高參數(shù)垃圾電站鍋爐溫度對(duì)腐蝕的影響及其防護(hù)技術(shù) 原創(chuàng)

2025-07-17 15:00:35

作者:曲作鵬,田欣利,謝廣校 來源:《腐蝕與防護(hù)》2025年6期

分享至:

垃圾焚燒發(fā)電是目前國際上公認(rèn)最有發(fā)展前景的垃圾處理方式,我國垃圾發(fā)電產(chǎn)業(yè)后來居上,目前規(guī)模全球領(lǐng)先。隨著國內(nèi)越來越多的垃圾焚 燒電站的建成運(yùn)行,以及國家對(duì)垃圾處理補(bǔ)貼的逐年降低,原本垃圾電站處理垃圾的功能已相對(duì)弱化,提高垃圾焚燒鍋爐的主蒸汽參數(shù)是提升垃圾電站的經(jīng)濟(jì)效益的必然選擇。然而,高參數(shù)垃圾電站鍋爐每年因腐蝕引發(fā)的事故遠(yuǎn)高于中參數(shù)垃圾電站鍋爐。鍋爐四管(水冷壁、過熱器、再熱器、省煤器) 屬于壓力部件,一旦發(fā)生管壁腐蝕減薄就容易出現(xiàn)爆管事故,從而造成鍋爐非規(guī)性停機(jī),這不僅對(duì)垃圾電站的發(fā)電效率及經(jīng)濟(jì)效益產(chǎn)生巨大影響,還嚴(yán)重影響了人員與設(shè)備安全。因此高參數(shù)鍋爐管道的腐蝕問題成為影響垃圾電站行業(yè)持續(xù)發(fā)展的瓶頸。

鍋爐四管受熱面的腐蝕過程是一個(gè)包括腐蝕氣體、固體積灰、熔融態(tài)液體間的多相耦合復(fù)雜腐蝕反應(yīng)過程,爐膛煙氣溫度、管道壁溫等是主要影響因素。為了對(duì)腐蝕規(guī)律和機(jī)制有一個(gè)全面和深入的認(rèn)識(shí),筆者總結(jié)和探討了壁溫和煙溫對(duì)管壁腐蝕速率的影響與機(jī)理,并在此基礎(chǔ)上,對(duì)于高參數(shù)鍋爐四管的涂層防護(hù)技術(shù)進(jìn)行了綜合評(píng)價(jià)。

垃圾焚燒鍋爐高參數(shù)化后,金屬腐蝕的熱力學(xué)傾向顯著增加,鍋爐管道對(duì)水汽運(yùn)行工況的敏感度也相應(yīng)提高,管內(nèi)壁腐蝕速率加快。而且,隨著主蒸汽壓 力的提高,工作介質(zhì)的飽和度也升高,管道壁溫隨之 升高,致使管外壁腐蝕速率加快。表1給出了水冷壁和高溫過熱器在高參數(shù)和中參數(shù)條件下的介質(zhì)溫度與壁溫。可知,中、高參數(shù)條件下水冷壁的壁溫均在300~400℃,中參數(shù)過熱器的壁溫為450℃ ,高參數(shù)下高溫過熱器壁溫均超過500℃。介質(zhì)溫度與最大壁溫相差約50℃且數(shù)值基本恒定,中參數(shù)與高參數(shù)條件下水冷壁最大壁溫相差19~80℃,中參數(shù)與高參數(shù)條件下高溫過熱器壁溫相差50~85 ℃ 。綜上可見,中、高參數(shù)條件下壁溫相差很大,這也是造成高參數(shù)條件下管壁發(fā)生較嚴(yán)重腐蝕的主要原因。

表1 水冷壁和高溫過熱器在高參數(shù)和中參數(shù)條件下的介質(zhì)溫度與壁溫

2. 管壁溫度對(duì)腐蝕的影響規(guī)律

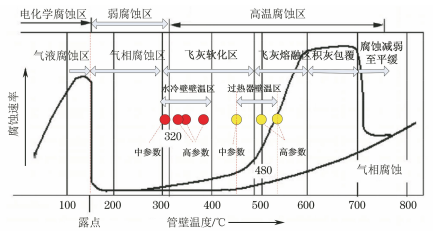

管壁溫度是影響管壁腐蝕的最直接也是最重要的原因。圖1為垃圾爐鍋爐四管受熱面腐蝕速率隨壁溫的變化規(guī)律。

根據(jù)圖1所示的管道腐蝕速率隨壁溫的變化規(guī)律,曲線可分為低溫電化學(xué)腐蝕區(qū)、中溫弱腐蝕區(qū)以及高溫強(qiáng)腐蝕區(qū)等三個(gè)區(qū)域。同時(shí),又可根據(jù)管壁腐蝕介質(zhì)的變化將曲線分為氣液腐蝕區(qū)、氣相腐蝕區(qū)、飛灰軟化腐蝕區(qū)、飛灰熔融區(qū)、積灰完全包覆區(qū)以及腐蝕減弱平緩區(qū)等六個(gè)區(qū)域。此外,還可根據(jù)鍋爐內(nèi)設(shè)備的工況將曲線分為水冷壁壁溫區(qū)與過熱器壁溫區(qū),并在這兩個(gè)溫區(qū)內(nèi)又具體劃分出中參數(shù)鍋爐與高參數(shù)鍋爐的工作溫區(qū)。根據(jù)腐蝕特征將圖1中的曲線劃分成上述各區(qū)域,得到圖2。

圖2 圾鍋爐管道的腐蝕速率隨壁溫的變化曲線區(qū)域劃分

當(dāng)壁溫在20~150℃區(qū)間內(nèi)時(shí),管壁金屬的腐蝕類型為電化學(xué)腐蝕,雖然居于中、低溫區(qū),但在120~150℃區(qū)間內(nèi)管壁的腐蝕速率幾乎不低于高溫區(qū),這種情況大多發(fā)生于垃圾鍋爐尾部煙道的管道表面,省煤器就在該溫度區(qū)間工作。電化學(xué)腐蝕的特點(diǎn)是腐蝕材料表面較少出現(xiàn)點(diǎn)蝕坑,腐蝕面積大且厚度比較均勻,管壁減薄最終導(dǎo)致管道破裂,這對(duì)尾部煙道管 道的危害性很大。垃圾焚燒過程煙氣中不僅HCl含量高而且濕度較大,極易形成酸霧,這導(dǎo)致各種酸的露點(diǎn)溫度升高,因此垃圾鍋爐中產(chǎn)生高溫?zé)煔獾乃崧饵c(diǎn)溫度高于火電燃煤鍋爐。

垃圾焚燒煙氣中的氯化物和硫化物等氣體和H2O蒸汽產(chǎn)生的酸性化合物,在溫度降至其飽和凝結(jié)溫度時(shí)稱為酸露點(diǎn)(溫度),在該溫度之下即低于150℃時(shí),開始發(fā)生電化學(xué)腐蝕也稱電解腐蝕及露點(diǎn)腐蝕。電解腐蝕主要指的是硫酸和鹽酸這兩種強(qiáng)酸的腐蝕。一般情況下,氯化氫的露點(diǎn)在27~60℃,而硫酸露點(diǎn)在110~150℃,在露點(diǎn)溫度以下20~50℃時(shí)管壁會(huì)發(fā)生較嚴(yán)重的腐蝕。如當(dāng)煙氣中含有SO2時(shí),經(jīng)氧化反應(yīng)會(huì)部分轉(zhuǎn)化為SO3。SO3與煙氣中的水蒸氣結(jié)合生成硫酸蒸氣,從而提高煙氣的酸露點(diǎn)溫度。當(dāng)煙氣溫度降至酸露點(diǎn)以下時(shí),硫酸蒸氣會(huì)冷凝成液態(tài)硫酸溶液,并在管壁表面結(jié)露。這種酸性液膜與金屬管壁接觸后,會(huì)形成電化學(xué)腐蝕環(huán)境,導(dǎo)致金屬發(fā)生陽極溶解。

當(dāng)壁溫在150~300℃時(shí)(圖2所示的氣相腐蝕區(qū)),腐蝕速率處于曲線低位。這是因?yàn)楸跍馗哂诹蛩崧饵c(diǎn)溫度時(shí),煙氣中的硫酸以氣態(tài)形式存在,無法在管壁冷凝形成液態(tài)電解質(zhì),因而無法構(gòu)成電化學(xué)腐蝕所需的電極條件,腐蝕速率顯著降低。

壁溫>300℃對(duì)應(yīng)于高溫腐蝕區(qū),垃圾鍋爐四管中的水冷壁、過熱器、再熱器等管道的工作位于此溫度區(qū)間內(nèi)。而300~480℃對(duì)應(yīng)于相對(duì)偏弱腐蝕區(qū),此區(qū)域內(nèi)FeCl3、堿式硫酸鹽開始逐漸生成。熔融態(tài)或液態(tài)和固態(tài)的堿式氯酸鹽和硫酸鹽更具有腐蝕性,它們本身熔點(diǎn)較低,混合后形成熔點(diǎn)更低的共晶鹽積灰。在積灰和管壁表面的接觸界面處產(chǎn)生液相層,使得管壁表面發(fā)生較嚴(yán)重的腐蝕。

當(dāng)壁溫為480~700℃時(shí),高溫腐蝕反應(yīng)最劇烈,一方面隨著溫度的升高,煙氣中的氯化氫含量也在不斷增高;另一方面在此溫度區(qū)間內(nèi),F(xiàn)eCl3及堿式硫酸鹽發(fā)生分解和熔融,產(chǎn)生Cl2,以“活化氧化” 機(jī)理進(jìn)行腐蝕。一些試驗(yàn)研究結(jié)果指出:當(dāng)垃圾中的Cl體積分?jǐn)?shù)≥0.35%時(shí),腐蝕速率大幅度提高;當(dāng)氯化氫體積分?jǐn)?shù)達(dá)到0.8%時(shí),金屬表面氧化層的完整性被破壞,在其體積分?jǐn)?shù)>2.0%時(shí),氧化層的連續(xù)性也被破壞。

垃圾焚燒飛灰中Si、Ca、Al、Na、Cl等元素含量較高,其主要由大量含鈉鈣長石、鈉長石、石英成分的混合熔融鹽構(gòu)成,在加熱過程中易隨機(jī)組合形成各種低熔點(diǎn)共融化合物,飛灰熔融溫度低易導(dǎo)致受熱面積灰、結(jié)渣。

在壁溫為320~700℃范圍內(nèi)進(jìn)一步將曲線劃分為4個(gè)區(qū)域,分別論述其腐蝕機(jī)理。

(1) 飛灰軟化區(qū):在320~480℃壁溫范圍內(nèi) (圖2中所示的飛灰軟化區(qū)和飛灰熔融區(qū)),煙氣溫度高于飛灰中低熔點(diǎn)共晶化合物的軟化溫度(通常為300~500℃) 。此時(shí),管壁表面會(huì)吸附粘聚性灰渣,其吸附量隨溫度升高而增加,并逐漸形成半熔融態(tài)熔渣。但由于熔渣顆粒需吸收管壁熱量才能完全熔化,而煙氣流動(dòng)的剪切力會(huì)不斷剝離未牢固附著的熔渣,因此該區(qū)域腐蝕以氣固兩相流的沖刷腐蝕為主,腐蝕速率相對(duì)較低(圖2中曲線平緩段),隨著溫度接近480℃,熔渣粘附性增強(qiáng),腐蝕速率呈拋物線上升趨勢。

(2) 飛灰熔融區(qū):在 480~600℃壁溫范圍內(nèi)(圖2中所示的飛灰熔融體積灰包覆區(qū)) ,高溫下,飛灰中的低熔點(diǎn)鹽完全熔融,在積灰-金屬界面形成局部液相,構(gòu)成電化學(xué)腐蝕環(huán)境,導(dǎo)致基體金屬溶解。這種液相腐蝕反應(yīng)使熔融鹽腐蝕進(jìn)一步加快,且外層的熔融態(tài)飛灰的黏附性很強(qiáng),在管壁形成致密積灰層,厚度隨溫度升高而增加,阻礙熱傳導(dǎo)并加劇腐蝕。此外,積灰層因熱膨脹系數(shù)差異產(chǎn)生熱應(yīng)力,在溫度波動(dòng)下導(dǎo)致管壁應(yīng)力開裂,進(jìn)一步加速腐蝕。

(3) 腐蝕穩(wěn)定期 : 在600~700℃壁溫范圍內(nèi)(圖2所示的腐蝕減弱至平緩區(qū)),腐蝕速率達(dá)到峰值后趨于穩(wěn)定,這是因?yàn)楣鼙诮饘倥c積灰中的低熔點(diǎn)鹽在高溫下發(fā)生共晶反應(yīng),生成復(fù)合化合物,當(dāng)反應(yīng)產(chǎn)物在界面層積累至一定厚度時(shí),會(huì)阻礙腐蝕介質(zhì)的進(jìn)一步擴(kuò)散,導(dǎo)致腐蝕速率由峰值轉(zhuǎn)為穩(wěn)定。較厚的積灰層可降低管壁表面實(shí)際溫度,減緩熔融鹽的流動(dòng)性及反應(yīng)活性,防止管壁進(jìn)一步腐蝕,但影響傳熱。

(4) 腐蝕緩慢期:在700~720℃壁溫范圍內(nèi) (圖2所示的腐蝕減弱至平緩區(qū)末端),腐蝕反應(yīng)基本完成,也就是說氯化鐵和堿性硫酸鐵在320~600℃內(nèi)生成,而當(dāng)溫度超過700℃時(shí)又會(huì)重新分解,腐蝕速率迅速下降,當(dāng)下降到一個(gè)平衡點(diǎn)后又重新進(jìn)入新的低反應(yīng)穩(wěn)定期。

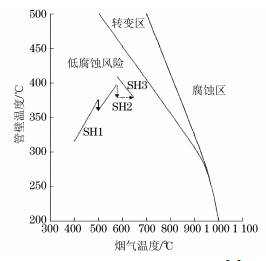

除了壁溫外,煙溫、管內(nèi)壁氧化皮、溫度波動(dòng)等因素也影響腐蝕速率,其中煙溫的影響最顯著。對(duì)于垃圾電站鍋爐煙溫對(duì)腐蝕的影響,學(xué)者們的觀點(diǎn)并不統(tǒng)一。首先,有人認(rèn)為煙溫升高會(huì)加劇煙氣中腐蝕性介質(zhì)的活性,促進(jìn)熔融鹽形成及氣相腐蝕反應(yīng)。然而,實(shí)際檢測表明,管壁溫度主要由工作介質(zhì)的溫度和壓力決定,在穩(wěn)定工況下基本恒定,煙溫波動(dòng)對(duì)其影響有限,因此腐蝕速率的核心驅(qū)動(dòng)因素更可能是壁溫而非煙溫本身。還有人認(rèn)為,在垃圾焚燒環(huán)境中,煙溫對(duì)腐蝕過程起到重要作用,關(guān)鍵原因是煙溫對(duì)腐蝕介質(zhì)的形成順序和穩(wěn)定性起到助力作用。作者認(rèn)為,煙溫主要通過改變腐蝕介質(zhì)行為間接影響腐蝕,當(dāng)煙溫超過飛灰的熔點(diǎn)后堿金屬化合物為熔融態(tài),而呈液態(tài)的熔融鹽黏附在管壁上形成液相腐蝕,使腐蝕加劇,這是煙溫影響腐蝕速率的真正原因。

圖3為高溫腐蝕與煙溫、受熱面壁溫的關(guān)系。 根據(jù)受熱面管壁腐蝕程度將曲線劃分出三個(gè)區(qū)域,包括低腐蝕風(fēng)險(xiǎn)區(qū)、中等腐蝕區(qū)和重腐蝕區(qū)。

圖3 高溫腐蝕與煙溫、受熱面壁溫的關(guān)系

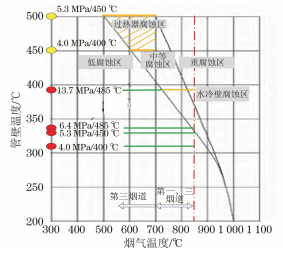

在圖3的基礎(chǔ)上,結(jié)合表1得到關(guān)于水冷壁和過熱器在不同煙道內(nèi)的腐蝕工況,如圖4所示。

圖4 水冷壁和過熱器在不同煙道內(nèi)的腐蝕工況

通過分析表1和圖4數(shù)據(jù)可以得出以下結(jié)論:在垃圾焚燒鍋爐運(yùn)行過程中,當(dāng)水冷壁管壁溫維持在 309~389℃范圍內(nèi)時(shí),在常規(guī)煙溫條件下處于弱腐蝕區(qū)域,但在高參數(shù)工況(13.7MPa/485℃) 下,實(shí)際腐蝕情況加劇至中等和嚴(yán)重腐蝕區(qū)域,為保證 服役壽命,對(duì)管壁必須要采取涂層防護(hù)措施。對(duì)于 過熱器系統(tǒng),中參數(shù)(4MPa/400℃) 工況下壁溫450℃處于安全服役溫度范圍,而高參數(shù)(5.3MPa/450℃)工況下壁溫達(dá)到500℃時(shí)即進(jìn)入中等腐蝕區(qū)域,更高參數(shù)工況(6.4/13.7MPa) 下壁溫超過535℃,腐蝕情況預(yù)計(jì)更為嚴(yán)重,因此,高參數(shù)過熱器也必須進(jìn)行嚴(yán)格的涂層防護(hù)。

由此可知,高參數(shù)下鍋爐水冷壁和過熱器的腐蝕工況比中參數(shù)下要嚴(yán)重得多。實(shí)際上,這種情況早有先例,如我國最早的高參數(shù)鍋爐即廣州李坑垃圾電廠在剛投運(yùn)時(shí),在無防護(hù)的條件下,因水冷壁管泄漏而頻繁發(fā)生故障停爐的情況,尤其以第一煙道前墻、兩側(cè)墻、頂棚、第二煙道兩側(cè)墻最為嚴(yán)重,運(yùn)行6個(gè)月左右就需局部切割更換水冷壁管,這嚴(yán)重影響了鍋爐的正常運(yùn)行。

綜上所述,處于高溫區(qū)域的高參數(shù)水冷壁和過熱器均需重點(diǎn)防護(hù)。但對(duì)其他區(qū)域及中參數(shù)下大多數(shù)水冷壁與過熱器來說,雖然處于低腐蝕區(qū)域,但不代表不需要進(jìn)行表面防護(hù)。如要保證所有金屬管道均達(dá)到設(shè)定的服役壽命,也需要進(jìn)行表面防護(hù),不同的是防護(hù)級(jí)別有差別。也就是說重點(diǎn)防護(hù)采用高性能涂層長效防護(hù),普通防護(hù)采用中等性能涂層的高效防護(hù),從而引出防護(hù)策略的問題。

4 涂層防護(hù)技術(shù)現(xiàn)狀

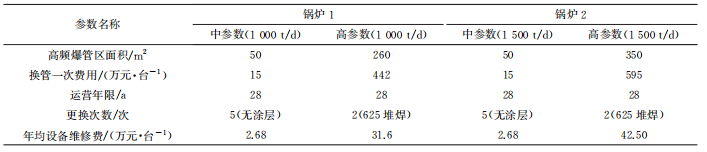

在溫度影響腐蝕速率的規(guī)律和機(jī)理的基礎(chǔ)上,針對(duì)鍋爐四管高溫腐蝕最嚴(yán)重也是爆管率最高的水冷壁與過熱器的防護(hù)方法,根據(jù)國內(nèi)高參數(shù)鍋爐的應(yīng)用 情況,選擇兩組較典型的高參數(shù)5.3MPa/450 ℃(6.4MPa/450℃)與6.4MPa/485℃(9.7MPa/485℃),與中參數(shù)4MPa/400℃水冷壁的防護(hù)成本進(jìn)行比較。以此為典型案例,對(duì)于優(yōu)選防腐蝕材料和防護(hù)方法進(jìn)行探討。

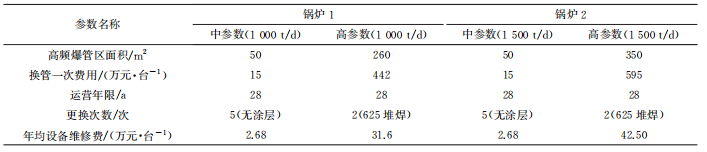

4. 1 防護(hù)原則

一般鍋爐運(yùn)行壽命為28a,管道在鍋爐服役期內(nèi)更換次數(shù)在3次以內(nèi)比較合算。這是因?yàn)槿羲浔诤瓦^熱器的運(yùn)行壽命低于8a,管道更換將超過3次,經(jīng)濟(jì)性偏低;若水冷壁和過熱器的運(yùn)行壽命高于10a,雖然管道更換次數(shù)降低,但以目前的防護(hù)技術(shù)來說,需耗費(fèi)很高的防護(hù)成本。綜合衡量,水冷壁和過熱器的服役壽命在8~10a,經(jīng)濟(jì)性較好。表2為兩種中、高參數(shù)鍋爐水冷壁維修成本對(duì)比。由表2可知,中參數(shù)鍋爐若采用20G鋼水冷壁不加涂層的方案,則在28a的運(yùn)行期內(nèi)需更換管道5次,年均維修費(fèi)僅2.68萬元;而采用堆焊防護(hù)后,雖然服役壽命可延長至10a(運(yùn)行期內(nèi)更換管道 2次) ,但年均維修費(fèi)顯著增加至 31.6萬元。對(duì)比顯示,高參數(shù)鍋爐 的年均維修成本比中參數(shù)鍋爐高出28.92萬元和39.82萬元,這說明堆焊防護(hù)雖減少更換次數(shù),但綜合經(jīng)濟(jì)性仍需進(jìn)一步優(yōu)化。

表2 兩種鍋爐中、高參數(shù)水冷壁維修成本對(duì)比

4.2 涂層防護(hù)技術(shù)

多年來,對(duì)垃圾鍋爐高溫防護(hù)來說,真正能夠應(yīng)用于水冷壁和過熱器表面防護(hù)涂層生產(chǎn)的技術(shù)比較有限。如熱噴涂技術(shù)盡管發(fā)源較早,但對(duì)于垃圾鍋爐管的表面防護(hù),由于結(jié)合強(qiáng)度偏低和孔隙率偏高,大多防護(hù)效果難盡如人意。相對(duì)來說,超音速火焰噴涂(HVOF)涂層的防護(hù)效果更好,且已應(yīng)用到部分企業(yè)。但由于該方法粉末沉積率低,造成成本偏高,而其制備的涂層服役壽命又無法與堆焊技術(shù)相比,致使其發(fā)展空間受限。預(yù)先在基體表面涂敷涂層再進(jìn)行激光熔覆的方法,由于投資大、工藝復(fù)雜等問題,一直未能進(jìn)入規(guī)模化生產(chǎn)。此外,近年來各種高溫陶瓷涂料技術(shù)發(fā)展很快,由于其具有現(xiàn)場施工方便和成本低的優(yōu)勢,受到一些中、小型企業(yè)的青睞。但采用該技術(shù)制備的涂層較薄,一般使用一年多就開始出現(xiàn)斑駁型脫落,需重新涂刷,而非規(guī)停爐又使運(yùn)行成本升高。在國外,高溫涂料技術(shù)多被作為輔助防護(hù)方法。

目前,在垃圾焚燒發(fā)電鍋爐高溫防腐蝕行業(yè)使用的主流技術(shù)為Inconel625合金堆焊和低溫熔焊,采用該技術(shù)進(jìn)行防護(hù)的設(shè)備服役壽命是目前公認(rèn)最高的,能達(dá)到10a以上,技術(shù)也相當(dāng)成熟,因此應(yīng)用最為廣泛,但存在稀釋率和成本偏高、生產(chǎn)效率偏低等缺點(diǎn)。低溫熔焊一般指火焰熔焊和感應(yīng)熔焊,由于火焰熔焊存在成品質(zhì)量不易控制、運(yùn)行成本偏高等問題,因此感應(yīng)熔焊更勝一籌。國內(nèi)自2017年開發(fā)成功的垃圾電站鍋爐管道感應(yīng)熔焊技術(shù),大有后來居上之勢。其優(yōu)勢在于:首先,感應(yīng)熔焊涂層厚度只有約0.5mm,與厚度約2.5mm的堆焊涂層相比薄很多,但由于堆焊技術(shù)存在稀釋率高的短板,在實(shí)際高溫服役條件下,采用這兩種技術(shù)防護(hù)的設(shè)備服役壽命比較接近;其次,與堆焊涂層相比,感應(yīng)熔焊涂層的制備成本降低近一半,而生產(chǎn)效率又是堆焊的5倍以上。因此感應(yīng)熔焊技術(shù)一進(jìn)入市場,很快受到業(yè)界特別是眾多中、小型企業(yè)的青睞,發(fā)展前景廣闊。

2019年國內(nèi)在感應(yīng)熔焊技術(shù)的基礎(chǔ)上又進(jìn)一 步開發(fā)成功了感應(yīng)熔焊+超音速等離子噴涂金屬陶瓷復(fù)合涂層技術(shù)(以下簡稱復(fù)合感應(yīng)熔焊技術(shù)),即在水冷壁受熱面鎳基自熔合金感應(yīng)重熔后,管排剛從線圈出來仍處于紅熱狀態(tài)時(shí),采用超音速等離子 噴涂技術(shù)在重熔層表面立即噴涂一層NiCrCr2C3/YSZ/Al2O3+TiO2金屬陶瓷面層,由于底層仍處于紅熱狀態(tài),高速噴涂的陶瓷粒子極有可能有一部分進(jìn)入軟底層表面,形成釘扎效應(yīng),使面層和底層間的結(jié)合強(qiáng)度達(dá)到微冶金結(jié)合。如前所述,無論是20G鋼還是低合金鋼,即使在無涂層的保護(hù)下使用,正常情況下整體服役壽命也能達(dá)到4~5a,加上感應(yīng)熔焊層的保護(hù),服役壽命可增加3~4a;如果再增加一層金屬陶瓷面層,雖然厚度僅約0.2mm,但也足以再增加1~2a服役壽命。總之,采用復(fù)合感應(yīng)熔焊涂層防護(hù)的設(shè)備服役壽命在中參數(shù)下可達(dá)到10a,高參數(shù)下也超過8a。

5 涂層防護(hù)性能評(píng)價(jià)

5. 1 涂層性能的主要評(píng)價(jià)參數(shù)

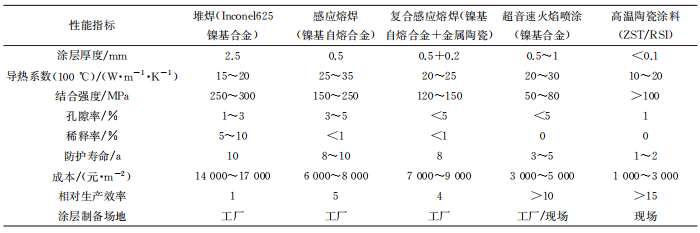

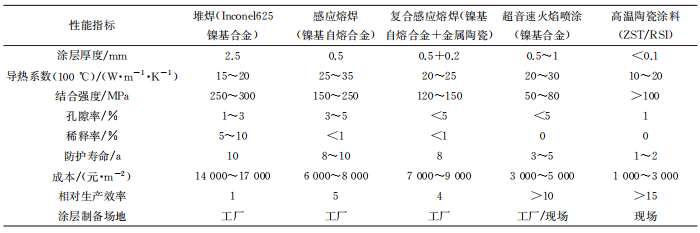

(1) 涂層與基體的結(jié)合強(qiáng)度

涂層與基體的結(jié)合界面是其理化特性發(fā)生突變的二維空間,腐蝕氣體極易通過孔隙滲入結(jié)合界面,使管壁腐蝕減薄;或因熱膨脹系數(shù)相差較大,疲勞裂紋擴(kuò)展使涂層剝離失效。因此,需要對(duì)高溫防腐蝕涂層的結(jié)合強(qiáng)度進(jìn)行嚴(yán)格的評(píng)價(jià)。堆焊涂層、復(fù)合感應(yīng)熔焊涂層、感應(yīng)熔焊涂層、HVOF涂層、熱固化反應(yīng)納米陶瓷涂層與基體的結(jié)合強(qiáng)度分別為200~250MPa、0~110MPa、100~150MPa和 50~70MPa、60~80MPa。

(2) 涂層的孔隙率

垃圾鍋爐中的高溫腐蝕氣體會(huì)通過孔隙滲透到管壁表面,涂層的隔離效果取決于其孔隙率,而噴涂工藝和材料是影響孔隙率的決定因素。涂層多少都有孔隙,有害的是其中部分貫穿孔隙,我們應(yīng)盡量降低孔隙率。堆焊涂層的孔隙率<0.5%,復(fù)合感應(yīng)熔焊涂層的孔隙率為0.8%~1.5%,感應(yīng)熔焊涂層的孔隙率為0.5%~1%,HVOF涂層的孔隙率<1%,熱固化反應(yīng)納米陶瓷涂層的孔隙率<1%。

(3) 涂層的稀釋率

涂層的稀釋率決定堆焊層的質(zhì)量,稀釋率越低表明涂層合金成分被基體材料稀釋的程度越小。以堆焊工藝為例,在滿足使用性能要求的前提下,降低稀釋率可實(shí)現(xiàn)兩大優(yōu)勢:一是減少為達(dá)到目標(biāo)成分所需的堆焊層數(shù),從而節(jié)省堆焊材料;二是提高熔敷效率(熔敷速率與稀釋率通常呈負(fù)相關(guān)關(guān)系)。能否優(yōu)化熔敷速率與稀釋率之間的平衡,直接決定了堆焊工藝在效率和質(zhì)量方面的綜合表現(xiàn)。堆焊涂層的稀釋率為8%~15%,復(fù)合感應(yīng)熔焊與感應(yīng)熔焊涂層的稀釋率<3%,激光熔覆涂層的稀釋率為3%~ 7%,HVOF涂層與高溫陶瓷涂層的稀釋率很小,可忽略不計(jì)。

(4) 涂層的防護(hù)壽命

堆焊涂層的服役壽命>10a,復(fù)合感應(yīng)熔焊涂層的服役壽命為9~10a,感應(yīng)熔焊涂層的服役壽命為7~8a,超音速火焰噴涂涂層的服役壽命<5a,熱固化反應(yīng)納米陶瓷涂層的服役壽命<2a。

(5) 經(jīng)濟(jì)性

關(guān)于經(jīng)濟(jì)性,首先考慮的是涂層的制備成本,5種常用涂層的制備成本從高到低的排序?yàn)槎押浮?復(fù)合感應(yīng)熔焊、感應(yīng)熔焊、超音速火焰噴涂、高溫陶瓷涂料。其次,考慮涂層的維護(hù)成本。此外,還要結(jié)合局部管道更換的難易程度、非計(jì)劃停機(jī)時(shí)間等因素綜合評(píng)判運(yùn)行費(fèi)用。高參數(shù)鍋爐相比中參數(shù)鍋爐腐蝕加劇,因此在設(shè)備運(yùn)營和維護(hù)方面的費(fèi)用肯定會(huì)有所增加。

(6) 生產(chǎn)效率

相對(duì)來說,堆焊技術(shù)的生產(chǎn)效率最低。這是因?yàn)槌押杆俾事猓€存在涂層稀釋率高的問題,所以必須要堆焊兩層以上;感應(yīng)熔焊技術(shù)是在火焰噴涂的基礎(chǔ)上,又增加了一道重熔的工序,所以比噴涂技術(shù)的生產(chǎn)效率低;復(fù)合感應(yīng)熔焊在感應(yīng)熔焊基礎(chǔ)上又增加一道超音速等離子噴涂的工序。因此,5種常用涂層制備技術(shù)的生產(chǎn)效率從低到高的排序?yàn)槎押浮?fù)合感應(yīng)熔焊、感應(yīng)熔焊、超音速火焰噴涂、高溫陶瓷涂料。

表3對(duì)比了垃圾鍋爐中五種主流高溫防護(hù)涂層的性能,包括堆焊(Inconel625鎳基合金) 、感應(yīng)熔 焊(鎳基自熔合金) 、復(fù)合感應(yīng)熔焊(鎳基自熔合金+金屬陶瓷) 、HVOF(鎳基合金) 和高溫陶瓷涂料 (ZST/RSI) 。除常規(guī)性能指標(biāo)(結(jié)合強(qiáng)度、孔隙率、 稀釋率等)外,實(shí)際工程中還需重點(diǎn)關(guān)注涂層厚度、 導(dǎo)熱系數(shù)和制備場地等三個(gè)參數(shù)。涂層厚度直接影響工藝成本和防護(hù)能力,導(dǎo)熱系數(shù)影響鍋爐傳熱效率,制備場地則與涂層制備工藝的可操作性密切相關(guān)。

從工程應(yīng)用的角度出發(fā),根據(jù)應(yīng)用環(huán)境、條件的不同,對(duì)防護(hù)方案進(jìn)行選擇。較為典型的方案有兩種,即高性價(jià)比方案和經(jīng)濟(jì)型方案。高性價(jià)比方案比較注重涂層防護(hù)的綜合性能,強(qiáng)調(diào)防護(hù)的性價(jià)比,既注重涂層質(zhì)量,又兼顧經(jīng)濟(jì)效益。該方案內(nèi)容如下:在第一、第二煙道水冷壁及高溫過熱器等高溫腐蝕嚴(yán)重區(qū)域,推薦采用Inconel625鎳基合金堆焊工藝,其他設(shè)備均采用感應(yīng)熔焊工藝,該方案適用于大、中型企業(yè),其以控制成本為首要目標(biāo),在滿足基本防護(hù)要求的前提下實(shí)現(xiàn)經(jīng)濟(jì)效益最大化。經(jīng)濟(jì)型方案內(nèi)容如下:在第一、第二煙道水冷壁及高溫過熱器區(qū)域,采用復(fù)合感應(yīng)熔焊工藝,其它設(shè)備均采用感應(yīng)熔焊或高溫陶瓷涂料,該方案適用于大多數(shù)中、小型企業(yè)。

(1) 腐蝕可分為低溫電化學(xué)腐蝕區(qū)、中溫弱腐蝕區(qū)以及高溫強(qiáng)腐蝕區(qū)等三個(gè)區(qū)域。同時(shí)又可根據(jù) 管壁腐蝕介質(zhì)的變化規(guī)律將曲線劃分為處于低溫區(qū)的氣液腐蝕區(qū)、氣相腐蝕區(qū)和處于高溫區(qū)的飛灰軟化腐蝕區(qū)、飛灰熔融區(qū)、積灰完全包覆區(qū)以及腐蝕減弱平緩區(qū)。其中處于480~600℃區(qū)間的氣固液三相區(qū)腐蝕最為劇烈。

(2) 對(duì)于高溫腐蝕與煙溫、受熱面壁溫的關(guān)系曲線,根據(jù)受熱面管壁的腐蝕程度,將其劃分出三個(gè)區(qū)域,即低腐蝕區(qū)、重腐蝕區(qū)和中等腐蝕區(qū)。對(duì)于處于高溫區(qū)域的高參數(shù)水冷壁和過熱器,需重點(diǎn)防護(hù),對(duì)于其它區(qū)域及大多數(shù)中參數(shù)水冷壁與過熱器,為保證設(shè)定的服役壽命,也需一定的表面防護(hù),其中重點(diǎn)防護(hù)采用高性能涂層的長效防護(hù),普通防護(hù)采用中等性能涂層的有效防護(hù)。

(3) 目前垃圾鍋爐應(yīng)用較普遍的防護(hù)方法為堆焊、感應(yīng)熔焊、復(fù)合感應(yīng)熔焊、超音速火焰噴涂以及高溫陶瓷涂料,建立了高溫防護(hù)涂層的性能評(píng)價(jià)指標(biāo)體系,主要包括涂層材料、涂層厚度、導(dǎo)熱系數(shù)、結(jié)合強(qiáng)度、孔隙率、稀釋率、防護(hù)壽命、成本、生產(chǎn)效率、制備場地等。從工程應(yīng)用的角度出發(fā),對(duì)于防護(hù)方案的選擇,用戶需求不盡相同,較為典型的方案有高性價(jià)比方案和經(jīng)濟(jì)型方案。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。