碳酸鋰是白色粉末狀無機化合物,廣泛應用于電池、半導體、醫藥等多個行業,是不可替代的一種鋰化合物。隨著我國新能源汽車發展,碳酸鋰電池研究深入,電池級碳酸鋰制備工藝成熟,但下游對其質量要求提高,仍需在現有工藝上創新。

一、電池級碳酸鋰制備工藝

電池級碳酸鋰生產原料來源廣泛,目前常用的有粗碳酸鋰、鹽湖鹵水、鋰輝石、鋰云母、廢舊鋰電池等。為了了解電池級碳酸鋰制備工藝效果,分別結合生產制備實踐,對比幾種生產工藝使用效果。

1.1、粗碳酸鋰提純制備電池級碳酸鋰工藝

目前,粗碳酸鋰提純制備電池級碳酸鋰主要有有苛化法、重結晶法、氫化法等。

1)苛化法:苛化法將精制的石灰乳添加到粗碳酸鋰的漿料中,以形成可溶性氫氧化鋰。鈣雜質主要以碳酸鈣的形式沉淀,而鎂雜質則形成更多不溶的氫氧化鎂沉淀。過濾后除去鈣和鎂雜質后,將高純二氧化碳通入過濾液中以獲得碳酸鋰,將其與其他雜質進一步分離,并將沉淀的碳酸鋰干燥,以獲得高純度碳酸鋰產物。該方法對碳酸鋰與石灰乳的量的比例,石灰乳的純度和溫度提出了嚴格的要求。

2)重結晶方法

重結晶法利用以下特性:碳酸鋰在水中的溶解度隨溫度升高而降低,而常見雜質離子的溶解度隨溫度升高而升高。當加熱工業級碳酸鋰并與去離子水混合時,碳酸鋰是屬于不溶的。將雜質溶解、過濾除去雜質,干燥后可獲得高純度的碳酸鋰,在高溫下溶解并在操作過程中進行均勻攪拌可加速雜質的溶解。該方法操作簡便,除雜效果好,但碳酸鋰的溶解度低,在混合過程中容易發生壁的附著,損失大,工作周期長。

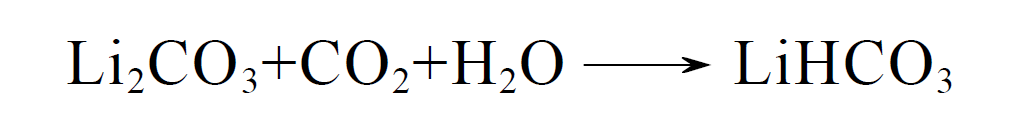

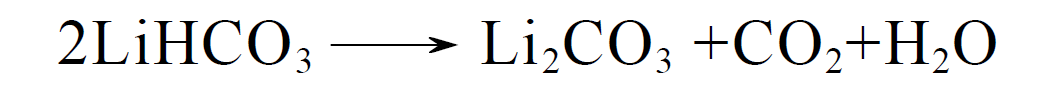

3)碳酸氫化沉淀法

碳酸氫化沉淀法是將粗制碳酸鋰和去離子水與水懸浮液混合,使高純二氧化碳氣體進入其中,得到碳酸氫鋰水溶液,將濾液作為沉淀過濾,并通過陽離子交換樹脂除去鈣和鎂等雜質離子。除去雜質后,碳酸氫鋰在高溫下分解,形成碳酸鋰沉淀。過濾后,用熱的去離子水洗滌。干燥后成為高純度碳酸鋰產物。碳酸氫化沉淀法制備高純碳酸鋰在于加入一種沉淀劑,除去大部分鈣鎂等不可溶雜質,碳酸氫鋰高溫分解過濾可以除去可溶性雜質。該制備工藝相對簡單,近年在上的項目大部分為此種方法,能夠獲得相對理想的除雜效果,缺點是循環母液量大。

1.2、鹽湖鹵水生產電池級碳酸鋰

1)電滲析制備電池級碳酸鋰:該工藝方法是將鹽湖鹵水提鉀后,經自然蒸發形成硼鋰新鹵水,對其進行過濾和工業鹽酸酸化,得到固體硼酸和酸化鋰鹵水,采用電滲析工藝制得鋰離子濃縮精制液,加入氫氧化鋰去除雜質鎂。隨后加入鹽酸中并調整pH 值后得到低鎂鋰溶液,再次經電滲吸附去除硫酸根、鎂、硼等雜質,獲得鈣鎂離子低于20mg/L 且鋰離子濃度高于30 g/L 的鋰濃縮液,再將工業碳酸鈉加入鋰濃縮液進行兩級過濾沉淀,經清洗干燥制備得到電池級碳酸鋰。采用電滲析工藝從鹽湖鹵水直接制備電池級碳酸鋰操作過程相對復雜,但可以得到較高純度的電池級碳酸鋰。

2)離子交換吸附制備電池級碳酸鋰:該工藝方法是將鹽湖鹵水提鉀后蒸發濃縮降低鈉鉀含量,隨后加入工業鹽酸酸化制備新鹵水,再向新鹵水中加入氫氧化鈉、碳酸鈉混合液制備得到富鋰溶液。接著對富鋰溶液進行離子滲析降低鎂雜質含量并用錳系吸附劑進行提鋰,再用酸液進行解吸,過濾濃縮使鋰含量達到30g/L 以上后加入工業碳酸鈉配液,過濾除去氯化鈉后,經過再次清洗干燥制備得到電池級碳酸鋰。采用離子交換吸附工藝從鹽湖鹵水直接制備電池級碳酸鋰能較好地控制雜質含量,并對吸附分離的鎂進行回收形成副產品。

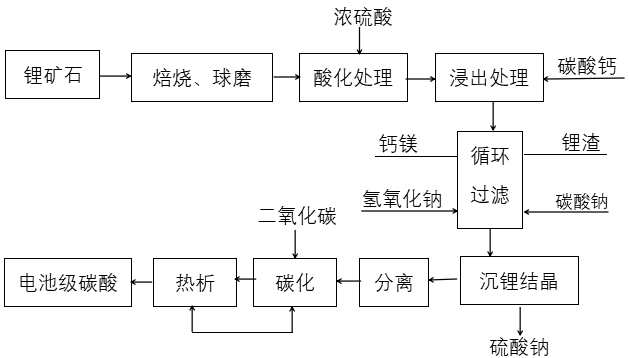

1.3、鋰礦石制備電池級碳酸鋰工藝

1)硫酸法提鋰工藝方法:該工藝是將鋰礦石在高溫下焙燒、球磨,然后在酸化窯中加入過量濃硫酸進行酸化處理得到硫酸鋰溶液,轉移至在浸出罐中加入碳酸鈣漿液后去除鋰渣、加入碳酸鈉去除鈣鎂雜質;再加入氫氧化鈉通過苛化反應去除鎂雜質得到碳酸鋰和硫酸鈉的混合溶液,通過冷凍處理除去硫酸鈉;再進行濃密分離和離心分離處理,通入二氧化碳在碳化罐中進行碳化沉淀和分解,經熱析、干燥得到電池級碳酸鋰,工藝流程如下圖所示。硫酸提鋰工藝方法是目前國內工業界應用廣泛使用的提鋰工藝,其工藝方法簡單、可控,收率較高、產品質量穩定可靠。

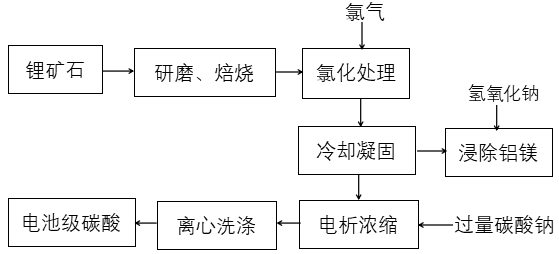

2)氯化焙燒提鋰工藝方法:該工藝是將鋰礦石研磨后置于高溫爐中,加入氯氣同時進行高溫焙燒生成氯化物,對其采用空氣冷卻經分離凝固得到鋰氯化物,再進行水浸后加入氫氧化鈉沉淀去除鋁、鎂雜質,電滲濃縮得到濃縮富鋰液。隨后往富鋰液加入碳酸鈉溶液,沉降離心分離得到濕碳酸鋰,用沉鋰母液循環陳化處理制備得到電池級碳酸鋰,工藝流程如下圖所示。氯化焙燒提鋰工藝能耗相對較低、生產周期相對較短,鋰的收率高。胡偉等設計的一種基于鋰云母的電池級碳酸鋰制備方法對氯化焙燒工藝進行了研究。

1.4、鋰云母制備電池級碳酸鋰工藝

我國將鋰云母作為提鋰原料開展了大量的研究與開發工作;主要是沿用鋰輝石工藝處理鋰云母。由于相對鋰輝石礦,鋰云母含鋰量低、含氟高且成分復雜,傳統方法處理鋰云母礦存在化學材料消耗量大、鋰回收率低、生產成本高、環境污染嚴重等問題。目前用傳統方法從鋰云母中提鋰成本高,相比鋰輝石提鋰沒有經濟優勢,因此沒有實現產業化。

1.5、廢舊鋰電池回收制備電池級碳酸鋰工藝

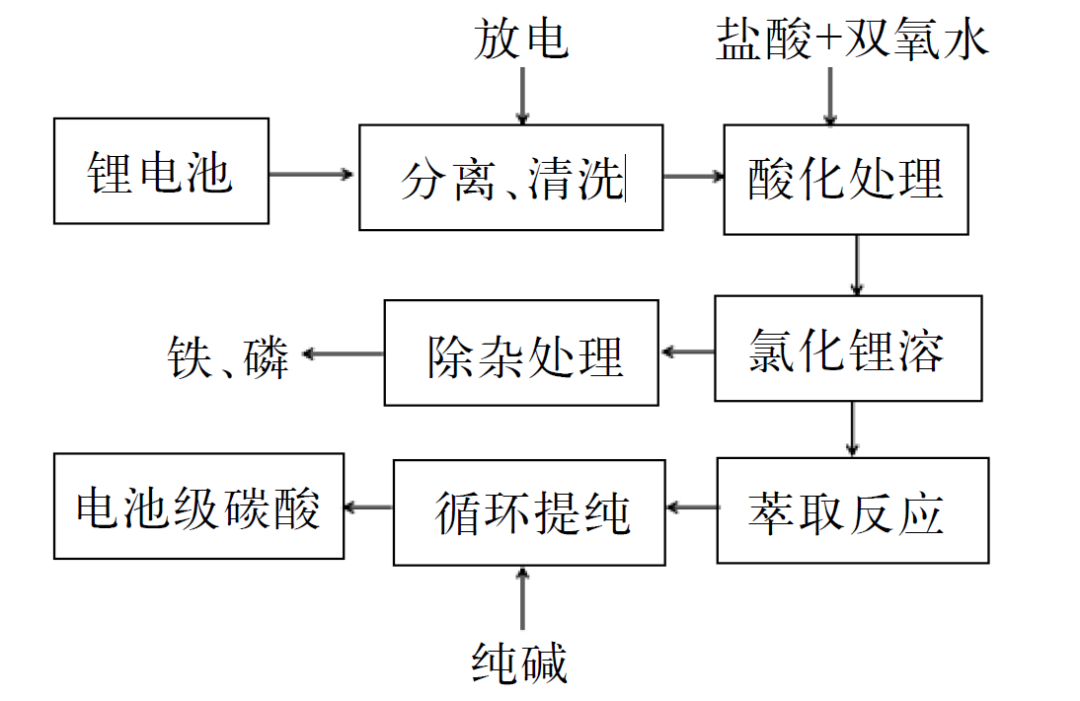

廢舊鋰電池正極材料以磷酸鐵鋰、鈷酸鋰等為主,為制備電池級碳酸鋰:首先將廢舊鋰電池完全放電;其次剝離出磷酸鐵鋰正極電芯片作為原材料,采用鹽酸+ 雙氧水體系或硝酸+ 雙氧水體系進行浸取得到鋰離子溶液;再次向鋰離子溶液中加入飽和碳酸鈉反應生成碳酸鋰,此時的碳酸鋰雜質較多;最后經過氯化鈣轉型處理后用2-乙基己基磷酸酯做萃取劑除去鐵、磷等雜質,得到高純度鋰溶液,再用碳酸鋰或純堿做沉鋰處理,經過多次循環提純制得電池級碳酸鋰。工藝流程如下圖所示。

二、電池級碳酸鋰制備工藝需要注意的問題

電池級碳酸鋰制備過程中還有可能會產生廢氣、廢物等,導致環境污染。對于廢氣的處理需要了解污染物來源,包括熱解反應釜、廢棄粉塵等,建議安裝收塵系統,采集粉塵之后回收利用。鍋爐煙氣一般是在燃燒后產生氮氧化物,可以利用鍋爐內部凈化處理系統直接處理,當達到排放標準后即刻將鍋爐煙氣排放。電池級碳酸鋰生產產生的廢水包括循環廢水、生活廢水等,將產生的廢水利用收集裝置輸送到污水處理廠統一處理并且回收利用。按照電池級碳酸鋰生產要求,環境保護治理方面需要分別制定廢氣、廢水、固廢處理的措施。碳酸鋰制備生產所產生的固體廢棄物,通常是在過濾環節中形成的不溶鹽類雜質,臨時存放在固廢倉庫,再統一運輸到磚廠等場所作為生產制備原材料。結合水質情況將循環廢水與純水設備濃水進行沉淀處理,后續經過超濾、反滲透與蒸餾處理后,便可以將固體雜質、金屬離子去除,確保滿足排放標準便可以回收利用。電池級碳酸鋰生產制備產生廢氣,應該利用吸收與堿洗等一系列流程進行處理,保證廢氣二氧化硫、粉塵等達標排放。

三、電池級碳酸理制備工藝發展前景

結合現階段電池級碳酸鋰制備情況,今后在制備過程中建議采用多種工藝聯合處理的方式,以免單一工藝在使用過程中導致問題無法解決,也可以使用組合加工方法來確保碳酸鋰產品的純度,從而節省生產成本,制備電池級碳酸鋰時,將來必須特別考慮深度去除鈣和鎂。電池級碳酸鋰制備環節,鈣、鎂等雜質含量面臨比較高的要求。如果采用離子樹脂交換法,在制備過程中可以保證鈣鎂雜質去除效果,然而離子樹脂需要較高的成本,經過反復循環利用還會快速減小吸附能力;運用綜合劑吸附法可以保證鈣、鎂雜質離子的去除效果,降低雜質離子含量,然而該方法操作流程比較復雜,加上絡合劑成本昂貴,不適合在工業化領域使用;運用碳酸鈉沉淀法,無需支出大量成本,但是反應過程卻會有大量鈉離子引入,增加了操作過程的復雜性;循環氫化法在成本與操作環保性上有明顯優勢,但缺點在于操作環節復雜。因此,今后電池級碳酸鋰制備工藝的發展,重點在于電池級碳酸鋰產品中鈣鎂的去除。

電池級碳酸鋰作為鋰電池的正極材料,正廣泛地應用到電動汽車行業中,因磁性物質關系到電池的安全性、充電次數等關鍵特性指標,對制作電池的原材料電池級碳酸鋰提出了很高的要求。行業標準規定磁物的含量< 0.0003%,但下游正極材料客戶要求產品磁物含量低于200ppb,所以下游廠家將會更加挑剔,那些達不到客戶需求并且產品質量不穩定的產品不會再有市場。因此磁性物質的去除,將是今后電池級碳酸鋰生產必須面臨解決的問題。

四、結語

綜上所述,電池級碳酸鋰制備需要重點考慮的因素比較多,對于制備工藝的優化與研發,也應該結合當前生產要求、現狀及下游要求進行改善,提高制備水平,保證電池碳酸鋰產品質量,滿足技術、環保等要求。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414