在惡劣的海洋環境下,高強鋼將面臨高濕、高鹽霧的大氣,浪潮的往復沖刷等嚴峻的服役環境[4],其表面會形成較厚且不均勻的銹層,因此腐蝕性的Cl-可以沿著缺陷侵入鋼基體[5],誘發點蝕的形成,從而引發腐蝕問題[6]。而鋼在服役過程中受到外界應力,將會發生應力腐蝕開裂(SCC)。因此,AHSS的SCC是材料、環境與應力共同作用的結果[7]。一般認為,海洋高強度鋼在服役環境中的應力腐蝕分為陽極溶解型應力腐蝕與氫致開裂型應力腐蝕。Jeong等[8]在研究中錳鋼中,表明長條或薄膜狀的殘余奧氏體(RA)可以阻礙H的擴散與富集,相較塊狀奧氏體有更好的抗氫脆性能。Huang和Logé[9]表明高角度晶界具有更高的原子排列不規則性和晶格畸變,因此其能量遠高于低角度晶界,因此高角度晶界具有較高的電化學活性,容易發生腐蝕,導致原奧氏體晶界(PAGBs)發生優先溶解。Zhang等[10]通過SKPFM技術觀察到薄膜和塊體RA相比貝氏體鐵素體(BF)相具有更高的伏特電位,因此,由于RA相與BF相之間的電位差形成了微電偶,導致BF相具有更高的腐蝕速率。細小均勻的貝氏體/馬氏體組織不僅具有較高的強度和韌性[11],而且還具有良好的抗SCC性。孫敏等[12]研究表明,高強度馬氏體鋼中殘余奧氏體優先溶解,剩下馬氏體骨架,裂紋易在奧氏體區形核和擴展,且擴展的方向與拉應力呈一定角度。先進高強度鋼組織中的殘余奧氏體在應力作用下會誘導發生馬氏體相變(TRIP效應)[13],從而提高鋼的強度。而殘余奧氏體的形態尺寸在TRIP效應中有著重要影響,薄膜狀的殘余奧氏體在高應力作用下易形成塑性馬氏體,延遲裂紋的萌生和擴展[14];殘余奧氏體中碳的含量則會影響其穩定性從而影響耐腐蝕性能[15]。

應力腐蝕實驗包括恒位移拉伸、恒載荷拉伸和慢應變速率拉伸。恒位移法是把一定的彎曲應力加到彎梁試樣上使之彎曲,在整個實驗過程中保持恒定變形量,并將試樣暴露在特定的腐蝕環境中來檢驗試樣腐蝕行為的一種方法。恒載荷法是通過對試樣施加恒定載荷應力,放置在腐蝕介質中,觀察在實驗周期內是否產生破型。慢應變速率拉伸測試實驗周期短、結果分散低[16]。同時慢應變速率拉伸實驗靈敏度高,可以從更多維度與指標來評價應力腐蝕敏感性。本文采用兩種不同熱處理工藝,獲得相同成分的超細貝氏體鋼和淬火配分鋼,利用多種高靈敏分析儀器結合電化學測試研究實驗鋼的顯微組織形貌對腐蝕行為的影響,利用慢應變速率拉伸實驗評估超細貝氏體鋼和Q&P鋼的應力腐蝕敏感性,并表征腐蝕斷裂特征,比較其在海洋環境下應力腐蝕開裂行為。

1 實驗方法

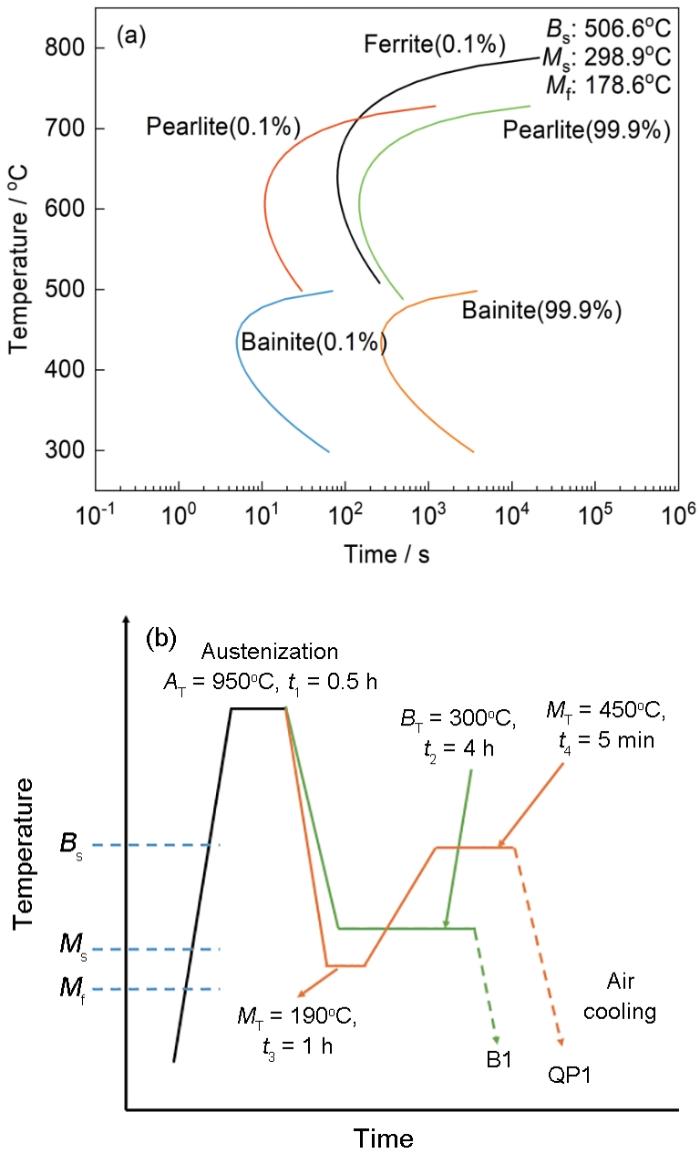

圖1

圖1 采用JMatPro計算的TTT曲線和實驗鋼的熱處理工藝

Fig.1 Calculated TTT curves based on JMatPro (a) and heat treatment processes (b)

利用Apreo S Hivac型掃描電子顯微鏡(SEM)觀察實驗鋼的顯微組織。使用D8 Advance型X射線衍射儀(XRD)測試實驗鋼中不同物相的衍射峰值,奧氏體γ相為(200),(220),(311)。然后由物相的積分強度計算公式可以得到實驗鋼中殘余奧氏體的體積分數[17]。

式中,Vr即為殘余奧氏體的體積分數,Cγ 和Cα 分別為γ相和α相的比例常數,Iα 為α相衍射峰的強度積分,Iγ 為γ相衍射峰的強度積分。

使用YYF-50型號慢應變速率拉伸機對實驗鋼進行測試,根據標準GB/T15970.7-2000,分別在空氣中與在模擬海洋環境(3.5%NaCl溶液,質量分數)中拉伸來評價實驗鋼應力腐蝕的敏感性。拉伸試樣為片狀,總長度180 mm,寬度25 mm,厚度2 mm,中段長32 mm,寬10 mm,兩端打孔直徑φ6 mm。拉伸速率都設置為0.0096 mm/s,拉伸測試前先給定500 N預拉力拉緊樣品。模擬海水環境拉伸實驗采用玻璃容器盛裝3.5%NaCl溶液,將拉伸樣穿過容器使標距段浸泡在溶液內,采用防水凝膠密封下端口防止溶液留出。通過經驗公式(

式中,δs、δ0、ψs、ψ0分別代表模擬海洋環境和空氣中伸長率和斷面收縮率,Iδ 、Iψ 代表延伸率和斷口面積收縮率損失的百分比。

電化學測試選擇三電極體系,采用ZenniumE4電化學工作站開展實驗。測試前,待樣品放入3.5%NaCl溶液后觀測其開路電位趨于平穩后測量電化學阻抗譜以及動電位極化曲線。阻抗譜測試幅值為10 mV,頻率范圍為105~10-2 Hz。選取合適的等效電路后,將測試結果使用ZSimpWin進行擬合,計算出Nyquist與Bode曲線以及阻抗值。

使用慢應變速率拉伸分別對超細貝氏體鋼與Q&P鋼進行(0.75、1σs)的加載處理,將樣品中段截取后分別制作XRD及電化學試樣,進行物相分析和極化曲線測試。利用Apreo S Hivac型電子背散射衍射儀(EBSD)觀察拉伸后實驗鋼的相組成以及裂紋走向與BCC或者FCC組織的密排滑移系以及解理面之間的關系,根據EBSD的局部取向差分布圖(KAM)與IPF圖判斷裂紋兩側組織的塑性變形行為,確定顯微組織、位錯、晶界等缺陷與應力腐蝕裂紋萌生和擴展的關系和作用機制。

2 結果與分析

2.1 顯微組織表征

圖2為實驗鋼顯微組織結構的SEM像。由圖可見,超細貝氏體鋼組織主要為微米級的貝氏體鐵素體板條(BF),微米或亞微米級的塊狀殘余奧氏體(Block RA),以及納米級的薄膜狀殘余奧氏體(Film RA)。貝氏體在形成過程中向周圍奧氏體排碳,而未發生轉變的高碳奧氏體則形成了殘余奧氏體,較低的貝氏體轉變溫度與較長的轉變時間會使塊狀殘余奧氏體向薄膜狀轉變[18],相較于塊狀殘余奧氏體擁有更高的碳含量,從而有更好的穩定性。Q&P鋼組織主要為馬氏體板條(M),塊狀殘余奧氏體以及分布在馬氏體板條間細條形狀亮白色的薄膜狀殘余奧氏體,較長的配分時間導致組織輪廓較為粗糙,且薄膜狀殘奧較少。相較于Q&P鋼,超細貝氏體鋼的組織更加細小與均勻,且板條更為清晰。

圖2

圖2 超細貝氏體鋼與Q&P鋼的金相組織

Fig.2 Microstructures of ultrafine bainite steel (a) and Q&P steel (b)

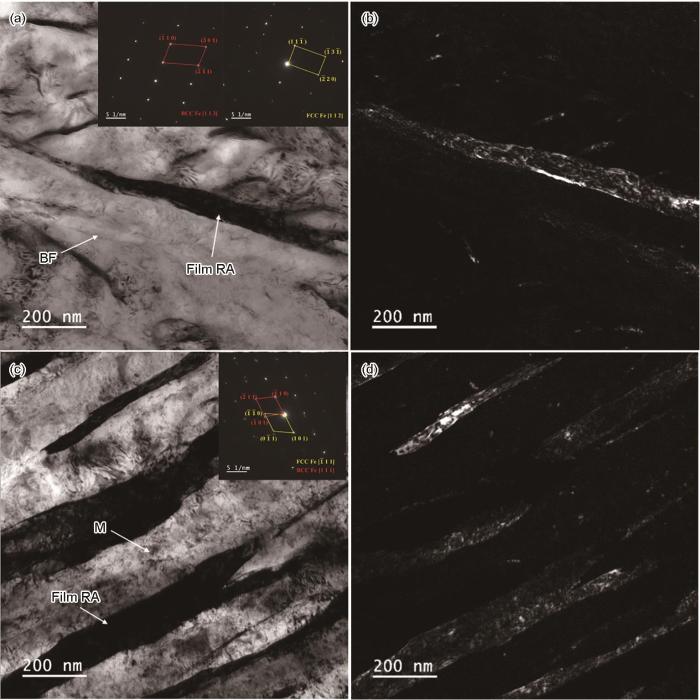

圖3為超細貝氏體鋼與Q&P鋼的微觀組織TEM形貌以及選區電子衍射花樣(SAED)。對兩種鋼中組織進行衍射標定,紅色標定信息為BCC相,黃色標定信息為FCC相,且對黑色板條狀拍攝了暗場像,結果顯示黑色物相均為FCC相,所以黑色條狀物相即為薄膜狀殘余奧氏體相;白色條狀物均為BCC相,為貝氏體鐵素體/馬氏體板條。

圖3

圖3 超細貝氏體鋼與Q&P鋼微觀組織TEM分析結果

Fig.3 TEM analysis results of microstructures of ultrafine bainite steel (a, b) and Q&P steel (c, d): (a, c) microstructures and SAEDs, (b, d) dark field images of film RA

分別對超細貝氏體鋼與Q&P鋼的貝氏體鐵素體/馬氏體板條以及薄膜狀殘余奧氏體的尺寸進行了統計分析,統計參數如表1所示,表中B代表超細貝氏體鋼,QP代表Q&P鋼。超細貝氏體鋼貝氏體鐵素體板條尺寸平均為171 nm,薄膜狀殘余奧氏體的尺寸平均為86 nm;Q&P鋼馬氏體板條尺寸平均為209 nm,薄膜狀殘余奧氏體尺寸平均為137 nm。通過尺寸統計可見超細貝氏體鋼的組織更加細小,且組織尺寸方差與標準差較小,說明其組織相較于Q&P鋼更加均勻。

表1 超細貝氏體鋼與Q&P鋼中不同組織的尺寸統計

Table1

| Sample | Number | Average value / nm | Variance / nm² | Standard deviation / nm |

|---|---|---|---|---|

| B(RA) | 100 | 86 | 373 | 19 |

| BF | 100 | 171 | 942 | 30 |

| QP(RA) | 100 | 137 | 1669 | 40 |

| M | 100 | 209 | 1961 | 44 |

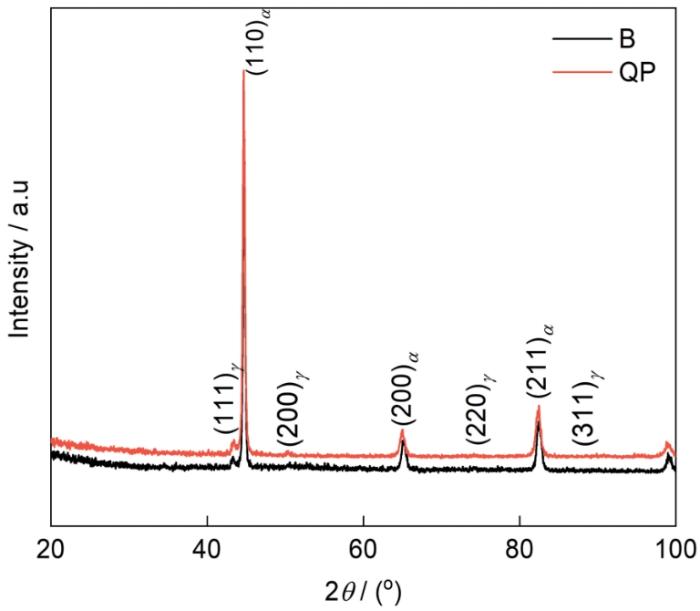

圖4為超細貝氏體鋼與Q&P鋼的XRD譜,不同峰值反映了鋼中的相分布,由此可以得出實驗鋼的殘余奧氏體體積分數。根據經驗公式計算,超細貝氏體鋼的殘余奧氏體含量為6.22%,略高于Q&P鋼的5.25%,殘余奧氏體的含量及穩定性對鋼的力學性能以及耐蝕性都會產生影響。

圖4

圖4 超細貝氏體鋼與Q&P鋼的XRD圖譜

Fig.4 XRD patterns of ultrafine bainite steel and Q&P steel

2.2 電化學分析測試

圖5為兩種實驗鋼在模擬海洋環境中(3.5%NaCl)的動電位極化曲線。兩種實驗鋼在陰極極化區均為析氫反應,在陽極極化區未出現明顯鈍化現象,都為活性溶解。利用Tafel斜率將陰極、陽極強極化區外推到腐蝕電位處,計算出兩種實驗鋼的腐蝕電流密度與腐蝕電位。計算可得超細貝氏體鋼的腐蝕電流密度為6.902 × 10-6 A·cm-2,Q&P鋼的腐蝕電流密度為1.188 × 10-5 A·cm-2,超細貝氏體鋼的腐蝕電流密度略小于Q&P鋼,說明其耐蝕性能更加優異。Wei等[19]研究表明貝氏體鐵素體相電位低于殘留奧氏體電位,這使兩相之間產生微電偶效應,從而導致貝氏體鐵素體相發生陽極溶解,但超細貝氏體中部分殘余奧氏體以薄膜狀存在,其與貝氏體鐵素體形成的微電偶具有更小的陰極/陽極面積比,降低了腐蝕的趨勢。殘余奧氏體因其含有大量的間隙C原子[20],所以殘余奧氏體具有耐溶性,它可以成為阻礙貝氏體鐵素體溶解凹坑擴展的屏障,從而提高超細貝氏體的耐蝕性。Q&P鋼中馬氏體相電位同樣低于殘余奧氏體而容易選擇性溶解[21],但Q&P鋼的殘余奧氏體含量低于超細貝氏體鋼,且其薄膜狀殘余奧氏體較少,推測可能為其耐蝕性低于超細貝氏體鋼的原因之一。

圖5

圖5 2種實驗鋼在3.5%NaCl溶液中的動電位極化曲線圖

Fig.5 Potentiodynamic polarization curves of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution

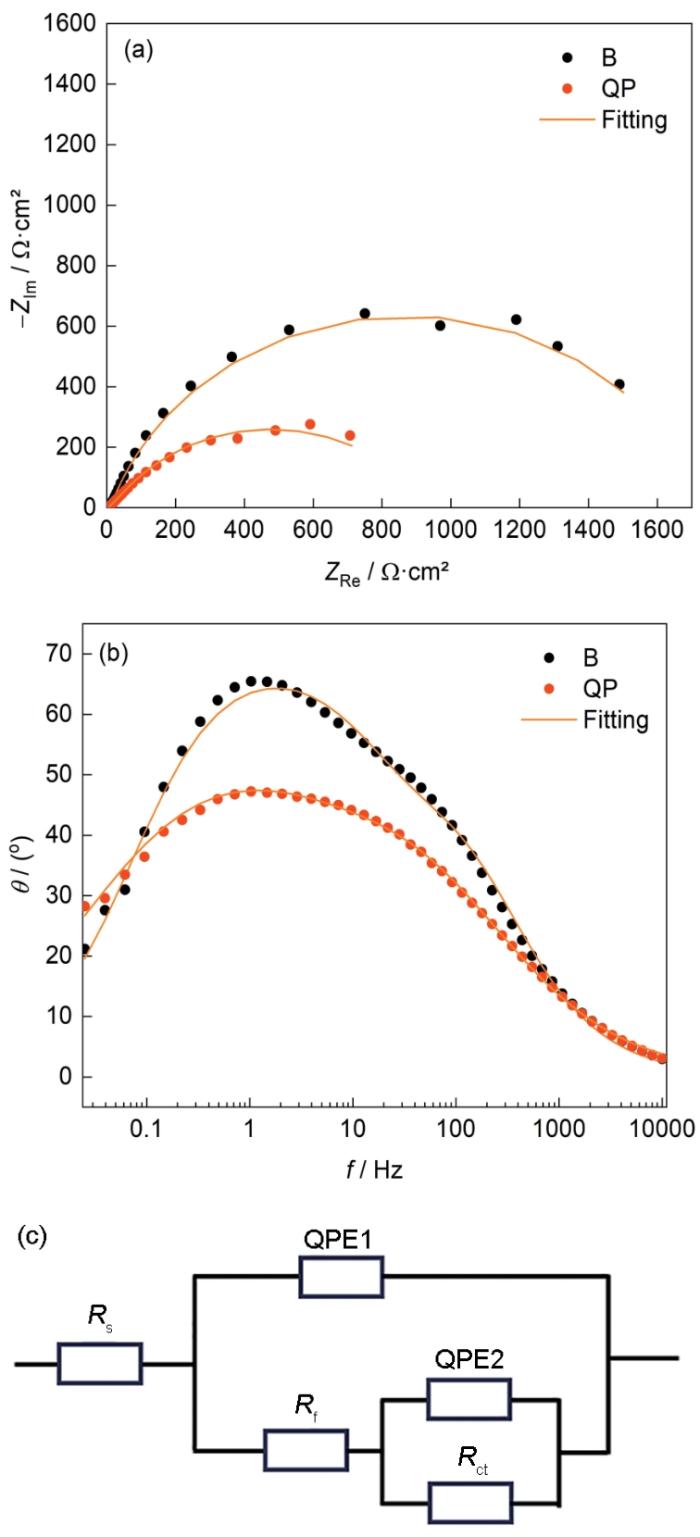

圖6為兩種實驗鋼在模擬海洋環境(3.5%NaCl)中的阻抗譜測試結果擬合電路。兩種實驗鋼的Bode圖顯示為兩個峰,表明含有兩個時間常數,所以在等效電路圖中則選擇兩個常相位角元件(QPE),如圖6。因電極表面的粗糙程度會影響表面的彌散效應,所以選擇非理想電容(QPE),QPE1代表銹層與電解池構成的雙電層電容,QPE2代表電解液與銹層包裹的內層金屬基體的雙電層電容。等效電路中Rs代表溶液電阻,一般為電解液的電阻;Rct為電荷轉移電阻,代表金屬溶解發生化學反應發生時的電荷轉移電阻,顯示在Nyquist圖的高頻區,表現為一段形似半圓的容抗弧。容抗弧半徑的大小反映了Rct的大小,半徑越大,則說明Rct越大。從圖6a中可以看出Q&P鋼的Rct阻值更大。結合ZSimpWin軟件擬合得出兩種實驗鋼的阻抗值,計算參數如表2所示,可以觀察出超細貝氏體鋼的耐蝕性更好。結合極化曲線分析,超細貝氏體鋼腐蝕電流密度小于Q&P鋼,且阻抗值大Q&P鋼,同樣說明超細貝氏體鋼的耐腐蝕性能更加優異。

圖6

圖6 2種實驗鋼在3.5%NaCl溶液中的阻抗譜及其等效電路圖

Fig.6 Nyquist (a) and Bode (b) plots of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution, and equivalent circuit model (c)

表2 2種實驗鋼的電化學阻抗擬合參數值

Table 2

| Fitting parameter | Rs / Ω·cm2 | Rf / Ω·cm2 | Rct / Ω·cm2 | CPE, Y01 / S·sec n ·cm-2 | CPE, Y02 / S·sec n ·cm-2 |

|---|---|---|---|---|---|

| B | 4.5 | 30 | 1664.0 | 5.74 × 10-4 | 5.22 × 10-4 |

| QP | 5.5 | 131.4 | 803.1 | 2.09 × 10-3 | 8.24 × 10-4 |

2.3 應力腐蝕敏感性評價

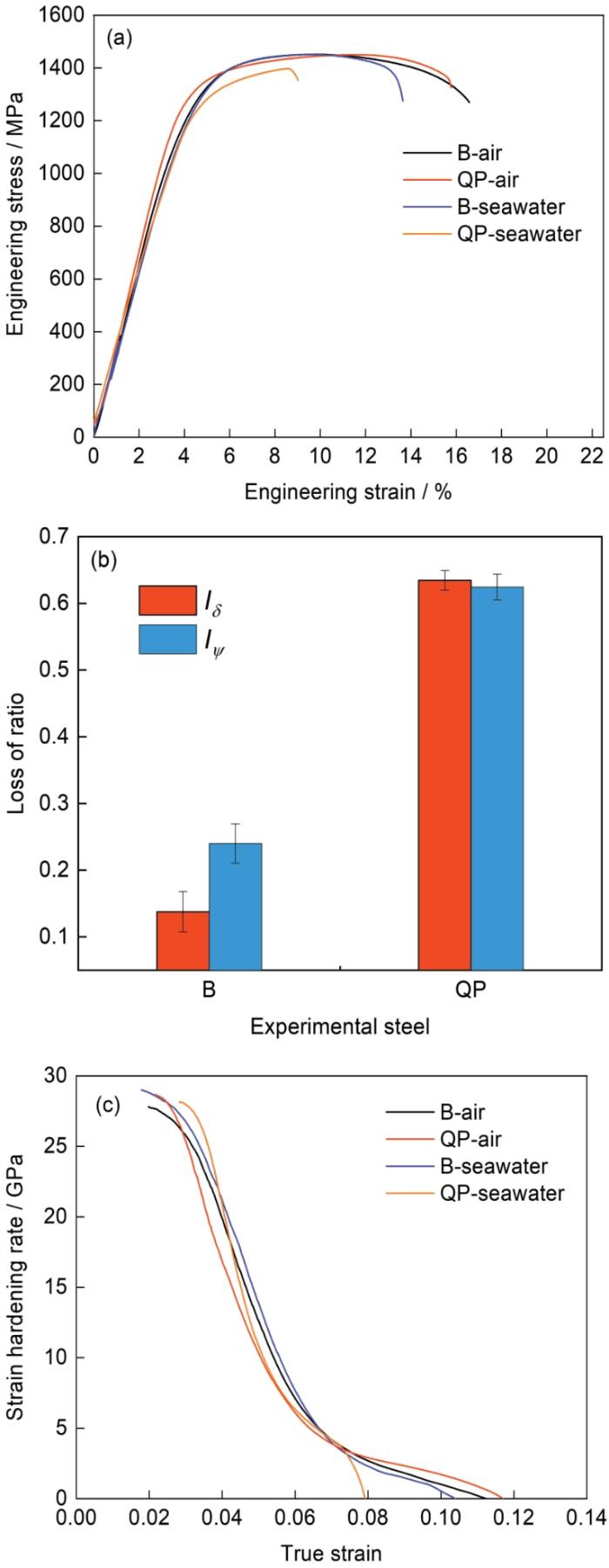

圖7a為兩種實驗鋼的應力應變曲線,在空氣中兩種實驗鋼的拉伸曲線較為相似。較長的彈性區是由于使用了夾頭位移計算應變導致,并不反映其力學本征。結合表3的拉伸力學性能數據進行分析,發現在海水中Q&P鋼無論是強度還是延伸率明顯小于超細貝氏體鋼。Q&P鋼在模擬海洋環境下的屈服強度與抗拉強度相較于空氣中下降了約50 MPa,延伸率和斷面收縮率損失分別達到64%和61%;超細貝氏體鋼抗拉強度幾乎不變,屈服強度上升90 MPa,延伸率與斷面收縮率損失僅有12%和23%,說明Q&P鋼有較高的應力腐蝕敏感性(圖7b),而超細貝氏體鋼抗應力腐蝕性能更加優異。兩種實驗鋼在應力作用下發生TRIP效應誘發形變馬氏體的生成,增強加工硬化能力,延遲頸縮的發生,從而提高材料的塑韌性和延伸率[22]。可以觀察到超細貝氏體鋼在空氣中、海水中與Q&P鋼在空氣中拉伸加工硬化率曲線皆較為相似(圖7c),而Q&P鋼在海水中的拉伸加工硬化率下降較快,更早的發生了頸縮。在鋼拉伸初期,軟相的殘余奧氏體先因應力集中而均勻變形,導致位錯滑移。隨著拉伸的進行,低穩定性的塊狀殘余奧氏體發生TRIP效應,形成較高強度的馬氏體,提高了強度和塑性。超細貝氏體鋼因其較細貝氏體鐵素體板條以及較多薄膜狀的殘余奧氏體[23],提高了鋼的強度、塑韌性,強塑積達到20 GPa%;Q&P鋼的高強度主要由馬氏體提供,而塑性主要靠殘余奧氏體來貢獻[1],強塑積達到17.5 GPa%。

圖7

圖7 2種實驗鋼在空氣與海水環境(3.5%NaCl)中拉伸的應力-應變曲線、加工硬化率曲線與應力腐蝕敏感性

Fig.7 Stress-strain curves (a), stress corrosion sensitivities (b) and work hardening rates (c) of ultrafine bainite steel and Q&P steel during tensile tests in air and 3.5%NaCl solution

表3 2種實驗鋼在空氣與海水中的力學性能

Table 3

| Sample |

Yield strength MPa |

Tensile strength MPa |

Elongation % |

|---|---|---|---|

| B-air | 1117 | 1452 | 13.9 |

| QP-air | 1139 | 1451 | 12.2 |

| B-seawater | 1205 | 1450 | 12.4 |

| QP-seawater | 1076 | 1397 | 4.6 |

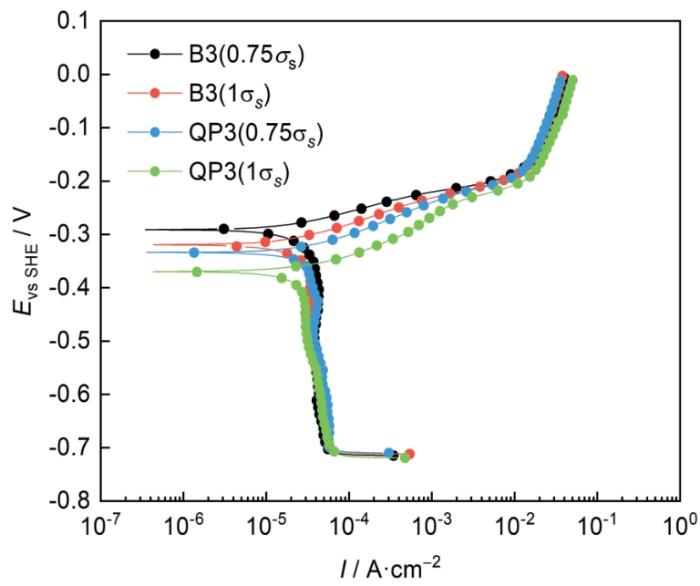

為了進一步研究變形過程中的殘余奧氏體轉變,使用慢應變速率拉伸分別對超細貝氏體鋼與Q&P鋼進行(0.75、1σs)的加載處理,并對樣品進行物相分析和極化曲線測試,測試結果如圖8和9所示。對XRD衍射進行分析并計算鋼中殘余奧氏體含量,結果表明超細貝氏體原樣鋼殘奧含量為6.22%,0.75、1σs加載后殘奧含量分別為2.39%與1.77%;Q&P原樣鋼殘奧含量為5.25%,0.75、1σs加載后殘奧含量分別為2.34%和1.46%。超細貝氏體鋼與Q&P鋼在加載后殘余奧氏體的體積分數減少,且隨著載荷的增大,殘奧含量減少的越多。說明拉伸過程中,在較低應力作用下,兩種鋼中不穩定的殘奧發生TRIP效應轉變為馬氏體,隨著應力的增大,發生轉變的殘奧越多。電化學測試結果表明經過加載后,超細貝氏體鋼的電流腐蝕密度仍低于Q&P鋼,說明其耐腐蝕性能更為優異。兩種實驗鋼的電流腐蝕密度較原樣都有所增加,且隨著載荷的增大,電流腐蝕密度升高。這是因為相變誘發塑性變形(TRIP)效應使殘奧發生馬氏體相變,從而增加了位錯密度,根據Gutman[24]的力學-電化學理論,變形基體與未變形基體的腐蝕電位差隨著位錯密度的增大而增大,變形與未變形基體之間形成了微電偶腐蝕。同時TRIP效應改變了實驗鋼中殘奧和馬氏體的含量和形態,直接影響了微偶電的陰極/陽極面積比,影響了電化學腐蝕行為。實驗鋼電流腐蝕密度的增加代表著電化學活性增強,這會促進局部陽極溶解,在應力的作用下,會形成力學與電化學的共同作用從而增加實驗鋼的應力腐蝕敏感性。

圖8

圖8 2種實驗鋼加載一定程度后的XRD圖譜

Fig.8 XRD patterns of ultrafine bainite steel and Q&P steel after tensile tests to different loads

圖9

圖9 2種實驗鋼加載一定程度后在3.5%NaCl溶液中的動電位極化曲線圖

Fig.9 Potentiodynamic polarization curves of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution

2.4 斷口及裂紋特征分析

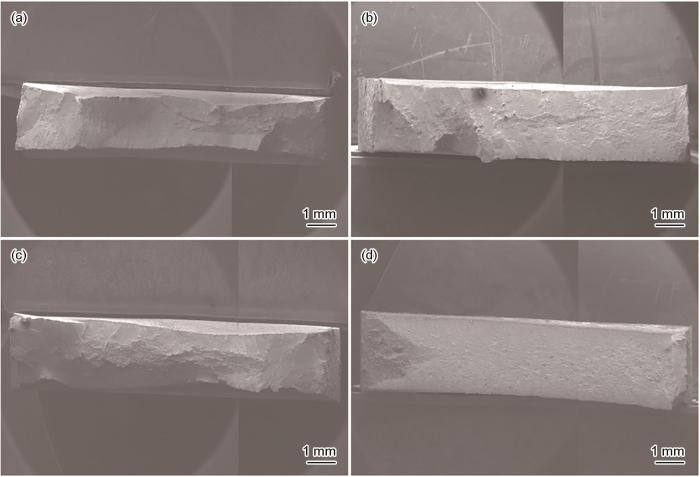

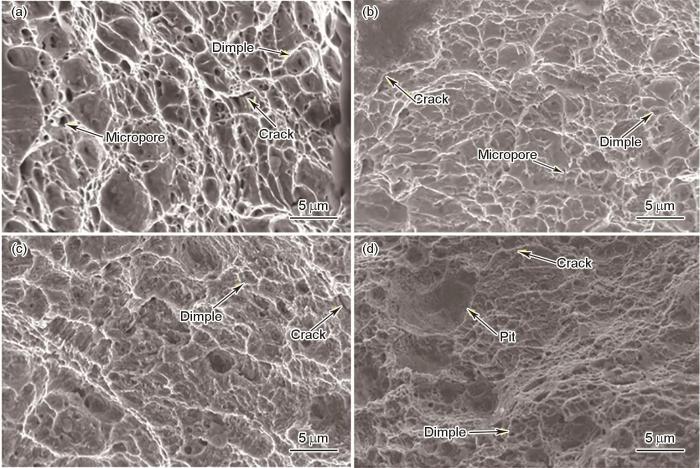

為了深入分析實驗鋼在模擬海洋環境中的應力腐蝕機制,進一步對拉伸斷口形貌進行SEM表征,圖10為兩種實驗鋼在空氣和海水中拉伸斷口的宏觀形貌圖,通過斷口表面四周向內收縮可以判斷出頸縮程度。結果表明,兩種實驗鋼斷口周圍都有不同程度的頸縮,超細貝氏體鋼在空氣與海水中的拉伸斷口宏觀形貌能觀察到明顯的頸縮且頸縮程度較為相近,Q&P鋼不管在空氣中還是海水環境中頸縮程度均小于超細貝氏體鋼。圖11a和b為兩種試驗鋼在空氣中拉伸斷口的微觀形貌圖。兩種實驗鋼表面均觀察到了不同形貌的韌窩和微孔,以及不同長度的裂紋。相較于Q&P鋼,超細貝氏體鋼的裂紋更加細小,韌窩更加密集,連續性更好,說明其韌性更好,這很可能來源于超細貝氏體細晶強化[25]的作用使塑性變形較均勻,應力集中較小,在提升強度的同時也增強了韌性。

圖10

圖10 2種實驗鋼在空氣與海水環境中斷口表面宏觀形貌圖

Fig.10 Macroscopic morphologies of fractures of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

圖11

圖11 超細貝氏體鋼和Q&P鋼在空氣與模擬海水中的拉伸斷口形貌圖

Fig.11 Fracture morphologies of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

表4 2種實驗鋼在加載一定程度后在3.5%NaCl溶液中的極化曲線的擬合參數

Table 4

| Fitting parameter | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|

| B | 6.902 × 10-6 | 0.476 |

|

B(0.75σs) B(1σs) QP |

1.523 × 10-5 1.697 × 10-5 1.188 × 10-5 |

-0.290 -0.319 -0.390 |

| QP(0.75σs) | 3.352 × 10-5 | -0.332 |

| QP(1σs) | 3.878 × 10-5 | -0.370 |

圖11c和d為兩種實驗鋼在模擬海洋環境中的拉伸斷口的微觀形貌圖。觀察表明,兩種實驗鋼斷口處都出現了韌窩,在模擬海洋環境中的斷口形貌相較空氣中不銳利,且出現了一些凹坑,金屬基體在3.5%NaCl溶液中殘余奧氏體與馬氏體/貝氏體之間由于電位差的存在會產生微電偶效應,發生陽極溶解從而產生凹坑[26],這可能會引發裂紋的形核與擴展。因此Q&P鋼中更大的凹坑可能源于其表面具有更高的電化學活性促進了陽極溶解速率。據研究表明,在拉應力超過屈服強度后,應力對裂紋尖端的電化學活性影響顯著增強,而使溶解速率增加,裂紋的擴展使腐蝕產物膜的破裂,從而減小腐蝕產物膜阻抗減小,形成力學-電化學的相互作用[27],使鋼更易斷裂。超細貝氏體鋼中分布著較多的薄膜狀殘余奧氏體,當裂紋遇到薄膜狀殘余奧氏體時,會使裂紋鈍化或者終止[28],從而使超細貝氏體鋼的抗應力腐蝕性能優于Q&P鋼。

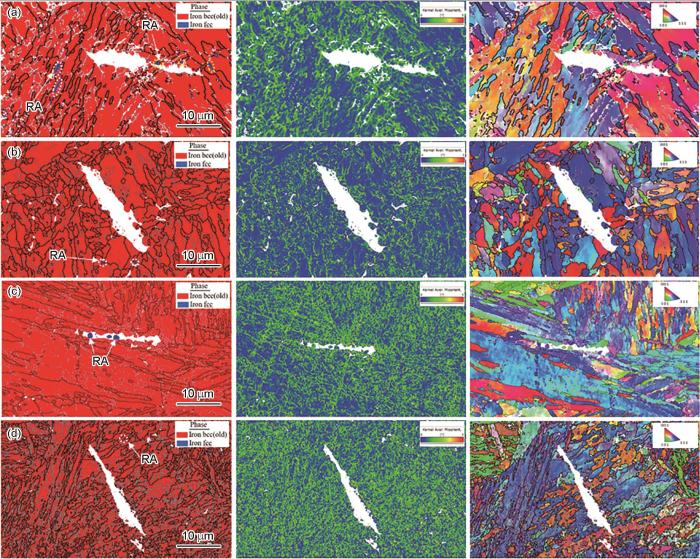

圖12為兩種實驗鋼在空氣中與模擬海洋環境中拉伸斷口剖面的EBSD表征圖,從左至右依次為相分布圖、KAM(局部取向差分布)圖與IPF(反極圖),相圖中紅色代表BCC相,為貝氏體鐵素體/馬氏體,藍色代表FCC相,為殘余奧氏體。圖中裂紋距離斷口200~300 μm內。在空氣拉伸中,超細貝氏體鋼表現出穿晶擴展的特征,其裂紋在大角度晶界萌生,與貝氏體鐵素體板條呈垂直方向延伸,同樣在大角度晶界停止。大角度晶界[29]易于裂紋的形成;大角度晶界有較高的能量,而阻礙裂紋擴展需要較大的能量,所以大角度晶界也更易使裂紋停止擴展[30]。Q&P鋼表現出沿晶擴展的特征,裂紋同樣在大角度晶界處形核,沿馬氏體板條方向直線擴展,最終停止于大角度晶界。在模擬海洋環境拉伸時,超細貝氏體鋼與Q&P鋼表現出穿晶擴展的特征。裂紋在大角度晶界處萌生,穿過貝氏體鐵素體/馬氏體板條,沿直線擴展。據報道[31],高角度晶界因能量高于小角度晶界,所以具有較高的電化學活性,容易發生腐蝕,導致沿PAGB先腐蝕,從而溶解產生微裂紋。

圖12

圖12 2種實驗鋼在空氣與模擬海水中斷口剖面裂紋EBSD圖

Fig.12 EBSD images of fracture profile cracks of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

3 分析與討論

本研究使用兩種不同工藝對相同成分的ASHH進行熱處理,得到了超細貝氏體鋼與Q&P鋼。研究表明,長時間的低溫貝氏體保溫工藝使超細貝氏體鋼獲得了較細的組織,殘余奧氏體含量為6.22%,且殘奧大部分以薄膜狀存在,其含有較高的碳含量,擁有較高的穩定性,在應力作用下發生TRIP效應,使部分殘余奧氏體發生馬氏體相變[28],生成塑性馬氏體,增加實驗鋼的延伸率與強度,同時阻礙拉伸裂紋的擴展,這對鋼的強度與韌性都有著較大的提升,使超細貝氏體鋼強塑積達到20 GPa%。Q&P鋼則通過5 min碳分配處理,獲得了板條較粗的貧碳馬氏體與5.25%的殘余奧氏體,馬氏體為其提供了較高的強度,殘余奧氏體為其提供了良好的韌性,使Q&P鋼強塑積達到17.5 GPa%。在應力作用下Q&P鋼中的殘余奧氏體發生TRIP效應,更高含量的大塊狀殘奧在TRIP效應下生成脆性馬氏體,使其塑韌性要低于超細貝氏體鋼。

結合電化學分析顯微組織對先進高強度鋼腐蝕性能的影響,可見殘余奧氏體與馬氏體/貝氏體存在著電位差而易產生微電偶效應,從而導致馬氏體/貝氏體基體作為陽極發生選擇性溶解在表面形成凹坑。超細貝氏體鋼中殘余奧氏體形態大部分以更細小的薄膜狀分布在貝氏體鐵素體板條間,Q&P鋼中有大部分塊狀殘余奧氏體,因此超細貝氏體鋼中更小的陰極/陽極面積比削弱了微電偶效應,且薄膜狀殘余奧氏體有較高的碳含量,大量間質C原子會阻礙基體溶解的進一步擴展,所以超細貝氏體鋼較Q&P鋼表面電化學活性減弱,具有更好的耐腐蝕性能。

綜合組織表征、電化學及慢應變速率拉伸等實驗結果分析實驗鋼的應力腐蝕開裂行為,研究表明TRIP效應可以增強塑韌性,但同時影響鋼的應力腐蝕敏感性。在拉伸過程中,殘余奧氏體在TRIP效應作用下發生馬氏體相變,且隨著外加載荷的增大,轉變的殘余奧氏體越多,增加了位錯密度,變形基體與未變形基體之間電位差因位錯密度的增大而增大,從而使變形與未變形基體之間形成微電偶腐蝕,增加了電化學活性,促進局部溶解。Q&P鋼中馬氏體位錯密度較大,且殘余奧氏體穩定性較差,在應力作用下變形為脆性馬氏體加劇應力集中,馬氏體與殘余奧氏體產生微電偶效應從而形成電化學-力學相互作用機制,使Q&P鋼應力腐蝕敏感性較高。超細貝氏體鋼因等溫工藝產生組織細化,使塑性變形更均勻,應力集中較小,從而阻礙裂紋的萌生擴展。組織中的較大的塊狀殘余奧氏體會在應力作用下變形為脆性馬氏體,引發應力集中導致裂紋形核;薄膜狀殘余奧氏體擁有較高的機械穩定性,在遇到裂紋時,會吸收應力,鈍化裂紋,對裂紋的擴展起阻礙作用,同時薄膜狀殘余奧氏體也會阻礙基體的溶解,削弱了力學-電化學的相互作用,減弱了應力腐蝕敏感性。在海洋環境中,超細貝氏體鋼與Q&P鋼都表現出穿晶擴展的特征。應力腐蝕裂紋一般在大角度晶界處萌生,穿過貝氏體鐵素體/馬氏體板條,沿直線擴展。

4 結論

(1) 采用貝氏體等溫工藝和淬火-配分工藝,分別獲得了超細貝氏體鋼和Q&P鋼。兩種實驗鋼中殘余奧氏體均以塊狀/薄膜狀形態存在,超細貝氏體鋼中不僅貝氏體鐵素體組織細小,殘余奧氏體含量也更高,且薄膜狀殘余奧氏體結構相較于Q&P鋼更加細小與均勻,從而在提供較高強度的同時,也增加了延伸率,強塑積達到20 GPa%。

(2) 在模擬海洋環境中,超細貝氏體鋼的腐蝕電流密度低于Q&P鋼,極化阻抗值高于Q&P鋼,說明其耐腐蝕性能更加優異。超細貝氏體鋼中含有較多的薄膜狀殘余奧氏體,削弱了貝氏體鐵素體與殘余奧氏體間的微電偶效應,從而降低了腐蝕傾向。

(3) 在模擬海洋環境中,超細貝氏體鋼延伸率與斷面收縮率損失率較低,較Q&P鋼具有更良好的抗應力腐蝕性能。外加載荷促進了馬氏體相變,局部位錯密度增加,使變形與未變形基體之間形成微電偶,提高了應力腐蝕敏感性。力學與電化學的相互作用導致了裂紋的形核與擴展,裂紋一般在大角度晶界處萌生,而薄膜狀或小塊狀殘余奧氏體的存在阻礙了基體的溶解,鈍化裂紋,延緩了裂紋的持續擴展。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414