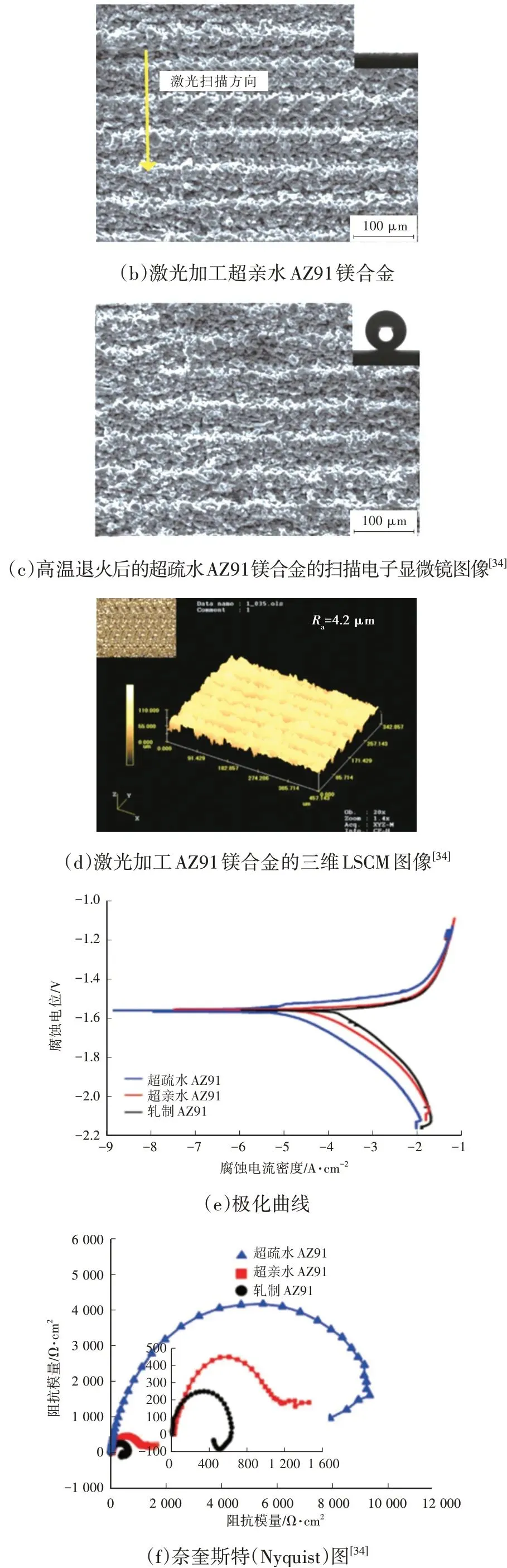

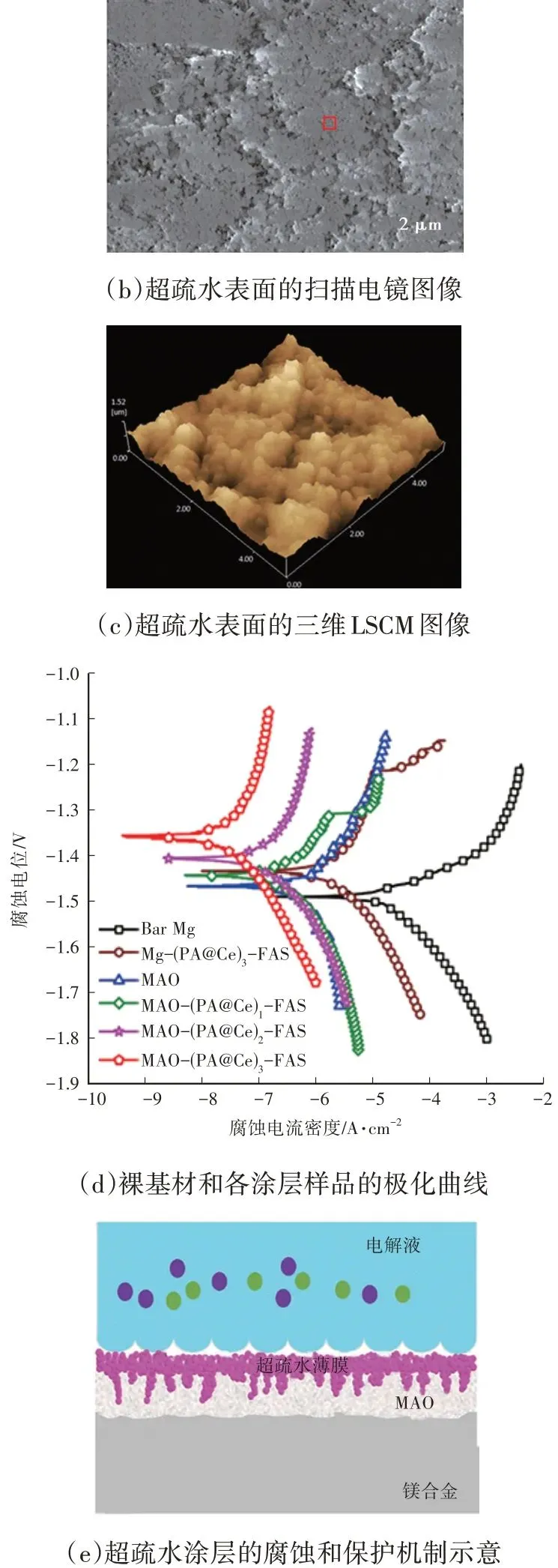

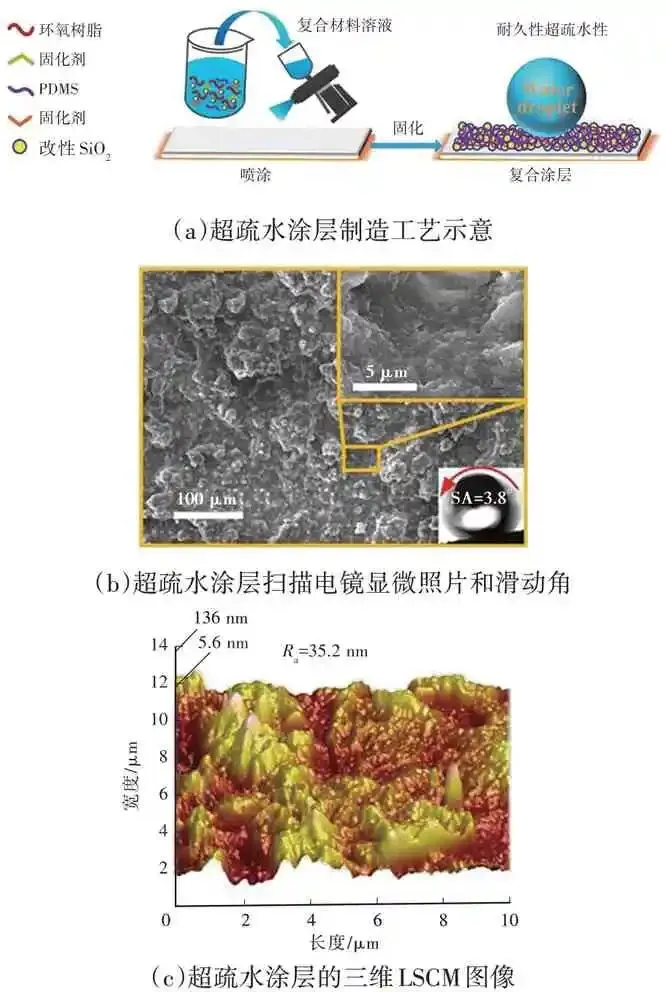

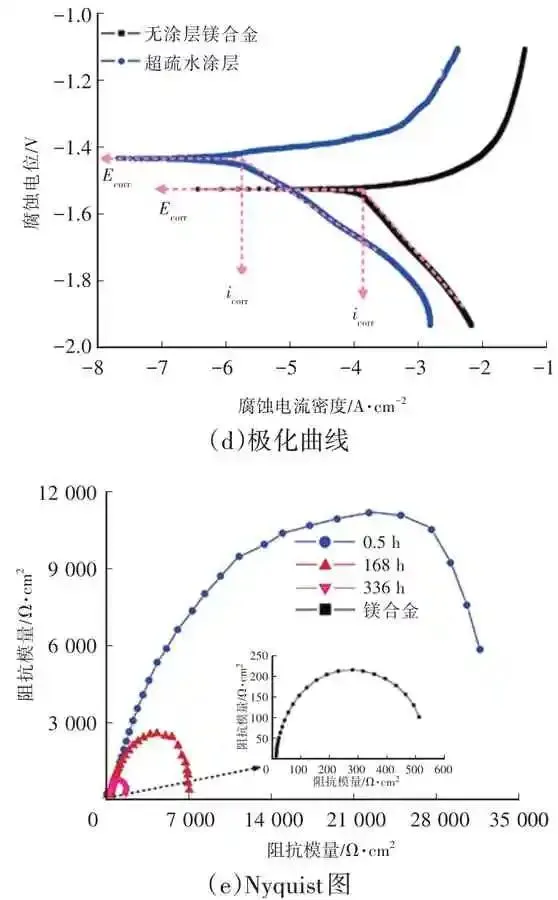

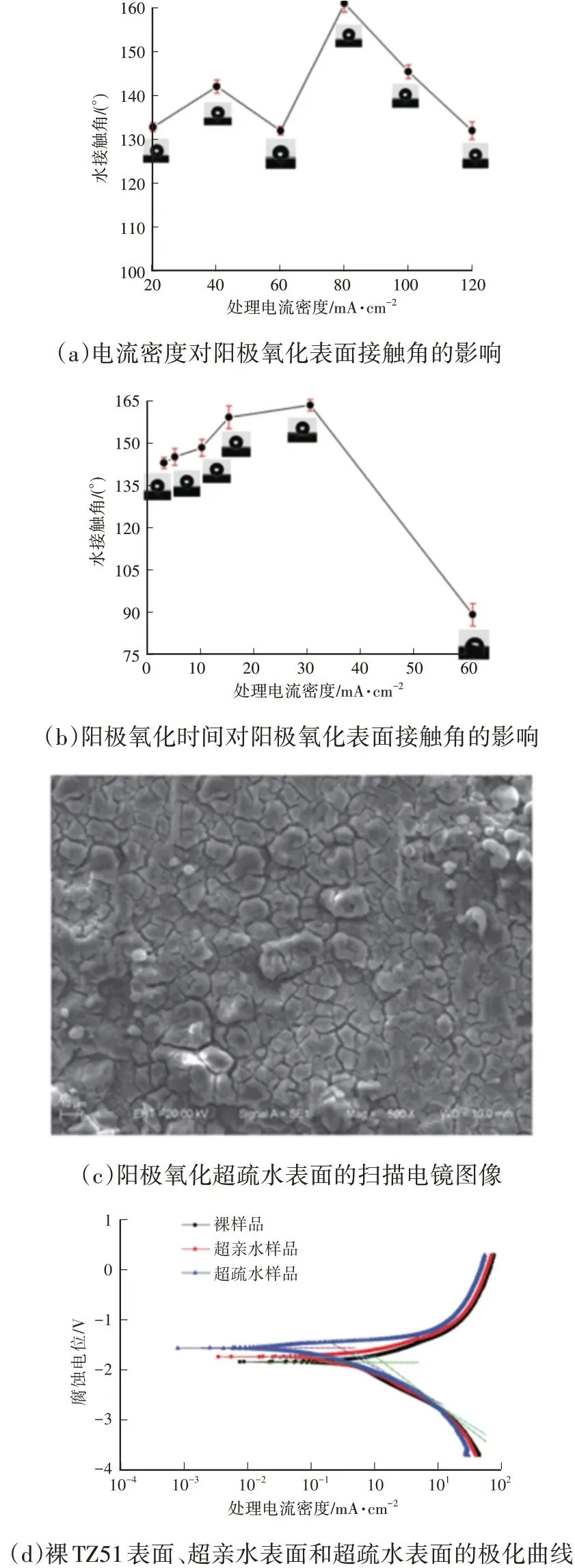

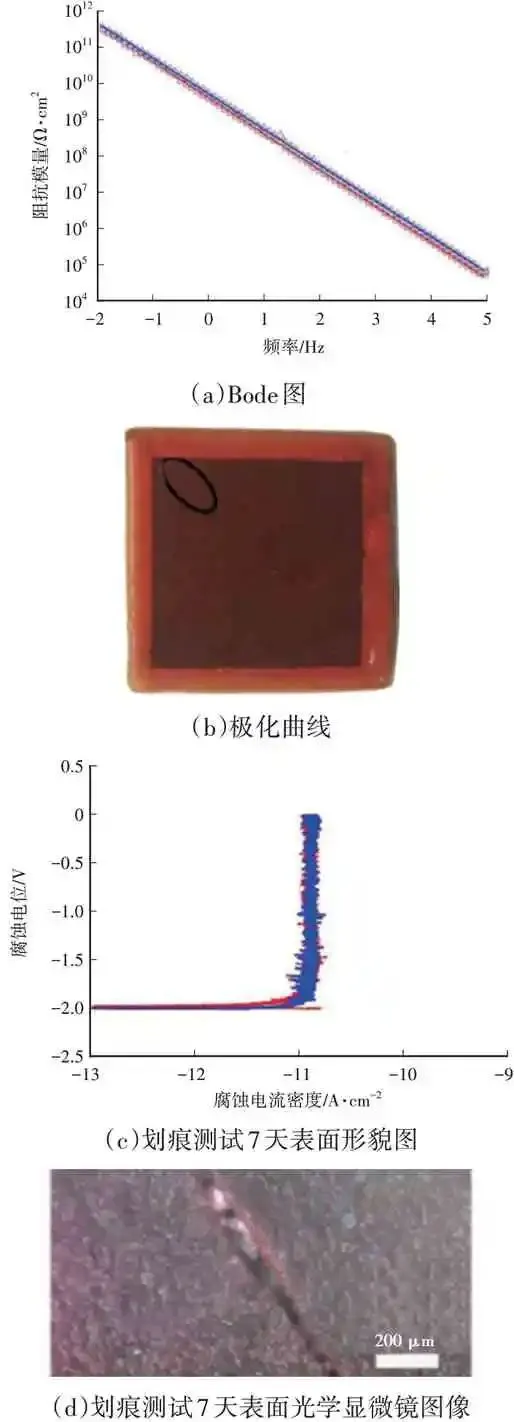

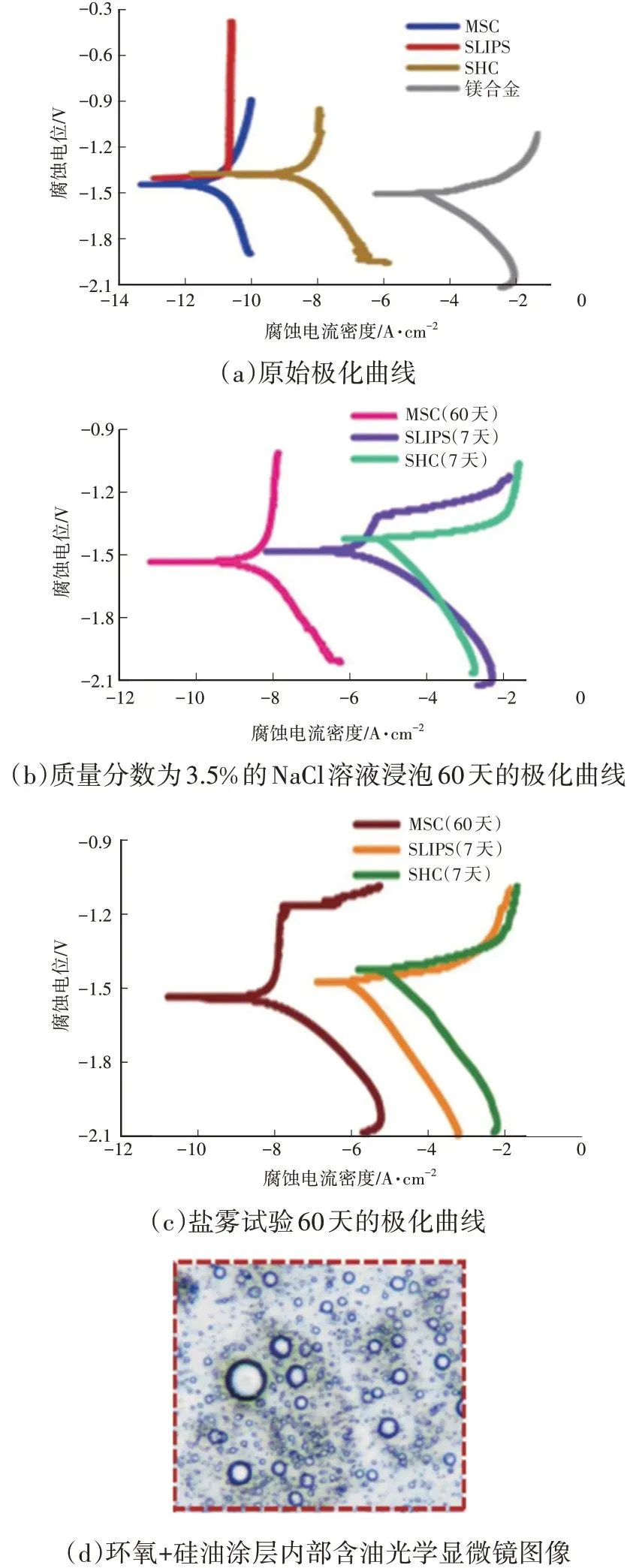

1 前言 鎂合金是最輕的金屬結構材料,具有特殊的性能,包括高比強度、低密度、高導熱性、優異的機加工性能、良好的電磁干擾屏蔽性能、可控環境下良好的焊接性和可回收性,其在汽車工業、航空航天、生物醫用材料和電子設備等領域有著廣闊的應用前景。然而,在日常生活和工業生產中,鎂合金經常暴露在潮濕或液體環境中,與其他金屬合金相比,鎂合金的化學性質活潑,更易被腐蝕,從而在短時間內失去機械性能。因此,解決鎂合金的耐腐蝕問題具有重要意義。 在自然界中,許多生物,如荷葉、玫瑰、仙人掌刺、豬籠草等,經過長期進化,形成了具有超潤濕性的復雜、精致表面。這些生物在其生活環境中表現出很高的拒液性。受荷葉超疏水性的啟發,研究人員通過制備接觸角大于150°和滾動角小于10°的超疏水表面用于鎂合金的腐蝕保護。超疏水表面之所以具有較強的拒液性,是由于表面微納紋理和低表面能的協同作用。空氣層可存儲在微納紋理中,形成固-液-氣三相界面,即Cassie-Baxter態。儲存在超疏水表面紋理上的空氣層可避免腐蝕介質與金屬基體接觸,對鎂合金具有良好的腐蝕保護作用。受豬籠草啟發的超滑表面一般具有極高的液體排斥性和極低的滑動角,液體運動滑動角小于10°。拒液性的光滑液體注入多孔表面,通過油相和水相之間的排斥性使鎂合金避免接觸腐蝕物質,起到優異的防腐蝕效果。 本文綜述了近年來鎂合金超疏水、超滑防腐2種典型仿生表面的常見制備方法及耐腐蝕性研究進展,并分析總結了超疏水、超滑表面的制備方法在鎂合金防腐蝕應用中存在的問題及發展方向。 2 鎂合金超疏水涂層制備及防腐蝕應用 隨著表面改性技術的發展,鎂合金超疏水表面的制備方法越來越多。超疏水表面的構建通常需滿足2個條件,一是需要構造微觀結構來增加表面的粗糙度,二是需要使用低表面能試劑修飾表面。當水接觸角大于150°且滾動角小于10°時,可獲得超疏水表面。在鎂合金上制備超疏水表面的常用方法有電化學沉積法、化學刻蝕法、陽極氧化法、激光刻蝕法和噴涂法等。 2.1 電化學沉積法 電化學沉積是指以鎂合金作為陰極,惰性金屬作為陽極,浸入電解液中,電解液中的離子在外電場作用下遷移的過程,并在電極上發生氧化還原反應從而在鎂合金表面沉積形成電鍍層。同時,結合低表面能物質修飾后獲得超疏水表面。 Liu等通過一種簡便、快速的電沉積工藝,在Mg-Sn-Zn(TZ51)鎂合金上構建了具有微/納米級結構的超疏水表面。超疏水微納結構所捕獲的空氣層可避免腐蝕性物質與基底的接觸,從而有效保護鎂合金。隨著電沉積時間增加,表面粗糙度明顯增大。通過調整電沉積時間(10 min),接觸角可達到160.4°±0.7°,具有優異的超疏水性能。電化學測試表明,涂層的耐腐蝕性大幅提高,腐蝕電流密度降低2個數量級,如圖1a和圖1b所示。Wang等通過電化學沉積在AZ41鎂合金上制備了防腐CaCO3/MgO涂層。與未進行預處理的涂層相比,電化學沉積的CaCO3/MgO涂層具有更好的防腐性能,腐蝕電流密度降低了3個數量級,這歸功于外CaCO3層和致密的內層MgO。Liu等通過合鍍鎳工藝和全氟丙烯酸改性,成功制備了超疏水表面。隨著電解液濃度的增加,表面沉積的結構越發致密,NiCl2·6H2O的最佳電解液濃度為1.0mol/L。分層微納結構與低表面能的全氟丙烯酸的協同作用對超疏水表面的形成起到了重要作用,水接觸角達到160.2°±1°。超疏水表面的電化學測量表明,與裸基底相比,超疏水表面的緩蝕性能改善顯著,腐蝕電流密度降低1個數量級,如圖1c和圖1d所示。電化學沉積法制備的超疏水表面具有優異防腐蝕性能的原因主要有:超疏水微納結構中穩定捕獲空氣層與電沉積所形成的致密粗糙微納結構可阻擋腐蝕性物質的滲透。 圖1 電沉積和表面改性制備超疏水表面 電化學沉積法工藝簡單、表面微結構可塑性強,但僅能針對導電界面構建微納復合結構,應用范圍受限。 2.2 化學刻蝕法 化學刻蝕法是指對鎂合金表面進行刻蝕,再以低表面能物質加以修飾或結合其他技術從而獲得超疏水表面。 Liu等受具有超疏水特性的荷葉和紅玫瑰花瓣等植物表面的啟發,通過激光對樣品進行處理,然后將其浸入不同濃度(濃度分別為0.1 mol/L、0.3mol/L和0.5mol/L,刻蝕時間分別為15s、40s 和60s)的AgNO3水溶液中化學刻蝕,最后用硅烷進行改性,制備了具有微米級火山口狀和納米級花朵狀二元結構的疏水表面。與裸鎂合金相比,所制備鎂合金疏水表面的耐腐蝕性能更高,腐蝕電流密度降低了2個數量級。Shi等通過連續拋光、4M鹽酸溶液蝕刻(18min)、沸騰處理(60s)和氟烷基硅烷改性制備了具有接觸角為160.5°的迷宮狀凹凸微結構和扭曲納米片組成的多功能分層二元結構超疏水表面。電化學測試表明,超疏水樣品在海水中具有優異的防腐性能,腐蝕電流密度降低了3個數量級。Wei等通過簡單的化學蝕刻和表面改性,在AZ31和AZ91表面制備了超疏水表面,如圖2所示。隨著刻蝕時間的增加,表面粗糙度明顯增加。與裸鎂合金相比,所制備超疏水表面的耐腐蝕性能顯著提高,腐蝕電流密度降低了1個數量級。此外,超疏水表面在較大的溫度和pH值范圍內分別表現出高溫穩定性和化學穩定性。化學刻蝕法通過構建粗糙的微納結構和低表面能改性來制備超疏水表面,粗糙微納結構中捕獲空氣層可有效避免腐蝕性物質與基底的接觸,從而保護鎂合金免受腐蝕性物質的侵蝕。 圖2 化學刻蝕和表面改性制備超疏水表面 化學蝕刻具有操作簡單和成本低的特點,但均勻性和重復性較差。此外,化學蝕刻技術通常需要使用強酸、強堿或有害的蝕刻試劑,易造成二次污染。 2.3 激光刻蝕法 激光刻蝕法通過激光對鎂合金表面進行加工,然后再通過低表面能物質修飾或結合其他技術獲得超疏水表面。 Li等通過激光刻蝕技術在Mg-3Al-1Zn(AZ31)鎂合金表面制備了具有不同中心距(80μm、250μm)的周期性微尺度乳頭狀凹坑微結構,經過化學蝕刻和硬脂酸改性后,其接觸角達到158.2°,具有優異的超疏水性能。通過調整鎂合金微觀結構中心距,實現了從低粘附力(中心距為80μm)到高粘附力(中心距為250μm)的轉變。與AZ31鎂合金相比,所制備的超疏水表面的耐腐蝕性能顯著提高,腐蝕電流密度降低了1個數量級。Wei等通過簡單的激光刻蝕和退火處理,在軋制的Mg-9Al-1Zn(AZ91)鎂合金板材上制備了超親水和超疏水表面,如圖3所示。在160℃下退火60min后,激光刻蝕的超親水表面轉變為超疏水表面,水接觸角高達158.8°±2°。相較于裸鎂合金,超疏水表面具有更高的耐腐蝕性,腐蝕電流密度降低了1個數量級。激光刻蝕和改性后的表面主要通過超疏水空氣層阻止腐蝕性物質與基底的接觸,從而保護鎂合金免受腐蝕性物質的侵蝕。Zhang等通過激光加工和噴涂涂層制備了一種無氟、堅固和自修復的超疏水涂層。所噴涂涂層中納米顆粒的增加使所制備超疏水表面粗糙度也有所提高。超疏水空氣層以及致密有機涂層的協同阻隔作用使其對鎂合金具有>99%的緩蝕效率。在多次機械磨損后仍能表現出良好的防腐性能,腐蝕電流密度降低了2個數量級。 圖3 激光刻蝕和退火處理制備超疏水表面 激光刻蝕具有高精度和可控性的特點,但也存在維護和操作成本高、不適合大規模生產且制備工藝復雜等缺陷。 2.4 微弧氧化法 微弧氧化法又稱微等離子體氧化,依靠電弧發射引起的瞬時高溫、高壓在合金表面形成金屬氧化膜,然后再通過低表面能物質修飾或結合其他技術獲得超疏水表面。 Cui等通過對AZ31鎂合金進行微弧氧化和硬脂酸表面改性,制備了超疏水涂層。隨著硬脂酸改性時間的增加,涂層疏水性逐漸提高,當改性時間達到10h時,涂層的接觸角達到151.5°。涂層超疏水涂層所捕獲的空氣層有效抑制了鎂合金的腐蝕,尤其是點腐蝕,腐蝕電流密度降低了4個數量級。Jiang等通過在植酸和Ce(NO3)3溶液中進行微弧氧化和循環組裝,在AZ91鎂合金上制備了超疏水表面,如圖4所示。組裝周期對復合涂層的表面形貌、潤濕性和抗腐蝕能力有顯著影響。隨著組裝周期的增加,超疏水表面粗糙度有所提高,經過3次循環組裝后,可獲得接觸角為159°的超疏水表面。電化學測試表明,超疏水復合涂層將鎂合金的耐腐蝕性提高了3個數量級。此外,72h的電化學測試表明,復合涂層可為鎂合金提供長期防腐保護。Wang等通過在等離子電解氧化陶瓷底層上組裝改性二氧化硅基有機-無機混合薄膜,在AZ31鎂合金上實現了具有優異防腐性能的超疏水雙層涂層,腐蝕電流密度降低了5個數量級。所制備涂層具有優異的拒液性,其隔離層將底層基材與外部環境隔離,為多層覆蓋的鎂合金提供了長期的活性腐蝕保護。微弧氧化法通過構建致密的金屬氧化膜或陶瓷氧化層,并使用低表面能改性實現對鎂合金的高效防腐。空氣層和致密氧化膜可有效避免腐蝕性物質與基底的接觸,從而保護鎂合金。 圖4 微弧氧化和循環組裝制備超疏水表面 微弧氧化可通過特殊溶液或顆粒構建特定的表面微結構,具有表面粗糙度可控的特性,但存在穩定性較差、適用范圍有限的缺陷。 2.5 噴涂法 噴涂法通常是將均勻的涂料噴涂在各種基體表面,從而制備超疏水表面。噴涂法適用于大規模制備超疏水表面,適合實際生產需求。但其噴涂過程中也存在表面粗糙度不可控等問題。 Zhang等通過簡單噴涂由疏水改性環氧樹脂和2種改性納米填料(碳納米管和二氧化硅)組成的混合物,制備了一種耐腐蝕的光熱自修復超疏水涂層。隨著碳納米管和二氧化硅含量的增加,涂層的超疏水性能有所提高。過量添加的碳納米管和二氧化硅會降低涂層的附著力。環氧樹脂質量分數為10%的碳納米管和環氧樹脂質量分數為20%的二氧化硅被認為是最佳添加量,腐蝕電流密度降低了5個數量級。在經過20m的磨損后,涂層仍表現出了優異的防腐能力。Wei等通過噴涂法在鎂合金上制備了一種由底部絕緣膜和頂部超疏水膜組成的無氟電熱/超疏水涂層。隨著石墨烯含量的增加,顆粒發生團聚,粗糙度增大,涂層超疏水性提高。由于超疏水性涂層具有持久的空氣層和有機涂層,因而具有長期防腐蝕效果,腐蝕電流密度降低了6個數量級,此外,超疏水涂層在受到化學侵蝕后能通過修復超疏水性恢復涂層的防腐蝕性能。Li等通過在鎂合金基底上噴涂由環氧樹脂、聚二甲基硅氧烷和改性二氧化硅組成的無氟懸浮液,制造出具有接觸角為159.5°、滑動角為3.8°的超疏水涂層。所制備的涂層具有出色的長期防腐蝕性能,腐蝕電流密度降低了2個數量級,如圖5所示。噴涂法通過構建致密的超疏水涂層、微納結構所捕獲的空氣層以及致密涂層中所添加顆粒的阻隔效應有效抑制了腐蝕性物質與基底的接觸,從而保護鎂合金免受侵蝕。 圖5 一步噴涂制備無氟超疏水涂層 2.6 其他方法 除上述方法外,為提升鎂合金耐腐蝕性能,還有一些其他的超疏水表面制備方法。 Liu等通過對TZ51鎂合金進行不同加工電流密度下的陽極氧化處理,并在室溫下進行硬脂酸改性后,制備了具有水接觸角高達163°的超疏水表面。與裸鎂合金基底相比,超疏水樣品具有良好的耐腐蝕性能,腐蝕電流密度降低了1個數量級,如圖6所示。Wang等通過水熱法在Mg-9Li合金上實現了涂層超疏水和防腐蝕性能的增強。由于微納米粗糙結構和低表面能,涂層接觸角達到154°,可有效延緩腐蝕破壞,腐蝕電流密度降低了2個數量級。Xi等通過浸涂法和加熱工藝制備了可降解的復合材料,用于提高AZ91D鎂合金的耐腐蝕性。在50℃下加熱30min使分子重排,從而獲得疏水和超疏水特性。所制備的復合材料具有高效的自清潔性能、良好的粘合強度和在潮濕環境中的穩定性。電化學測量結果顯示,復合材料顯著提高了鎂合金在NaCl溶液中的耐腐蝕性,腐蝕電流密度降低了5個數量級。Jin等通過水熱處理在鎂合金基底上形成了氫氧化鎂層,在氫氧化鎂層上接枝硬脂酸制備了水接觸角為159°的超疏水表面,提高了鎂合金的耐腐蝕性。水熱處理2h后,樣品表面布滿了與基底平行或相交的片狀氫氧化鎂層。隨著水熱處理時間的延長,相交片層結構更加致密,片層也越來越大,片層之間的空間越來越小,形成了更加均勻的微納米結構。鹽水浸泡10天后,相較于鎂合金,涂層的腐蝕電流密度降低了1個數量級。 圖6 陽極氧化及硬脂酸改性制備超疏水涂層 3 鎂合金超滑涂層制備及防腐蝕應用 注入滑液的多孔表面一般由具有適當表面張力的結構基底和低表面張力流體組成,低表面張力流體通常稱為潤滑劑。結構化基底提供毛細吸附孔或凹坑以保留流體。大多數報道的基底均為疏水或超疏水基底,因為其對低表面張力流體有很高的親和力,能夠保持潤滑液的穩定,防止液滴進入。超滑表面一般具有極高的液體排斥性和極低的滑動角,液體運動所需的表面傾角小于10°。 制備鎂合金超滑表面通常需要構建結構化表面,其可提供很好的平臺用于容納潤滑液體,形成低摩擦的界面,從而排斥各種材料。近年來,構建結構化表面后注入潤滑劑的研究較多。Wei等通過激光刻蝕聚二甲基硅氧烷@Al2O3@Fe2O3涂層(PAFC)薄膜,刻蝕后的PAFC由微/納米結構紋理組成,呈現超疏水性能。超滑表面通過將潤滑劑(氟硅油)注入PAFC 微/納米結構紋理中獲得。在質量分數為3.5%的NaCl水溶液中浸泡60天后,涂層超滑表面的潤滑層仍然存在,且涂層的防腐蝕能力未明顯變化,硅油對水基溶液的排斥性使其有效阻隔了腐蝕性物質。此外,由于硅油具有流動性,可及時流動至受損區域,因此,可延緩劃痕缺陷區域的腐蝕,如圖7所示。Tian等通過陽極氧化和水熱處理相結合的原位生長,在鎂-鋰合金上制備了陶瓷狀層狀氫氧化物(Ceramic-like Layered Hydroxide,CLH)涂層,然后用1H、1H、2H、2H-全氟癸基三乙氧基硅烷進行化學改性并注入潤滑劑,獲得光滑液體注入的多孔表面(Smooth Liquid Injected Porous Surface,SLIPS)。潤滑劑的注入顯著改善了涂層的防腐蝕性能,相較于裸鎂合金,涂層的腐蝕電流密度仍降低了2個數量級,且SLIPS表潤滑劑的流動性使其具有自愈能力,可為鎂合金提供更持久的防腐能力。Wei等通過一步電沉積在高活性鎂鋰合金上構建了微結構,隨后使用食用蜂蠟-葵花籽油形成復合油凝膠浸泡超滑表面,所制備的超滑表面表現出99.99%的高腐蝕抑制效率,遠超疏水表面。超滑表面具有自修復能力,高溫時蜂蠟-葵花籽油變為液相可流動至受損區域,在經歷相變后可修復表面損傷,從而保持防腐能力。 圖7 超滑表面 與超疏水空氣層不同,潤滑劑通過與水不混溶來實現對腐蝕性物質的有效阻隔。微/納米結構表面的鎖定作用可使潤滑劑均勻分散在表面上。微納米結構可實現穩定的框架作用,具有高毛細管力,在水中仍可保留潤滑劑。潤滑劑的表面能較低,不會被水取代。當表面受到損傷時,超滑表面潤滑劑的流動性使其可及時填補受損區域,具有自愈能力。 此外,研究人員通過一步噴涂制備超滑表面。Zhang等受青蛙皮膚的啟發,通過一步噴涂由環氧樹脂、硅油、改性納米TiO2和改性微米云母粉的混合物,制備了一種仿生無氟多功能超滑涂層(Multifunctional Slippery Coating,MSC)。與超疏水涂層和傳統SLIPS 的特殊界面防腐機理不同,MSC將硅油儲存在涂層表面和內部,使涂層整體具有出色的阻隔效果,對鎂合金表現出超長效的防腐能力。在經過中性鹽霧試驗60天和質量分數為3.5%的NaCl溶液浸泡60天后,涂層仍展現出優異的腐蝕保護能力,且MSC的劃痕缺陷區域在鹽霧試驗14天后僅在劃痕區域出現輕微點蝕,如圖8所示。MSC優異的防腐性能促進了鎂合金在更廣泛的領域的應用。 圖8 超滑涂層MSC 一步噴涂制備的超滑涂層具有優異的超長效防腐能力,可能原因為存儲于MSC內部的硅油可填充涂層內部孔隙,儲存在涂層內的硅油與水介質具有排斥性,能有效阻止腐蝕離子和水的滲透。此外,添加的TiO2或片狀云母粉可進一步阻塞涂層內部的孔隙,并阻礙腐蝕性物質的滲透路徑,進一步增強MSC的防腐能力。因納米TiO2固有的納米結構和較大的比表面積為硅油分子提供了足夠的附著空間,有利于硅油在涂層內部的儲存。MSC缺陷區長期延遲腐蝕效應的原因推測為涂層內部緊密排列的TiO2或片狀云母粉之間存在細小的通道,硅油可從這些通道緩慢釋放至劃痕處,從而長時間阻止腐蝕性物質的侵入。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

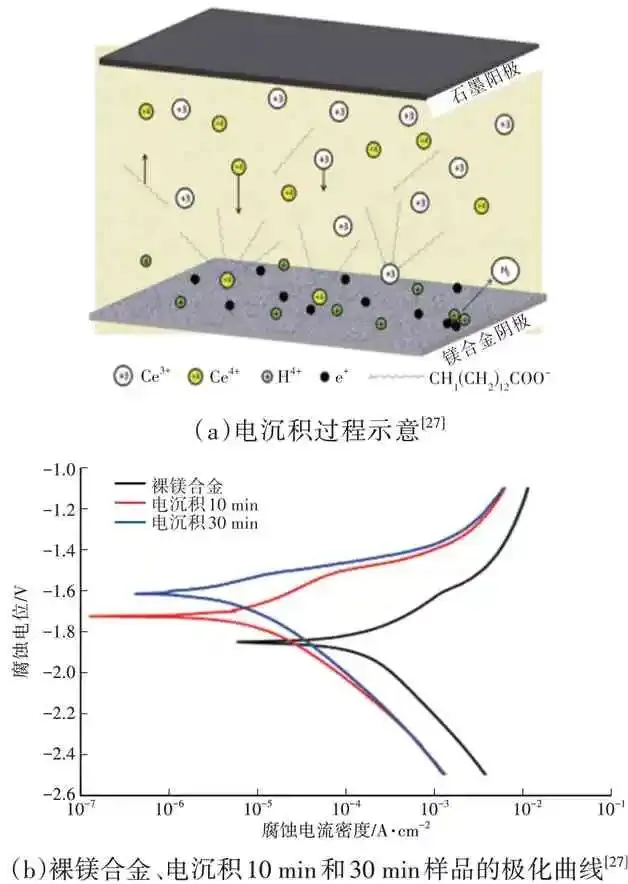

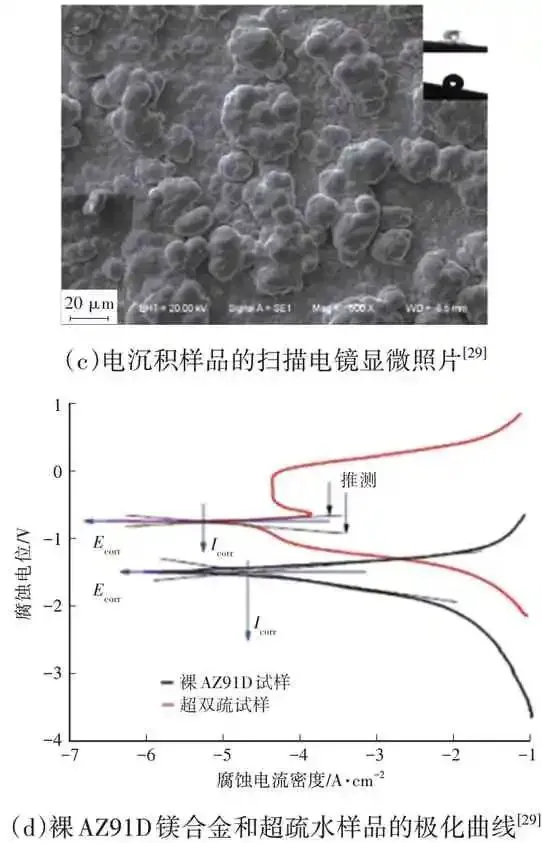

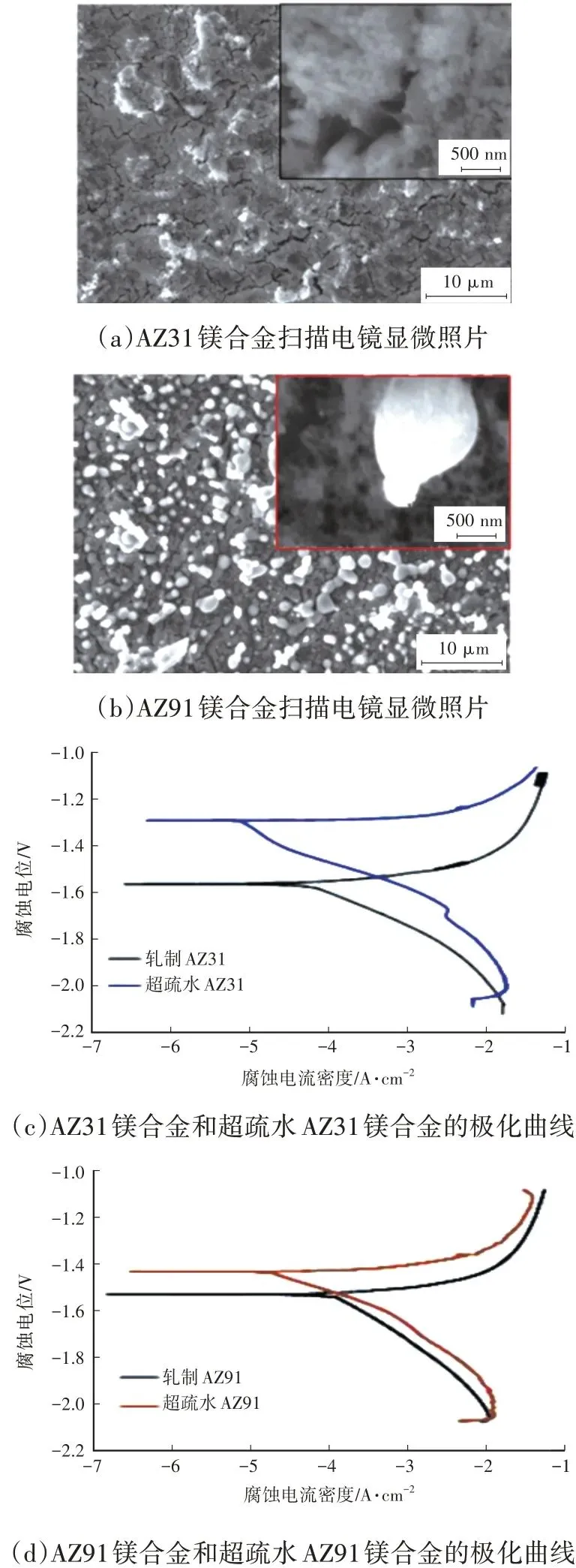

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414