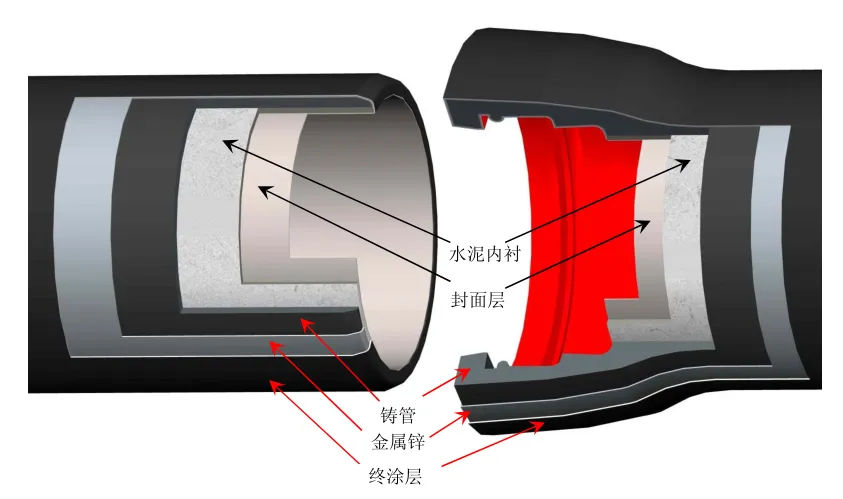

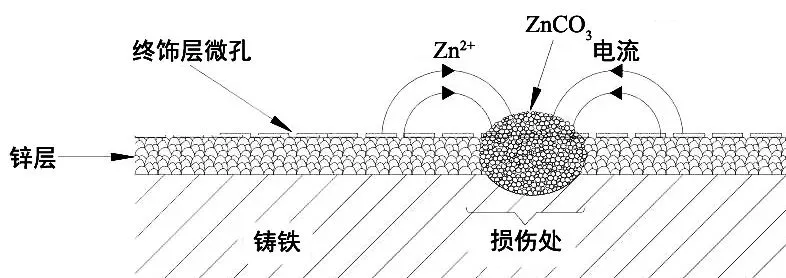

管道防腐,是一門很深的學問,這里僅以給水球墨鑄鐵管內、外防腐為例進行簡單的介紹。球磨鑄鐵管及其管件、附件可能面臨的內、外腐蝕環境復雜,如外部腐蝕性環境因素:電阻率、pH值、地下水位、雜散電流、電化學腐蝕、污染物;內部腐蝕性環境因素:pH、硫酸鹽、鎂離子、銨離子、腐蝕性CO2。不過還好,有各種防腐蝕措施保駕護航,如將管道內、外壁表面設置一層防護膜(套),將管道與內、外部環境隔絕開來,避免或減少周圍環境因素的影響。 1. 帶終飾層的金屬鋅涂層 管道外部常規防腐措施,應用最多,外表面噴鋅和涂敷與鋅相容的環氧樹脂終飾層。鋅涂層保護鑄鐵管外壁,終飾層是保護鋅涂層,層層保護。涂層材料為金屬鋅,鋅含量不應低于99.99%,終飾涂層材料為瀝青涂料或與鋅相容的合成樹脂涂料(常見如環氧樹脂)。鋅涂層質量的平均值不應小于130g/m2,局部最小值不應小于110g/m2。終飾涂層干膜的平均厚度應不小于70μm,局部最小厚度應不小于50μm,為了避免起泡,終飾涂層干膜的平均厚度應不超過250μm。 鐵氧化還原電位-0.44V,鋅-0.763V,比鐵低,氧為1.229V,鋅、氧之間電位差較大,更易形成原電池,進而使得鑄鐵管外壁免受電化學腐蝕。鋅離子還可以與碳酸鹽等物質結合成不溶的碳酸鹽,它們可以緊緊貼在管壁上形成一層連續致密的保護膜,自我防御。 對于污水管道,通過增加鋅涂層厚度來增加其抗腐蝕能力,管噴涂的鋅涂層單位面積平均重量應不低于200g/m2,局部最小值應不低于180g/m2。對于低腐蝕性區域,鋅涂層單位面積平均重量可不低于130g/m2,局部最小值應不低于110g/m2。 2. 帶終飾層的富鋅涂料涂層 管道外部常規防腐措施,這里無非將上述的鋅粉換成富鋅材料,涂層材料為干膜含鋅量不低于85%(質量分數)的無機富鋅涂料,終飾涂層材料為瀝青涂料或與鋅涂層相容的合成樹脂涂料。富鋅涂料涂層質量的平均值應不小于150g/m2,局部最小值應不小于130g/m2,從數值來看,感覺鋅含量沒有前述高,所以涂層質量就要跟上,增加一些,至于終涂層同上。無機富鋅涂料的成膜過程包括:溶劑蒸發、固化成膜。在蒸發過程中,硅溶膠粒子通過聚合反應形成-Si-O-Si-的立體網狀結構,反應產物硅酸鋅聚合物為涂層中的主要成膜物質。成膜時硅酸鹽中存在的大量-OH基團不僅與鋅起交聯反應,亦與鐵基材發生鍵合作用,形成硅酸鋅鐵配位物Fe(2SiO3)3·ZnSiO3,使基體表面的鐵原子也成為漆膜結構的一部分,從而使漆膜牢固地附著在鐵表面。 3. 環氧涂層 一種管道內、外重防腐措施,常見有含熔結環氧粉末涂層和無溶劑液體環氧涂層。熔結環氧粉末涂層,它不含溶劑,以粉末單組分形態噴涂并熔融成膜,涂層與基體間沒有空隙,結合緊密,有很好的粘結強度和抗腐蝕性能,優點是表面光滑、附著力超強、硬度較高、耐磨性極好(頂管可用),缺點是設備投入及用電量很大,成本高。無溶劑型環氧涂料,它不含揮發性有機溶劑,是雙組分涂料,一個組分是環氧樹脂、活性稀釋劑、顏料、體質顏料,另一個是固化劑,優點是較環保、無溶劑、耐腐蝕,缺點是使用期限太短,漆膜較脆、黏度大。 防腐原理是通過在被保護管材與腐蝕環境之間提供一個屏障,將管材與腐蝕環境隔離開來。以無溶劑液體涂層為例,管道涂層(內、外)局部最小厚度不小于350μm,管件及附件局部最小厚度不小于250μm,平均附著力不小于8MPa,某點最小不小于6MPa。環氧涂層適用于輸送溫度不超過60℃水的經過涂覆的球墨鑄鐵管、管件及附件,其可以埋設在腐蝕性土壤或水中,環境溫度不超過50℃。 4.聚氨酯涂層 一種管道內、外重防腐措施,是雙組分無溶劑涂料,其中一種組分含有異氰酸酯樹脂、另一種組分含有多元醇樹脂或者多元胺樹脂或者它們的混合物。原理同環氧涂層,屬于構建隔離屏障防腐。當聚氨酯內涂層用于輸送生活飲用水時,涂層不應對水質產生有害影響。涂層平均厚度應不小于1000μm,局部厚度應不小于900μm。插口端、承口端面和承口內表面可選擇以下涂層:環氧樹脂,涂層的厚度應不小于150μm;聚氨酯,涂層的厚度應不小于150μm。涂層附著力不小于10MPa。適用于輸送溫度不超過50℃的經過涂敷的球墨鑄鐵管、管件及附件,埋設環境溫度不超過50℃。 無溶劑聚氨酯涂料具有優異的耐磨性(頂管用)、柔韌性、耐油性、耐化學品性和陰極剝離強度,以及良好的耐高低溫性、快速固化及生產效率高等優點。但由于其涂層厚度需達到500μm以上才能達到防腐效果,且價格昂貴,主要用于出口。 5. 水泥砂漿內襯/密封涂層 管道內部常規防腐措施,應用最多,可能主要是便宜吧。水泥砂漿內襯作用:一方面提高球墨鑄鐵管耐腐蝕性能,另一方面起到保護水質作用,這兩個方面相對于輸送的液體來說,是相互保護吧。密封涂層作用:促進水泥砂漿的水合反應,達到均勻地養護而使質量穩定;阻止水泥砂漿中堿質成分析出,在延長內襯壽命的同時防止通水初期pH值的升高;減小輸水阻力,提高輸水能力。 若想腐蝕鑄鐵管內壁,得把水泥砂漿破壞掉,關于水泥的腐蝕有這么幾種類型:溶蝕型腐蝕,如氫氧化鈣的溶解及水化硅酸鈣水解等,溶解過程破壞了水泥結構,形成的無凝膠性松軟物質,破壞了水泥的膠結能力;結晶膨脹型腐蝕,如硫酸根與氫氧化鈣產生石膏,繼而繼續與水化鋁酸鈣產生鈣礬石(無色到黃色的鈣鋁硫酸鹽礦物,通常為無色柱狀晶體,部分脫水會變白),會產生內應力,另鈣礬石的形成也導致體積增加,最終導致水泥砂漿開裂破壞;結晶分解復合型腐蝕,各種陰、陽離子共同作用導致即有分解型腐蝕又有結晶型腐蝕,實際中大多為此種腐蝕,水中存在腐蝕性介質,且在一定濃度時才可發生腐蝕。這么說來,水泥的成分很重要,從規范上來看,其種類非常豐富。 在介紹水泥砂漿內襯水泥類型之前,先說下水泥熟料的概念:以石灰石和粘土、鐵質原料為主要原料,按適當比例配制成生料,燒至部分或全部熔融,并經冷卻而獲得的半成品。在水泥工業中,最常用的硅酸鹽水泥熟料主要化學成分為氧化鈣(CaO)、二氧化硅(SiO2)和少量的氧化鋁(Al2O3)和氧化鐵(Fe2O3),這些主要成分不是以單獨的氧化物存在的,而是兩種或兩種以上的氧化物經高溫化學反應生成的多種礦物的集合體,其集合體形式為硅酸三鈣(3CaO·SiO2)、硅酸二鈣(2CaO•SiO2)、鋁酸三鈣(3CaO•Al2O3)和鐵鋁酸四鈣(CaO•Al2O3•.Fe2O3)。硅酸鹽水泥熟料加適量石膏共同磨細后,即成硅酸鹽水泥,通常熟料中硅酸三鈣和硅酸二鈣含量約占75%左右,鋁酸三鈣和鐵鋁酸四鈣的含量約占22%左右。具體用到的水泥類型有: 1)普通硅酸鹽水泥:由硅酸鹽水泥熟料+石膏(80%≤總含量<95%)、混合材料(粒化高爐礦渣、火山灰質混合材料、粉煤灰,5%<總含量≤20%)磨細制成的水硬性膠凝材料。具有強度高、水化熱大,抗凍性好、干縮小、耐磨性較好、抗碳化性較好、耐腐蝕性差、不耐高溫的特性。 2)抗硫酸鹽硅酸鹽水泥:由硅酸鹽水泥熟料+石膏磨細制成的一種具有抵抗硫酸根離子侵蝕性能的水硬性膠凝材料,可分為中抗硫酸鹽水泥和高抗硫酸鹽水泥。水泥中的鋁酸三鈣及水化產物最容易被硫酸鹽侵蝕,硅酸三鈣礦化物水化產生的氫氧化鈣,也容易與硫酸鹽反應而受到侵蝕。降低水泥熟料中的鋁酸三鈣及硅酸三鈣含量,有利于抗侵蝕。中抗硫酸鹽水泥鋁酸三鈣含量≤5%,硅酸三鈣≤55%,高抗硫酸鹽水泥鋁酸三鈣含量≤3%,硅酸三鈣≤50%。 3)礦渣硅酸鹽水泥:由硅酸鹽水泥熟料+石膏(30%≤總含量<80%)和粒化高爐礦渣(20%<總含量≤70%)磨細制成的水硬性膠凝材料。抗蝕性、耐熱性好,與鋼筋的粘結力好,強度穩定,水化熱低,但抗凍能力差,泌水量大。 4)鋁酸鹽水泥:以鋁礬土和石灰石為原料,經煅燒制得的以鋁酸鈣為主要成分、氧化鋁含量約50%的熟料,再磨制成的水硬性膠凝材料,其主要礦物成為鋁酸一鈣(CaO·Al2O3)及其他的鋁酸鹽,以及少量的硅酸二鈣(2CaO·SiO2)等。鋁酸鹽水泥在普通硬化條件下,由于水泥石中不含鋁酸三鈣和氫氧化鈣,且密實度較大,因此具有很強的抗硫酸鹽腐蝕作用。同時,水泥中氧化鋁含量超過 50%,因此其硬度遠高于其他水泥砂漿內涂材料,可大大降低因介質摩擦使管壁受到磨損。對于非滿流污水管線,宜增加內襯厚度和/或使用高鋁水泥砂漿、聚合物改性砂漿或適合砂漿表面涂覆密封涂層。而《排水工程用球墨鑄鐵管、管件和附件》(征求意見稿)中直接規定:輸送污水應采用鋁酸鹽水泥砂漿內襯,普通硅酸鹽水泥等內襯無法滿足酸堿腐蝕性和耐磨性要求。 關于密封涂層,在《水及燃氣管道用球墨鑄鐵管、管件和附件》(GBT13295-2019)中有所體現,而在《污水用球墨鑄鐵管、管件和附件》(GBT26081-2010)中沒有體現,不知道是不是給水要求嚴格,而污水要求不嚴格的緣故。密封涂層成分常見的是環氧涂料,成功用于鑄鐵管的實例是溶劑型環氧涂料,不過其要求水泥砂漿必須干透,否則涂層容易起泡;無溶劑型環氧涂料施工時不易操作,要求采用專用設備;水性環氧防腐涂料作為水泥砂漿封面層材料,對水泥砂漿含水量沒有嚴格要求,且施工方便,涂層性能穩定。 6. 其它 1)管道防腐這塊涉及知識特別多,單純相關規范下來估計都二十幾本,甚至不止。這里僅淺嘗輒止的了解下,如果感興趣可深入了解。 2)非開挖鋪設用球墨鑄鐵管其外部涂層還應滿足其施工方式的要求,如頂管用球墨鑄鐵管可不噴涂終飾層,應制作護套保護管及其外表面涂層;水平定向鉆進用球墨鑄鐵管的外表面涂層應具有一定的耐磨性。適合大口徑鋼管外防腐方案有以下兩種:靜電噴涂環氧粉末(單層或雙層),具有技術成熟、性能指標高、工程實踐多、價格便宜的優點,但存在工地補口復雜、冬季低溫施工困難的缺點;高壓無氣熱噴涂無溶劑聚氨酯涂料,具有施工方便、低溫固化性能好的優點,但價格高。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414