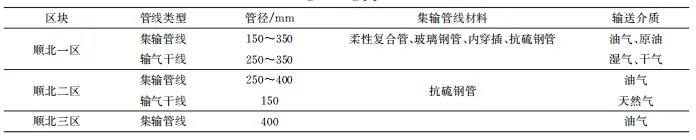

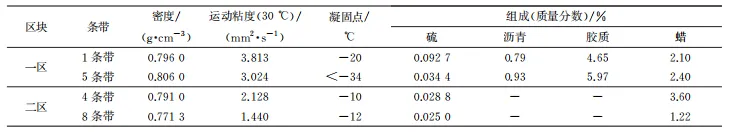

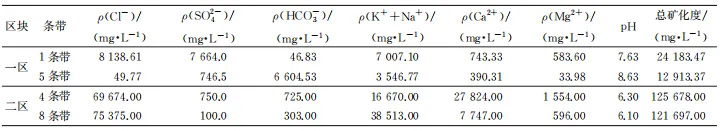

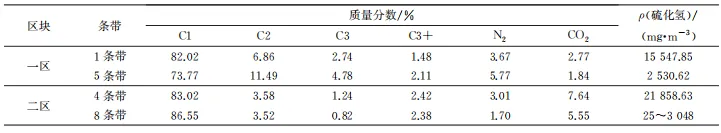

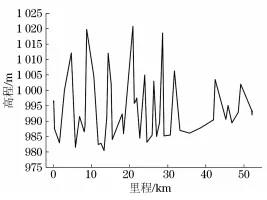

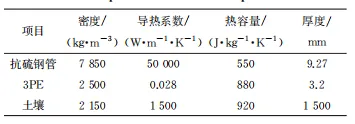

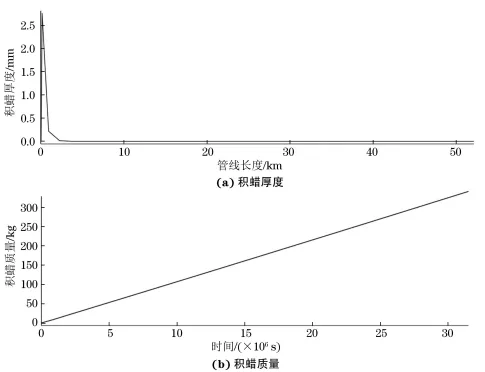

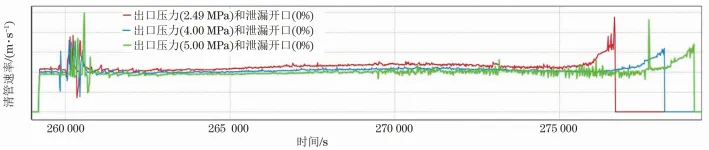

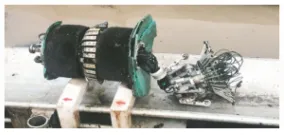

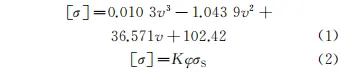

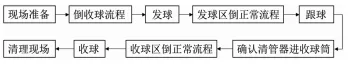

順北油氣田位于順托果勒隆起構(gòu)造帶,順托果勒低隆起位于塔里木盆地中北部,塔克拉瑪干大沙漠北緣沙漠腹地,處于卡塔克、沙雅兩大隆起和阿瓦提、滿加爾兩大坳陷之間,油氣資源豐富,屬斷控巖溶背景的縫洞型碳酸鹽巖油氣藏。初步估算順北地區(qū)18條主干走滑斷裂帶油氣地質(zhì)儲(chǔ)量約1.7×109t,展現(xiàn)了巨大的油氣勘探前景。 隨著順北油氣區(qū)塊開發(fā)的深入,勘探、開采、運(yùn)輸?shù)榷囗?xiàng)難題也逐漸顯現(xiàn)。目前順北油氣田閥組間的集輸干線通常為抗硫鋼管,輸送介質(zhì)為原油+伴生氣,其中原油析蠟點(diǎn)(-10℃) 較高,且屬于含蠟原油(蠟質(zhì)量分?jǐn)?shù)>2. 5%),原油含水率超過5%,水中礦化度高達(dá)12×104mg/L。因此順北油氣集輸管線在服役中存在積蠟、積垢等風(fēng)險(xiǎn)。為使順北油氣田順利開發(fā)生產(chǎn),避免出現(xiàn)由于油氣集輸管線輸送效率低而引起的產(chǎn)能下降,需對(duì)順北集輸管線進(jìn)行定期清管。對(duì)于油氣混輸介質(zhì),受到氣體與液體流動(dòng)狀態(tài)的影響,清管難度大,目前國(guó)內(nèi)尚無對(duì)油氣混輸管線清管的案例。筆者通過分析順北油氣集輸管線在清管中存在的風(fēng)險(xiǎn),通過調(diào)研優(yōu)選適合于順北油氣集輸管線的清管器器類型與清管技術(shù)參數(shù),并參考清管技術(shù)參數(shù)對(duì)典型油氣集輸管線進(jìn)行現(xiàn)場(chǎng)清管,這不僅能為順北油氣集輸管線的現(xiàn)場(chǎng)清 管提供技術(shù)支撐,同時(shí)也為類似油田工況的油氣集輸管線清管提供參考。 順北油氣集輸管線現(xiàn)狀 順北區(qū)塊從2018年開始開發(fā),目前已在順北1條帶、5條帶、4條帶、8條帶建立完備的油氣集輸系統(tǒng),共開發(fā)90余口單井,建立30余條集輸干線及油氣聯(lián)合站。順北區(qū)塊集輸管線的統(tǒng)計(jì)情況如表1所示,可以看出,順北集輸管線材料多數(shù)為抗硫鋼管,管徑DN為150~400mm,輸送介質(zhì)主要為輸送原油+伴生氣。順北1/5條帶與順北4/8條帶的原油組成如表2所示,水介質(zhì)組成如表3所示,伴生氣組分如表4所示。順北油氣集輸管線大多處于順北沙漠區(qū)域中,管線呈現(xiàn)高低起伏敷設(shè)特征,最大高程差達(dá)到33.38 m(如圖1所示) 。 表1 順北區(qū)塊集輸管線的統(tǒng)計(jì)情況 表2 順北1/5條帶與順北4/8條帶集輸管線原油性質(zhì)及組成 表3 順北區(qū)塊1/5條帶與順北4/8條帶集輸管線水介質(zhì)組成 表4 順北區(qū)塊1/5條帶與順北4/8條帶集輸管線伴生氣組成 圖1 順北某油氣集輸管線 DN250 高程圖 目前順北集輸管線在投產(chǎn)前使用清管+緩蝕劑批處理對(duì)管線進(jìn)行腐蝕防護(hù),其中清管工藝主要采用機(jī)械清管器+泡沫清管器,由于投產(chǎn)前集輸管線內(nèi)存在多為殘留水以及已清理的雜質(zhì),在清管過程中未出現(xiàn)問題。順北集輸管線在運(yùn)行中尚未實(shí)施清管,除材料為非金屬管的油氣集輸管線以及未設(shè)置收發(fā)球筒的管線外,其他油氣集輸管線均具備清管條件。但在順北油氣集輸管線運(yùn)行期間,由于管線內(nèi)沉積物狀況未知,介質(zhì)腐蝕性較苛刻,基于順北區(qū)塊管線運(yùn)行工況與地形地貌,需要對(duì)管線清管過程中的風(fēng)險(xiǎn)進(jìn)行詳細(xì)梳理,從而給現(xiàn)場(chǎng)清管方案提供技術(shù)支撐。 順北油氣集輸干線在清管中面臨的風(fēng)險(xiǎn) 2. 1 清管器卡堵 順北原油介質(zhì)中含有一定的地層水,地層水中 的礦化度較高(表3),根據(jù) SY/T0600-2016《油田水結(jié)垢趨勢(shì)預(yù)測(cè)方法》,使用 Ryznar穩(wěn)定指數(shù)法,計(jì)算得到該水介質(zhì)的穩(wěn)定指數(shù)SAI最小達(dá)到3.29,由于SAI<5,順北油氣集輸管線的輸送介質(zhì)表現(xiàn)為嚴(yán)重結(jié)垢趨勢(shì),結(jié)垢容易導(dǎo)致清管器在運(yùn)行過程中發(fā)生卡堵。 順北原油析蠟點(diǎn)(-10℃) 較高,且屬于含蠟原油,由于順北區(qū)塊處于塔克拉瑪干沙漠腹地,冬季氣溫最低達(dá)-40~-30℃,對(duì)于油氣集輸管線來說,存在一定的析蠟風(fēng)險(xiǎn)。通過OLGA模擬軟件對(duì)順北典型油氣集輸管線進(jìn)行積蠟?zāi)M。運(yùn)用PVTsim軟件對(duì)表2~4所示的油、水、氣組成進(jìn)行物性計(jì)算,并將計(jì)算結(jié)果導(dǎo)入OLGA軟件。管道中心距地面約1.5m,管線從里到外依次為抗硫鋼管、3PE防蝕腐層、土壤,其詳細(xì)參數(shù)如表5所示。設(shè)置模擬時(shí)間為365d,管線中積蠟量隨運(yùn)行時(shí)間的變化曲線如圖2所示,可以看出,模擬運(yùn)行365d后,在管線入口端積蠟量厚度最大約為2.8mm,管線內(nèi)積蠟量約 350kg。同時(shí),冬季順北沙漠區(qū)塊土壤溫度低,管道油壁溫差比夏季更大,會(huì)出現(xiàn)更大的積蠟量。通常情況下,當(dāng)管線中積蠟厚度在2mm 以上時(shí),在清管過程中可能出現(xiàn)因蠟堵而卡球的情況。從上述研究可以看出,順北油氣集輸管線在服役過程中存在一定的積蠟風(fēng)險(xiǎn)。考慮到管線沿沙漠地區(qū)敷設(shè),管線距離長(zhǎng),高低起伏大,為對(duì)順北油氣集輸管線順利實(shí)施清管,需要從通過能力、清垢能力等方面優(yōu)選適宜的清管技術(shù)。 表5 管線材料及土壤參數(shù) 圖2 順北典型油氣集輸管線365d積蠟厚度和質(zhì)量模擬結(jié)果 2.2 清管器偏磨 由于順北油氣集輸管線輸送介質(zhì)為油氣混輸物,與典型輸氣管線相比,在油氣集輸管線輸送過程中,伴生氣密度較小,位于管線的上部;含水原油密度較大,位于管線的下部。在清管過程中,由于清管器上部與下部接觸的介質(zhì)不同,與含水原油接觸的清管器下半部分,由于清管阻力較大,磨損較為嚴(yán)重;同時(shí)由于重力的影響,清管器下部的磨損比清管器上部更嚴(yán)重。因此在整個(gè)清管過程中,當(dāng)待清管的集輸管線距離較長(zhǎng)且管線下部存在積垢或積蠟時(shí),清管器下部的磨損較上部更嚴(yán)重。若清管器下部在運(yùn)行過程中磨損較快,清管器上部容易出現(xiàn)氣體流通通道,導(dǎo)致竄氣,嚴(yán)重影響清管效率。圖3為典型成品油管道在清管過程中運(yùn)行至上坡以及下坡階段時(shí), 由于清管器速率過快 ,清管器出現(xiàn)嚴(yán)重偏磨,緊固螺栓受力增大而發(fā)生脫落。因此在不考慮其他影響因素的情況下,優(yōu)選適宜的清管器類型、適當(dāng)提高清管器的運(yùn)行速率可以降低清管器在油氣集輸管線內(nèi)的偏磨風(fēng)險(xiǎn)。 圖3 典型清管器偏磨案例圖片 2.3 清管器定位裝置丟失 由于順北集輸管線大多沿沙漠敷設(shè),高低起伏程度大,且輸送油氣介質(zhì)中含有一定的水,在高低起伏的坡谷處容易形成段塞流,段塞流首先容易造成清管過程中,清管器運(yùn)行速率不穩(wěn)定,同時(shí)容易造成清管器的定位裝置丟失,延誤現(xiàn)場(chǎng)清管進(jìn)程。使用表6所示的清管模擬參數(shù), 采用OLGA軟件對(duì)順北典型油氣集輸管線清管器的運(yùn)行速率進(jìn)行模擬,結(jié)果如圖4所示。可以看出,在不同的出口壓力下,清管器在運(yùn)行初期均出現(xiàn)了運(yùn)行速率的波動(dòng),這是由于該區(qū)域管線的敷設(shè)高低起伏較大,管線高低起伏段會(huì)形成的段塞流,而清管器運(yùn)行速率波動(dòng)容易導(dǎo)致清管器的定位裝置丟失。圖5為某原油管道在清管過程中,由于管道高程起伏較大且彎頭較多導(dǎo)致清管器發(fā)生斷裂丟失的照片,在經(jīng)過開挖、斷管程序后將遺留段清管器取出。因此,在確定適用于順北油氣集輸管線的清管技術(shù)參數(shù)時(shí),需要特別注意清管器運(yùn)行速率,通過調(diào)整輸送流量或者出口壓力等方式,使清管過程中清管器平穩(wěn)運(yùn)行,避免出現(xiàn)頻繁的波動(dòng)導(dǎo)致清管器定位裝置丟失。 表6 清管模擬參數(shù) 圖4 順北典型油氣集輸管線清管速率模擬結(jié)果 圖5 典型高起伏原油管線清管器斷裂丟失照片 順北油氣集輸管線清管技術(shù)優(yōu)選 3. 1 清管器類型 目前,國(guó)內(nèi)外管道廣泛應(yīng)用的清管器有泡沫清管器、機(jī)械清管器和射流清管器。表7為不同類型清管器優(yōu)缺點(diǎn)對(duì)比。泡沫式清管器通過能力強(qiáng),適用于高低起伏程度大的管線清管,對(duì)管徑無特殊要求。泡沫清管器較軟,對(duì)于結(jié)垢清理效果較差,適用于起伏程度大的管線的前期清管。機(jī)械清管器主要包括碟型皮碗清管器和直板皮碗清管器,機(jī)械清管器主要由金屬框架和橡膠皮碗組成,清管器穩(wěn)定性好,對(duì)于結(jié)垢等固體雜質(zhì)清理效果好,但由于金屬框架和橡膠皮碗可變形程度不如泡沫清管器,因此機(jī)械清管器的通過能力較差,一般情況下機(jī)械清管器是在泡沫清管器清管后使用,過盈量通常選取2%~5%。其中直板皮碗清管器可以雙相運(yùn)動(dòng),一旦因管線內(nèi)結(jié)垢嚴(yán)重造成堵塞,可以通過反向運(yùn)行將清管器推出。近年來,射流清管器常用于積垢積蠟嚴(yán)重管線清管,其遇到積垢等阻力時(shí),自身的壓力控制閥即可開啟,通過高壓流體沖擊的方式進(jìn)行清管,對(duì)于積垢與積蠟的清管效果都好,但其清管效率較低,清管時(shí)間長(zhǎng),需要根據(jù)管線的實(shí)際情況進(jìn)行選擇。結(jié)合順北集輸管線特征、輸送介質(zhì)類型、介質(zhì)工況特征,建議按照清管器優(yōu)選原則,優(yōu)先使用通過能力較強(qiáng)的清管器,然后使用清管能力較強(qiáng)的清管器。當(dāng)積蠟積垢情況未知時(shí),建議優(yōu)先采用泡沫清管器清管,然后使用機(jī)械清管器或射流清管器清管;當(dāng)積蠟積垢情況已知且嚴(yán)重時(shí),建議采用 射流清管器清管。 表7 不同類型清管器優(yōu)缺點(diǎn)對(duì)比 3.2 清管參數(shù) 清管參數(shù)包括清管器運(yùn)行速率、清管器過盈量以及清管器運(yùn)行過程中的前后壓差等。其中清管器運(yùn)行速率過小會(huì)造成清管器的卡頓,清管器運(yùn)行速率過快則容易導(dǎo)致清管效果弱化、清管器損壞等情況。順北管線高低起伏落差較大,在管線上坡時(shí)可能需要加大壓差使清管器通過,到管線下坡時(shí)清管器運(yùn)行速率較快,清管器與管線的沖擊可能導(dǎo)致清管器或管線產(chǎn)生損傷。喻軍等研究了典型大落差管道的清管時(shí)的有限元模擬,管線在坡底受到的綜合應(yīng)力最大。考慮土壤約束等外部載荷、管道內(nèi)壓以及內(nèi)部沖擊載荷的影響,清管器在坡底受到的最大綜合應(yīng)力與清管器的運(yùn)行速率相關(guān),在清管過程中,清管器在坡底受到的最大綜合應(yīng)力不允許超過鋼管的許用應(yīng)力,因此可以得出清管器最大運(yùn)行速率的符合式(1)。通過式(1)可以得到在對(duì)順北集輸管線清管時(shí),清管器最大運(yùn)行速度不超過 4.95m/s。 式中 : [σ] 為抗硫鋼管的最大許用應(yīng)力,其表達(dá)式見式(2) ; v 為清管器最大運(yùn)行速率;K 為強(qiáng)度設(shè)計(jì)系數(shù),取0.72,φ為焊縫系數(shù),取1;σS為鋼管最小屈服強(qiáng)度,對(duì)于抗硫鋼管,取360MPa。 對(duì)于清管器的過盈量,需要根據(jù)不同的清管器類型進(jìn)行選取, 通常對(duì)于泡沫清管器一般選取5%~8%過盈量,這主要是由于泡沫清管器可變形幅度較大,如過盈量選取過小,則清管效果變差,如選取更高的過盈量,則需要更大的驅(qū)動(dòng)力,會(huì)使費(fèi)用成本上升;對(duì)于機(jī)械清管器,過盈量一般選取2%~5%。對(duì)于清管器壓差,一般建議不超過2MPa,如壓差過高,則導(dǎo)致清管效果較差。 順北典型油氣集輸管線現(xiàn)場(chǎng)清管 采用優(yōu)選的清管器類型以及清管技術(shù)參數(shù),對(duì)順北某油氣集輸干線進(jìn)行現(xiàn)場(chǎng)清管,其規(guī)格為?406.4 mm×10.31 mm,管線材料為抗硫鋼管,長(zhǎng)度為23km,輸送介質(zhì)為原油+伴生氣。清管工藝選用泡沫清管器,清管技術(shù)參數(shù)為:過盈量 5%,根據(jù)清管調(diào)節(jié)清管器運(yùn)行速度,初步設(shè)定氣量1×105~2×105m3/d。現(xiàn)場(chǎng)清管作業(yè)流程如圖6所示。 圖6 清管作業(yè)流程 第一階段使用附近單井的伴生氣作為清管器驅(qū)動(dòng)氣源, 清管器運(yùn)行速率約為0.56 m/s,運(yùn)行約60h后,由于驅(qū)動(dòng)氣源壓力下降導(dǎo)致清管動(dòng)力不足,停止清管。第二階段因積液過多,倒油限制,故使用自壓通球提供清管動(dòng)力,清管約2 h,由于線路停電檢修,清管停止。第三階段繼續(xù)使用自壓通球方式清管,氣量為15萬m3,清管時(shí)間約6h,順利完成收球,清管結(jié)束。清管后,清管泡沫球輕微磨損,如圖7所示,收球筒無臟物停留,共清出積液1280m3,清管效果顯著。由于無法準(zhǔn)確判斷油氣混輸管道積液情況,建議在清管末端建設(shè)接噴流程,同時(shí)為使清管順利實(shí)施,建議在清管前對(duì)清管動(dòng)力源進(jìn)行測(cè)試,保證單條管道清管具備3~5MPa的壓力余量方可實(shí)施清管。 圖7 現(xiàn)場(chǎng)清管后清管泡沫球照片 結(jié)論與建議 (1) 順北集輸管線材料多為抗硫鋼管,管徑DN為150~400mm,輸送介質(zhì)主要為輸送原油+伴生氣。由于輸送介質(zhì)工況苛刻、沿途高低起伏較大,清管中存在清管器卡堵、清管器偏磨及清管器定位裝置丟失等風(fēng)險(xiǎn)。 (2) 對(duì)于順北油氣集輸管線,當(dāng)積蠟積垢情況未知時(shí),建議優(yōu)先采用泡沫清管器清管,然后使用機(jī)械清管器或射流清管器清管;當(dāng)積蠟積垢情況已知且嚴(yán)重時(shí),建議采用射流清管器清管。清管器運(yùn)行速度不超過4.95m/s。 (3) 采用優(yōu)選的清管器類型以及清管技術(shù)參數(shù),對(duì)順北油氣集輸干線進(jìn)行現(xiàn)場(chǎng)清管,清管效果良好。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414