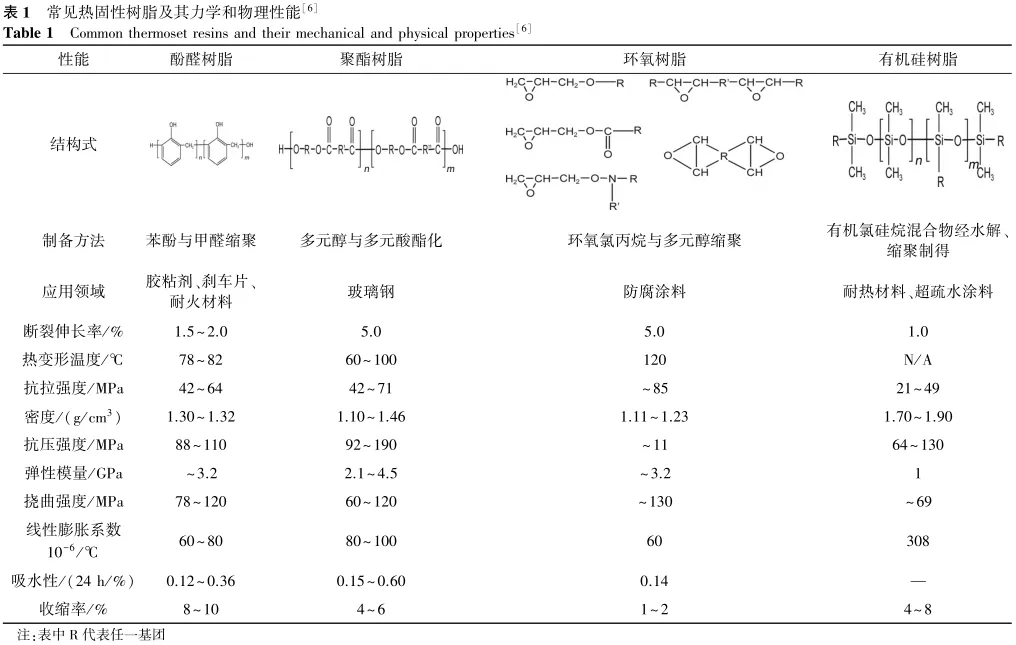

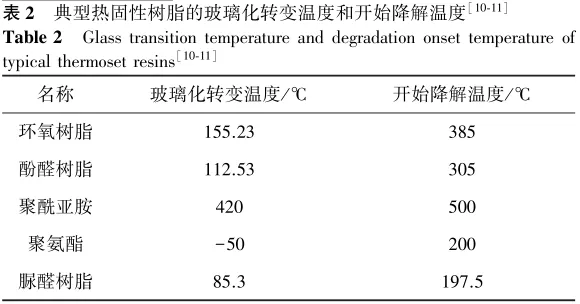

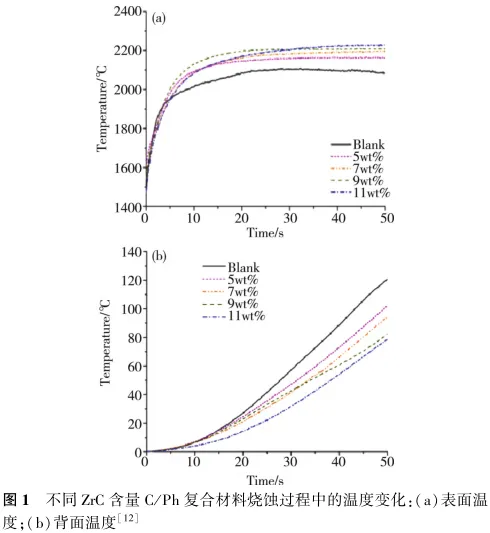

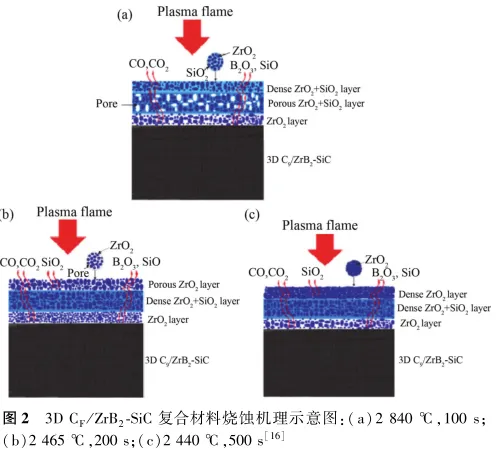

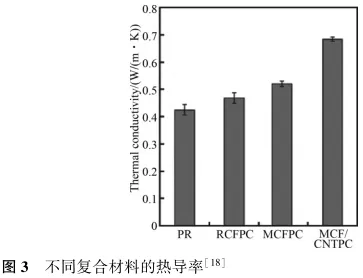

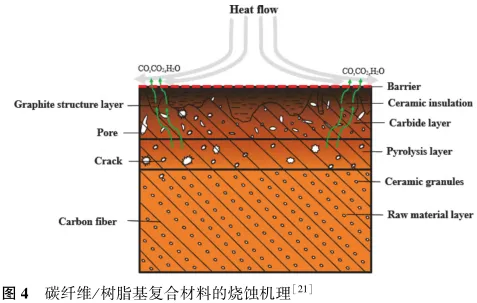

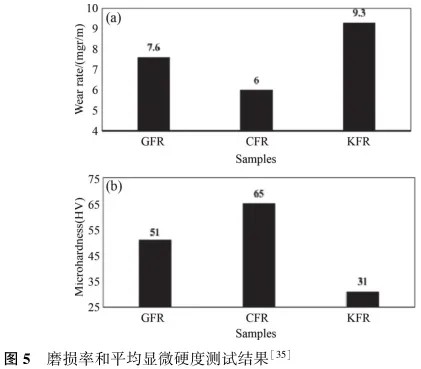

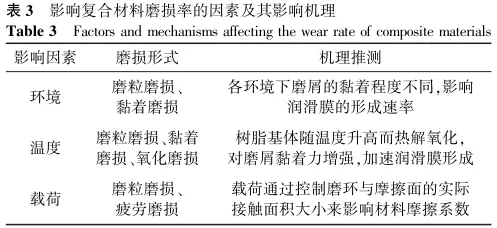

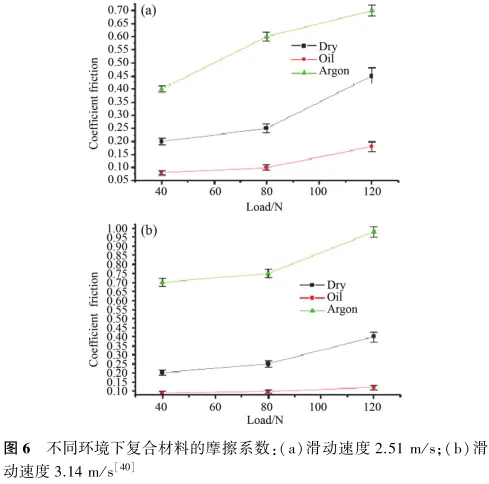

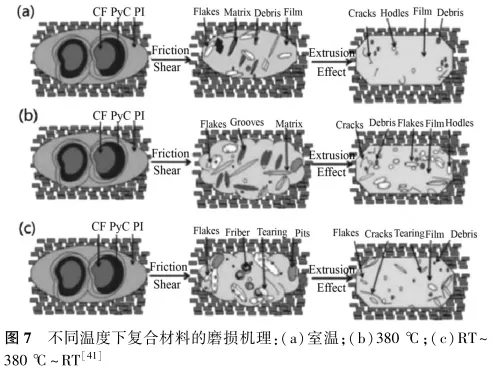

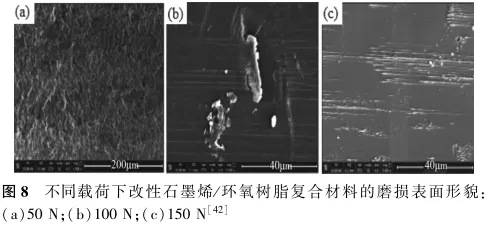

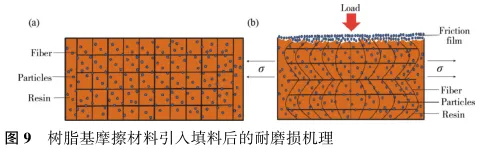

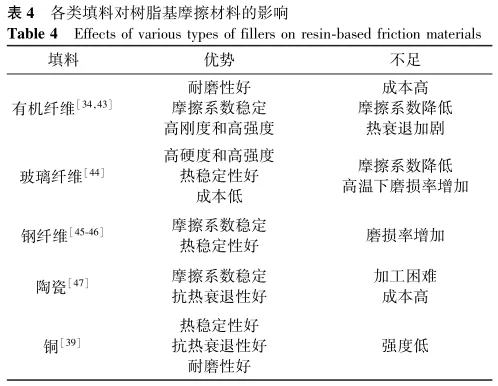

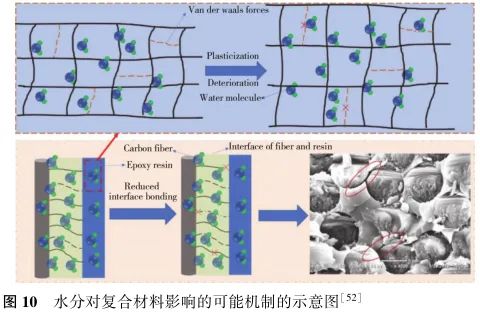

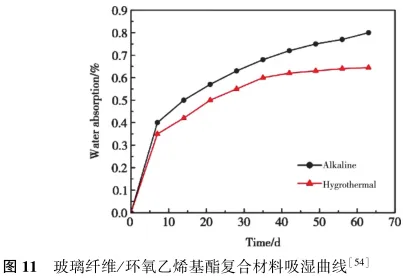

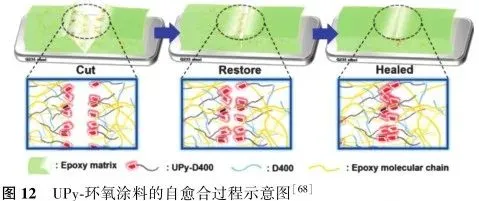

熱固性樹脂因其固化后不溶不融、硬度高、比剛性大、耐高溫且成品具有優(yōu)異的尺寸穩(wěn)定性,在防護(hù)涂料、軌道交通、航空航天等廣大應(yīng)用領(lǐng)域獲得了認(rèn)可。然而,隨著材料技術(shù)的高速發(fā)展,傳統(tǒng)熱固性樹脂的力學(xué)性能已難以滿足各行各業(yè)選用材料的性能要求。針對此類問題,目前的解決方案主要圍繞新型熱固性樹脂的研發(fā)和對傳統(tǒng)熱固性樹脂進(jìn)行改性兩方面。改性后的熱固性樹脂綜合性能得到了顯著提升,且制備周期較短,在抗燒蝕、耐磨損和耐腐蝕等領(lǐng)域起著至關(guān)重要的作用。本文綜述了近年來熱固性樹脂基復(fù)合材料在抗燒蝕、耐磨損和耐腐蝕等表面防護(hù)領(lǐng)域的研究現(xiàn)狀,并對其材料種類、防護(hù)機(jī)理及環(huán)境對其性能的影響進(jìn)行了梳理和總結(jié),探討了熱固性樹脂基復(fù)合材料未來的發(fā)展方向,可為其在接下來的研究中提供理論和技術(shù)參考。 引 言 熱固性樹脂材料因固化后能夠形成穩(wěn)定的、不可逆的高度交聯(lián)網(wǎng)狀結(jié)構(gòu)而具有優(yōu)異的尺寸穩(wěn)定性,良好的耐腐蝕、耐高溫、耐磨性和優(yōu)異的力學(xué)性能,被廣泛應(yīng)用于涂料、膠粘劑、航空航天及汽車工業(yè)等領(lǐng)域 。目前應(yīng)用范圍較廣的有環(huán)氧樹脂、酚醛樹脂、不飽和聚酯樹脂、有機(jī)硅樹脂等,其結(jié)構(gòu)、制備方法、應(yīng)用領(lǐng)域、力學(xué)和物理性能如表1所示,其中環(huán)氧樹脂因其原料和制備工藝不同,有五種常見結(jié)構(gòu)。 然而,熱固性樹脂固化后較差的力學(xué)性能是拓寬其應(yīng)用面必須解決的短板問題。此外,對不同類型的熱固性樹脂來說,其阻燃性、抗沖擊能力和固化收縮率等多方面特性各不相同,常見熱固性樹脂的性能見表1。如今,建筑、電子、航天等各個(gè)行業(yè)對材料性能有著越來越高的要求和標(biāo)準(zhǔn),傳統(tǒng)的熱固性樹脂的性能很難直接滿足行業(yè)要求。對于上述問題,目前的解決方法可概括為以下兩種:一是在傳統(tǒng)熱固性樹脂的基礎(chǔ)上添加其他增強(qiáng)相,從而實(shí)現(xiàn)對熱固性樹脂的改性;二是研發(fā)新的熱固性樹脂。目前,針對熱固性樹脂的改性已有了大量較為成熟的研究成果,改性后的熱固性樹脂可統(tǒng)稱為熱固性樹脂基復(fù)合材料,其已成為抗燒蝕、耐磨損和耐腐蝕等功能防護(hù)材料首選材料之一。 本文針對熱固性樹脂樹脂基復(fù)合材料,分別以抗燒蝕、耐磨損和耐腐蝕三種功能防護(hù)材料為對象,綜述其防護(hù)性能和防護(hù)機(jī)理,對比了各增強(qiáng)填料對復(fù)合材料的影響,并指出了其在研究過程中的優(yōu)缺點(diǎn)和未來發(fā)展方向。 抗燒蝕增強(qiáng)方法及機(jī)理 熱防護(hù)系統(tǒng)(TPS)是一種位于超音速飛行器機(jī)身外部的結(jié)構(gòu),它能使機(jī)身結(jié)構(gòu)在高速飛行過程中免受氣動(dòng)熱損傷,是航空航天設(shè)備突破“熱障”實(shí)現(xiàn)超音速飛行的必要條件。如今,抗燒蝕材料已成為航天器熱防護(hù)系統(tǒng)的核心材料,通常作為航天器發(fā)動(dòng)機(jī)的內(nèi)部熱絕緣層、火箭發(fā)動(dòng)機(jī)的阻燃防護(hù)層使用。熱固性樹脂作為碳化型燒蝕材料,已成為應(yīng)用極廣的抗燒蝕材料之一,其主要依賴于樹脂高分子材料在燒蝕過程中發(fā)生的碳化反應(yīng)吸收部分熱量,同時(shí)利用其分解產(chǎn)生的氣體實(shí)現(xiàn)隔熱作用。因此,對樹脂材料而言,其抗燒蝕性能與碳化反應(yīng)密切相關(guān),典型熱固性樹脂的玻璃化轉(zhuǎn)變 溫度和開始降解溫度如表2所示。然而,由于高分子材料本身性能的限制,其燒蝕過程是不可逆的,其耐高溫性能和長期抗燒蝕能力已難以滿足飛行器結(jié)構(gòu)部件和機(jī)身外部日益惡化的熱環(huán)境,因此提高樹脂基復(fù)合材料的燒蝕耐熱性能是十分必要的。 由于陶瓷材料優(yōu)異的高溫穩(wěn)定性,利用陶瓷粉體增強(qiáng)樹脂基體已成為提高復(fù)合材料抗燒蝕性能的常用手段,在高溫條件下,陶瓷填料會轉(zhuǎn)化為致密的陶瓷隔熱層,降低復(fù)合材料的燒蝕率。其中碳化鋯(ZrC)是目前常用的陶瓷填料之一。Wang等指出增加ZrC含量能夠有效提高碳/酚醛(C/Ph)樹脂復(fù)合材料的耐燒蝕性能,如圖1所示,隨著ZrC質(zhì)量分?jǐn)?shù)的增加,復(fù)合材料表面耐溫性得到了顯著提高,且燒蝕后背面溫度逐漸降低。這是由于ZrC具有較高的熔點(diǎn),其在燒蝕過程中氧化形成的氧化鋯(ZrO2)能夠充當(dāng)隔熱層并阻止熱量進(jìn)一步傳遞到樣品中,且隨著ZrC含量的增加,該層變厚,為樣品提供了更多保護(hù)。 碳化硅(SiC)和硼化鋯(ZrB2) 也具有類似的性質(zhì),Liu等利用雙酚環(huán)氧樹脂(BER)改性硅橡膠,并額外引入了二氧化硅(SiO2)和碳纖維作為增強(qiáng)填料,相較純基體材料,改性后的復(fù)合材料線燒蝕率降低了54.7%。在燒蝕過程中復(fù)合材料發(fā)生了陶瓷化反應(yīng),生成了陶瓷質(zhì)SiC,且BER的加入使熱解過程中石墨結(jié)構(gòu)更加有序,進(jìn)而提高了陶瓷層的強(qiáng)度。Zhang等 指出加入 ZrB2-SiC復(fù)合填料能夠使復(fù)合材料長時(shí)間處于燒蝕環(huán)境下而不損壞,同時(shí)詳細(xì)分析了復(fù)合材料的燒蝕狀態(tài)和燒蝕機(jī)理,如圖2所示。對于Tmax=2480℃燒蝕100s的復(fù)合材料,由于氧化鋯(ZrO2)相的粗化和玻璃態(tài)氧化硅(SiO2) 相的轉(zhuǎn)變,試樣表面形成了致密的ZrO2+SiO2層,中間則因SiO2的不完全融化形成了多孔ZrO2+SiO2層,最下方則由于SiC的活性氧化只留下了ZrO2層;當(dāng)燒蝕時(shí)間持續(xù)到200s(Tmax=2465℃)時(shí),表面SiO2揮發(fā)剝落,形成多孔ZrO2層,中間則由于玻璃態(tài)SiO2增加了ZrO2顆粒層的粘度而形成了致密的SiO2+ZrO2層,最下方為多孔ZrO2層;最后隨著燒蝕時(shí)間延長至500s(2440℃),ZrO2顆粒在表面堆積燒結(jié)形成致密的ZrO2層,中間層由于玻璃態(tài) SiO2擴(kuò)散受到限制而形成了致密的SiO2+ZrO2層,最下方為多孔ZrO2層。這說明復(fù)合材料的燒蝕行為受微觀結(jié)構(gòu)、組分分布、燒蝕溫度、燒蝕時(shí)間和形成的氧化層等多種因素的影響。 除了使用高溫陶瓷之外,碳納米管和炭黑等碳基納米粒子也被證明是增強(qiáng)復(fù)合材料力學(xué)和燒蝕性能的有價(jià)值的候選材料,即使只添加很少量的碳納米管,對復(fù)合材料的抗燒蝕性能的提升也十分顯著。一方面,碳納米管能夠提高復(fù)合后材料的熱導(dǎo)率。Park等對比了酚醛樹脂(PR)、隨機(jī)切碎的碳纖維增強(qiáng)酚醛復(fù)合材料(RCFPC)、編織碳纖維氈增強(qiáng)酚醛復(fù)合材料(MCFPC)和編織碳纖維氈/CNT增強(qiáng)酚醛復(fù)合材料(MCF/CNTPC)四種材料在1300℃下的燒蝕性能,碳納米管的加入使復(fù)合材料的燒蝕性能提高了25%,相較純酚醛樹脂,其燒蝕率下降了78.6%。對比四種材料的熱導(dǎo)率發(fā)現(xiàn),碳納米管的引入使復(fù)合材料的熱導(dǎo)率顯著提高,如圖3所示。Ahmad等采用氧乙炔火焰測試進(jìn)行燒蝕試驗(yàn),結(jié)果表明復(fù)合材料的線燒蝕速率隨碳納米管含量的增加而降低,當(dāng)樣品中碳納米管含量為0.4%時(shí),燒蝕效果最好,且與不含多壁碳納米管的原始復(fù)合材料相比,含有多壁碳納米管的復(fù)合材料具有更好的導(dǎo)熱性。另一方面,碳納米管能夠促進(jìn)復(fù)合材料的石墨化過程,在燒蝕過程中形成具有優(yōu)異性能的石墨結(jié)構(gòu),相較純酚醛樹脂,加入碳納米管能夠使復(fù)合材料抗燒蝕性提高30%以上,在燒蝕過程中,碳納米管充當(dāng)了成核劑的作用,作為碳化酚醛樹脂石墨化的晶體生長核,其周圍形成緊密的石墨結(jié)構(gòu)進(jìn)而提高了復(fù)合材料的耐高溫?zé)g性能 。Natali等也得到了類似的結(jié)果。碳纖維/樹脂基復(fù)合材料的燒蝕機(jī)理如圖4所示,復(fù)合材料在燒蝕過程中可劃分為碳化層和熱解層。在氧?乙炔燒蝕的過程中,樹脂最先發(fā)生降解,吸收一定熱量并依附在纖維骨架上形成石墨結(jié)構(gòu),且在此過程中,樹脂降解產(chǎn)生的氣體向外逸出,在到達(dá)材料表面后形成氣膜并作為反應(yīng)屏障,阻止熱量傳輸。 近年來,其他新型抗燒蝕復(fù)合材料也越來越多。郭慧等利用長度分別為6mm和3mm的纖維增強(qiáng)酚醛氣凝膠,并對比了二者的抗燒蝕性能,研究發(fā)現(xiàn)以6mm 纖維為增強(qiáng)相的復(fù)合材料具有更低的室溫?zé)釋?dǎo)率和更強(qiáng)的抗燒蝕能力。張鵬飛等利用陶瓷先驅(qū)體對纖維進(jìn)行抗氧化防護(hù),并在纖維骨架中填充酚醛樹脂,制得了一種抗氧化三維纖維增強(qiáng)酚醛氣凝膠材料,該材料在燒蝕過程中,熔融的先驅(qū)體陶瓷氧化物包覆在纖維表面,并填封纖維間隙,使復(fù)合材料能夠在高溫環(huán)境下長期存在。Cheng等制備的碳纖維氈?酚醛燒蝕材料(NCF-PR) 在電弧燒蝕過程中線燒蝕率低至0.029mm/s,在樣品表面溫度超過2000℃的情況下,樣件內(nèi)18mm處溫度僅為150℃,其原因在于燒蝕過程中樹脂降解吸收熱量,且復(fù)合材料內(nèi)部纖維能夠很好地維持網(wǎng)狀結(jié)構(gòu),防止降解后殘余的碳被高速氣流吹走,進(jìn)而防止復(fù)合材料被進(jìn)一步燒蝕。碳纖維/環(huán)氧樹脂復(fù)合材料在接枝有機(jī)硅后其抗燒蝕性得到了顯著提升,且有機(jī)硅含量越高其效果越明顯 。燒蝕后燒蝕中心形成了多孔碳層,其主要由二氧化硅和碳組成,這是由于在燒蝕過程中有機(jī)硅會熱解為類SiO2物質(zhì),并在表面形成保護(hù)層,且高溫下樹脂降解形成的熔融碎片會在熱解氣體的推動(dòng)下不斷向表面遷移,最終在表面聚結(jié)后形成致密的多孔炭層。 綜上所述,抗燒蝕型復(fù)合材料的防護(hù)機(jī)理可歸結(jié)為兩點(diǎn): (1)燒蝕過程中樹脂基體降解產(chǎn)生的氣體向外溢出,在材料表面形成氣膜以阻止外部熱量向內(nèi)傳遞,且降解產(chǎn)物依附在內(nèi)部增強(qiáng)纖維上形成高強(qiáng)度碳層,進(jìn)一步保護(hù)復(fù)合材料; (2)類陶瓷或陶瓷填料在燒蝕過程中被嚴(yán)重氧化形成隔熱陶瓷層,對復(fù)合材料起到良好的保護(hù)作用,如圖4所示。但是,部分材料在受到高溫或受到高溫后冷卻的過程中,其體積會發(fā)生變化,對復(fù)合材料造成進(jìn)一步的損傷,因此在制備復(fù)合材料時(shí)應(yīng)考慮避免此類現(xiàn)象 。此外,對納米級別的填料來說,如納米陶瓷顆粒與碳納米管,其在高濃度下會出現(xiàn)聚集現(xiàn)象 。因此必須優(yōu)化這類填料在復(fù)合材料中的含量,并且必須均勻分散,以便其與基體材料建立強(qiáng)相互作用,否則,隨著添加量的增加,復(fù)合材料的性能將會惡化。對于有絕緣性、導(dǎo)電性等特殊服役要求的復(fù)合材料,大部分增強(qiáng)填料無法得到應(yīng)用,因此開發(fā)新型抗燒蝕材料也是一種前景可觀的研究方向。 耐磨損增強(qiáng)方法及機(jī)理 樹脂基摩擦材料優(yōu)異的耐磨性、低廉的成本且制備簡單等優(yōu)點(diǎn)使其得到越來越廣泛的應(yīng)用。然而,如今人們對飛機(jī)、汽車安全性能的要求不斷提高,現(xiàn)有的傳動(dòng)、制動(dòng)等摩擦材料勢必要不斷進(jìn)行革新,且復(fù)合材料在摩擦過程中受到多種因素影響,發(fā)生的變化也非常復(fù)雜,因此開展樹脂基復(fù)合材料的耐磨性研究是十分必要的。 目前,樹脂基摩擦材料已被大量用作汽車、飛機(jī)、賽車及其他車輛的剎車片的組成材料。高質(zhì)量的摩擦復(fù)合材料必須具備優(yōu)異的性能,如高熱穩(wěn)定性、低磨損率、低噪音、穩(wěn)定且足夠的摩擦系數(shù)、可靠的抗衰退性以及生態(tài)友好性。然而,對純樹脂基摩擦材料而言,其在摩損過程中產(chǎn)生的摩擦熱的作用下會發(fā)生嚴(yán)重的衰退現(xiàn)象,且在載荷的作用下磨屑不斷剝落并在摩擦面留下大量凹坑和犁溝,導(dǎo)致摩擦材料表面的粗糙度和磨損率急劇升高。因此,向樹脂基摩擦材料中引入增強(qiáng)填料以增強(qiáng)其承載能力和抗衰退能力是當(dāng)下的主要研究方向。摩擦復(fù)合材料通常由熱固性樹脂基體和摩擦改性填料組成,其中樹脂材料主要起粘合劑的作用,并通過纖維或顆粒增強(qiáng)復(fù)合材料的力學(xué)性能和摩擦性能。 纖維在摩擦復(fù)合材料界面制動(dòng)過程中發(fā)揮著重要作用,并能夠有效改善樹脂基體耐熱性差等缺點(diǎn) 。王亞楠等向硼酸酯改性后的酚醛樹脂中引入玻璃纖維增強(qiáng)填料,較純樹脂而言,復(fù)合材料的摩擦系數(shù)降低了22%。王春紅等將竹纖維(BF)引入環(huán)氧樹脂(EP)中,制得了BF/EP 復(fù)合材料。相同測試環(huán)境下,復(fù)合材料的體積磨損量較純環(huán)氧樹脂而言最多可降低65%。其原因在于,當(dāng)包覆在纖維表層的基體磨損脫落后,質(zhì)地較硬的BF能很好地承受和傳遞接觸面的大部分載荷,且纖維不易被拔出和拉斷,有效提高了復(fù)合材料的耐磨性。此外,向樹脂基體引入碳纖維能夠有效提高復(fù)合材料的物理性能和耐磨性,且隨著碳纖維含量的增加,其對復(fù)合材料的增強(qiáng)效果越來越顯著。Ahmadijokani等指出,碳纖維加入樹脂材料中后,復(fù)合材料的儲能模量增加,因而復(fù)合材料的剛度有所提高。在磨損實(shí)驗(yàn)中,碳纖維的多層微結(jié)構(gòu)及其固有的潤滑作用有助于在磨損表面形成牢固且粘附的潤滑膜,從而有效降低磨損率。然而,加入碳纖維加劇了復(fù)合材料的熱衰退行為,且隨著滑動(dòng)速度和載荷的提高,摩擦熱升高,衰退行為更加強(qiáng)烈。Rahmani 等對比了芳綸纖維(KFR)、玻璃纖維(GFR)和碳纖維(CFR)三種增強(qiáng)材料對復(fù)合材料耐磨性的影響,如圖5所示。從圖5可以明顯看出碳纖維/樹脂復(fù)合材料的耐磨性最好,玻璃纖維/樹脂復(fù)合材料次之,對比它們的顯微硬度可知,復(fù)合材料的硬度越高,磨損率越低。這是由于耐磨性是硬度和韌性這兩種力學(xué)性能的函數(shù),即實(shí)驗(yàn)時(shí)塑性變形越小的材料耐磨性越好。 除纖維填料外,陶瓷顆粒因其優(yōu)異的力學(xué)性能和較低的溫度敏感性而被廣泛用于樹脂基摩擦材料,其在磨損過程中能夠在摩擦界面形成摩擦膜,極大地提高復(fù)合材料的耐磨性。Vlastimil等 研究了不同SiC顆粒尺寸條件下摩擦膜的形成,結(jié)果表明,摩擦膜的穩(wěn)定性隨著顆粒尺寸的增加而增加。Sun等在探究樹脂基摩擦材料的摩擦膜力學(xué)性能與摩擦性能的關(guān)系時(shí)發(fā)現(xiàn),摩擦材料表面粗糙度越高,其在低溫下磨損率越低。這是由于摩擦過程中產(chǎn)生的磨屑更容易在粗糙顆粒周圍聚集,加速摩擦膜的形成;然而,因摩擦面磨屑的主要成分是樹脂基體碎屑,隨著溫度升高,摩擦材料的熱衰退更加顯著。由此可得,摩擦材料顆粒表面越粗糙,越有利于摩擦膜的形成,但會降低摩擦材料的抗衰退性。其他顆粒填料對樹脂基摩擦材料的防護(hù)機(jī)理與陶瓷顆粒類似,如銅顆粒同樣能以在摩擦面形成摩擦膜的形式降低摩擦材料的磨損率,但隨著磨損的不斷進(jìn)行,銅顆粒會從摩擦材料表面脫落,導(dǎo)致其耐磨性有所下降 。 考慮到摩擦材料復(fù)雜的服役工況,學(xué)者對其摩擦過程中的磨損機(jī)理展開了研究,如表3所示。不同摩擦環(huán)境下復(fù)合材料的磨損機(jī)理不同。玻璃纖維/樹脂復(fù)合材料在干滑動(dòng)(Dry)、油潤滑滑動(dòng)(Oil)和惰性氣體滑動(dòng)(Argon)三種不同滑動(dòng)環(huán)境下的磨損率如圖6所示 。由圖6可知,摩擦材料在惰性氣體環(huán)境中的磨損率最大,這是由于氣體會將玻璃纖維碎片分離并帶離摩擦區(qū)域,使其無法在復(fù)合材料表面形成保護(hù)膜,加速材料的磨損。反之,油潤滑劑則能夠吸附摩擦?xí)r剝落的玻璃纖維碎片并在材料表面形成保護(hù)膜從而降低材料的磨損率。此外,隨著摩擦速率的增加,油潤滑環(huán)境下摩擦材料的磨損率反而有所降低,其原因是摩擦面溫度的升高產(chǎn)生熱擴(kuò)散,軟化樹脂基體使玻璃纖維更容易破裂,加速表面保護(hù)膜的形成,摩擦系數(shù)減小。 不同溫度下,復(fù)合材料的磨損機(jī)理同樣不同。以熱解碳改性碳纖維立體織物增強(qiáng)聚酰亞胺復(fù)合材料(PI-C/CF)為例,三種溫度下該復(fù)合材料的磨損過程如圖7所示。室溫下,復(fù)合材料在磨損過程中增強(qiáng)相和基體產(chǎn)生磨屑并不斷剝落,形成潤滑膜,并在磨損過程中不斷擴(kuò)大。因此,室溫下的磨損機(jī)理主要包括連鎖效應(yīng)、黏著和磨粒磨損;在380℃時(shí),基體和增強(qiáng)相因摩擦和剪切而斷裂,跑合磨損完成后,磨屑產(chǎn)生形變并粘附在復(fù)合材料表面,形成自潤滑膜;同時(shí),樹脂基體在高溫下會發(fā)生熱解并被不斷氧化,使復(fù)合材料表面出現(xiàn)微孔和微裂紋。因此,此時(shí)的磨損機(jī)理可斷定為黏著磨損、磨粒磨損和氧化磨損;在RT~380℃~RT環(huán)境下,復(fù)合材料的磨損機(jī)理與380℃時(shí)類似,但由于周期性環(huán)境變化的影響,摩擦表面的潤滑膜會不斷被撕裂并從復(fù)合材料表面剝落,故可認(rèn)為交變溫度下的磨損機(jī)理為黏著磨損和氧化磨損。 在不同載荷下,試樣與載荷的實(shí)際接觸面積不同,材料的磨損率在實(shí)質(zhì)上是由其承載面積控制的。低載荷下,復(fù)合材料表面出現(xiàn)大量微裂紋,如圖8a所示 。在摩擦磨損過程中,試樣表面的微凸點(diǎn)在周期性循環(huán)載荷作用下發(fā)生微形變和微熔化。由于復(fù)合材料中存在的孔隙、雜質(zhì)等缺陷,在這種周期性形變的作用下,復(fù)合材料表面應(yīng)力集中處分子鏈或分子間鍵斷裂并形成裂紋,此時(shí),磨損形式主要為疲勞磨損;隨著載荷增加,磨損表面出現(xiàn)大量劃痕,其主要磨損形式是磨粒磨損。這是由于樹脂基體較軟,此時(shí),參與磨損的是復(fù)合材料表面的微凸塊,其在載荷的作用下發(fā)生變形并產(chǎn)生微裂紋,并隨著磨損的進(jìn)行從復(fù)合材料表面脫離,在摩擦面堆積并造成磨粒磨損。 綜上所述,樹脂基摩擦材料在引入填料后的耐磨損機(jī)理如圖9所示,在纖維和顆粒類填料的共同作用下,復(fù)合材料的承載能力和耐磨性得到了明顯提高。各類填料對樹脂基摩擦材料的影響如表4所示,可見,僅由單一類型填料增強(qiáng)的樹脂基摩擦材料難以滿足復(fù)雜工況對摩擦材料的性能要求,因此,使用混合填料已成為樹脂基摩擦材料的普遍趨勢。而摩擦材料的性能是一個(gè)多準(zhǔn)則決策問題,在探究各類與性能相關(guān)的問題時(shí),需要綜合考量摩擦材料的耐磨性、力學(xué)性能等方面,且同一材料在不同環(huán)境下的磨損形式、磨損機(jī)理不盡相同。因此,對復(fù)合材料磨損機(jī)理的探究任重而道遠(yuǎn),在不斷的研究過程中形成系統(tǒng)、完整的理論體系對復(fù)合材料的發(fā)展具有重要指導(dǎo)作用。 耐腐蝕增強(qiáng)方法及機(jī)理 腐蝕是日常生活中最常見的材料失效形式。與地震、海嘯等“驚天動(dòng)地”的自然災(zāi)害不同,腐蝕會在無聲無息中對材料造成極大的破壞。根據(jù)世界腐蝕組織的一項(xiàng)調(diào)查,每年全球的經(jīng)濟(jì)損失有超過4萬億美元是腐蝕造成的。此外,材料的腐蝕還會產(chǎn)生嚴(yán)重的環(huán)境污染與資源浪費(fèi) 。由于涂覆有機(jī)防腐涂料具有施工簡便、適用性廣、成本低廉且性能優(yōu)越等優(yōu)點(diǎn),樹脂基復(fù)合材料在防腐領(lǐng)域主要以防腐涂層的形式存在,其防腐機(jī)理主要可分為屏蔽和抑制作用,在涂層內(nèi)部,樹脂材料主要起屏蔽作用以防止腐蝕介質(zhì)向金屬內(nèi)部方向擴(kuò)散;在金屬基體表面,樹脂基材料通過與金屬基體的強(qiáng)粘結(jié)作用和化學(xué)作用防止金屬基體發(fā)生腐蝕,從而實(shí)現(xiàn)防腐 。 然而,受熱固性樹脂材料高交聯(lián)密度的影響,樹脂基材料中會產(chǎn)生微裂紋和孔洞,在樹脂基材料中形成針孔狀孔隙,在實(shí)際應(yīng)用中,腐蝕性介質(zhì)分子(如水、氧和離子)會滲透到復(fù)合涂層中 。在濕熱環(huán)境下,復(fù)合材料會吸水導(dǎo)致樹脂基體脹大,使界面層結(jié)構(gòu)遭到破壞,從而導(dǎo)致復(fù)合材料受力狀態(tài)發(fā)生變化,如圖10所示 。水分子在吸濕過程中影響了分子鏈間的折疊距離和破壞了分子間的范德華力。另外,水分子擴(kuò)散到樹脂基體中會引起基體中某些極性基團(tuán)產(chǎn)生化學(xué)反應(yīng),使基體水解或破壞其中的鏈結(jié)構(gòu),削弱分子間化學(xué)鍵的結(jié)合力,從而降低其防腐性能。此外,樹脂材料對紫外線的低穩(wěn)定性也在一定程度上限制了它的應(yīng)用。 此外,復(fù)合材料在濕熱環(huán)境下的服役時(shí)間越長,其力學(xué)性能的損傷越顯著 。在諸如海水等堿性環(huán)境中,復(fù)合材料除了受吸濕性影響外,還會受到水中堿性離子的影響。對比濕熱和堿性環(huán)境下玻璃纖維/環(huán)氧乙烯基酯復(fù)合材料的吸濕速率可知,相同時(shí)間內(nèi),堿性環(huán)境中復(fù)合材料吸水率較濕熱環(huán)境更大,如圖11所示,即堿性介質(zhì)促進(jìn)了復(fù)合材料的吸濕速度。對比兩種環(huán)境腐蝕后的復(fù)合材料表面形貌可發(fā)現(xiàn),相同時(shí)間內(nèi),堿性環(huán)境對試樣的破壞程度遠(yuǎn)大于濕熱環(huán)境。可以判斷堿溶液除了會對樹脂基體造成嚴(yán)重腐蝕外,還會透過基體并進(jìn)一步腐蝕其中的纖維,削弱纖維與基體界面的結(jié)合力,加劇纖維與樹脂基體間界面的破壞。 為解決上述問題,目前主要從以下兩方面提高樹脂基復(fù)合材料的防腐性能:(1)減少樹脂基復(fù)合材料中的孔隙,提高腐蝕介質(zhì)向材料內(nèi)擴(kuò)散的難度;(2)降低腐蝕介質(zhì)與復(fù)合材料間的親和力。如Fihri等制備的纖維狀二氧化硅改性環(huán)氧樹脂材料表現(xiàn)出了優(yōu)異的疏水性能,且在腐蝕環(huán)境中具有優(yōu)異的耐久性,實(shí)驗(yàn)所用碳鋼基體在涂覆該復(fù)合材料后,腐蝕電流密度降低了兩個(gè)數(shù)量級,其疏水性能是由烴鏈的低表面能和Si-O-Si網(wǎng)狀結(jié)構(gòu)的協(xié)同作用決定的。Xia等將改性二硫化鉬(MoS2)引入環(huán)氧樹脂體系,與純環(huán)氧樹脂材料相比,改性后的復(fù)合材料在3.5%(質(zhì)量分?jǐn)?shù))NaCl溶液中腐蝕35d后,其耐腐蝕性能提高了近三個(gè)數(shù)量級。Dagdag等以亞甲基二苯胺為固化劑制備了環(huán)氧樹脂復(fù)合涂層,并以3% (質(zhì)量分?jǐn)?shù))NaCl為腐蝕介質(zhì),測試復(fù)合涂層的耐腐蝕性。復(fù)合涂層的防腐蝕效率最高可達(dá)93%左右,這是因?yàn)橥暾母叻肿迎h(huán)氧涂層可以抑制腐蝕環(huán)境中腐蝕性物質(zhì)的進(jìn)入。Situ等向環(huán)氧樹脂中加入聚苯胺?氮化鈦納米填料,制得了具有高耐腐蝕性的復(fù)合材料,相較純環(huán)氧樹脂材料,復(fù)合材料的阻抗數(shù)量級提高了1~3倍。Yao等制備了聚乙烯醇/酚醛(PVB/PF) 復(fù)合材料,在3.5%(質(zhì)量分?jǐn)?shù))的NaCl中浸泡30d后,復(fù)合材料的低頻阻抗模量(|Z|0.01Hz)為2.41×107Ω·cm2,這是因?yàn)镻VB和PF形成了均勻致密的結(jié)構(gòu),使復(fù)合材料具有良好的柔韌性、較高的機(jī)械強(qiáng)度和優(yōu)良的阻隔性能。Li等在聚氨酯(PU)制備中合成了銅配合物(Cu(HD)2),加入Cu2+后形成的配位鍵改善了聚氨酯的力學(xué)性能,使其結(jié)構(gòu)更加緊密,復(fù)合材料的|Z|0.01Hz值從6.033×106Ω·cm2提高到了7.943×107Ω·cm2,且復(fù)合材料具有釋放Cu2+的抑菌作用,其在防腐防污領(lǐng)域具有很好的潛力。 向環(huán)氧樹脂中添加導(dǎo)電聚合物也是提高復(fù)合材料耐腐蝕能力的可行方式之一。缺陷少、石墨化程度高的石墨烯納米片(GO)也是有效提高樹脂基復(fù)合材料耐腐蝕性的增強(qiáng)填料之一,適量 GO的加入不僅能有效提高樹脂基復(fù)合涂料的耐腐蝕性,還能提高其韌性和結(jié)合強(qiáng)度,在10%(質(zhì)量分?jǐn)?shù))NaCl腐蝕液中的對比實(shí)驗(yàn)表明,當(dāng)GO質(zhì)量分?jǐn)?shù)為1.0%時(shí),復(fù)合材料的防腐性能最好 。Dermani等向GO改性環(huán)氧樹脂體系加入了活性輔助劑,增強(qiáng)了GO與環(huán)氧樹脂間的相容性,并促進(jìn)其在樹脂體系中的分散。加入活性輔助劑后的復(fù)合材料中GO無明顯團(tuán)聚,且復(fù)合材料在3.5%(質(zhì)量分?jǐn)?shù))NaCl溶液中腐蝕14d后,相較未加入活性輔助劑的材料,其質(zhì)量損失減少了40%。此外,無機(jī)納米功能填料能夠均勻分散在基體中,堵塞樹脂固化過程中產(chǎn)生的微孔道,提高復(fù)合材料的耐腐蝕性。Chang等利用納米鑄造技術(shù)制備了具有仿生疏水表面的環(huán)氧/石墨烯復(fù)合涂層 (HEGC),表面水接觸角約為127°,與純環(huán)氧涂層相比,HEGC涂層腐蝕電流密度降低,阻抗模值得到極大提高。Mo等研究利用功能化石墨烯(FG)和FGO提高PU涂層的抗腐蝕性能。研究表明,FG和FGO的引入均降低了涂層的腐蝕電流密度,提高其防腐保護(hù)效率,石墨烯復(fù)合防腐涂層的防腐蝕性能與純PU涂層相比明顯提高,這是因?yàn)榫哂袧櫥妥韪粜缘腇G和FGO片狀填料分散在聚氨酯基體后,增加腐蝕介質(zhì)的擴(kuò)散路徑的曲折程度,復(fù)合涂層的抗腐蝕性能大大提高。 近年來,隨著對長期防腐能力要求的不斷提高,研究人員開發(fā)出了受到機(jī)械損傷后能夠自我修復(fù)的自愈合防腐材料。目前,材料的自愈合性能主要來自于向材料內(nèi)部添加具有緩蝕效果的微粒,這些材料能夠促進(jìn)材料內(nèi)部分子間的作用力并在材料受到損傷后為材料提供后續(xù)防腐能力。Kim等將碳納米管(CNTs)嵌入溴丁基橡膠(BIIR)制備了CNT/BIIR自愈合復(fù)合材料,并將其涂覆在鋼板上,在模擬葉輪工作環(huán)境下測試復(fù)合材料的耐腐蝕性能,經(jīng)過40h的腐蝕后,鋼板邊緣出現(xiàn)銹跡,但幾乎覆蓋整個(gè)前表面的雙層涂層并沒有剝落,而是一直粘附在基底上,防止其生銹。另外,在150~170℃下測試復(fù)合材料的自愈合特性,結(jié)果表明材料表面的裂紋只需1h便能完全愈合。Liu等以聚丙二醇(D400)為交聯(lián)劑,通過接枝嘧啶酮(UPy)將氫鍵引入環(huán)氧網(wǎng)絡(luò),所制得的自愈合環(huán)氧復(fù)合材料在沒有任何干預(yù)的情況下,即使在水浸條件下,也能在5min內(nèi)發(fā)揮自愈功能,且電化學(xué)阻抗譜測試結(jié)果表明,該自愈合涂層在NaCl溶液中浸泡60d后具有較高的|Z|0.01Hz值,為4.8×1010Ω·cm2 。其自愈合過程如圖12所示,UPy?D400的引入能夠確保分子鏈的高流動(dòng)性,在室溫下使損壞的涂層界面快速閉合。Wang等向純環(huán)氧樹脂中加入緩蝕劑苯并三唑(BTA),對比發(fā)現(xiàn)加入6%BTA的復(fù)合材料的耐腐蝕性能最好,其在3.5%(質(zhì)量分?jǐn)?shù))的NaCl溶液中的耐腐蝕性提高了1.4倍,這是由于BTA具有優(yōu)異的超疏水性能,可以在不破壞材料微觀結(jié)構(gòu)完整性的情況下延長腐蝕介質(zhì)在材料中的擴(kuò)散路徑,且材料表面損傷后,BTA可以從其損傷區(qū)域釋放出來,提高復(fù)合材料的自愈合性能。 綜上所述,復(fù)合材料的腐蝕和老化是不可避免的,目前針對樹脂基防腐材料的研究主要集中在添加增強(qiáng)相,阻止腐蝕介質(zhì)向復(fù)合材料內(nèi)部滲透,即主動(dòng)防腐領(lǐng)域。近年來,盡管有學(xué)者展開了被動(dòng)防腐(即自愈合復(fù)合材料)的研究,但目前針對這方面的研究尚淺,所研制的復(fù)合材料的自愈合作用不可逆,且承載能力受到空間的限制,其愈合性能和力學(xué)性能相互制約。此外,因?yàn)樽杂蠌?fù)合材料的分子間相互作用非常敏感,并且對水、酸、堿分子具有滲透性,所以其對酸堿腐蝕的抵抗力較低。同時(shí),由于具有自愈性能的材料通常力學(xué)性能較差,自愈性能與材料力學(xué)性能之間存在相互限制。因此,有必要根據(jù)其物理和化學(xué)性質(zhì)設(shè)計(jì)出合適的聚合物,合理利用填料優(yōu)良的理化性能改善自愈合復(fù)合材料的綜合性能,降低其成本,這將會是未來很長一段時(shí)間的研究方向。理想情況下,防腐材料應(yīng)該具有高阻隔能力、良好的力學(xué)和自愈性能,能夠適用于重型防腐應(yīng)用。 結(jié)語與展望 改性后的樹脂基復(fù)合材料在抗燒蝕、耐磨損和耐腐蝕等表面防護(hù)領(lǐng)域表現(xiàn)出了優(yōu)異的性能,但綜述國內(nèi)外研究成果后發(fā)現(xiàn),其在制備和使用中仍存在一系列問題,如填料與樹脂體系無法緊密相容、某些填料在樹脂體系中均勻分散難度大、改善某種性能的同時(shí)降低了其他方面的性能等。面對材料技術(shù)高速發(fā)展的趨勢,未來應(yīng)結(jié)合材料基因組計(jì)算技術(shù)對樹脂基復(fù)合材料進(jìn)行進(jìn)一步組分和結(jié)構(gòu)優(yōu)化,結(jié)合有機(jī)與無機(jī)材料的工藝性能特點(diǎn),筆者認(rèn)為,在后續(xù)的研究工作中,應(yīng)注意以下三個(gè)方面內(nèi)容: 1 高性能、多功能、輕量化是基本性能要求復(fù)合材料的服役環(huán)境十分復(fù)雜,部分材料在滿足功能材料要求的基礎(chǔ)上,還需要充當(dāng)承重結(jié)構(gòu)件,有些部件在服役過程中還會受到嚴(yán)重的沖蝕作用,這意味著材料還應(yīng)該具有高抗沖蝕性和一定的斷裂韌性。此外,復(fù)合材料輕量化已成為近年來的熱點(diǎn)問題,材料的質(zhì)量越輕,設(shè)備運(yùn)行速度就越快,續(xù)航時(shí)間就越長。因此,在提高復(fù)合材料性能的過程中,還應(yīng)同時(shí)注意復(fù)合材料的輕量化問題。 2 規(guī)范、系統(tǒng)的理論指導(dǎo)是重要保障目前,針對增強(qiáng)改性后的樹脂基復(fù)合材料的研究主要是為了提高復(fù)合材料的實(shí)用性,其機(jī)理方面的研究較少,尤其是對于服役環(huán)境復(fù)雜的樹脂基摩擦材料,其磨損形式受多種因素影響,掌握其摩擦磨損機(jī)理至關(guān)重要。因此,研究樹脂基復(fù)合材料的增強(qiáng)機(jī)理及復(fù)合材料在服役過程中的損傷機(jī)理,形成一套完善的理論體系,對樹脂基復(fù)合材料的結(jié)構(gòu)設(shè)計(jì)和改良有重要指導(dǎo)意義。 3 綠色、環(huán)保的材料特性是大勢所趨熱固性樹脂固化后不溶不融的特性使其應(yīng)用領(lǐng)域廣闊,卻也使其在循環(huán)回收方面給人們帶來了極大的困擾。目前主要的處理方式有填埋、研磨、燃燒和熱解等,這些方法不僅會消耗大量能源,造成嚴(yán)重的資源浪費(fèi),還會對環(huán)境產(chǎn)生一定污染。樹脂基復(fù)合材料的回收利用已成為實(shí)現(xiàn)環(huán)境保護(hù)和社會可持續(xù)發(fā)展的重要挑戰(zhàn)。因此,無論是開發(fā)新型復(fù)合材料還是改進(jìn)現(xiàn)有材料時(shí)都應(yīng)把其可回收性作為設(shè)計(jì)依據(jù)之一,此舉不僅能夠賦予樹脂基復(fù)合材料可持續(xù)發(fā)展能力,還是降低其成本、擴(kuò)大其應(yīng)用范圍的長久之計(jì)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414