為應對氣候變化,全球各國制定了一系列政策條款要求在2030年實現碳中和,尋求和發展清潔可再生能源,完成從化石能源向清潔能源的快速過渡。在可再生能源中,氫能作為一種幾乎零CO2和溫室氣體排放的能源[1~3],引起了各國的重點關注。在氫能的眾多運輸方式中,管道運輸具有體量大、距離遠、能耗損失低等優點,可增大氫能資源的市場覆蓋度,在能源結構優化調整中具有很高的經濟性[4, 5],但新建管道成本較高制約了氫能的長距離輸送環節發展[6]。目前,利用現有天然氣管道摻氫輸送可實現氫能長距離、大規模、網絡化運輸需求,國內外也已經開展大量天然氣和氫氣摻混技術研究[7~10]。然而,現有天然氣管道長期服役后內外均會出現腐蝕缺陷,在此區域會有應力集中,并且氫在此區域容易發生聚集。隨后應力集中和氫富集會誘發材料產生微裂紋,最終導致材料發生脆性斷裂,造成安全風險。

在役天然氣管道在運行過程中,不可避免地受到自然災害、外部壓力、環境影響或第三方破壞而產生腐蝕、凹陷、裂紋等各種宏觀結構缺陷[11],同時金屬管材內部存在大量位錯、晶界、析出相、非金屬夾雜物等微觀組織缺陷[12]。目前,對位錯、晶界和非金屬夾雜物[10,13]等各種微觀組織缺陷的氫捕獲行為進行了廣泛研究,而關于氫原子在管道腐蝕、凹陷和裂紋等宏觀結構缺陷上的擴散和分布研究不足。郭詩雯等[14]針對雙腐蝕缺陷管道上的氫濃度分布規律研究表明,缺陷長度會顯著影響其周圍氫分布狀態。劉韋辰等[15]基于有限元的數值分析模型,研究了拉伸應變作用下X80管道腐蝕缺陷處的氫原子分布,研究表明隨著缺陷長度的減小和缺陷深度的增大,氫原子更集中在缺陷的中心處。由此不難看出,內部壓力、缺陷位置、缺陷長度和深度等因素會對缺陷處氫原子富集狀態產生顯著影響。然而,管材內局部富集的氫濃度無法通過現有技術手段測量,因此明確氫原子在腐蝕缺陷處擴散富集行為及濃度分布狀態,對現有老化管道輸氫適用性評估具有重要意義。

本文以含腐蝕缺陷的X52管道為研究對象,開展腐蝕缺陷處氫擴散和分布特征研究。通過有限元模擬,耦合應力場和氫擴散場,研究不同內壓下管道缺陷處的應力和氫濃度分布,分析缺陷長度和深度對最大氫濃度的影響。本文重點分析氫與腐蝕缺陷的相互作用,對老化管道的風險評估和氫管道的完整性管理具有重要意義。

1 數值模擬

1.1 模型

(1)

式中,D是氫擴散系數,4.32 × 10-11 m2·s-1 [18];R是氣體常數,8.41 J·mol-1·K-1;T是絕對溫度,273 K;C是氫濃度,mol·m-3;μ是化學勢。

當不考慮應力狀態時,化學勢可以寫成[19]:

(2)

式中,μ0是參考溫度和壓力下的化學勢。

然而,如果系統受到外力,化學勢μ應改寫為[20]:

(3)

式中,μσ是μ的與應力相關部分,描述為[21]:

(4)

式中,σh是靜水應力,等于3個主應力的平均值,σh =

(5)

考慮一個任意體積V的材料,其邊界是表面S,質量守恒要求V內部總氫的變化率等于通過表面S的通量[17]:

(6)

式中,∂/∂t是對時間的偏導數;n是向外的單位法向量。將

(7)

通過應用散度定理,

(8)

該方程是Fick第二定律的修正形式。在有限元軟件COMSOL Multiphysics中,稀物質傳遞的質量守恒方程如下[23]:

(9)

式中,Ra是物質的反應速率表達式。因此,在COMSOL中將Ra定義為-

1.2 初始條件和邊界條件

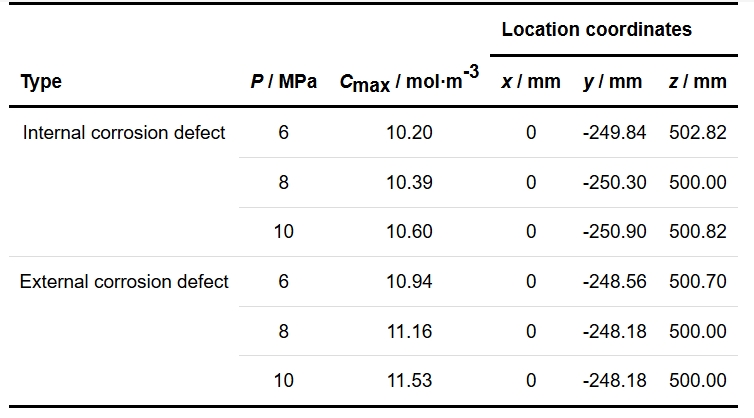

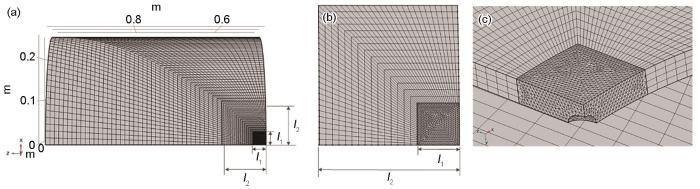

在COMSOL Multiphysics 5.6軟件中,建立了一個三維(3-D)有限元模型,用于模擬和分析內壓為6、8和10 MPa下管道內外腐蝕缺陷處的氫擴散和分布,如圖1所示。圖1a中,模擬管段的幾何參數為管長L = 2000 mm,外徑D = 508 mm,壁厚t = 9.525 mm[24]。腐蝕缺陷寬度為10 mm,缺陷長度分別為10、12、14和16 mm,缺陷深度分別為壁厚的20%、30%、40%和50%,即1.10、2.86、3.81和4.76 mm,以確定圖1b中腐蝕缺陷幾何尺寸的影響。為了節省計算時間,在模擬中使用了四分之一的模型以及其中的內部和外部腐蝕缺陷,如圖1c和d所示。

圖1

圖1 處于內部壓力下的管段示意圖,管道上存在的腐蝕缺陷的俯視圖和橫截面圖,用于數值分析的四分之一模型,模型上的內部腐蝕缺陷和外部腐蝕缺陷,內部和外部腐蝕缺陷左右邊緣示意圖

Fig.1 Schematic diagrams of a pipe segment under internal pressure (a), top and cross-sectional views of a corrosion defect present on the pipe (b), a quarter model used in numerical analysis (c), an internal corrosion defect and an external corrosion defect on the model (d), Schematic diagrams of the left and right edges of internal (e) and external (f) corrosion defect

為了平衡計算精度和計算時間,如圖2所示,該模型由兩個正方形分成3個區域。其中,區域1是邊長l1 = 30 mm的第一個正方形,包含腐蝕缺陷;區域2是邊長為l2 = 100 mm的第二個正方形,但不包含區域1;余下部分為區域3。區域2和3采用粗六面體網格,壁厚方向均勻分為4層。區域1用更精細的四面體網格劃分,腐蝕缺陷附近最小網格尺寸為1~5 mm。

圖2

圖2 模型網格劃分

Fig.2 Mesh of the model: (a) mesh of the whole model, (b) mesh of the region 1 and 2, (c) mesh of the corrosion defect

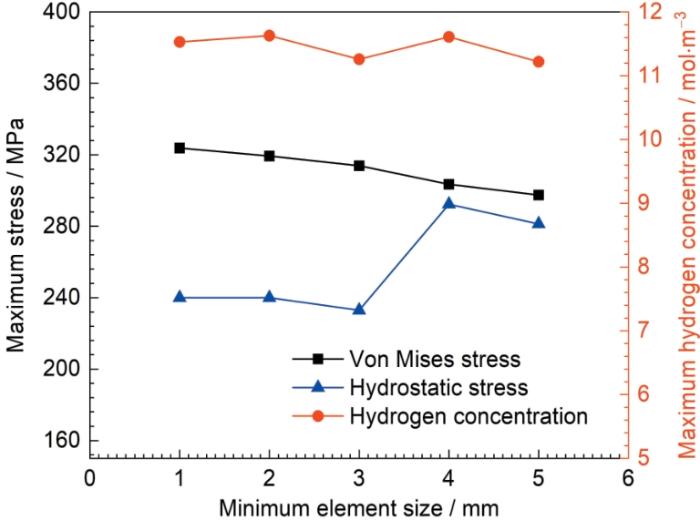

圖3為網格敏感性分析結果。可以看出,當最小單元尺寸小于3 mm時,最大應力和最大氫濃度基本不變,因此最小單元尺寸選擇為1 mm,最大單元增長速率為1.1,完整網格由53949個單元組成。采用MUMPS (multi-frontal massively parallel sparse)求解器進行求解。模擬的擴散過程持續5 × 106 s。

圖3

圖3 外部腐蝕缺陷處最大von Mises應力、靜水應力、氫濃度與網格敏感性分析

Fig.3 Maximum von Mises stress, hydrostatic stress and hydrogen concentration at the external corrosion defect and mesh sensitivity analysis

1.3 X52管線鋼的力學性能

模擬中使用的Young′s模量E = 207 GPa,Poisson比ε = 0.3。描述鋼彈塑性行為的硬化函數σhard如下[27]:

(10)

式中,σexp為根據X52鋼工程應力-應變曲線實測的應力函數;εp是塑性應變;σe是有效應力(MPa);σe/E是彈性應變;σy是屈服強度(MPa);X52鋼的屈服強度和極限抗拉強度分別為359和455 MPa。

2 實驗結果

2.1 內外腐蝕缺陷處von Mises應力分布

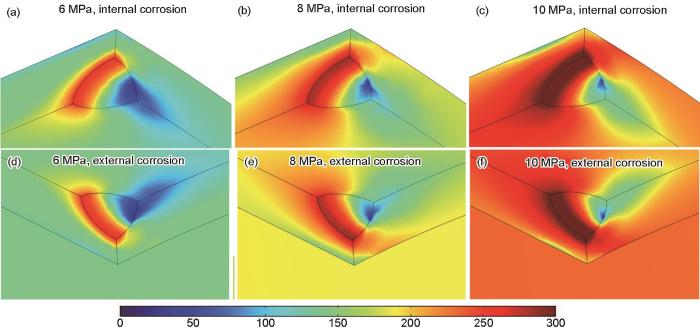

圖4展示了在不同內壓下,長度為16 mm,深度為4.76 mm的內部和外部腐蝕缺陷處von Mises應力分布。可以看出,內壓的存在使腐蝕缺陷處von Mises應力分布不均勻,發生局部應力集中,該區域應力遠高于管段其他部位。6 MPa變化到8 MPa壓力時,von Mises應力較大區域變大、應力變大。當內部壓力為10 MPa時,沿缺陷邊緣von Mises應力更大,并且僅存少部分應力較小區域。內、外腐蝕的von Mises應力分布基本相同,應力值隨內壓的增加而增大。

圖4

圖4 6~10 MPa內壓下內部和外部腐蝕缺陷處von Mises應力(MPa)分布

Fig.4 Distributions of von Mises stresses (MPa) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f)

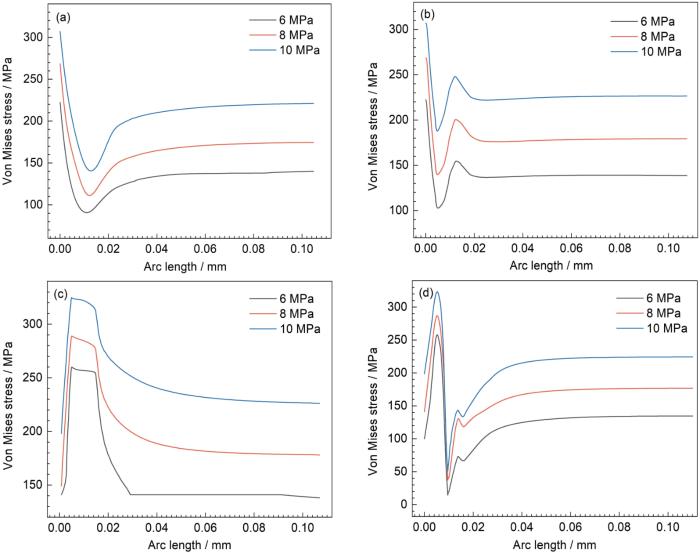

圖5a和b為沿內部腐蝕缺陷左邊緣和右邊緣von Mises應力分布。左邊緣von Mises應力從最大值減小到最小值,并在小幅增加后保持穩定。右邊緣的應力也從最大值減小到最小值,后上升到一個局部峰值,并在略微減小后趨于穩定。不同內壓下的von Mises應力大小順序為10 MPa > 8 MPa > 6 MPa。圖5c和d為沿外部腐蝕缺陷的左邊緣和右邊緣的von Mises應力分布。左邊緣的von Mises應力從最小值到最大值增加并略有下降,隨后迅速下降,最后達到穩定狀態,此時6 MPa的應力等于開始時的最小值。右邊緣的應力首先迅速上升,然后迅速下降到最小值,并再次迅速增加到一個小的局部峰值。在此峰值之后,它會再降低,隨后緩慢地上升到穩定值。總的來看,內壓越大,局部缺陷處的von Mises應力越大。

圖5

圖5 von Mises應力沿著內腐蝕缺陷左邊緣和右邊緣,以及外部腐蝕缺陷左邊緣和右邊緣的線性分布

Fig.5 Liner distributions of von Mises stresses along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

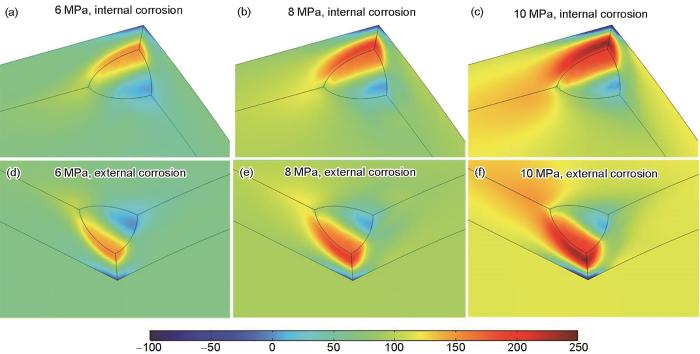

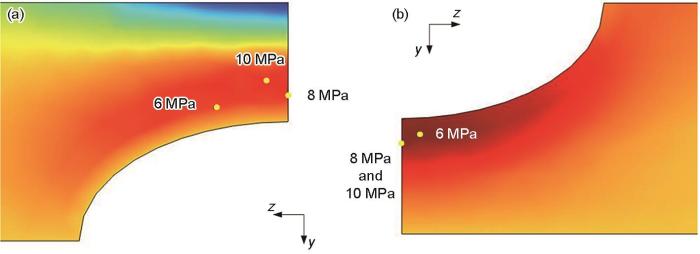

2.2 內外腐蝕缺陷處的靜水應力分布

圖6為不同內壓下,內部和外部腐蝕缺陷(長度為16 mm,深度為4.76 mm)處的靜水應力分布。圖中的彩色圖例表示靜水應力(MPa)的大小。在內壓作用下,腐蝕缺陷處會產生靜水應力集中。在6 MPa下,缺陷處的較大靜水應力在應力條上為黃色,較小的為淺藍色。在8 MPa的內壓下,較大的應力位于紅色區域,面積擴大,但藍色區域略有縮小。當內壓達到10 MPa時,出現暗紅色和深藍色區域,并且紅色區域略微偏離缺陷邊緣。總的來看,內、外腐蝕缺陷處的靜水應力分布相似,并隨內壓的增加而增大。

圖6

圖6 6~10 MPa內壓下內部和外部腐蝕缺陷處的靜水應力分布(MPa)

Fig.6 Distributions of hydrostatic stresses (MPa) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f)

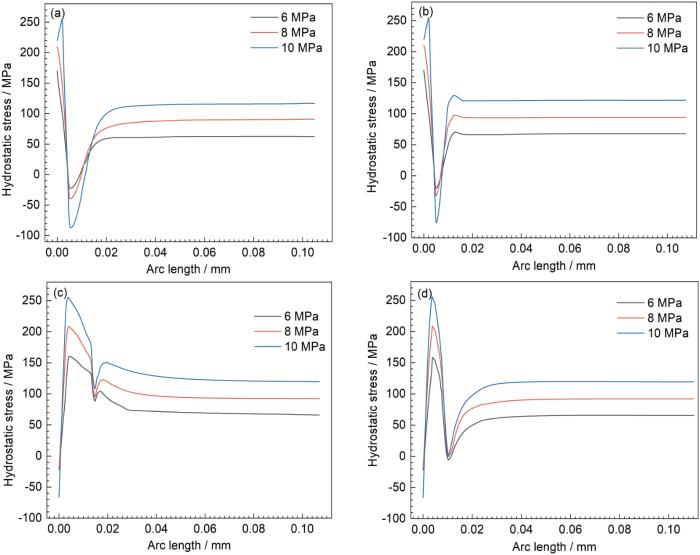

圖7

圖7 靜水應力沿著內腐蝕缺陷左邊緣和右邊緣,以及外部腐蝕缺陷左邊緣和右邊緣的線性分布

Fig.7 Liner distributions of hydrostatic stresses along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

2.3 內壓作用下氫在腐蝕缺陷處的擴散與分布

2.3.1 10 MPa下氫在外腐蝕缺陷處的擴散過程

圖8為10 MPa下外部腐蝕缺陷(長度16 mm,深度4.76 mm)處氫擴散過程,其中圖例條為氫濃度(mol/m3)的大小。從腐蝕開始到1 × 106 s,氫的擴散是均勻的,只在腐蝕缺陷處氫的擴散速度較快。1.5 × 106 s后氫在腐蝕缺陷處積累,濃度條上的暗紅色表示氫濃度變大,直到2.5 × 106 s擴散達到穩定狀態,氫分布保持不變。并且由于內部壓力,缺陷處最終氫濃度超過初始邊界值10 mol/m3。

圖8

圖8 10 MPa下外部腐蝕缺陷處的氫擴散過程

Fig.8 Hydrogen diffusion process at external corrosion defect at 10 MPa (Color legend: hydrogen concentration, mol/m3): (a) 1 × 105 s, (b) 5 × 105 s, (c) 1 × 106 s, (d) 1.5 × 106 s, (e) 2 × 106 s, (f) 2.5 × 106 s

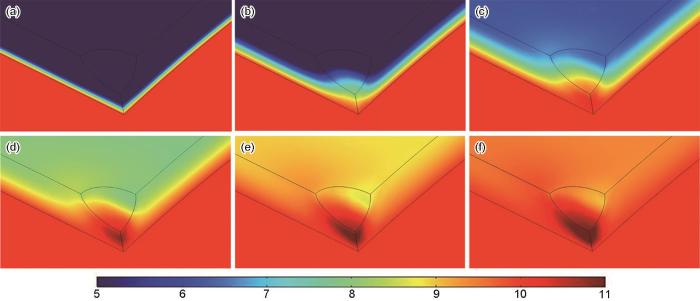

2.3.2 不同內壓下內外腐蝕缺陷處氫的分布

圖9顯示了在5 × 106 s時不同內壓下內部和外部腐蝕缺陷(長度16 mm,深度4.76 mm)處的氫分布,其中圖例條為氫濃度(mol/m3)的大小。在內壓作用下,氫在腐蝕缺陷處局部積累,積累氫濃度隨著內壓的增加而增加。在5 × 106 s時,內、外腐蝕的最大濃度均高于初始邊界條件10 mol/m3。但值得注意的是,外腐蝕缺陷處的氫濃度明顯高于內腐蝕缺陷處。

圖9

圖9 5 × 106 s時6~10 MPa內壓下內部和外部腐蝕缺陷處的氫濃度分布(mol/m3)

Fig.9 Distributions of hydrogen concentrations (mol/m3) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f) at 5 × 106 s

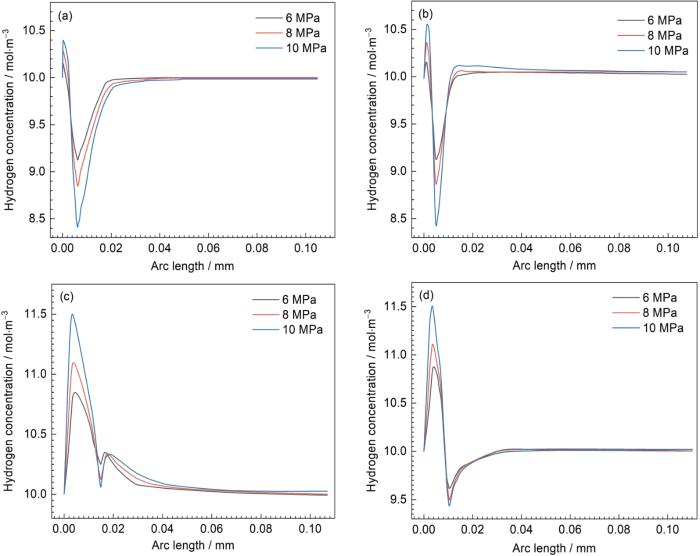

圖10a和b為在5 × 106 s時氫濃度沿著內部腐蝕缺陷的左邊緣和右邊緣的分布。沿左右邊緣的氫氣濃度均從10 mol/m3的初始濃度短暫上升到最大值,然后下降到最小值。缺陷附近的氫濃度從最小值再次增加到10 mol/m3。并在遠離缺陷處保持在10 mol/m3。其中,在10 MPa下的最大值高于6和8 MPa,最小值低于6和8 MPa,并且10 MPa內壓條件下氫在缺陷處分布最不均勻。圖10c和d為在5 × 106 s時氫濃度沿著外部腐蝕缺陷的左邊緣和右邊緣的分布。氫濃度均從10 mol/m3的初始濃度上升到最大值,然后下降,并且右邊緣濃度下降到10 mol/m3以下,然后上升到10 mol/m3并且在遠離缺陷處穩定。隨后,在左邊緣的濃度在未達到10 mol/m3時略有反彈,然后再次降低,并最終在遠離缺陷處穩定在10 mol/m3。總的來看,內部壓力越大,最大氫濃度越高,但最小氫濃度的差異不大。

圖10

圖10 氫濃度沿著內腐蝕缺陷左邊緣和右邊緣,以及外部腐蝕缺陷左邊緣和右邊緣的線性分布

Fig.10 Liner distributions of hydrogen concentrations along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

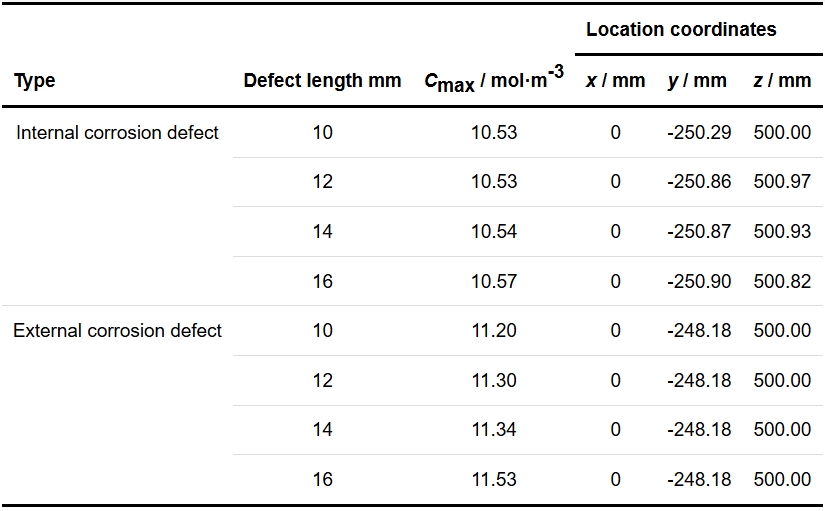

圖11

圖11 內部腐蝕缺陷和外部腐蝕缺陷的最大氫濃度位置

Fig.11 Locations of the maximum hydrogen concentrations of internal corrosion defect (a) and external corrosion defect (b)

2.4 不同長度和深度腐蝕缺陷處的氫分布

2.4.1 不同長度腐蝕缺陷處的氫分布

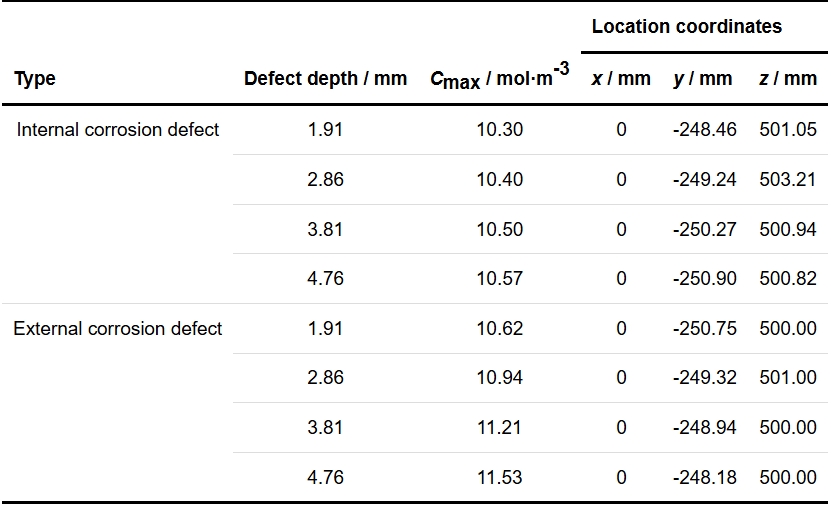

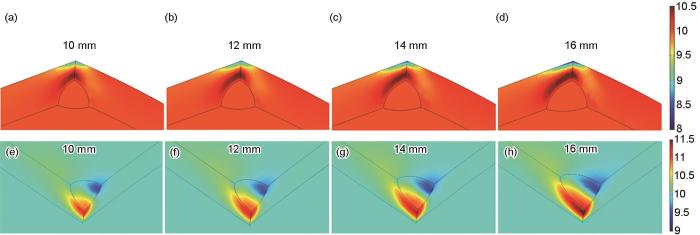

圖12為在5 × 106 s時10 MPa下具有不同長度(深度為4.76 mm)的內部和外部腐蝕缺陷處的氫分布。顏色圖例為氫濃度(mol/m3)的大小。從圖12a~d可以看出,當長度為10 mm時,氫在內腐蝕缺陷處有明顯聚集,濃度條上以暗紅色表示,且缺陷處暗紅色濃度僅隨長度增加而略有增加。當缺陷長度為12 mm時,缺陷處的氫濃度在濃度條上為淺紅色,表示為較高氫濃度。如圖12e~h所示,不同長度的外腐蝕缺陷處的氫積累也很明顯,當缺陷長度從10 mm增加到16 mm時,濃度條上的氫濃度由紅色變為暗紅色,表示為濃度增加。由此可得,隨著缺陷長度的增加,氫的聚集區域擴大。不同缺陷長度下的最大氫濃度和位置坐標列于表2中。

圖12

圖12 5 × 106 s時10 MPa下不同長度內、外腐蝕缺陷處的氫分布

Fig.12 Hydrogen distribution at internal (a-d) and external (e-h) corrosion defects with different lengths under an internal pressure of 10 MPa at 5 × 106 s (Color legend: hydrogen concentration, mol/m3): (a, e) 10 mm, (b, f) 12 mm, (c, g) 14 mm, (d, h) 16 mm

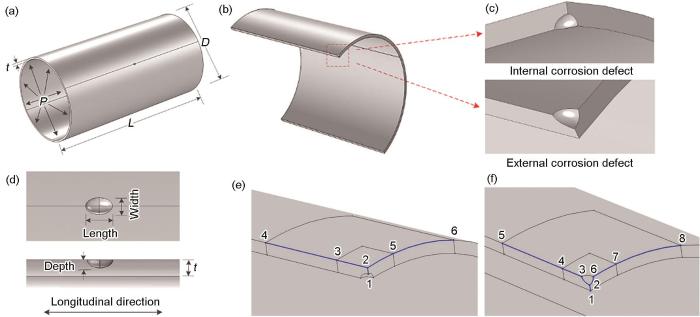

2.4.2 不同深度腐蝕缺陷處的氫分布

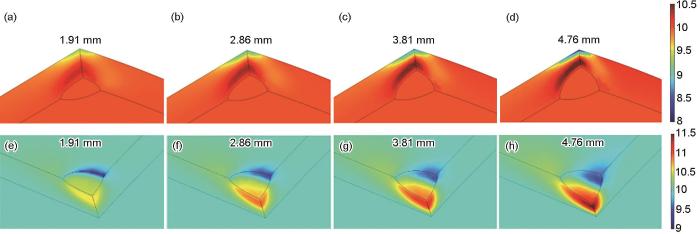

由圖13可得,在5 × 106 s時在10 MPa下具有不同深度(長度為16 mm)的內部和外部腐蝕缺陷處的氫分布。顏色圖例為氫濃度(mol/m3)的大小。如圖13a~d所示,在1.91 mm深度處,腐蝕缺陷處的氫濃度為深紅色略高于其他部位。當深度增加到2.86 mm及以上時,缺陷處的氫濃度在濃度棒上呈暗紅色表示為濃度最高,并且氫積累區域變得大于1.91 mm處。從圖13e~h中可以看出,當缺陷深度為1.91 mm時,氫在缺陷處不會明顯地積聚,如濃度條上的黃色所示。由此可得,隨著缺陷深度的逐漸增加,外腐蝕缺陷處的局部氫濃度逐漸升高,依次出現橙、紅、暗紅3種顏色。表3中列出了不同缺陷深度處的最大氫濃度和位置坐標。

圖13

圖13 5 × 106 s時10 MPa下不同深度內、外腐蝕缺陷處的氫分布

Fig.13 Hydrogen distribution at internal (a-d) and external (e-h) corrosion defects with different depths under an internal pressure of 10 MPa at 5 × 106 s (Color legend: hydrogen concentration, mol/m3): (a, e) 1.91 mm, (b, f) 2.86 mm, (c, g) 3.81 mm, (d, h) 4.76 mm

3 分析與討論

3.1 內壓對腐蝕缺陷處應力分布的影響

從圖5中可以看出,在3種內壓作用下,沿缺陷邊緣的von Mises應力最大值分別為260、290和325 MPa,均未超過X52鋼的屈服應力,因此缺陷處于彈性狀態,沒有局部塑性變形。在弧長超過0.04 mm的缺陷邊緣上,均勻分布的von Mises應力分別為140、170和220 MPa左右。此外,圖7示出了缺陷邊緣上的最大靜水應力為160、210和260 MPa,遠離缺陷的穩定靜水應力約為70、90和120 MPa。值得注意的是,缺陷處的最小靜水應力可以小于0,例如在10 MPa下可以達到-70~-80 MPa。根據

3.2 內壓對腐蝕缺陷處氫擴散分布的影響

圖8以存在外腐蝕缺陷的管道為例,模擬了10 MPa內壓下管道中氫的擴散過程。在這種情況下,濃度梯度和靜水應力梯度一起作為氫擴散的驅動力。在未被腐蝕的部分,氫氣沿壁厚方向從管內壁向外壁均勻擴散。在5 × 106 s后,氫擴散到腐蝕缺陷附近,由于缺陷的存在,氫在腐蝕缺陷處的擴散速度要快于其他地方。在1.5 × 106 s時,缺陷處出現氫積累,且積累面積和氫濃度隨時間而增加。當擴散進行到2.5 × 106 s時,氫的分布達到穩定狀態,并且缺陷處的最大氫濃度高于管道上為10 mol/m3的均勻氫濃度。

3.3 缺陷位置對腐蝕缺陷處氫分布的影響

在圖9中,相同的內壓下內腐蝕缺陷處積累的氫濃度明顯低于外腐蝕。在濃度條上,前者用橙色和紅色表示,后者用暗紅色表示,盡管它們在圖6中的靜水應力顏色是相同的。比較圖10的a,b和c,d,外腐蝕的最大邊緣濃度也明顯高于內腐蝕。這表明,管道腐蝕部位影響缺陷處的氫積累程度,而且內壓對外腐蝕處氫積累的影響更大。同樣,表1中的Cmax值也證明了這一點。外腐蝕Cmax超過邊界條件10 mol/m3以上,并且當內壓從6 MPa變化到10 MPa時,內腐蝕Cmax增加0.4 mol/m3,外腐蝕Cmax增加0.59 mol/m3,變化幅度更大。以上結果表明,在相同條件下,外腐蝕管道相比內腐蝕管道更容易發生氫致開裂。

此外,內、外腐蝕缺陷的Cmax位置變化也不同。從圖11中可以看出,內腐蝕的Cmax位置隨內壓的變化比外腐蝕的大,但都遠離缺陷弧面。因此,相同條件下的內、外腐蝕缺陷也可能具有不同的氫致開裂起始部位。

3.4 缺陷長度和深度對腐蝕缺陷處氫分布的影響

4 結論

(1) 缺陷的存在加速了缺陷附近處氫的擴散,并且由于內壓的存在導致腐蝕缺陷處應力集中、氫分布不均勻。在相同內壓下,von Mises應力和靜水應力分布并不相同。但是內壓的增加使兩種應力均升高,并使缺陷處的應力集中程度增大,從而導致氫在腐蝕缺陷處積聚,并使局部氫濃度增大。而且不同內壓下,氫氣濃度最大值的位置會發生移動,但移動變化不大。

(2) 在相同內壓下,外腐蝕缺陷處的氫濃度最大值大于內腐蝕缺陷處,且外腐蝕缺陷處的氫濃度隨內壓的變化較大。此外,內部和外部腐蝕的最大氫濃度的位置是不同的,但它們通常會遠離缺陷處。

(3) 缺陷長度的增加使外腐蝕氫濃度最大值略有增大,而對內腐蝕氫濃度影響不大。在不同的長度上,外腐蝕最大濃度位置保持不變,而應力集中區和氫積累區均隨缺陷長度的增加而擴大。隨著缺陷深度的增加,氫濃度隨之增大,內腐蝕和外腐蝕的氫積累面積也增大,同時最大氫濃度產生于更靠近管壁的位置。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414