隨著傳統汽車輕量化的發展和新能源汽車對結構減重的需求,以鋁代鋼已經成為汽車行業的發展趨勢[1-3]。可時效處理強化的6×××系鋁合金具有優良的成形性、良好的表面質量和較高的強度,是理想的汽車覆蓋件用鋁合金材料[4-6]。固溶處理能夠顯著改善合金的微觀結構,從而影響合金的強度,但如果沖壓、烤漆后6×××合金仍不能達到較高的強度,則會影響其使用性能[7-8]。因此,如何調控6×××系鋁合金制備加工過程中的固溶處理工藝,成為汽車覆蓋件用6×××系鋁合金開發的關鍵。國內外的科研工作者圍繞6×××鋁合金的固溶時效過程開展了大量的研究工作。Lu等[9]發現,Al-Mg-Si合金在快速加熱時會形成細小的近等軸狀晶粒,而緩慢加熱則形成粗大的拉長晶粒,使合金的強度和伸長率下降,造成彎曲變形早期應變局部化,形成強剪切帶。Wang等[10-11]研究了固溶時間對Al-Mg-Si-Cu合金的影響,發現隨著固溶時間的增加,平均晶粒尺寸逐漸增大,其中Al(Fe,Mn)Si粒子多的板材組織更均勻,再結晶晶粒生長速率較慢。Garrett等[12]通過對Mg2Si和Si粒子的回溶行為分析及模擬計算發現,隨著時間的推移,析出相粒子會全部回溶進基體,并逐漸擴散到整個基體結構中,因此在525 ℃固溶處理溫度下,固溶時間延長到一定程度后,AA6082鋁合金的力學性能變化極小。這些工作很好地推動了汽車用6×××系鋁合金的發展,并擴展了其應用范圍。但其中關于固溶處理對最終再結晶組織影響的研究較為寬泛,尤其是對固溶時間的選擇方面,還沒有進行秒級固溶工藝的研究,不能很好地與工業化生產的連續退火線固溶過程相匹配。

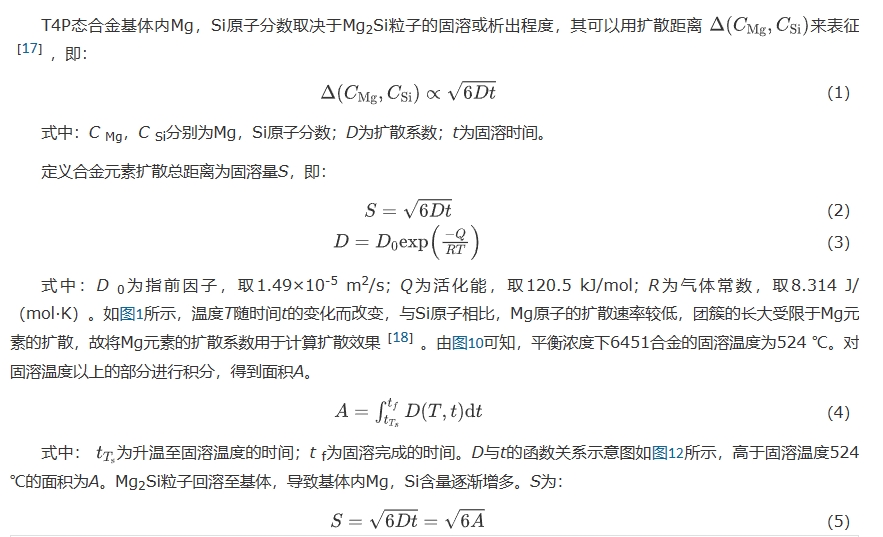

固溶過程中伴隨著再結晶的發生和元素的回溶。傳統固溶處理爐的升溫速率低、保溫時間長(數十至數千分鐘),而采用工廠連續退火線進行固溶處理時,板材在很短的時間內就可以發生再結晶和元素的回溶(數秒至數百秒)。合理的固溶時間可以有效地調控板材的再結晶程度和元素固溶程度,進而影響后續室溫停放、烤漆過程中彌散相的析出規律和沖壓過程中板材的成形性能。此外,合理地減少固溶時間還可以提高工廠連續退火線的生產效率。針對6×××系鋁合金連續退火線固溶處理的工藝特點,本工作以6451鋁合金冷軋板材為研究對象,采用升溫速率高的鹽浴爐對板材進行升溫,研究固溶時間對板材再結晶規律及Mg2Si粒子回溶規律的影響,并分析板材經過T4P處理后的力學性能。此外,建立基于經典擴散理論的初始T4P態板材屈服強度與固溶量變化之間的函數關系模型,為汽車覆蓋件用6451鋁合金固溶工藝的優化及產業化提供理論依據和技術支持。

1 實驗材料與方法

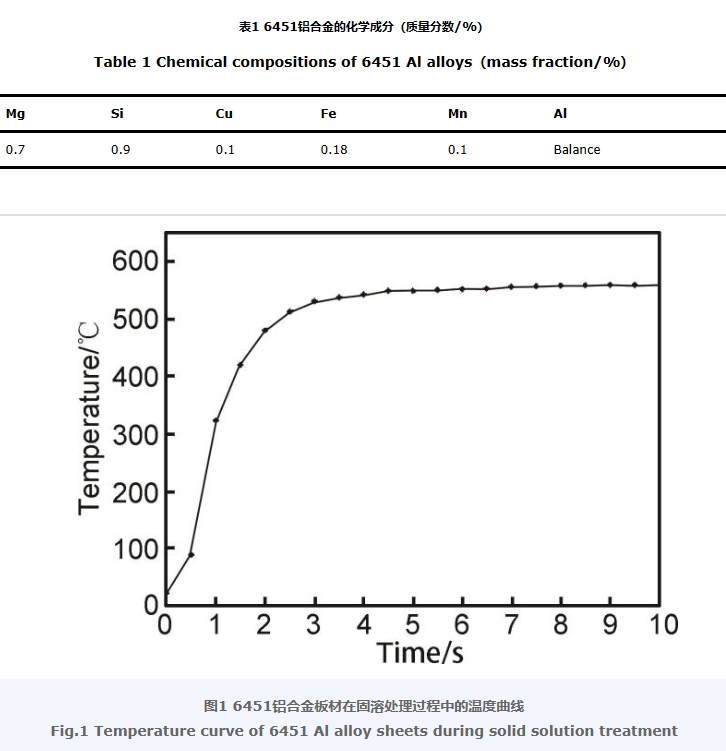

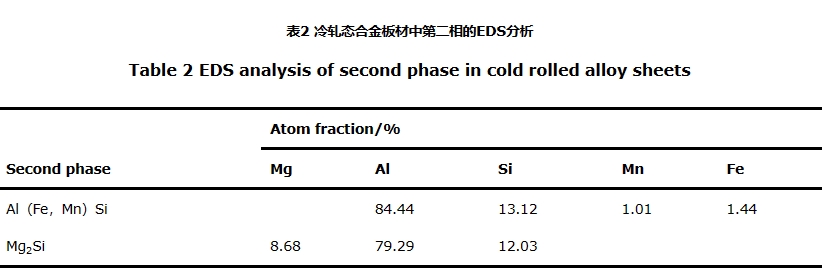

實驗材料為6451鋁合金,其化學成分如表1所示。合金鑄錠經過均勻化處理、熱軋、中間退火處理和冷軋加工后,制備成厚度為1.5 mm的冷軋態薄板。將板材在560 ℃下固溶不同時間(3,5,7,10,15,20,30,60,120,300 s和900 s),并將采溫儀連接熱電偶測試其在鹽浴爐中的升溫速率。6451鋁合金板材升溫曲線如圖1所示。固溶處理后水淬,而后進行75 ℃保溫7 h空冷預時效處理(T4P處理)。對不同固溶處理時間的試樣進行組織觀察和織構分析,并進行電導率和拉伸性能測試。最后對板材進行烤漆時效處理(預拉伸2%后進行185 ℃保溫20 min的時效),以獲得T6B態板材的力學性能。

金相(optical microscope, OM)顯微組織觀察在Leica DFC295光學顯微鏡下進行。根據GB/T 6394—2017計算合金板材平均晶粒尺寸,每種固溶制度選取3張100倍的金相照片進行統計。采用D2.069渦流電導儀對T4P處理后的試樣進行電導率測定,以分析析出相的回溶行為。通過配備有X射線能量色散光譜 (EDS)系統JEOL JSM 7800F型掃描電子顯微鏡(SEM)觀察合金中的第二相粒子,電壓為20 kV,掃描步長為0.2 μm。SEM樣品的磨制和拋光方法與金相樣品一致。織構測試采用Empyrean銳影X射線衍射儀進行,管電壓為40 kV,管電流為40 mA。使用Thermocalc相圖計算軟件對6451鋁合金進行計算模擬,獲得6451鋁合金中第二相的種類及固溶溫度T s。力學性能測試根據GB/T 16865—2023進行。拉伸實驗在SHIMADZU AG-xplus100kN微機控制電子萬能力學試驗機上進行,拉伸速率為3 mm/min。每個測試點測量3個拉伸樣,取其平均值,以保證實驗數據的準確性。

2 結果與分析

2.1 冷軋態板材的微觀組織

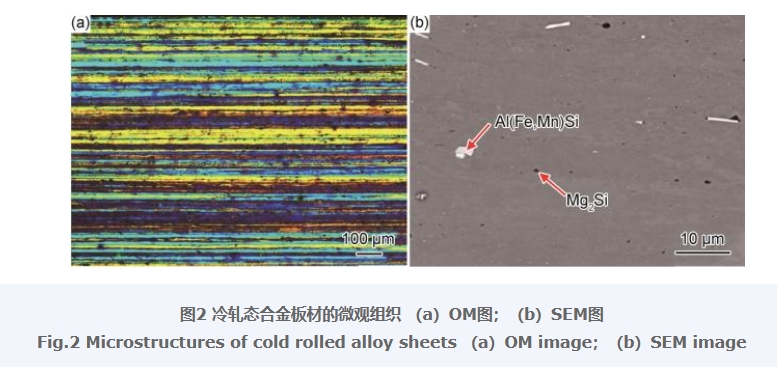

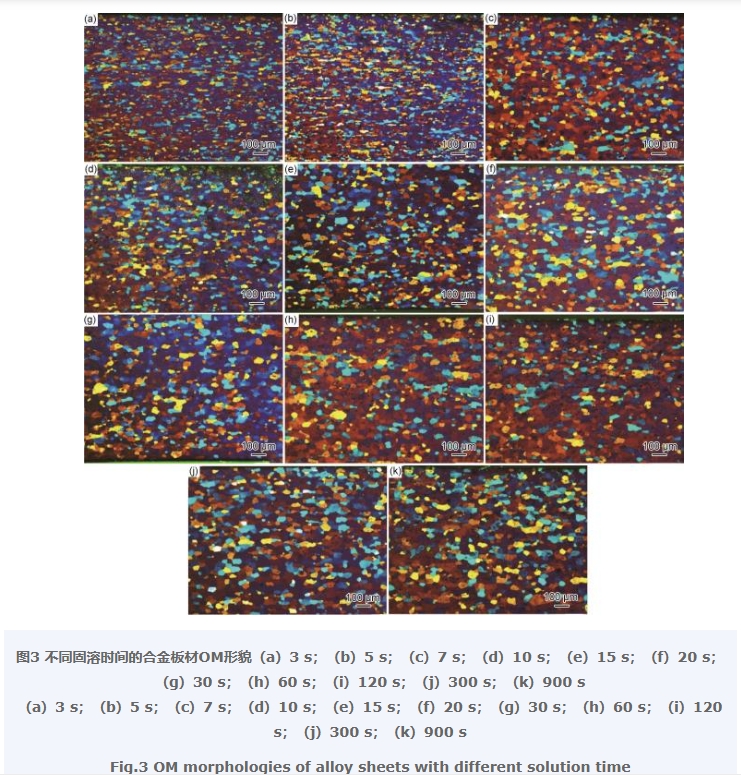

圖2為6451鋁合金板材冷軋態微觀組織,表2為圖2(b)中Al(Fe,Mn)Si相和Mg2Si 相的EDS分析。由圖2(a)可見沿軋制方向拉長的均勻纖維狀組織,這是典型的變形態組織。根據SEM形貌(圖2(b))和EDS分析結果發現,板材中存在兩種第二相粒子,黑色相為可回溶的Mg2Si粒子,灰白色相為難溶的Al(Fe,Mn)Si粒子。

2.2 固溶時間對板材晶粒組織的影響

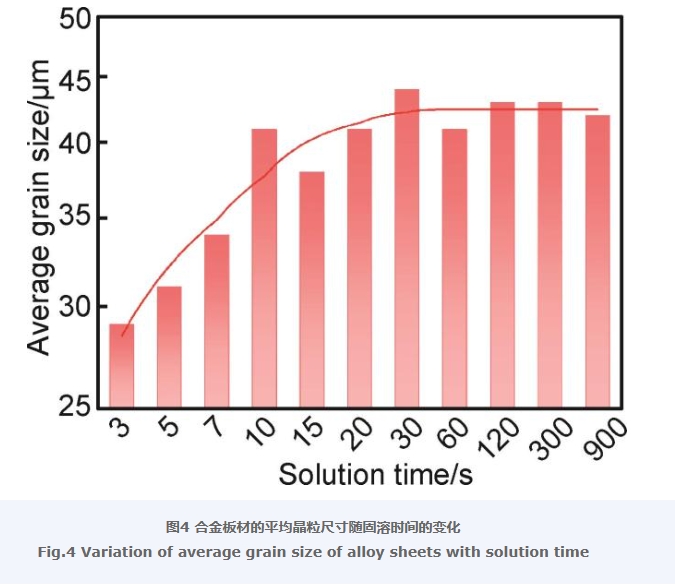

圖3為不同固溶時間處理的合金板材OM形貌。可知,固溶時間為3 s時,板材中形成大量等軸的再結晶晶粒,但仍然殘留少量纖維狀組織;時間延長至7 s,晶粒組織基本由等軸晶組成。板材的平均晶粒尺寸統計結果見圖4。可以看出,隨著固溶時間延長至10 s,板材的平均晶粒尺寸迅速增大,達到41 μm;固溶時間為30 s時,晶粒緩慢長大;固溶時間進一步延長,平均晶粒尺寸沒有發生明顯變化。根據平均晶粒尺寸隨固溶時間變化的擬合曲線可以發現,固溶時間在10 s內,平均晶粒尺寸隨固溶時間延長逐漸增大;固溶時間至30 s后,平均晶粒尺寸趨于穩定,晶粒基本不再長大。板材的平均晶粒尺寸主要與冷軋態合金內部儲存的變形能和第二相分布有關,它會直接影響其力學性能。

2.3 固溶時間對板材織構的影響

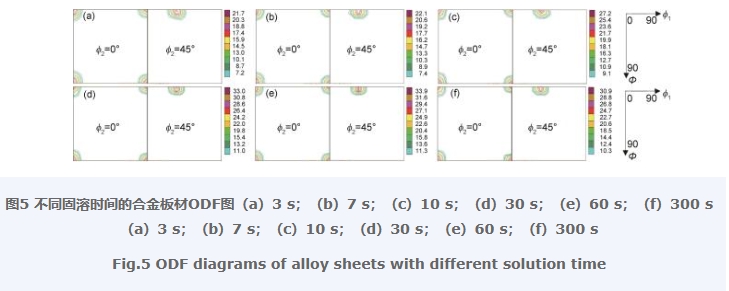

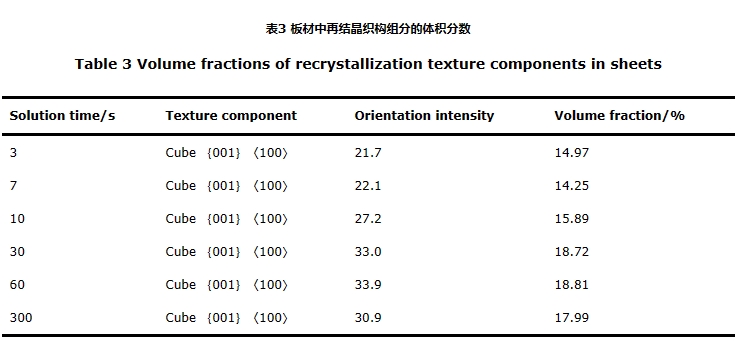

圖5為經不同固溶時間處理后板材的取向分布函數(orientation distribution functions,ODF)圖,圖中Φ,? 1,? 2為歐拉角,表征晶體取向。對其中的織構分布進行統計,結果見表3。可以看出,不同固溶時間的板材中均只存在Cube {001}〈100〉織構,表明固溶時間對織構類型沒有影響。固溶時間為3 s時,已形成大量Cube織構,表明板材發生再結晶,且再結晶程度較高,此與晶粒組織觀察結果相一致。隨著固溶時間的延長,Cube織構的取向密度和體積分數略有增加;固溶時間延長至30 s后,Cube織構的體積分數穩定在18%左右,表明固溶時間對織構分布影響較小。

2.4 固溶時間對板材中第二相的影響

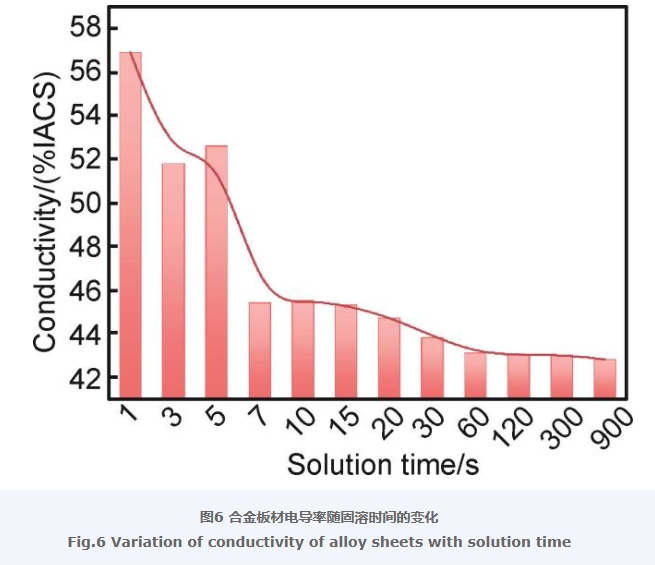

合金板材電導率隨固溶時間的變化如圖6所示。可知,冷軋態板材的電導率最高,為56.9%IACS。固溶時間延長至7 s,電導率迅速降低,這可能由于細小Mg2Si粒子的迅速回溶。隨著固溶時間的進一步延長,電導率降低的趨勢減緩,在60 s固溶時間后電導率趨于穩定。

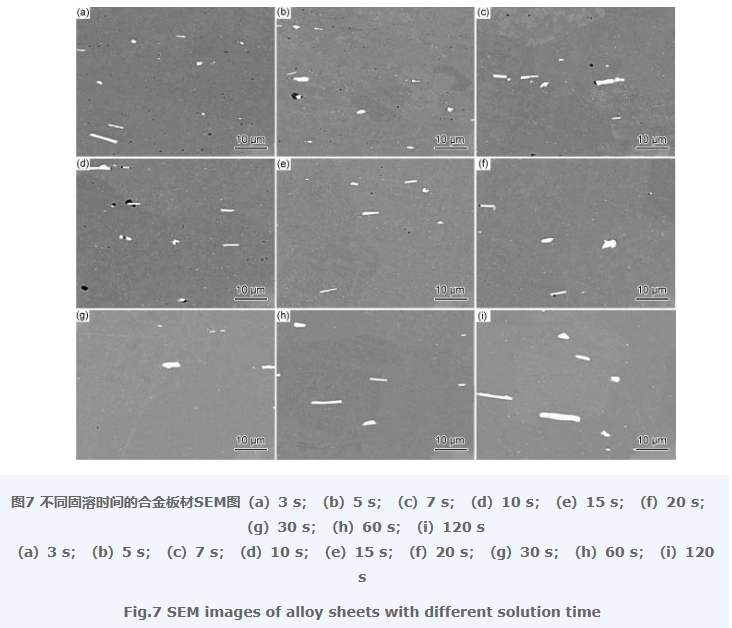

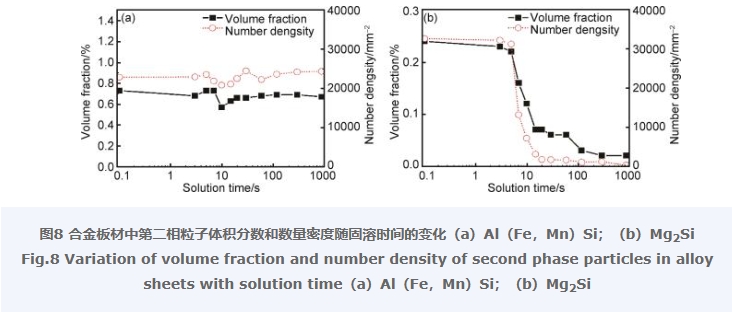

為進一步明確固溶處理過程中第二相粒子的演變,對不同固溶時間的T4P態板材進行SEM形貌觀察,如圖7所示。可以看出,隨固溶時間延長,板材中Al(Fe,Mn)Si粒子的分布無明顯差異,Mg2Si粒子逐漸減少;當固溶時間延長至60 s時,Mg2Si粒子基本完全回溶。圖8為合金板材中第二相粒子體積分數和數量密度隨固溶時間的變化。由圖8(a)可以看出,隨固溶時間延長,Al(Fe,Mn)Si粒子的體積分數和數量密度變化很小,說明在560 ℃保溫900 s以內,Al(Fe,Mn)Si相不發生回溶。由圖8 (b)可知,與冷軋態板材相比,固溶時間延長至5 s時,Mg2Si粒子略有減少。隨著固溶時間進一步延長,Mg2Si粒子的數量密度和體積分數均明顯減小,固溶時間延長至15 s時,Mg2Si粒子的數量密度基本減小至最小值,表明Mg2Si粒子回溶速度減緩。固溶時間為60 s時,Mg2Si粒子基本完全回溶。板材的SEM形貌觀察結果與電導率的變化規律一致。

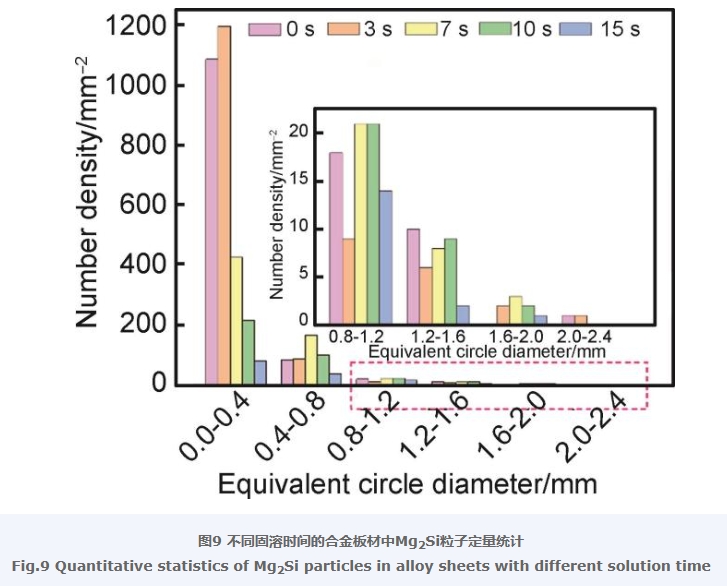

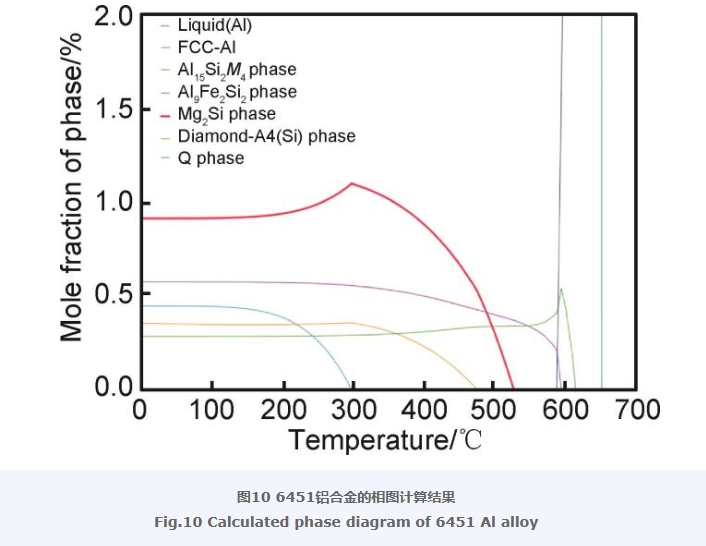

結合圖6~8可以發現,固溶處理時再結晶迅速發生,再結晶速率明顯大于Mg2Si粒子回溶的速率,而Mg2Si粒子的回溶程度也會影響板材再結晶晶粒的尺寸和力學性能。因此,進一步對不同固溶時間下板材中Mg2Si粒子的尺寸和數量密度進行統計,如圖9所示。固溶時間為3 s的板材和冷軋態板材中,Mg2Si粒子的尺寸和數量密度基本相同,表明Mg2Si粒子未發生回溶。固溶時間增加至7 s時,尺寸在0.8 μm以下的Mg2Si粒子顯著減少,細小粒子對晶界的釘扎作用逐漸減弱,再結晶晶粒的生長阻力減小,晶粒更易長大,而尺寸在0.8~2.0 μm的Mg2Si粒子數量密度較冷軋板相差不大,2.0 μm以上Mg2Si粒子基本消失,表明固溶時間為7 s時,細小Mg2Si粒子迅速回溶至基體中,而大尺寸的Mg2Si粒子只能緩慢溶解,尺寸逐漸減小,并未完全消失,這也解釋了固溶7~15 s時,Mg2Si粒子的數量密度顯著減小,但其體積分數并未減至最小的原因。隨著固溶時間進一步延長,Mg2Si粒子持續回溶,其數量密度和尺寸均進一步減小。固溶時間延長至60 s時,Mg2Si粒子完全回溶進基體中。隨著Mg2Si粒子逐漸回溶,再結晶晶粒繼續長大,但由于板材在前期均勻化和軋制過程中形成了大量細小的Al(Fe,Mn)Si粒子,會阻礙再結晶晶粒生長,因此在Mg2Si粒子完全回溶后,板材的晶粒結構依然相對細小,并最終趨于穩定。圖10為6451鋁合金的ThermalCal相圖計算結果。可知,6451合金中Mg2Si的固溶溫度為524 ℃。結合圖1發現,合金在3 s時才達到固溶溫度,因此Mg2Si粒子與冷軋態板材相比未發生變化。固溶時間在5 s時,Mg2Si粒子已經開始回溶,但達到固溶溫度的時間過短,Mg2Si粒子固溶程度有限。固溶時間繼續延長,Mg2Si粒子回溶速率顯著增大。Al15Si 2M 4相和Al9Fe2Si2相在該合金中屬于難溶相,基本沒有變化,且Al15Si2 M 4相的量非常少;而Diamond-A4(Si)相和Q相在冷軋板材前期的中間退火過程中已完全回溶,因此本工作的溫度范圍中并不存在這兩種相。

2.5 固溶時間對板材力學性能的影響

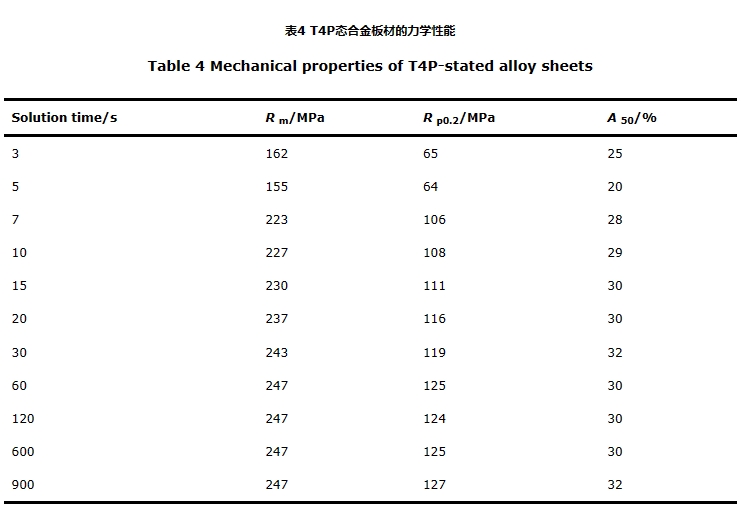

表4為T4P態合金板材的力學性能,其中R p0.2為屈服強度,R m為抗拉強度,A 50為伸長率。可知固溶時間為5 s時,板材的A 50最小。隨固溶時間增加伸長率逐漸增大,在固溶時間延長至15 s后伸長率達到30%,趨于穩定。圖11為不同固溶時間下T4P和T6B態合金板材的屈服強度對比,其中ΔR p0.2為烤漆后的屈服強度增量,即T4P和T6B態板材的強度差異。可以看出,固溶時間為3 s時,T4P態板材的屈服強度顯著降低,從冷軋板的200 MPa減至65 MPa,根據圖3的組織觀察結果可知,這是由于再結晶在極短時間內的迅速發生。隨著固溶時間延長至7 s,T4P態和T6B態板材的強度迅速增大。而固溶時間進一步延長后,T4P態和T6B態板材強度的增速明顯減緩,烤漆后的屈服強度增量基本不變。結合表4的結果,固溶時間延長至60 s時,屈服強度和抗拉強度分別提升至125 MPa和247 MPa,且具有較好的伸長率(30%);固溶時間繼續延長,板材的強度和伸長率均趨于穩定。

合金板材的力學性能與基體的晶粒分布、織構分布和第二相分布相關。經T4P處理后,6×××系鋁合金的強化機制主要為析出強化、固溶強化和細晶強化[13-14]。根據Hall-Petch公式可知,隨板材晶粒長大,其強度會降低,但6×××系鋁合金的Hall-Petch斜率很低,通常為70 MPa·μm1/2 [15]。結合圖4和圖5可以發現,晶粒尺寸和織構分布對強度的影響有限。并且隨著固溶時間延長至30 s,晶粒呈現持續長大的趨勢,板材的強度也逐漸升高,表明晶粒尺寸不是影響板材強度的主要因素。因此,合金的強度增量主要源于析出強化和固溶強化,而晶粒尺寸的作用可以忽略,這與文獻[14,16]的研究結果一致。由圖6~8可知,固溶時間延長至7 s時,板材中大部分尺寸在0.8 μm以下的Mg2Si粒子已回溶,基于析出強化作用,板材的強度也不斷提高。固溶時間進一步延長,Mg2Si粒子繼續回溶,但由于大部分Mg2Si粒子已經回溶,大尺寸的Mg2Si粒子數量較少,回溶較慢,板材強度的增速減小。固溶時間增至60 s,晶粒尺寸變化較小,所有可回溶粒子均已完全回溶,強化效果較好,強度增大,固溶時間繼續延長,板材的強度基本不變,表明第二相的回溶行為是固溶處理影響板材性能的主要作用機制。

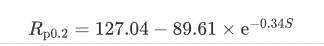

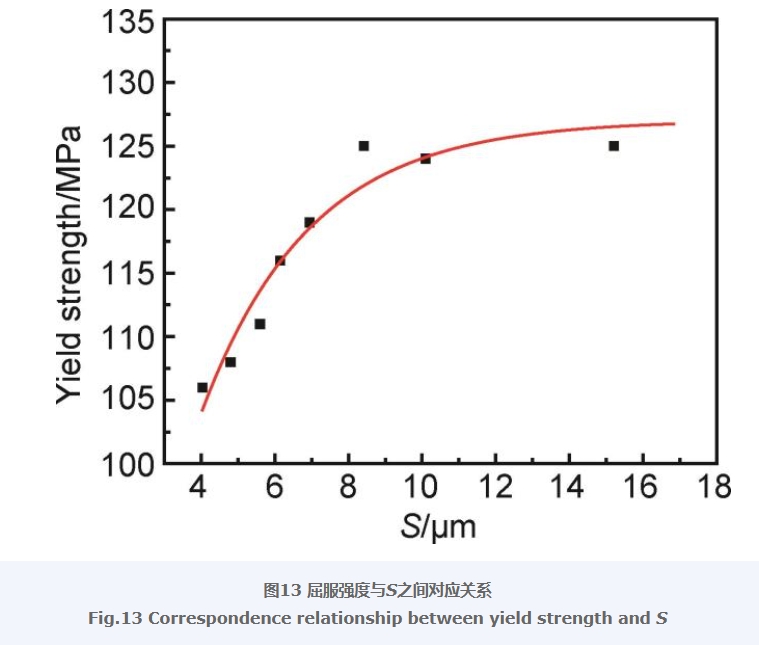

由于本工作中合金僅在熱軋及之后的冷卻過程中析出部分Mg2Si粒子,遠未達到平衡濃度,因此,在低于平衡濃度的固溶溫度下,Mg2Si粒子已經開始回溶。根據圖1中板材的升溫曲線和表4的屈服強度測試結果分別計算不同固溶制度下的S,由此通過指數擬合建立屈服強度與S之間的對應關系,如圖13所示,其擬合結果如式(6) 所示:

3 結論

(1)固溶時間為3 s時,板材中已發生再結晶;固溶時間延長至7 s,完全再結晶后形成等軸晶組織;固溶10 s內板材的平均晶粒尺寸隨固溶時間延長迅速增大;固溶時間延長至30 s后,晶粒尺寸基本不發生變化。固溶處理3 s后,板材中形成Cube {001}〈100〉織構,固溶時間對織構分布的影響較小。

(2)固溶處理5 s時,板材中Mg2Si粒子少量回溶,變化很小;時間延長至7 s,尺寸在0.8 μm以下的Mg2Si粒子大量回溶,數量密度明顯減小;時間延長至60 s時,Mg2Si粒子完全回溶。

(3)隨固溶時間延長至7 s,T4P態和T6B態板材的強度迅速增大;固溶時間進一步延長,板材強度的增速明顯減緩,烤漆后的屈服強度增量基本不變;固溶時間為60 s時,T4P態板材的屈服強度和抗拉強度分別提升至125 MPa和247 MPa,伸長率為30%。通過模擬固溶處理對板材屈服強度的影響,建立了基于經典擴散理論的T4P態板材屈服強度與固溶量之間的函數關系模型。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:10028

腐蝕與“海上絲綢之路”

點擊數:7814