| 材料 | 質量分數/% | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cu+Ni+Cr | Nb | Al | Ti | Fe | |

| Q345B鋼 | 0.16 | 0.25 | 1.5 | 0.10 | 0.020 | 0.050 | 0.020 | 余量 |

| Q345qDNH鋼 | 0.10 | 0.3 | 1.2 | 1.00 | 0.021 | 0.034 | 0.016 | 余量 |

隨著我國鐵路建設步伐的加快,鐵路橋梁用耐候鋼需求量隨之增加。在工業大氣環境中,耐候鋼表面極易發生腐蝕,這極大影響了橋梁的使用壽命[1]。基于資源節約與環境友好的發展理念,耐候橋梁鋼應同時具備優異的力學性能、焊接性能與耐大氣腐蝕性能[2]。耐蝕性是鐵路橋梁用鋼的關鍵性能之一,其直接影響因素是自身化學成分和顯微組織,間接影響因素是腐蝕產物(銹層)的物理結構和化學性質[3]。綜合考慮多種因素的影響,大部分學者認為在大氣環境中,橋梁耐候鋼表面生成的連續致密的銹層可以阻礙腐蝕介質與鋼基體接觸,降低基體的腐蝕程度,從而提高橋梁耐候鋼的耐蝕性[4-5]。

目前,關于耐候鋼表面致密性銹層的演變機理成為國內外學者的研究熱點。在含SO2工業大氣環境中,耐候鋼表面的腐蝕產物主要為α-FeOOH、γ-FeOOH,以及少量Fe3O4。銹層最初的腐蝕產物為γ-FeOOH,隨著腐蝕時間的延長,γ-FeOOH向更加穩定的α-FeOOH轉變,氧化膜層的致密性增強[6]。銅與其他合金元素(如磷、鉻等)復合使用,可顯著提高鋼的耐大氣腐蝕性能。ZHANG等[7]認為Cu、P元素作用是以復合鹽的形式為δ-FeOOH提供結晶核心,細化銹層晶粒,提高耐蝕性。YANG等[8]發現,在鋼中加入Cr元素后,鋼表面容易被大氣中的氧氣氧化,生成一層保護性的氧化膜,耐候鋼中的Cr一般在鐵的內銹層富集,這有利于形成致密的保護性內銹層,而且能夠加速電化學腐蝕產物向熱動力學穩定的狀態進行。WU等[9]研究發現,加入Ni能使鋼的自腐蝕電位正移,可促進NiFe2O4尖晶石氧化物向致密、細小的結構轉變,達到提高內銹層的致密性、細化內銹層晶粒、加速內銹層的形成和減緩腐蝕的目的。綜上可見,單個元素對耐候鋼腐蝕行為的影響研究已經比較透徹,但對于多種耐蝕元素共存條件下耐候鋼的腐蝕行為研究較少。

因此,筆者模擬了工業大氣環境,分析了在同時添加Ni、Cr和Cu元素的條件下鐵路橋梁用耐候鋼腐蝕產物與氧化膜層的轉變規律,以期對橋梁用耐候鋼的發展和建設提供理論依據。

1. 試驗

1.1 試驗材料

試驗材料選取某鋼廠生產的熱軋正火態Q345qDNH鋼與Q345B鋼,其化學成分見表1。圖1為試驗材料的顯微組織,兩種鋼的顯微組織均為鐵素體+珠光體,Q345qDNH鋼中珠光體分布較均勻,且其數量明顯少于Q345B鋼,Q345B鋼中珠光體呈帶狀分布。測得兩種試驗材料的力學性能均滿足Q345鋼的要求。

1.2 周期浸潤腐蝕試驗

根據TB/T 2375-1993《鐵路用耐候鋼周期浸潤腐蝕試驗方法》標準,利用干濕交替腐蝕試驗箱進行試驗。試驗過程分為5個周期(共120 h),每隔24 h取樣1次。每個循環周期為(60+3)min,其中浸潤時間為(12±1.5)min。大尺寸試樣(60 mm×40 mm×4 mm)用于計算平均腐蝕速率,小尺寸試樣(15 mm×10 mm×4 mm)用于腐蝕產物膜表面與截面的分析。試樣經機加工后分別用320號、500號和800號砂紙逐級打磨,丙酮清洗,然后置于干燥皿中備用。模擬工業大氣環境參數包括:0.01 mol·L-1 NaHSO3試驗溶液,pH 4.4~4.8,溶液溫度(45±2)℃。利用紅外燈光干燥試樣,表面溫度保持在(70±10)℃,相對濕度恒定為(75±5)%。

1.3 表征與分析

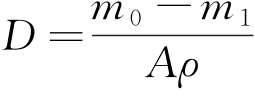

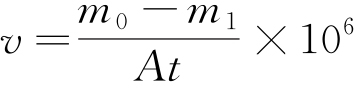

去除大尺寸試樣表面的銹層后,將其浸于由500 mg鹽酸+500 mg蒸餾水+20 g六次甲基四胺配制而成的除銹液中進行超聲波清洗,用純水、無水乙醇洗滌,氮氣吹干后稱量。采用失重法計算試樣的腐蝕深度和腐蝕速率,見式(1)和(2)。

|

|

(1) |

|

|

(2) |

式中:D是腐蝕深度,mm;m0是試樣的原始質量,g;m1是腐蝕產物清除后試樣的質量,g;A為試樣表面積,mm2;ρ為材料密度,g·mm-3;v為試樣的腐蝕速率,g/(m2·h);t為試驗時間,h。

帶銹層的小尺寸試樣經純水、無水乙醇等洗滌,高純氮氣吹干后置于真空干燥箱中備用。利用掃描電鏡(SEM)、能譜儀(EDS)、X射線衍射儀(XRD)與電子探針顯微分析技術(EPMA)分析試樣在工業大氣環境中的表面氧化產物形貌及成分,以及氧化膜層的演變規律。

2. 結果與討論

2.1 腐蝕速率

由圖2可見:在相同浸潤周期下,Q345qDNH鋼的腐蝕速率明顯小于Q345B鋼;隨腐蝕時間的延長,Q345B鋼的腐蝕速率呈先增加后減小的趨勢,Q345qDNH鋼的腐蝕速率逐漸減小并趨于平緩。此外,腐蝕速率隨時間的變化曲線可分為三個階段。腐蝕初期(0~48 h),兩種試樣的腐蝕速率最大,原因可能是在腐蝕初期金屬基體與腐蝕介質直接觸的面積較大。腐蝕中期(48~72 h),腐蝕產物膜層逐漸趨于穩定,Q345qDNH鋼的腐蝕速率與腐蝕深度明顯下降,原因可能是在腐蝕產物膜形成過程中,金屬基體與腐蝕介質的直接接觸面積不斷減小,在一定程度上抑制了金屬的溶解速率[10];Q345B鋼的腐蝕速率也有明顯下降,但是由于Q345B鋼中耐蝕合金元素含量極少,腐蝕產物膜存在結構缺陷,對金屬基體的保護作用較弱,其腐蝕速率沒有Q345qDNH鋼下降明顯。腐蝕后期(72~120 h),腐蝕速率最小,且曲線趨于平緩,原因可能是Q345qDNH鋼表面形成的腐蝕產物膜穩定且致密,對金屬基體的保護作用優于Q345B鋼。

2.2 腐蝕產物表面形貌

2.2.1 腐蝕產物表面宏觀形貌

由圖3可見:在相同浸潤周期下兩種鋼表面膜層的顏色和表面粗糙度存在差異,雖然銹層顏色均呈現紅褐色-灰褐色-灰黑色的變化規律,但是Q345B鋼表面膜層顏色比Q345qDNH鋼深;Q345B鋼在腐蝕48 h后表面出現了較多的顆粒物,隨著腐蝕時間的延長,膜層表面顆粒物尺寸逐漸增加,金屬基體受到嚴重侵蝕。從腐蝕后的表面粗糙度來看,Q345qDNH鋼表面銹層較為平整,而Q345B鋼表面則隨著試驗時間的延長出現了凹凸不平的現象,表明Q345qDNH鋼表面腐蝕產物膜致密性更高,耐蝕性更好。

2.2.2 腐蝕產物表面微觀形貌

由圖4可見:腐蝕24 h后Q34 5q DNH鋼表面被尺寸均勻的細小團狀氧化產物覆蓋,由于該腐蝕產物間存在微孔和微裂紋,腐蝕介質極易通過這些缺陷與金屬基體接觸,膜層對基體的保護能力較弱[11-12];隨著腐蝕時間的延長,腐蝕產物膜中的微孔和裂紋逐漸減少,腐蝕72 h后膜層結構缺陷基本消失,膜層致密性提高;腐蝕120 h后,腐蝕產物膜的致密性進一步提高,膜層更加穩定。由圖4還可見:Q345B鋼在腐蝕初期其腐蝕產物膜局部區域很薄,存在結構缺陷,腐蝕介質容易與金屬基體發生直接接觸;腐蝕48 h后,團狀腐蝕產物逐漸趨于尺寸均勻且致密,但孔洞和裂紋缺陷較嚴重,容易誘發鋼基體局部位置發生點蝕;腐蝕96 h后,腐蝕產物膜表面的孔洞缺陷消失,出現凸起現象表明Q345B鋼發生了點腐蝕;腐蝕120 h后,膜層表面的局部凸起愈加明顯,意味著金屬基體發生了嚴重點腐蝕[13]。綜上可見,Q345qDNH鋼與Q345B鋼的腐蝕產物膜表面形貌演變規律與圖2中的試驗結果基本一致。

2.3 腐蝕產物截面形貌與元素組成

由圖5可見,Q345qDNH鋼表面銹層可以分為內外兩層,外層疏松多孔,內層較薄且致密,可見銹層的耐蝕性主要取決于內銹層[14]。隨著腐蝕時間的延長,Q345qDNH鋼的銹層厚度不斷增加。腐蝕120 h后,Q345B鋼表面有較多垂直于銹層的擴散通道和平行于表面的裂紋,銹層下面金屬基體的表面不平整,均勻腐蝕伴隨點蝕的特征均出現在腐蝕120 h的試樣中;在腐蝕后期,具有帶狀珠光體組織的Q345B鋼優先發生腐蝕,局部區域的銹層應力以裂紋方式釋放,裂紋缺陷降低了銹層致密性,增加了腐蝕離子的擴散通道,誘發嚴重點蝕,銹層對金屬基體的保護作用減弱[15-16],如圖5(c)所示。結合圖6所示的能譜分析結果發現,由于Q345B鋼中耐蝕合金元素添加量較少,在整個試驗周期內未能檢測出Cr、Cu、Ni等元素,而Q345qDNH鋼中Cr、Ni、Cu元素的氧化產物富集程度提高,在一定程度上可以有效增強銹層的致密性,降低銹層晶粒的長大速度。

2.4 腐蝕產物物相

由圖7可見:在試驗前期和中期,兩種試樣表面的腐蝕產物主要組成為α-FeOOH、γ-FeOOH、Fe(OH)3和Fe2O3,α-FeOOH呈現紅褐色,這與宏觀形貌觀察結果一致;在腐蝕初期,Q345qDNH鋼中合金元素阻礙了γ-FeOOH的生成,且其表面有較多微孔和裂紋,為腐蝕離子提供通道,生成了較多的γ-FeOOH等鐵氧化物,因此其膜層顏色更深;在腐蝕后期,γ-FeOOH的化學穩定性低,開始溶解并形成黃色的α-FeOOH和黑色的Fe3O4,對應膜層的表面顏色逐漸加深至灰黑色;在試驗后期,Q345qDNH鋼腐蝕產物中出現了Cu、Ni和Cr的氧化產物,表明此時耐蝕元素在膜層中發生了富集,這在一定程度上影響了腐蝕產物膜的物理及化學性質,銹層的致密性提高,并對基體起到很好的保護作用,從而使材料的耐蝕性更好。

在腐蝕過程中,Q345qDNH耐候鋼基體逐漸被腐蝕介質侵蝕,Cu元素在基體表面逐漸積累生成CuOx,從而形成致密的銹層,降低腐蝕速率[17]。Ni元素在銹層中以熱力學及化學性質相對穩定的NiFe2O4形式存在,有利于提高銹層的穩定性。Cr元素在腐蝕生成羥基氧化鐵過程中,取代部分Fe原子,使銹層具有陽離子選擇性,這有效抑制了陰離子向基體的滲透[18]。在鋼表面富集的Cu和Cr元素協同作用阻礙了氧及腐蝕介質向銹層內部進一步侵蝕,從而增強了耐候鋼的耐腐蝕性能。

對比兩種試樣的腐蝕產物XRD譜發現,Q345B鋼銹層中黑色Fe3O4的特征衍射峰強度比Q345qDNH鋼高,而黃色α-FeOOH的特征衍射峰強度較低。因此,Q345B鋼表面銹層的顏色比Q345qDNH鋼更深。

2.5 腐蝕產物結構及元素分布

由圖8(a)~(c)可見,Q345qDNH鋼表面腐蝕產物膜的截面結構與Q345B鋼具有一定的相似性,外膜層與封裝樹脂相接,結構疏松,內膜層與鋼基體相接觸,隨著腐蝕時間的延長,內膜層厚度與致密性逐漸增加,外膜層厚度逐漸減小[19]。根據兩種試樣表面的內外膜層厚度變化規律可見,內膜層的性質是影響試驗材料耐蝕性的主要因素。

由圖8(d)~(f)可見:Q345qDNH鋼內膜層中Ni、Cu與Cr元素的含量普遍高于外膜層,表明Ni、Cu與Cr主要在腐蝕產物內膜層發生富集;內膜層中耐蝕元素的富集程度逐漸趨于均勻,表明腐蝕產物膜層可以為金屬基體提供良好的保護作用[20]。

根據不同試驗周期下Q345qDNH鋼的Mn元素分布曲線,發現腐蝕產物膜中Mn含量始終低于金屬基體,且峰值強度變化較小,這表明Mn在銹層中未出現富集,可能是膜層中Mn元素沉積速率與溶解速率形成了一個動態平衡。此外,由于膜層截面中Mn元素強度變化平穩,因此Mn對膜層形成過程的影響較弱。綜上可見,腐蝕產物中Ni、Cr和Cu元素有利于提高膜層的致密性和穩定性,從而提高材料的耐腐蝕性能。

3. 結論

(1)在模擬工藝大氣環境中,隨著浸潤周期的延長,Q345qDNH鋼的腐蝕質量損失量逐漸降低,并在腐蝕72 h后趨于平緩,在整個試驗周期內,Q345B鋼的腐蝕質量損失量始終大于Q345qDNH鋼。

(2)在腐蝕后期(120 h),Q345B鋼發生了嚴重的點蝕,而Q345qDNH鋼表面銹層較完整,膜層致密性較高,對金屬基體的保護作用較好,耐蝕性較好。

(3)Q345B鋼和Q345qDNH鋼表面腐蝕產物的主要成分均為α-FeOOH、γ-FeOOH和Fe3O4,但各組分含量及膜層厚度存在差異。隨著試驗時間的延長,Q345qDNH鋼表面腐蝕產物內膜層厚度明顯增大,Ni、Cr和Cu氧化產物富集于內膜層,表明適量的耐蝕元素可以增強氧化膜層的致密性和穩定性,有利于提高其耐蝕性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414