作為一種綠色、清潔的燃料(或能源載體),氫在實現凈零排放目標上將發揮重要作用。在建設以氫能為基礎的規模經濟中,氫的高效、安全運輸是關鍵的一環。 氫的管道運輸具有運載量大、效率高、經濟實惠等優勢,如果能夠利用現有天然氣管網實現氫的運輸,則可以進一步降低成本,促進氫的規模經濟的發展,但高壓氫氣管道或天然氣/氫氣混輸管道存在氫脆失效的風險。 一直以來,高壓氫氣管道發生氫脆從而導致管道失效是一個普遍關注的話題。氫原子可以在多種環境,包括高壓氫氣環境中進入管線鋼,引起鋼的脆性增加、裂紋引發等氫致失效現象。氫原子進入管線鋼后,可以在晶體點陣中擴散,也可以被非金屬夾雜物、空穴、晶界、位錯、第二相顆粒等缺陷(也稱為氫陷阱)捕獲,從而產生局部氫富集,引發裂紋或者產生氫鼓泡,以及管線鋼機械性能的改變,如硬度和延展性等。 高壓氣體環境中的氫致失效研究不僅可極大豐富相關學科的基礎科學知識,而且對保障氫氣管道與能源運輸安全具有重要的現實意義。 01 氫氣管道氫致失效 氫致失效現象

氫原子能夠在多種服役環境中被引入進管線鋼,包括腐蝕、焊接、熱處理、陰極保護、以及高壓氫氣環境。自1875年JOHNSON首次根據稀酸浸泡后的屈曲實驗提出了金屬氫脆的概念后,100多年來,人們仍然未能對氫脆發生機理形成統一的認識。

一般認為,氫脆始于氫原子在金屬(例如鋼)中氫陷阱周圍的聚集和偏析,對金屬基體的原子鍵合力或者位錯運動產生影響。

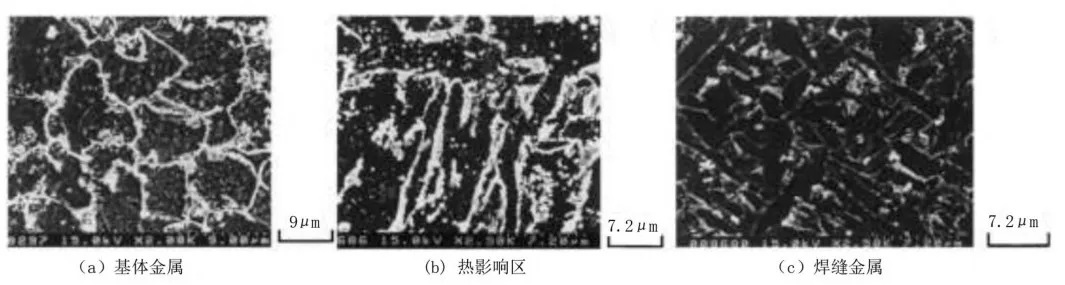

氫脆通常在宏觀上表現為材料力學性能的退化(如韌性和塑性下降等)和斷裂形式的變化(如不含氫的環境條件下發生的韌窩型塑性斷裂轉變為脆性準解理型或沿晶斷裂),使得處于載荷條件下的金屬發生“脆化”。

淬火低碳鋼在充氫后于彈性變形階段會突然發生脆性斷裂,斷口形貌顯示明顯的沿晶特征;臨界退火樣品的屈服強度則未發生明顯變化,但延伸率明顯降低。

此前大都認為金屬氫脆敏感性隨著慢應變速率拉伸實驗(SSRT)中應變速率的降低而增大,但實驗表明,在高壓氫氣(13.8 MPa)中應變速率對X100管線鋼的力學性能影響不大。

有研究指出,在較高的應變速率下,X80管線鋼充氫后并未出現明顯的氫脆現象,然而預應變的鋼樣經過充氫則出現延伸率的顯著降低,這意味著氫原子與應變產生的位錯發生交互作用,并在氫脆中起重要作用。

宏觀力學性能測試通常表明,氫對高強管線鋼(例如X80鋼)的彈性變形行為和屈服強度影響不大,但微納尺度的力學測試(例如納米壓痕以及微懸臂彎曲實驗)發現,高含量的氫原子可以通過限制位錯以及晶格內部金屬原子的運動,使得顯微彈性模量和顯微硬度提升,從而導致鋼的脆化,這在電化學充氫產生較大的氫濃度梯度的情況下特別顯著。

WASIM等認為,氫原子所導致的微裂紋、孔洞以及鼓泡會使得金屬基體原子結合能減小,從而不均勻地降低顯微硬度。需要注意的是,隨著管線鋼強度的提高,氫脆敏感性會顯著增大。

氫脆發生除了會引發金屬材料機械性能改變外,也會導致氫致開裂現象,這是一種裂紋萌生和發展的氫致失效形式。一般的,含有較高缺陷、位錯密度以及硬化結構的金屬(例如高強管線鋼)具有更高的氫致開裂敏感性。

氫致開裂的基本過程如下:氫原子在金屬內部擴散時,被氫陷阱捕獲并發生局部聚集,由于內壓升高、解離作用和促進局部塑性等機理,產生裂紋形核,通過裂紋尖端的應力集中以及氫在應力作用下的進一步偏析,裂紋發生擴展,最終導致材料開裂。

誘發氫致開裂的臨界門檻應力會隨著氫含量的升高而降低。金屬氫致開裂敏感性和多種因素有關,包括合金組分、微觀組織、冶金缺陷(如夾雜物)和服役環境等,不同因素之間會存在交互耦合作用。

CHENG認為管線鋼在裂紋尖端存在的應力集中、氫原子富集和陽極溶解之間,存在交互作用,這種作用可以加速裂紋擴展。

除氫原子之外,氫分子可以在金屬內部形成,也可能引發氫致失效。氫原子進入金屬后,在擴散過程中被不可逆氫陷阱(例如金屬原子空穴)捕獲,會產生局部聚集,并復合產生氫分子。由于氫分子無法在金屬內部擴散,其含量會隨著時間增加而增加,最終會產生高達數十萬標準大氣壓的局部超壓,導致金屬產生氫鼓泡并失效。

氫致失效機理 氫致失效研究方法

金屬氫致失效的研究通常是將金屬樣品充氫(包括溶液相陰極極化充氫或自然腐蝕充氫,以及高壓氣相充氫),根據金屬的微觀冶金組織結構與開裂特征等,研究氫的分布、擴散、捕獲以及氫致裂紋引發于擴展,并測量金屬的機械性能的變化。研究方法有實驗測試與材料表征,也包括分子動力學模擬與熱力學計算等。

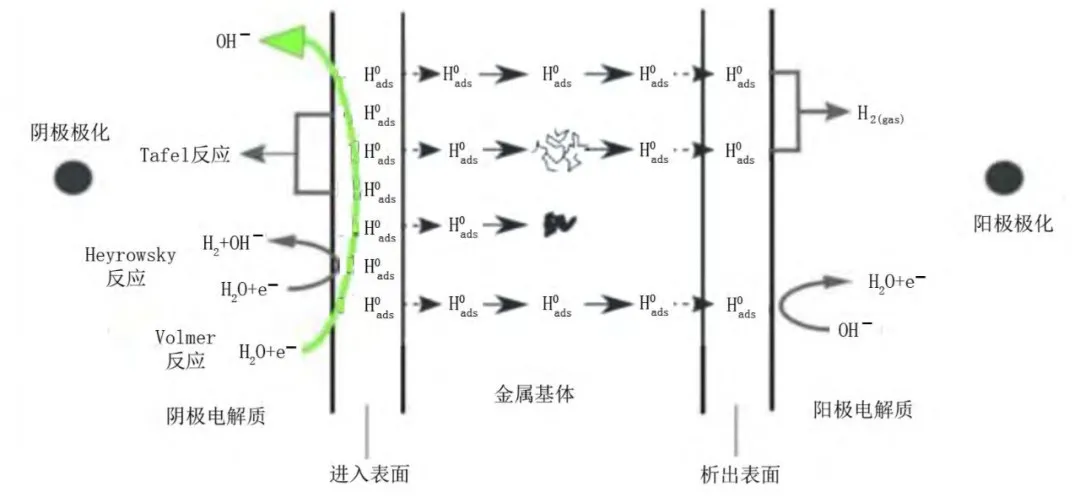

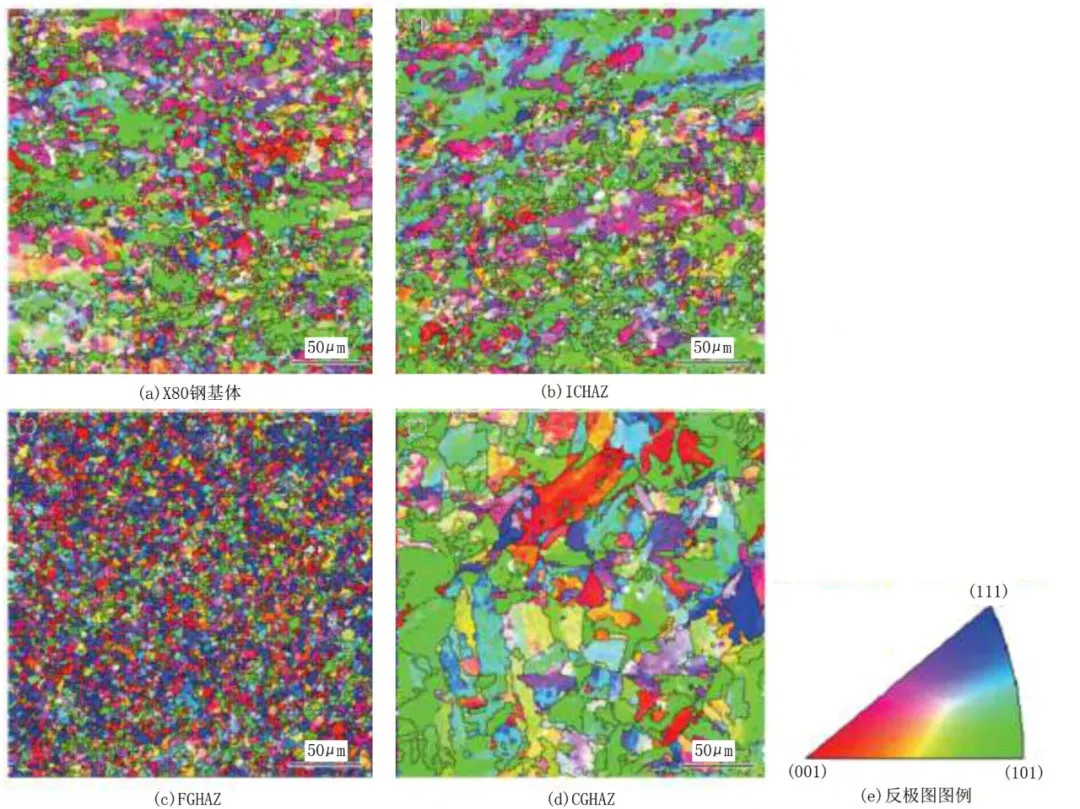

產生于液相或氣相的氫原子(氣相環境中氫原子的產生將在下節詳述)吸附在金屬外表面,進入金屬內成為吸附在金屬內表面的氫原子(Hads),Hads在濃度梯度作用下擴散到金屬另一側并離開金屬到達其外表面的過程,通常稱為氫滲透,如圖1所示。通過氫滲透電流測量、模擬與分析,可以得到氫在金屬點陣的有效擴散系數、亞表面氫濃度、氫陷阱密度以及氫滲透速率等相關參數。這種研究方法特別適合比較具有不同顯微組織結構的金屬以及焊縫區與金屬基體的氫滲透行為。

圖1 液相電化學陰極極化充氫及氫原子滲透過程示意圖

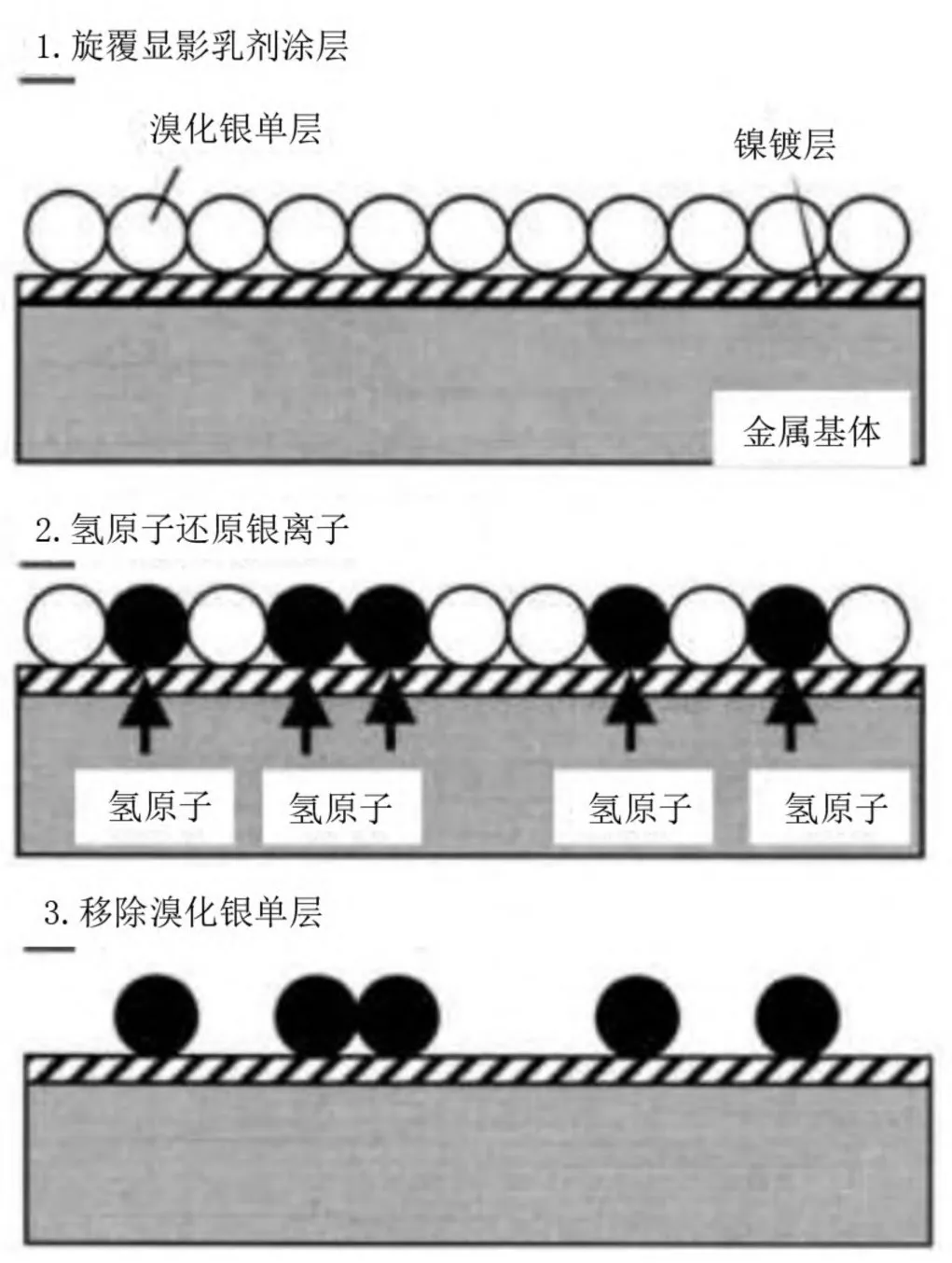

氫在金屬樣品表面的分布可以使用顯微氫打印技術(HMT)在線觀察,HMT的原理是金屬中的氫原子還原樣品表面溴化銀單層中的Ag+,使得Ag原子發生局部沉積,如圖2所示。

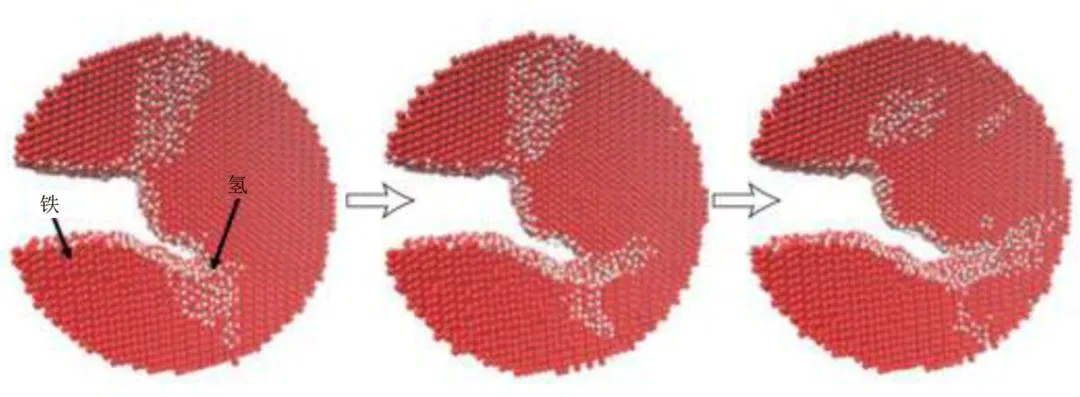

上述兩種研究方法主要確定氫在金屬試樣表面的2D分布,目前對氫在金屬樣品內部的3D分布研究受到實驗手段的限制。利用有限元方法(FEM)和密度泛函理論(DFT)可以建立氫在金屬內部的分布模型,而結合DFT計算的分子動力學模擬(AIMD)能夠進一步表征氫與金屬晶體之間的交互作用。如圖5所示,AIMD成功模擬了鋼中裂紋發展路徑與氫分布的關聯性。

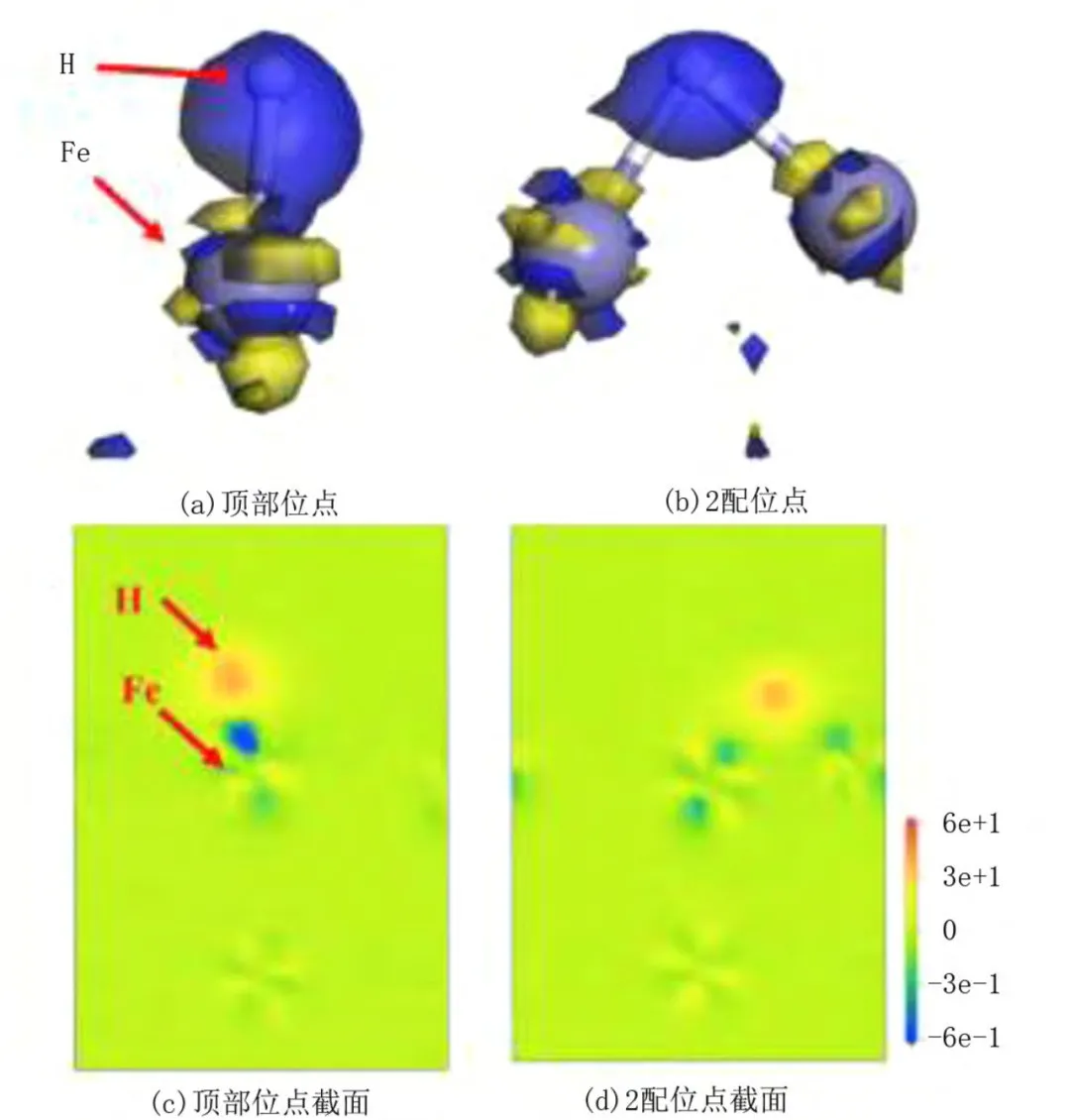

此外,DFT還可以建立金屬-氫交互作用的物理模型,如圖6所示,氫-鐵原子成鍵時,鐵原子的電子密度降低,而氫原子電子密度升高,最終達到穩定構型。上述關于鋼中氫的分布與裂紋擴展的研究方法表明,HMT與EBSD等可以研究確定氫的擴散以及在金屬樣品表面的分布,而金屬內部的氫分布、裂紋-氫交互作用、鐵-氫原子穩定構型等需要借助FEM、DFT等現代模擬與計算手段進行研究。

圖6 鐵晶格點陣中不同的氫吸附構型的差分電子密度

02 氫氣管道環境中氫原子的產生與吸附 氫原子產生機理

由于尺寸的限制,氫分子無法滲透進入鋼中,只有氫原子才可以進入。在溶液環境中,氫原子可以由于腐蝕反應產生,就是所謂的“陰極氫”,也可以在有微生物(如硫酸鹽還原菌,SRB)存在時,被新陳代謝的副產物如硫離子、硫化氫“毒化”而產生。在管道焊接時,氫原子可能源于焊頭材料或環境氣氛中的水蒸氣,由于高溫而進入具有極高氫溶解度的熔融態焊池,而引入焊縫區。

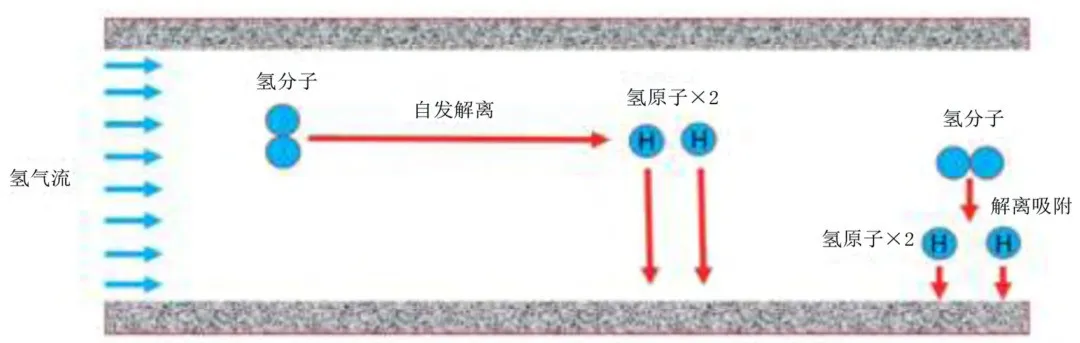

對于高壓氫氣管道而言,管線鋼處于氫氣環境,氫原子的產生與上述過程完全不同。氫氣分子必須分解成氫原子,隨后氫原子才有可能進入管線鋼。對于氫原子的產生,存在兩種可能機理,如圖7所示,第1種機理是氫氣分子解離吸附,即氫氣分子在管線鋼表面解離成2個氫原子并被吸附,模擬說明,解離發生在氫分子位于鋼表面上方2.3 Å的位置,且產生的氫原子間距為0.7~0.8 Å;第2種機理是氫分子在管道內自發分解產生氫原子,然后氫原子吸附在鋼表面。

圖7 氫氣管道表面可能存在的兩種氫原子產生機理示意圖

氫原子產生與吸附熱力學

氫的解離吸附機理首先被證實存在于Fe(100)和Fe(110)晶面,隨后,這種化學吸附被發現可發生在多種不同的金屬表面。氫在鐵的低指數晶面Fe(100)、Fe(110)和Fe(111)上的吸附能分別為24、21和26 kcal/mol。高解析度電子能量損失能譜、熱能原子散射和角解析熱解吸能譜等技術被用于氫的解離吸附研究,產生吸附構型信息。

有的結果表明,在Fe(110)晶面上氫優先吸附于近三疊位點(QT);但也有結果發現,氫在Fe(110)晶面的各個不同位點(如短橋位、長橋位和近三疊位)的吸附能近似,不存在明顯的優先吸附位點。由于復雜的固-氣交互作用,實驗手段往往不能提供氫吸附構型和穩定性信息,理論建模與計算為氫氣管道的氫吸附研究提供了有力手段。

通過Hartree-Fock計算,確定氫在Fe(100)晶面的優先吸附位點為四疊位點(4F),同時,氫在Fe(100)晶面的優先吸附也受其覆蓋度的影響,其中4F位點吸附是Fe(100)晶面上最穩定的構型。DFT計算表明,氫可以吸附在Fe(110)晶面的3F位點。

氫在多種過渡金屬的吸附和擴散的研究發現,不同金屬上具有不同的優先吸附位點,例如在Ni,Cu,Pd和Ag的On-Top(簡稱OT)位點具有最正的吸附能,而Au和Pt在OT位點卻出現最負的吸附能。

進一步的研究引入了Fe-H動態修正項,并且考慮了外加應力的影響。結果表明,應力會使得氫的吸附能變正,不利于形成穩定的吸附構型,但管道應力波動對于吸附能沒有明顯影響。因此,在管輸條件下,氫氣分子的解離吸附由于管道應力的存在(包括內壓產生的環向應力、土壤運動導致的軸向應力、以及彎曲應力等)而受到抑制。

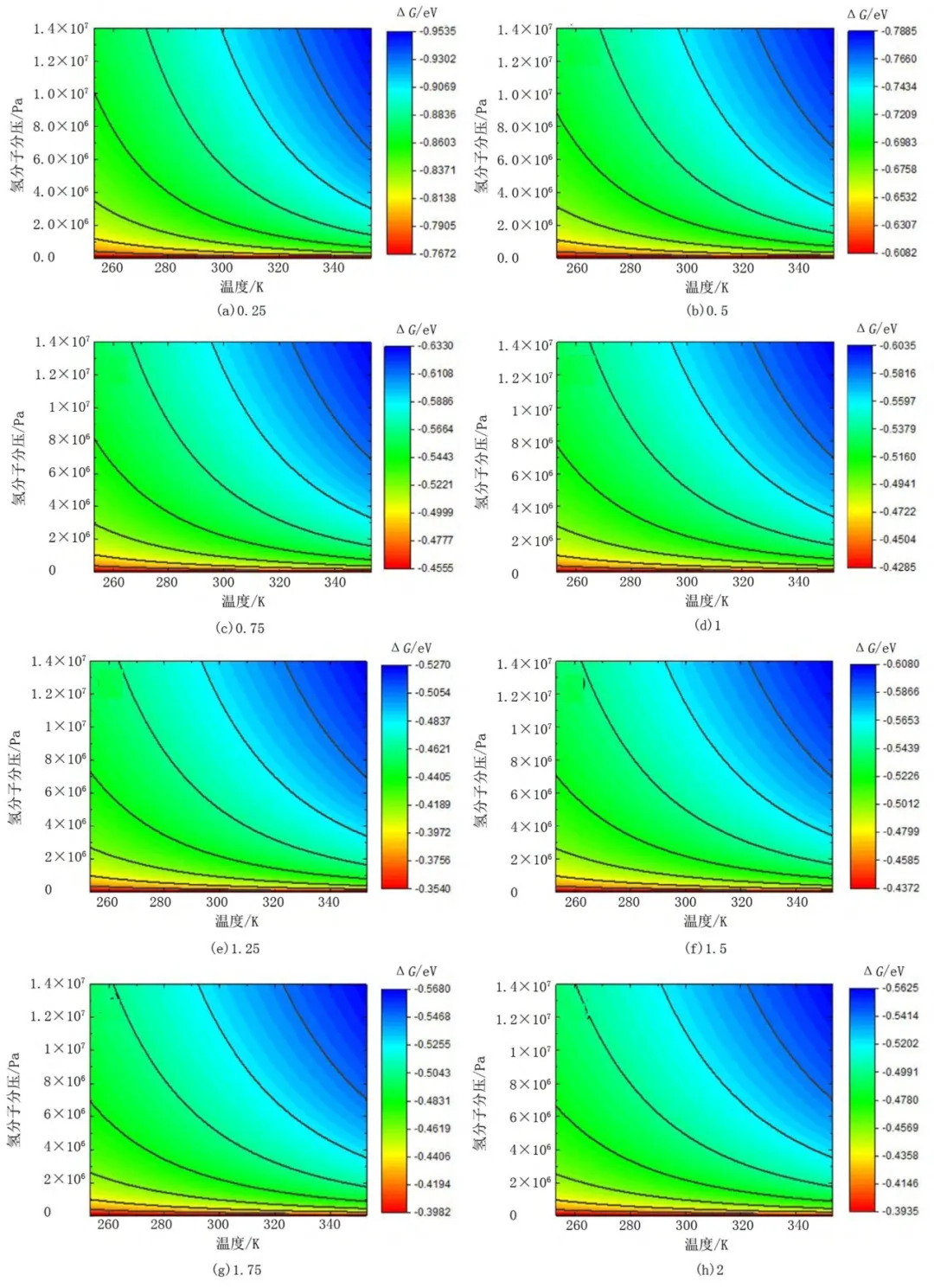

圖8 不同氫覆蓋度下氫分子在Fe(100)晶面2F位點吸附的Gibbs自由能變

管輸氣態雜質對氫分子解離吸附的影響

STAYKOV等通過DFT方法模擬了在氫氣管輸環境中其他常見氣體組分對氫吸附的影響,包括一氧化碳(CO)、氧氣(O2)、天然氣(CH4)等。結果表明,在其他組分存在時,氫分子在距離Fe表面2.6 Å處被捕獲,隨著氫分子進一步接近Fe表面,其s軌道的電子密度增加,從而削弱H—H鍵強度。

同時,一氧化碳與氧氣在Fe表面的吸附也是熱力學可行的,由于氧具有比氫更大的電負性,所以氧分子解離吸附反應的電荷偏轉過程優先發生,從而使得氧分子在Fe表面受到更大的吸引力,其解離吸附更易發生,在距離Fe表面3.6 Å的位置即被捕獲。當Fe表面吸附了氧原子后,Fe提供電荷的能力受到削弱,因而對氫解離吸附的催化作用受到抑制。

因此可知,當管輸流體中含有高電負性氧分子時,氫的解離吸附會內抑制,意味著管線鋼發生氫脆或氫致開裂的敏感性降低。同樣,一氧化碳分子中的氧原子具有高的電負性,當一氧化碳存在時,氫的解離吸附也將受到抑制,并且這種抑制作用隨著氧原子數量的增加而增大。

根據圖10可以看出,當Fe的表面非常潔凈,環境中不存在氣體雜質時,氫的吸附能約為-0.8 eV,伴隨著0.15 eV的能壘。然而當Fe表面預先吸附了氧原子后,氫的吸附能壘急劇增加至0.7 eV,并且吸附能上升至-0.4 eV;一氧化碳分子的預先吸附可以增加氫的吸附能壘,但并不顯著改變氫的吸附能。

因此,無論氧氣或者一氧化碳分子都會抑制氫在Fe表面的解離吸附,并且氧氣的抑制作用更強。但天然氣在Fe表面吸附時,不僅會有極大的能壘,而且其吸附能為+0.15 eV,這意味著天然氣無法在Fe表面吸附,與氫不存在競爭吸附關系,所以天然氣與氫氣的混輸不會造成氫在管線鋼表面的解離吸附行為。

03 結論與展望 氫是理想的清潔能源之一,具有含能量高、產物無污染、綠色環保等優點。氫能經濟的規模化包括綠氫生產、氫的高效輸送(集輸和配送)以及氫能利用,其中氫的輸送是連接生產端和消費端的重要橋梁,制約著氫能的規模經濟。 氫氣的管道運輸具有著最高的輸送效率,初期建設成本可以經由使用現存的天然氣管網進行天然氣/氫氣混輸而得到顯著降低,促進氫能經濟的初步建立。 然而,氫氣管道在高壓環境條件下,氫分子能夠以解離吸附的機制,在管線鋼表面產生吸附的氫原子,并且進入鋼中,通過HELP、HEDE或相關機制,引發氫脆或其他氫致失效形式,危害管道的安全運行。 管線鋼的氫致失效研究需要多種新型技術以得到更機智、更精確的結構,這包括在線確定氫在鋼表面的分布以及裂紋擴展特征的HMT和EBSD;針對鋼中3D氫分布與管線鋼開裂特征的AIMD和FEM等數值模擬與計算方法。此外,DFT模擬廣泛應用于氫氣管道中氫原子的產生、吸附與進入過程。 天然氣與氫氣混輸時,天然氣的存在不會改變氫在管線鋼表面的吸附行為,而含有高電負性原子(如氧原子)的氣體分子,包括一氧化碳,氧氣等,則可以抑制氫的解離吸附,降低管道發生氫脆的可能性,這為未來針對氫致失效控制、保障氫氣管道安全提供了一個建設性思路。 當前,氫氣管道發生氫致失效的研究,具有相當大的發展空間。 一方面,氫致失效的機理解釋存在著較大爭議,基于HEDE和HELP機理提出的眾多理論仍未能普適性地說明氫致失效現象,因此,迫切需要在理論創新方面有所突破;另一方面,由于進行原子尺度實驗的困難性,具有更高分辨率的技術在氫的研究上就顯得特別迫切,這包括原子力顯微鏡、低能電子衍射技術等。 正因為實驗工作的困難,模擬計算正在氫致失效研究領域越來越得到關注,例如,DFT為氫致失效機理的論證提供了有力手段。 由于針對各種典型微觀結構對氫滲透和失效過程的定量化研究較為匱乏,可以通過FEM來模擬管線鋼中氫原子的分布。但目前大部分FEM模型的建立都是基于滲氫實驗獲得的參數,雖然修正了各種因素(例如應力、位錯等)的影響,但各種微觀組織結構和應力/氫之間的交互作用還缺乏詳細了解。此前曾有使用顯微結構重構的方法,通過FEM表征雙相組織中的氫滲透行為,為管線鋼中的氫滲透研究提供了新的思路。 隨著計算能力的提升,分子動力學AIMD也開始應用在氫的研究中,但新AIMD方法多應用于規則分布的晶格組織中,如何在保持運算效率的情況下,引入管線鋼中常見的冶金缺陷和夾雜物等,還需要深入研究。 來源信息 張引弟(長江大學 石油工程學院) 來源:長江大學學報

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414