銅及其合金是人類最早使用、至今也是應用最廣泛的金屬材料之一,其最大特點是導電導熱性好,耐蝕并具有較高的強度和優良的塑性、可焊接和冷熱壓力加工成形性,是電力、化工、航空、交通和礦山等領域不可缺少的貴重材料。純銅(Cu)以其優異的導電性和導熱性著稱,在電氣和電子行業中應用最廣。純銅有高延展性,可以制成細絲和薄片。純銅的機械強度相對較低,但通過加工和熱處理可以適當提高。

銅合金是通過在純銅中加入其他金屬元素制成的,主要包括黃銅、青銅和白銅三大類。不同的合金成分賦予銅合金不同的物理和機械性能,使其在各個領域中具有更廣泛的應用。銅合金可采用單一強化機制或多種組合強化機制進行強化,這些強化機制包括固溶強化、加工硬化、分散相顆粒強化以及析出強化。銅合金中最常添加的合金元素有鋁、鎳、硅、錫和鋅。大多數銅合金都保留了面心立方(fcc)晶體結構,但高鋅w(Zn)>39%銅合金主要以體心立方(bcc)晶體結構的ß相為主。w(Zn)=32%~39%的黃銅為兩相(ɑ+ß)組織合金,這使得它們更容易進行熱加工和機加工。為提高材料的某些特性,如耐蝕性或加工性能在銅合金中還可添加少量或微量的合金元素。對銅進行合金化,也會改變銅合金的色澤,從紅褐色到黃色(添加鋅,如黃銅)和金屬白色或銀色(添加鎳,如白銅)。

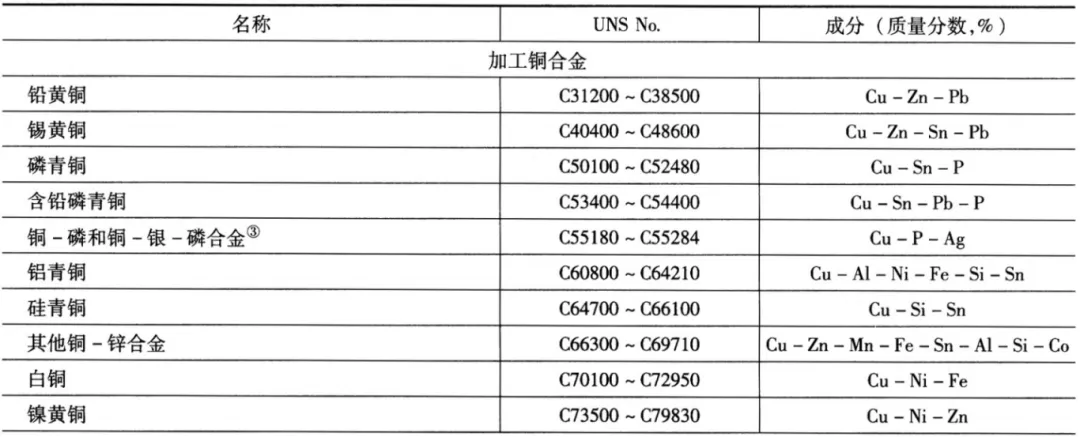

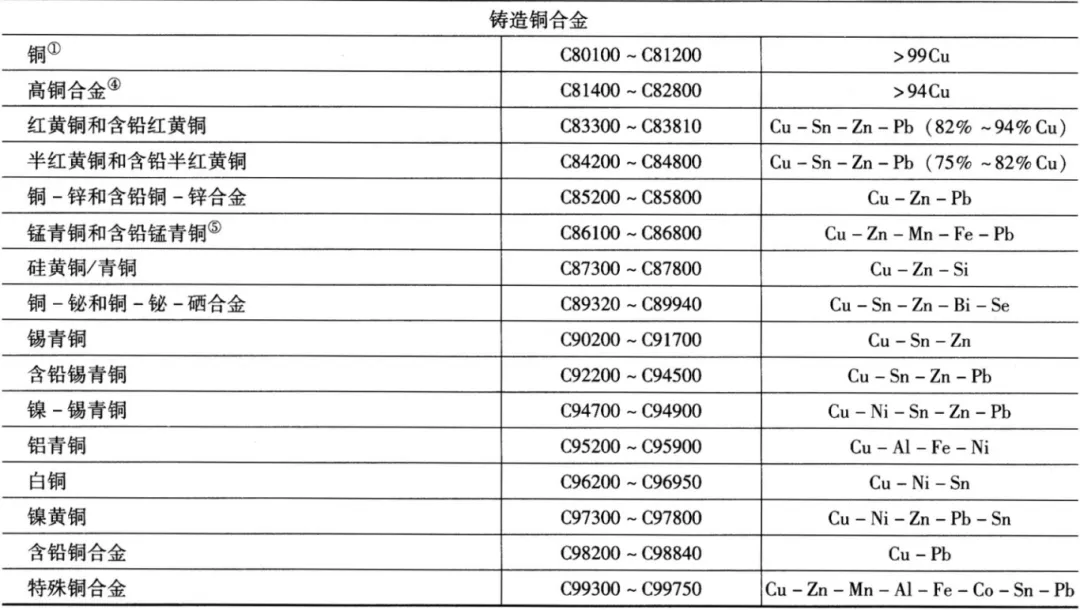

根據最常見的分類方法,可將銅和銅合金分為銅、高銅合金、黃銅、青銅、白銅和鎳黃銅六大類。其中青銅通常根據其主加合金元素進行命名。例如,銅-鋁合金被稱為鋁青銅,而銅-錫合金稱為錫青銅。

-

黃銅(Brass):

-

組成:銅和鋅的合金,鋅含量一般在5%到40%之間。

-

特點:具有良好的機械性能和耐腐蝕性能,易于加工和焊接。

-

應用:用于制造閥門、水管、散熱器等,也常用于裝飾品和樂器。

-

青銅(Bronze):

-

組成:銅和錫的合金,有時還含有鋁、鎳、鋅等元素。

-

特點:具有優良的耐磨性和耐腐蝕性,硬度和強度較高。

-

應用:用于制造軸承、齒輪、蝸桿、彈簧和雕塑等。

-

白銅(Cupronickel):

-

組成:銅和鎳的合金,有時含有錳、鐵等元素。

-

特點:具有優良的耐腐蝕性和抗氧化性,機械強度和韌性良好。

-

應用:用于制造船舶和海洋工程設備、硬幣、化工設備和醫療器械。

高銅合金是銅合金家族中特殊的一類,合金元素的質量分數不大于5%。該類銅合金主要用于既要求具有高的導電性,同時又要求通過分散相或析出相來提高銅合金的強度和抗軟化能力的場合。

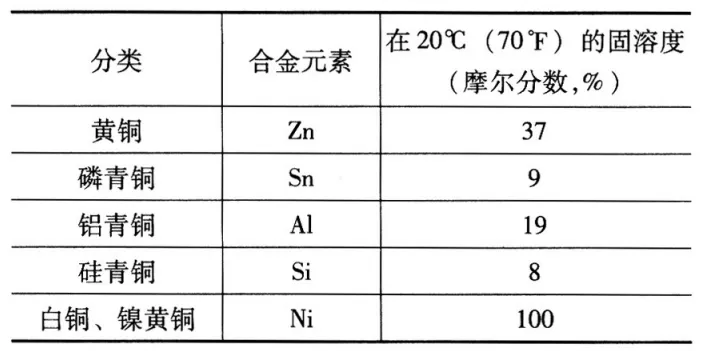

表1 銅合金中的主加元素

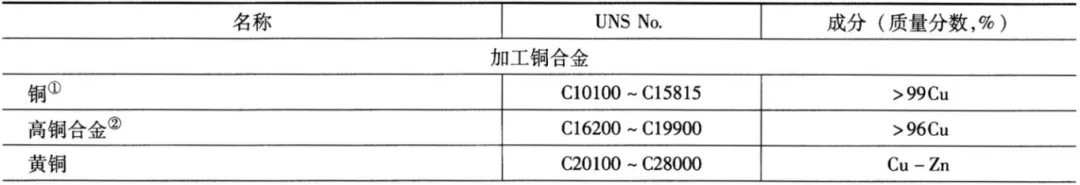

目前廣泛采用統一編號系統(UNS)對銅和銅合金進行命名。在統一編號系統中,銅和銅合金采用前綴字母作為首字母,隨后采用五位數字進行編號。在統一編號系統中,C10000~C79999表示加工銅合金,C80000~C99999表示鑄造銅合金。

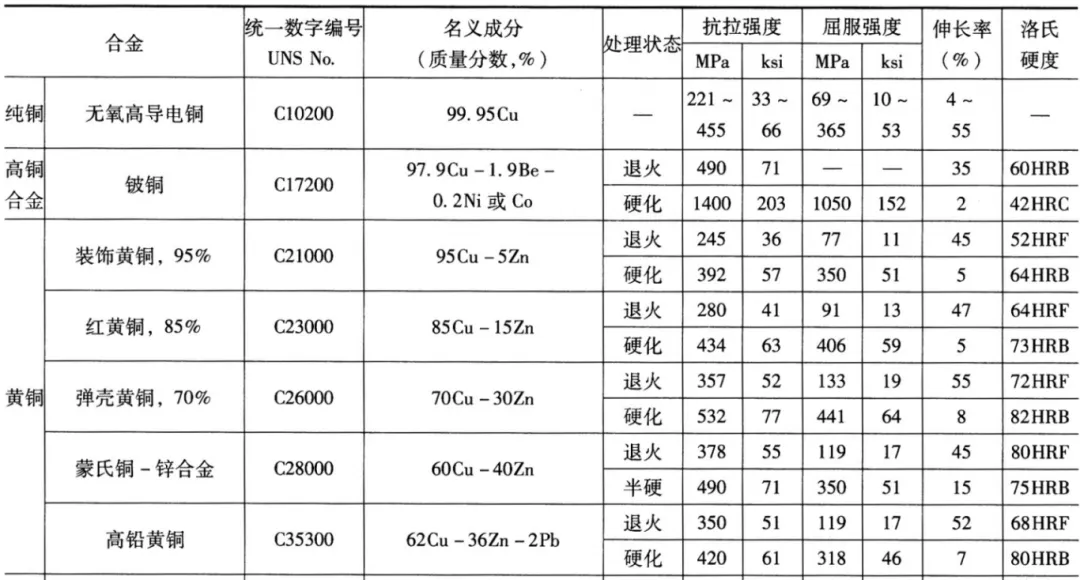

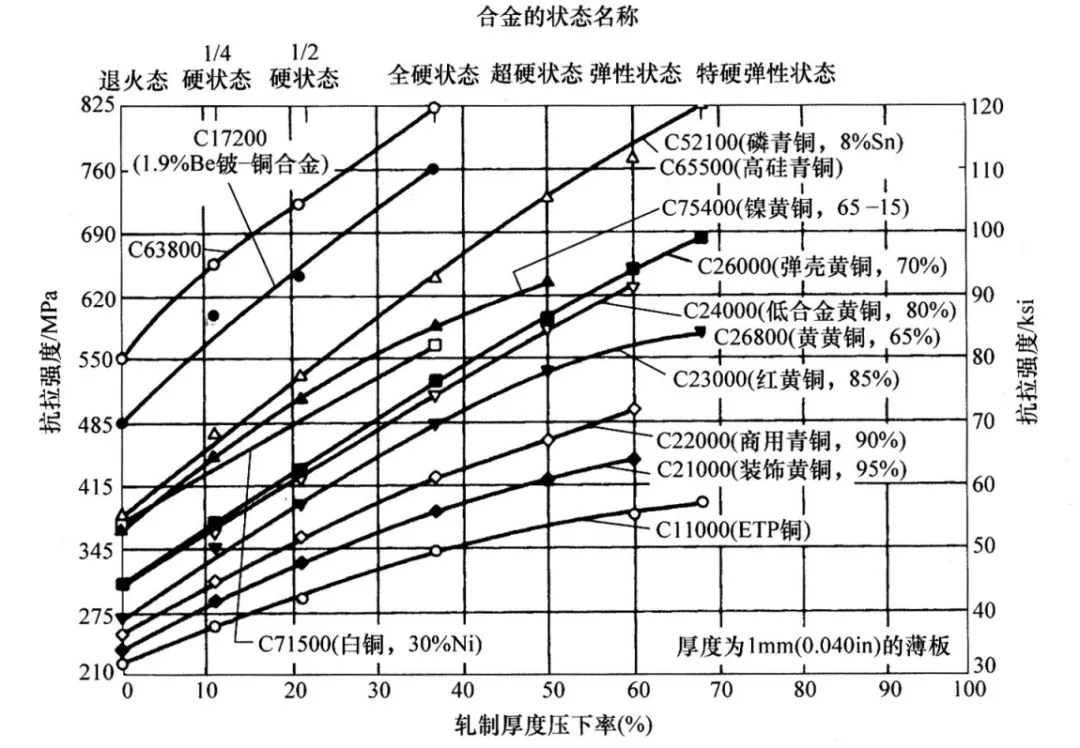

固溶強化和加工硬化是銅合金的主要強化機制。有少數銅合金能通過熱處理進行強化,例如,含鈹或含鉻的高銅合金能通過熱處理獲得高強度和良好的導電性能。銅合金中常用的固溶強化元素按強化效果排序為鋅、鎳、錳、鋁、錫和硅。表2列出了部分加工銅合金的成分及其在退火和強化(加工硬化)條件下的力學性能,通過該表,可以對各種銅合金在退火條件下,各元素或特定元素組合對固溶強化的影響,以及對抗拉強度的提高進行對比。

銅的加工硬化

加工硬化是純銅唯一的強化機制,該強化方式受到使用條件下材料產品塑性要求的限制。無論是軋制的帶材、拉制的線材,還是加工成形的電氣連接器,采用加工硬化所產生的變形量均受到使用條件下產品塑性要求的限制。經過冷加工的銅在溫度達到250℃(480℉)的條件下,根據冷加工變形量和在該溫度下的時間,會發生再結晶退火。雖然該現象有助于進一步進行加工處理,但這也意味著長期暴露于中等溫度環境下,銅會出現硬度降低,即軟化的問題。

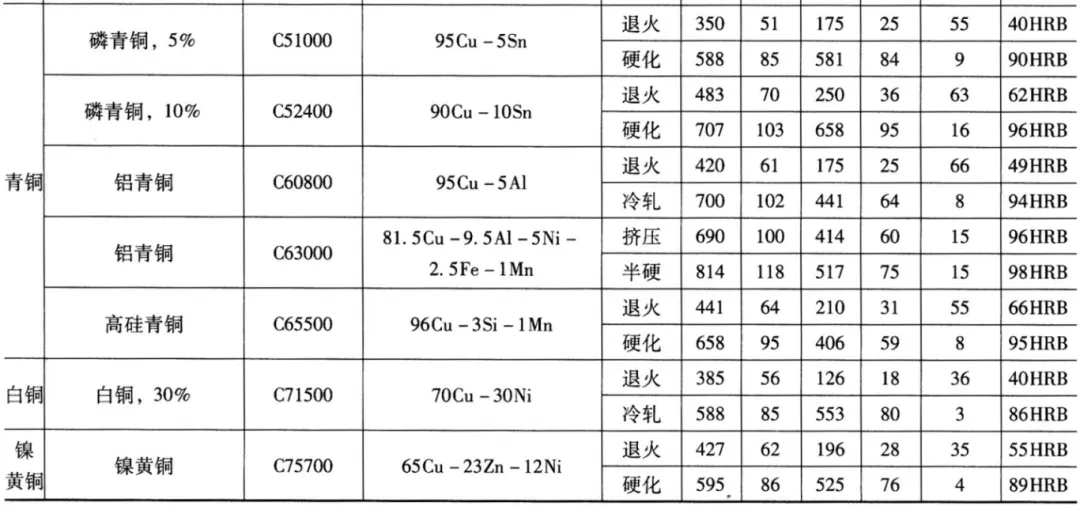

對于應用于高于室溫,但低于工業熱處理再結晶溫度條件下的產品,在較長的使用過程中,也會出現加熱軟化現象,因此,在工業應用中,應考慮銅的半軟化溫度特性。牌號C15715~C15760的銅合金是通過氧化鋁來進行分散相彌散強化的銅合金,彌散分布的氧化鋁在高溫下具有抑制軟化的作用,如圖1所示。

圖1 退火軟化對氧化物彌散強化(ODS)銅與無氧(0F)銅、銅-鋯合金性能的影響

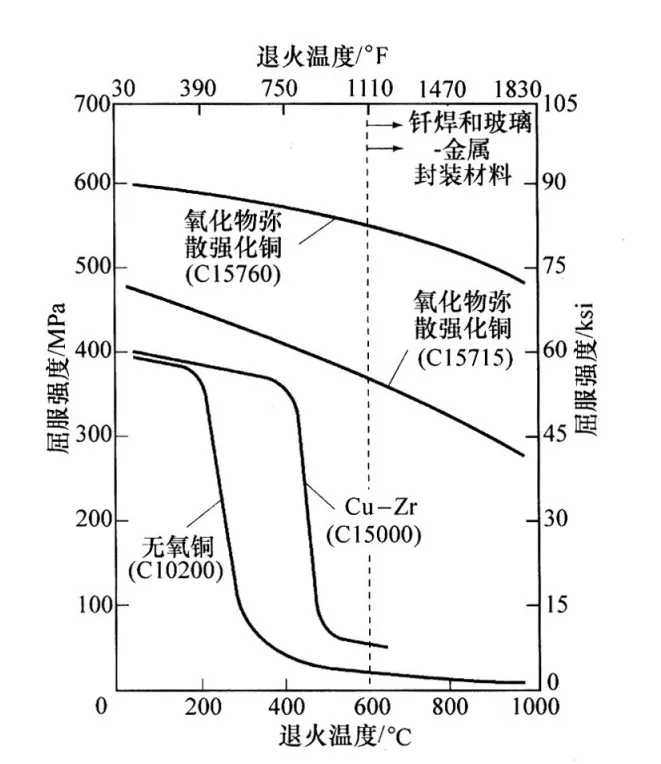

銅合金的加工硬化 加工硬化是大多數銅合金的主要強化機制之一,大多數在各種冷加工條件下的加工銅合金都有現貨供應。即使是那些可析出強化銅合金,通常也是以加工硬化狀態供貨的,也就是說,這類銅合金在析出強化前后,均可進行冷加工處理。加工硬化程度與所添加合金元素的種類和數量有關,還與合金元素是否存在于固溶體中、形成分散相或析出相有關。 圖2 厚度上的冷軋變形量(軋制狀態)對幾種單相銅合金抗拉強度的影響 注:曲線斜率較小表明加工硬化程度較低和具有較高的二次拉拔能力。ETP-電解韌銅。 彌散強化機制是用于銅合金強化、控制晶粒尺寸、提高抗軟化能力的重要機制。例如,C19200或C19400銅-鐵合金,以及C61300或C63380鋁青銅中添加的鐵會形成細小的鐵粒子;再如,C63800(Cu-2.8Al-1.8Si-0.4Co)合金中形成的鈷-硅化合物粒子,具有良好的細化晶粒作用和彌散強化作用,可使該銅合金同時具有高強度和良好的成形性能。C63800合金在退火狀態下,抗拉強度為570MPa(82ksi),在冷軋狀態下,抗拉強度可達到660~900MPa(96~130ksi)。

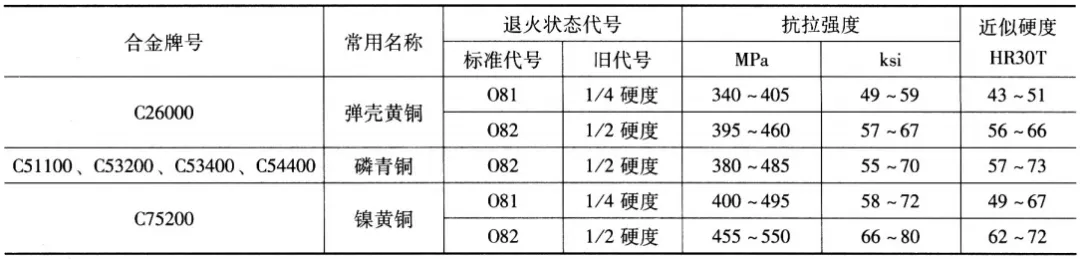

部分銅合金可以在固溶和淬火處理后,在中低溫加熱進行強化。這些銅合金包括析出強化、調幅分解強化和有序強化銅合金。

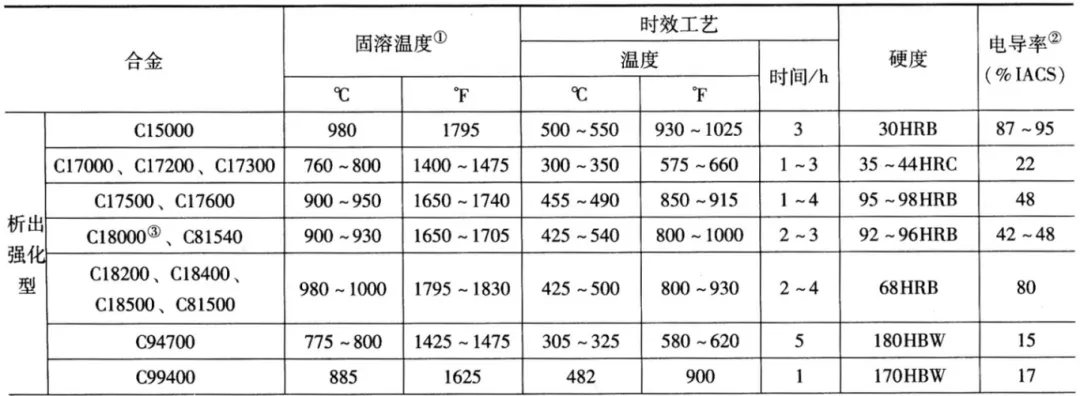

表3 幾種中低溫時效強化銅合金的典型熱處理工藝和性能

時效強化機制適用于少數重要的銅合金體系,這些銅合金體系析出強化相,降低銅合金的固溶度。銅-鈹合金系統含有一系列加工和鑄造時效強化銅合金,其中統一編號系統中包括C17000~C17530和C82000~C82800牌號。加工鈹青銅中w(Be)=0.2%~2.0%,w(Co)=0.3%~2.7%[或w(Ni)高達 2.2%]。這些銅合金采用760~955℃(1400~1750下)的溫度進行固溶處理,然后在260~565℃(500~1050F)的溫度下進行時效強化,產生富鈹的共格析出相。

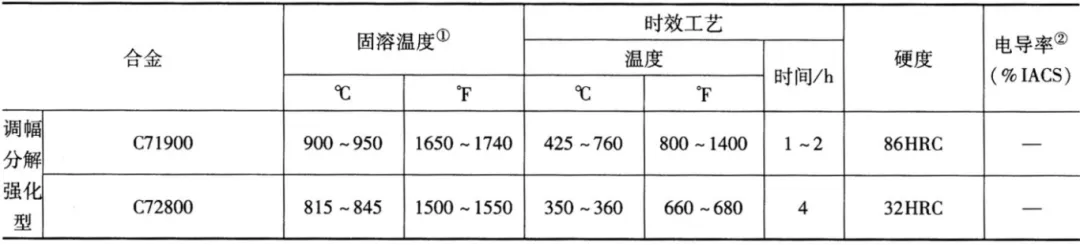

很多析出強化銅合金在電氣和熱傳導產品中得到了廣泛應用。因此,必須對該類銅合金進行合適的熱處理來獲得必要的力學性能和導電(熱)性能,必須通過固溶淬火和時效強化,得到理想的硬度和強度。需要注意的是,在熱處理實踐中,通常,采用時效強化術語代替析出強化或調幅分解強化術語。通常,銅合金的時效強化處理都需要加熱至定溫度下進行,而不像某些鋁合金,可以在室溫下進行自然時效。當淬火銅合金固溶的溶質原子在晶體中通過聚集達到共格析出時,銅合金的硬度隨之提高,逐步達到峰值,然后隨時間延長,硬度逐步降低。隨時間延續,銅合金的電導率不斷提高,在完全析出狀態下,達到最大值。通常,最適宜的析出時效處理狀態是時效溫度和持續時間超過時效峰值所對應的情況。在析出時效前進行的冷加工往往能改善熱處理后銅合金的硬度。對于低強度的加工銅合金,如C18200合金(銅-合金)和C15000合金(銅-鋯合金),可以通過犧牲銅合金的部分硬度,來提高其電導率,然后通過冷加工來提高銅合金的最終硬度和強度。

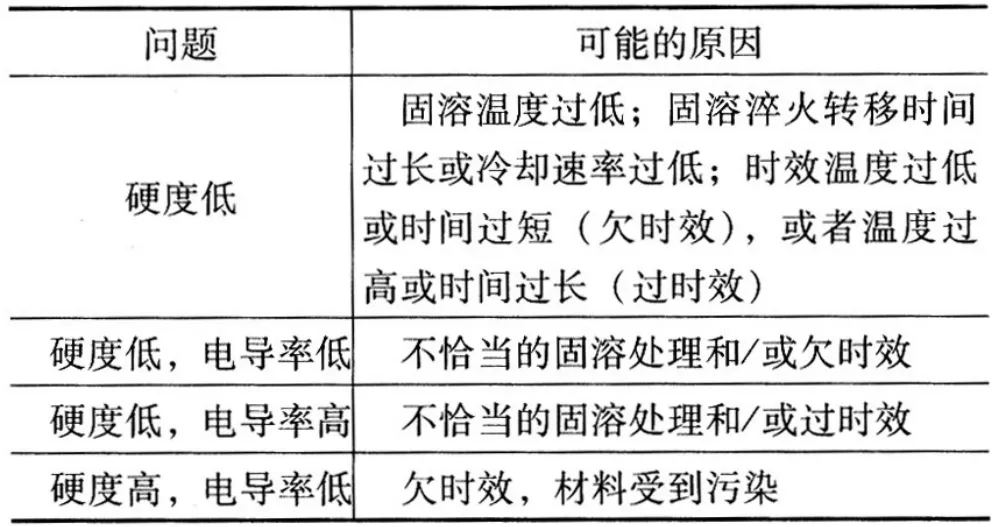

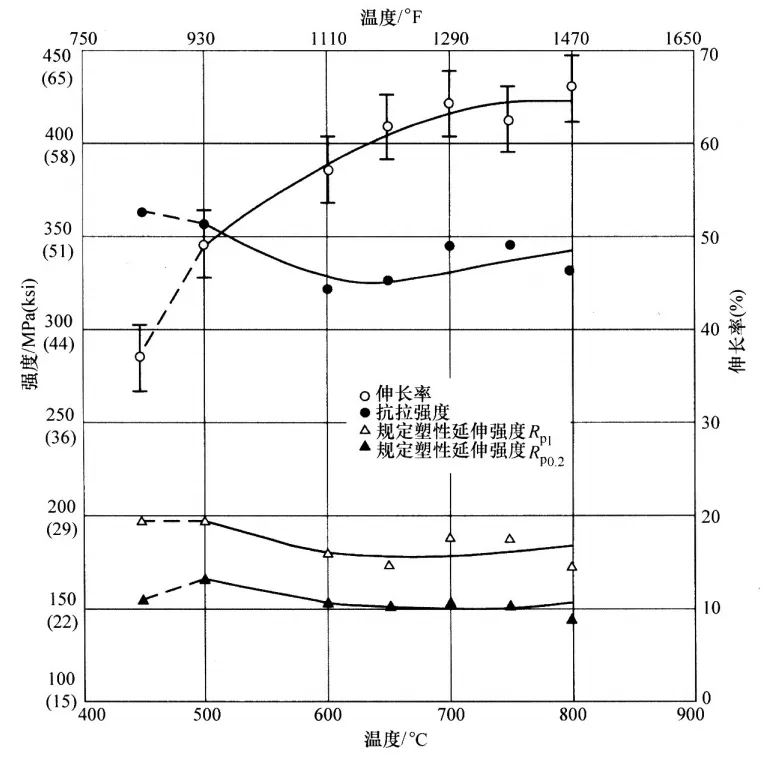

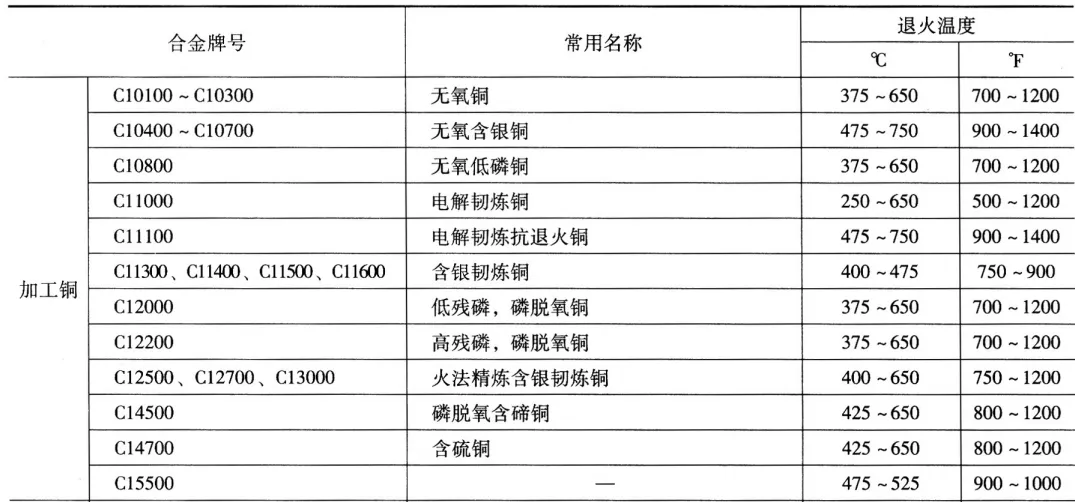

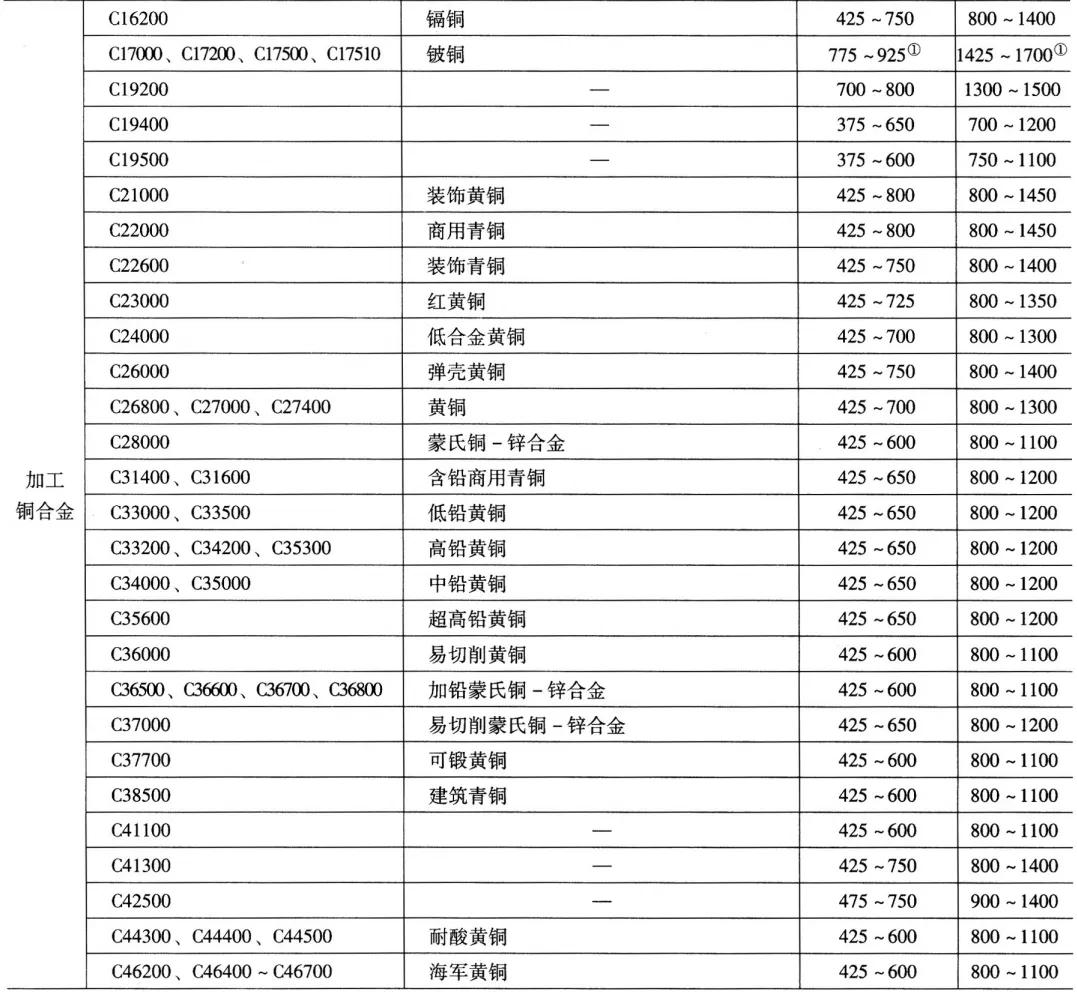

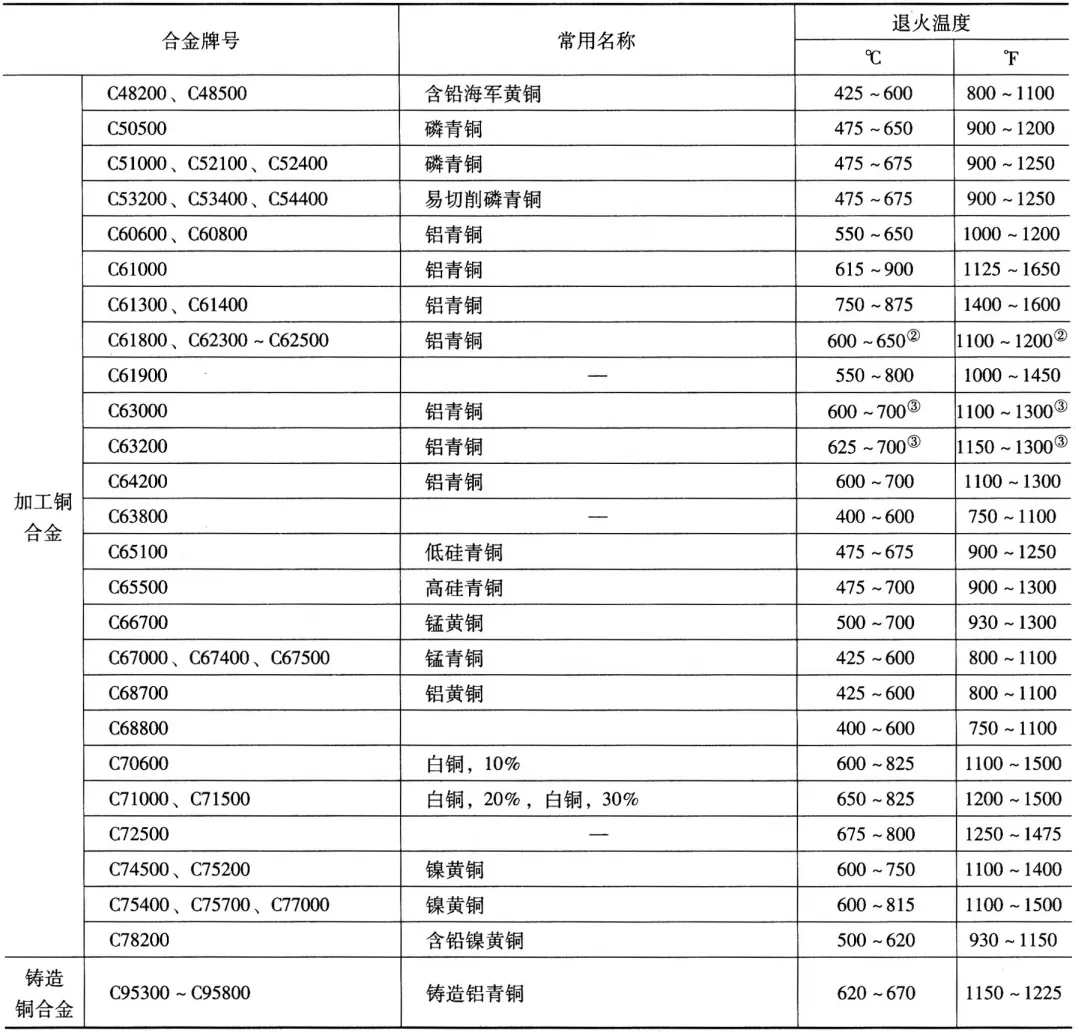

表4 析出強化銅合金在熱處理過程中出現的問題及其原因

調幅強化銅合金 與析出強化銅合金采用的處理工藝類似,有些銅合金通過調幅分解進行強化。在高溫固溶處理和淬火后,得到硬度低且塑性高的可調幅分解組織。在這種組織狀態下,銅合金可以進行冷加工或成形加工。在較低溫度下進行的調幅分解處理,通常也稱時效,可用于提高銅合金的硬度和強度。調幅強化銅合金主要是含鉻或錫的銅-鎳合金。強化機制與固溶體中不產生析出的混溶間隙有關。在非常細小的尺度(0.1nm)上,這種調幅強化機制導致ɑ相基體產生了化學成分分離,濃度起伏。需要使用電子顯微鏡進行金相組織分析,才能觀察到這種細微的組織變化。由于調幅分解中晶體結構沒有發生變化,所以調幅強化銅合金保持了良好的尺寸穩定性。 有序強化銅合金 在有些銅合金中,某一合金元素接近飽和地固溶于α相中,當大變形量的冷加工銅合金在較低溫度下進行退火時,會發生有序反應。有序強化的原因是銅的基體中溶質原子產生短程有序,而短程有序極大地阻礙了位錯在晶體中的運動。低溫有序退火處理也是一種去除應力的方法:通過在晶體的位錯塞積處降低應力集中,提高了銅合金的屈服強度。其結果是,有序退火后的銅合金表現出抗應力松弛性能得到的改善的效果。 淬火強化和回火 淬火強化和回火(也稱為淬火加回火強化)是鋁青銅和鎳-鋁青銅主要的強化方式,此外,部分鋅當量為37%~41%的鑄造錳青銅合金也采用淬火和回火進行強化。w(Al)=9%~11.5%的鋁青銅:以及w(Al)=8.5%~11.5%的鎳-鋁青銅,在淬火過程中得到馬氏體組織。通常來說,含鋁量更高的銅合金易產生淬火開裂,而含鋁量更低的銅合金加熱至高溫時,無法得到足夠數量的高溫ß相,從而無法保證滿足淬火強化的需要。 部分銅合金在自然凝固結晶過程中,容易出現結晶偏析現象,均勻化處理就是通過延長在高溫下的保溫時間,來減少化學成分偏析和金相組織不均勻的工藝過程。為了提高和改善在銅合金軋制過程中鑄壞的熱加工和冷加工塑性,有時也為了滿足鑄件特定的硬度、塑性或韌性要求,通常需要對其進行均勻化處理。對于在冷卻中凝固的兩相區范圍大的銅合金如錫(磷)青銅、白銅和硅青銅,通常要求進行均勻化處理。而對于α黃銅、α鋁青銅和銅-鈹合金:盡管凝固時在某種程度上也會出現結晶偏析,但這些銅合金在初軋加工過程中不會產生開裂時效,可以在正常的加工和退火過程中完成均勻化過程。對于軋制的成品或半成品,很少對其進行均勻化處理。 根據銅合金成分不同,均勻化處理所需的溫度和時間也不同。典型的均勻化溫度范圍為高于退火上限溫度50℃(90℉),典型的保溫時間為3h到超過10h。均勻化處理改變了銅合金的力學性能,其中抗拉強度、硬度和屈服強度均有所下降,而斷后伸長率和頸縮伸長率在原基礎上提高了一倍。圖4所示為C52100合金經過4h均化處理后拉伸力學性能的變化。該加工磷青銅的名義成分(質量分數)為92%Cu、8%Sn 以及少量的磷和其他微量元素。 圖3 C52100合金經過4h均化處理后拉伸力學性能的變化 典型產品的均勻化工藝為: 1)C71900(Cu-Ni-Cr)合金壞料。為防止開裂、焊合和擠壓件出現過度木質纖維組織,在1040~1065℃(1900~1950℉)保溫4~9h均化。 2)C52100合金和C52400(含8%的Sn和10%的Sn的磷青銅)合金。為了減少需要進行冷軋的壞料和厚板產生脆裂,在775℃(1425℉)保溫5h均化。 3)C96400(70Cu-30Ni)鑄造合金。在保護氣氛中,在1000℃(1830℉)保溫2h,然后冷卻至400℃(750℉),最后空冷對于可析出強化銅合金,均勻化處理可通過延長固溶處理來實現。 退火熱處理的目的是降低合金的硬度,以及提高金屬和合金的塑性和韌性。退火工藝包括加熱、保溫和冷卻過程,由于每個過程都會對性能產生影響,因此在制訂退火工藝時,必須對退火工藝的加熱速率、加熱溫度、保溫時間、保護氣氛和冷卻速率進行說明。軋制加工前后的鍛件產品和鑄件均可進行退火處理。冷加工金屬的退火過程,包括將金屬加熱到一定溫度,使其產生再結晶,如果需要的話,可通過進一步提高加熱溫度,使其超過再結晶溫度,使晶粒適度長大。表4所列為冷加工銅和銅合金常用的退火溫度。 退火的主要參數是金屬溫度和保溫時間。除了部分多相銅合金、某些析出強化銅合金和易產生熱裂的銅合金外,加熱和冷卻速率不是影響退火的最重要的因素。而采用的加熱熱源、爐體設計爐內氣氛和工件形狀等因素影響到成品性能的一致性和退火的成本,相對來說是重要的影響因素。 表6 銅合金退火至各硬化狀態的典型力學性能 去除應力工藝是去除材料或工件內部應力的過程,而不會對材料的其他性能產生明顯的影響。用于加工或鑄造銅和銅合金的去除應力熱處理就是實現該目標的一種工藝方法。 在銅和銅合金的冷加工或制造過程中產生的塑性變形,可使銅合金的強度和硬度得到提高。與此同時,塑性變形也伴隨有彈性變形,因此經過冷加工的產品中,保留了一定的殘余應力。如果允許保留較小的殘余應力,表面的殘余拉應力可能導致材料在儲存或服役中,產生應力腐蝕開裂;在切割或機加工過程中,產生不可預測的材料變形;以及在對材料進行加工、釬焊或焊接的過程中產生熱裂。在鋅的質量分數超過15%的黃銅中,如果殘存有足夠大的殘余拉應力和微量的氨氣,就可能導致應力腐蝕開裂或出現季裂。其他銅合金,如冷加工鋁青銅和硅青銅,在更嚴酷的環境下,也可能出現應力腐蝕開裂。 在生產實踐中,經常采用一些機械手段和方法去除應力,如彎曲、斜輥矯直或噴丸處理,但對于管狀產品和異形產品,通常采用熱處理的方法去除應力。對于成形工件和材料用戶自己生產的構件,也可以采用加熱的方法去除熱應力。加熱的方法去除應力是通過消除殘余的彈性應變,來降低殘余應力;而機械手段去除應力的方法只是將工件中的殘余應力進行重新分配,降低了其危害。去除應力熱處理的溫度通常低于退火溫度。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414