摘要

通過模擬實驗和表面分析技術等方法,對比研究有無雜質的超臨界CO2輸送環境中水含量對X65管線鋼腐蝕行為的影響,并探討不同水含量環境中雜質對X65鋼腐蝕的影響機理。結果表明:在超臨界CO2-H2O環境中,即使水含量達到飽和溶解度0.4114%,X65鋼也僅發生輕微腐蝕,腐蝕速率為0.0013 mm/a。在O2、H2S、SO2和NO2雜質共存的超臨界CO2-H2O環境中,水含量由0.002%增加至0.4114%,X65鋼腐蝕速率由0.0181 mm/a增加至0.2901 mm/a。雜質與雜質間交互作用顯著促進腐蝕性液相形成,進而加劇X65鋼的腐蝕。在低含水量環境中,X65鋼腐蝕過程由雜質間反應產物控制;而在高含水量環境中,雜質和雜質間反應產物共同控制X65鋼的腐蝕過程。

關鍵詞: X65管線鋼 ; 超臨界CO2 ; 水含量 ; 雜質 ; 腐蝕

碳捕集、利用與封存(CCUS)是實現CO2減排的重要技術途徑[1~4]。在大規模CCUS工程項目中,CO2管道作為主要輸送方式,是確保CO2從捕集地安全、高效輸送至目的地的關鍵環節[5,6]。然而,管道輸送的超臨界CO2流體中難免存在一定量H2O、O2、SO2、NO2及H2S等腐蝕性雜質組分[7~9],其所帶來的腐蝕問題對碳鋼管道的服役安全構成嚴重威脅[10,11]。

對于超臨界CO2輸送管道的特殊腐蝕體系而言,發生腐蝕的前提是在管道內部形成自由液相[6]。現場管道運行經驗和室內研究結果均表明[12,13],嚴格控制超臨界CO2流體中的水含量至極低水平(如低于0.002%或0.005%)或充分脫水,管線鋼基本不腐蝕。盡管獲取高純度CO2沒有技術障礙[14],但要付出更多的成本和能源消耗。因此,在滿足超臨界CO2輸送管道腐蝕控制需求的情況下,盡可能提高水含量閾值則更具實際意義。為此,國內外學者開展了一些研究工作[15~17],獲得的水含量最高閾值在0.004%~0.25%范圍內變化,這與相關研究涉及的雜質種類、雜質濃度以及溫度和壓力的不同密切相關。盡管上述結果提高了對水含量腐蝕影響的認識,但大部分研究僅涉及了單種或少數雜質組合。然而,隨著未來CCUS技術的規模化發展,難免存在將不同捕集地CO2匯入同一條管道輸送的情形,碳鋼管道必然面臨多種雜質(O2、H2S、SO2和NO2)共存的復雜腐蝕環境。在這種情形下,不僅對水含量的限制提出更高要求,也會造成管線鋼腐蝕規律及機理的變化。

鑒于此,本工作針對O2、H2S、SO2和NO2多雜質共存的超臨界CO2-H2O腐蝕環境,研究水含量變化對X65管線鋼腐蝕速率、腐蝕形貌及腐蝕膜特性的影響,探討不同水含量條件下雜質對管線鋼腐蝕的影響機理,以期為超臨界CO2流體中雜質組分限制及CO2管道腐蝕控制提供支持。

1 實驗方法

實驗材料為商用X65管線鋼,其化學成分(質量分數,%)為:C 0.04,Si 0.27,Mn 1.56,P 0.012,S 0.001,Mo 0.092,Cr 0.031,Ni 0.160,Al 0.019,Cu 0.003,V 0.03,Fe余量。試樣尺寸為40 mm × 15 mm × 3 mm。實驗前,分別用120、360、500、800粒度SiC砂紙打磨試樣表面,用清水沖洗、無水乙醇脫水、丙酮除油、冷風吹干。采用FB124型電子天平稱重(W1),電子天平精度為0.1 mg。

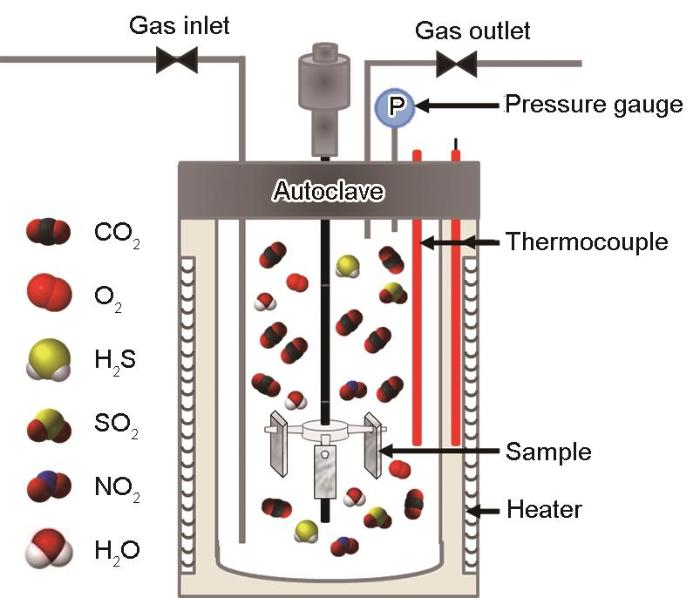

在3 L容積的高溫高壓反應釜中開展腐蝕模擬實驗,對比研究超臨界CO2-H2O和超臨界CO2-H2O-雜質環境中水含量對X65鋼腐蝕的影響規律及差異。實驗裝置示意圖見圖1。腐蝕模擬實驗條件見表1,其中水含量0.4114%為水在超臨界CO2中的飽和溶解度(在水含量不超過0.4114%時,水會完全溶解于超臨界CO2中,即初始腐蝕環境中不存在自由水相)。綜合考慮歐洲DYNAMIS項目[14]和ISO 29713標準對管輸CO2流體中雜質組分含量的限定,選取各種雜質氣體含量為0.02%。每組實驗設置4個平行試樣。實驗前,將試樣置于聚四氟乙烯夾具上,加入實驗所需水量(除氧去離子水)。為了除去安裝過程中反應釜內殘留的空氣,關閉反應釜后持續向釜內通入高純CO2 2 h。將反應釜加熱至50℃,隨后向反應釜中加入O2、H2S、SO2和NO2至所需濃度,最后加入CO2至10 MPa。實驗周期為72 h。

圖1 腐蝕模擬實驗裝置示意圖

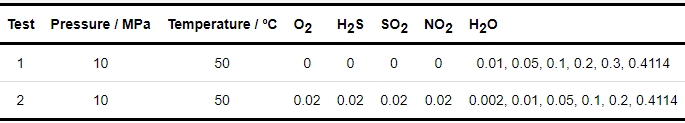

表1 腐蝕模擬實驗條件 (volume fraction / %)

實驗結束后,取出試樣,使用數碼相機拍照后置于真空干燥皿中自然脫水。采用100 mL鹽酸(密度為1.19 g/mL)和5 g六次甲基四胺及900 mL去離子水配置成1 L酸洗溶液。將腐蝕后試樣置于上述溶液中去除腐蝕產物,干燥后再次稱量試樣質量(W2)。采用失重法[18]計算試樣的腐蝕速率,計算公式如下:

式中,VCR為腐蝕速率,mm/a;W1和W2分別為試樣腐蝕前后質量,g;S為試樣暴露面積,cm2;ρ為試樣密度,g/cm3;t為腐蝕時間,h;8.76 × 104為換算常數。

利用JEOL JSM-7200F型掃描電鏡(SEM)觀察腐蝕后試樣的表面和截面形貌。采用OXFORD X-Max50型能譜儀(EDS)分析腐蝕產物的元素組成及其在腐蝕膜截面的分布,用Rigaku D/MAX-2600型X射線衍射儀(XRD,Cu靶,波長0.15418 nm,電壓40 kV,電流40 mA)測定腐蝕產物的物相組成,用Thermo Scientific K-Alpha型X射線光電子能譜(XPS,Al靶,光子能量1486.6 eV)分析腐蝕產物的化學價態。

2 結果與討論

2.1 腐蝕速率

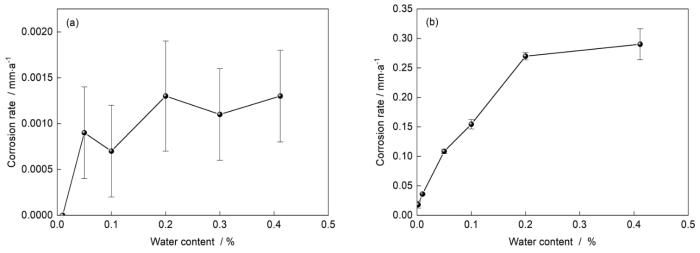

圖2a是在不同含水量的超臨界CO2-H2O環境中X65鋼的腐蝕速率。水含量為0.01%時,X65鋼未發生明顯的腐蝕失重。顯然,在含0.01%水的超臨界CO2環境中沒有自由液相形成,或者形成的液相量不足以造成X65鋼的明顯腐蝕。而水含量增加至0.05%時,X65鋼的腐蝕速率為0.0009 mm/a,這說明在鋼表面形成了少量液相,進而造成X65鋼輕微的腐蝕。隨著水含量進一步增加,腐蝕速率總體以非常緩慢的趨勢增加,水含量達到0.4114%(飽和溶解度)時,X65鋼的腐蝕速率仍然很低,約為0.0013 mm/a。由此可見,在不含有雜質的超臨界CO2-H2O環境中,即使水含量達到飽和溶解度,溶解于CO2中的水也很難大量析出成為自由液相。因此,X65鋼的腐蝕非常輕微。

圖2 X65鋼的腐蝕速率隨水含量的變化規律

圖2b是在超臨界CO2-H2O-雜質環境中X65腐蝕速率隨水含量的變化曲線。水含量僅為0.002%時,X65鋼的腐蝕速率可達0.0181 mm/a。這表明雜質的存在能夠促進腐蝕性液相形成,進而加劇X65鋼的腐蝕。當水含量逐步增加至0.2%,腐蝕速率呈近似線性急劇增加至0.2698 mm/a。水含量超過0.2%后,X65鋼的腐蝕速率增長速率變緩,達到水飽和溶解度0.4114%時,腐蝕速率增加至0.2901 mm/a。顯然,O2、H2S、SO2和NO2雜質的存在顯著提升不同含水量條件下X65鋼的腐蝕速率。

2.2 腐蝕形貌及EDS分析

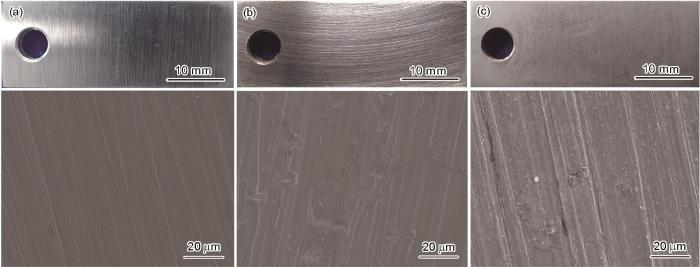

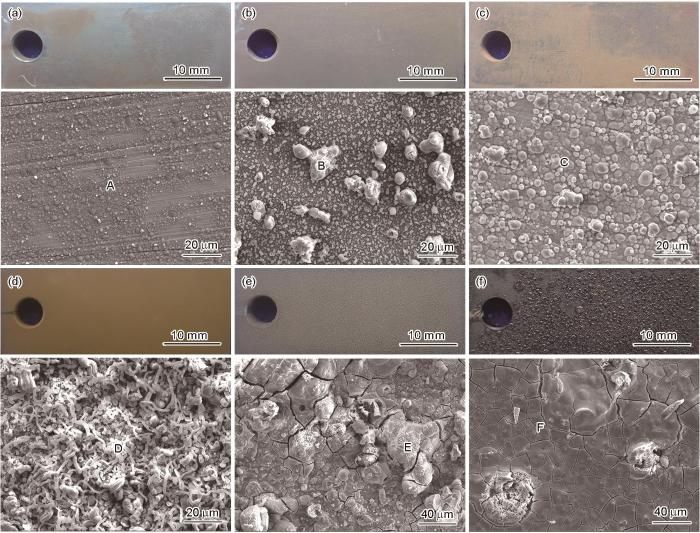

在不同含水量的超臨界CO2-H2O環境中腐蝕72 h后X65鋼的宏觀和SEM表面形貌,如圖3所示。即使在水含量達到飽和溶解度0.4114%的情況下,X65鋼表面由砂紙打磨的痕跡仍清晰可見,可觀察到少量的腐蝕產物。這進一步證明,當管道輸送的超臨界CO2流體中不含有O2、H2S、SO2及NO2等雜質組分時,溶于CO2中的水難以自發析出成為自由液相,X65鋼的腐蝕非常輕微。

圖3 在不同含水量的超臨界CO2-H2O環境中腐蝕72 h后X65鋼的宏觀和SEM表面形貌

圖4為在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼的宏觀和SEM表面形貌,其中A~F標記處產物的EDS分析結果如表2所示。相比不含雜質的腐蝕情形,在O2、H2S、SO2和NO2共存環境中僅含有0.002%水的情況下,X65表面即可形成一薄層腐蝕產物。隨著水含量的增加,X65鋼表面腐蝕產物的覆蓋率增加,且宏觀顏色和微觀形態發生明顯變化。在水含量0.002%~0.05%范圍內,X65鋼表面腐蝕產物呈顆粒狀沉積形態;而在0.1%水含量時,腐蝕產物呈現蠕蟲狀形態。EDS分析表明,上述腐蝕產物主要含有Fe、O及少量的S,說明腐蝕產物主要為含氧化合物。當水含量增加至0.2%或0.4114%時,腐蝕產物轉變為灰黑色或黑色,均呈膠泥狀沉積形態,可觀察到脫水造成的龜裂紋。EDS分析表明,這些腐蝕產物主要含有Fe、O和S,其中S含量相比低水含量時顯著提高,說明在腐蝕產物中含硫化合物比例增加。

圖4 在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼的宏觀和SEM表面形貌

表2 圖4中A~F標記區域腐蝕產物EDS半定量分析結果

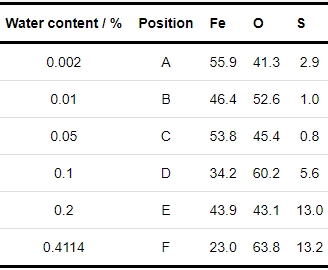

圖5為在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼的截面背散射電子像及元素分布。從截面形貌來看,盡管X65鋼基體表面存在一定的微觀不均勻性,但是總體上呈現全面腐蝕形態。這說明在不同含水量環境中,析出液相能夠較為均勻的沉積在X65鋼整個表面,進而導致其發生全面腐蝕。隨著水含量的增加,X65鋼表面腐蝕膜層厚度逐步增加,對應于增加的腐蝕速率(圖2b)。EDS面掃描分析結果表明,在不同含水量環境中X65鋼表面整個腐蝕膜層的元素分布較為均勻,說明其均為單層膜結構。在0.002%~0.05%水含量環境中,整個腐蝕膜層中主要含有Fe和O,而S含量非常低;在0.1%~0.4114%水含量環境中,整個腐蝕膜層中主要含有Fe、O和S。這與腐蝕膜表面EDS分析結果(表2)相一致。這進一步證明,隨著水含量的增加,X65鋼表面腐蝕膜由以Fe-O產物為主逐步轉變為Fe-O-S混合產物膜。

圖5 在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼的截面背散射電子像及元素分布

2.3 腐蝕產物XRD和XPS分析

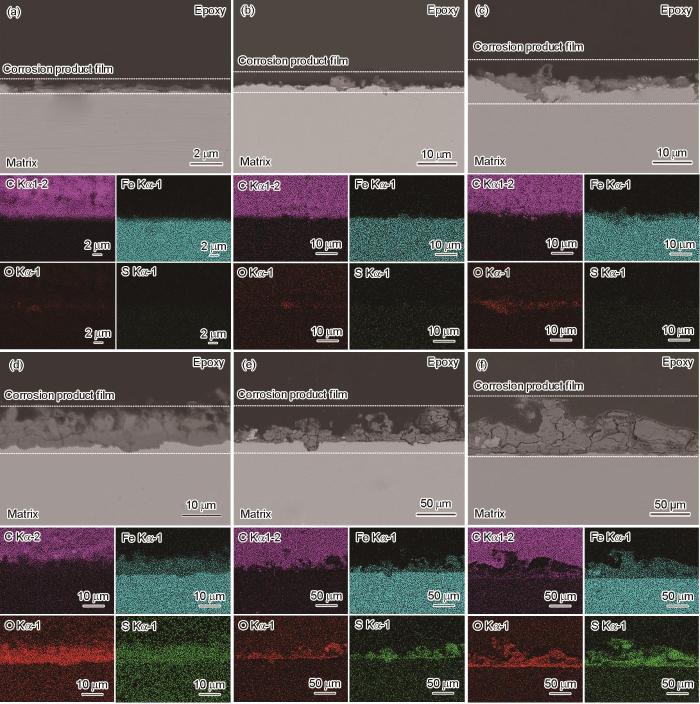

圖6為在不同含水量超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼表面腐蝕膜的XRD圖譜。在水含量為0.05%時,XRD圖譜中檢測到了Fe的衍射峰。由于X65鋼表面形成的腐蝕膜層平均厚度僅為3~4 μm左右(圖5c),X射線可穿透這層薄的腐蝕膜,激發出鋼基體中Fe的衍射峰,進而掩蓋了腐蝕產物的衍射峰,因此在水含量為0.05%時,XRD圖譜中只能檢測到Fe的衍射峰[19]。隨著水含量增加,X65鋼表面形成的腐蝕膜厚度增加。相應地,腐蝕產物的衍射峰強度也會增加,并在XRD圖譜中出現。在水含量為0.1%和0.2%時,XRD結果表明腐蝕產物均主要由FeOOH和FeSO4組成。結合前文EDS分析結果(表2和圖5d),可以推斷在0.1%水含量時腐蝕產物中FeSO4含量較低,而在0.2%水含量時腐蝕產物中的FeSO4含量較高。

圖6 在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼表面腐蝕膜的XRD圖譜

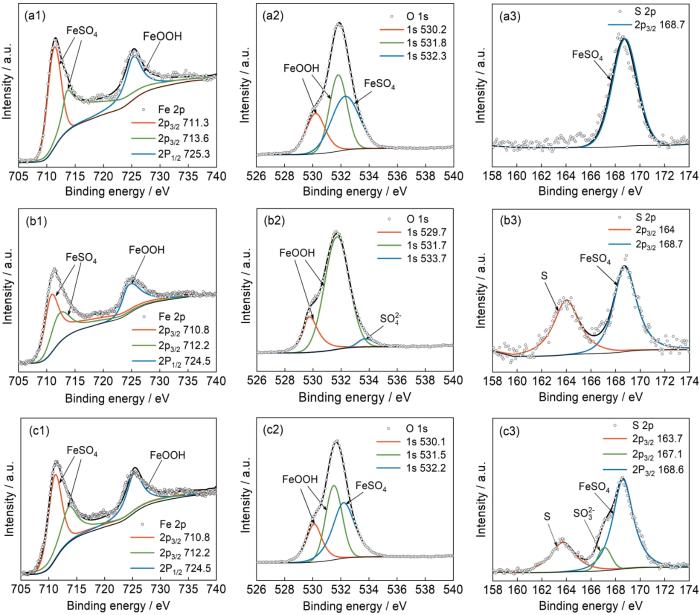

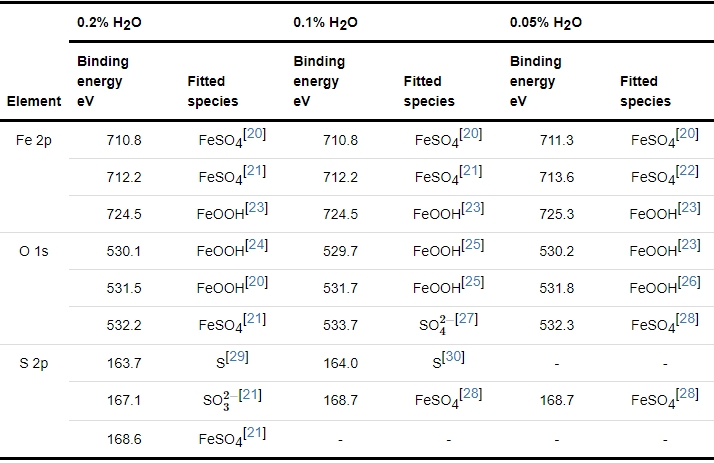

為了確定低水含量環境中腐蝕產物的化學成分,采用XPS進一步分析了腐蝕產物的化學價態。圖7為X65鋼表面腐蝕膜中Fe 2p,O 1s和S 2p的高分辨XPS圖譜,其分峰擬合結果如表3所示。由此可見,在0.05%水含量環境中形成的腐蝕產物主要成分為FeOOH和FeSO4。由于腐蝕膜中S含量非常低(表2和圖5c),可以確定0.05%水含量環境中X65鋼的腐蝕產物主要為FeOOH。除了FeOOH和FeSO4,當0.1%和0.2%水含量時,在腐蝕產物的S 2p圖譜中163.7 eV或164.0 eV結合能處,還檢測到了單質S的峰。此外,在水含量為0.2%時,S 2p圖譜中結合能167.1eV處的S 2p3/2峰與SO

相對應,這表明腐蝕膜中可能存在FeSO3產物。然而,腐蝕膜中S和FeSO3產物的含量可能很低,因此XRD很難檢測到其衍射峰。顯然,隨著水含量增加,腐蝕膜中的含硫產物增多,這與EDS分析結果相一致。

圖7 在不同含水量的超臨界CO2-H2O-雜質環境中腐蝕72 h后X65鋼腐蝕膜中不同元素的高分辨XPS圖譜(參照C 1s峰結合能284.8 eV對圖譜進行荷電校正)

表3 X65鋼腐蝕膜XPS圖譜中Fe 2p,O 1s和 S 2p的結合能和化合物分析結果

2.4 腐蝕機理分析

在超臨界CO2-H2O環境中,隨著水含量的增加,溶于CO2中的水可以少量析出,以液相薄膜或液滴的形式沉積在X65鋼表面上。同時,超臨界CO2溶于液相中形成H2CO3,進而引起X65鋼的CO2腐蝕[2]。由于形成的液相電解質量很少,且伴隨著腐蝕產物的形成而消耗,X65鋼僅發生了非常輕微的腐蝕。

然而,當O2、H2S、SO2和NO2雜質存在時,X65鋼的腐蝕速率及腐蝕膜特性發生顯著改變,預示著其腐蝕控制機理發生變化。前文分析結果表明,在超臨界CO2-H2O-雜質環境中X65鋼表面腐蝕膜的化學成分主要為FeOOH和FeSO4及少量S或FeSO3,并未檢測到CO2腐蝕的典型產物FeCO3,這說明在實驗測試周期內X65鋼腐蝕進程及成膜反應過程可能主要由雜質組分控制。相關研究已表明,超臨界CO2-H2O環境中O2、H2S、SO2和NO2雜質的存在,一方面可以降低水在超臨界CO2中的溶解度,促進液相形成[31];另一方面各種雜質之間可以發生復雜的化學反應,形成H2SO4、HNO3、單質S、H2O等額外腐蝕性物質[31~34]。尤其是H2SO4、HNO3等易與H2O作用,導致強酸性液相的形成,顯著降低液相pH[34]。這可以為腐蝕陰極反應提供了更多的H+,使得腐蝕陰極反應過程主要由H+的還原主導[35]。相應地,H2CO3的還原反應則被顯著削弱[35],進而抑制了FeCO3的形成。此外,即使FeCO3能夠形成,其暴露于含強氧化性雜質O2的環境中也很容易被氧化[19]。在超臨界CO2-H2O-雜質環境中未發現CO2腐蝕產物很可能與上述原因有關。而O2、H2S、SO2和NO2雜質的上述作用也會顯著加劇碳鋼的腐蝕。因此,即使在含水量僅為0.002%環境中,X65鋼的腐蝕速率也可達0.0181 mm/a (圖2b)。

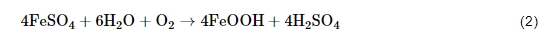

當水含量低于0.1%時,X65鋼表面腐蝕產物主要為FeOOH和少量FeSO4。這說明雜質之間反應至少能夠形成H2SO4[36,37],使X65鋼遭受H2SO4的腐蝕作用,生成特征產物FeSO4。基于本文的研究結果,無法確定FeOOH形成的具體路徑。但是相關研究已表明,FeOOH是在含O2或NO2強氧化性雜質的環境中常見的腐蝕產物[11]。此外,相比高含水量環境,在低含水量環境中形成的液相量相對較少,鋼表面形成的腐蝕產物可以與超臨界CO2流體中的氧化劑充分接觸而發生氧化。例如,FeSO4可被O2氧化為FeOOH[10,38]:

因此,在低含水量環境中X65鋼表面腐蝕膜呈現出明顯的氧化色彩(圖4a~d),腐蝕產物以Fe的氧化物為主。值得注意的是,腐蝕初生產物與雜質之間的氧化反應,還會造成腐蝕性物質的循環再生,其會繼續造成鋼基體的腐蝕[10,38],這也可能是在極低含水量環境中X65鋼具有較高腐蝕速率的原因之一。

當水含量高于0.1%時,由于腐蝕體系中水含量的提高,在雜質交互作用下凝結在X65鋼表面液相量大大增加,這也為腐蝕反應提供了更多的電解質。除了雜質間化學反應產物參與腐蝕過程外,雜質本身也能夠參與到腐蝕過程中。例如,在腐蝕膜中可以檢測到少量FeSO3(圖7c),說明SO2參與了成膜反應。然而,雖然本文結果表明雜質間反應能夠形成單質S,但無法證明單質S是否參與了X65鋼的腐蝕過程。但是相關研究已表明在含雜質超臨界CO2輸送環境中形成的單質S能夠引起管線鋼的S腐蝕,其是多種雜質共存環境中管線鋼腐蝕加劇的重要原因之一[19]。因此,高含水量環境中在雜質及雜質間化學反應產物的共同作用下,X65鋼發生更為嚴重的腐蝕,腐蝕速率超過0.25 mm/a (圖2b)。

3 結論

(1) 在超臨界CO2-H2O環境中水含量由0.01%增加至飽和溶解度0.4114%,X65鋼的腐蝕速率由0增加至0.0013 mm/a。在含0.02% O2、0.02% H2S、0.02 %SO2和0.02%NO2的超臨界CO2-H2O環境中,水含量由0.002%增加至飽和溶解度0.4114%,X65鋼的腐蝕速率由0.0181mm/a增加至0.2901mm/a。

(2) 超臨界CO2-H2O-雜質環境中,O2、H2S、SO2和NO2雜質及其相互作用促進腐蝕性液相形成,加劇X65鋼的腐蝕。隨著含水量的增加,X65鋼腐蝕膜由以FeOOH為主逐漸轉變為以FeSO4和FeOOH為主的混合膜,X65鋼腐蝕過程由雜質間反應產物控制為主轉變為雜質及雜質間反應產物共同控制。

參考文獻

1 Barker R, Hua Y, Neville A. Internal corrosion of carbon steel pipelines for dense-phase CO2 transport in carbon capture and storage (CCS)-a review [J]. Int. Mater. Rev., 2017, 62: 1

doi: 10.1080/09506608.2016.1176306

2 Sun C, Wang Y, Sun J B, et al. Investigation progress on corrosion behavior of supercritical CO2 transmission pipelines containing impurities in CCS [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 379

2 孫 沖, 王 勇, 孫建波 等. 含雜質超臨界CO2輸送管線腐蝕的研究進展 [J]. 中國腐蝕與防護學報, 2015, 35: 379

3 Liang Z Y, Xu Y M, Wang S, et al. Corrosion behavior of heat-resistant alloys in high temperature CO2 environment [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 613

3 梁志遠, 徐一鳴, 王 碩 等. 高等級合金CO2環境下的腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2022, 42: 613

doi: 10.11902/1005.4537.2021.210

4 Yuan Y, Xiang Y, Li C, et al. Research progress on corrosion of CO2 injection well tubing in CCUS system [J]. J. Chin. Soc. Corros. Prot., 2024, 44: 15

4 原 玉, 向 勇, 李 晨 等. CCUS系統中CO2注入井管材腐蝕研究進展 [J]. 中國腐蝕與防護學報, 2024, 44: 15

5 Lu S J, Zhang J J, Yang F, et al. Progress and future development trend of CO2 pipeline transportation technology [J]. J. Nanjing Univ. (Nat. Sci.), 2022, 58: 944

5 陸詩建, 張娟娟, 楊菲 等. CO2管道輸送技術進展與未來發展淺析 [J]. 南京大學學報(自然科學), 2022, 58: 944

6 Choi Y S, Ne?ic S. Effect of impurities on the corrosion behavior of carbon steel in supercritical CO2-water environments [A]. Corrosion 2010 [C]. San Antonio, 2010: 10196

7 Cui G, Yang Z Q, Liu J G, et al. A comprehensive review of metal corrosion in a supercritical CO2 environment [J]. Int. J. Greenh. Gas Control, 2019, 90: 102814

doi: 10.1016/j.ijggc.2019.102814

8 Eldevik F, Graver B, Torbergsen L E, et al. Development of a guideline for safe, reliable and cost efficient transmission of CO2 in pipelines [J]. Energy Procedia, 2009, 1: 1579

doi: 10.1016/j.egypro.2009.01.207

9 Lee J Y, Keener T C, Yang Y J. Potential flue gas impurities in carbon dioxide streams separated from coal-fired power plants [J]. J. Air Waste Manag. Assoc., 2009, 59: 725

doi: 10.3155/1047-3289.59.6.725

10 Sun C, Sun J B, Liu S B, et al. Effect of water content on the corrosion behavior of X65 pipeline steel in supercritical CO2-H2O-O2-H2S-SO2 environment as relevant to CCS application [J]. Corros. Sci., 2018, 137: 151

doi: 10.1016/j.corsci.2018.03.041

11 Sun C, Wang Y, Sun J B, et al. Effect of impurity on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system [J]. J. Supercrit. Fluids, 2016, 116: 70

doi: 10.1016/j.supflu.2016.05.006

12 Brown J, Graver B, Gulbrandsen E, et al. Update of DNV recommended practice RP-J202 with focus on CO2 corrosion with impurities [J]. Energy Procedia, 2014, 63: 2432

doi: 10.1016/j.egypro.2014.11.265

13 Hua Y, Barker R, Neville A. The influence of SO2 on the tolerable water content to avoid pipeline corrosion during the transportation of supercritical CO2 [J]. Int. J. Greenh. Gas Control, 2015, 37: 412

doi: 10.1016/j.ijggc.2015.03.031

14 de Visser E, Hendriks C, Barrio M, et al. Dynamis CO2 quality recommendations [J]. Int. J. Greenh. Gas Control, 2008, 2: 478

doi: 10.1016/j.ijggc.2008.04.006

15 Buit L, Ahmad M, Mallon W, et al. CO2 EuroPipe study of the occurrence of free water in dense phase CO2 transport [J]. Energy Procedia, 2011, 4: 3056

doi: 10.1016/j.egypro.2011.02.217

16 Xiang Y, Wang Z, Yang X X, et al. The upper limit of moisture content for supercritical CO2 pipeline transport [J]. J. Supercrit. Fluids, 2012, 67: 14

doi: 10.1016/j.supflu.2012.03.006

17 McGrail B P, Schaef H T, Glezakou V A, et al. Water reactivity in the liquid and supercritical CO2 phase: has half the story been neglected? [J]. Energy Procedia, 2009, 1: 3415

doi: 10.1016/j.egypro.2009.02.131

18 Zhao G X, Wang Y C, Zhang S Q, et al. Influence mechanism of H2S/CO2-charging on corrosion of J55 steel in an artificial solution [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 785

18 趙國仙, 王映超, 張思琦 等. H2S/CO2對J55鋼腐蝕的影響機制 [J]. 中國腐蝕與防護學報, 2022, 42: 785

doi: 10.11902/1005.4537.2021.262

19 Sun C, Liu J X, Sun J B, et al. Corrosion behaviors of X65 steel in gaseous CO2 environment containing impurities [J]. J. China Univ. Pet. (Ed. Nat. Sci.), 2022, 46(3): 129

19 孫 沖, 劉建新, 孫建波 等. 含雜質氣態CO2環境中X65鋼腐蝕行為 [J]. 中國石油大學學報(自然科學版), 2022, 46(3): 129

20 Brion D. ETUDE par spectroscopie de photoelectrons de la degradation superficielle de FeS2, CuFeS2, ZnS et PbS a l'air et dans l'eau [J]. Appl. Surf. Sci., 1980, 5: 133

doi: 10.1016/0378-5963(80)90148-8

21 Xiang Y, Wang Z, Xu C, et al. Impact of SO2 concentration on the corrosion rate of X70 steel and iron in water-saturated supercritical CO2 mixed with SO2 [J]. J. Supercrit. Fluids, 2011, 58: 286

doi: 10.1016/j.supflu.2011.06.007

22 Siriwardane R V, Cook J M. Interactions of SO2 with sodium deposited on silica [J]. J. Colloid Interface Sci., 1985, 108: 414

doi: 10.1016/0021-9797(85)90280-2

23 Asami K, Hashimoto K. The X-ray photo-electron spectra of several oxides of iron and chromium [J]. Corros. Sci., 1977, 17: 559

doi: 10.1016/S0010-938X(77)80002-4

24 McIntyre N S, Zetaruk D G, Owen D. X-Ray photoelectron studies of the aqueous oxidation of Inconel-600 alloy [J]. J. Electrochem. Soc., 1979, 126: 750

doi: 10.1149/1.2129132

25 Tan B J, Klabunde K J, Sherwood P M A. X-ray photoelectron spectroscopy studies of solvated metal atom dispersed catalysts. Monometallic iron and bimetallic iron-cobalt particles on alumina [J]. Chem. Mater., 1990, 2: 186

doi: 10.1021/cm00008a021

26 Allen G C, Curtis M T, Hooper A J, et al. X-Ray photoelectron spectroscopy of iron–oxygen systems [J]. J. Chem. Soc., Dalton Trans., 1974, (14): 1525

27 de Donato P, Mustin C, Benoit R, et al. Spatial distribution of iron and sulphur species on the surface of pyrite [J]. Appl. Surf. Sci., 1993, 68: 81

doi: 10.1016/0169-4332(93)90217-Y

28 Lindberg B J, Hamrin K, Johansson G, et al. Molecular spectroscopy by means of ESCA II. Sulfur compounds. Correlation of electron binding energy with structure [J]. Phys. Scr., 1970, 1: 286

doi: 10.1088/0031-8949/1/5-6/020

29 Kelemen S R, George G N, Gorbaty M L. Direct determination and quantification of sulphur forms in heavy petroleum and coals: 1. The X-ray photoelectron spectroscopy (XPS) approach [J]. Fuel, 1990, 69: 939

doi: 10.1016/0016-2361(90)90001-7

30 Xiang Y, Wang Z, Li Z, et al. Long term corrosion of X70 steel and iron in humid supercritical CO2 with SO2 and O2 impurities [J]. Corros. Eng., Sci. Technol., 2013, 48: 395

doi: 10.1179/1743278213Y.0000000099

31 Yan K, Xiang Y, Chen X L. Investigation on corrosion characteristics of pipeline in CO2 ocean storage system [J]. Corros. Sci. Prot. Technol., 2019, 31: 672

31 顏 開, 向 勇, 陳曉玲. CO2海洋封存系統管道腐蝕特性研究進展 [J]. 腐蝕科學與防護技術, 2019, 31: 672

32 Dugstad A, Halseid M, Morland B. Testing of CO2 specifications with respect to corrosion and bulk phase reactions [J]. Energy Procedia, 2014, 63: 2547

doi: 10.1016/j.egypro.2014.11.277

33 Dugstad A, Halseid M, Morland B. Experimental techniques used for corrosion testing in dense phase CO2 with flue gas impurities [A]. Corrosion 2014 [C]. San Antonio, 2014: 4383

34 Sun C, Sun J B, Wang Y, et al. Synergistic effect of O2, H2S and SO2 impurities on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system [J]. Corros. Sci., 2016, 107: 193

doi: 10.1016/j.corsci.2016.02.032

35 Sun C, Yan X L, Sun J B, et al. Unraveling the effect of O2, NO2 and SO2 impurities on the stress corrosion behavior of X65 steel in water-saturated supercritical CO2 streams [J]. Corros. Sci., 2022, 209: 110729

doi: 10.1016/j.corsci.2022.110729

36 Dugstad A, Halseid M, Morland B. Effect of SO2 and NO2 on corrosion and solid formation in dense phase CO2 pipelines [J]. Energy Procedia, 2013, 37: 2877

doi: 10.1016/j.egypro.2013.06.173

37 Xu M H, Zhang Q, Yang X X, et al. Impact of surface roughness and humidity on X70 steel corrosion in supercritical CO2 mixture with SO2, H2O, and O2 [J]. J. Supercrit. Fluids, 2016, 107: 286

doi: 10.1016/j.supflu.2015.09.017

38 Choi Y S, Nesic S, Young D. Effect of impurities on the corrosion behavior of CO2 transmission pipeline steel in supercritical CO2-water environments [J]. Environ. Sci. Technol., 2010, 44: 9233

doi: 10.1021/es102578c

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414