1 室內檢測方法

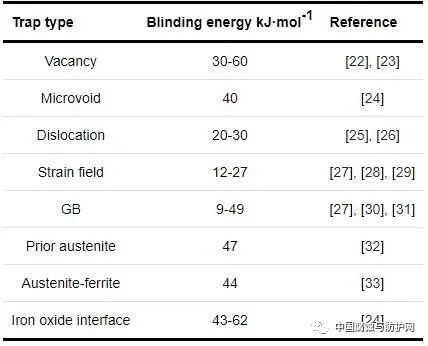

表1 常見的氫陷阱及其激活能

Table 1 Common hydrogen traps and their trapping energies

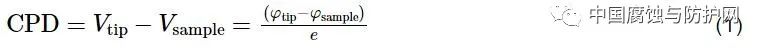

是針尖的功函數,

是針尖的功函數, 是樣品的功函數,e是電子的電荷,Vtip是探針的電勢,Vsample是試樣的電勢,CPD為接觸電勢差。

是樣品的功函數,e是電子的電荷,Vtip是探針的電勢,Vsample是試樣的電勢,CPD為接觸電勢差。

2 現場檢測方法

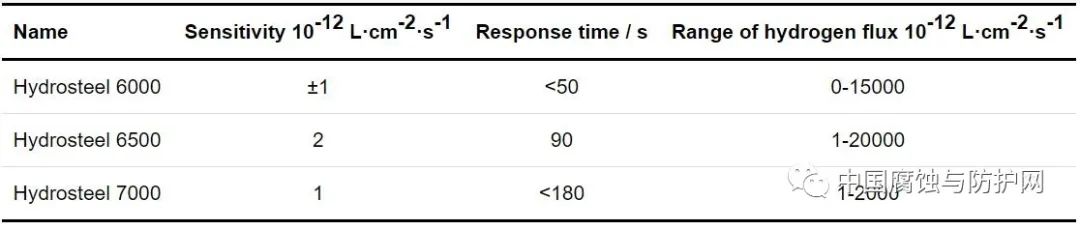

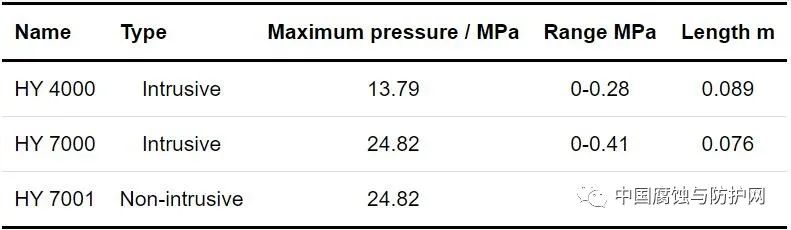

表2 氫通量儀參數

Table 2 Parameter of hydrogen flux method

表3 氫探針參數

Table 3 Parameter of hydrogen probe method

選擇氫探針類型時,要根據管道或設備的運行壓力、安裝位置、是否易于拆卸等因素綜合考慮。

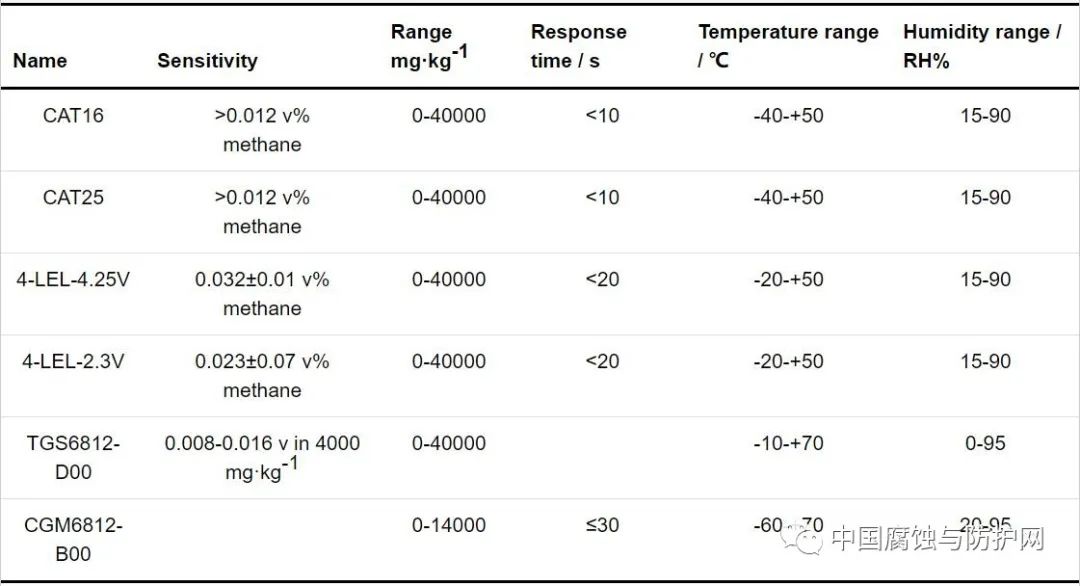

表4 催化氫傳感器參數

Table 4 Parameter of catalytic hydrogen sensor

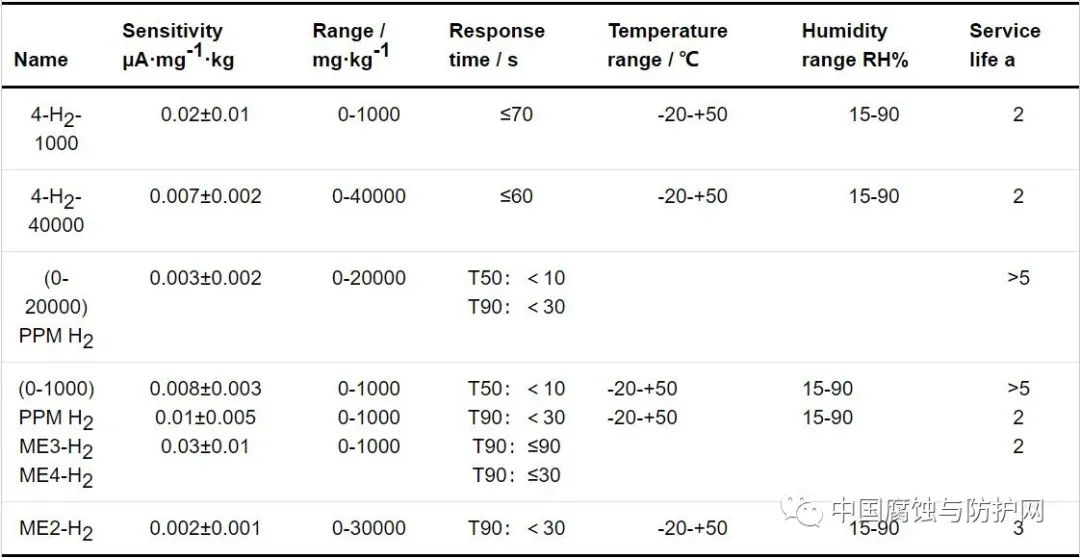

表5 電流型氫傳感器參數

Table 5 Parameter of electrical current hydrogen sensor

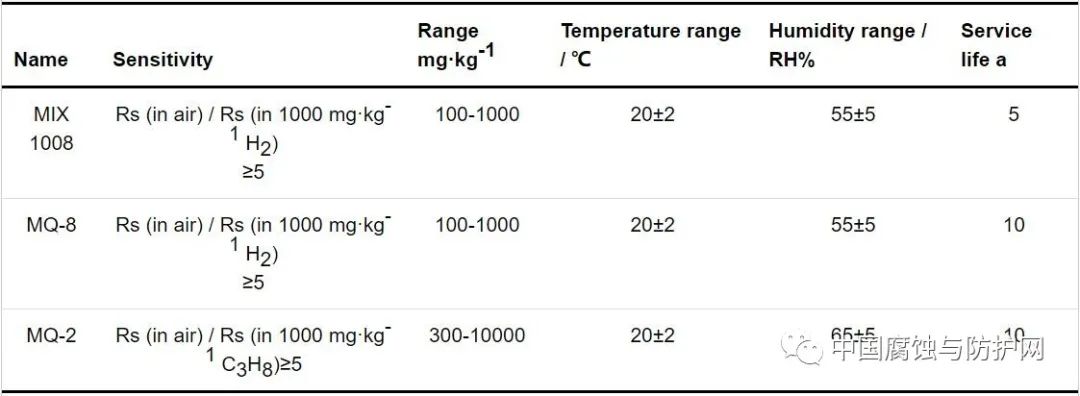

表6 半導體金屬氧化物氫傳感器

Table 6 Parameter of semiconducting metal–oxide hydrogen sensor

3 總結和展望

參考文獻

[1]Zhang Z, Zhao Y J, Cai N.Technological development status and prospect of hydrogen energy industry in China[J]. Nat. Gas Ind., 2022, 42(5): 156[本文引用: 1]張 智, 趙苑瑾, 蔡 楠.中國氫能產業技術發展現狀及未來展望[J]. 天然氣工業, 2022, 42(5): 156[本文引用: 1]

[2]Han H M, Yang Z, Wang M, et al.The current situation and prospect of hydrogen production and utilization in China[J]. China Coal, 2021, 47(5): 59[本文引用: 1]韓紅梅, 楊 錚, 王 敏 等.我國氫氣生產和利用現狀及展望[J]. 中國煤炭, 2021, 47(5): 59[本文引用: 1]

[3]Liu J, Zhong C F.Current status and prospects of hydrogen energy development in China[J]. China Energy, 2019, 41(2): 32[本文引用: 1]劉 堅, 鐘財富.我國氫能發展現狀與前景展望[J]. 中國能源, 2019, 41(2): 32[本文引用: 1]

[4]Yang J, Wang X L, Li Z Z, et al.Present status and discussion of long-distance pipeline hydrogen transportation technology[J]. Pressure Vessel Technol., 2021, 38(2): 80[本文引用: 1]楊 靜, 王曉霖, 李遵照 等.氫氣長距離管輸技術現狀與探討[J]. 壓力容器, 2021, 38(2): 80[本文引用: 1]

[5]Ma T X, Gao L Z, Hu M J, et al.Research progress of solid hydrogen storage materials[J]. J. Funct. Mater., 2018, 49: 4001DOI [本文引用: 1] 馬通祥, 高雷章, 胡蒙均 等.固體儲氫材料研究進展[J]. 功能材料, 2018, 49: 4001DOI [本文引用: 1]

[6]Shang J, Lu Y H, Zheng J Y, et al.Research status-in-situ and key challenges in pipeline transportation of hydrogen-natural gas mixtures[J]. Chem. Ind. Eng. Prog., 2021, 40: 5499[本文引用: 1]尚 娟, 魯仰輝, 鄭津洋 等.摻氫天然氣管道輸送研究進展和挑戰[J]. 化工進展, 2021, 40: 5499[本文引用: 1]

[7]Li J F, Su Y, Zhang H, et al.Research progresses on pipeline transportation of hydrogen-blended natural gas[J]. Nat. Gas Ind., 2021, 41(4): 137[本文引用: 1]李敬法, 蘇 越, 張 衡 等.摻氫天然氣管道輸送研究進展[J]. 天然氣工業, 2021, 41(4): 137[本文引用: 1]

[8]McBreen J, Nonis L, Beck W.A method for determination of the permeation rate of hydrogen through metal membranes[J]. J. Electrochem. Soc., 1966, 113: 1218DOI URL [本文引用: 1]

[9]Mohtadi-Bonab M A, Karimdadashi R, Eskandari M, et al.Hydrogen-induced cracking assessment in pipeline steels through permeation and crystallographic texture measurements[J]. J. Mater. Eng. Perform., 2016, 25: 1781DOI URL [本文引用: 1]

[10]Xue H B, Cheng Y F.Hydrogen permeation and electrochemical corrosion behavior of the X80 pipeline steel weld[J]. J. Mater. Eng. Perform., 2013, 22: 170DOI URL [本文引用: 1]

[11]Zhang L, Shen H J, Lu K D, et al.Investigation of hydrogen concentration and hydrogen damage on API X80 steel surface under cathodic overprotection[J]. Int. J. Hydrog. Energy, 2017, 42: 29888DOI URL [本文引用: 1]

[12]Zhao W M, Zhang T M, He Z R, et al.Determination of the critical plastic strain-induced stress of X80 steel through an electrochemical hydrogen permeation method[J]. Electrochim. Acta, 2016, 214: 336DOI URL [本文引用: 2]

[13]Sun Y H, Cheng Y F.Hydrogen permeation and distribution at a high-strength X80 steel weld under stressing conditions and the implication on pipeline failure[J]. Int. J. Hydrog. Energy, 2021, 46: 23100DOI URL [本文引用: 1]

[14]Yu Q, Huang Y L, Zheng C B.Hydrogen permeation and corrosion behaviour of high strength steel 35CrMo under cyclic wet-dry conditions[J]. Corros. Eng. Sci. Technol., 2008, 43: 241DOI URL [本文引用: 1]

[15]Liu S G, Zhou Y, Wang Z, et al.Progress of detection techniques for hydrogen mapping in steel[J]. Surf. Technol., 2020, 49(8): 1[本文引用: 2]劉神光, 周 耀, 王 正 等.鋼中氫分布檢測技術進展[J]. 表面技術, 2020, 49(8): 1[本文引用: 2]

[16]Depover T, Wallaert E, Verbeken K.On the synergy of diffusible hydrogen content and hydrogen diffusivity in the mechanical degradation of laboratory cast Fe-C alloys[J]. Mater. Sci. Eng., 2016, 664A: 195[本文引用: 1]

[17]Depover T, Verbeken K.The effect of TiC on the hydrogen induced ductility loss and trapping behavior of Fe-C-Ti alloys[J]. Corros. Sci., 2016, 112: 308DOI URL [本文引用: 1]

[18]Depover T, Verbeken K.Evaluation of the effect of V4C3 precipitates on the hydrogen induced mechanical degradation in Fe-C-V alloys[J]. Mater. Sci. Eng., 2016, 675A: 299

[19]Depover T, Verbeken K.Thermal desorption spectroscopy study of the hydrogen trapping ability of W based precipitates in a Q&T matrix[J]. Int. J. Hydrog. Energy, 2018, 43: 5760DOI URL [本文引用: 1]

[20]Laureys A, Claeys L, Pinson M, et al.Thermal desorption spectroscopy evaluation of hydrogen-induced damage and deformation-induced defects[J]. Mater. Sci. Technol., 2020, 36: 1389DOI URL [本文引用: 1]

[21]Qu W M, Hua Z L, Li X Y, et al.Application of TDS technology in the study of hydrogen traps in the materials of hydrogen storage vessels[J]. Chem. Ind. Eng. Prog., 2017, 36: 4160DOI [本文引用: 2] 屈文敏, 花爭立, 李雄鷹 等.熱脫附譜技術在儲氫容器材料氫陷阱研究中的應用研究進展[J]. 化工進展, 2017, 36: 4160DOI [本文引用: 2]

[22]Tateyama Y, Ohno T.Stability and clusterization of hydrogen-vacancy complexes in α-Fe: an ab initio study[J]. Phys. Rev., 2003, 67B: 174105[本文引用: 1]

[23]Mirzaev D A, Mirzoev A A, Okishev K Y, et al.Hydrogen-vacancy interaction in bcc iron: ab initio calculations and thermodynamics[J]. Mol. Phys., 2014, 112: 1745DOI URL [本文引用: 1]

[24]Lee J L, Lee J Y.Hydrogen trapping in AISI 4340 steel[J]. Met. Sci., 1983, 17: 426DOI URL [本文引用: 2]

[25]Zhao Y, Lu G.QM/MM study of dislocation—hydrogen/helium interactions in α-Fe[J]. Model. Simul. Mater. Sci. Eng., 2011, 19: 065004[本文引用: 1]

[26]Itakura M, Kaburaki H, Yamaguchi M, et al.The effect of hydrogen atoms on the screw dislocation mobility in bcc iron: A first-principles study[J]. Acta Mater., 2013, 61: 6857DOI URL [本文引用: 1]

[27]Choo W Y, Lee J Y.Thermal analysis of trapped hydrogen in pure iron[J]. Metall. Trans., 1982, 13A: 135[本文引用: 2]

[28]Hagi H, Hayashi Y.Effect of dislocation trapping on hydrogen and deuterium diffusion in iron[J]. Trans. Jpn. Inst. Met., 1987, 28: 368DOI URL [本文引用: 1]

[29]Takai K, Homma Y, Izutsu K, et al.Identification of trapping sites in high-strength steels by secondary ion mass spectrometry for thermally desorbed hydrogen[J]. J. Jpn. Inst. Met. Mater., 1996, 60: 1155[本文引用: 1]

[30]Bernstein I M.The effect of hydrogen on the deformation of iron[J]. Scr. Metall., 1974, 8: 343DOI URL [本文引用: 1]

[31]Lin Y C, Chen D, Chiang M H, et al.Response of hydrogen desorption and hydrogen embrittlement to precipitation of nanometer-sized copper in tempered martensitic low-carbon steel[J]. JOM, 2019, 71: 1349DOI [本文引用: 1]

[32]Parvathavarthini N, Saroja S, Dayal R K, et al.Studies on hydrogen permeability of 2.25% Cr-1% Mo ferritic steel: correlation with microstructure[J]. J. Nucl. Mater., 2001, 288: 187DOI URL [本文引用: 1]

[33]Turnbull A, Hutchings R B.Analysis of hydrogen atom transport in a two-phase alloy[J]. Mater. Sci. Eng., 1994, 177A: 161[本文引用: 1]

[34]Yagodzinskyy Y, Todoshchenko O, Papula S, et al.Hydrogen solubility and diffusion in austenitic stainless steels studied with thermal desorption spectroscopy[J]. Steel Res. Int., 2011, 82: 20DOI URL [本文引用: 1]

[35]Yamabe J, Yoshikawa M, Matsunaga H, et al.Hydrogen trapping and fatigue crack growth property of low-carbon steel in hydrogen-gas environment[J]. Int. J. Fatigue, 2017, 102: 202DOI URL [本文引用: 1]

[36]Samanta S, Kumari P, Mondal K, et al.An alternative and comprehensive approach to estimate trapped hydrogen in steels using electrochemical permeation tests[J]. Int. J. Hydrog. Energy, 2020, 45: 26666DOI URL [本文引用: 1]

[37]Pérez T E, García J O.Direct observation of hydrogen evolution in the electron microscope scale[J]. Scr. Metall., 1982, 16: 161DOI URL [本文引用: 1]

[38]Ichitani K, Kanno M.Visualization of hydrogen diffusion in steels by high sensitivity hydrogen microprint technique[J]. Sci. Technol. Adv. Mater., 2003, 4: 545DOI URL [本文引用: 1]

[39]Sundararajan T, Akiyama E, Tsuzaki K.Hydrogen mapping across crevices[J]. Electrochem. Solid-State Lett., 2005, 8: B30DOI URL [本文引用: 1]

[40]Ohmisawa T, Uchiyama S, Nagumo M.Detection of hydrogen trap distribution in steel using a microprint technique[J]. J. Alloy. Compd., 2003, 356/357: 290[本文引用: 1]

[41]Ishikawa N, Sueyoshi H, Nagao A.Hydrogen microprint analysis on the effect of dislocations on grain boundary hydrogen distribution in steels[J]. ISIJ Int., 2016, 56: 413DOI URL [本文引用: 1]

[42]Jack T A, Pourazizi R, Ohaeri E, et al.Investigation of the hydrogen induced cracking behaviour of API 5L X65 pipeline steel[J]. Int. J. Hydrog. Energy, 2020, 45: 17671DOI URL [本文引用: 2]

[43]Thomas A, Szpunar J A.Hydrogen diffusion and trapping in X70 pipeline steel[J]. Int. J. Hydrog. Energy, 2020, 45: 2390DOI URL [本文引用: 1]

[44]Mohtadi-Bonab M A, Szpunar J A, Razavi-Tousi S S.A comparative study of hydrogen induced cracking behavior in API 5L X60 and X70 pipeline steels[J]. Eng. Fail. Anal., 2013, 33: 163DOI URL [本文引用: 1]

[45]Koyama M, Yamasaki D, Nagashima T, et al.In situ observations of silver-decoration evolution under hydrogen permeation: effects of grain boundary misorientation on hydrogen flux in pure iron[J]. Scr. Mater., 2017, 129: 48DOI URL [本文引用: 1]

[46]Koyama M, Rohwerder M, Tasan C C, et al.Recent progress in microstructural hydrogen mapping in steels: quantification, kinetic analysis, and multi-scale characterisation[J]. Mater. Sci. Technol., 2017, 33: 1481DOI URL [本文引用: 2]

[47]Gu C H, Zhu S Y, Zheng J Y, et al.Measurement of local hydrogen distribution in metals based on scanning kelvin probe force microscope[J]. Surf. Technol., 2019, 48(10): 329[本文引用: 3]顧超華, 朱盛依, 鄭津洋 等.基于掃描開爾文探針力顯微鏡的金屬中局部氫分布測試方法研究[J]. 表面技術, 2019, 48(10): 329[本文引用: 3]

[48]Wang G, Yan Y, Yang X N, et al.Investigation of hydrogen evolution and enrichment by scanning Kelvin probe force microscopy[J]. Electrochem. Commun., 2013, 35: 100DOI URL [本文引用: 2]

[49]Hua Z L, An B, Iijima T, et al.The finding of crystallographic orientation dependence of hydrogen diffusion in austenitic stainless steel by scanning Kelvin probe force microscopy[J]. Scr. Mater., 2017, 131: 47DOI URL [本文引用: 1]

[50]Hua Z L, Zhu S Y, Shang J, et al.Scanning Kelvin probe force microscopy study on hydrogen distribution in austenitic stainless steel after martensitic transformation[J]. Mater. Lett., 2019, 245: 41DOI URL [本文引用: 1]

[51]Hua Z L, Wang D L, Liu Z L, et al.Hydrogen distribution at twin boundary in austenitic stainless steel studied by scanning Kelvin probe force microscopy[J]. Mater. Lett., 2019, 234: 175DOI URL [本文引用: 1]

[52]Li M, Guo L Q, Qiao L J, et al.The mechanism of hydrogen-induced pitting corrosion in duplex stainless steel studied by SKPFM[J]. Corros. Sci., 2012, 60: 76DOI URL [本文引用: 1]

[53]Senöz C, Evers S, Stratmann M, et al.Scanning Kelvin probe as a highly sensitive tool for detecting hydrogen permeation with high local resolution[J]. Electrochem. Commun., 2011, 13: 1542DOI URL [本文引用: 1]

[54]Zhu Z W, Hou J, Zheng T, et al.Development of secondary ion mass spectrometry[J]. J. South-Central Univ. Nationalities (Nat. Sci. Ed.), 2011, 30: 67[本文引用: 1]祝兆文, 侯 杰, 鄭 濤 等.二次離子質譜進展[J]. 中南民族大學學報 (自然科學版), 2011, 30: 67[本文引用: 1]

[55]Li H Y, Niu R M, Li W, et al.Hydrogen in pipeline steels: recent advances in characterization and embrittlement mitigation[J]. J. Nat. Gas Sci. Eng., 2022, 105: 104709DOI URL [本文引用: 2]

[56]Sobol O, Holzlechner G, Nolze G, et al.Time-of-Flight Secondary Ion Mass Spectrometry (ToF-SIMS) imaging of deuterium assisted cracking in a 2205 duplex stainless steel micro-structure[J]. Mater. Sci. Eng., 2016, 676A: 271[本文引用: 1]

[57]Röhsler A, Sobol O, Hänninen H, et al.In-situ ToF-SIMS analyses of deuterium re-distribution in austenitic steel AISI 304L under mechanical load[J]. Sci. Rep., 2020, 10: 3611DOI PMID [本文引用: 1]

[58]Takai K, Seki J, Homma Y.Observation of trapping sites of hydrogen and deuterium in high-strength steels by using secondary ion mass spectrometry[J]. Mater. Trans., JIM, 1995, 36: 1134[本文引用: 1]

[59]Awane T, Fukushima Y, Matsuo T, et al.Highly sensitive detection of net hydrogen charged into austenitic stainless steel with secondary ion mass spectrometry[J]. Anal. Chem., 2011, 83: 2667DOI PMID [本文引用: 2]

[60]Sobol O, Holzlechner G, Holzweber M, et al.First use of data fusion and multivariate analysis of ToF-SIMS and SEM image data for studying deuterium-assisted degradation processes in duplex steels[J]. Surf. Interface Anal., 2016, 48: 474DOI URL [本文引用: 1]

[61]Liu W Q, Liu Q D, Gu J F.Development and application of atom probe tomography[J]. Acta Metall. Sin., 2013, 49: 1025DOI [本文引用: 1] 劉文慶, 劉慶冬, 顧劍鋒.原子探針層析技術(APT) 最新進展及應用[J]. 金屬學報, 2013, 49: 1025DOI [本文引用: 1]

[62]Shen Q, Wang Z M, Li H, et al.Effects of voltage and laser modes on test results of three-dimensional atom probe[J]. PTCA (Part A: Phys. Test.), 2018, 54: 385[本文引用: 1]沈 琴, 王澤民, 李 慧 等.電壓和激光模式對三維原子探針測試結果的影響[J]. 理化檢驗: 物理分冊, 2018, 54: 385[本文引用: 1]

[63]Li L F, Song B, Cheng J, et al.Effects of vanadium precipitates on hydrogen trapping efficiency and hydrogen induced cracking resistance in X80 pipeline steel[J]. Int. J. Hydrog. Energy, 2018, 43: 17353DOI URL [本文引用: 1]

[64]Takahashi J, Kawakami K, Kobayashi Y, et al.The first direct observation of hydrogen trapping sites in TiC precipitation-hardening steel through atom probe tomography[J]. Scr. Mater., 2010, 63: 261DOI URL [本文引用: 1]

[65]Takahashi J, Kawakami K, Tarui T.Direct observation of hydro-gen-trapping sites in vanadium carbide precipitation steel by atom probe tomography[J]. Scr. Mater., 2012, 67: 213DOI URL [本文引用: 1]

[66]Takahashi J, Kawakami K, Kobayashi Y.Origin of hydrogen trapping site in vanadium carbide precipitation strengthening steel[J]. Acta Mater., 2018, 153: 193DOI URL [本文引用: 1]

[67]Stephenson L T, Szczepaniak A, Mouton I, et al.The Laplace Project: An integrated suite for preparing and transferring atom probe samples under cryogenic and UHV conditions[J]. PLoS One, 2018, 13: e0209211DOI URL [本文引用: 1]

[68]Dabah E, Griesche A, Beyer K, et al. In situ measurements of hydrogen diffusion in duplex stainless steels by neutron radiography [A]. KannengiesserT, BabuS S, KomizoY I, et al.In-situ Studies with Photons, Neutrons and Electrons Scattering II[M]. Cham: Springer, 2014: 155[本文引用: 2]

[69]Beyer K, Kannengiesser T, Griesche A, et al.Neutron radiography study of hydrogen desorption in technical iron[J]. J. Mater. Sci., 2011, 46: 5171DOI URL [本文引用: 1]

[70]Griesche A, Dabah E, Kannengiesser T, et al.Three-dimensional imaging of hydrogen blister in iron with neutron tomography[J]. Acta Mater., 2014, 78: 14DOI URL [本文引用: 2]

[71]Beyer K, Kannengiesser T, Griesche A, et al.Study of hydrogen effusion in austenitic stainless steel by time-resolved in-situ measurements using neutron radiography[J]. Nucl. Instrum. Met. Phys. Res. Sect., 2011, 651: 211[本文引用: 1]

[72]Ajito S, Hojo T, Koyama M, et al.Application of an iridium complex for detecting hydrogen permeation through pure iron[J]. Int. J. Hydrog. Energy, 2020, 45: 25580DOI URL [本文引用: 1]

[73]Stejskal J, Kratochvíl P, Jenkins A D.The formation of polyaniline and the nature of its structures[J]. Polymer, 1996, 37: 367DOI URL [本文引用: 1]

[74]Kakinuma H, Ajito S, Hojo T, et al.Real-time visualization of hydrogen distribution in metals using polyaniline: an ultrasensitive hydrogenochromic sensor[J]. Adv. Mater. Interfaces, 2022, 9: 2101984DOI URL [本文引用: 2]

[75]Kakinuma H, Ajito S, Hojo T, et al.Simultaneous observations of the corrosion behavior of an Fe sheet and the associated hydrogen distribution therein employing a hydrogenochromic sensor[J]. Corros. Sci., 2022, 206: 110534DOI URL [本文引用: 1]

[76]Kakinuma H, Ajito S, Hojo T, et al.In situ 2D mapping of hydrogen entry into an Fe sheet under a droplet of NaCl solution using a hydrogenochromic sensor[J]. Int. J. Hydrog. Energy, 2022, 47: 38468DOI URL [本文引用: 1]

[77]Sugawara Y, Sakaizawa Y, Shibata A, et al.Detection of hydrogen distribution in pure iron using WO3 thin film[J]. ISIJ Int., 2018, 58: 1860DOI URL [本文引用: 2]

[78]Sugawara Y, Saito H.Improved responsivity and sensitivity of hydrogen mapping technique in pure iron using WO3 thin film by control of Pd intermediate layer[J]. ISIJ Int., 2021, 61: 1201DOI URL [本文引用: 1]

[79]Liu X L, Zhang D P, Dong Z H, et al.Amperometric hydrogen permeation flux method for online corrosion monitoring of oil and gas pipelines[J]. CIESC J., 2014, 65: 3098DOI [本文引用: 1] 劉向錄, 張德平, 董澤華 等.電化學氫通量法用于油氣管線在線腐蝕監測[J]. 化工學報, 2014, 65: 3098DOI [本文引用: 1]

[80]Hübert T, Boon-Brett L, Black G, et al.Hydrogen sensors–a review[J]. Sens. Actuators, 2011, 157B: 329[本文引用: 1]

[81]Zhang W, Yu D R, Xu Z Z, et al.Study on temperature compensation of hydrogen sensor in catalytic combustion[J]. Transducer Microsyst. Technol., 2020, 39(8): 62[本文引用: 1]張 巍, 于德潤, 徐振忠 等.催化燃燒氫氣傳感器的溫度補償研究[J]. 傳感器與微系統, 2020, 39(8): 62[本文引用: 1]

[82]Li Q R.Research progress of hydrogen sensor[J]. Saf. Health Environ., 2021, 21(9): 14[本文引用: 1]李慶潤.氫氣傳感器研究進展[J]. 安全、健康和環境, 2021, 21(9): 14[本文引用: 1]

[83]Chen X M, Yang G Q, Zhao H R, et al.The application of metal oxide semiconductor gas sensors and their developmen[J]. J. Yuxi Norm. Univ., 2020, 36(6): 57[本文引用: 1]陳祥銘, 楊貴欽, 趙海茹 等.金屬氧化物半導體氣體傳感器應用現狀和發展情況[J]. 玉溪師范學院學報, 2020, 36(6): 57[本文引用: 1]

[84]Nazarov A, Vucko F, Thierry D.Scanning Kelvin Probe for detection of the hydrogen induced by atmospheric corrosion of ultra-high strength steel[J]. Electrochim. Acta, 2016, 216: 130DOI URL [本文引用: 1]

[85]Cui Y Y, Fan Y M, Wei J Z, et al.Research progress of cathodic disbonding of coatings on buried steel pipeline[J]. Mater. Prot., 2016, 49(8): 62[本文引用: 1]崔艷雨, 范玥銘, 危金卓 等.埋地鋼質管道防腐蝕層陰極剝離作用的研究進展[J]. 材料保護, 2016, 49(8): 62[本文引用: 1]

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414