鐵素體(δ)/奧氏體(γ)雙相不銹鋼(簡(jiǎn)稱DSS)獨(dú)特的組織特點(diǎn)使其兼具了奧氏體不銹鋼良好的塑韌性和耐局部腐蝕性能以及鐵素體不銹鋼的高強(qiáng)度和耐應(yīng)力腐蝕性能,與奧氏體不銹鋼和鎳基合金相比還節(jié)約了我國的稀缺資源——鎳,在海洋工程、石油化工、核電等國家多個(gè)重點(diǎn)能源領(lǐng)域具有廣闊的應(yīng)用前景。目前,我國鋼企自主生產(chǎn)的雙相不銹鋼已經(jīng)達(dá)到了國際先進(jìn)水平,為其規(guī)模化應(yīng)用提供了充分保障。

因此,為了獲得良好耐局部腐蝕性能,同時(shí)兼顧成本,新型雙相不銹鋼的研究主要向高N、高Cr、高M(jìn)o而低Ni的趨勢(shì)發(fā)展。

雙相不銹鋼生產(chǎn)通常包括冶煉(煉鋼和澆鑄)和后加工兩個(gè)階段。煉鋼和澆鑄是決定其化學(xué)成分、質(zhì)量的核心階段,而熱軋、冷軋、拔絲、熱處理、焊接等后加工工序往往決定其最終的使用性能。為了保證雙相不銹鋼具備優(yōu)異的耐局部腐蝕性能,要求其冶煉和后加工處理后必須具有良好的組織特征,包括平衡的鐵素體/奧氏體兩相比例、兩相近似相等的耐腐蝕性能、無有害的二次相析出等。 雙相不銹鋼組織研究進(jìn)展 鐵素體和奧氏體相轉(zhuǎn)變

根據(jù)NACE MR 0175/ISO 15156標(biāo)準(zhǔn),在石油和天然氣行業(yè)中雙相不銹鋼熔焊接頭的奧氏體含量應(yīng)該維持在30%~70%。NORSOK M-601標(biāo)準(zhǔn)推薦雙相不銹鋼管道焊接接頭的奧氏體含量不應(yīng)低于30%。

雙相不銹鋼經(jīng)鑄造、軋制后,由于合金元素?cái)U(kuò)散較充分,鐵素體穩(wěn)定化元素Cr和Mo明顯富集于鐵素體內(nèi),而奧氏體內(nèi)顯著富集奧氏體穩(wěn)定化元素Ni和N。但是,許多學(xué)者發(fā)現(xiàn)Ni、Mo等合金元素在電子束焊縫中的鐵素體和奧氏體內(nèi)分配不顯著。焊接過程可能致使雙相不銹鋼組織發(fā)生枝晶偏析而擾亂其在鐵素體和奧氏體內(nèi)的正常固溶規(guī)律。

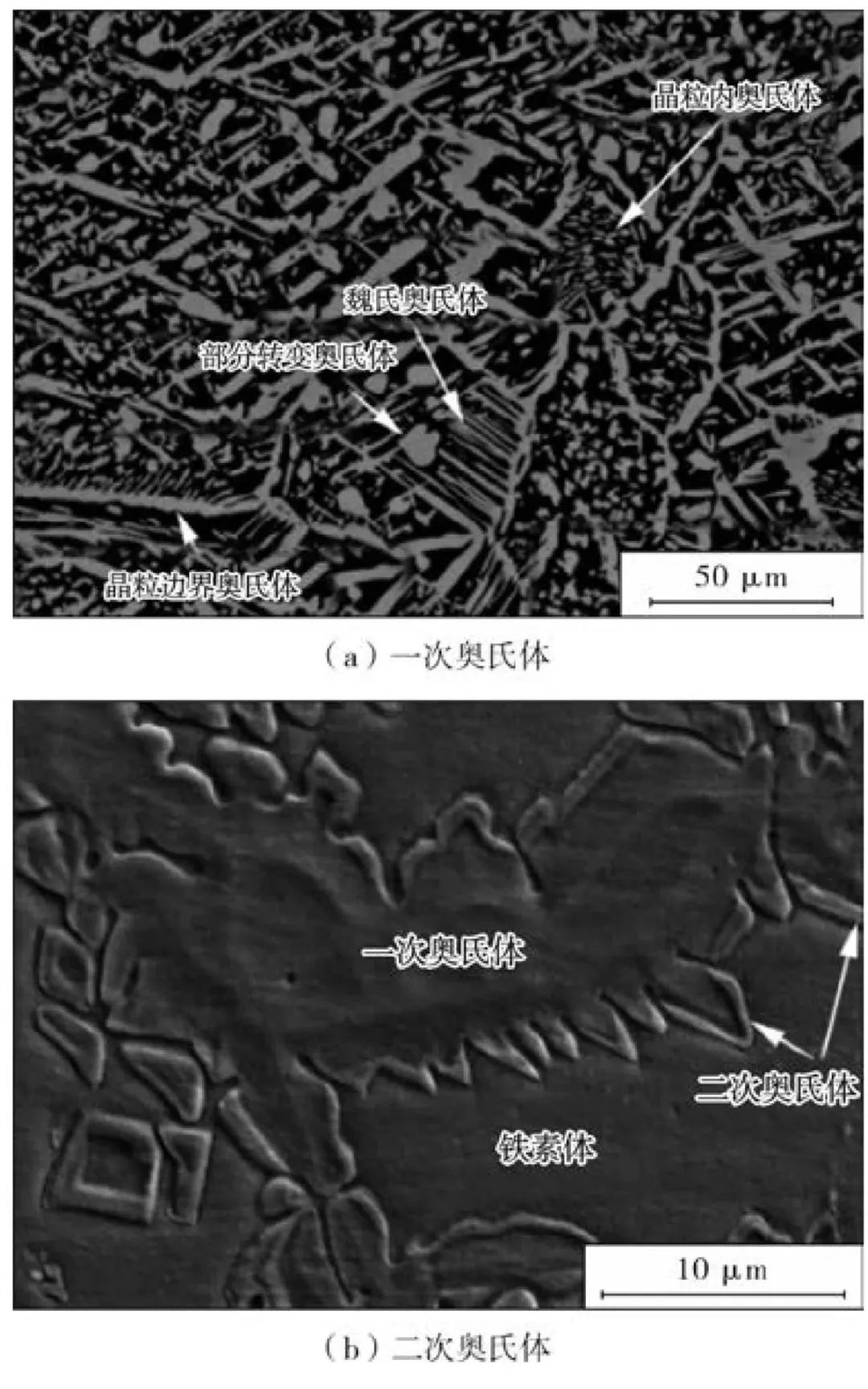

基于析出順序和形貌,奧氏體可分為兩種類型:一次奧氏體和二次奧氏體,且不同類型的奧氏體具有顯著的成分差異。鐵素體首先從高溫液相中析出,并在隨后的冷卻過程中轉(zhuǎn)變?yōu)橐淮螉W氏體。一次奧氏體主要包括晶粒邊界奧氏體、魏氏奧氏體、晶粒內(nèi)奧氏體和部分轉(zhuǎn)變奧氏體,如圖2a所示。

先凝固的鐵素體晶粒邊界處原子排列紊亂、能量高,是奧氏體優(yōu)先的形核位置。晶粒邊界奧氏體不需要太大的溫度過冷即可形核,因此形成溫度高。隨著冷卻的進(jìn)行,晶粒邊界奧氏體含量逐漸增加,邊界處可以利用的有益形核位置減少,新的晶核就會(huì)從邊界處以側(cè)板條形式向鐵素體晶粒內(nèi)快速生長(zhǎng),稱之為魏氏奧氏體。如果冷卻速度過快,由于沒有充足的時(shí)間形核和長(zhǎng)大,魏氏奧氏體形成就會(huì)被抑制。

鐵素體和奧氏體織構(gòu)

Badji等報(bào)道了熱軋和固溶處理的雙相不銹鋼中的鐵素體織構(gòu)主要由α-fiber=<110>RD組成,而奧氏體織構(gòu)由軋制織構(gòu)(Brass={011}<112>、Copper={112}<111>)和再結(jié)晶織構(gòu)(Cube={001}<100>)組成,并且鐵素體織構(gòu)強(qiáng)度明顯大于奧氏體。此外,與母材相比,高溫?zé)嵊绊憛^(qū)中奧氏體的Brass={011}<112>取向織構(gòu)發(fā)生轉(zhuǎn)移,而鐵素體的{100}〈011〉取向織構(gòu)減小,但{110}<011>取向織構(gòu)增強(qiáng)。

Eghlimi等也報(bào)道了熱軋態(tài)雙相不銹鋼中的鐵素體呈明顯的α-fiber=<110>RD織構(gòu)分布,奧氏體的Cube織構(gòu)表明熱軋過程中奧氏體已經(jīng)發(fā)生了顯著的再結(jié)晶,但奧氏體的織構(gòu)強(qiáng)度小于鐵素體。

宓小川等同樣認(rèn)為鐵素體織構(gòu)強(qiáng)度遠(yuǎn)大于奧氏體,同時(shí)發(fā)現(xiàn)在1000℃軋制時(shí),鐵素體以形變織構(gòu)和相變織構(gòu)為主,隨著壓下率增大,鐵素體主要變?yōu)樵俳Y(jié)晶織構(gòu),而奧氏體則以形變織構(gòu)為主。

鐵素體與奧氏體相對(duì)取向關(guān)系

Karlsson等研究表明晶粒邊界奧氏體的一側(cè)與鐵素體滿足K-S取向,另一側(cè)與鐵素體呈隨機(jī)取向,而大部分魏氏奧氏體與鐵素體符合K-S取向。此外,晶粒內(nèi)奧氏體與鐵素體的取向關(guān)系與晶粒內(nèi)奧氏體的尺寸有關(guān)。

Monlevade等也報(bào)道了晶粒邊界奧氏體至少與相鄰鐵素體的一側(cè)滿足K-S或N-W取向。

Zhang等研究表明高溫?zé)嵊绊憛^(qū)和焊縫金屬中不同類型的奧氏體與相鄰鐵素體的取向關(guān)系具有明顯的差異。

Zou等指出隨著Ar保護(hù)氣中O2含量增加,焊縫中滿足K-S取向的晶粒內(nèi)奧氏體也隨之增加。

鐵素體和奧氏體晶粒邊界特征

Michiuchi等采用優(yōu)化的熱加工工藝(3%預(yù)應(yīng)變+967℃固溶處理72 h)在316奧氏體不銹鋼中引入了大量的CSL邊界(86%),顯著提高了材料的耐晶間腐蝕性能。

Shimada等采用預(yù)應(yīng)變和固溶處理的方法在304奧氏體不銹鋼中引入了大量且均勻分布的CSL邊界,破壞了晶粒邊界的連續(xù)性,最終提高了耐晶間腐蝕性能。

Lehockey等基于耐開裂的低Σ-CSL邊界提出了預(yù)測(cè)晶間應(yīng)力腐蝕開裂的模型。

Eghlimi等報(bào)道了熱軋態(tài)雙相不銹鋼中的奧氏體晶粒主要由小角度晶界和大角度晶界組成,而鐵素體晶粒主要由小角度晶界組成。CSL邊界主要分布于奧氏體晶粒之間,且主要為Σ3孿晶界,而鐵素體的CSL邊界含量較少。焊縫中鐵素體晶粒和奧氏體晶粒主要由小角度邊界組成,且含有極低含量的CSL邊界。

二次相

Cr2N和γ2是現(xiàn)代雙相不銹鋼焊接過程中極易析出的兩種二次相,會(huì)嚴(yán)重惡化焊接接頭的耐局部腐蝕性能。Ramirez等采用熱模擬技術(shù)從晶體結(jié)構(gòu)和邊界特征的角度研究了Cr2N的析出行為,指出Cr2N傾向于在滿足特定取向關(guān)系的γ/δ或δ/δ半共格界面處析出。

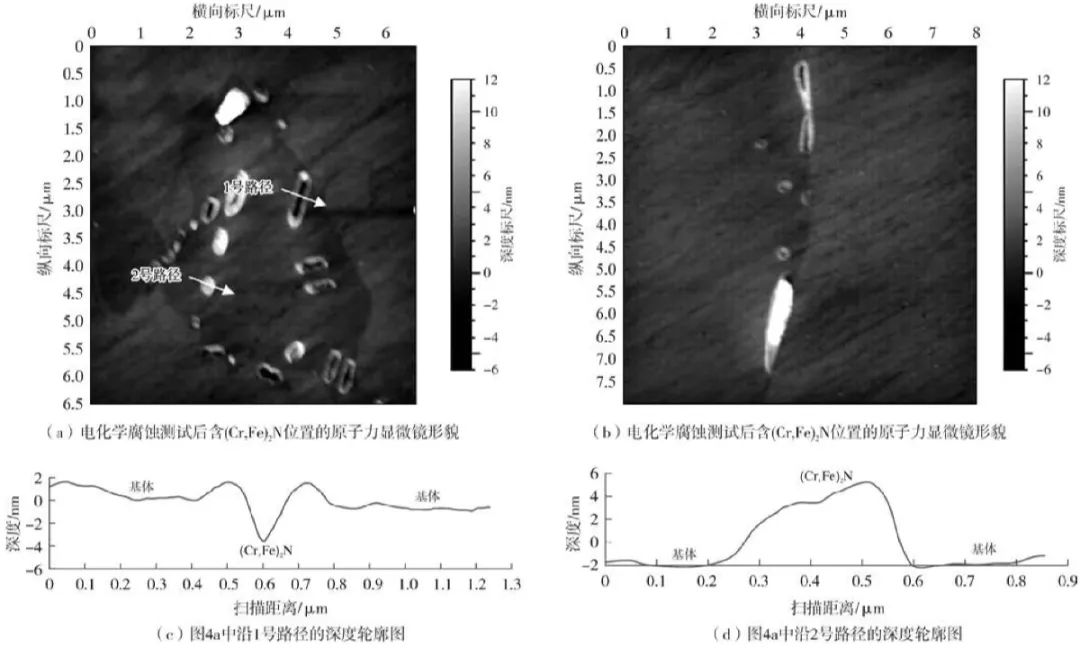

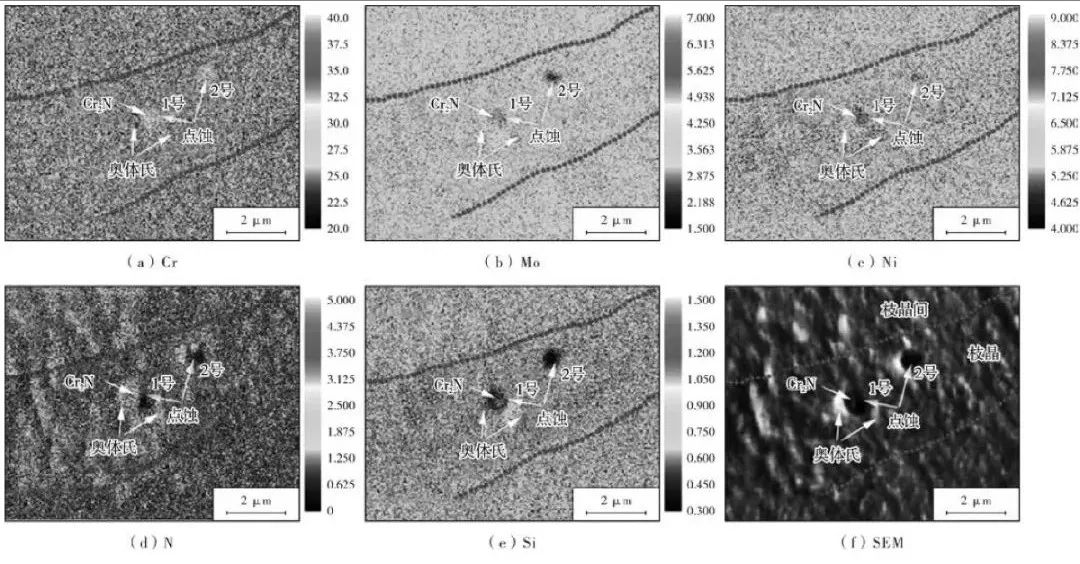

Liang等指出Cr2N優(yōu)先在γ/δ相間邊界處析出。Zhang等研究表明實(shí)際焊接過程中析出的氮化物為六方結(jié)構(gòu)的Cr2N,主要分布于鐵素體晶粒內(nèi)、鐵素體晶粒邊界以及δ/γ2相間邊界。Cr2N析出致使相鄰鐵素體形成貧Cr區(qū),進(jìn)而引發(fā)局部腐蝕。

但最近Erazmus-Vignal等提出了新見解,他們認(rèn)為Cr2N析出不會(huì)導(dǎo)致貧Cr區(qū)形成,局部腐蝕的產(chǎn)生是由Cr2N溶解形成縫隙并進(jìn)一步加速腐蝕而導(dǎo)致的。因此,Cr2N析出行為及其對(duì)點(diǎn)蝕的影響機(jī)理仍然存在較大爭(zhēng)議,有待進(jìn)一步研究。

此外,目前業(yè)界對(duì)γ2的析出機(jī)制也尚不明確。Liu等提出γ2的析出機(jī)制與溫度有關(guān),高溫下γ2析出服從位移機(jī)制,而在較低的溫度下以擴(kuò)散機(jī)制為主。

Garzón等研究了熱循環(huán)對(duì)UNS S32304雙相不銹鋼中γ2的析出動(dòng)力學(xué)和化學(xué)成分的影響,在1050℃再加熱時(shí)γ2含量達(dá)到最大值,并且γ2的元素分布與再加熱溫度有關(guān)。當(dāng)再加熱溫度高于1110℃時(shí),γ2外層富Cr和N元素而心部貧Cr和N元素,但再加熱溫度低于1000℃時(shí),γ2內(nèi)的元素分布比較均勻。Nilsson等研究表明,γ2的Cr、Mo和N含量低于一次奧氏體,因此更容易產(chǎn)生點(diǎn)蝕。

此外,γ2與鐵素體滿足K-S取向關(guān)系,相鄰的γ2呈現(xiàn)孿晶特征。γ2的形成還與其他二次相的析出行為緊密相關(guān)。Ramirez等認(rèn)為鐵素體通過共析轉(zhuǎn)變可分解為γ2和Cr2N、M23C6、σ或χ相。

Zhang等從微區(qū)成分偏析的角度出發(fā),闡述了γ2與Cr2N的協(xié)助析出行為。Cr2N的析出消耗了周圍鐵素體中的Cr原子,并致使Ni原子在Cr2N與鐵素體邊界處富集,從而為γ2析出創(chuàng)造成分條件,同時(shí)Cr2N能充當(dāng)γ2的異質(zhì)形核基質(zhì)。

另外,γ2在向鐵素體生長(zhǎng)過程中消耗了鐵素體中的Ni原子,并促使Cr原子在鐵素體與γ2邊界處富集,這種成分偏析促使Cr2N在鐵素體與γ2邊界處再次析出。

雙相不銹鋼耐局部腐蝕 性能研究現(xiàn)狀

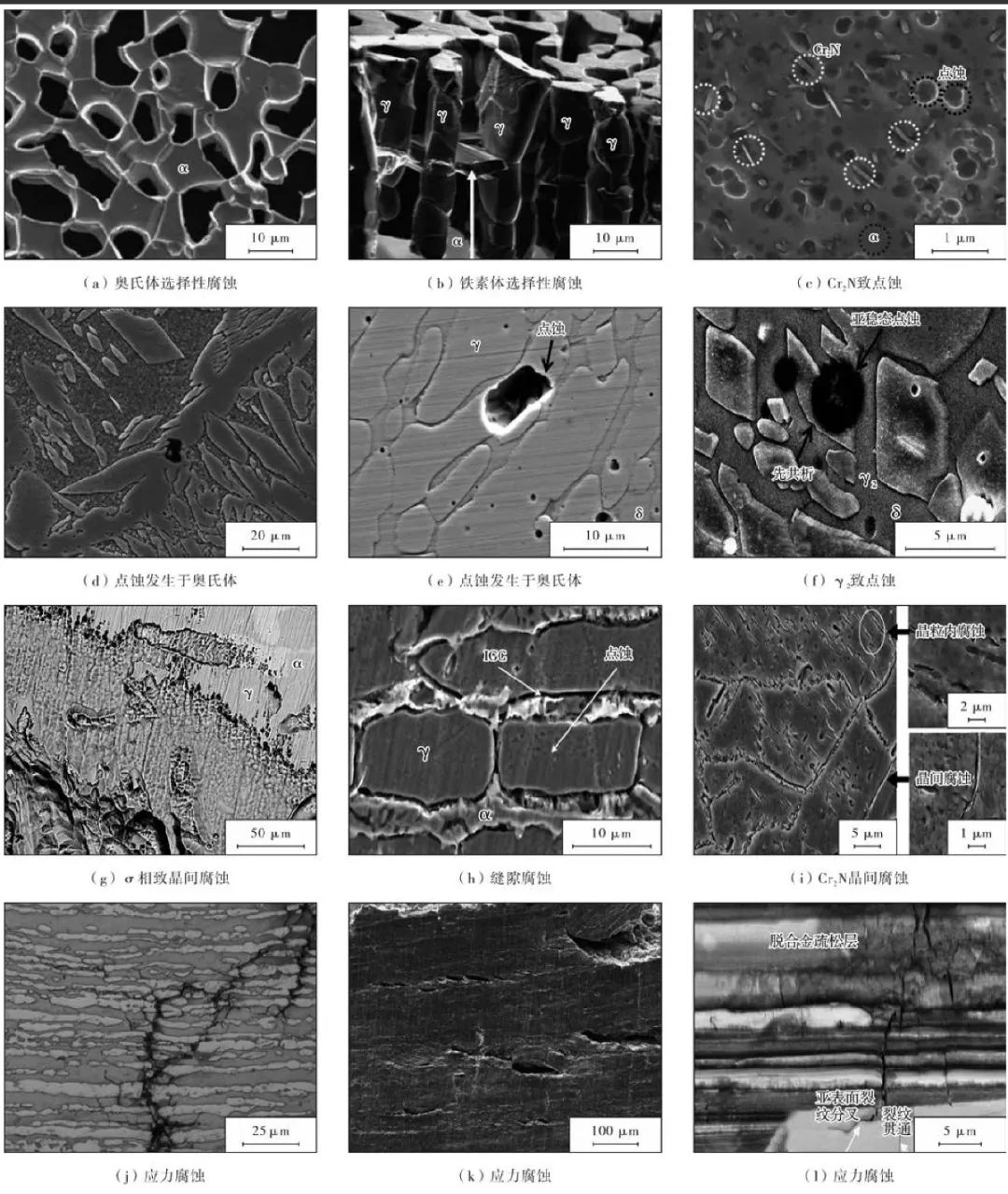

雙相不銹鋼表面呈鈍化態(tài),其腐蝕主要以局部腐蝕為主,不同類型的局部腐蝕形貌如圖3所示。

選擇性腐蝕

Tsai等對(duì)比研究了2205型雙相不銹鋼在H2SO4/HCl溶液中和HNO3溶液中的活化和鈍化行為。在H2SO4/HCl溶液中,鐵素體和奧氏體均會(huì)發(fā)生活化溶解,但鐵素體的溶解速度更快。而在HNO3溶液中,鐵素體和奧氏體均會(huì)發(fā)生鈍化,但鐵素體更容易鈍化。

點(diǎn)蝕 Zhang等指出夾雜與鐵素體或奧氏體邊界處形成的鈍化膜不完整并容易發(fā)生局部腐蝕。但是夾雜不會(huì)致使周圍鐵素體或奧氏體形成貧Cr/Mo區(qū)。富Cr和Mo元素的二次相析出可能致使相鄰邊界產(chǎn)生Cr和Mo元素的貧化區(qū),貧化區(qū)的PREN較低,會(huì)優(yōu)先發(fā)生點(diǎn)蝕。 晶間腐蝕

近些年,電化學(xué)方法由于其高效、便捷、無損等優(yōu)點(diǎn),在材料晶間腐蝕評(píng)估中得到了廣泛應(yīng)用,包括草酸電解法、循環(huán)動(dòng)電位再活化法、掃描參比電極技術(shù)、電化學(xué)阻抗譜法等。

晶間腐蝕常發(fā)生在焊接熱影響區(qū)或經(jīng)敏化處理的不銹鋼中,主要是由富Cr的碳化物、σ、%相沿晶界析出致使晶界區(qū)貧Cr元素而引起的。

向紅亮等對(duì)固溶態(tài)2906型超級(jí)雙相不銹鋼時(shí)效處理發(fā)現(xiàn),650℃時(shí)效6 h時(shí),沒有發(fā)現(xiàn)σ相生成,時(shí)效溫度達(dá)到750℃時(shí)組織中σ相最多,隨著溫度的繼續(xù)提高,生成的σ相逐漸減小。

Gong等研究表明σ相析出會(huì)嚴(yán)重惡化雙相不銹鋼的耐晶間腐蝕性能。通過優(yōu)化焊接工藝和優(yōu)選焊材可抑制焊接過程中σ和%相析出。

應(yīng)力腐蝕

關(guān)于金屬應(yīng)力腐蝕開裂敏感性評(píng)定標(biāo)準(zhǔn)眾多,應(yīng)用較廣的ISO 7539標(biāo)準(zhǔn)給出了多種應(yīng)力腐蝕試驗(yàn)方法,包括恒載荷試驗(yàn)、恒位移試驗(yàn)、慢應(yīng)變速率試驗(yàn)等。我國主要采用的是根據(jù)ISO 7539轉(zhuǎn)化而來的一系列國標(biāo)。此外,針對(duì)特定合金制定的應(yīng)力腐蝕試驗(yàn)標(biāo)準(zhǔn)還有ISO 6957、ISO 9591和ISO 15324。

海底管道是雙相不銹鋼的典型應(yīng)用領(lǐng)域,油氣中的H2S和高濃度的Cl-是導(dǎo)致其應(yīng)力腐蝕開裂的關(guān)鍵組分。NACE TM-0177標(biāo)準(zhǔn)提出了在酸性Cl-溶液中直接通入H2S氣體來評(píng)估多種材料在拉應(yīng)力協(xié)同作用下應(yīng)力腐蝕開裂敏感性的實(shí)驗(yàn)室測(cè)試方法。

1993年Tsujikawa等公開發(fā)表了采用S2O32-作為H2S的替代組分評(píng)估耐蝕合金和低合金鋼在高濃度Cl-環(huán)境中應(yīng)力腐蝕敏感性的研究成果。針對(duì)2205型雙相不銹鋼,他們提出了采用慢應(yīng)變速率測(cè)試方法評(píng)價(jià)應(yīng)力腐蝕敏感性的測(cè)試條件:

(1) 測(cè)試溶液:0.01或0.1 mol/L S2O32-+20% NaCl,pH=4,通入高純Ar或N2除氧;

(2) 溶液溫度:80℃;

(3) 應(yīng)變速率:2×10-6 s-1。

在以上測(cè)試條件下,雙相不銹鋼呈現(xiàn)明顯的應(yīng)力腐蝕開裂特征。雙相不銹鋼應(yīng)力腐蝕機(jī)制主要包括氫致開裂、陽極溶解、氫致開裂和陽極溶解共同控制。

Zanotto等通過在pH=2.7且含0.01 mol/L S2O32-的NACE TM-0177溶液中的慢應(yīng)變速率拉伸試驗(yàn)研究了LDX 2101雙相不銹鋼的應(yīng)力腐蝕行為。溶液溫度為25℃時(shí),鐵素體氫致開裂是應(yīng)力腐蝕的主導(dǎo)機(jī)制。當(dāng)溶液溫度增加到50℃時(shí),應(yīng)力腐蝕開裂由鐵素體氫致開裂和鐵素體選擇性腐蝕共同控制。而在80℃時(shí),鐵素體選擇性腐蝕是導(dǎo)致雙相不銹鋼應(yīng)力腐蝕開裂的主要因素。

張志強(qiáng)等研究表明UNS S32205雙相不銹鋼在80℃的S2O32-/Cl-環(huán)境中的應(yīng)力腐蝕由塑性變形和鐵素體選擇性腐蝕二者協(xié)同作用控制。隨著塑性變形的增加,鐵素體首先發(fā)生點(diǎn)蝕,點(diǎn)蝕逐漸發(fā)展并形成貫穿裂紋,貫穿裂紋加速擴(kuò)展最后致使失穩(wěn)斷裂。因此,雙相不銹鋼在含H2S和Cl-介質(zhì)中的應(yīng)力腐蝕開裂機(jī)制主要取決于材料和溶液溫度。

張杰等通過模擬我國西部酸性油田低H2S,高CO2工況環(huán)境,研究了2205型雙相不銹鋼在不同溫度、不同H2S分壓條件下的開裂敏感性,指出2205型雙相不銹鋼在低H2S分壓條件下的開裂機(jī)制為氫致開裂,當(dāng)H2S分壓從6 kPa增加到165 kPa時(shí),局部腐蝕緩解了氫脆開裂敏感性。

此外,Chou等研究表明雙相不銹鋼氫致開裂敏感性與晶粒尺寸緊密相關(guān),晶粒越細(xì)小,氫致開裂敏感性越高。

Yang等對(duì)比研究了應(yīng)力和應(yīng)變對(duì)2205和2507型雙相不銹鋼耐腐蝕性能的影響,結(jié)果表明彈性應(yīng)力對(duì)2205型雙相不銹鋼的耐點(diǎn)蝕形貌沒有顯著影響,但會(huì)減低耐均勻腐蝕性能,而應(yīng)變會(huì)破壞鈍化膜進(jìn)而促使點(diǎn)蝕的產(chǎn)生,而彈性應(yīng)力和應(yīng)變對(duì)2507型雙相不銹鋼的耐點(diǎn)蝕和均勻腐蝕性能的影響不顯著。因此,耐應(yīng)力腐蝕性能不僅與材料和溶液溫度有關(guān),還與應(yīng)力和變形狀態(tài)緊密相關(guān)。

存在的問題與展望

(1) Cr2N和γ2是雙相不銹鋼熔煉或焊接過程中極易析出的兩種有害的二次相。Cr2N和γ2析出動(dòng)力學(xué)機(jī)制是優(yōu)化合金成分、控制雙相不銹鋼熔煉和焊接工藝參數(shù)以抑制Cr2N和γ2析出的重要理論基礎(chǔ),也是目前尚未解決的關(guān)鍵科學(xué)問題。將來擬采用先進(jìn)的組織表征技術(shù)和熱力學(xué)穩(wěn)態(tài)/亞穩(wěn)態(tài)理論,深入分析Cr2N和γ2的析出行為,依據(jù)擴(kuò)散動(dòng)力學(xué)理論,研究Cr2N和γ2的析出動(dòng)力學(xué)機(jī)制。

(2) 雙相不銹鋼的耐局部腐蝕性能主要由弱相的耐局部腐蝕性能、Cr2N和γ2等二次相析出情況、微觀偏析以及夾雜等因素共同決定,從而揭示雙相不銹鋼熔煉或焊接過程中局部腐蝕產(chǎn)生的主導(dǎo)、協(xié)助、競(jìng)爭(zhēng)機(jī)制是一個(gè)關(guān)鍵科學(xué)問題。將來擬融合材料學(xué)、腐蝕科學(xué)等多學(xué)科理論與技術(shù),充分考慮元素分布、微結(jié)構(gòu)尺度效應(yīng)、表/界面特征與環(huán)境的協(xié)同作用等多方面影響因素,揭示組織特征與局部腐蝕萌生和擴(kuò)展行為之間的內(nèi)在關(guān)聯(lián)性。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414