水泥的組成

水泥主要由石灰質和粘土質原料按約3:1的比例混合燒制而成,原料磨細后的生料粉入窯煅燒成為熟料,再加入適量石膏研磨成為水泥,即“兩磨一燒”工序。

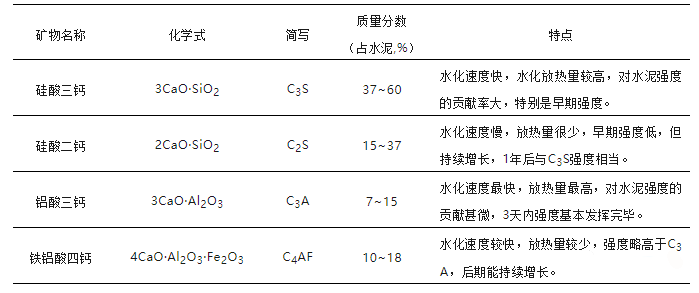

制成的水泥是細度為3~30 μm的粉體,主要由4種礦物,即二氧化硅、三氧化二鋁、三氧化二鐵、氧化鈣4種化學成分構成。

表1 水泥的礦物組成

石膏 混合材料

是為改善水泥性質,而在熟料磨細時加入的人工或天然礦物材料。其中,非活性混合材主要起填充作用,品種有石英砂、石灰石、粘土等;活性混合材可生成水化產物,對水泥起到增強、增密、耐腐蝕等作用,品種有礦渣、粉煤灰、火山灰等(由于這些材料的質量、細度都遜于混凝土摻合料,所以作用也較弱)。

活性混合材的主要成分是二氧化硅和三氧化二鋁,它們可與氫氧化鈣反應,生成具有水硬性的水化硅酸鈣(3CaO·2SiO2·3H2O)和水化鋁酸鈣(3CaO·Al2O3·6H2O),以上反應被稱為火山灰反應,因為這些反應都發生在水泥水化之后,也稱二次反應。

另外,石膏可與新生成的水化鋁酸鈣反應,生成鈣礬石,其具有強度(反應發生在水泥硬化之前,所以對水泥的強度有益)。

活性混合材本身不具有膠凝性,只有在氫氧化鈣和石膏存在時,才會生成膠凝產物,并具有強度。因此,氫氧化鈣和石膏也叫做活性混合材的激發劑。

有害物質

除4種主要礦物外,水泥中還含有少量有害物質,即能對水泥硬化產物(水泥石)、水泥結構物中的骨料、鋼材造成破壞的物質:游離氧化鈣(f-CaO)、游離氧化鎂(f-MgO)、三氧化硫(SO3)、堿(包含K2O、Na2O,統一記為R2O)及氯離子,國標及相關標準對有害物質的含量都有明確規定。

游離氧化鈣和游離氧化鎂在熟料煅燒過程中,結構變得極其致密,所以在水泥硬化后才會緩慢水化,水化時體積膨脹,不均勻的膨脹會引起水泥石開裂。石膏摻量過高,沒能在水泥硬化前耗盡,余下的三氧化硫繼續與水化鋁酸鈣反應,生成的鈣礬石體積膨脹很多,從而引起水泥石脹裂。以上都是水泥體積安定性不良的原因,即在水泥硬化后,內部產生不均勻膨脹而造成的水泥石開裂。安定性不良的水泥,不得使用。

游離氧化鈣引起的安定性不良可用沸煮法檢驗,游離氧化鎂引起的可用壓蒸法檢驗,石膏引起的需長時間在溫水中浸泡才能發現。

堿含量超標,則可能與骨料發生堿-骨料反應。需要在濕度足夠時,骨料中又含有堿活性礦物,發生反應后的產物可吸水膨脹,導致水泥石與骨料的粘結破裂,最終結構物開裂。

氯離子會腐蝕結構物中的鋼材,即鋼筋銹蝕。氧氣和水分充足時,銹蝕作用即會發生,鐵銹的體積要比原來增大很多,從而使鋼材與水泥石剝離,致使結構物破壞。

水化反應

水泥顆粒與水接觸后,即開始水化反應(溫度低于-10 ℃,反應終止)。反應從顆粒的表面逐層進行,水化產物主要為:水化硅酸鈣凝膠(在水化產物中占比50%以上)、水化鐵酸鈣凝膠(CaO·Fe2O3·H2O)、氫氧化鈣、水化鋁酸鈣和鈣礬石。

化學腐蝕

水泥結構物在使用過程中,會受到外界侵蝕性介質的腐蝕,從而降低使用年限甚至完全破壞。侵蝕過程往往是物理和化學作用交互發生,幾種腐蝕同時出現。在此,著重介紹化學腐蝕對水泥石的破壞原理,主要包括4種。

硬化后的水泥石并不完全密實,還存在很多拌合水消耗后(水化和蒸發)留下的毛細孔道,以及攪拌進入空氣留下的氣孔。侵蝕性介質就是隨著外界水分從孔道滲入水泥石中的,它們可與氫氧化鈣和水化鋁酸鈣反應,從而對水泥石起到破壞作用。

碳酸水腐蝕 一般酸腐蝕 鎂鹽腐蝕 硫酸鹽腐蝕

海水和鹽漬土中含有硫酸鹽,主要有硫酸鈣、硫酸鎂和硫酸鈉,它們可與氫氧化鈣反應生成石膏。石膏本身具有膨脹性,且可與水化鋁酸鈣反應,生成膨脹性更大的鈣礬石,其體積可膨脹到原來的1.5倍,對水泥石具有嚴重破壞作用。因鈣礬石呈針狀結晶形態,故也被稱為“水泥桿菌”。

預防措施

④ 添加礦物摻合料,使用混凝土外加劑等。

結語 水泥生產會消耗大量能源,并排出大量粉塵和二氧化碳。生產1噸水泥,大概要排出1噸二氧化碳,可見水泥生產對環境造成的巨大負擔。今后若干年,水泥仍會是最主要的建筑材料之一,為了節能減排,工程技術人員應了解水泥的基本知識,使用過程中優化混凝土配合比,盡可能減少水泥用量,提高水泥利用率;根據使用環境,選擇不同種類水泥,控制水泥中有害物含量,延長建筑物的使用壽命。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414