鈦合金具有密度小、耐高溫、耐海水腐蝕性好等特點,是一種理想的海洋裝備材料,被譽為“海洋金屬”。鈦合金材料在海洋裝備中的應用范圍極其廣泛,如耐壓裝備的殼體,各種類型的管接頭,換熱器、燃氣輪機部件和特種裝置等。艦船用鈦合金的服役工況較為復雜,局部腐蝕、輕微劃痕等表面缺陷在服役過程中不可避免,在深海高壓環境下,表面結構不連續導致的應力集中都是裂紋易于形核并擴展的部位。研究表明,鈦合金的力學性能對其表面狀態十分敏感,表面劃痕和缺口等缺陷會大大降低其服役性能。目前,國內外學者研究了鈦合金部件的表面缺陷對其力學性能的影響。曾玉金等研究了缺口對TC21鈦合金拉伸性能的影響,并發現缺口半徑增大會導致抗拉強度下降,缺口對斷裂機制的影響并不明顯。王春雨等對不同缺口深度的TC18鈦合金進行了沖擊試驗,結果表明缺口會導致沖擊韌性顯著降低,并且沖擊韌性隨缺口深度的減小而增大。張思倩等研究了不同缺口半徑對Ti-24Nb-4Zr-8Sn合金室溫高周疲勞性能的影響,發現缺口會明顯降低鈦合金的疲勞強度,缺口半徑對鈦合金的缺口敏感性影響不大。目前,不同表面狀態對鈦合金強度、局部塑性變形行為的影響機制尚不明確,鈦合金打磨態的板材表面本身存在大量的微劃痕,輕微的外物撞擊可能會使其表面出現局部損傷,大量的試驗結果表明,鈦合金彎曲試樣經表面磨削處理后,開裂傾向就會大大減小;表面拋光態試樣與非拋光態試樣的疲勞壽命相差數倍。因此,表面缺陷帶來的應力集中會給裝備的安全服役帶來極大的安全隱患,探究鈦合金表面狀態對其力學性能的影響規律,并分析該類表面缺陷在局部塑性變形過程中的作用機制,對其在深海環境下的安全應用具有重要意義。 研究人員對Ti80合金板材的打磨劃痕、缺口、裂紋等表面缺陷進行研究,分析了Ti80合金表面狀態對拉伸性能、沖擊性能、疲勞性能等的影響規律,并利用數字圖像相關方法(DIC)分析拉伸過程中的局部變形行為,結果可為Ti80合金的工程應用提供數據支撐。

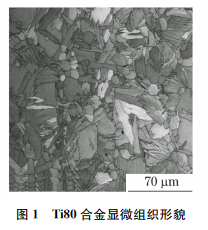

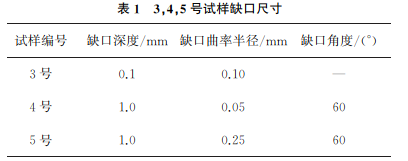

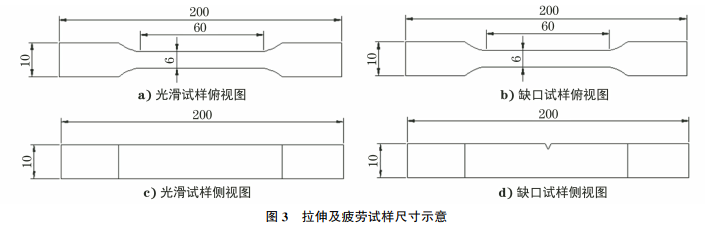

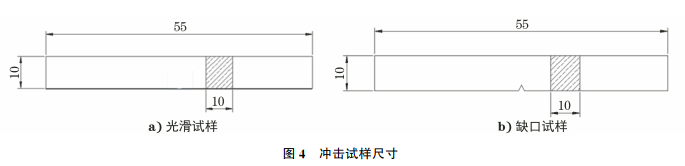

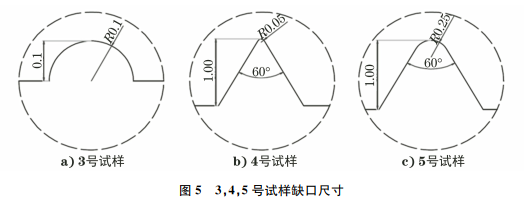

試驗材料為Ti80合金板材,其組織主要為等軸α和板條α的雙態組織(見圖1)。為了研究不同表面質量和缺口尺寸對Ti80合金動態和靜態力學性能的影響,對Ti80合金試樣進行靜態拉伸試驗、動態沖擊試驗和疲勞試驗,設計了6種試樣形式,分別為:1號表面拋光試樣;2號原始表面試樣;3,4,5號缺口試樣,缺口尺寸如表1所示;6號預制2mm裂紋試樣。2號試樣表面經過百葉輪打磨,取樣保留了原始表面狀態,其宏觀形貌如圖2所示。拉伸及疲勞試樣尺寸如圖3所示,沖擊試樣尺寸及缺口尺寸如圖4,5所示。 使用電子材料試驗機進行拉伸試驗,試驗前在試樣的表面噴涂隨機分布的散斑標點,通過視頻引伸計對試樣表面應變進行實時測量,試驗速率為2mm/min。使用擺錘式沖擊試驗機進行沖擊試驗,試驗過程可以采集力與位移信息,試樣斷裂后,利用雙束掃描電子顯微鏡(SEM)觀察試樣斷口形貌。使用電液伺服疲勞試驗機進行疲勞試驗,試驗過程中使用載荷控制的模式進行加載,應力比為0.1,最大疲勞應力為680MPa,加載頻率為6Hz。

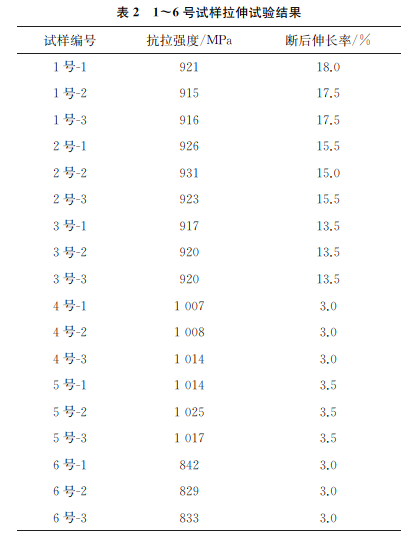

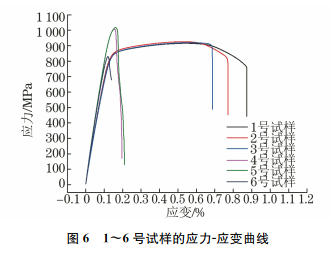

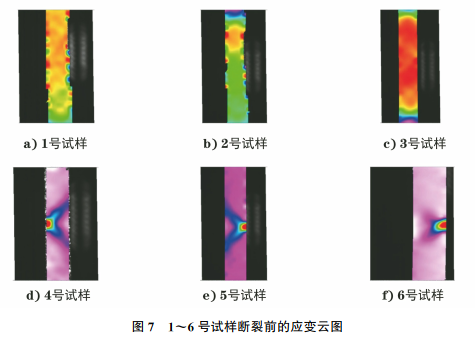

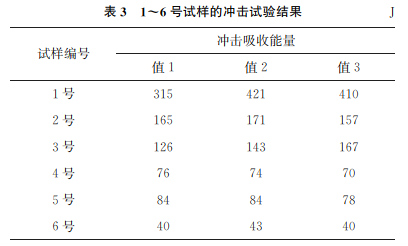

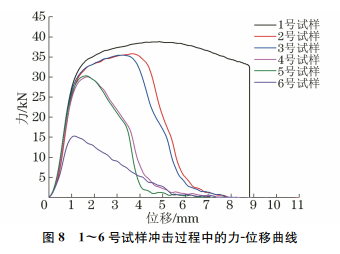

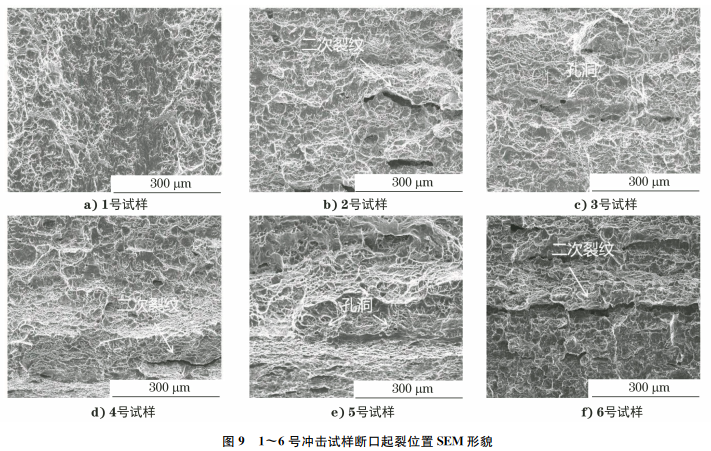

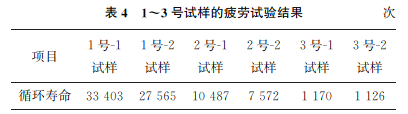

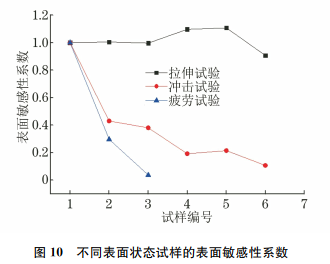

2.1 不同表面狀態試樣的拉伸試驗 6種類型試樣的拉伸試驗結果如表2所示,應力-應變曲線如圖6所示。 由表2和圖6可知:1~6號試樣的應力-應變曲線在彈性段范圍內差異較小;缺口試樣應力-應變曲線的斜率略有增大;1,2,3號試樣的抗拉強度比較接近,斷后伸長率依次減小;4,5號缺口試樣的抗拉強度明顯增大,表現出缺口強化效應,但是斷后伸長率顯著減小,約為光滑試樣的20%;6號預制裂紋試樣的抗拉強度最低,且斷后伸長率也較低。 2號原始表面試樣的抗拉強度升高是由表面硬化層導致,斷后伸長率降低的原因是表面硬化層與劃痕兩種效果疊加使材料塑性減小。3號試樣微小缺口產生的應力集中較小,對抗拉強度的影響并不明顯,而該微小缺口可視為表面缺陷,影響其拉伸塑性變形能力,導致斷后伸長率明顯減小。4,5號試樣缺口改變了缺口尖端的應力分布,呈現三軸應力狀態,缺口試樣的等效應力要小于光滑試樣的等效應力,材料需承受更大的載荷才能斷裂,因此展現出了更高的強度,又因為截面積變小會導致塑性變形集中,對于深缺口來說,其塑性變形能力顯著降低。6號試樣受裂紋尖端的束縛作用,塑性區域非常小,在試驗過程中,試樣提前斷裂導致其抗拉強度及斷后伸長率均顯著減小。 2.2 拉伸試驗過程中的應變分布 利用DIC觀察整個拉伸試驗過程中試樣的全場應變情況,圖7為1~6號試樣斷裂前的應變云圖。由圖7可知:1~3號試樣的應變分布比較均勻,4~6號試樣的應變則集中在缺口尖端位置,隨著表面質量的下降及缺口深度的增大,試樣破壞前的最大應變逐漸減小。鈦合金具有良好的塑性變形能力,缺口試樣能夠通過塑性變形減小其缺口尖端應力集中的影響,抗拉強度則因為束縛導致的剪應力向正應力變化而增大。在試樣的拉伸斷裂過程中,三軸應力的作用方式使其最大力存在于試樣心部,表面承受的正拉力小于內部的拉力峰值,當缺口尖端受塑性變形影響,應力集中系數降低到一定閾值以下時,該應力集中不會導致材料的抗拉強度降低。但當缺口應力集中系數過高,且束縛足夠大時,其應變強化能力弱,使塑性變形對缺口尖端應力集中的緩解程度不足,導致試樣提前斷裂,抗拉強度降低。6號預制裂紋試樣的應變比4,5號試樣更加集中。 2.3 不同表面狀態試樣的沖擊試驗 6種類型試樣的沖擊試驗結果如表3所示,沖擊過程中的力-位移曲線如圖8所示。 沖擊試驗過程中試樣的受力類似于三點彎曲過程,最大力和最大塑性變形均產生在試樣的表面,可以很好地反映表面狀態對材料性能的影響。由圖8可知:起裂后裂紋擴展速率較慢,以韌性斷裂為主。1號光滑試樣的沖擊吸收能量最高,平均沖擊吸收能量為382J,當試樣表面存在打磨劃痕時,沖擊吸收能量會顯著降低;2號試樣的沖擊吸收能量約為160J,下降幅度可達58%,對于缺口試樣,隨著缺口深度的增加,沖擊吸收能量會進一步降低,當缺口深度相同時,隨著缺口根部曲率半徑的增大,5號試樣的沖擊吸收能量大于4號試樣,表明鈦合金材料的沖擊吸收能量受其缺口尖端應力集中的影響。由于鈦合金應變強化能力弱以及塑性擴展速率慢,在動態加載過程中,其應力集中幾乎無法釋放,導致材料的斷裂擴展阻力非常小,相較于靜態拉伸試驗,沖擊試驗對試樣的表面狀態更為敏感。 1~6號沖擊試樣斷口起裂位置SEM形貌如圖9所示,所有試樣斷口表面均存在大量韌窩,表現為韌性斷裂,即裂紋在整個斷裂過程中都呈塑性擴展特征。1號試樣的韌窩小而淺,斷口較為平整,具有良好的塑性,而在2~6號試樣斷口表面發現了一些孔洞及二次裂紋,具有明顯的撕裂脊,表明其斷裂前承受了更大的變形,沖擊性能相應較差。 2.4 疲勞試驗 3種類型試樣的疲勞試驗結果如表4所示。 由表4可知:當施加的疲勞載荷相同時,光滑表面試樣的壽命約為原始表面試樣壽命的3倍,2號原始表面試樣的壽命約為3號缺口試樣壽命的8倍。隨著試樣表面質量的下降,其疲勞壽命會顯著縮短,這是因為疲勞是一種動態損傷過程,其對應力集中效應非常敏感。當試樣的表面存在加工劃痕或缺口時,可以視為試樣本身存在缺陷,疲勞試驗過程中,應力會在試樣表面的缺陷處集中,導致該區域的局部應力大大增加,并且鈦合金自身塑性變形速率較慢,因此材料在疲勞加載最初的過程就開始快速損傷,當損傷累積到材料的最大使用閾值時,試樣會被破壞。 采用不同表面狀態試樣的力學性能指標除以表面拋光試樣的力學性能指標作為表面敏感性系數,以此評價不同表面狀態對Ti80合金力學性能的影響。不同表面狀態試樣的表面敏感性系數如圖10所示,不同表面狀態試樣靜態拉伸試驗的表面敏感性系數為0.9~1.1,浮動范圍較小,而對于動態沖擊試驗和疲勞試驗,即使是表面打磨態及微小缺口,也會使表面敏感性系數顯著下降,6號沖擊試樣的表面敏感性系數僅為0.1,3號疲勞試樣的表面敏感性系數僅為0.08。對比拉伸、沖擊、疲勞試驗可以看出,不同表面狀態試樣的力學性能對動態加載過程更為敏感。

(1)Ti80合金表面打磨態和深缺口試樣的抗拉強度呈增加趨勢,預制裂紋試樣的抗拉強度下降較為明顯,斷后伸長率隨著表面質量的下降及缺口深度的增加而減小。 (2)Ti80合金不同表面狀態試樣的沖擊吸收能量隨著表面質量的下降及缺口深度的增加顯著減小,表面打磨劃痕及微小缺口均會使材料的疲勞壽命顯著縮短。 (3)不同表面狀態試樣靜態拉伸試驗的表面敏感性系數浮動較小,不同表面狀態試樣的力學性能對于動態加載過程更敏感。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414