摘要

運用循環陽極極化曲線研究了不同溫度和濃縮度的海水介質中316L不銹鋼的點蝕行為. 結果表明, 在1~3倍濃縮度范圍內, 316L不銹鋼的點蝕電位和再鈍化電位均隨著溫度的升高而線性降低, 但當濃縮度高于2倍、溫度大于85 ℃時, 點蝕電位變化較小; 在25~95 ℃溫度范圍內, 點蝕電位和再鈍化電位與海水濃縮度的對數呈線性關系. 濃縮度對316L不銹鋼點蝕性能的影響比溫度更小, 并根據點缺陷理論分析了二者對點蝕的作用機制.

關鍵詞: 不銹鋼 ; 點蝕 ; 濃縮海水 ; 溫度

本文引用格式

辛森森, 李謀成, 沈嘉年. 海水溫度和濃縮度對316L不銹鋼點蝕性能的影響*[J]. , 2014, 50(3): 373-378 https://doi.org/10.3724/SP.J.1037.2013.00314

XIN Sensen, LI Moucheng, SHEN Jianian. EFFECT OF TEMPERATURE AND CONCENTRATION RATIO ON PITTING RESISTANCE OF 316L STAINLESS STEEL IN SEAWATER[J]. 金屬學報, 2014, 50(3): 373-378 https://doi.org/10.3724/SP.J.1037.2013.00314

隨著世界各國經濟的高速發展以及人口的迅速增長和集中, 世界各國對水的需求日益增加, 而地球上的淡水資源非常有限, 淡水資源缺乏已成為全球性的問題. 為了解決水資源短缺這一難題, 人們把目光投向了取之不盡的海水, 海水淡化技術應運而生. 海水淡化是指脫除海水中的大部分鹽分, 使其符合用水標準的水處理技術. 海水淡化技術的種類很多, 但適用于產業化的主要有反滲透法和蒸餾法[1-3]. 這2種方法都會使海水淡化設備處于腐蝕性較強的濃縮海水環境中, 對用材的耐蝕性要求較高. 低溫多效蒸餾法等熱法海水淡化設備常采用耐點蝕性能良好的奧氏體316L不銹鋼進行制造. 然而, 為了進一步提高熱量利用率和淡水出水率, 需調整海水淡化生產工藝, 提高海水的溫度或者濃縮度[4,5]. 但這會使不銹鋼海水淡化設備更容易遭受腐蝕, 尤其是高濃度Cl-的點蝕作用.

國內外學者研究了Cl-和溫度對不銹鋼點蝕的影響[6-19]. Frankel等[20]和 Hunkeler等[21]研究發現, 不銹鋼的點蝕電位隨著Cl-濃度的對數增加呈線性減小. Malik等[22]通過研究316L不銹鋼在不同Cl-濃度溶液中點蝕行為, 發現隨著Cl-濃度的增加, 點蝕的數量和深度不斷增加. Park等[23]通過研究溫度和Cl-濃度對304不銹鋼點蝕萌生和早期點蝕生長的影響, 認為隨著Cl-濃度增加和溫度的升高, 點蝕更容易生長, 點蝕電位趨于減小, 尤其溫度更利于促進點蝕的生長和抑制再鈍化. 與文獻報道不同的是, 濃縮海水組分多且含量高. 本工作運用循環陽極極化曲線研究316L不銹鋼在25~95 ℃溫度范圍內、1~3倍濃縮海水中的點蝕規律與機制, 為低溫多效蒸餾法等熱法海水淡化設備的選材與運行工藝控制提供依據.

1 實驗方法

電極材料采用316L不銹鋼, 其主要化學成分(質量分數, %)為: C 0.023, P 0.034, S 0.004, Si 0.57, Mn 1.37, Mo 2.05, Cr 16.4, Ni 10.3, Cu 0.14, N 0.039, Fe余量. 每個試樣電極背面焊接導線, 然后用環氧樹脂封裝, 露出1 cm2工作面積. 在使用之前, 工作電極用SiC砂紙依次打磨至1000號, 并用去離子水和酒精清洗表面.

實驗溶液由分析純試劑和去離子水配置而成. 按照ASTM D1141標準人工海水成分(NaCl, MgCl2, Na2SO4, CaCl2, KCl, NaHCO3, KBr和SrCl2的濃度分別為24.53, 5.20, 4.09, 1.16, 0.70, 0.20, 0.10和0.03 g/L), 分別配制濃縮度CR為1, 1.5, 2, 2.5和3倍的海水. 溶液pH值用0.1 mol/L的NaOH溶液調至8.2. 實驗溶液溫度分別為25, 50, 63, 72, 85和95 ℃. 其中, 1.5倍濃縮度和63~72 ℃為低溫多效蒸餾法海水淡化技術常用工藝參數.

電化學測量均在三電極電解池中進行, 以飽和甘汞為參比電極(SCE), Pt電極為輔助電極. 實驗過程中用恒溫水浴鍋控制電解池溫度. 電化學測試系統由PAR 273A恒電位儀及Powersuite軟件組成. 循環陽極極化曲線測試方法為: 測試前試樣在溶液中浸泡1 h以獲得相對穩定的腐蝕電位, 然后以20 mV/min的速率進行正向掃描, 當電流密度達到1 mA/cm2時改變電位掃描方向, 獲得循環極化曲線. 為了保證實驗結果的可重現性, 在每個溫度每個海水濃縮度下, 測試3個平行試樣. 極化曲線測量后用JSM-6700F高分辨掃描電鏡(SEM)對試樣表面進行觀察.

2 實驗結果與分析

2.1溫度對點蝕性能的影響

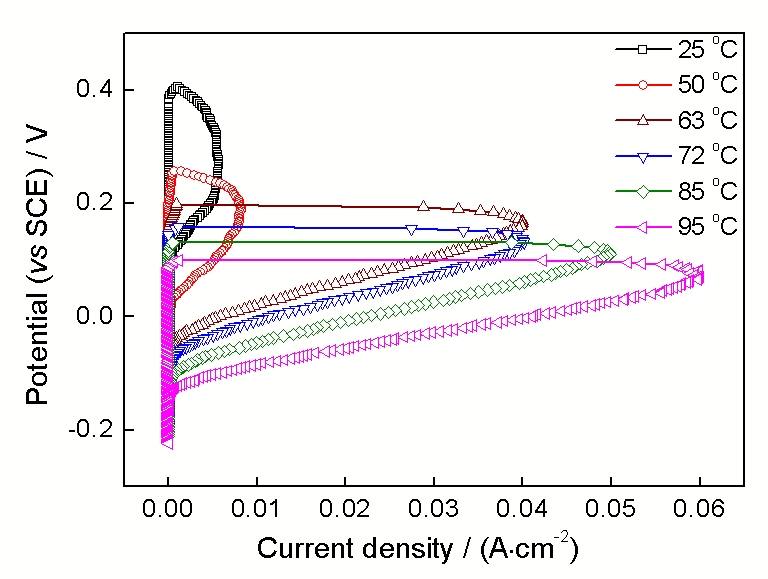

實驗測試了316L不銹鋼在不同溫度和不同濃縮度海水環境中的循環陽極極化曲線, 由于各條件下的曲線形狀相似, 僅給出了1.5倍濃縮海水中各溫度下的典型曲線, 如圖1所示. 可以看出, 在所有溫度下, 316L不銹鋼均具有良好鈍化狀態; 當電位升高到某一臨界值時, 曲線出現拐點, 電流密度突然快速增加, 這時不銹鋼表面鈍化膜發生破壞, 出現點蝕現象. 很明顯, 隨著海水溫度升高, 發生點蝕的電位和再鈍化電位均不斷下降. 點蝕電位EP和再鈍化電位ER均相差幾百毫伏. 濃縮度為1~3倍的海水環境中, EP和ER均隨著溶液溫度的升高而明顯降低, 表明溶液溫度對316L不銹鋼的耐腐蝕性具有較大影響.

Fig.1 不同溫度下在濃縮度為1.5倍的海水中316L不銹鋼的循環陽極極化曲線

不同溫度下陽極極化測量后, 316L不銹鋼電極表面的點蝕形貌具有類似形狀, 圖2給出了72 ℃下濃縮度為1.5倍的海水中電極極化后典型點蝕形貌的SEM像. 蝕坑均具有多孔的花邊蓋狀特征; 隨著溶液溫度的升高, 蝕坑的尺寸略有增大. 可見, 316L不銹鋼極化后形成了閉塞點蝕坑, 溫度升高對其生長有一定加速作用.

Fig.2 316L不銹鋼在1.5倍濃縮海水中72 oC下陽極極化后的點蝕形貌

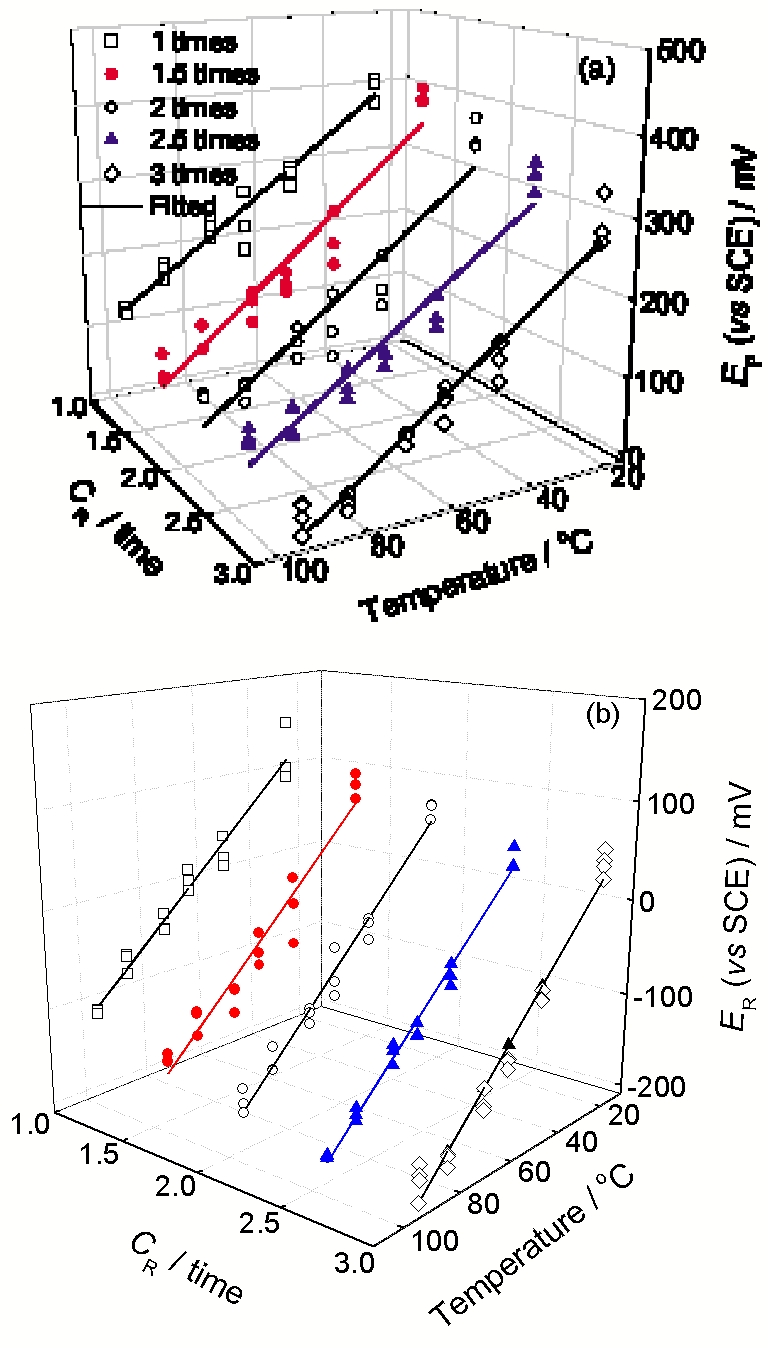

從循環陽極極化曲線中可以分別獲得不同濃縮度和溫度下的EP與ER, 進而分析海水濃縮度和溫度對316L不銹鋼點蝕性能的作用規律. 圖3給出了不同海水濃縮度下溫度與EP和ER的關系曲線. 可見, 不同海水濃縮度下, 點蝕電位和再鈍化電位均隨著溶液溫度升高而呈線性降低, 但當濃縮度高于2倍、溫度大于85 ℃時, 點蝕電位變化較小, 偏離線性關系. 這些變化規律與不同NaCl濃度條件下獲得的規律[8,24]相同. 該線性關系可表達為:

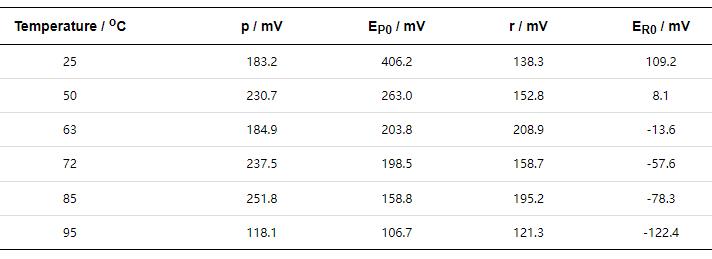

式中, T為熱力學溫度, p和r為斜率常數, EP0和ER0為截距常數. 表1列出了圖1中不同濃縮度的線性擬合結果. 濃縮度從1倍增大到3倍時, p值范圍在3.71~4.44 mV/℃, 變化區間非常小; r值變化范圍為3.09~3.31 mV/℃, 變化區間也比較小, 表明濃縮度對點蝕機制的作用較小. 由此可知, 不同濃縮度下316L具有相似的點蝕機制, 但耐點蝕性能及其再鈍化能力均隨著溫度升高而呈現線性減小趨勢.

Fig.3 不同濃縮度下316L不銹鋼的點蝕電位EP和再鈍化電位ER與溶液溫度的關系曲線

根據點缺陷模型(PDM)[25,26], 材料表面存在著大量缺陷, 活性陰離子Cl-優先吸附在缺陷部位形成吸附物, 隨著Cl-吸附物的不斷增多, 鈍化膜的穩定性逐漸降低, 最終導致鈍化膜破壞而發生點蝕. 隨著濃縮海水溫度的升高, 溶液的對流和擴散增強, Cl-擴散速度也會增大, 更加容易擴散進入鈍化膜, 并在不銹鋼表面缺陷處形成更多Cl-吸附物, 這時鈍化膜的局部溶解過程會被加快, 從而導致鈍化膜的致密性降低而加速破壞. 另一方面, 隨著溫度升高, 濃縮海水中的溶解氧含量逐漸減少, 會導致鈍化膜的形成過程受到限制. 因此, 隨著濃縮海水溫度的升高, 316L不銹鋼的點蝕電位和再鈍化電位不斷降低, 耐點蝕性能線性下降.

表1 點蝕電位和再鈍化電位與溫度間的線性擬合結果

2.2 濃縮度對點蝕性能的影響

圖4給出了316L不銹鋼在72 ℃下不同濃縮度海水中的典型循環陽極極化曲線. 可以看出, 316L不銹鋼在不同濃縮度的海水中均具有鈍化狀態. EP和ER均隨著海水濃縮度的增大而降低, 海水濃縮度對316L不銹鋼的耐腐蝕性也具有明顯影響.

Fig.4 316L不銹鋼在72 ℃下不同濃縮度海水中的循環陽極極化曲線

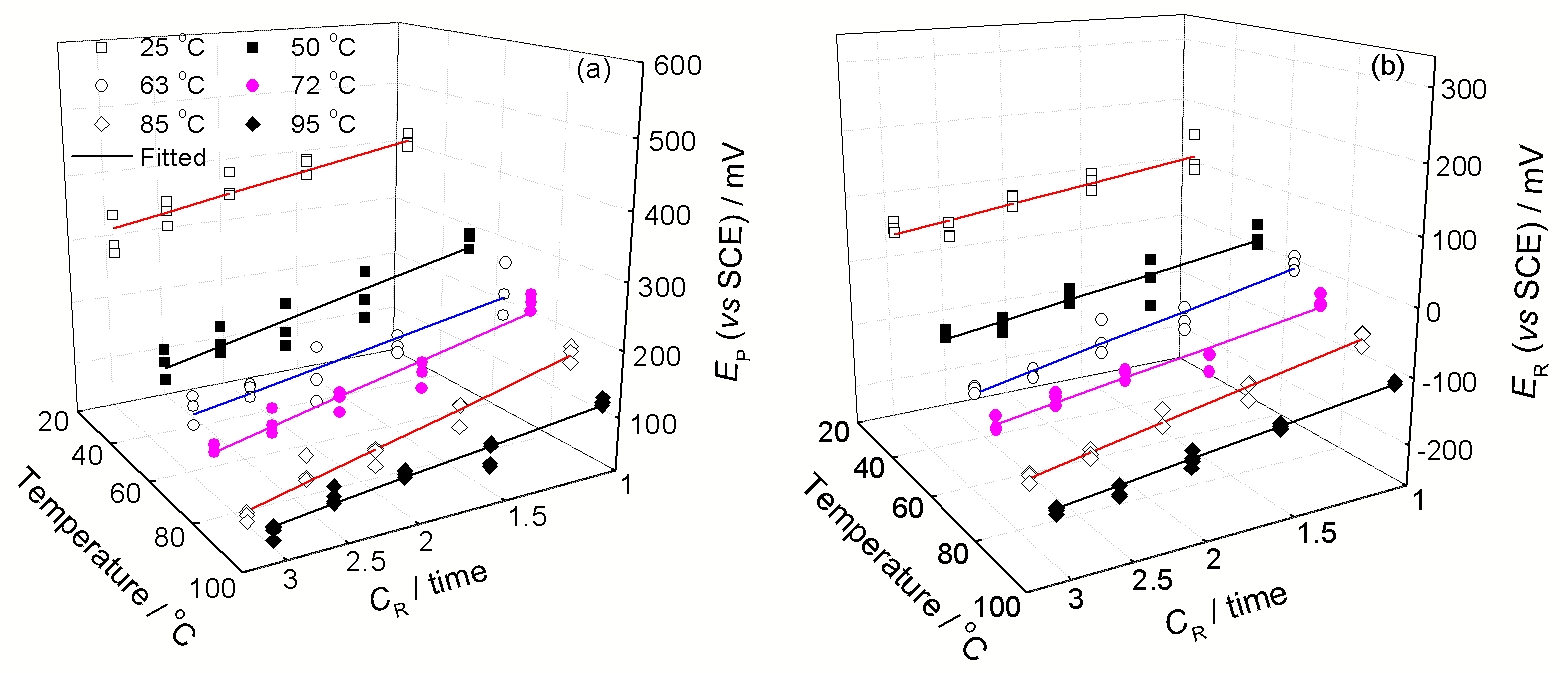

圖5給出了不同溫度下EP和ER隨海水濃縮度的變化曲線. 可以看出, EP和ER隨海水濃縮度的增加而減小, 其值均與海水濃縮度的對數呈線性變化規律, 可表示為:

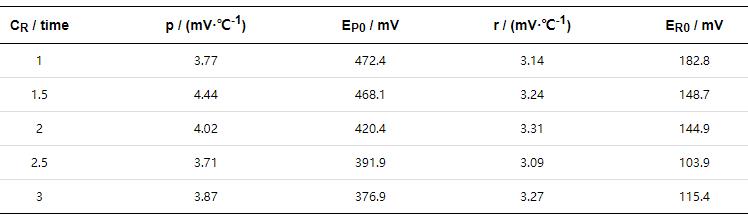

表2列出了圖5中不同溫度下各參數的擬合結果. 可見, 溶液溫度由25 ℃升高到95 ℃時, p值變化范圍為118.1~251.8 mV, r值范圍為121.3~208.9 mV, 變化區間均較小, 表面濃縮度的變化未改變316L的點蝕機制. EP0和ER0均隨溫度升高而呈現減小趨勢, 變化幅度分別可達300 和230 mV. 因此, 不同溫度下316L具有相似的點蝕機制, 但耐點蝕性能及其再鈍化能力均隨著濃縮度增大而呈現半對數下降趨勢.

Fig.5 不同溫度下316L不銹鋼的Ep和ER與海水濃縮度的關系曲線

文獻[24]和[26]中報道, SO42-對Cl-引起的點蝕具有抑制作用, 但是, 本實驗條件下不同濃縮度海水環境中的[SO42-] / [Cl-]比值是1∶19.2, 相對于Cl-對點蝕的影響而言, SO42-含量極少, 根據競爭吸附理論, SO42-對點蝕性能的影響很小, 316L不銹鋼的點蝕行為決定于濃縮海水中Cl-的作用. Cl-通過吸附并進入鈍化膜, 從而導致點蝕誘發. 根據PDM模型[25,26], 引入陽離子空位、O空位和金屬陽離子間隙作為鈍化膜中的缺陷, 鈍化膜的生長、溶解和破壞是由這些缺陷的生成和消失決定的. 在濃縮海水中, Cl-含量高, 很容易被吸附進入O空位, 從而促使反應形成大量的陽離子空位. 當陽離子空位聚積到一定的臨界尺寸時, 將在金屬/鈍化膜界面形成空洞, 引起局部鈍化膜的破裂. 溶液中Cl-含量隨濃縮度增大而升高, 無疑會增強這種缺陷反應, 因此, 隨著海水濃縮度增大, 316L不銹鋼的點蝕電位和再鈍化電位不斷降低(圖5), 耐點蝕性能與其對數間呈線性下降規律.

2.3 溫度和濃縮度對點蝕性能的相對作用程度

從表1和2可知, p和r均未隨溫度和濃縮度呈現規律性變化趨勢, 不能用以對比分析溫度和濃縮度對點蝕性能的影響程度. 然而, 對現行的低溫多效蒸餾法海水淡化工藝條件而言, 最高運行溫度為72 ℃, 海水濃縮度不高于1.5倍, 如果不改變濃縮度, 將溫度升高10%, 變為79.2 ℃, 利用式(1)和(2)計算可知, 點蝕電位和再鈍化電位將分別從148.4和-85.1 mV 下降到116.5和-108.4 mV, 降低幅度分別為31.9和23.3 mV; 如果不改變溫度, 將濃縮度增大10%變為1.65倍濃縮度, 利用式(3)和(4)計算可知, 點蝕電位和再鈍化電位將分別從156.7和-85.5 mV下降到146.8 和-92 mV, 降低幅度分別為9.9和6.5 mV. 此外, 從點蝕電位來看, 濃縮度增大36%到2.04倍, 才可能像溫度升高10%那樣導致點蝕電位降低31.9 mV. 顯然, 海水濃縮度對316L不銹鋼點蝕性能的影響比溫度更小. 由此可推知, 相對于溫度變化, 熱法海水淡化工藝中海水濃縮度變化對不銹鋼設備腐蝕性能的影響更小, 提高海水濃縮度對不銹鋼設備使用壽命的影響較小.

表2 點蝕電位和再鈍化電位與海水濃縮度對數間線性擬合結果

3 結論

(1) 在不同濃縮度的海水中, 316L不銹鋼的點蝕電位和再鈍化電位均隨著溫度升高而線性下降, 但當濃縮度高于2倍、溫度大于85 ℃時, 點蝕電位變化較小, 偏離線性關系; 在不同溫度的濃縮海水中, 316L不銹鋼的點蝕電位和再鈍化電位均隨著海水濃縮度的增加而減小, 與海水濃縮度的對數呈線性關系. 溫度和濃縮度的增加均會導致316L不銹鋼的耐腐蝕性能降低, 可運用PDM模型解釋其作用機制.

(2) 濃縮海水環境中, 溫度和濃縮度對316L不銹鋼點蝕性能的影響程度有差異, 溫度對點蝕性能的影響更大. 在低溫多效蒸餾法等熱法海水淡化工藝中, 與溫度相比, 海水濃縮度的調整或波動對316L不銹鋼設備腐蝕性能的影響相對較小.

參考文獻

[1] Wade N W. Desalination, 1993; 93: 343

[2] Olsson J. Desalination, 2005; 183: 217

[3] Khawaji A D, Kutubkhanah I K, Wie J M. Desalination, 2008; 221: 47

[4] Budhiraja P, Fares A A. Desalination, 2008; 220: 313

[5] Al-Shammiri M, Safar M. Desalination, 1999; 126: 45

[6] Hospadaruk V, Petrocelli J V. J Electrochem Soc, 1966; 113: 878

[7] Moayed M H, Laycock N J, Newman R C. Corros Sci, 2003; 45:1203

[8] Laycock N J, Newman R C. Corros Sci, 1988; 40: 887

[9] Hong T, Nagumo M. Corros Sci, 1997; 39: 288

[10] Moretti G, Quartarone G, Tassan A, Zingales A. Mater Corros, 1993; 44: 24

[11] Tsutsumi Y, Nishikata A, Tsuru T. Corros Sci, 2007; 49: 1394

[12] Cheng X Q, Li X G, Du C W. Acta Metall Sin, 2006; 42: 299

[12] (程學群, 李曉剛, 杜翠薇. 金屬學報, 2006; 42: 299)

[13] Liao J X, Jiang Y M, Wu W W, Zhong C, Li J. Acta Metall Sin, 2006; 42: 1187

[13] (廖家興, 蔣益明, 吳瑋巍, 鐘 澄, 李 勁. 金屬學報, 2006; 42: 1187)

[14] Yashiro H, Tanno K, Koshiyama S, Akashi K. Corrosion, 1996; 52: 109

[15] Sikora J, Sikora E, Macdonald D D. Electrochim Acta, 2000; 45: 1875

[16] Wang J H, Su C C, Szklarska-Smialowska Z. Corrosion, 1988; 44: 732

[17] Stockert L, Hunkeler F, Bohni H. Corrosion, 1985; 41: 676

[18] Wei X, Dong J H, Tong J, Zheng Z, Ke W. Acta Metall Sin, 2012; 48: 502

[18] (魏 欣, 董俊華, 佟 健, 鄭 志, 柯 偉. 金屬學報, 2012; 48: 502)

[19] Li M C, Zeng C L, Lin H C, Cao C N. Acta Metall Sin, 2002; 36: 1287

[19] (李謀成, 曾潮流, 林海潮, 曹楚南. 金屬學報, 2002; 36: 1287)

[20] Frankel G S, Stockert L, Hunkeler F, Bohni H. Corrosion, 1987; 43: 429

[21] Hunkeler F, Frankel G S, Bohni H. Corrosion, 1987; 43: 189

[22] Malik A U, Mayan Kutty P C, Siddiqi N A, Andijani I N, Ahmed S. Corros Sci, 1992; 33: 1809

[23] Park J O, Matsch S, Bohni H. J Electrochem Soc, 2002; 149: 34

[24] Leckie H P, Uhlig H H. J Electrochem Soc, 1966; 115: 1262

[25] Macdonald D D. J Electrochem Soc, 1992; 139: 3434

[26] Macdonald D D. Electochim Acta, 2011; 56: 1761

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414