摘要

通過自主研制的高效串型深海環境試驗裝置在西太平洋深海自然環境下開展了5A06鋁合金的腐蝕行為實驗,分析了5A06鋁合金在500,800,1200和2000 m深海環境下暴露1 a的腐蝕形貌、腐蝕規律和電化學行為。實海結果顯示,5A06鋁合金的腐蝕形式以點蝕為主,平均腐蝕速率隨海水深度增加先升高后降低,最大值出現在水深500 m處,為17 μm/a,是淺表海水環境下的3.1倍;而在800~2000 m水深范圍,5A06鋁合金腐蝕狀況大大減弱,腐蝕速率在0.9~1.4 μm/a水平,800 m時僅為淺表海水的0.21倍,2000 m時則為0.14倍。電化學測試結果顯示,試樣自腐蝕電位隨海水深度增加而正移,2000 m深度下達到-0.640 V (vs. Ag/AgCl);電荷轉移阻抗隨著試驗深度的增加而顯著增大,2000 m深度下達到了最大值,為1.91×108 Ω·cm2。

關鍵詞: 西太平洋 ; 深海環境 ; 5A06鋁合金 ; 界面特性

本文引用格式

段體崗, 李禎, 彭文山, 張彭輝, 丁康康, 郭為民, 侯健, 馬力, 許立坤. 深海環境5A06鋁合金腐蝕行為與表面特性. 中國腐蝕與防護學報[J], 2023, 43(2): 352-358 DOI:10.11902/1005.4537.2022.102

DUAN Tigang, LI Zhen, PENG Wenshan, ZHANG Penghui, DING Kangkang, GUO Weimin, HOU Jian, MA Li, XU Likun. Corrosion Characteristics of 5A06 Al-alloy Exposed in Natural Deep-sea Environment. Journal of Chinese Society for Corrosion and Protection[J], 2023, 43(2): 352-358 DOI:10.11902/1005.4537.2022.102

鋁合金具有密度低、比強度高、耐蝕性好、易加工成型等特點,是工業中應用最廣泛的一類有色金屬結構材料,已在航空、航天、汽車、機械制造及化學工業等領域中大量應用[1-3]。近年來,隨著世界各國對海洋資源的關注和不斷探索,鋁合金在海洋工程中也得到了越來越廣泛的應用。

隨著鋁合金在海洋環境中的不斷應用,鋁合金在海洋環境中,特別是深海環境中的腐蝕問題日益凸顯,對此國內外學者開展了大量研究[4-7]。Venkatesan[8]研究了1060鋁合金在印度洋海域不同深度暴露168 d后腐蝕情況,表明隨深度增加 (500~5100 m),其腐蝕速率逐漸增大;2000系鋁合金在太平洋和印度洋不同深度海水環境中的腐蝕速率也呈現類似規律。Boyd等[9]和Reinhart等[10]則分別調查了鋁鎂合金在太平洋表層海水和深海中的腐蝕行為,發現深海環境下5000系列鋁鎂合金點蝕速率加快,在700 m深海水環境下點蝕速率最大,為表層海水的3倍,而在1700 m深處則降為2倍,并認為影響5000系列鋁鎂合金點蝕的主要因素是氧含量。孫飛龍等[11]研究了5052和6061鋁合金在我國南海800和1200 m深海環境下的腐蝕行為,其腐蝕規律呈現出隨著水深的增加,最大點蝕坑深度先增加后降低,最大點蝕坑深度的最大值出現在水深800 m左右,認為800 m深海中的溶氧量最低,促進了局部腐蝕的發生。目前,針對5A06鋁合金在深海環境下的腐蝕數據和腐蝕規律,則研究較少。

本文工作主要針對5A06鋁合金在西太平洋深海自然環境的適應性能開展研究。首先,通過宏觀腐蝕圖片,觀察5A06材料在深海環境不同深度下的腐蝕狀況。隨后,通過計算不同周期下試樣的腐蝕速率,并結合多種測試表征手段,研究材料的深海腐蝕行為與規律。最后通過電化學測試方法,分析材料的電化學行為和鈍化膜特性。

1 實驗方法

材料為5A06鋁合金,樣品尺寸為200 mm×100 mm,投放前進行去油處理,并對試樣尺寸和重量進行精確測量和記錄。采用中船七二五所自主設計研制的高效串型深海環境實驗裝置[12,13],在太平洋西部海域進行深海實海投放實驗,試樣框架深度依次為500,800,1200和2000 m。

實驗周期為1 a,暴露實驗結束后,將試樣取回,參照GB/T 16545-2015配制除銹液去除腐蝕產物,稱重并采用GB/T 18590-2001中的顯微法測量點蝕深度。借助于數碼相機記錄試樣除銹前后形貌,使用3D顯微鏡和場發射掃描電子顯微鏡表征試樣的微觀腐蝕形貌。

通過PAR2273電化學工作站,對除銹前的試樣進行電化學測試,其中飽和銀/氯化銀電極 (Ag/AgCl) 和鉑電極分別做參比電極和輔助電極,回收的5A06鋁合金試樣為工作電極,測試面積1 cm2,支持電解質為天然海水。在進行每項電化學測試前,對試樣的開路電位進行穩定測試,保證試樣處于非極化狀態。在穩定開路電位狀態下進行電化學阻抗譜測試,頻率范圍為105~10-2 Hz,交流幅值為±10 mV;極化曲線測量范圍為-300~+800 mV (相對于開路電位),掃速為20 mV/min。

2 結果討論

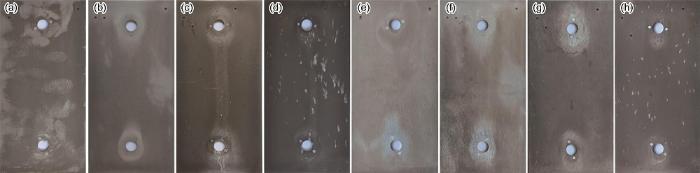

圖1為深海環境不同深度暴露1a周期5A06試樣除銹前后宏觀形貌。與1060鋁合金、5083鋁合金等相比,5A06鋁合金試樣表面完整,耐蝕性明顯提高。由圖可見,深海環境下,5A06鋁合金的腐蝕類型以點蝕為主,且隨著試驗深度的增加,5A06鋁合金腐蝕程度逐漸減弱。500 m深度下試樣表面出現明顯腐蝕區域,并觀察到大量細密的點蝕,此外在兩邊尼龍隔套固定位置存在輕微壓痕。800 m深度試樣表面腐蝕區域有所減少,但單個點蝕孔徑有所增大。1200 m深度下試樣失去金屬光澤,形成棕灰色轉化膜,且表面僅出現點蝕痕跡。2000 m試樣表面的轉化膜顏色進一步加深,局部出現金屬光澤的白色斑點,但并未觀察到明顯的點蝕坑。除銹后,500和800 m試樣表面可觀察到細密的點蝕痕跡,1200和2000 m試樣表明仍舊存在深灰色轉化膜。

圖1 5A06鋁合金在不同深度下暴露1 a的宏觀腐蝕形貌

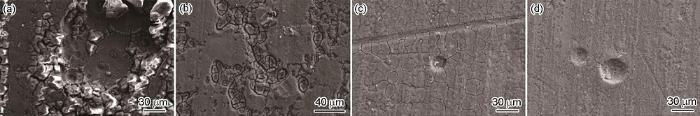

圖2為5A06鋁合金在西太平洋深海環境下暴露1a后除銹前在掃描電鏡下的微觀腐蝕形貌圖。在500 m深度時,試樣表面裂紋明顯,有疏松的顆粒狀腐蝕產物,表面凹凸不平,出現大量的腐蝕坑。在800 m深度時,未見顆粒狀腐蝕產物堆積,表面較平,呈現蜂窩狀微小裂紋痕跡,腐蝕程度明顯比500 m深度時要小很多。在1200 m深度時,試樣表面平整,存在明顯裂紋和圓形凹坑。2000 m深度時,裂紋相對于1200 m時減少,腐蝕程度較輕,存在圓形凹坑。

圖2 5A06鋁合金5A06在500,800,1200和2000 m深海環境下暴露1 a的SEM圖

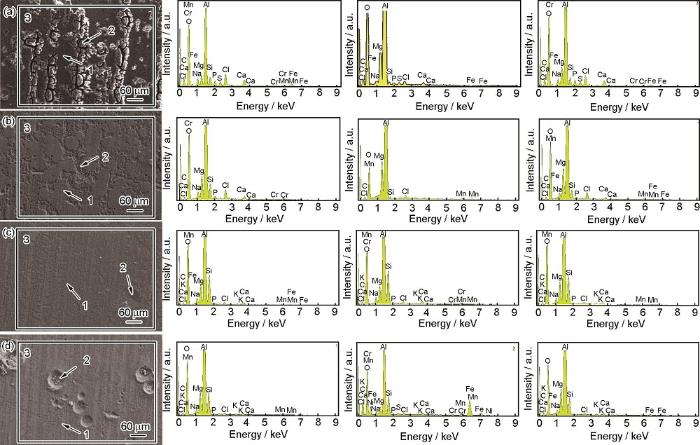

為了對比500、800、1200和2000 m深海環境中5A06鋁合金試樣上不同區域處的成分,如圖3所示,分別選取試樣上膜層保持的相對完整處為各個深度下EDS的譜圖1,腐蝕的較嚴重處為各個深度下EDS的譜圖2,選取視野內大范圍的區域為譜圖3。通過表1和表2可以看出,試樣表面較為平整的區域與腐蝕相對嚴重的區域成分含量略有不同,其中4個深度下譜圖1中O原子分數要低于譜圖2中O原子分數,即較為完整膜層中的O原子分數更高一些,而Mg和Al的原子百分比則恰恰相反,在譜圖1中明顯更高一些。這可能是因為5A06鋁合金表面的鈍化膜中,形成了金屬氫氧化合物,如Al(OH)3和Mg(OH)2。當鈍化膜受到破壞后,金屬氫氧化合物分解溶于溶液中,造成Al和Mg的流失,Cl-等侵蝕性粒子穿過破裂的腐蝕產物膜接觸鋁合金基體產生腐蝕反應,所以在譜圖2腐蝕產物處Cl原子分數要較譜圖1高。除此以外,在500 m深度下明顯可見其腐蝕產物較多,2000 m深度下譜圖2處則是有部分夾雜物聚集在轉化膜表面的凹坑內,對其成分分析,發現比其他未出現明顯腐蝕產物的譜圖成分中多了S,在500 m深度中,腐蝕部位的S原子分數達到0.6%,其附近的膜層中S原子分數達到0.49%,2000 m深度下只在譜圖2中出現S,譜圖1相對較為完整涂層中則未出現。這可能是因為海水中的SO42-與Cl-增加了晶格缺陷的密度,并促進擊穿由氧化層提供的勢壘。另外根據Ca和Mg的原子分數,可推測在腐蝕產物層中存在部分的鈣鎂沉積物。

圖3 不同深度下5A06鋁合金腐蝕產物EDS結果圖

表1 5A06鋁合金在暴露1 a后的Tafel分析結果

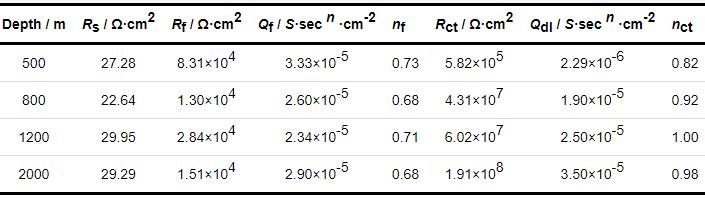

表2 EIS圖譜擬合結果

由譜圖3可以看出,隨深度增加腐蝕產物中Mg和Si含量先增加后減少,Mg含量在800 m深度時達到最大含量,Si則在1200 m深度時達到最大含量。同時,相比500 m試樣,800,1200和2000 m試樣的Al含量顯著增加,這可能與試樣腐蝕過程中發生金屬顆粒脫落,腐蝕產物中Al單質含量較高有關,O含量減小,這可能因為500 m深度下的溶解氧含量要高于800,1200和2000 m深度。

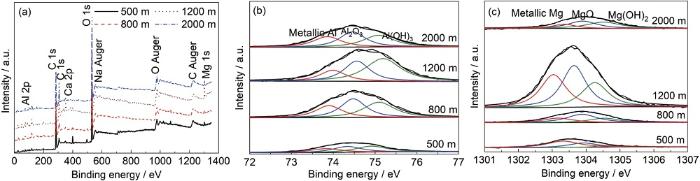

為了獲得5A06鋁合金試樣表面膜的組成,運用XPS分析了其在深海4種不同深度環境下暴露1 a生成的表面膜層的元素和存在狀態,結果如圖4所示。可以看出,圖中有明顯的O 1s、Ca 2p、Si 2p、Al 2p、Mg 1s等峰,XPS圖譜采用C ls (284.77 eV) 進行糾正。

圖4 不同深度下5A06鋁合金表面膜成分XPS分析

對腐蝕產物中的Al、Mg進行單個分析。膜層中的Al的XPS能譜如圖4所示,500 m深度中Al 2p的XPS峰值對應的結合能為74.45 eV左右,而800、1200和2000 m的結合能則為74.54、74.76和74.48 eV。對Al2p處的XPS峰進行分峰擬合,結果顯示,在500 m深度下的試樣中分別在73.818,74.335和74.907 eV處出現了3個峰,800 m深度的試樣則在73.898、74.478和75.092 eV處出現了3個峰,1200 m深度的試樣則在73.990、74.564 和75.190 eV處出現了3個峰,2000 m深度的試樣則在73.858、74.457和75.082 eV處出現了3個峰,每個深度的3個峰分別對應Al,Al2O3和Al(OH)3 3種物質,說明Al在腐蝕產物中以Al2O3和Al(OH)3為主。

膜層中Mg的XPS能譜如圖4所示,500 m深度中Mg 1s的XPS峰值對應的結合能為1303.55 eV左右,而800、1200和2000 m中對應的結合能則為1303.85、1303.56和1303.97 eV。對Mg 1s處的XPS峰進行分峰擬合,結果顯示,在500 m深度下的試樣中分別在1303.31,1303.91和1304.43 eV處出現了3個峰,800 m深度的試樣則在1303.18、1303.88和1304.54 eV處出現了3個峰,1200 m深度的試樣則在1303.04、1303.64和13054.26 eV處出現了3個峰,2000 m深度的試樣則在1303.36、1303.90和1304.52 eV處出現了3個峰,每個深度的3個峰分別對應Mg,MgO和Mg(OH)3 3種物質,說明Mg在腐蝕產物中以MgO和Mg(OH)3為主。

圖5a為5A06鋁合金深海環境不同深度暴露1 a的腐蝕數據。結果顯示,隨著實驗深度的增加,5A06鋁合金的平均腐蝕速率先升高后降低,平均腐蝕速率的最大值出現在水深500 m處,為17 μm/a,是淺表海水環境下的3.1倍。在800~2000 m水深范圍,5A06鋁合金腐蝕狀況大大減弱,腐蝕速率在0.9~1.4 μm/a水平,800 m時僅為淺表海水的0.21倍,2000 m時則為0.14倍。本文中5A06鋁合金的腐蝕速率變化規律與文獻[9-11]中5000系鋁合金和6000系鋁合金腐蝕速率的變化趨勢基本一致。與相同環境下Q235鋼 (38~48 μm/a)、E460低合金鋼 (35.8~44.6 μm/a),1060鋁合金 (12~27 μm/a) 等材料的腐蝕速率相比,5A06鋁合金的腐蝕速率顯著減小,表明5A06鋁合金在該深度范圍下具有較好的耐腐蝕性能。圖5b為相應的平均點蝕深度和最大點蝕深度數據,結果顯示,在500~2000 m深海范圍內,5A06鋁合金的平均點蝕深度和最大點蝕深度隨試驗深度的增加而減小,其中500 m深度下其平均點蝕深度和最大點蝕深度隨實驗深度分別為20.4和27.2 μm。這一結果與平均腐蝕速率在500~2000 m范圍內的變化趨勢基本一致。5A06鋁合金腐蝕速率與點蝕的變化可能與深海環境不同深度下溶解氧濃度的改變有關[14]。

圖5 5A06鋁合金腐蝕速率隨是實驗深度變化及點蝕深度變化

西太平洋熱帶海域水文數據結果顯示[15]:500 m水深范圍出現了一個鹽度極大值和溶解氧濃度極小值層;隨后隨著水深的增加,鹽度有所減小,而溶解氧濃度緩慢增大;同時,在>500 m水深環境下,海水溫度<5 ℃,且變化不大。不同的海水環境導致了鋁合金不同的腐蝕行為:在高鹽度和高靜水壓力作用下,一方面鋁合金表面的Cl-活度增加,海水中Cl-侵入性更強,增加了對鋁合金的腐蝕可能性;另一方面,海水低溫和低溶解氧濃度不利于鋁合金表面鈍化膜的形成。因此,在500 m環境下,5A06鋁合金腐蝕速率最大。而隨著水深的增加,溶解氧濃度有所上升,利于鋁合金表面的鈍化膜形成。

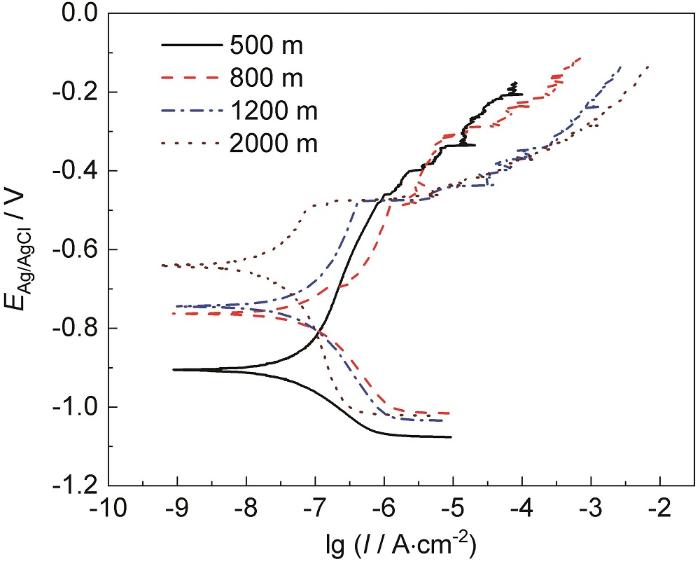

圖6為5A06鋁合金在實海投放1 a后測試的極化曲線,可以看出,隨著投放深度增加,腐蝕電位呈正移趨勢:500 m時約為-0.907 V (vs. Ag/AgCl), 800 m時上升到-0.762 V,2000 m時則進一步正移至-0.640 V。5A06鋁合金的陽極極化曲線呈現鈍化-溶解特征,隨著陽極電位不斷增大進入鈍化區,Al、Mg、Mn等金屬元素失去電子,形成鈍化膜,隨著金屬腐蝕溶解的進行,有可能進一步形成金屬氫氧化合物,如Al(OH)3和Mg(OH)2等。一般來講,點蝕電位越正,點蝕發生越困難,5A06鋁合金耐點蝕性能越突出。500 m深度鋁合金試樣的點蝕電位較正,約為-0.482 V,維鈍電流密度約為7.89×10-7 A/cm2;800~2000 m深度下5A06鋁合金的點蝕電位則變化不大,在-0.47~0.48 V范圍,但維鈍電流密度則隨深度增加而減小,其中800 m深度試樣的維鈍電流密度為1.23×10-7 A/cm2,而2000 m深度則為7.52×10-8 A/cm2,表明2000 m深度下5A06鋁合金的耐點蝕性能最為優異。

圖6 5A06鋁合金在暴露1 a后的Tafel曲線

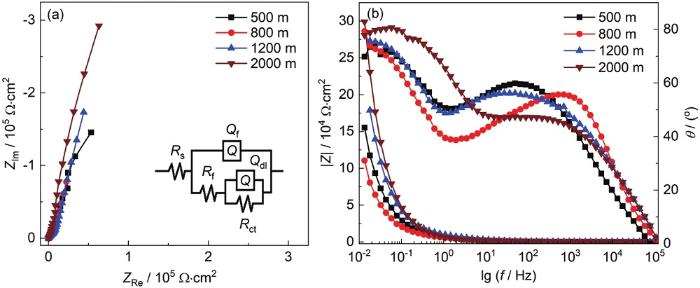

圖7給出了深海環境不同深度下5A06不銹鋼暴露1 a的電化學阻抗圖。不同深度條件下5A06試樣Nyquist圖由阻抗-容抗弧組成,隨深度增加,阻抗呈先減小趨勢,反映其抗腐蝕能力下降。根據前期表面觀察結果,5A06鋁合金在經歷深海實海試驗后,試樣表面出現一層致密的鈍化膜,不同海水深度條件下生成的鈍化膜層存在差異,從而引起5A06鋁合金在海水環境中腐蝕電化學行為的變化。因此對不同試驗條件試樣的交流阻抗圖,通過等效電路進行擬合分析,對應等效電路如圖7插圖所示,擬合分析結果如表2所示。其中Rs為溶液電阻,Rf為鈍化膜電阻,Qf為鈍化膜電容,Rct代表金屬表面的電荷傳遞電阻,Qdl則代表金屬/溶液界面的雙電層電容。

圖7 5A06鋁合金的EIS譜圖及等效電路圖

表2中結果顯示,與500 m條件相比,800 m時的電荷傳遞電阻有所增大,2000 m時顯著增大,是500 m下的328倍,表明5A06鋁合金的耐蝕性能隨深度增加而增大。低頻處的nct隨海水深度增加而有所增大。金屬氧化物/氫氧化物的交流阻抗譜相關研究顯示,n<1是由彌散效應引起,可能與多種不同的物理化學現象有關。Pajkossy[16]認為,原子尺度上的不均勻性,不同的晶體結構或者缺陷,以及表面吸附特性等,導致了電極界面電容的局部變化,從而引起了電極的n<1行為。Casta等[17]則認為,電極的微觀形貌特性,例如電極表面的粗糙程度、多孔性和非均一性等,誘導產生了電極的常相位角行為。深海環境中,在海水壓力、Cl-、溶解氧和溫度等多種因素的共同作用下,試樣表面形成非均勻分布的致密鈍化膜層,與海水接觸后,由于不同海水深度下鈍化膜層的均勻程度存在差異,從而引起了鋁合金表面的電化學過程發生變化。因此,可以認為,5A06鋁合金表面不均勻的鈍化膜層引起了金屬/海水界面的常相位角行為。同時,隨深度增加低頻n值逐漸增大的實驗結果表明,隨著海水深度的增加,金屬/海水界面的理想電容特性增加,鈍化膜層的均勻性逐漸升高,從而導致5A06鋁合金耐腐蝕性能增強。

3 結論

(1) 5A06鋁合金在西太平洋深海環境下的腐蝕形式主要以點蝕等局部腐蝕為主。

(2) 5A06鋁合金在500~2000 m深海環境下的腐蝕速率隨海水深度的增加而降低,自腐蝕電位隨海水深度增加而正移,電荷傳遞電阻則隨海水深度增加而增大,表明5A06鋁合金耐蝕性隨深度增加而上升。

(3) 這一結果與西太平洋熱帶海域500~2000 m深海環境下溶解氧濃度的小幅升高,鹽度小幅降低,以及壓力增加等有關。

參考文獻

[1] Huang Y Z, Dong L H, Liu B Y. Current status and development trend of study on corrosion of aluminum alloy in deep sea [J]. J. Mater. Prot., 2014, 47(1): 44

[1] (黃雨舟, 董麗華, 劉伯洋. 鋁合金深海腐蝕的研究現狀及發展趨勢 [J]. 材料保護, 2014, 47(1): 44)

[2] Chen Z J, Zhou X J, Chen H. Corrosion behavior of riveted pair of 6A01 Al-alloy-/304 stainless steel-plate used for high-speed train [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 507

[2] (陳志堅, 周學杰, 陳昊. 高速列車鉚接件中6A01鋁合金腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2022, 42: 507)

[3] Ding Q M, Qin Y X, Cui Y Y. Galvanic corrosion of aircraft components in atmospheric environment [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 455

[3] (丁清苗, 秦永祥, 崔艷雨. 大氣環境中飛機構件的電偶腐蝕研究 [J]. 中國腐蝕與防護學報, 2020, 40: 455)

[4] Peng W C, Hou J, Guo W M. Research progress on the corrosion of aluminum alloy in deep ocean [J]. Dev. Appl. Mater., 2010, 25(1): 59

[4] (彭文才, 侯健, 郭為民. 鋁合金深海腐蝕研究進展 [J]. 材料開發與應用, 2010, 25(1): 59)

[5] Luciano G, Letardi P, Traverso P, et al. Corrosion behaviour of Al, Cu, and Fe alloys in deep sea environment [J]. La Metall. Ital., 2013, 105: 21

[6] Canepa E, Stifanese R, Merotto L, et al. Corrosion behaviour of aluminium alloys in deep-sea environment: a review and the KM3NeT test results [J]. Mar. Struct., 2018, 59: 271

doi: 10.1016/j.marstruc.2018.02.006

[7] Zhang X, Lin M Y, Yang G H, et al. Effect of Er on corrosion behavior of marine engineering 5052 Al-alloy [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 686

[7] (張欣, 林木煙, 楊光恒 等. Er對海工5052鋁合金腐蝕行為的影響 [J]. 中國腐蝕與防護學報, 2021, 41: 686)

[8] Venkatesan R. Studies on Corrosion of some structural materials in deep sea environment [D]. Bengaluru: India Department of Metallurgy India Institute of Science, 2000

[9] Boyd W K, Fink F W. Corrosion of Metals in Marine Environments [M]. Columbus: Metals and Ceramics Information Center, 1970

[10] Reinhart F M. Corrosion of materials in hydrospace-Part V-aluminum alloys [R]. Virginia: US Naval Civil Engineering Lab Port Hueneme, 1969

[11] Sun F L, Li X G, Lu L, et al. Corrosion behavior of 5052 and 6061 aluminum alloys in deep ocean environment of South China Sea [J]. Acta Metall. Sin., 2013, 49: 1219

doi: 10.3724/SP.J.1037.2013.00143

[11] (孫飛龍, 李曉剛, 盧琳 等. 5052和6061鋁合金在中國南海深海環境下的腐蝕行為研究 [J]. 金屬學報, 2013, 49: 1219)

doi: 10.3724/SP.J.1037.2013.00143

[12] Duan T G, Xu L K, Ding K K, et al. Corrosion behaviour investigation of 460 low alloy steels exposed in the natural deep-sea environment [J]. Corros. Eng., Sci. Technol., 2019, 54: 485

doi: 10.1080/1478422X.2019.1619290

[13] Ding K K, Guo W M, Qiu R, et al. Corrosion behavior of Q235 steel exposed in deepwater of South China Sea [J]. J. Mater. Eng. Perform., 2018, 27: 4489

doi: 10.1007/s11665-018-3553-x

[14] Ding K K, Fan L, Guo W M, et al. Deep sea corrosion behavior of typical metal materials and research hotspot discussion [J]. Equip. Environ. Eng., 2019, 16(1): 107

[14] (丁康康, 范林, 郭為民 等. 典型金屬材料深海腐蝕行為規律與研究熱點探討 [J]. 裝備環境工程, 2019, 16(1): 107)

[15] Zou E M, Wang Z S, Ma C P. Temperature-salinity analysis of the west Pacific Ocean [J]. J. Oceanogr. Huanghai Bohai Seas, 1983, 1(2): 29

[15] (鄒娥梅, 王宗山, 馬成璞. 西太平洋溫鹽分析 [J]. 黃渤海海洋, 1983, 1(2): 29)

[16] Pajkossy T. Impedance of rough capacitive electrodes [J]. J. Electroanal. Chem., 1994, 364: 111

doi: 10.1016/0022-0728(93)02949-I

[17] Costa F R, Franco D V, Da Silva L M. Electrochemical impedance spectroscopy study of the oxygen evolution reaction on a gas-evolving anode composed of lead dioxide microfibers [J]. Electrochim. Acta, 2013, 90: 332

doi: 10.1016/j.electacta.2012.12.043

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414