自20世紀末中國石化開始加工進口高硫原油以來,催化裂化裝置原料所含硫、環(huán)烷酸等腐蝕性雜質(zhì)的含量不斷增加,腐蝕已成為影響裝置安全穩(wěn)定運行的重要因素。通過對裝置的腐蝕狀況進行分析,對腐蝕部位、腐蝕形態(tài)、腐蝕影響因素進行研究,提出相應(yīng)的應(yīng)對措施,對于保障裝置的安全穩(wěn)定運行非常必要。

催化裂化裝置是我國煉油工業(yè)最重要的二次加工裝置,生產(chǎn)了我國80%的汽油和35%的柴油。催化裂化裝置原料適應(yīng)性強,產(chǎn)品價值高,同時也是重油加工的重要手段,大比例摻煉渣油進一步提高了裝置的經(jīng)濟效益。中國石化系統(tǒng)催化裂化裝置實際加工量占原油一次加工量的37.4%,居煉油二次加工裝置首位。

裝置基本情況

某石化公司重油催化裂化裝置于1995年建成投產(chǎn),加工能力為100×104t/a,加工原料有減壓蠟油、減壓渣油和溶劑脫瀝青油,裝置減壓渣油加工量超過40%。裝置再生部分采用兩級再生,第二再生器布置在第一再生器上部,第一再生器采用貧氧再生,控制再生溫度在700℃以下,燒去所有氫和80%碳,第二再生器采用富氧再生,燒去所有碳,使再生催化劑碳含量小于0.1%。反應(yīng)油氣經(jīng)分餾得到汽油、柴油、液化氣、干氣等產(chǎn)品。

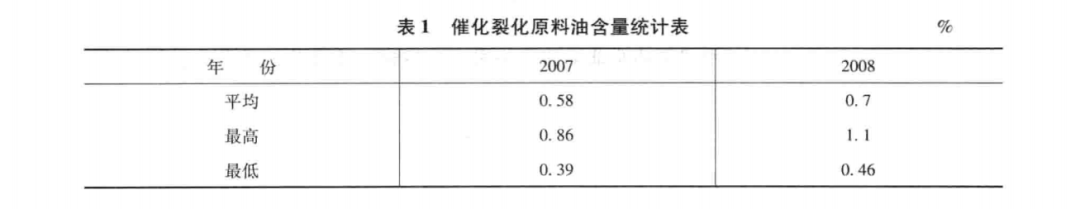

裝置設(shè)計原料硫含量為0.5%(質(zhì)量分數(shù)),從表1可以看出,裝置生產(chǎn)中原料硫含量已超過設(shè)計值,最高達到1.1%。原料硫含量增加,引起裝置低溫部位和高溫部位物料腐蝕性雜質(zhì)含量增加,使腐蝕加重。

反應(yīng)再生部分的腐蝕和損傷

反應(yīng)再生部分的腐蝕和損傷類型主要有催化劑的沖刷磨蝕、金屬超溫變形和損傷開裂、高溫煙氣腐蝕等。

1、反應(yīng)再生部分的沖蝕和磨蝕

催化劑的沖刷磨蝕在再生器主風(fēng)分布管、翼閥閥板、滑閥、三級旋風(fēng)分離器單管、原料油噴頭等部位較為嚴重。圖1為第二再生器主風(fēng)分布管出風(fēng)口磨蝕形貌,可以看到主風(fēng)分布短管基本沖蝕沒有了;圖2為再生滑閥導(dǎo)軌的磨損,導(dǎo)軌的一部分已沖蝕掉了;圖3 是三級旋風(fēng)分離器的單管的磨蝕,已經(jīng)穿孔。

催化劑的沖刷磨蝕主要通過在構(gòu)件表面設(shè)置耐磨襯里,控制襯里材料、襯里的施工質(zhì)量來防止過快沖蝕,對于無法進行耐磨襯里的構(gòu)件(如滑閥導(dǎo)軌等),需要通過耐蝕合金堆焊、表面滲硼等表面處理方法,提高抗沖蝕能力;還可考慮優(yōu)化局部結(jié)構(gòu),減緩流速和局部渦流以便減緩沖蝕。

2、金屬的超溫變形和損傷

金屬的超溫變形損傷包括反應(yīng)器和再生器器壁和內(nèi)構(gòu)件的損傷。反應(yīng)器和再生器采用碳鋼制造,設(shè)計溫度300℃,內(nèi)壁采用隔熱耐磨襯里來保證壁溫低于設(shè)計溫度,但在反應(yīng)器和再生器結(jié)構(gòu)不連續(xù)部位(如大開孔部位、變徑部位),由于襯里質(zhì)量難以保證,催化劑在局部的高流速和渦紊流造成局部襯里損壞,使器壁金屬超溫,造成器壁金屬的超溫鼓包,內(nèi)部金相組織裂化損傷,裝置第一再生器外取熱催化劑返回口部位、第二再生器外旋風(fēng)分離器催化劑返回口部位都發(fā)生過超溫損傷;內(nèi)構(gòu)件損傷主要是由于結(jié)構(gòu)設(shè)計時對結(jié)構(gòu)變形協(xié)調(diào)考慮不夠周到,升降溫速度過快形成較大的熱應(yīng)力,造成較大變形甚至焊縫開裂。

為了防止局部器壁超溫變形鼓包,在局部結(jié)構(gòu)不連續(xù)部位襯里施工和維修時,應(yīng)適當多布置保溫釘,嚴格控制保溫釘焊接質(zhì)量,使焊縫焊角尺寸達到設(shè)計要求,并做好襯里施工質(zhì)量控制,運行中定期使用紅外熱像儀或測溫筆檢測壁溫,發(fā)現(xiàn)異常時及時分析并采取措施。

通過合理選擇反應(yīng)器和再生器內(nèi)構(gòu)件材質(zhì),保證材料的耐溫性能滿足使用要求,優(yōu)化結(jié)構(gòu)改善升溫后的變形協(xié)調(diào)性,減緩局部應(yīng)力集中,防止內(nèi)件的異常變形和焊縫開裂,保證結(jié)構(gòu)的運行安全性。

3、高溫煙氣的腐蝕

高溫煙氣的腐蝕發(fā)生在再生器和三旋煙道等再生煙氣經(jīng)過的部位,再生溫度高達700℃以上,煙氣中二氧化碳、水蒸氣、二氧化硫、氮氧化物等對金屬有腐蝕作用,再生器和煙道采用非金屬襯里防止腐蝕的發(fā)生,無法采用非金屬襯里的部分采用奧氏體不銹鋼腐蝕防腐。主要問題是非金屬襯里在運行中會產(chǎn)生裂紋,煙氣滲透到金屬器壁和襯里之間,當器壁溫度低于煙氣露點時,形成高濃度酸性溶液,為NOx-SOx-H2O腐蝕環(huán)境,對碳鋼造成硝酸鹽應(yīng)力腐蝕開裂,對煙氣膨脹節(jié)造成點蝕穿孔和應(yīng)力腐蝕開裂。

催化裂化裝置運行經(jīng)驗表明,再生器硝酸鹽應(yīng)力腐蝕開裂與再生工藝、壁溫、材料的敏感性、結(jié)構(gòu)應(yīng)力水平等有關(guān),煙氣中SOx主要是SO2,隨著再生過剩氧含量提高,SO3含量增加,導(dǎo)致露點提高,而且采用一氧化碳助燃劑增大強化燒焦能使煙氣中NO2增加,增加開裂敏感性。16MnR材料在焊接時Mn容易發(fā)生偏析,形成富Mn帶造成局部淬硬組織出現(xiàn),敏感性較高,20R敏感性較低,焊后消除應(yīng)力熱處理有助于防止開裂的發(fā)生。本裝置第一再生器和第二再生器器壁材質(zhì)均為16MnR,具有一定的開裂敏感性。第一再生器采用貧氧再生,過剩氧含量低,實測煙氣露點51℃,壁溫在100~120℃,因此硝酸鹽應(yīng)力腐蝕開裂敏感性較低。第二再生器為完全再生,過剩氧含量6%,實測煙氣露點141℃,未保溫時壁溫在100~120℃,硝酸鹽應(yīng)力腐蝕開裂較高,為了防止應(yīng)力腐蝕開裂的發(fā)生,裝置對再生器器壁采用了外保溫措施提高壁溫,從運行經(jīng)驗來看,有明顯效果,但應(yīng)注意在實際生產(chǎn)中由于開車、停車和生產(chǎn)、操作的正常波動,有時仍會造成設(shè)備壁溫低于煙氣露點,不能完全防止應(yīng)力腐蝕開裂的發(fā)生,需要在工藝操作中采取相應(yīng)措施。

對于再生系統(tǒng)煙氣膨脹節(jié),材料有0Cr18Ni9、0Cr17Ni12Mo2、B315、FN2等幾種選擇,在煙氣冷凝時處在SOx-Cl--H2O腐蝕環(huán)境中,發(fā)生點蝕穿孔和應(yīng)力腐蝕開裂,可采取措施進行保溫或伴熱提高壁溫,防止煙氣冷凝而發(fā)生腐蝕。FN2、B315是我國開發(fā)的兩種用于膨脹節(jié)的材料,具有優(yōu)良的抗晶間腐蝕、點蝕、氯離子腐蝕和硫腐蝕能力,力學(xué)性能優(yōu)良,在煉油行業(yè)得到了成功應(yīng)用。膨脹節(jié)更換應(yīng)優(yōu)先考慮這兩種材料,在特別苛刻環(huán)境下,應(yīng)考慮采用625制造膨脹節(jié)。

分餾部分的腐蝕

1、分餾部分高溫部位的腐蝕

分餾部分高溫部位主要是分餾塔下部柴油段以下的換熱設(shè)備和管線,腐蝕類型為S-H2S-RSH高溫腐蝕,分餾塔下部塔盤、人字擋板已經(jīng)采用不銹鋼,未發(fā)現(xiàn)明顯的腐蝕,分餾塔塔體腐蝕較輕。原料油換熱溫度到200℃進入反應(yīng)器,高溫部位換熱器未發(fā)現(xiàn)嚴重的腐蝕狀況,油漿管道已采用1Cr5Mo鋼,其他管道為碳鋼,油漿管道和其他高溫管道腐蝕較輕。考慮到以后裝置加工原料硫等腐蝕性雜質(zhì)含量的提高帶來的腐蝕可能加重的趨勢,在裝置運行中應(yīng)加強對回煉油管線等高溫管線的測厚檢查,根據(jù)實際腐蝕狀況進行局部材質(zhì)升級。

2、分餾部分低溫部位的腐蝕

分餾部分低溫部位主要是分餾塔(T201)頂部和塔頂冷凝冷卻系統(tǒng)的設(shè)備和管線,腐蝕為H2S-Cl--NH3-H2O型。油氣出分餾塔的初次換熱器與除鹽水換熱,6臺并聯(lián),油氣走殼程,結(jié)垢嚴重,六臺換熱器管束分別采用了碳鋼、Ni-P鍍和不銹鋼。從實際腐蝕情況看,碳鋼管束表面有密集的蝕坑;Ni-P鍍管束蝕坑較少,但蝕坑比碳鋼管束深,有的接近穿孔;不銹鋼管束外壁光滑,腐蝕較輕。

油氣的初凝部位可能在分餾塔頂初次換熱器(E201A~F)內(nèi)部,形成高濃度的酸性溶液,對管束造成嚴重腐蝕。根據(jù)中國石化《煉油生產(chǎn)裝置工藝防腐蝕管理規(guī)定》,此部位應(yīng)根據(jù)塔頂冷凝水pH值情況,在塔頂注氨水,并可考慮注緩蝕劑,在工藝防腐措施達到要求的工藝指標的情況下可采用碳鋼管束,換熱器結(jié)構(gòu)上可以加大入口管直徑,采用外導(dǎo)流結(jié)構(gòu),以降低流速,減緩沖蝕。Ni-P鍍能夠提高抗蝕能力,但Ni-P鍍?yōu)殛帢O性涂層,一旦存在局部缺陷,將會加速局部腐蝕,Ni-P鍍管束必須在質(zhì)量得到嚴格控制的情況下才適合選用。相關(guān)文獻指出,18-8不銹鋼在pH>6及氯離子小于200pom的環(huán)境可以使用,在催化分餾塔頂部位,氯含量較少,可以采用奧氏體不銹鋼管束,但成本較高。

3、吸收穩(wěn)定部分的腐蝕

吸收穩(wěn)定部分的腐蝕主要表現(xiàn)在貧富吸收油換熱器(E315AB)、解吸塔底重沸器(E304)和穩(wěn)定塔底重沸器(E306),其中解吸塔底重沸器(E304)和穩(wěn)定塔底重沸器(E306)的腐蝕尤為嚴重。貧富吸收油換熱器(E315AB)殼程介質(zhì)為吸收后的重石腦油,管程介質(zhì)為吸收前的重石腦油,管束腐蝕主要是濕硫化氫引起的腐蝕,可以考慮把管束升級為08Cr2AlMo,這種鋼是我國開發(fā)的抗?jié)窳蚧瘹涓g的鋼種,抗?jié)窳蚧瘹涓g能力是碳鋼的4 倍以上。解吸塔底重沸器(E304)和穩(wěn)定塔底重沸器(E306)管束的腐蝕不僅有硫化氫等腐蝕介質(zhì)的腐蝕,還有介質(zhì)在管束表面汽化引起的沖蝕,需要把管束材質(zhì)由碳鋼升級為00Gr19Ni10,其中解吸塔底重沸器(E304)的殼體應(yīng)由一般結(jié)構(gòu)換熱器殼體更新為帶蒸發(fā)空間的殼體,兩臺設(shè)備在運行中殼體內(nèi)應(yīng)保持一定的液位高度,使管束完全浸沒在液體中,防止管束頂部換熱管處于干濕交替狀態(tài),造成局部液滴的突沸產(chǎn)生較大的沖擊力,加快管束的腐蝕。

循環(huán)冷卻水的腐蝕

循環(huán)冷卻水的腐蝕屬于電化學(xué)腐蝕,與水質(zhì)的控制和管理、水冷器的材質(zhì)和結(jié)構(gòu)形式、工藝運行參數(shù)有關(guān)。裝置水冷器噴涂了防腐涂料,對管板的腐蝕起到了防護作用,多數(shù)水冷器管箱安裝了吸收陽極塊,有效減緩了管箱殼體和管板的腐蝕。有部分管板上的涂料已經(jīng)破損,在破損部位有明顯的腐蝕。涂料耐溫有一定限制,在裝置開停工蒸汽吹掃時,需要采取相應(yīng)的保護措施保護涂層防止超溫破壞。

裝置中的產(chǎn)品油漿水冷器 E209A~D,循環(huán)水走殼程,換熱管表面結(jié)垢,引起較為嚴重的垢下腐蝕。原因是油漿入口溫度較高(達160℃),使管壁溫度偏高,易于結(jié)垢,同時循環(huán)水走殼程也易使循環(huán)水流速偏低,提高了結(jié)垢傾向,需要適當降低油漿入口溫度,適當提高殼程循環(huán)水流速,并定期排污,以減緩油漿水冷器的腐蝕。

總結(jié)

本套催化裂化裝置設(shè)備腐蝕較為嚴重的主要是反應(yīng)器、再生器襯里破損部位和內(nèi)件、再生煙氣膨脹節(jié),分餾塔頂冷卻部分的第一組換熱器,以及吸收穩(wěn)定部分解吸氣重沸器和穩(wěn)定塔底重沸器。

(1)為了防止反應(yīng)器和再生器襯里在裝置運行中發(fā)生損壞引起器壁材料的磨蝕和超溫損傷,需要嚴格控制襯里材料的質(zhì)量,嚴格控制襯里施工質(zhì)量。在開停工和操作運行中,要防止溫度的過快升降,并加強重點部位壁溫的檢查。

(2)在膨脹節(jié)導(dǎo)流筒和波紋管間不填充保溫材料,對膨脹節(jié)進行外保溫,以提高煙氣膨脹節(jié)的壁溫,防止煙氣冷凝造成腐蝕破壞。在故障停工時,要采取伴熱措施,以防止煙氣冷凝。

(3)對分餾塔頂換熱器的腐蝕,需要重點做好"三注"工藝防腐措施,換熱器結(jié)構(gòu)上可加大接管直徑、采用外導(dǎo)流措施降低流速來減緩腐蝕。需保證并聯(lián)的各換熱器流量基本一致,防止出現(xiàn)偏流。

(4)解吸塔底重沸器殼體建議更換為帶蒸發(fā)空間的殼體,以減緩液體在管束表面沸騰引起的沖蝕。解吸塔底重沸器和穩(wěn)定塔底重沸器管束建議升級為00Cr19Ni10,運行中殼程應(yīng)保持一定液位高度,使管束完全浸沒在液體中,以防止液體快速蒸發(fā)對管束造成巨大的沖擊力,加快腐蝕。

(5)對塔頂?shù)蜏叵到y(tǒng)管道及分餾部分的高溫系統(tǒng)管線,要進行定期測厚檢查,測厚頻率結(jié)合使用時間、實際壁厚、操作條件等確定,運行中加強對重點部位的檢查,以保證裝置的安全穩(wěn)定運行。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414