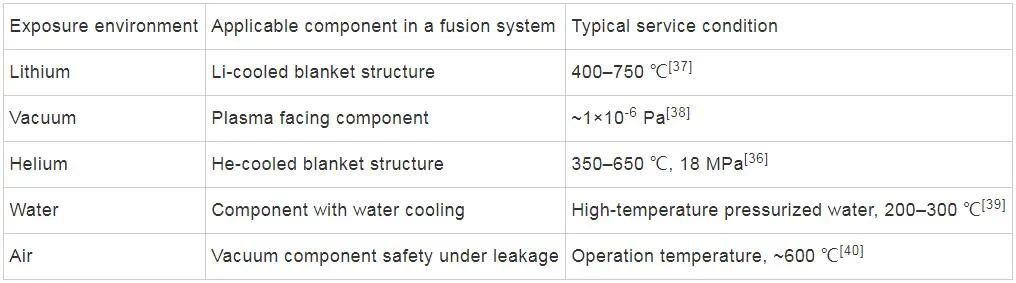

氘-氚核聚變能因具有清潔、安全、能量密度高、燃料儲量豐富等諸多優(yōu)點,被視為徹底解決人類能源危機的最理想的綠色能源。要和平利用核聚變能,必須建造核聚變反應(yīng)堆,實現(xiàn)可控核聚變。

釩的氧化產(chǎn)物種類繁多,在空氣等高氧分壓氣氛中,釩合金最主要的高溫氧化產(chǎn)物是V2O5,其熔點僅約680 ℃,無法對基體形成有效保護,因此,釩合金的熱加工一般需要預(yù)先進行真空包套封裝或在高真空條件下進行。

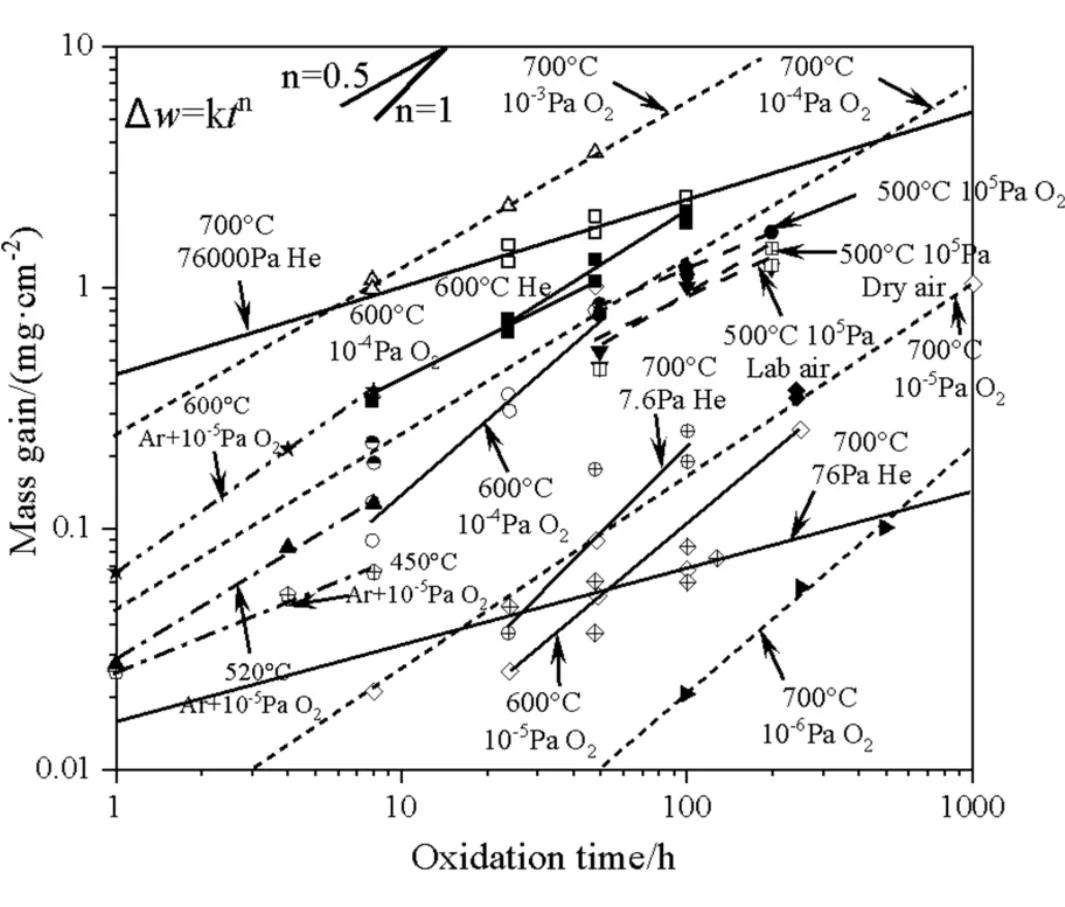

釩合金的氧化行為較為復(fù)雜,其氧化行為和氧化產(chǎn)物會受到氧化溫度、氧分壓、合金成分等諸多因素的影響。一般而言,釩合金的氧化增重行為會隨著溫度或氧分壓的升高由線性(n=1)向拋物線(n=0.5)規(guī)律轉(zhuǎn)變,其相應(yīng)的氧化產(chǎn)物則由VO2等低價氧化物轉(zhuǎn)變?yōu)閂2O5等高價氧化物。

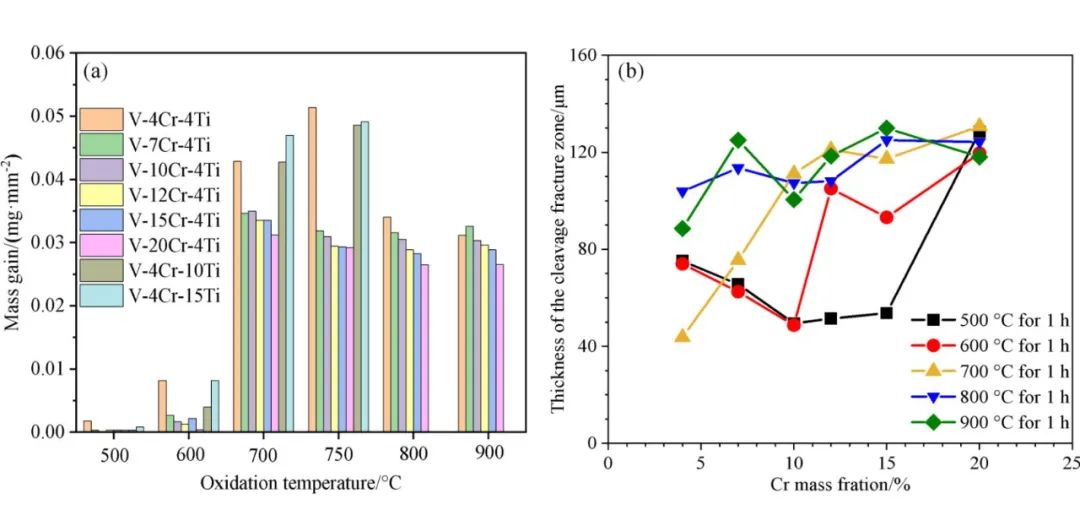

圖1是V-4Cr-4Ti合金在不同溫度和氧分壓環(huán)境中的單位面積氧化增重規(guī)律。可知即使在高真空或高純He中(氧分壓≤10-4 Pa),V-4Cr-4Ti合金在500~700 ℃區(qū)間仍然會發(fā)生明顯的吸氧增重現(xiàn)象。

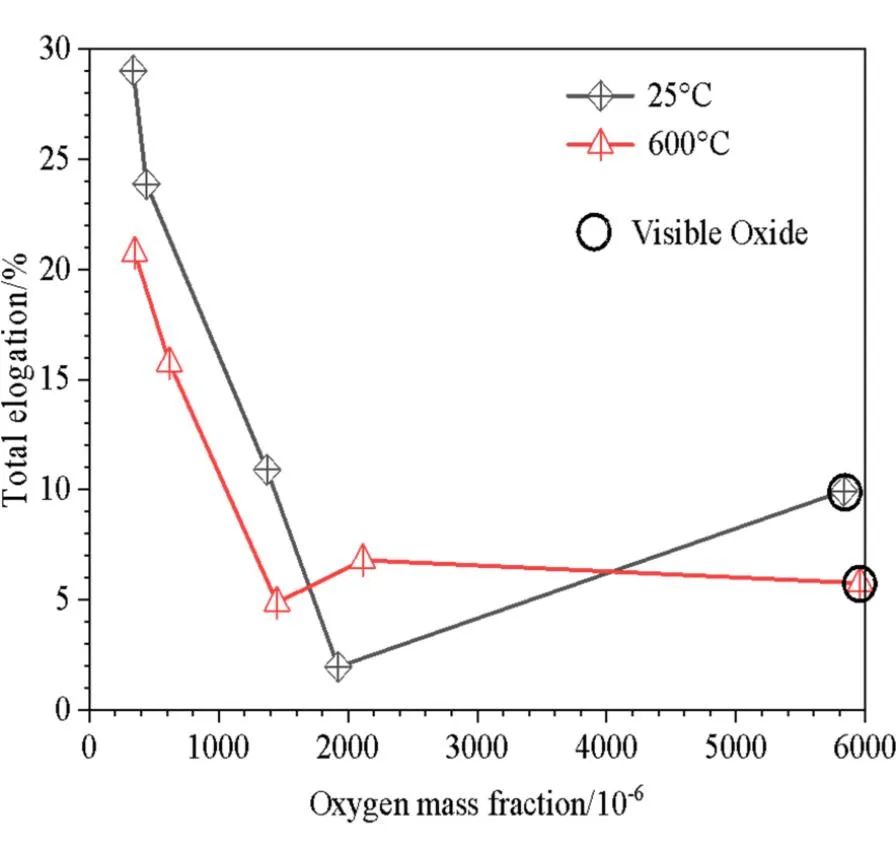

當(dāng)基體中的氧達到0.2%(質(zhì)量分數(shù))時,釩合金會顯著變脆,如圖2所示。Hayakawa等發(fā)現(xiàn),當(dāng)處于高真空環(huán)境中時V-O氧化物在400 ℃以上會發(fā)生分解而生成單質(zhì)V,導(dǎo)致氧在基體中的再溶解。計算表明,若要保證釩合金在700 ℃服役25000小時而不會發(fā)生吸氧脆化(即氧化增重<0.1 mg·cm-2且延伸率≥10%)的問題,可能需要服役環(huán)境滿足氧分壓<10-8 Pa。但是,考慮到釩合金作為包層結(jié)構(gòu)材料時其實際“表面積/體積比”較實驗樣品要小,釩合金在實際服役條件下的吸氧脆化臨界氧分壓值應(yīng)更高,如10-6 Pa,該因素的具體影響有待進一步的研究。

圖2 不同溫度下V-4Cr-4Ti合金的延伸率隨基體中氧含量的變化情況

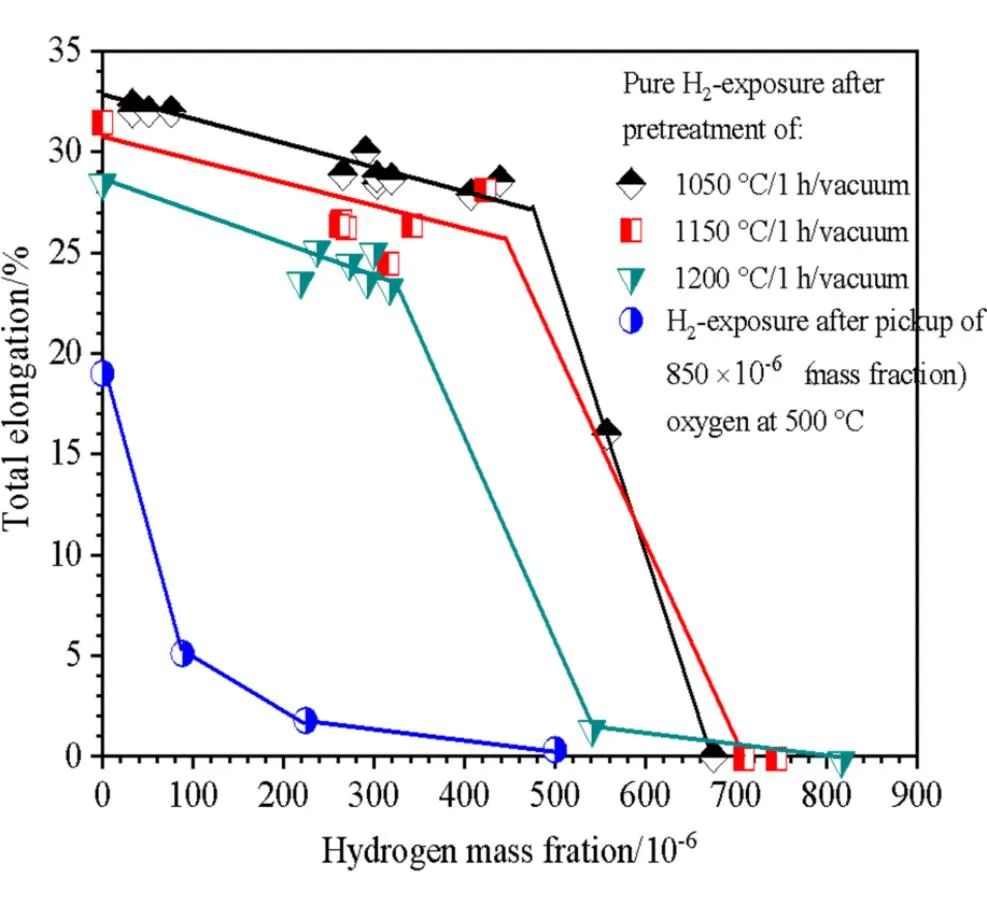

此外,當(dāng)基體中含有一定量的氫時,H、O協(xié)同效應(yīng)會使釩合金發(fā)生脆化的臨界氧濃度降至更低,如圖3所示,因此還需重點關(guān)注釩合金在服役過程中是否存在氫同位素滲透的問題。

圖3 H含量對V-4Cr-4Ti合金在不同熱處理后的室溫延伸率的影響

高質(zhì)量的抗氧化防護涂層通常應(yīng)具備以下特點:

1 添加抗氧化性元素

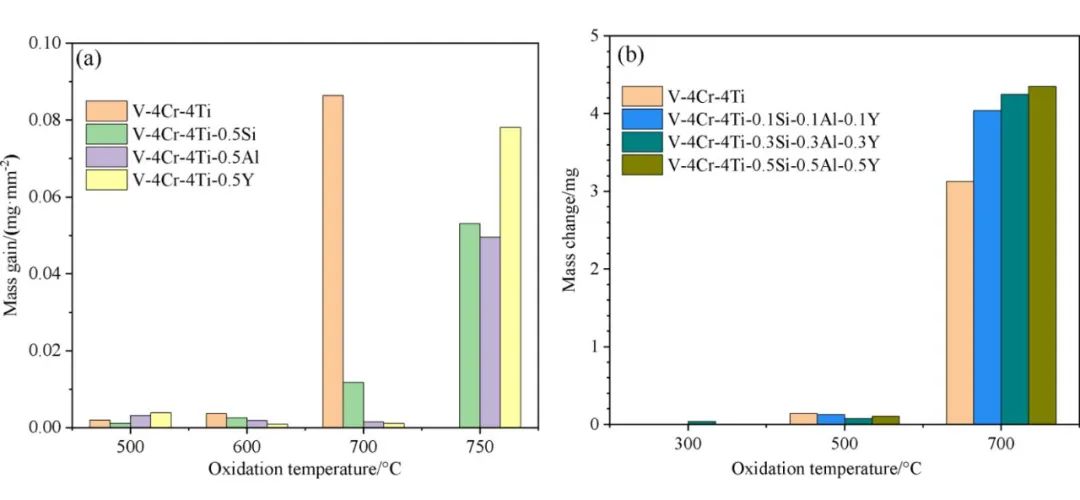

研究表明,無論在空氣、高純He還是高真空氣氛中,Si元素均有助于降低V-Cr-Ti合金在500 ℃及以下溫度區(qū)間的氧化增重行為,Y元素則可顯著提高V-Cr-Ti合金在600~700 ℃區(qū)間的抗氧化性能,而Al元素的添加可以提高V-Cr-Ti合金在700 ℃的抗氧化性能,如圖5所示;但是,當(dāng)溫度進一步提高至750 ℃時,添加Al、Si或Y元素的V-Cr-Ti合金均發(fā)生嚴重的氧化增重行為,其中V-Cr-Ti-Y合金的氧化增重最高,這是因為V-Cr-Ti-Y合金在700 ℃時會形成結(jié)構(gòu)較為致密的VO2表面氧化層,而在750 ℃則會形成結(jié)構(gòu)疏松的低熔點V2O5氧化層,使得大量的氧仍可通過溶解、擴散等方式進入到V-Cr-Ti合金基體內(nèi)部,并會導(dǎo)致合金顯著變脆。當(dāng)同時添加Al、Si和Y元素時,V-4Cr-4Ti-(0.1-0.5)Si-(0.1-0.5)Al-(0.1-0.5)Y合金在不同氧化溫度下的質(zhì)量變化與V-4Cr-4Ti合金均相差較小,即同時添加上述三種元素并未顯著提升V-4Cr-4Ti合金的抗氧化性能,如圖5所示。另有研究表明,添加Cr、Al、Si等元素還會增加釩合金的氫致脆化敏感性。因此,抗氧化性元素的添加是否會對合金的力學(xué)性能造成較大的損害也需要充分的研究。

(a) 添加Al、Si、Y中的一種元素;(b) 添加Al、Si、Y三種元素

Keller和Douglass在研究純釩和釩合金在空氣中氧化行為時發(fā)現(xiàn),純釩在700~1000 ℃區(qū)間的氧化增重行為近似符合線性規(guī)律,這是因為低熔點氧化產(chǎn)物V2O5在氧化過程中會持續(xù)從基體表面流失掉,無法減緩純釩的氧化腐蝕行為;V-30Al、V-30Al-10Ti和V-30Al-10Cr合金的氧化增重行為均呈“拋物線+直線”變化規(guī)律,其氧化層均由低熔點的V2O5外層和混合氧化物內(nèi)層組成。所有材料中,純釩的增重最為顯著,而V-30Al-10Cr合金的氧化增重最小。Al2O3、Cr2O3等高熔點合金氧化物與V2O5的共存會一定程度地提高后者的熔點和黏度,并有助于氧化層結(jié)構(gòu)的致密化,這可能是釩合金較純釩在空氣中具有更好抗氧化腐蝕性能的一個重要原因。

此外,Jain等研究了Ta含量對V-4Cr-(1-7)Ta合金在空氣氣氛中的抗氧化性能的影響,研究發(fā)現(xiàn),V-4Ti-7Ta合金在250~700 ℃區(qū)間的抗氧化性能最好,但其表面氧化產(chǎn)物仍由低熔點V2O5和少量VO2組成,并未發(fā)現(xiàn)Ta-O氧化物的存在,這也意味著V-4Ti-7Ta合金在高溫(如700 ℃)、高氧分壓服役條件下并不具備十分優(yōu)異的抗氧化腐蝕性能。

綜上可知,添加Al、Si、Ta等抗氧化性元素并不能顯著改變V-Cr-Ti合金的氧化產(chǎn)物,也難以使合金在氧化過程中形成結(jié)構(gòu)致密、熔點高的表面氧化層,因而也無法顯著提高釩合金在高溫、高氧分壓條件下的氧化腐蝕問題。

2 擴散型涂層

擴散型抗氧化涂層(Diffusion coating)一般是利用高溫擴散的方法在材料表面形成某種金屬元素(如Al、Si、Cr等)的富集層,然后通過選擇性氧化等處理而在材料表面形成特定元素的致密氧化層(如Al2O3、SiO2、Cr2O3等),從而顯著提高材料的抗高溫氧化腐蝕性能。擴散型涂層常用的制備方法包括粉末包埋滲、氣相滲、熱浸滲或“電鍍+熱擴散”等。擴散型涂層的微觀結(jié)構(gòu)和組織形貌會明顯受到其制備工藝參數(shù)的影響。

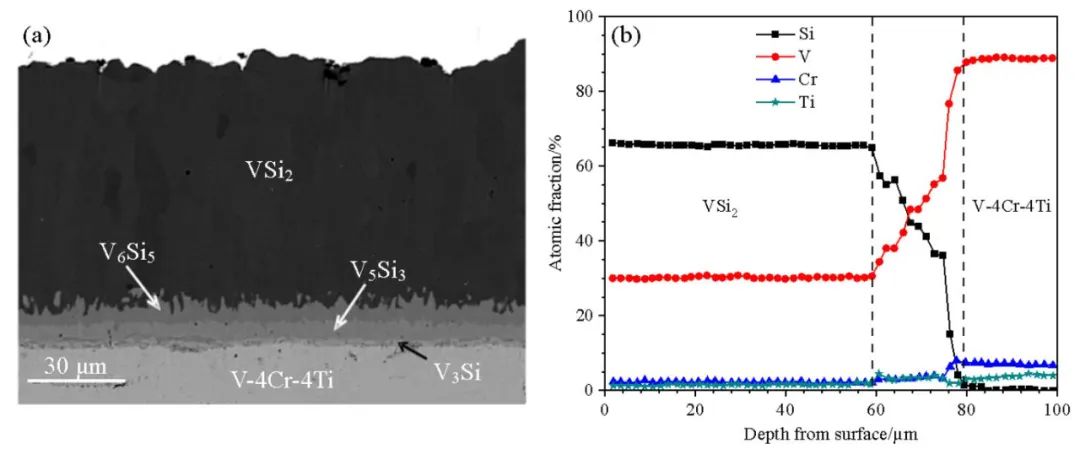

Mathieu等采用包埋滲硅法在V-4Cr-4Ti合金表面制備了結(jié)構(gòu)致密、厚度約80 μm的VxSiy抗氧化涂層,其截面如圖6(a)所示。該涂層由VSi2相表層和V-Si過渡層阻成,其成分分布如圖6(b)所示。650 ℃的空氣氧化實驗結(jié)果表明,VSi2涂層樣品在50小時持續(xù)氧化實驗中的增重較無涂層的V-4Cr-4Ti合金降低約4/5。VSi2相涂層在氧化過程中會形成結(jié)構(gòu)較為致密的(SiO2+V2O5)氧化層,可顯著降低釩合金基體的氧化反應(yīng)速率。需要說明的是,該VxSiy涂層的制備溫度高達1200 ℃(保溫時間為6小時),可能會引起釩合金晶粒的明顯長大,從而影響到其力學(xué)性能。

圖6 V-4Cr-4Ti合金表面VxSiy涂層的截面SEM形貌(a)和元素分布(b)情況

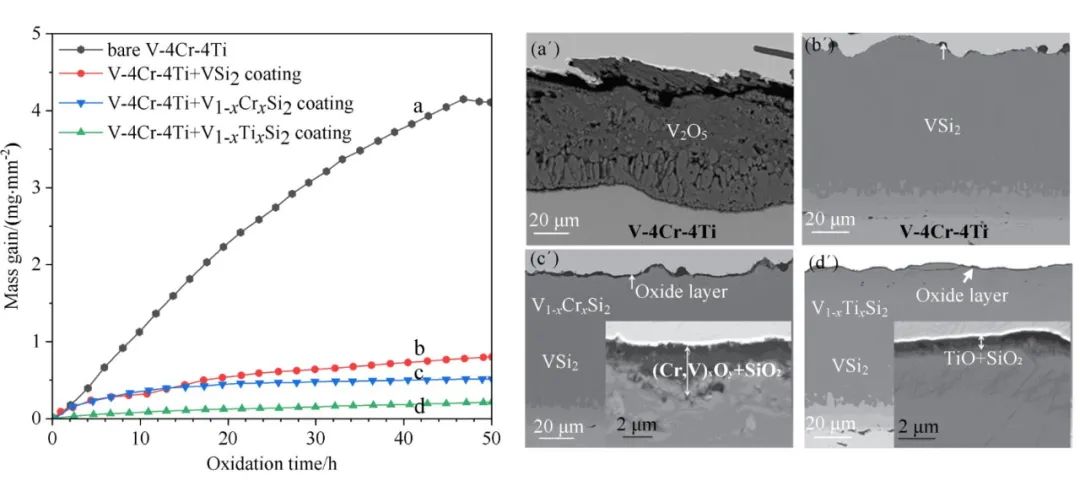

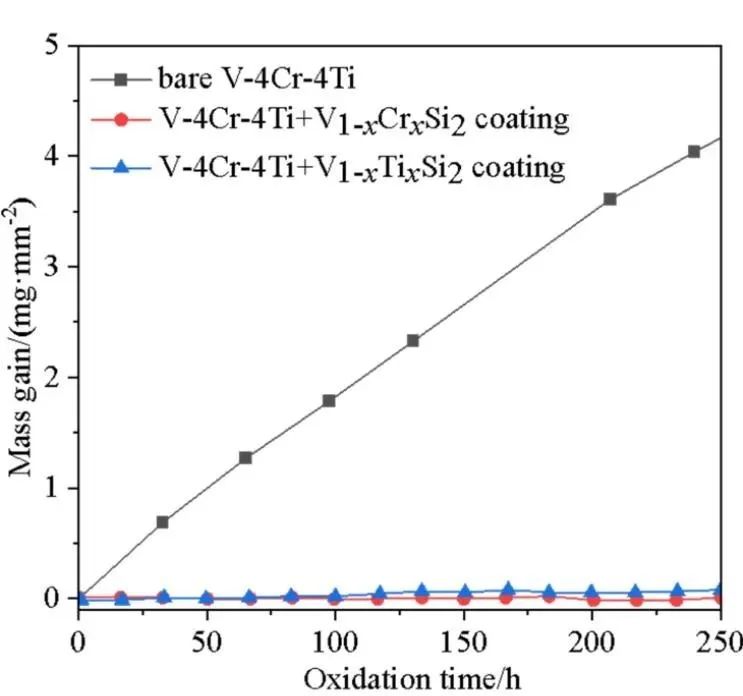

由于使用包埋滲透中間合金料VSi2+Si制備的VxSiy涂層容易出現(xiàn)鼓泡結(jié)構(gòu),Chaia等分別以CrSi2+Si和TiSi2+Si為包埋滲料進行抗氧化涂層的制備,獲得了結(jié)構(gòu)致密的V1-xCrxSi2和V1-xTixSi2涂層,但其表面仍會存在一些尺寸較小的鼓泡結(jié)構(gòu)。650 ℃空氣氧化實驗結(jié)果表明,V1-xTixSi2涂層的氧化增重是VSi2的近1/4,是V1-xCrxSi2涂層增重的近1/2,即V1-xTixSi2涂層具有最優(yōu)的抗氧化性能。

Chaia等對比分析了熱壓法制備的VSi2、TiSi2和CrSi2三種化合物的氧化行為。研究發(fā)現(xiàn),TiSi2和CrSi2在650 ℃空氣中氧化50小時后的增重分別是VSi2的近1/60和1/3,而在750 ℃則進一步降低至約1/140和1/4。進一步的分析表明,VSi2的抗氧化性能較差主要與低熔點氧化物V2O5的形成有關(guān),而TiSi2在氧化過程中由于形成更為致密的(SiO2+TiO2)表面氧化層而表現(xiàn)出更為優(yōu)異的抗氧化性能,如圖7所示。

圖8 不同涂層樣品在650 ℃、He(含5×10-6 O2)中的氧化增重情況

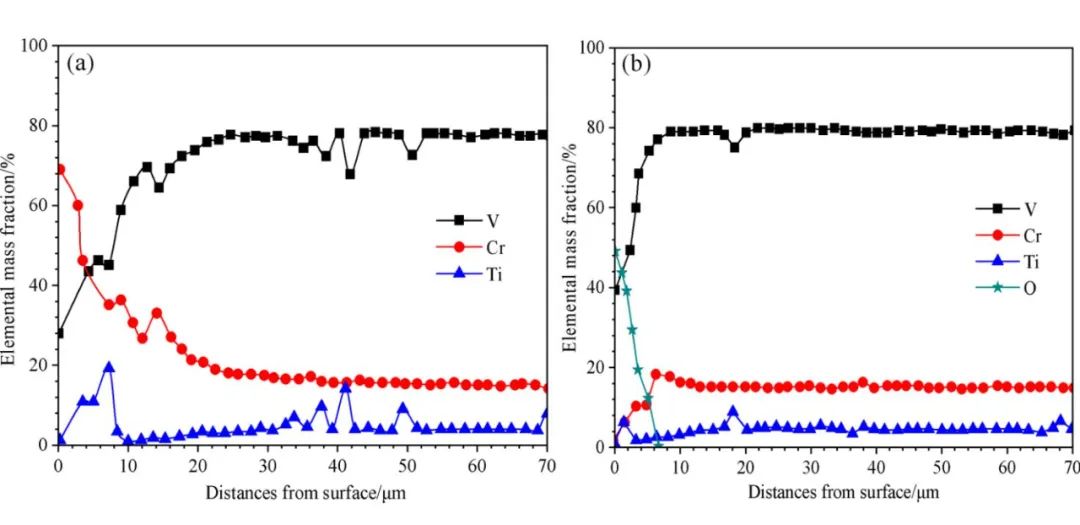

Tobin和Busch采用“高溫真空蒸鍍與擴散”的方法在V-15Cr-5Ti合金表面制備了厚度約40 μm的富Cr層。650 ℃氧化實驗結(jié)果表明,該富Cr層的存在可使V-15Cr-5Ti合金在He(含0.01% H2O)中的氧化增重降低2個數(shù)量級;但研究中也發(fā)現(xiàn),當(dāng)富Cr涂層樣品在600 ℃氧化時間增加至1000小時時,Cr元素的擴散會導(dǎo)致其在表面的質(zhì)量分數(shù)由70%急劇降低至2%左右,并在深度約7 μm處達到最高(~20%),V元素在表面的質(zhì)量分數(shù)則由初始時28%升高至40%,同時,相應(yīng)的材料表層區(qū)形成了厚度約7 μm的富氧層,如圖9所示,而氧在無富Cr層的V-15Cr-5Ti合金中的擴散深度超過了70 μm,表明富Cr層可顯著減緩氧向合金基體內(nèi)部的擴散。

圖9 滲Cr樣品在650 ℃的He(含0.01% H2O)中氧化1000小時前(a)、后(b)的表層區(qū)域元素分布情況

但由于高溫(~700 ℃)、長期服役必然會導(dǎo)致Cr、O元素向基體內(nèi)部的進一步擴散以及表層區(qū)V質(zhì)量分數(shù)的持續(xù)升高,因此,這一情況對該富Cr涂層的抗氧化性能、結(jié)構(gòu)完整性及其服役壽命的影響還需要進一步的研究,這也是擴散型涂層普遍面臨的一個問題。

此外,滲透型涂層的制備溫度也是一個不可忽視的影響因素,例如,該富Cr層的制備溫度高達1100~1300 ℃,可能會引起釩合金晶粒的顯著粗化,進而導(dǎo)致其力學(xué)性能的下降和DBTT的升高。

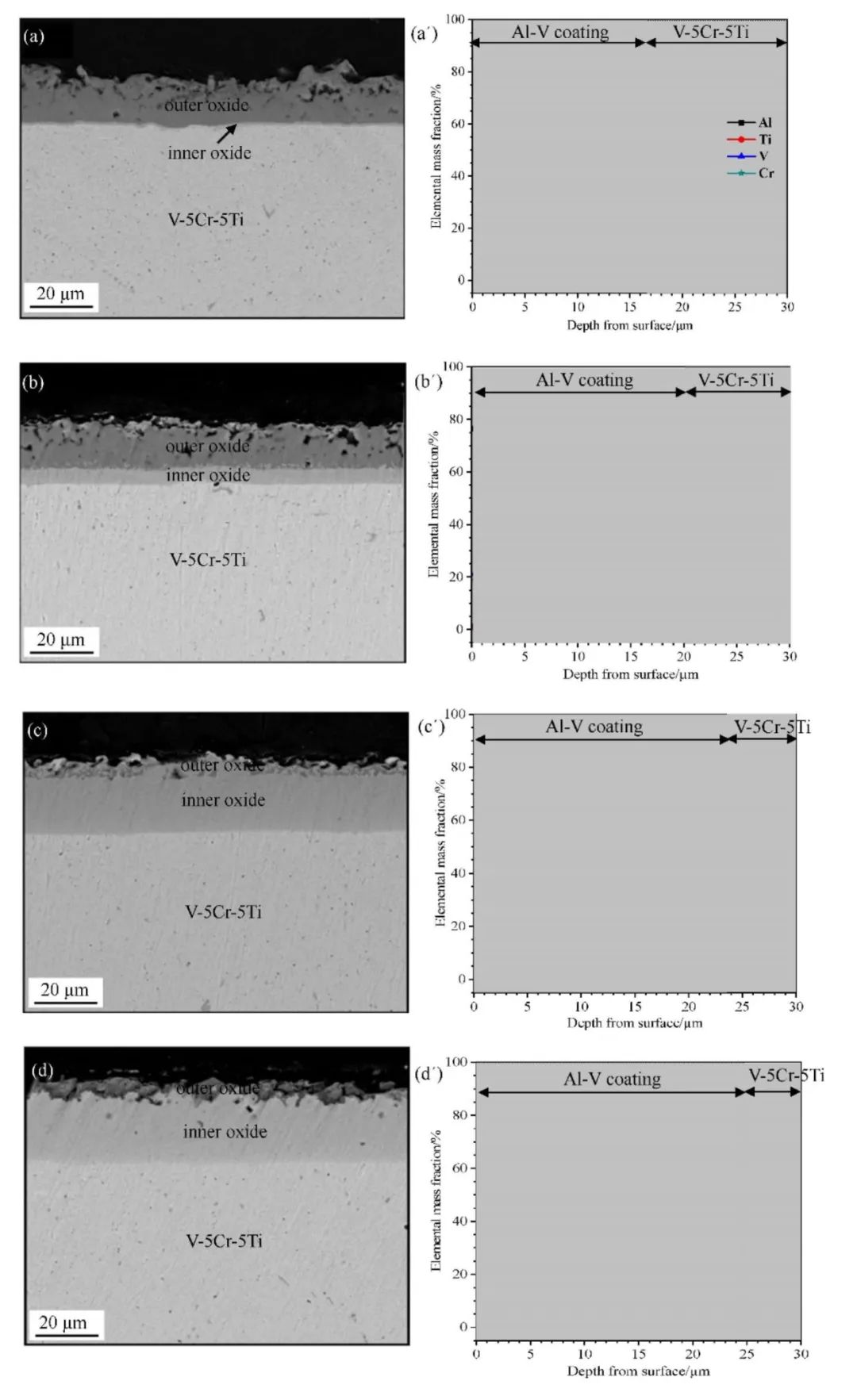

彭雪星采用“離子液體電鍍鋁+熱處理滲鋁+選擇氧化”技術(shù)在V-5Cr-5Ti表面制備了V-Al/Al2O3(阻氚)涂層。研究者首先采用表面陽極化處理和電鍍技術(shù)對V-5Cr-5Ti合金進行表面鍍鋁,然后對鍍鋁樣品在高純Ar中進行熱處理滲鋁,以通過涂層與集體之間的元素擴散來獲得較高的界面結(jié)合力。不同熱處理溫度下V-Al涂層的截面SEM形貌和主要元素分布如圖10所示。可知V-Al涂層主要由結(jié)構(gòu)致密的內(nèi)層和多孔結(jié)構(gòu)的外層組成。涂層的總厚度隨著熱處理溫度的升高而增加,而外層的厚度卻逐漸變薄。X射線能譜分析結(jié)果表明,鍍鋁涂層在750 ℃熱處理1小時后,其表面附近V、Al元素的原子分數(shù)分別約為20%和75%;隨著熱處理溫度的升高,涂層中Al、V元素的含量則分別呈現(xiàn)降低和升高的趨勢,這是涂層和基體之間元素相互擴散加劇的結(jié)果。研究者利用機械打磨去除結(jié)構(gòu)疏松的外層涂層后,在950 ℃、10 Pa氧分壓條件下對V-Al層進行選擇性氧化處理0.5~1小時,最終在V-Al層表面獲得了結(jié)構(gòu)致密、厚度約300 nm的Al2O3氧化層,具有非常優(yōu)異的阻氫性能。Al2O3涂層還兼具優(yōu)異的抗氧化性能,因此,該涂層的抗高溫氧化性能以及服役壽命有待進一步的評估。

圖10 不同熱處理工藝下V–5Cr–5Ti合金表面滲Al涂層的截面SEM形貌和元素分布

3 包覆型涂層

包覆型抗氧化涂層(Overlay coating)是指采用物理、化學(xué)、噴涂、料漿燒結(jié)等方法在材料表面制備的具有優(yōu)異抗高溫氧化性能的涂層。

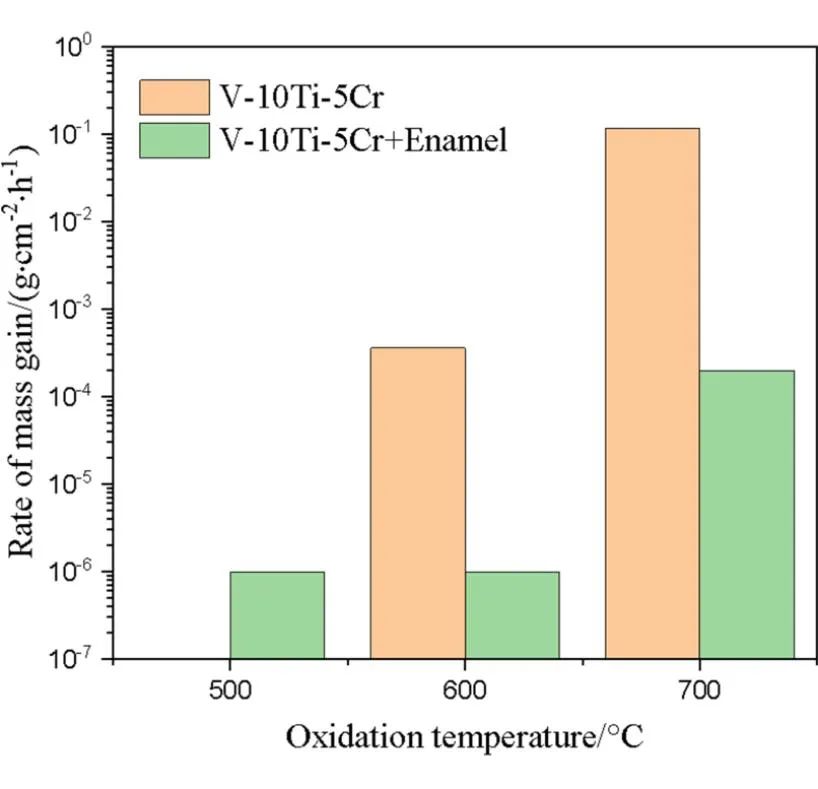

圖11 搪瓷涂層對V-10Cr-5Ti合金在500~700 ℃氧化增重速率的影響

受到熱障涂層的啟發(fā),張高偉等提出了應(yīng)用于釩合金基體的“Ti+搪瓷”復(fù)合抗氧化涂層,即先通過壓力加工等方法制備出釩合金/鈦復(fù)合材料,隨后在鈦層表面進行一次或多次涂搪燒成處理來制備目標復(fù)合搪瓷涂層。由于鈦較好的抗氧化性和潤濕性,釩合金在涂搪前無需對其表面進行預(yù)氧化處理,因而還能避免將氧雜質(zhì)引入釩合金基體。

高性能結(jié)構(gòu)材料是建造先進核聚變堆的基礎(chǔ)。作為聚變堆候選包層結(jié)構(gòu)材料之一,釩合金具有非常顯著的優(yōu)勢和巨大的應(yīng)用潛力。然而,高溫氧化腐蝕及吸氧脆化問題仍是制約其高性能、長壽命服役的重要因素。 基于對已有的提高釩合金抗高溫氧化腐蝕性能的三種方案進行對比和分析,可知添加Al、Cr、Si等抗氧化性元素?zé)o法使釩合金在氧化過程中形成致密的表面氧化層,也難以顯著改變氧化產(chǎn)物,因而,該方案對釩合金抗高溫氧化性能的提升作用很小;擴散型抗氧化涂層可以有效降低氧化過程中氧向合金基體的擴散,但是高氧分壓條件下仍然會形成低熔點氧化物V2O5以及涂層和基體之間元素相互擴散等問題會制約該涂層的應(yīng)用,因此,僅當(dāng)在低于V2O5熔點的溫度區(qū)間或低氧分壓環(huán)境(不形成V2O5)中服役時,該涂層可能會滿足長壽命服役的要求;相比而言,包覆型抗氧化涂層將材料基體與服役環(huán)境完全隔離,使得氧化行為僅發(fā)生在表面涂層區(qū)域,因而其應(yīng)用不會受到溫度和氧分壓等因素的影響,屬于最有吸引力的解決方案。 對于包覆型涂層,不僅要考慮其抗高溫氧化腐蝕性能,還需關(guān)注涂層材料與基體的熱匹配性、抗輻照腫脹性能等,這些因素會顯著影響涂層的結(jié)構(gòu)完整性和服役壽命。通過構(gòu)建具有復(fù)合結(jié)構(gòu)的涂層,將助于實現(xiàn)對涂層微觀結(jié)構(gòu)和界面應(yīng)力的調(diào)控,進而提升其服役壽命。 對于復(fù)合結(jié)構(gòu)的包覆型抗氧化涂層而言,中間層材料還需具備較高的熱穩(wěn)定性,以降低中間層與基體或表層涂層之間因元素擴散或界面反應(yīng)而帶來的負面影響,如較厚的熱生長氧化物(TGO)脆性層的形成容易導(dǎo)致復(fù)合涂層的開裂和失效等。 另一方面,面對釩合金復(fù)雜的結(jié)構(gòu)設(shè)計和多變的應(yīng)用場景,優(yōu)化和開發(fā)具有制備工藝簡單、可應(yīng)用于復(fù)雜表面、涂層具備致密性好和應(yīng)變?nèi)菹薷叩忍攸c的涂層制備新工藝和新技術(shù),這也是未來發(fā)展的重要趨勢和需求。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 高溫氧化, 腐蝕, 核聚變反應(yīng)堆

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414