摘要

通過EIS和動電位極化曲線的測量,并結合SEM觀察、EDS和XPS分析,研究了模擬壓水堆核電站 (PWR) 二回路服役水環境異常工況 (100 μg/L DO+100 μg/L Cl-+ETA) 中溶液溫度 (150~285 ℃) 對690合金電化學腐蝕行為的影響機理。結果表明:溫度升高,690合金自腐蝕電位降低,腐蝕電流密度增加,鈍化電位區間縮短;表面氧化膜厚度增加,顆粒增大,雙層氧化膜特征越明顯,但致密度和穩定性降低,導致其耐蝕性降低,合金腐蝕速率增加。

關鍵詞: 690合金 ; 壓水堆 ; 高溫電化學腐蝕 ; 二回路

1 前言

蒸汽發生器 (SG) 是壓水堆核電站 (PWR) 中連接一回路與二回路的樞紐,其良好運轉對整個核電站的安全運營至關重要。優化二回路水環境不僅能改善二回路中傳熱管材的耐蝕性能,而且能減少腐蝕產物在二回路傳熱管中的沉淀堆積以及向一回路中的轉移擴散,避免傳熱管傳熱效率下降。早期的PWR核電站SG傳熱管材主要采用304不銹鋼、316不銹鋼和鎳基600合金[1,2]。根據實際運行經驗發現,SG傳熱管的主要失效方式是應力腐蝕開裂 (SCC)。鎳基690合金由于具有優異的抗腐蝕和抗應力腐蝕性能,逐漸替代鎳基600合金成為PWR核電站SG傳熱管的首選材料。

早期由于高溫高壓水環境中的電化學測試存在諸多問題,如密封、電極絕緣及參比電極的穩定性,導致電化學測試限于室溫條件。伴隨著這些問題的不斷解決,模擬核電材料實際服役工況的電化學測試逐漸成為研究熱點。不同水化學參數,如溫度、溶解氧 (DO)、溶解氫 (DH)、Zn和pH值等對核級合金材料腐蝕行為的影響已有廣泛的報道[3,4]。然而,由于實驗條件不一致,得出的結論也存在差異。如Huang等[3]在模擬二回路縫隙環境中發現,隨著溶液溫度的升高,690合金的自腐蝕電位降低,鈍化區縮小;而Abraham等[4]得出:690合金在300 ℃的LiOH溶液中形成的表面氧化膜比在250和275 ℃形成的更穩定。

目前,PWR二回路及其相應冷卻系統使用的水和天然海水含有大量的電解質和溶解氧,盡管對二回路冷卻水進行了嚴格的前期處理,但仍有少量溶解氧和氯化物保存下來,且在反應堆啟動、停止時存在有空氣漏入、回水器泄漏或海水漏入等問題[5]。故本實驗采用向高溫高壓水中加入一定量DO (100 μg/L) 和Cl- (100 μg/L) 的方式模擬PWR二回路服役水環境異常工況,研究了二回路水環境 (100 μg/L DO+100 μg/L Cl-+ETA) 中溫度對核級商用690合金的電化學行為的影響,本實驗結果可以為核電運行和選材提供數據支持。

2 實驗方法

2.1 實驗材料

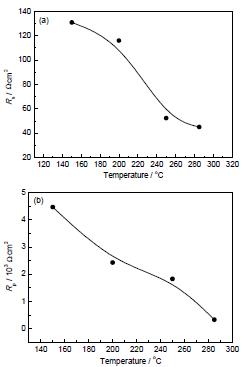

選用核級商用690合金管,其化學成分 (質量分數,%) 為:Cr 27.52,Fe 10.36,C 0.023,Si 0.24,Mn 0.74,Ti 0.25,Co 0.017,Ni 余量。為獲得相同的電極表面,將長為10 mm的管狀試樣 (外徑Φ=17.48 mm,厚度d=1.02 mm,見圖1),均勻切成4片,并對試樣6個表面依次用400#,800#,1200#,2000#和4000#砂紙打磨,最后在無水乙醇中清洗,烘干。每次準備兩個試樣放入釜中,一個作為浸泡實驗試樣,一個用于電化學測量試樣。

圖1 試樣示意圖

2.2 實驗條件

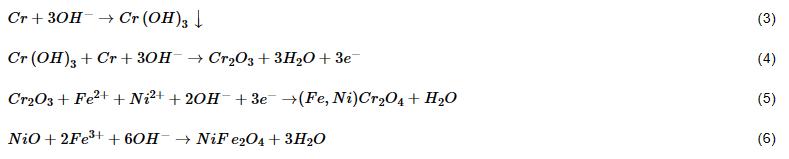

實驗采用自行搭建的高溫高壓動態循環釜裝置 (圖2)。在線監測高壓釜進口和出口的水化學參數,如DO,pH值和電導率。起始時按照配比計算并通過加藥系統向儲水箱中加入100 μg/L Cl-,電加熱系統使釜內溫度波動控制在±0.1 ℃,加藥系統將入口pH值控制在 (9.5±0.05),向儲水箱持續鼓入混合氣體控制釜中DO的濃度,實驗時流速控制在4 L/h。

圖2 實驗回路示意圖

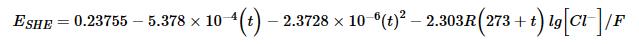

電化學測試單元為三電極體系:工作電極由純鎳絲一端與試樣一端點焊構成,鎳絲用熱縮聚四氟乙烯 (PTFE) 與釜體絕緣;對電極由10 mm×20 mm Pt片與用PTFE絕緣的Pt絲點焊構成;采用內置Ag/AgCl (0.1 mol/L KCl參比溶液) 為參比電極,其電極電位與標準氫電極 (SHE) 滿足以下公式[6]:

(1)

(1)

式中,ESHE為相對于標準氫電極電位,t為實驗溫度 (℃),[Cl-]為參比溶液中Cl-的濃度,F為Faraday常數,R為氣體常數。

2.3 測試方法

電化學實驗均采用三電極系統和CorrTest電化學工作站,待溫度穩定之后,測量開路電位 (OCP),當測完20 h開路電位后,開始測試試樣的電化學阻抗譜 (EIS),設置頻率從105~10-2 Hz,交流幅值為10 mV。隨后,以0.5 mV/s的掃描速率從-1.3~1.5 V (vs SHE) 掃描得到動電位極化曲線。實驗結束待高壓釜冷卻后取出試樣吹干并對浸泡試樣進行掃描電鏡 (SEM,FEI Sirion 200) 觀察、能譜 (EDS,OXFORD X-Act) 和X射線光電子能譜 (XPS,Kratos AXIS UltraDLD) 分析,記錄試樣表面形貌、氧化物形態、成分等基本信息。XPS深度分析采用單色鋁靶Al Kα射線為激發源,電壓14.0 kV,功率75 W,通能160 eV,濺射速率相對于Ta2O5 0.025 nm/s。用Casaxps (Version 2.3.15) 軟件進行數據處理。在實驗條件下,以樣品表面污染碳的C 1s結合能 (284.8 eV) 和Ar (241.9 eV) 定標并校正荷電效應。

3 結果與討論

3.1 EIS分析

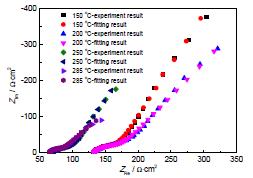

690合金在模擬PWR二回路高溫高壓異常工況水中 (100 μg/L DO+100 μg/L Cl-+ETA) 不同溫度下的EIS譜見圖3。根據文獻[7,8],并結合本實驗結果,采用如圖4所示的R(QR)(Q(RW)) 型等效電路,使用CorrTest電化學測試系統自帶的阻抗譜數據分析軟件對不同溫度中所得的EIS結果進行擬合。其中,R1表示溶液電阻,由于電極/電解液界面性質的不均勻性以及高溫高壓環境中形成雙層氧化膜結構的復雜性,使固體電極的雙電層電容的頻響特性與“純電容”并不一致,故使用常相位角元件 (CPE) 來代替理想電容。常相位角元件CPE1與外層氧化膜阻抗 (R2)并聯反映外層疏松且不穩定的氧化膜與溶液之間的電化學特性,常相位角元件CPE2則反映了內、外層氧化膜的界面特性。同時,由于內層氧化膜致密穩定,溶液中的OH-與金屬基體中的Fe2+/Ni2+通過擴散穿過內層氧化膜更為困難,離子擴散過程逐漸成為整個電極腐蝕反應的控制過程,故采用電阻R3和表征離子擴散特性的Warburg阻抗W1串聯的方式來表示內層氧化膜的Farady過程。

圖3 690合金在模擬PWR二回路高溫高壓水 (100 μg/L DO+100 μg/L Cl-+ETA) 中不同溫度下的EIS譜

圖4 擬合690合金EIS結果的等效電路圖

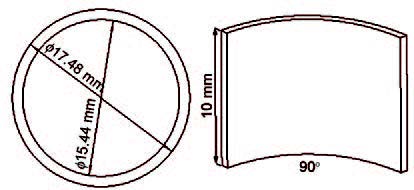

由圖3中實驗結果和擬合結果的Nyquist圖可見,690合金在不同溫度下,EIS曲線呈現相似的規律,曲線形狀相同。在測試起始高頻區均出現一個壓縮的容抗弧,說明此時電極反應主要由溶液及電極表面的電荷轉移控制,伴隨著電極腐蝕的不斷進行和頻率的降低,逐漸在電極表面形成疏松氧化層,阻礙了溶液中OH-向基體擴散和基體溶解的Fe2+/Ni2+/Cr2+等金屬離子向溶液中擴散,電極反應逐漸轉向由物質擴散控制,因此在Nyquist圖的低頻區出現接近45°的直線段,呈現典型的Warburg阻抗特性。對比不同溫度下的Nyquist圖,系統阻抗特性呈現顯著的區別。隨著溫度的升高,曲線整體左移,直線段變短,溶液電阻和Warburg阻抗顯著降低,說明溶液溫度升高既加速了溶液中氧化劑離子和基體金屬離子向溶液和金屬界面的轉移,也使金屬內部粒子內能和晶界能量增加,使更多的晶粒內部粒子向晶界轉移并脫離晶界溶解于溶液中。擬合所得的溶液電阻和電極極化阻抗結果見圖5。高溫高壓水環境中溫度對690合金的阻抗影響顯著,溫度越高,氧化膜越疏松不穩定,腐蝕越劇烈。

圖5 690合金的溶液電阻和極化電阻隨溫度的變化

3.2 動電位極化曲線

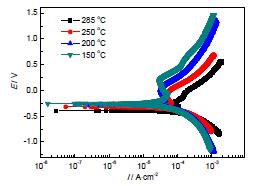

690合金在模擬PWR二回路高溫高壓水中不同溫度下的動電位極化曲線見圖6。已有研究[9]表明,隨著DO的升高,高溫高壓下304和316L合金的自腐蝕電位向正方向移動。說明高溫高壓水環境中一定濃度的DO有助于690合金表面鈍化膜的修補和形成,從而使腐蝕電位有所升高,耐腐蝕性能增強,這也是本實驗中自腐蝕電位較高的原因。Huang等[10,11]發現,690合金在高溫高壓堿性水環境下,由于690合金中金屬元素所呈現的活化-鈍化特性,即隨著所施加電位的升高,最先形成的Cr2O3膜逐漸溶解,而新的FeCr2O4和NiFe2O4氧化膜逐漸形成,使得極化曲線上均出現兩個明顯的鈍化區,而在本實驗中二次鈍化區并不明顯,這可能與溶液中Cl-有關。

圖6 690合金在模擬PWR二回路水中不同溫度下的極化曲線

本實驗所得的690合金的電化學參數隨溫度的變化曲線見圖7。比較圖6和7可知,隨著溫度的升高,690合金的自腐蝕電位 (Ecorr) 由-0.258 V逐漸降低至-0.393 V,耐腐蝕性能顯著降低;過鈍化電位 (Etp) 下降,鈍化電位區間顯著縮短,腐蝕電流密度 (Icorr) 和維頓電流密度 (Ip) 均增加,上述參數的變化均說明了高溫高壓水環境中溫度對690合金的電化學腐蝕行為影響顯著,且隨著溫度的升高,鈍化膜的穩定性和保護性減弱,耐腐蝕性能顯著降低,腐蝕速率明顯增加。

圖7 690合金的電化學參數隨溫度的變化

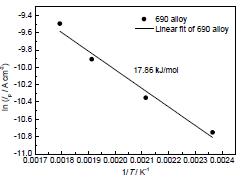

圖8 鈍化電流密度Ip與溫度的Arrhenius關系

通常認為,金屬在水介質中的腐蝕本質上是一個電化學過程。為研究高溫高壓水環境中電化學電極反應的主要控制方式,本研究取Ip的對數和溫度的倒數 (1/T) 作圖,發現兩者呈明顯的直線關系,如圖9所示。由此可知Ip與實驗溫度滿足Arrhenius關系式:

(2)

(2)

圖9 690合金在模擬PWR二回路水中不同溫度下浸泡30 h后的氧化膜形貌

其中,A為因子常數,Q為活化能 (kJ/mol),T為熱力學溫度 (K)。通過計算可得到試樣在150~285 ℃范圍內,氧化膜生長的活化能為17.86 kJ/mol。已有研究[12]表明,690合金的活化能低于離子在液相中的遷移活化能 (41.84 kJ/mol)。顯然,本實驗模擬高溫高壓水環境中 (100 μg/L DO+100 μg/L Cl-+ETA) 690合金鈍化膜的形成過程由離子在液相中的擴散過程控制。

3.3 SEM像和EDS結果

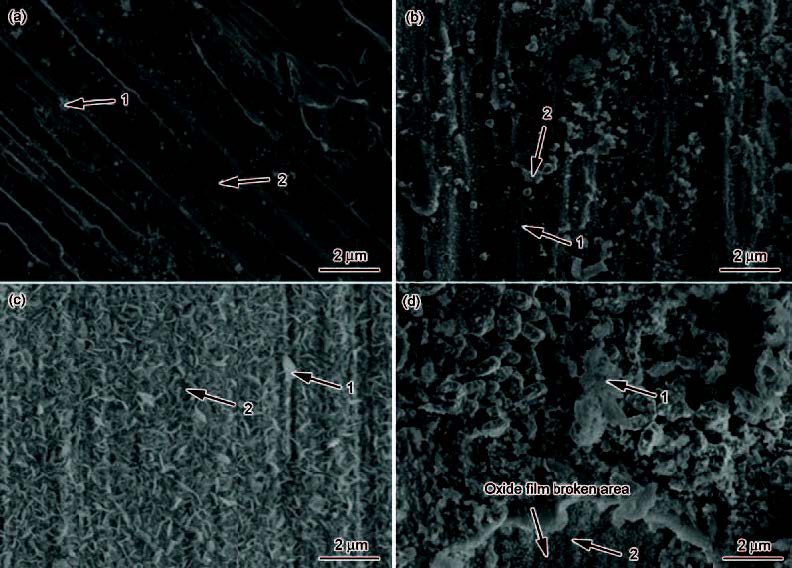

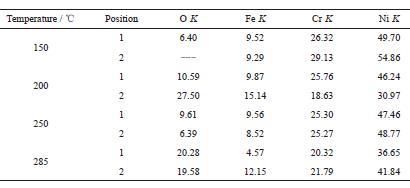

電化學實驗結束并待溫度降至30 ℃以下 (共30 h) 之后,打開高壓釜取出用于浸泡實驗的試樣,清洗吹干,用SEM和EDS進行表面氧化膜形貌觀察和表面不同位置處的腐蝕產物元素測定。氧化膜形貌和標定點處氧化膜的成分分析結果分別如圖9和表1所示。可見,不同溫度下試樣表面形貌差距較大。結合EDS分析結果可知,150 ℃時表面零散分布的小球和多邊形狀顆粒為氧化產物 (圖9a中點1) ,而光滑平整的區域 (圖9a中點2) 為690合金基體。200 ℃時,表面已形成了內外雙層氧化膜,內層氧化膜 (圖9b中點1) 的氧化物顆粒細小,膜均勻致密;外層氧化膜 (圖9b中點2) 還未形成完整的膜,顆粒狀氧化物不斷生成,長大,聚集成片。到250 ℃時,外層氧化物逐漸由零散多邊形顆粒演變為成片的樹葉狀氧化膜完整地覆蓋在內層氧化膜上 (圖9 c)。隨著溫度進一步升高到285 ℃時,成片的樹葉狀氧化膜 (圖9d中點1) 顆粒尺寸變大變厚,呈胞狀結構,顆粒間的間隙也增大,部分區域甚至出現氧化膜的成片脫落,從而露出較為致密的內層氧化膜 (圖9d中點2)。綜上可見,隨溫度的升高,雙層氧化膜演變規律明顯,即隨溫度升高逐漸變厚但同時也逐漸變疏松,氧化膜對基體的保護能力隨著溶液溫度的升高呈減弱變化趨勢,這與試樣的極化曲線中隨溫度升高,鈍化區縮小,腐蝕電流密度增加,腐蝕加快的變化趨勢一致。Huang等[10,11]和Douglas等[13]也發現了類似的現象,并一致認為鈍化膜的致密與穩定性遠比其厚度對合金的保護性能重要。因此,溫度升高雖然增加了氧化膜的厚度,但卻降低了膜層的致密度和穩定性,腐蝕速率必然顯著增加,這與EIS和動電位極化曲線測量結果相吻合。

表1 690合金在模擬PWR二回路水中不同溫度下氧化膜的EDS結果

由上述SEM氧化膜形貌觀測和EDS腐蝕產物元素測定結果可知,690合金表面在高溫高壓堿性環境中形成了內密外疏的雙層氧化膜。進一步比較表1所得的元素原子分數變化規律可見,氧化膜由外向內,O含量逐漸降低;Fe含量稍有增加,Ni則顯著增加,但Cr與Ni均低于基體中的含量。但250 ℃時,由于外層形成了完整的氧化膜,故EDS點分析時所得元素分布結果基本相同。內外層氧化膜中Fe,Cr與Ni含量的這一變化可能與3種金屬離子在氧化膜中的移動速度有關。已有研究[9]表明,Fe,Cr與Ni 3種金屬離子在氧化膜中的遷移速度比較:Fe2+>Ni2+≥Cr3+,因此Fe和Ni優先由基體逐漸遷移到氧化膜/溶液界面處發生反應,但又由于反應產物選擇性溶解,大部分的含Ni腐蝕產物溶解于溶液中,而含量較少的含Fe的腐蝕產物沉積在氧化膜表面。因此Fe和Cr含量均呈現出隨氧化膜由內向外無顯著變化而Ni含量卻明顯降低的趨勢。外層氧化膜中存在大量的O,這不僅由于外層氧化膜存在大量的氫氧化物,還可能由于溶液中的OH-和部分O2-附著在外層氧化膜表面。

比較不同溫度下內外層氧化膜主要金屬元素含量的變化不難發現,隨著系統溫度升高,外層氧化膜的Fe和Ni含量均有所減少,而Cr含量有所增加。但內層氧化膜中3種元素含量均變化不明顯。這主要由于隨溫度升高,Fe和Ni金屬離子擴散速度增加,含Fe和Ni腐蝕產物溶解于溶液的速度均顯著增加,同時由于氧化膜厚度增加,外層氧化膜間隙增大,致密度降低,導致部分OH-,O2及O2-穿過外層氧化膜,在內外層氧化膜之間與由基體擴散出并穿過內層致密氧化膜的Fe2+和Ni2+提前反應生成Fe(OH)3和Ni(OH)2沉淀,從而造成外層氧化膜的Fe和Ni含量均有所減少,Cr含量相對增加的現象。相反,內層氧化膜由于連續致密的Cr2O3和 (Ni,Fe)Cr2O4對基體的覆蓋保護作用,因此內層氧化膜中3種元素含量均無明顯變化。

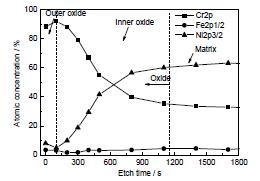

3.4 XPS分析

由于285 ℃浸泡后形成了穩定的雙層氧化膜,故對其做XPS分析,進一步驗證其表面雙層氧化膜結構。在對氧化膜成分做XPS分析時,由于Ni的俄歇峰 (LMM) 與Fe2p的峰發生重合[14],且690合金為鎳基合金,Ni的含量較高,對Fe2p的影響很顯著,因此選用Fe3p作為Fe含量的分析依據。圖10為690合金在模擬285 ℃的二回路水環境中腐蝕30 h后氧化膜主要化學成分Cr,Fe和Ni相對原子分數隨氧化膜深度的變化趨勢。氧化膜中Cr的含量明顯高于基體的,并隨著氧化膜深度逐漸降低至基體含量;相反,Ni的含量在氧化膜中很低,這與上述EDS結果相符。由于反應產物選擇性溶解,大部分的含Ni腐蝕產物溶解于溶液中,從而導致外層氧化膜Ni含量很低,但隨著濺射深度的增加逐漸升至基體含量。

圖10 690合金氧化膜中主要組成元素的原子分數隨濺射深度的變化

圖11為690合金在模擬285 ℃的二回路水環境中腐蝕30 h后氧化膜中Cr,Fe,Ni和O的XPS譜及其相應的分峰圖。由文獻[15]可知,Cr0,Cr2O3和Cr(OH)3的結合能分別為574.0,576.2和577.1 eV。根據圖11a可知,外層氧化膜中Cr(OH)3的含量較高,內層Cr2O3成為Cr的主要存在形式,基體Cr含量隨著濺射深度的增加而升高。Fe0,Fe2+和Fe3+的結合能分別約為 (53±0.1),(53.7±0.1) 和 (55.6±0.1) eV[16]。圖11b表明,在氧化膜/溶液界面上,Fe主要以Fe3+存在,隨后Fe2+成為主要形式,可知氧化膜中Fe的存在形式逐漸由Fe(OH)3過渡到Fe3O4并最終變為穩定性強的Fe2O3。圖11c為Ni2p3/2的分價譜圖。Ni0,NiO,Ni(OH)2和NiFe2O4的結合能分別為:(852.2±0.1) eV (衛星峰 (857.9±0.4) eV),(854.0±0.15) eV (衛星峰 (860.5±0.2) eV), (855.6±0.3) eV (衛星峰 (861.8±0.2) eV) 和 (855.4±0.2) eV[17]。Ni的4種氧化物均存在于表面氧化膜中。而氧化膜表面Ni0的出現可能是由于Ni,Cr和Fe的化學活性依次為:Cr>Fe>Ni。從熱力學上說,Ni的氧化物比其他元素在濺射中更容易被還原的緣故[18]。根據圖11c能譜的變化得知,NiFe2O4的能譜只存在于氧化膜/溶液界面附近,隨著濺射深度增加,Ni(OH)2的主導地位逐漸被NiO和Ni0取代。圖11d顯示,O1s的能量峰主要由O2-和OH-兩種峰組成,結合能分別為 (530.1±0.1) 和 (531.5±0.3) eV,OH-主要存在于外層氧化膜,O2-大多存在于內層氧化膜,這也很好地印證了外層氧化膜中氫氧化物 (如Cr(OH)3和Ni(OH)2等) 的存在,內層為連續致密的Cr2O3和Fe2O3氧化膜。

圖11 690合金氧化膜中主要元素的XPS譜

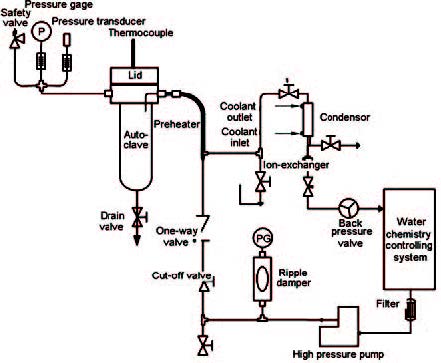

4 腐蝕機理分析

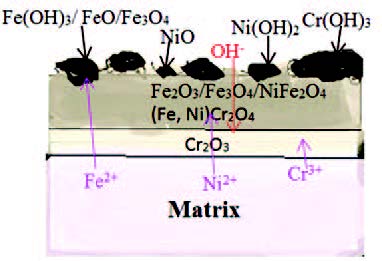

4.1 氧化膜形成機理

鎳基合金氧化膜的形成機理目前已有廣泛的報道[19-26],Ni-Cr-Fe合金的表面在高溫高壓堿性水環境中會形成AB2O4(A代表Fe2+和Ni2+,B代表Fe3+和Cr3+) 尖晶石類型的雙層氧化膜:連續致密富Cr的內層和分散疏松富Fe的外層。已有研究[7-11]提出,由于Fe2+和Ni2+在高溫高壓水環境中選擇性溶解以及Fe2+,Ni2+與Cr3+ 3種離子對O的親合力不同,Cr(OH)3首先成為氧化膜的成核中心,接著高溫脫水生成分散的Cr2O3核,并不斷長大形成連續致密的Cr2O3氧化膜:

Cr2O3氧化膜形成后能有效阻礙Cr3+的轉移,但由于Fe2+和Ni2+的離子半徑比Cr3+的小,且Fe/Ni離子及Fe/Ni的氧化物,如FeO,Fe2O3,Fe3O4和NiO等,在Cr2O3中有較高的固溶度,其對Fe2+和Ni2+的阻礙作用并不明顯,仍然可以通過Cr2O3氧化層擴散至表面同氧化劑離子反應生成Fe/Ni的氧化物,隨后這些氧化物同Cr2O3固溶形成 (Fe,Ni)Cr2O4尖晶石 (式5)。同時外層的NiO和可以與溶液中溶解的Fe3+結合生成NiFe2O4尖晶石結構氧化膜 (式6)。最終形成內層由Cr2O3和 (Fe,Ni)Cr2O4尖晶石組成,外層由NiFe2O4尖晶石、Ni(OH)2和NiO組成的內密外疏的雙層氧化膜結構,如圖12所示。溫度主要影響每層氧化膜中各腐蝕產物生成量大小、厚度、分布以及最終氧化膜致密度與穩定性,對內外兩層氧化膜上腐蝕產物種類影響不大。

圖12 690合金雙層氧化膜結構示意圖

4.2 溫度的影響

從物質擴散角度分析,隨著系統溫度的升高,一方面,金屬基體晶格內能和晶粒內部金屬原子動能增加,晶界穩定性下降,從而使金屬原子更容易從晶粒內部擴散到晶界并逸出;另一方面,逸出的金屬離子和溶液中的氧化劑離子OH-,O2-及溶解的O2等擴散速度顯著增加,使氧化膜厚度不斷增加,金屬腐蝕加劇。從氧化膜結構和形貌角度分析,隨著系統溫度升高,內層氧化膜中摻雜的Fe2+和Ni2+含量增加導致形成的膜更加不均勻,因此氧化膜的穩定性、致密度和對基體的保護性能都大為降低,必然造成腐蝕電流密度和腐蝕速率增加,腐蝕加劇,這些與動電位極化曲線所得結果一致 (圖6)。此外,Huang等[10,11]和Douglas等[13]發現溫度升高后,氧化膜表面生成的氫氧化物Fe(OH)3和Ni(OH)2等高溫脫水反應速度增加,從而造成腐蝕電流密度顯著增加。

5 結論

(1) 隨著溶液溫度的升高,690合金的自腐蝕電位下降,自腐蝕電位增加,鈍化電位區間縮小,且氧化膜生長的活化能為17.86 kJ/mol,腐蝕速率主要受離子在溶液中移動速率控制。

(2) 在高溫高壓堿性水環境中,690合金表面生成AB2O4 (A代表Fe2+和Ni2+,B代表Fe3+和Cr3+) 尖晶石類型的內密外疏的雙層氧化膜。

(3) 溫度對690合金的影響主要體現在氧化膜致密度與穩定性方面,對內外雙層氧化膜上腐蝕產物種類影響不大,且溫度越高,氧化膜越厚,氧化物顆粒間隙越大,孔隙和缺陷越多,膜的穩定性和致密度越低,基體材料的腐蝕加劇。

The authors have declared that no competing interests exist.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414