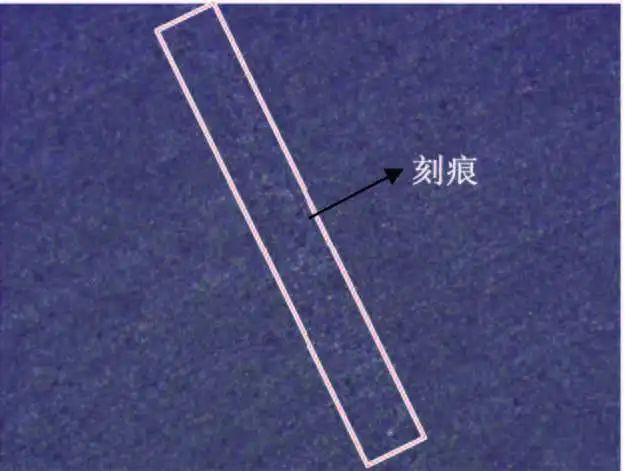

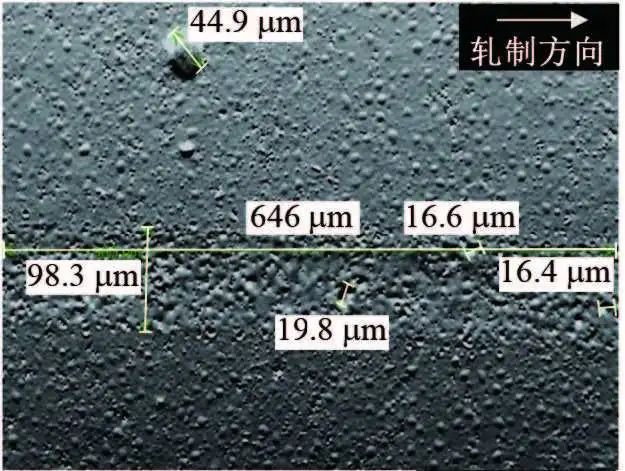

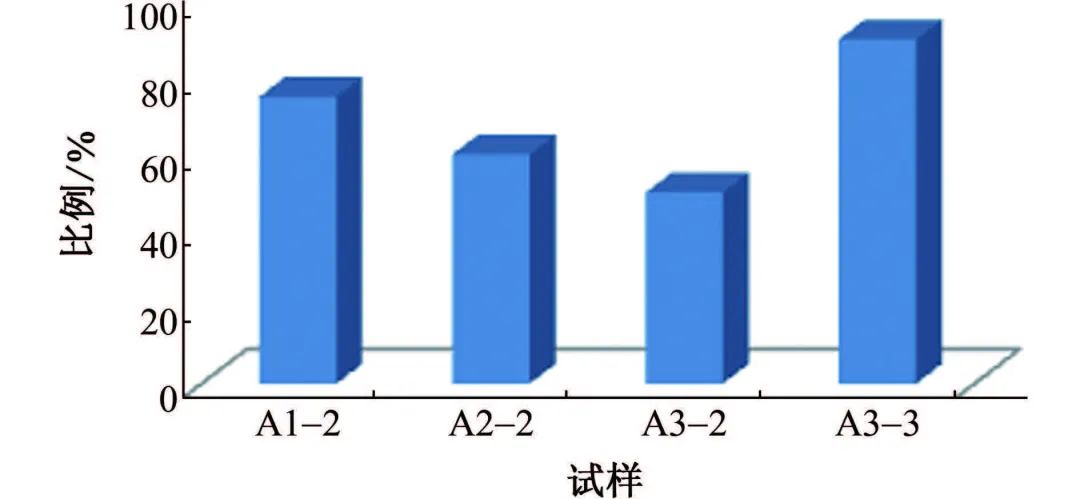

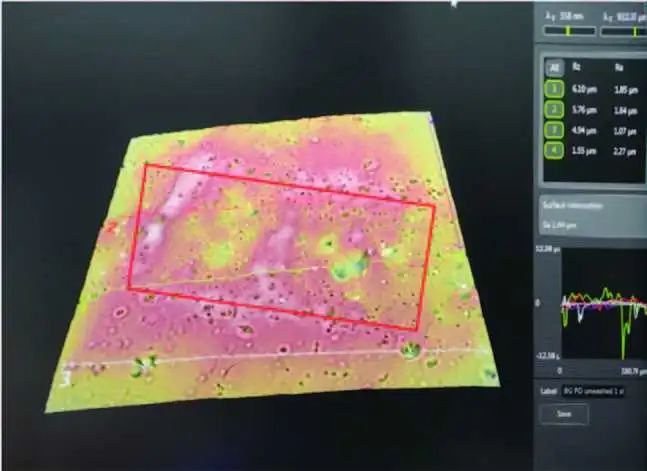

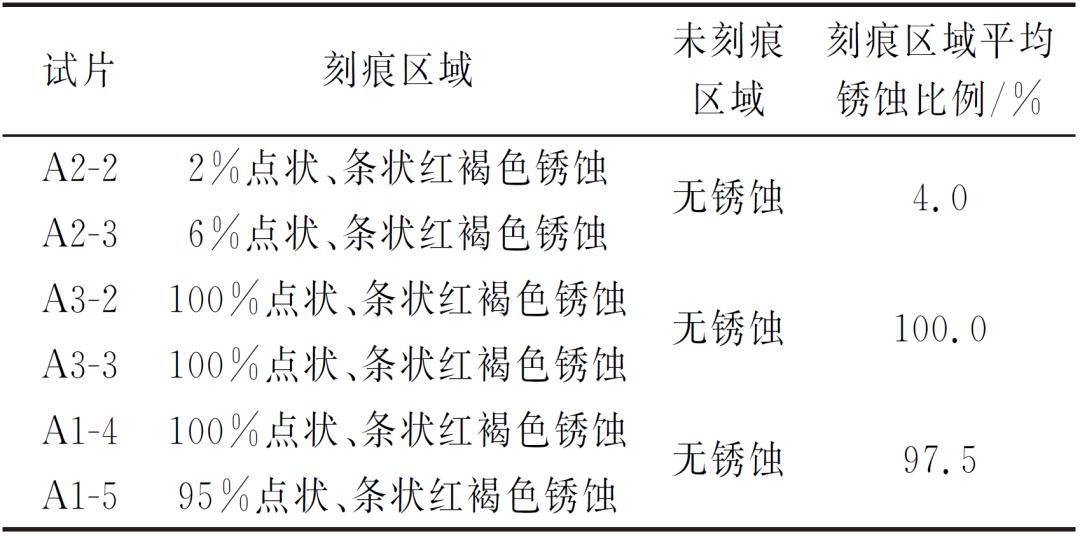

取向硅鋼是一種通過形變和再結晶退火生產且晶粒擇優取向的硅鐵合金,通常作為變壓器鐵芯材料在電力行業廣泛應用。隨著能源行業快速發展及電力工業節能降耗的迫切需求,不斷改善硅鋼性能,降低其鐵芯損耗(鐵損),成為硅鋼制造行業的競爭焦點與備受關注的研究課題。目前降低鐵損的主要方法是磁疇細化技術,即通過減小取向硅鋼磁疇寬度來降低反常渦流損耗(鐵損的重要組成)的一類物理方法,包括機械刻痕法、激光刻痕法、等離子束照射法和局部加熱法等。當前各大制造廠商主要采用激光刻痕法來降低鐵損。 激光刻痕法是用激光束照射有絕緣涂層的取向硅鋼表面,使其高溫熔解、揮發,冷卻后無規則凝聚,形成一定間距的線狀或點狀刻痕。在激光刻痕瞬間,涂層因高溫過熱會發生以沸騰和噴濺為形式的相爆炸而形成重熔物、飛濺物乃至孔洞等,刻痕區域涂層厚度均勻性和平整性遭到一定程度破壞,基材出現裸露,這增大了取向硅鋼銹蝕的風險。目前,對于取向硅鋼的研究主要是針對生產工藝優化和表面涂層性能改良,對于刻痕板的研究也只是對刻痕工藝,關于取向硅鋼表面刻痕后的涂層變化和耐蝕性還缺乏系統的研究。隨著電子、電氣行業的持續發展,取向硅鋼產能逐年增加,各大鋼廠對取向硅鋼刻痕板表面耐蝕性越來越重視,希望建立統一的試驗室評價方法和完善的評價體系,優化取向硅鋼表面激光刻痕工藝。 本工作以國內某大型鋼廠生產的激光刻痕高磁感系列取向硅鋼板為研究對象,通過表面微觀形貌觀察和化學成分檢測,對比刻痕區域和非刻痕區域形貌、成分差異,分析激光刻痕技術對取向硅鋼表面涂層的厚度、均勻性、平整性及耐蝕性的影響;通過硫酸銅點滴試驗,分析激光刻痕取向硅鋼板基體裸露情況;通過交變濕熱試驗和動態接觸濕熱試驗對試片進行加速腐蝕,根據試片表面銹蝕程度分析激光刻痕對取向硅鋼耐蝕性能的影響。 試驗材料 試驗材料為國內某大型鋼廠生產的單面激光刻痕高磁感型取向硅鋼板,刻痕狀態為條狀,沿鋼板軋制方向延長,橫向間距5 mm;試驗鋼板分為3個生產批次(分別標記為A1,A2,A3);每批次鋼板數量為3~5張(A4紙大小,分別標記-1,-2,-3,-4,-5),從卷板不同的位置取樣。 試驗前用無水乙醇對鋼板表面進行清洗,去除表面雜質、灰塵,干燥密封后保存。通過Phenom ProX型掃描電子顯微鏡觀察鋼板表面的微觀形貌、測量刻痕尺寸,觀察重熔物和孔洞分布,生成鋼板3D圖,觀察鋼板截面形貌;利用附帶能譜儀對鋼板表面元素進行分析。 激光刻痕形貌 圖1 取向硅鋼板激光刻痕區域的形貌 由圖1可見,刻痕沿鋼板軋制方向延長,刻痕長度為646 μm,寬度為98.3 μm;刻痕區域凸凹不平,凸起和凹坑分布無明顯規律,統計結果顯示凹坑占比大于85%,最大凹坑直徑為19.8 μm。這是由于激光照射取向硅鋼板表面使涂層高溫熔解、揮發、冷卻后無規則凝聚,形成大量的重熔物和孔洞,從而破壞了取向硅鋼板表面涂層厚度的均勻性和平整性。 刻痕區域重熔物、孔洞分布 刻痕區域出現白點,且刻痕區域白點明顯多于非刻痕區域,這說明鋼板表面涂層已出現重熔物和孔洞,激光刻痕已經對涂層平整性造成破壞。刻痕區域重熔物和孔洞的比例反映了鋼板表面涂層被破壞的程度。對重熔物和孔洞進行統計,結果如圖2所示。 圖2 不同試樣激光刻痕區域重熔物和孔洞的比例 由圖2可見,不同生產批次鋼板表面涂層被破壞區域比例最大相差30%,而同一生產批次鋼板表面涂層被破壞區域比例最大相差40%,這說明激光刻痕技術工藝穩定性不佳,導致質量一致性存在一定差異。 涂層厚度和孔洞深度 采用掃描電鏡觀察鋼板的3D形貌以及截面微觀形貌,結果如圖3和圖4所示,并測量了刻痕區域孔洞深度及涂層厚度,結果表明,刻痕區域孔洞最大深度為6.10 μm,涂層最大厚度為5.48 μm,取向硅鋼板刻痕區域孔洞處有可能出現基材裸露的情況。 (a) 表面 (b) 側面 圖3 試樣A3-3的3D圖 圖4 試樣A3-3截面的微觀形貌 鐵含量 對取向硅鋼板表面不同區域的鐵元素含量進行分析,非刻痕區域未檢測出鐵,說明非刻痕區域涂層表面質量良好,基材未出現裸露情況;對比刻痕區域孔洞處和平整處,孔洞處鐵質量分數為78.62%,是平整處(0.69%)的113倍,說明刻痕區域孔洞處基材已經裸露;刻痕區域面掃結果顯示,該區域鐵質量分數為1.95%,進一步證明取向硅鋼板刻痕區域已經出現基材裸露的情況。 耐腐蝕性能試驗 硫酸銅點滴試驗參考GB/T 15519-2002《化學轉化膜 鋼鐵黑色氧化膜 規范和試驗方法》,將處理后的試片(75 mm×50 mm)浸泡在25℃、0.1%硫酸銅溶液中10秒,然后勻速提出,用脫脂棉蘸取無水乙醇擦去試片表面殘留的硫酸銅溶液,通過試片表面變色情況分析激光刻痕后取向硅鋼板刻痕區域和非刻痕區域耐蝕性差異,結果見表1,試樣表面的宏觀形貌如圖5所示。結果表明:未刻痕區域無銹蝕,刻痕區域出現點狀和條狀紅褐色銹蝕,且平均銹蝕比例高達67%,說明刻痕區域基材出現大面積裸露情況,取向硅鋼板耐蝕性下降;不同生產批次鋼板銹蝕程度存在明顯差異,銹蝕比例相差55%;同一批次鋼板不同位置的銹蝕比例也相差30%,這進一步說明激光刻痕技術工藝穩定性和質量一致性較差。 表1 各試樣硫酸銅點滴試驗結果 圖5 硫酸銨銅點滴試驗后試樣A1-3,A2-2,A3-3表面宏觀形貌 試驗室加速腐蝕試驗包括交變濕熱試驗和動態接觸濕熱試驗。 交變濕熱試驗參考GB/T 2423.4-2016《電工電子產品環境試驗 第2部分:試驗方法 試驗Db:交變濕熱(12 h+12 h循環)》標準,試驗溫度為25~55℃,相對濕度>90%,試驗周期為120小時。 動態接觸濕熱試驗參考QB/T 1319-2010《氣相防銹紙》標準,試驗溫度為(49±1)℃,相對濕度≥95%,試驗周期為24小時。 試驗室加速腐蝕試驗后,對各試樣刻痕區域和非刻痕區域的腐蝕情況進行統計,結果見表2。分析試驗結果可知,在高溫高濕環境中,未刻痕區域耐蝕性明顯好于刻痕區域,這說明激光刻痕工藝明顯降低了取向硅鋼表面耐蝕性能;3個生產批次鋼板的平均銹蝕比例分別為4.0%,100.0%,97.5%,最大相差25倍,這也說明取向硅鋼激光刻痕工藝穩定性和質量一致性較差。 表2 裸片耐蝕性試驗結果

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414