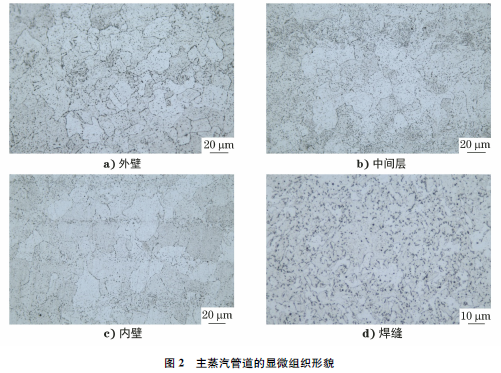

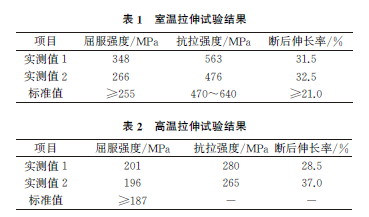

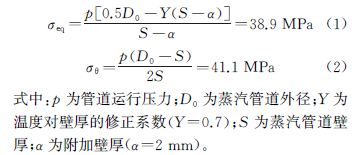

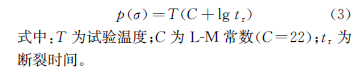

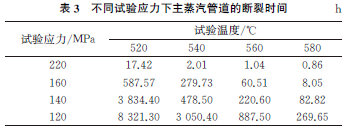

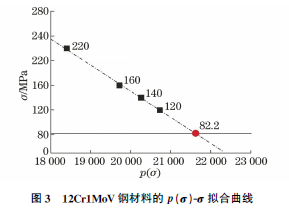

12Cr1MoV鋼的生產工藝成熟,各項力學性能指標穩定,價格較低,具有良好的焊接性能、抗氧化性能和組織熱穩定性,是制造高溫、高壓管道和受熱面管等承壓部件的首選材料。12Cr1MoV鋼正常供貨狀態一般為正火+回火,正常組織為鐵素體+珠光體或鐵素體+貝氏體。在500~580℃的服役溫度下長期運行,12Cr1MoV鋼組織中的珠光體會發生球化現象,使材料逐漸劣化,甚至失效。在長期高溫服役的過程中,該材料不可避免地會發生劣化,影響電站鍋爐等高溫承壓設備的安全、可靠運行。目前,相關研究大多集中在爐管的開裂原因分析、蠕變性能研究和剩余壽命評估等方面,而對材料在長期高溫服役后的組織轉變,以及該轉變對管道材料力學性能和剩余壽命影響的研究較少。來自浙江省特種設備科學研究院和浙江省特種設備安全檢測技術研究重點實驗室的陳興陽、周陽、宋俊俊等研究人員對長期高溫服役后電站主蒸汽管道的顯微組織進行分析,并研究了管道的顯微組織、力學性能與爐管剩余壽命的關系,為預防管道出現劣化提供理論依據。 1 試驗材料與方法 試驗材料取自某公司電站主蒸汽管道的一段,該管道在定期檢驗過程中發現材料珠光體球化嚴重,現場金相檢驗發現材料的珠光體球化級別達到5級,該管道參數為:管徑為175mm,壁厚為22mm,材料為12Cr1MoV鋼,設計溫度為557.75℃,設計壓力為11.5MPa,服役溫度為540℃,服役壓力為10.5MPa,累計運行18a。對割管材料進行取樣,并分別進行金相檢驗、力學性能測試和高溫蠕變持久試驗。 分別在蒸汽管道母材、焊縫附近位置取金相檢驗試樣,取樣位置如圖1所示。對所取試樣進行打磨、拋光后,用4%(體積分數)硝酸乙醇熔液進行腐蝕,利用光學顯微鏡分別觀察管道外壁、中間層、內壁、焊縫區域的顯微組織。在管道母材的縱向取樣,用萬能疲勞試驗機對試樣進行室溫(20.1℃)和高溫(540℃)拉伸試驗,每組試驗取2個試樣。在管道母材的縱向取樣,用高溫蠕變持久試驗機測試試樣的高溫蠕變持久強度,測試應力為120~220MPa,測試溫度為520~580℃,溫度間隔為20℃。 2 試驗結果與分析 2.1 金相檢驗 主蒸汽管道的顯微組織形貌如圖2所示,根據DLT 773—2016 《火電廠用12Cr1MoV鋼球化評級標準》和GB/T 6394—2017 《金屬平均晶粒度測定方法》,對主蒸汽管道的珠光體球化等級和晶粒度進行評級。發現該蒸汽管道已經嚴重球化,球化等級為5級,晶粒度等級為6.5級,顯微組織為鐵素體+球化體;該蒸汽管道內壁、中間層、外壁組織的球化程度、晶粒度等級均一致。 2.2 拉伸試驗 室溫拉伸試驗結果如表1所示,可知在室溫環境下,該管道母材的屈服強度為266~348MPa,抗拉強度為476~563MPa,斷后伸長率為31.5%~32.5%,滿足GB/T 5310—2017 《高壓鍋爐用無縫鋼管》的規定,但屈服強度較低且接近標準規定下限,說明球化對材料的室溫力學性能有較大影響。 高溫拉伸試驗結果如表2所示,可知在高溫環境下,管道的屈服強度為196~201MPa,抗拉強度為265~280MPa,斷后伸長率為28.5%~37.0%,滿足GB/T 5310—2017的規定,但屈服強度較低且接近標準規定下限,說明球化對材料的高溫力學性能有較大影響,原因是球化珠光體導致材料的屈服強度降低,在熱力學驅動力的作用下,球化珠光體的片層間距增大,晶粒尺寸變大,晶界總長度減小,晶界強化作用減弱;碳化物的析出導致固溶強化效果減弱,不斷聚集長大的碳化物引起局部應力集中,最終導致材料的高溫抗拉強度、屈服強度降低。 3 管道剩余壽命計算 蒸汽管道直管段的內壓應力(σeq)和環向應力(σθ)的計算方法分別如式(1)~(2)所示。 蒸汽管道計算應力取蒸汽管道內壓應力和環向應力的最大值,因此蒸汽管道計算應力取σθ。在預測剩余壽命時,考慮到蒸汽管道運行的波動變化以及管道厚度不均勻等因素,管道的計算應力必須給定一個合適的安全系數(2.0),因此,該蒸汽管道的計算應力為82.2MPa。 根據高溫持久強度性能測試數據分析,采用L-M參數[p(σ)]方程建立壽命評估模型,計算該蒸汽管道的剩余壽命,該方法是已普遍應用且相對可靠的剩余壽命評估方法。12Cr1MoV鋼的L-M參數方程如式(3)所示。 表3為不同試驗應力(σ)下主蒸汽管道的斷裂時間,通過試驗應力-試驗溫度-斷裂時間之間的關系得到p(σ)-σ擬合曲線(見圖3)。 12Cr1MoV鋼材料的高溫性能比較穩定;圓點為計算應力(82.2MPa)下擬合線中對應的數據點,該點對應的p(σ)=21619.0。將p(σ)=21619.0,T =813K(蒸汽管道的工作溫度)代入式(3),可得tr=39051h,約為4.45a。 4 結論與建議 4.1 結論 (1) 長期高溫服役后,該蒸汽管道材料組織已發生嚴重球化,球化等級為5級,組織為鐵素體+碳化物,蒸汽管道內壁、中間層、外壁組織的球化程度、晶粒度等級均一致。 (2) 該蒸汽管道室溫、高溫力學性能均符合標準規定,但是室溫、高溫屈服強度均較低,且接近標準規定下限值,原因是晶粒尺寸變大,晶界總長度減小,晶界強化作用減弱,碳化物的析出導致固溶強化效果減弱,最終導致材料的高溫抗拉強度、高溫屈服強度大幅降低。 (3) 在工作壓力為10.5MPa(計算應力為82.2MPa),工作溫度為540℃的條件下,該蒸汽管道的剩余壽命約為4.45a。 4.2 建議 建議該蒸汽管道在4a內進行更換,在運行期間,加強日常檢查工作,以避免該蒸汽管道與其他管線碰撞,產生額外應力;嚴格控制工作溫度和工作壓力,對該蒸汽管道進行蠕變狀態監測、金相檢驗跟蹤等工作。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414