鎳基單晶高溫合金因其具有優異的高溫抗氧化性和高溫機械強度被廣泛應用于高要求的工業部件,如燃氣輪機葉片、噴氣發動機和航空部件[1-4]。燃氣輪機依靠連續流動的氣體為工質帶動葉片高速旋轉將燃料的化學能轉變為機械能實現運轉。化石燃料和生物燃料 (C x H y ) 的燃燒產生大量水蒸氣,因此研究水蒸氣對合金氧化行為的影響至關重要[5-10],然而現在的研究大多集中于干空氣氧化環境。

鎳基單晶高溫合金依靠在表面形成緩慢生長并具有粘附性的氧化膜以實現抗氧化的目的。常見的保護性氧化膜包括Cr2O3和Al2O3,研究[11-13]表明,使役環境中存在水蒸氣會抑制鎳基合金表面氧化膜形成元素Cr和Al的外氧化,進而加大了合金氧化速率。Wollgarten等[12]研究了Ni-14Cr-9Co合金在950 ℃空氣和含20%水蒸氣環境中的氧化行為。在干空氣中氧化20 h后,合金表面氧化產物主要為連續的Cr2O3膜。而在濕空氣中氧化后氧化膜為分層結構,氧化膜由外到內分別為NiO、Ni2CrO4和不連續的Cr2O3沉淀。Maris等[13]分析了鎳基單晶高溫合金N5和PWA 1484在1100 ℃下的氧化現象。在短時間暴露后,合金在干空氣中形成了Al2O3膜。而在濕空氣中水蒸氣抑制了表面Al2O3膜的形成,合金內部只產生Al2O3沉淀。他們認為這種現象與氫摻雜導致NiO的生長增強有關,并通過在干燥和潮濕氣體中暴露Ni-8Cr-6Al合金和純Ni樣品進行驗證。

在不改變合金成分的情況下,將合金表面納米化或者施加納米晶涂層是促進表面Cr2O3或Al2O3膜形成的有效方法[14-16]。利用磁控濺射技術可以制備出與合金基體成分相同的納米晶涂層。該涂層減緩了氧化后涂層與基體的元素互擴散問題。此外,與傳統鎳基合金涂層相比,在不增加涂層中Cr和Al含量的情況下,晶粒細化增加晶界體積分數從而促進元素擴散使得形成外部Cr2O3或Al2O3膜的臨界含量降低,促進Cr或Al的選擇性氧化[17-23]。樓翰一等[24]研究了K38G納米晶涂層在1000 ℃的高溫氧化行為,表明納米晶涂層表面形成致密的Al2O3膜,具有優異的抗氧化性。Wang等[25]在1000 ℃靜態空氣中對高溫合金N5及其納米晶進行氧化試驗,實驗表明納米晶涂層提高了高溫合金的抗氧化性和抗剝落性。時龍等[26]將DD98M合金及其納米晶涂層在900 ℃熔融Na2SO4+25%K2SO4鹽中進行腐蝕試驗,結果表明納米晶涂層表現出良好的熱腐蝕性能。但目前還沒有關于濺射納米晶涂層在中高溫水蒸氣環境中氧化行為研究的報道,這對于鎳基高溫合金及其納米晶涂層的改進和發展具有一定影響。

本文在鎳基單晶高溫合金N5表面濺射納米晶涂層,在900 ℃ O2和O2+20% (體積分數) H2O環境中對高溫合金基體及其納米晶涂層的氧化行為進行了對比研究,通過分析其氧化動力學、氧化形貌和元素分布規律,闡明合金基體和納米晶涂層在O2和O2+20%H2O環境中的氧化機理。

1 實驗方法

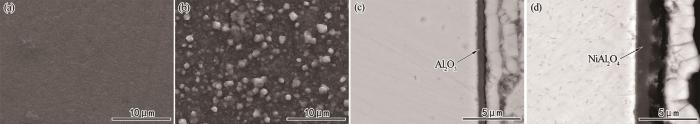

本實驗采用中國科學院金屬研究所自研的第二代鎳基高溫合金N5 (N5) 作為基體合金,名義成分 (質量分數,%) 為:Al 6.2,Cr 7.0,Co7.5,W 5.0,Ta 6.5,Mo 1.5,Re 3.0,Ni余量。合金經稀FeCl3溶液刻蝕后的表面形貌如圖1a所示。由圖可知合金由面心立方的γ基體相 (亮色區域) 和具有fcc結構的γ'強化相 (灰色區域) 組成。同時,局部區域不規則的分布著一些難溶元素 (白色顆粒)。將白色顆粒放大后如圖1b所示,由該區域的面掃圖1c和d可知,白色顆粒主要分布Ta。實驗前通過線切割將單晶合金棒加工成Φ18×2 mm的圓片,并在試樣頂部切割Φ1.5 mm小孔用于懸掛。試樣表面經SiC砂紙打磨至2000#后,用乙醇和丙酮混合溶液超聲清洗15 min,吹干備用。

圖1 合金經FeCl3溶液刻蝕后的表面背散射形貌和面掃圖

采用中頻直流磁控濺射儀濺射納米晶涂層,濺射靶材成分與基體相同,靶材尺寸為382 mm×128 mm×8 mm。樣品裝載后,將真空室抽真空至6×10-3 Pa,之后通入氬氣。濺射過程中試樣勻速旋轉以保證涂層厚度均勻。濺射參數如下:氬氣壓力為0.2 Pa,基體溫度為200 ℃,濺射功率為3000 W。

氧化實驗在恒溫管式爐中進行,測試溫度為900 ℃。實驗時,用鎳鉻絲將樣品懸掛在石英管爐腔內。通過真空循環水泵,氧氣帶動水蒸氣進入爐內來提供反應所需氣氛。通過調控水浴溫度和氧氣流速控制水蒸氣的體積分數。在氧氣環境中進行氧化實驗時不打開水浴系統,整個裝置中將不產生水蒸氣。水蒸氣實驗時設定水浴溫度為60 ℃,氧氣流量為50 mL/min,裝置中水蒸氣體積分數約為20%。在試樣氧化前,測量樣品表面積,并在精度為10-5 g的電子天平上稱量樣品的質量。然后將樣品放入管式爐恒溫區域進行氧化,每隔一定時間將樣品從爐中取出,空冷至室溫并測量其質量變化。由于樣品在實驗過程中懸掛放置,其稱量質量不包含剝落和揮發的氧化物。每組試樣選取3個平行樣品進行實驗,以保證實驗準確性。

采用X'Pert PRO型X射線衍射儀 (XRD) 對氧化后樣品的物相組成進行分析。采用Inspect F50掃描電子顯微鏡 (SEM) 觀察樣品的表面和截面顯微結構,并使用INCA XMAX能譜儀 (EDS) 分析腐蝕產物的成分和元素分布。制備截面樣品前,用化學鍍的方法在樣品表面沉積一層薄的鎳以保護氧化膜,并將鍍鎳的樣品嵌入到環氧樹脂中。

2 實驗結果

2.1 納米晶涂層的微觀結構

圖2為濺射納米晶涂層的表面和截面形貌。如圖2a所示,涂層表面為“菜花”狀形貌。圖2b為試樣經液氮浸過后得到的脆性斷口形貌,涂層的全貌結構呈現柱狀結構,排列均勻且致密。涂層截面的背散射圖片如圖2c所示,涂層與基體界面結合良好,涂層內部沒有孔隙和裂紋。厚度約為23 μm。圖2d為涂層表面的TEM圖,由圖可知涂層晶粒尺寸分布較均勻,晶粒尺寸分布范圍為10~60 nm,平均晶粒尺寸為25 nm。晶粒內部和晶界存在大量缺陷,如堆垛層錯。沉積態涂層的電子衍射分析結果如圖2e所示,由于晶粒過于細小,電子衍射呈現連續的環狀,對衍射環進行分析,發現涂層為γ/γ′相。

圖2 濺射納米晶涂層的表面和截面形貌

2.2 氧化動力學

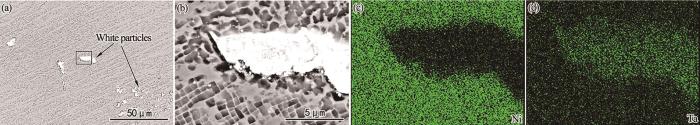

圖3為N5及其納米晶涂層在900 ℃ O2和O2+20%H2O環境中氧化100 h的動力學曲線。在初始5 h內,N5合金在O2+H2O環境中質量增重較大,增重為0.12 mg/cm2,約為在O2中氧化增重的1.7倍。之后質量逐漸增加,直到80 h時質量減少,表明氧化過程中出現氧化膜剝落的現象。之后到100 h質量繼續增加。而在O2中氧化,基體合金質量呈增長趨勢,沒有出現質量減少的現象。氧化100 h后,基體在O2中氧化增重為0.18 mg/cm2,在O2+H2O中氧化增重為0.23 mg/cm2,在O2+H2O中氧化的增量約是在O2中氧化的1.2倍。值得注意的是,基體在O2+H2O中氧化膜出現剝落情況,因此該增重不代表實際氧化膜增量。納米晶涂層在O2和O2+H2O中氧化后,質量逐漸增加。隨著氧化時間達到100 h后,在O2中氧化增重為0.11 mg/cm2,在O2+H2O中增重為0.17 mg/cm2。由上述結果可知,水蒸氣的存在加速了合金和涂層的氧化。同時,與基體氧化增重相比,納米晶涂層在O2和O2+H2O中的增重均低于基體合金氧化增重,且未發現質量減少現象,說明納米晶涂層提高了合金的抗氧化性能,同時涂層具有良好的抗剝落性能,對合金基體起到了一定的保護作用。

圖3 N5及其納米晶涂層在900 ℃下O2和O2+H2O氣氛中氧化100 h的動力學曲線

2.3 氧化形貌和相組成

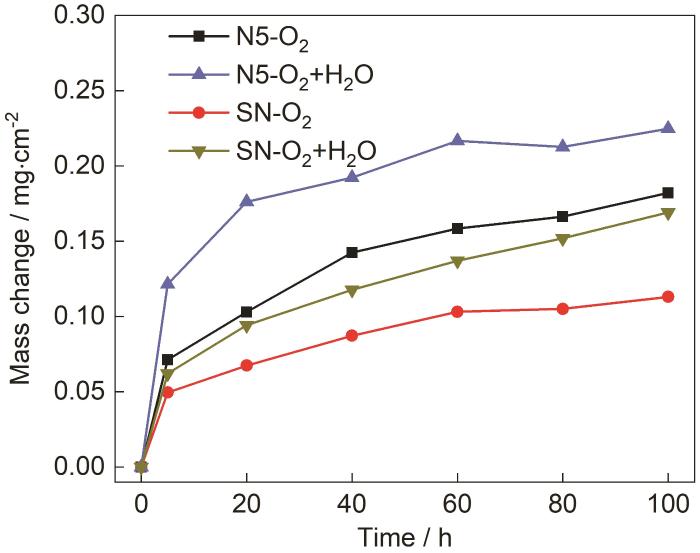

N5及其納米晶涂層在900 ℃ O2和O2+20%H2O環境中氧化100 h后的掠入射X射線衍射圖譜如圖4所示。合金基體在O2中氧化,表面形成NiO和少量Ta的氧化物。在O2+H2O中基體表面僅檢測到單一的NiO。納米晶涂層在兩種氧化環境下均檢測到明顯的基體峰γ/γ′,說明生成的氧化膜較薄。在O2中氧化后表面的氧化產物為Al2O3。而在O2+H2O中氧化后的氧化產物除NiAl2O4,還檢測到少量Al2O3。

圖4 N5及其納米晶涂層在900 ℃下O2和O2+H2O氣氛中氧化100 h后表面的X射線衍射圖譜

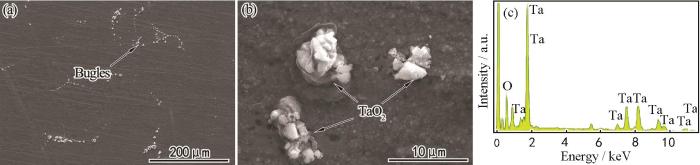

圖5為合金基體在900 ℃ O2中氧化100 h后的表面形貌。如圖5a所示,合金基體在O2中氧化100 h后,氧化產物表面大部分較平整,但局部區域彌散分布著一些球形瘤狀凸起。瘤狀產物放大后如圖5b所示,瘤狀產物疏松并伴隨有裂紋。通過EDS結果可知 (圖5c),該瘤狀產物具有較高含量的Ta和O。結合XRD可知,該氧化產物為TaO2。如圖1所示,大量難溶元素Ta不均勻分布在合金表面,其在高溫下被氧化為TaO2。表面較平整區域具有較高含量的Ni和O,氧化產物為NiO。

圖5 N5合金在900 ℃下O2中氧化100 h后的表面微觀形貌及EDS分析

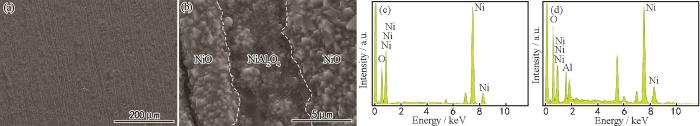

圖6a為合金基體在900 ℃ O2+20%H2O環境中氧化100 h后的表面形貌。區別于O2中的氧化表面,氧化產物瘤狀凸起較少。由圖6b局部放大圖可知,局部區域氧化膜發生了剝落,剝落區域露出內部氧化產物。經EDS分析可知表面氧化產物為NiO (圖6c),內部氧化產物主要為NiAl2O4 (圖6d)。

圖6 N5合金在900 ℃ O2+H2O氣氛中氧化100 h后的表面微觀形貌及EDS分析

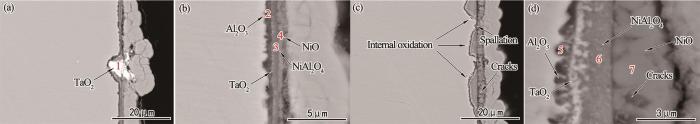

圖7為合金基體分別在900 ℃ O2和O2+20% H2O環境中氧化100 h后的截面微觀形貌。圖7a為合金基體在900 ℃ O2中氧化后的截面顯微照片,圖中包含貫穿氧化膜的白色氧化產物,對其進行EDS分析,結合表1可知其具有較高含量的Ta和O,與圖5b中的瘤狀氧化產物相對應,為TaO2。氧化膜局部放大如圖7b所示,從氧化膜表面到氧化膜/基體界面,存在多層氧化產物。結合XRD以及表1結果可知,外層淺灰色氧化層含有較高含量的Ni和O,為NiO。次外層深灰色氧化層除了含有較高含量的Ni和O,還具有較高含量的Al,由此可知次外層氧化產物為NiAl2O4。在次外層氧化膜靠近內層氧化膜部分彌散分布著許多白色顆粒,經分析可知白色顆粒為Ta的氧化物。內層黑色氧化膜具有較高的Al和O,其氧化產物為Al2O3。圖7c為合金基體在900 ℃ O2+H2O環境中氧化后的截面顯微照片,外層氧化膜和基體界面形成島狀內氧化區,外層氧化膜存在許多裂紋和孔洞。氧化區局部放大圖如圖7d所示,結合表1可知,外層疏松多孔的氧化膜為NiO,島狀內氧化區由外氧化膜到基體界面,依次為深灰色氧化產物NiAl2O4,白色顆粒組成的條帶狀氧化產物TaO2和黑色氧化產物Al2O3。

圖7 N5合金在900 ℃下O2和O2+H2O氣氛中氧化100 h后的截面微觀形貌圖

表1 圖7中1~7點EDS分析

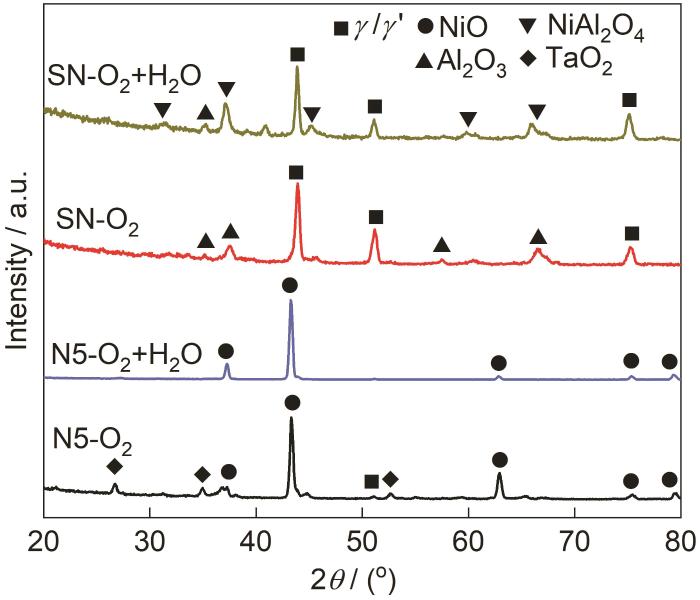

圖8為濺射納米晶涂層在900 ℃ O2和O2+20% H2O環境中氧化100 h后的微觀表面和截面形貌。如圖8a所示,納米晶涂層在O2中氧化100 h后,氧化表面較平整且沒有裂紋。結合EDS和XRD分析,涂層表面氧化產物為Al2O3。圖8c為截面照片,氧化膜致密內部無裂紋等缺陷,且氧化膜為單層結構,結合XRD結果分析可得氧化產物為單一成分的Al2O3。氧化膜厚度約為0.5 ?m。圖8b為涂層在O2+H2O環境中氧化100 h后的表面形貌圖,涂層表面均勻分布顆粒狀氧化物,表面未發現裂紋。對比涂層在O2中氧化后的表面可發現水蒸氣存在明顯增大了氧化物顆粒粒徑。通過圖8d的截面照片可以看出氧化膜由單層黑色平整氧化產物組成。對其進行EDS分析可知,氧化產物為NiAl2O4。氧化膜厚度約為1 ?m,其厚度約為O2中氧化膜厚度的2倍。

圖8 納米晶涂層在900 ℃下O2和O2+H2O氣氛中氧化100 h后的表面和界面形貌圖

3 分析與討論

由上述實驗結果可知,納米晶涂層在O2和O2+20%H2O環境中氧化都有效提高了合金基體的抗氧化性能。同時相較于O2環境,水蒸氣增大了涂層和基體的氧化速率,降低氧化膜粘附性并影響氧化膜組成。下面將結合上述分析結果,討論合金和納米晶涂層在O2和O2+H2O環境中的氧化機理。

3.1 合金和納米晶涂層在O2環境中的氧化機理

如圖3所示,基體在900 ℃ O2中氧化100 h后氧化膜為分層結構,外層為NiO,內層為Al2O3,兩層之間為NiAl2O4。而納米晶涂層在900 ℃ O2中氧化后表面氧化膜為Al2O3 (圖4和8)。根據Wagner[27]理論,當涂層內的Al含量超過一個臨界值時表面將形成外部Al2O3膜,這個臨界判據用 式 (1) 表示:

其中,NODO是氧在合金中的滲透率,DAl是Al的擴散系數,g*是由Al2O3體積分數決定的因子,VM和分別是涂層和Al2O3的摩爾體積。由 式 (1) 可知,增加涂層內Al含量或降低其臨界值有利于促進外部Al2O3膜的形成。而Al形成外部Al2O3氧化膜的臨界濃度隨Al擴散系數的增加或晶界數量的增加而降低。通過磁控濺射獲得的涂層晶粒尺寸為納米等級,它包含較大的晶界體積分數和缺陷,這些晶界成為Al、O等元素的快速擴散通道,有利于促進Al的選擇性氧化,因此納米晶涂層表面形成一層保護性的Al2O3膜。而單晶合金毫米級的晶粒尺寸使得其內部Al含量不足以在其表面形成完整的Al2O3膜,因此在合金表面優先形成一層連續的NiO膜,降低Ni的活度和合金/氧化膜界面的平衡氧分壓。Al2O3平衡氧分壓遠低于NiO,在合金/氧化膜界面形成連續Al2O3膜。NiO和Al2O3反應生成NiAl2O4。Al2O3膜因具備較低的擴散系數、極低的標準Cibbs自由能、適中的 (1.2~1.6) 氧化物與金屬的體積比 (PBR),被認為是一種較理想的抗氧化膜,因此納米金涂層在O2中氧化表現出較合金更優的抗氧化性。

3.2 合金和納米晶涂層在O2+H2O環境中的氧化機理

根據文獻報道,當氧化環境中含有水蒸氣時,相比于O2分子,H2O分子被認為是主要的氧化劑[28]。氧化時,H2O分子吸附至金屬表面,然后分解成OH-和/或O2-,進而和金屬反應生成氧化物。研究表明[29],H2O分子分解消耗的能量小于O2分子,其分解更易發生。同時,相比于O2-,OH-的半徑更小[30],在相同溫度下擴散速率更快。因此與O2分子相比,H2O分子在高溫下具有更強的氧化性。

如圖7d所示,基體在O2+H2O中氧化后,氧化膜組成與O2中氧化相同,但氧化膜更厚,在氧化膜/基體界面形成島狀內氧化區,甚至氧化表面出現裂紋和剝落。而在O2+H2O環境中氧化后,納米晶涂層表面氧化膜為NiAl2O4 (圖8d)。這些現象與水蒸氣誘發氫摻雜促進NiO生長增強有關。在O2+H2O環境下,水蒸氣吸附在合金基體或涂層表面,與Ni發生如下反應:

由于Ni的擴散比氧的擴散快,在氧化時Ni2+向外擴散,與表面的水蒸氣發生反應生成NiO和H2。H2大部分解離為H+,解離的H原子一部分與O2重新結合形成新的H2O,另一部分以H2的形式脫附,還有一部分H原子固溶在金屬基體和氧化膜中[31],并在氧化膜/金屬界面處聚集形成H2分子,引發表面氧化膜鼓泡與開裂,最終導致氧化膜剝落。Maris等[13]認為H2O中的H可固溶在NiO中,通過反應使陽離子空位濃度增加,進而使鎳通過NiO的傳輸增加。所以溶于氧化膜中的H將通過以下反應增加陽離子空位濃度:

陽離子空位濃度升高,促進Ni的向外擴散。在初始5 h氧化時,在O2+H2O環境中合金表面氧化產物質量增加速率更快,在表面快速形成一層NiO氧化膜。H2和H2O穿過表面氧化層到達氧化膜/基體界面,與界面發生于氣體界面相似的反應,反應后將會產生過量的陽離子空位,隨著氧化的進行,空位復合使內外氧化層界面出現空洞或孔隙。由于微裂紋的不斷形成,少量的水蒸氣可以通過微裂紋直接進入氧化膜/基體界面。由于在氧化膜/基體界面氧分壓降低,氧的濃度和擴散系數隨著氧分壓的降低而降低,最終在氧化膜/基體界面向基體方向形成島狀的內氧化區,內氧化區成分依次為NiAl2O4和Al2O3。

相比于合金,納米晶涂層在O2+H2O環境中形成尖晶石相的瞬態氧化階段延長,因此納米晶涂層表面主要為NiAl2O4氧化膜。尖晶石結構的氧化產物AB x O y 在高溫環境下擁有一定的抗氧化能力。在本次研究中,由于金屬陽離子在NiAl2O4的擴散速率低于NiO,因此試樣外層形成的氧化產物按抗氧化性能的優劣排序為NiO<NiAl2O4<Al2O3,因此無論在O2還是O2+20%H2O環境中氧化,納米晶涂層都顯著的提高了合金在高溫環境下的抗氧化性能。

4 結論

(1) N5單晶合金在O2和O2+20vol.%H2O中氧化后表面都形成了外層NiO、中間層NiAl2O4和內層Al2O3的分層氧化膜;但在O2+H2O中氧化時,氧化速率較大,而且外層氧化膜發生剝落。

(2) 納米晶涂層顯著提高了合金的抗高溫氧化性能,在O2中表面形成Al2O3,而在O2+20vol.%H2O中形成NiAl2O4。但無論在O2還是O2+H2O中氧化,納米晶涂層都沒有產生開裂和剝落,起到了良好的保護作用。

(3) 水蒸氣加快了N5合金和涂層的氧化速率,促進了合金表面氧化膜的開裂和剝落,并且影響了氧化膜的組成和結構。

參考文獻

1 Wu Y, Narita T. Oxidation behavior of the single crystal Ni-based superalloy at 900 ℃ in air and water vapor [J]. Surf. Coat. Technol., 2007, 202: 140

doi: 10.1016/j.surfcoat.2007.05.018

2 Park S J, Seo S M, Yoo Y S, et al. Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys [J]. Corros. Sci., 2015, 90: 305

doi: 10.1016/j.corsci.2014.10.025

3 Wang X Y, Xin L, Wang F H, et al. Influence of sputtered nanocrystalline coating on oxidation and hot corrosion of a nickel-based superalloy M951 [J]. J. Mater. Sci. Technol., 2014, 30: 867

doi: 10.1016/j.jmst.2014.01.001

4 Qiu P P, Shu X Y, Hu L L, et al. Research progress of Pt-modified aluminide coating on Nickel-base superalloys [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 186

4 邱盼盼, 舒小勇, 胡林麗 等. Pt改性鎳基高溫合金鋁化物涂層研究進展 [J]. 中國腐蝕與防護學報, 2022, 42: 186

5 Saunders S R J, Monteiro M, Rizzo F. The oxidation behaviour of metals and alloys at high temperatures in atmospheres containing water vapour: a review [J]. Prog. Mater. Sci., 2008, 53: 775

doi: 10.1016/j.pmatsci.2007.11.001

6 Zhu D D, Wang X L, Zhao J, et al. Effect of water vapor on high-temperature oxidation of NiAl alloy [J]. Corros. Sci., 2020, 177: 108963

doi: 10.1016/j.corsci.2020.108963

7 Yan K, Guo H B, Gong S K. High-temperature oxidation behavior of minor Hf doped NiAl alloy in dry and humid atmospheres [J]. Corros. Sci., 2013, 75: 337

doi: 10.1016/j.corsci.2013.06.017

8 Chandra-Ambhorn S, Saranyachot P, Thublaor T. High temperature oxidation behaviour of Fe-15.7 wt.% Cr-8.5wt.%Mn in oxygen without and with water vapour at 700 ℃ [J]. Corros. Sci., 2019, 148: 39

doi: 10.1016/j.corsci.2018.11.023

9 Cao J Y, Fang Z G, Li L, et al. Corrosion behavior of domestic galvanized steel in different water environment: fresh water and salt water [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 169

9 曹京宜, 方志剛, 李亮 等. 國產鍍鋅鋼在不同水環境中的腐蝕行為: I淡水和鹽水 [J]. 中國腐蝕與防護學報, 2021, 41: 169

10 Liu Y C, Zhong X K, Hu J Y. Characteristics and mechanisms of elemental sulfur induced corrosion of sulfur-resistant steels in wet flow CO2 environment [J]. J. Chin. Soc. Corros. Prot., 2022, 42: 369

10 劉毅超, 鐘顯康, 扈俊穎. 濕氣環境中抗硫鋼的元素硫腐蝕特征及腐蝕機理 [J]. 中國腐蝕與防護學報, 2022, 42: 369

11 Zhao W, Gleeson B. Assessment of the detrimental effects of steam on Al2O3-scale establishment [J]. Oxid. Met., 2015, 83: 607

doi: 10.1007/s11085-015-9541-8

12 Wollgarten K, Galiullin T, Nowak W J, et al. Effect of alloying additions and presence of water vapour on short-term air oxidation behaviour of cast Ni-base superalloys [J]. Corros. Sci., 2020, 173: 108774

doi: 10.1016/j.corsci.2020.108774

13 Maris-Sida M C, Meier G H, Pettit F S. Some water vapor effects during the oxidation of alloys that are α-Al2O3 formers [J]. Metall. Mater. Trans., 2003, 34A: 2609

14 Wang J L, Chen M H, Zhu S L, et al. Ta effect on oxidation of a nickel-based single-crystal superalloy and its sputtered nanocrystalline coating at 900-1100 ℃ [J]. Appl. Surf. Sci., 2015, 345: 194

doi: 10.1016/j.apsusc.2015.03.157

15 Sun W Y, Chen M H, Bao Z B, et al. Breakaway oxidation of a low-Al content nanocrystalline coating at 1000 ℃ [J]. Surf. Coat. Technol., 2019, 358: 958

doi: 10.1016/j.surfcoat.2018.12.034

16 Yang S S, Wang Y Q, Chen M H, et al. Oxidation behavior of Al/Y co-modified nanocrystalline coatings with different Al content on a nickel-based single-crystal superalloy [J]. Corros. Sci., 2020, 170: 108700

doi: 10.1016/j.corsci.2020.108700

17 Liu Z Y, Gao W, Dahm K L, et al. Oxidation behaviour of sputter-deposited Ni-Cr-Al micro-crystalline coatings [J]. Acta Mater., 1998, 46: 1691

doi: 10.1016/S1359-6454(97)00346-7

18 Geng S J, Wang F H, Zhang S. Cross-sectional oxide distribution of cast IN738 and its sputtered coating at 1000 ℃ [J]. Surf. Coat. Technol., 2003, 167: 161

doi: 10.1016/S0257-8972(02)00909-X

19 Wang F, Tian X, Li Q, et al. Oxidation and hot corrosion behavior of sputtered nanocrystalline coating of superalloy K52 [J]. Thin Solid Films, 2008, 516: 5740

doi: 10.1016/j.tsf.2007.07.131

20 Cheruvu N S, Wei R, Gandy D W. Influence of thermal exposure on the stability of metastable microstructures of sputter deposited nanocrystalline 304 and 310 stainless steel coatings [J]. Surf. Coat. Technol., 2010, 205: 1211

doi: 10.1016/j.surfcoat.2010.10.035

21 Yang L L, Wang J L, Yang R Z, et al. Oxidation behavior of a nanocrystalline coating with low Ta content at high temperature [J]. Corros. Sci., 2021, 180: 109182

doi: 10.1016/j.corsci.2020.109182

22 Yang S S, Yang L L, Chen M H, et al. Understanding of failure mechanisms of the oxide scales formed on nanocrystalline coatings with different Al content during cyclic oxidation [J]. Acta Mater., 2021, 205: 116576

doi: 10.1016/j.actamat.2020.116576

23 Yang L L, Chen M H, Wang J L, et al. Diffusion of Ta and its influence on oxidation behavior of nanocrystalline coatings with different Ta, Y and Al contents [J]. Corros. Sci., 2017, 126: 344

doi: 10.1016/j.corsci.2017.07.017

24 Lou H Y, Chen G F. High temperature oxidation behavior of nanocrystalline Ni-Cr-Al super alloys [J]. Corros. Sci. Prot. Technol., 2003, 15: 147

24 樓翰一, 陳國鋒. Ni-Cr-Al納米晶合金在1000 ℃的高溫氧化行為 [J]. 腐蝕科學與防護技術, 2003, 15: 147

25 Wang J L, Chen M H, Yang L L, et al. Comparative study of oxidation and interdiffusion behavior of AIP NiCrAlY and sputtered nanocrystalline coatings on a nickel-based single-crystal superalloy [J]. Corros. Sci., 2015, 98: 530

doi: 10.1016/j.corsci.2015.05.062

26 Shi L, Xin L, Wang F H, et al. Influences of nanocrystalline coating on hot corrosion behavior of DD98M alloy [J]. China Surf. Eng., 2017, 30(5): 1

26 時龍, 辛麗, 王福會 等. 納米晶涂層對DD98M合金熱腐蝕行為的影響 [J]. 中國表面工程, 2017, 30(5): 1

27 Wagner C. Reaktionstypen bei der oxydation von legierungen [J]. Zeit. Elektrochem. Berichte Buns. Phys. Chem., 1959, 63:772

28 Tomozawa M. Water diffusion in silica glass and wet oxidation of Si: an interpretation for the high speed of wet oxidation [J]. J. Electrochem. Soc., 2011, 158: G115

doi: 10.1149/1.3560037

29 ?kermark T, Hultquist G. Oxygen exchange in oxidation of an Fe-20Cr-10Al alloy in ~10 mbar O2/H2O-gas mixtures at 920 ℃ [J]. Oxid. Met., 1997, 47: 117

doi: 10.1007/BF01682374

30 Henry S, Mougin J, Wouters Y, et al. Characterization of chromia scales grown on pure chromium in different oxidizing atmospheres [J]. Mater. High Temp., 2000, 17: 231

doi: 10.1179/mht.2000.17.2.008

31 Zhang Y, Pint B A, Haynes J A, et al. The effect of water vapor on the oxidation behavior of CVD iron-aluminide coatings [J]. Oxid. Met., 2004, 62: 103

doi: 10.1023/B:OXID.0000038788.02094.cb

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414