根據歐洲鋁協的數據表明,汽車質量每減重100 kg,每百公里可節約0.6 L燃油。若整車質量降低10%,燃油效率可提高6%~8%。并且整車質量的降低,對于車輛的燃油經濟性、操控穩定性、碰撞安全性等均大有益處。尤其重型卡車的輕量化,其意義更加直觀地體現在提高運輸效率、減少資源消耗的戰略意義。對于客戶而言,目前按照質量繳費的情況,直接節約了燃油成本,提高裝載能力,經濟效益明顯。

鋁合金材料密度約為鋼材的1/3,輕量化效果明顯。目前國內重卡的鋁合金應用主要在油箱、輪轂、變速器殼體及相關非主要承載支架等,但對于車架主體結構的鋁合金研究較少,本文通過對6×4牽引車車架鋁合金車架方案的探索及優化,在滿足強度、剛度性能的前提下,方案可直接指導后續的工程設計及試制。

牽引車車架為主要的安裝基體和最關鍵的承載部件,其整體強度、剛度為最重要的性能要求。基于目前某量產車型車架,對車架主體縱梁、橫梁、鞍座安裝板(波紋板)進行鋁合金方案的設計及優化,在一定設計邊界的約束下,主要是車架縱梁的內寬要求,從而可以滿足發動機、變速器的安裝尺寸要求。最大程度地借用原有車型的其他相關系統零件,降低后續的試制成本,又可以達到后續整車耐久試驗的目標。

如圖1所示,原鋼制車架質量為690 kg,此次鋁合金的輕量化方案針對車架的主體縱梁、連接板、鞍座波紋板、橫梁,不考慮車架相關鑄件及附件安裝支架。

相比鋼材,雖然鋁合金材料的密度較小,輕量化效果顯著,但其彈性模量也約為鋼材的1/3,這樣也就導致其整體剛度性能目標的達成存在較大挑戰。初版鋁合金設計思路:利用有限元仿真分析手段,在原鋼制車架的基礎上,將縱梁及橫梁直接替換為鋁合金材料,厚度為原鋼材的2倍,以其整體剛度性能為導向,對比分析初步評估鋁合金車架的剛度性能水平,為后續的結構優化提供數據支撐及參考。

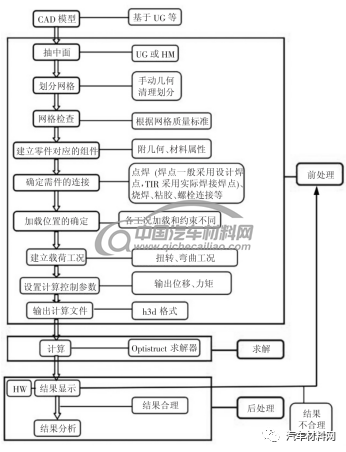

車架有限元模型建模及分析標準按照企業內部標準,包含對于分析軟件、邊界加載、網格尺寸、后處理方法、連接等要求,在本文中不展開說明。基本剛度分析流程如圖2所示。

圖1 原鋼制車架結構示意圖

圖2 車架剛度仿真分析流程圖

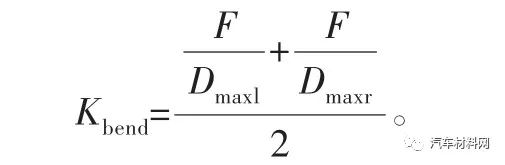

對車架整體剛度進行有限元分析,主要評估其整體彎曲剛度、前部彎曲及后部彎曲剛度性能,按照如下公式進行剛度的計算:

1)車架整體彎曲剛度計算公式。

式中:Kbend為車架整體彎曲剛度,N/mm;F為左右縱梁載荷之和,N;Dmaxl、Dmaxr分別為左、右側縱梁的側面Z向最大位移,mm。

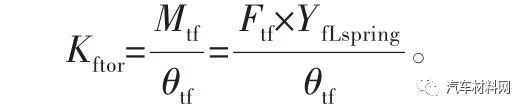

2)車架前扭剛度計算公式。

式中:Kftor為車架的前扭剛度,(N·m)/(°);Mtf為前扭工況的力矩,N·m;Ftf為前扭工況單邊載荷,N;YfLspring為前板簧(中線)距離,m;θtf為前端扭轉角,(°)。

3)車架后扭剛度計算公式。

式中:Krtor為車架的后扭剛度,(N·m)/(°);Mtr為后扭工況的力矩,N·m;Ftr為后扭工況單邊載荷,N;YrLspring為后板簧(中線)距離,m;θtr為后端扭轉角,(°)。

初版剛度分析結果如表1所示。

表1 初步剛度分析結果

以鋼制車架剛度性能作為鋁合金輕量化車架的性能目標。根據分析結果,與原鋼制車架相比,初版鋁合金方案彎曲剛度下降42%,前部扭轉剛度下降14%,后部扭轉剛度性能水平與鋼制車架基本持平。因此,后續主要針對車架整體彎曲剛度進行結構的優化。

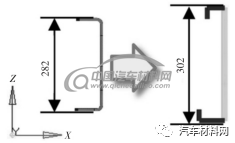

縱梁的結構設計對于彎曲剛度性能的達成最為關鍵,橫梁貢獻量相對有限。因此選取的優化方向為提升縱梁的Z向截面尺寸,從而提高抗彎性能。在綜合考慮工藝、裝配、布置的要求,最終確認可行的針對彎曲剛度的結構優化方案如下:

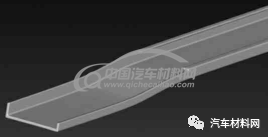

1)方案1。縱梁Z向截面尺寸增加,厚度優化、截面由U形改為C形,縱梁截面優化方案1如圖2所示。

圖2 鋁合金車架縱梁截面優化方案1

2)方案2。在優化方案1的基礎上,在縱梁上翼面增加2 塊U 形 加 強 蓋板,從而達到增加Z向截面尺寸、提升整體彎曲剛度性能的目標。縱梁截面優化方案2如圖3所示。

經過仿真分析驗證,綜合方案1、方案2,鋁合金車架剛度性能可以達到鋼制車架水平,認為剛度能夠滿足性能要求。

圖3 鋁合金車架縱梁截面優化方案2

車架作為牽引車的重要結構部件,其強度性能直接關系到工作工況下的可靠性。車架的主要功能就是作為安裝承載平臺將其他各部件連接起來,起著車輛骨架的作用[1-3]。

對于本文的車架整體強度性能,主要通過重載彎曲、重載起步、普通制動、緊急制動、普通制動、緊急轉向、左前輪扭轉、左后輪扭轉等8個工況進行仿真分析來評估。

車架強度分析模型如圖4所示,模型對懸架、相關子系統附件進行了適當簡化。

圖4 車架強度仿真分析模型

在剛度方案的基礎上經過多輪強度分析及優化,車架強度安全系數能夠達到性能要求,在此主要舉例介紹基于強度性能的波紋板結構的最終鋁合金輕量化方案,如圖5所示。

圖5 波紋板最終狀態鋁合金輕量化方案

波紋板作為牽引車與掛車的連接安裝位置,其結構強度性能尤其關鍵。在原鋼制波紋板的基礎上,在保證裝配要求的前提下,最終的鋁合金方案考慮了零件的輕量化、工藝的可行性和強度性能要求。零件采用擠壓工藝成型,多種厚度組合的方式,單個零件由原來的鋼制36 kg降低到20 kg,減重44%。

車架橫梁采用鋁合金擠壓工藝,由原 來 的2 個U 形 零件,合并成為1個圓管梁。該橫梁的連接板改為鑄鋁結構,減少零件數量,并且綜合考慮了布置要求及性能要求。

圖6 車架橫梁、連接板鋁合金方案

原鋼制車架總質量為690 kg,輕量化鋁合金方案對車架縱梁、橫梁、連接板、波紋板零件材料進行替換及結構優化,質量降低到468 kg。其未對相關鑄件進行鋁合金方案的替換,減重效果顯著。具體性能分析結果如表2所示。

表2 最終剛度分析結果

相比原鋼制車架,整體彎曲剛度提升4.2%,前部扭轉剛度提升16.2%,后部扭轉剛度提升15.3%,車架剛度性能滿足性能要求。

對于車架縱梁、橫梁、連接板,為了保證輕量化鋁合金車架的強度性能,參考原鋼制車架安全系數情況(最小安全系數為1.75),選取1.9的安全系數作為目標值,鋁合金方案滿足強度目標要求。鋁合金材料牌號選擇6082-T6。

波紋板強度分析以橫向對比為主,安全系數不低于鋼制車架為性能目標,方案滿足性能要求。

表3 縱梁強度安全系數分析結果

表4 橫梁強度安全系數分析結果

表5 連接板強度安全系數分析結果

研究車型縱梁前部內寬需要經過彎折工藝,從而達到滿足發動機布置的要求。因此縱梁的鋁合金彎折工藝的可行性也是我們需要面對的關鍵問題點。縱梁前部設計如圖7所示。

由于考慮縱梁前部的彎折工藝,在C形截面的基礎上,縱梁前部刪除部分翻邊,改為U 形截面。

表6 鞍座波紋板強度安全系數分析結果

圖7 縱梁前部結構設計

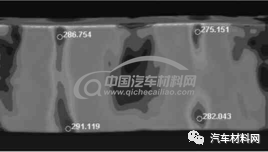

圖8 縱梁前部折彎工藝CAE仿真分析

通過CAE 仿真的成型性分析,采用6082 -T6材料進行折彎,零件未出現開裂,滿足工藝設計要求,仿真分析結果如圖8所示。

根據分析結果,最大應力出現在拐角位置,應力值為291.1 MPa(Von mises),結合Von mises準則,縱梁折彎過程中的最大Von mises應力值未超過材料抗拉強度328 MPa ,理論上材料不會發生開裂或失效。

經過對重卡牽引車車架縱梁、橫梁、連接板、鞍座波紋板的輕量化鋁合金方案的探索,從結構設計、工藝可行性、性能達標等多個方面的綜合考慮,車架質量由原來的690 kg減低到468 kg,減重222 kg,減重32%,輕量化效果顯著。

后續將通過試制對鋁合金方案進行可靠性路試驗證,從而最終達到量產的目標。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414