我國目前正在大力發展核電,其主要堆型為壓水堆(PWR)。PWR核電站在運行過程中,由于停堆/啟堆、熱分層等,壓力邊界(如蒸汽發生器、壓力容器、主管道)可能遭受腐蝕疲勞(CF)損傷[1~5]。美國電力研究院(EPRI)[1]統計表明,疲勞失效案例隨核電站服役年限增長而逐步增加。核電站中很多部位可能發生疲勞失效,其中管道系統、閥門、小孔徑管道是疲勞損傷最敏感部分。一旦CF裂紋穿透服役構件壁厚發生泄漏或瞬斷,就會嚴重影響核電站運行的經濟性和安全性。因此,環境疲勞是核電站關鍵設備設計、安全評審、延壽評估必須考慮的要素。美國核管會(NRC)于2007年頒布了RG1.207導則[6],要求新建核電站疲勞設計必須考慮輕水堆(LWR)環境的影響。基于此,世界上各核電大國最近幾十年研究了LWR環境對核電結構材料(低合金鋼、奧氏體不銹鋼和鎳基合金)疲勞性能的影響。實驗結果[2~4,7,8]表明,抗腐蝕性能良好的奧氏體不銹鋼(304、316不銹鋼)在特定實驗條件下,疲勞壽命可能下降10~100倍。亟需建立充分考慮LWR環境因素的疲勞設計模型,彌補美國機械工程師協會(ASME)疲勞設計曲線[9]未考慮LWR環境的影響而存在的安全裕度不足的缺陷。基于幾十年的環境疲勞數據積累,美國阿貢實驗室(ANL)建立了考慮LWR環境因素的核電結構材料ANL模型[2,3],日本核能安全組織(JNES)建立了JNES模型[4],法國建立了《壓水堆核島機械設備設計和建造規則》(RCC-M)亦給出了環境疲勞模型[10]。ASME也考慮在ASME設計曲線中植入LWR環境的影響,提出了Code Case N-761[11]和Code Case N-792[12]。然而,核電結構材料高溫高壓水環境疲勞數據主要基于標準圓棒狀疲勞試樣。在實際服役過程中,對疲勞損傷敏感的小孔徑管道內部流通的高溫高壓水,使管道承受周向張力。很少有利用管狀疲勞試樣(內部流通高溫高壓水,外部與空氣接觸)研究核電結構材料高溫高壓水腐蝕疲勞性能的報道。基于此,本工作設計了一種管狀疲勞試樣,更真實地模擬核電站中小孔徑管道服役狀況,采用軸向應變控制模式,研究了316LN不銹鋼的高溫高壓水腐蝕疲勞性能。

1 實驗方法

實驗材料為核電站一回路主管道用鍛造316LN不銹鋼,化學成分(質量分數,%)為:C 0.013,Cr 17.08,Ni 12.92,Mo 2.18,Mn 1.33,Si 0.27,N 0.12,P 0.021,S 0.005,Fe余量。將316LN不銹鋼金相樣品經過400~2000號砂紙水磨,用粒度為2.5 μm的研磨膏拋光至表面無劃痕,利用酒精洗干凈后在10% (質量分數)的草酸溶液中電解(6 V)蝕刻60~90 s。利用Observer.Z1m金相顯微鏡(OM)觀察其微觀組織。

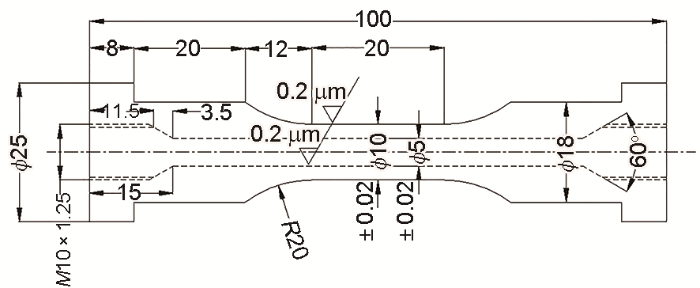

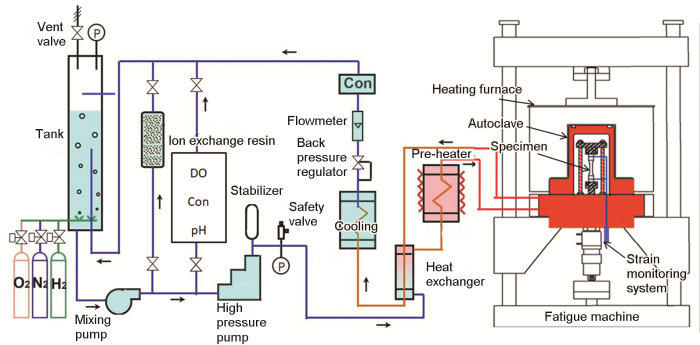

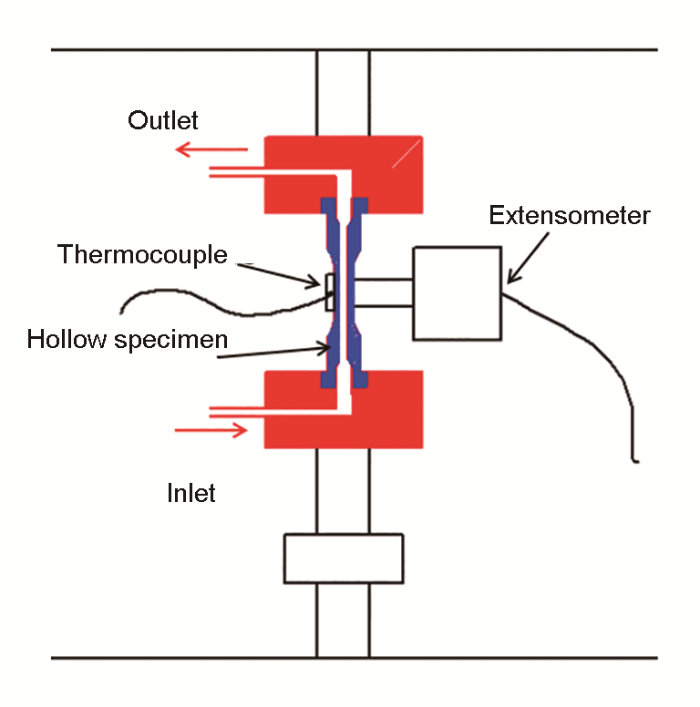

設計并加工了一種管狀疲勞試樣,如圖1所示。管狀試樣標距段長度為20 mm,外徑為10 mm,內徑為5 mm,標距段內外表面光潔度為0.2 μm。在疲勞試樣兩端設置V型密封口以及密封螺紋孔。圖2為高溫高壓循環水腐蝕疲勞實驗裝置示意圖,加載系統為EHF-EV051k1-020-1A疲勞試驗機。利用比例積分微分控制(proportional integral differential,PID)方法,調節吹入儲水罐中的高純N2 (99.99%)和空氣比例,控制溶液中的溶解氧值;利用高壓泵以及背壓閥控制系統中溶液的壓力;利用PID方法控制系統中的溫度,控溫精度為± 2℃。系統中所有管道材質為304或316不銹鋼。將管狀試樣與系統進水口與出水口連接,將熱電偶粘貼在管狀試樣標距段表面,高溫引伸計安裝于管狀試樣標距段,安裝示意圖如圖3所示。采用應變控制、三角波,實驗參數如表1所示。疲勞壽命定義為峰值拉應力下降至最大峰值拉應力的88%對應的循環周次(或者疲勞裂紋穿透壁厚發生泄漏時對應的循環周次)。

圖1 316LN不銹鋼管狀試樣形狀尺寸示意圖

圖2 高溫高壓循環水腐蝕疲勞裝置示意圖

圖3 316LN不銹鋼管狀試樣安裝示意圖

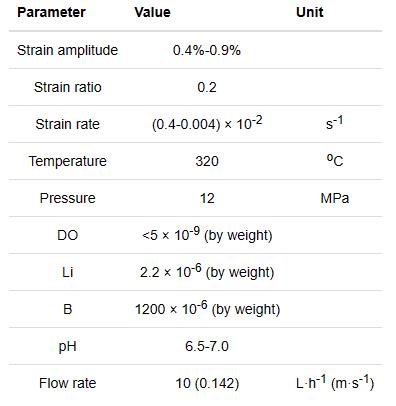

表1 腐蝕疲勞實驗參數

腐蝕疲勞實驗完成后,選取典型的疲勞試樣,在空氣中利用EHF-EV051k1-020-1A疲勞試驗機將試樣疲勞加載至斷裂。利用Leica S6體視顯微鏡或INSPECT F50掃描電鏡(SEM)觀察腐蝕疲勞斷口、疲勞裂紋以及腐蝕產物形貌。

2 實驗結果

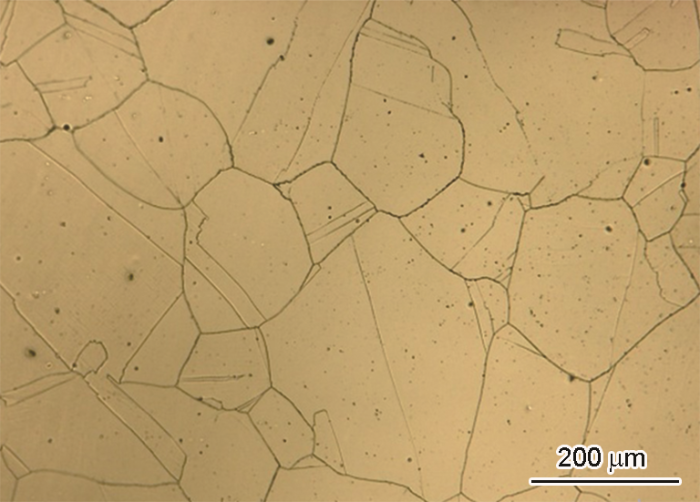

圖4為316LN不銹鋼的顯微組織的OM像。為典型的奧氏體,基體上分布著孿晶。

圖4 316LN不銹鋼顯微組織的OM像

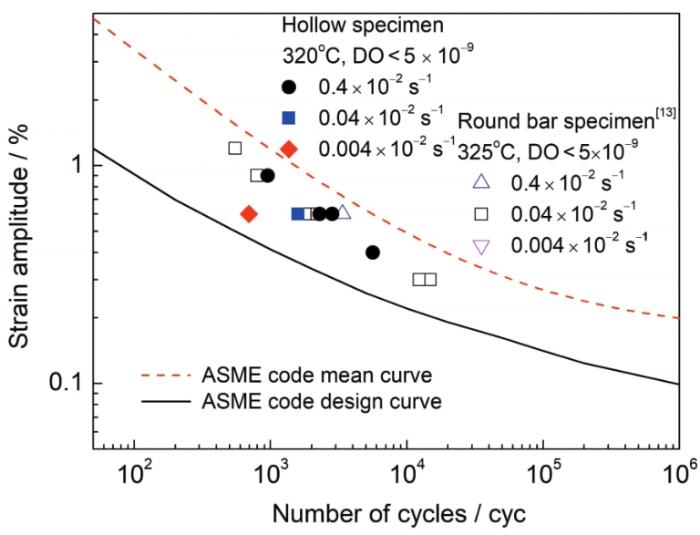

圖5為316LN不銹鋼管狀試樣在不同應變幅、應變速率條件下的高溫高壓水腐蝕疲勞數據。所有數據點位于ASME平均曲線下方,高溫高壓水環境降低316LN不銹鋼的疲勞壽命;所有數據點位于ASME設計曲線上方,說明在本實驗條件下,316LN不銹鋼有足夠的安全裕度。圖中亦給出了標準棒狀試樣(標距段長度為16 mm,直徑為8 mm)的高溫高壓水腐蝕疲勞數據[13]。通過對比得出,管狀試樣高溫高壓水疲勞壽命與棒狀試樣結果一致。內部高壓水(12 MPa)對管狀試樣附加的周向張力,對316LN不銹鋼環境疲勞壽命幾乎無影響。圖6為應變速率對316LN不銹鋼高溫高壓水腐蝕疲勞壽命的影響。實驗結果表明,316LN不銹鋼環境疲勞壽命隨應變速率降低而降低。在應變速率為0.004 × 10-2 s-1時,與高溫(325℃)空氣中的疲勞壽命相比,其疲勞壽命下降約10倍,環境效應顯著。圖6中亦包含了文獻[3]中報道的應變速率對316LN不銹鋼(標準棒狀試樣)高溫高壓水環境疲勞壽命的影響數據。對比表明,應變速率對管狀試樣與棒狀試樣環境疲勞壽命的影響規律一致。因此,將基于標準棒狀試樣獲得的環境疲勞數據,用來評價核電站小孔徑管道的環境疲勞損傷是合理可行的。實驗結果同時表明,利用管狀試樣替代標準棒狀試樣評價核電關鍵設備的高溫高壓水腐蝕疲勞性能是可行的。利用標準棒狀試樣開展高溫高壓水低周疲勞實驗,需要將試樣安裝于高溫高壓釜內,試樣完全浸泡在高溫高壓水環境中,導致控制/測量疲勞試樣標距段應變難度極大。而利用管狀試樣開展高溫高壓水腐蝕疲勞實驗,管狀試樣內部流經高溫高壓水,外部與空氣接觸,可利用高溫引伸計控制/測量管狀試樣應變,提高實驗精度。

圖5 316LN不銹鋼管狀試樣和標準棒狀試樣[13]高溫高壓水腐蝕疲勞數據

圖6 應變速率對316LN不銹鋼管狀試樣疲勞壽命的影響

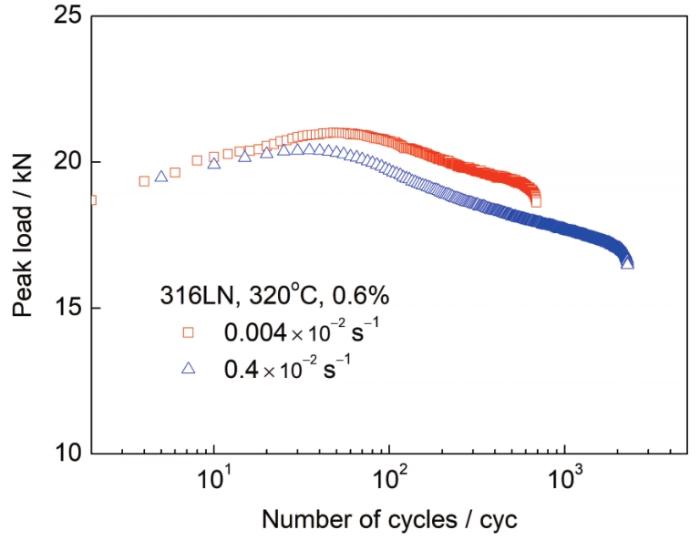

圖7為316LN不銹鋼高溫高壓水腐蝕疲勞過程中峰值載荷與循環周次之間的關系。在疲勞開始時,表現為循環硬化,之后為循環軟化直至開裂。在低應變速率條件下(0.004 × 10-2 s-1)的峰值拉應力高于高應變速率條件下(0.4 × 10-2 s-1)的。據文獻[7,14~16]報道,316LN不銹鋼在320℃會發生動態應變時效,且隨應變速率降低而更加顯著,表現出屈服強度、抗拉強度升高以及變形局域化等特征。因此,在低應變速率條件下,動態應變時效導致316LN不銹鋼峰值拉應力升高,可能降低材料的低周疲勞性能。

圖7 316LN不銹鋼高溫高壓水腐蝕疲勞過程中峰值載荷與循環周次之間的關系

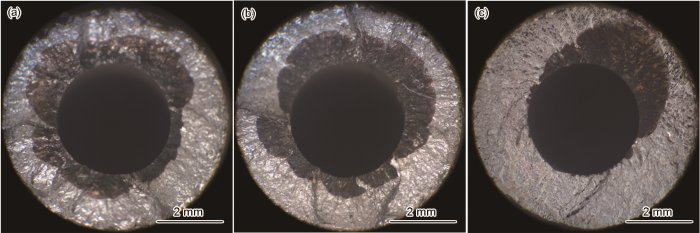

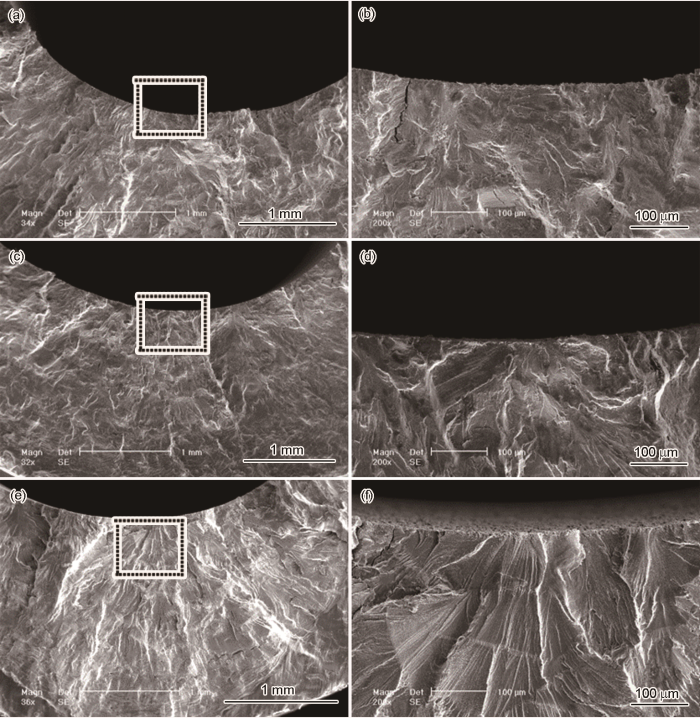

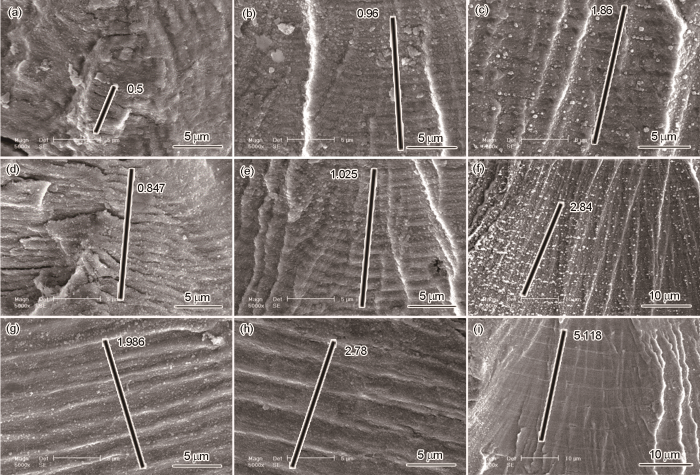

圖8為不同應變速率條件下管狀試樣疲勞斷口宏觀形貌。圖中深色部分為高溫高壓水環境中的斷口,白色部分為高溫高壓水腐蝕疲勞實驗完成后在空氣中疲勞斷裂的斷口。疲勞裂紋萌生于管狀試樣內壁,向外壁擴展。圖9為不同應變速率條件下管狀試樣疲勞裂紋源形貌。所有應變速率條件下,均為多裂紋源萌生特征。裂紋源均呈扇形花樣,隨應變速率降低,扇形花樣越明顯。隨著應變速率下降至0.004 × 10-2 s-1,裂紋源呈現準解理斷裂特征,表明隨應變速率降低,環境效應對裂紋萌生促進作用更加顯著。圖10為不同應變速率條件下管狀試樣腐蝕疲勞斷口疲勞輝紋特征。腐蝕疲勞裂紋萌生區域,斷口形貌為扇形花樣,有準解理開裂特征,無明顯的疲勞輝紋特征;當裂紋擴展約200 μm,疲勞斷口上開始呈現疲勞輝紋特征(圖10a~c),隨著疲勞裂紋繼續擴展,疲勞輝紋間距增加(通常疲勞輝紋間距代表一個循環周期疲勞裂紋的擴展量),表明疲勞裂紋擴展速率隨裂紋長度增加而增加。隨著應變速率降低,疲勞輝紋間距增加,表明疲勞裂紋擴展速率增加,與隨應變速率降低疲勞壽命降低一致(圖6)。隨著應變速率降低,疲勞斷口準解理開裂更加顯著,疲勞輝紋特征逐步弱化(圖10)。

圖8 不同應變速率條件下316LN不銹鋼管狀試樣疲勞斷口宏觀形貌

圖9 不同應變速率條件下316LN不銹鋼管狀試樣疲勞裂紋源形貌

圖10 不同應變速率條件下316LN不銹鋼管狀試樣斷口不同位置處(與裂紋源距離)的疲勞輝紋特征

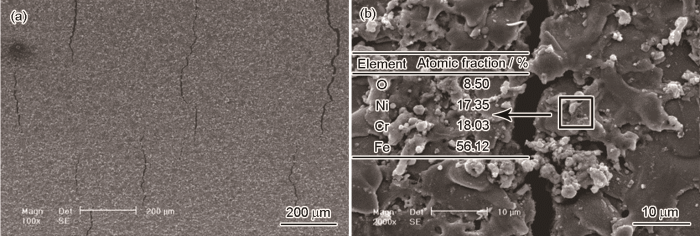

圖11為316LN不銹鋼管狀試樣高溫高壓水腐蝕疲勞實驗后(0.004 × 10-2 s-1)內表面二次裂紋以及氧化物形貌。試樣內表面有較多二次裂紋,表明高溫高壓水環境促進疲勞裂紋萌生,316LN不銹鋼在高溫高壓水環境中為多裂紋源起始特征。試樣表面覆蓋“癤狀”氧化物,主要為Fe、Cr、Ni的氧化物。在靜態或流速很小的高溫高壓水環境中,316LN不銹鋼表面生成了內層致密的富Cr氧化物以及外層富Fe、Ni的尖晶石氧化物顆粒[2,17]。在本工作中,管狀試樣內部流速約為0.142 m/s,外層尖晶石氧化物顆粒可能被沖刷掉,難以在試樣表面聚集。

圖11 316LN不銹鋼管狀試樣(0.004 × 10-2 s-1)內表面二次裂紋以及氧化物

3 分析討論

核級奧氏體不銹鋼在高溫高壓水環境中,疲勞壽命分為疲勞裂紋萌生壽命與擴展壽命。疲勞裂紋萌生階段對應微觀小裂紋擴展,微觀小裂紋長度一般為150~250 μm[2,3],該裂紋對材料的微觀組織特征(如晶界以及夾雜物)比較敏感[2,18,19],以裂紋擴展速率隨裂紋長度增加而降低為特征。如載荷低于臨界值,微觀小裂紋停止擴展。316LN不銹鋼管狀試樣高溫高壓水腐蝕疲勞裂紋擴展至200 μm左右時,疲勞斷口開始出現疲勞輝紋特征。因此,在本實驗中微觀小裂紋長度約為200 μm。對于核級奧氏體不銹鋼,高溫高壓水腐蝕疲勞微觀小裂紋主要萌生于駐留滑移帶[7,19~22],裂紋源區域呈扇形花樣,尤其在低應變速率條件下,為準解理開裂特征(圖9)。力學因素與高溫高壓水環境因素交互作用促進微觀小裂紋萌生與擴展。在高溫高壓水環境中,316LN不銹鋼表面生成致密的富Cr氧化膜以及富Fe尖晶石顆粒[2,17],在疲勞過程中,產生駐留滑移帶,在表面形成侵入和擠出,導致氧化膜發生破裂,基體金屬暴露于高溫高壓水環境中。由于駐留滑移帶內部位錯密度高,電化學活性高,優先發生溶解。金屬(Fe、Cr、Ni)的溶解和金屬離子的水解以及H+與O2的還原,會產生氫[23,24]。Dumerval等[25]和Jambon等[26]的實驗結果表明奧氏體合金浸泡于高溫高壓水環境中,表面氧化膜和基體中會聚集一定量的氫,而吸附的氫來源于金屬離子的水解。在疲勞過程中,滑移帶為氫優先吸附位置。氫會促進位錯運動,促進微觀小裂紋萌生。因此,滑移溶解與氫共同作用,促進316LN不銹鋼在高溫高壓水環境中微觀小裂紋萌生與擴展。316LN不銹鋼在320℃會發生動態應變時效[7,14~16],且隨應變速率降低,動態應變時效更加顯著(圖7)。動態應變時效會導致變形局域化,進一步促進氫吸附于滑移帶中,加速疲勞裂紋萌生[14]。因此,在低應變速率條件下(0.004 × 10-2 s-1),裂紋源區域準解理開裂特征更加明顯,表明氫致開裂起重要作用。晶界以及夾雜物會阻礙微觀小裂紋擴展[18,19],然而,316LN不銹鋼在高溫高壓水環境中,晶界以及夾雜物周圍金屬電化學活性相比于基體金屬更高,同時為氫優先吸附位置,導致對微觀小裂紋的阻礙作用大大減小。因此,316LN不銹鋼在高溫高壓水中的環境疲勞效應,高溫高壓水環境對微觀小裂紋萌生與擴展的促進作用是主要原因之一。

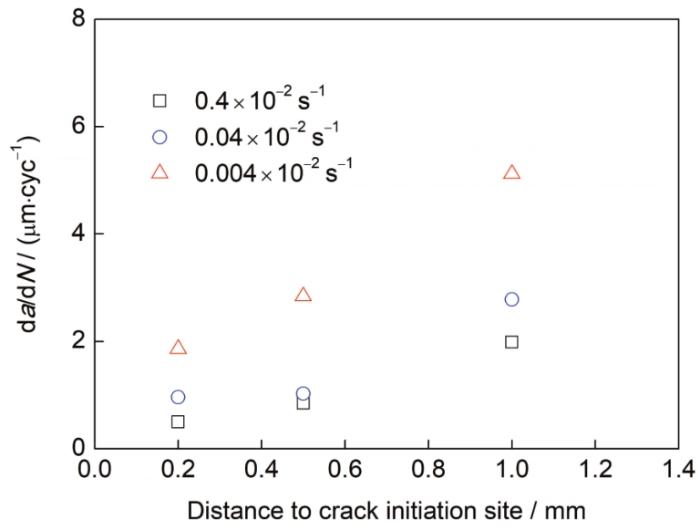

疲勞裂紋擴展階段對應機械小裂紋[2],對材料的微觀組織特征不敏感。機械小裂紋一般垂直于加載軸擴展,以疲勞輝紋為特征。在本實驗中,當裂紋長度大于200 μm時,316LN不銹鋼疲勞斷口上呈現疲勞輝紋特征。疲勞輝紋是裂紋尖端在循環加載過程中反復銳化和鈍化而形成的[27],一般疲勞輝紋間距為一個循環周期裂紋擴展的長度。圖12為316LN不銹鋼在高溫高壓水環境中距離裂紋源不同位置處的疲勞裂紋擴展速率。在距離裂紋源200 μm處,低應變速率條件下(0.004 × 10-2 s-1)的裂紋擴展速率是高應變速率條件下(0.4 × 10-2 s-1)的3.72倍;在距離裂紋源500 μm處,低應變速率條件下(0.004 × 10-2 s-1)的裂紋擴展速率是高應變速率條件下(0.4 × 10-2 s-1)的3.35倍;在距離裂紋源1000 μm處,低應變速率條件下(0.004 × 10-2 s-1)的裂紋擴展速率是高應變速率條件下(0.4 × 10-2 s-1)的2.58倍。隨著疲勞裂紋長度增加,高溫高壓水環境效應弱化。在低應變速率條件下,機械小裂紋擴展速率更高,與隨應變速率降低疲勞壽命降低一致(圖6)。同時,在低應變速率條件下(0.004 × 10-2 s-1),疲勞輝紋特征弱化(圖10)。在機械小裂紋擴展過程中,裂紋尖端形成滑移帶,基體金屬暴露于高溫高壓水環境中,發生金屬溶解和金屬離子水解以及H+與O2的還原[23,24]。在低應變速率條件下,裂紋尖端與高溫高壓水的接觸時間更加充分,同時發生的動態應變時效導致裂紋尖端變形局域化,更加有利于氫吸附于滑移帶中[28]。Kanezaki等[29]報道,氫誘導的裂紋尖端塑性變形局域化,可能抑制疲勞輝紋形成,導致充氫的SUS304不銹鋼疲勞斷口表面疲勞輝紋區域遠少于未充氫試樣。因此,氫致開裂促進機械小裂紋擴展,導致在低應變速率條件下疲勞輝紋特征弱化,呈現解理開裂特征(圖10)。值得注意的是,高應變速率條件下的疲勞壽命(2833 cyc)是低應變速率條件下的疲勞壽命(692 cyc)的4.09倍,高于應變速率降低對316LN不銹鋼裂紋擴展速率的增加值(圖10和12)。說明對于316LN不銹鋼,高溫高壓水環境在微觀小裂紋階段,對疲勞損傷的促進作用更加顯著。

圖12 316LN不銹鋼在高溫高壓水環境中距離裂紋源不同位置處的疲勞裂紋擴展速率

4 結論

(1) 高溫高壓水環境降低316LN不銹鋼管狀試樣疲勞壽命,且疲勞壽命隨應變速率降低而降低。

(2) 316LN不銹鋼管狀試樣疲勞壽命與棒狀試樣疲勞壽命相當,管狀試樣可用來研究核電結構材料高溫高壓水腐蝕疲勞性能。

(3) 疲勞裂紋源區域為典型的扇形花樣,隨應變速率降低,呈準解理開裂特征;滑移溶解與氫致開裂共同作用,促進疲勞裂紋萌生。

(4) 疲勞裂紋擴展區域為典型的疲勞輝紋特征,隨應變速率降低,疲勞輝紋特征弱化;氫致開裂在疲勞裂紋擴展過程中起重要作用。

(5) 相比于機械小裂紋擴展階段,在微觀小裂紋萌生與擴展階段,316LN不銹鋼在高溫高壓水中的環境疲勞效應更加顯著。

參考文獻

1 Carey J. Materials reliability program, fatigue issues assessment (MRP-138) [R]. Electric Power Research Institute, 2005

2 Chopra O K, Shack W J. Effect of LWR coolant environments on the fatigue life of reactor materials [R]. NUREG/CR-6909, ANL-06/08, 2007

3 Chopra O K, Stevens G. Effect of LWR coolant environments on the fatigue life of reactor materials [R]. NUREG/CR-6909, 2018

4 Japan Nuclear Energy Safety Organization. Environmental fatigue evaluation method for nuclear power plants [R]. JNES-SS-1005, 2011

5 Kondo T, Nakajima H, Nagasaki R. Metallographic investigation on the cladding failure in the pressure vessel of a BWR [J]. Nucl. Eng. Des., 1971, 16: 205

6 US Nuclear Regulatory Commission (NRC). Regulatory Guide 1.207, Guidelines for evaluating fatigue analyses incorporating the life reduction of metal components due to the effects of the light-water reactor environment for new reactors [Z]. Washington DC, USA: Nuclear Regulatory Commission, 2007

7 Tan J B, Wu X Q, Han E H, et al. Strain-rate dependent fatigue behavior of 316LN stainless steel in high-temperature water [J]. J. Nucl. Mater., 2017, 489: 33

8 Wu X Q, Xu S, Han E H, et al. Corrosion fatigue of nuclear-grade stainless steel in high temperature water and its environmental fatigue design model [J]. Acta Metall. Sin., 2011, 47: 790

8 吳欣強, 徐 松, 韓恩厚等. 核級不銹鋼高溫水腐蝕疲勞機制及環境疲勞設計模型 [J]. 金屬學報, 2011, 47: 790

9 American Society of Mechanical Engineers. ASME boiler and pressure vessel code section III (Z), New York, 2015

10 Faidy C. Status of French road map to improve environmental fatigue rules [A]. Proceedings of the ASME 2012 Pressure Vessels and Piping Conference [C]. Toronto, Ontario, Canada: ASME, 2012

11 American Society Mechanical Engineers. Fatigue design curves for light water reactor environments [Z]. ASME Code-Case N-761, 2010

12 American Society Mechanical Engineers. Fatigue evaluations including environmental effects [Z]. ASME Code-Case N-792, 2010

13 Tan J B, Zhang Z Y, Zheng H, et.al. Corrosion fatigue model of austenitic stainless steels used in pressurized water reactor nuclear power plants [J]. J. Nucl. Mater., 2020, 541, 152407

14 Cho H, Kim B K, Kim I S, et al. Low cycle fatigue behaviors of type 316LN austenitic stainless steel in 310℃ deaerated water-fatigue life and dislocation structure development [J]. Mater. Sci. Eng., 2008, A476: 248

15 Hong S G, Lee S B. Mechanism of dynamic strain aging and characterization of its effect on the low-cycle fatigue behavior in type 316L stainless steel [J]. J. Nucl. Mater., 2005, 340: 307

16 Hong S G, Lee S B. Dynamic strain aging under tensile and LCF loading conditions, and their comparison in cold worked 316L stainless steel [J]. J. Nucl. Mater., 2004, 328: 232

17 Kuang W J, Wu X Q, Han E H. Influence of dissolved oxygen concentration on the oxide film formed on 304 stainless steel in high temperature water [J]. Corros. Sci., 2012, 63: 259

18 Gavenda D J, Luebbers P R, Chopra O K. Crack initiation and crack growth behavior of carbon and low-alloy steels [R]. Orlando, FL: ASME, 1997: 243

19 Gao J, Tan J B, Wu X Q, et al. Effect of grain boundary engineering on corrosion fatigue behavior of 316LN stainless steel in borated and lithiated high-temperature water [J]. Corro. Sci., 2019, 152: 190

20 Chopra O K, Park H B. Mechanism of fatigue crack initiation in light water reactor coolant environments [R]. ANL/ET/CP-101178, 2000

21 Huin N, Tsutusmi K, Legras L, et al. Fatigue crack initiation of 304L stainless steel in simulated PWR primary environment: Relative effect of strain rate [A]. Proceedings of the ASME 2012 Pressure Vessels and Piping Conference [C]. Toronto, Ontario, Canada: ASME, 2012

22 Xu S, Wu X Q, Han E H, et al. Crack initiation mechanisms for low cycle fatigue of type 316Ti stainless steel in high temperature water [J]. Mater. Sci. Eng., 2008, A490: 16

23 Turnbull A. Modelling of crack chemistry in sensitized stainless steel in boiling water reactor environments [J]. Corros. Sci., 1997, 39: 789

24 Turnbull A. Modeling of the chemistry and electrochemistry in cracks—A review [J]. Corrosion, 2001, 57: 175

25 Dumerval M, Perrin S, Marchetti L, et al. Hydrogen absorption associated with the corrosion mechanism of 316L stainless steels in primary medium of pressurized water reactor (PWR) [J]. Corros. Sci., 2014, 85: 251

26 Jambon F, Marchetti L, Jomard F, et al. Mechanism of hydrogen absorption during the exposure of alloy 600-like single-crystals to PWR primary simulated media [J]. J. Nucl. Mater., 2011, 414: 386

27 Laird C, Smith G C. Crack propagation in high stress fatigue [J]. Philo. Mag., 1962, 7: 847

28 Zhang Z Y, Tan J B, Wu X Q, et al. Corrosion fatigue behavior and crack-tip characteristic of 316LN stainless steel in high-temperature pressurized water [J]. J. Nucl. Mater., 2019, 518: 21

29 Kanezaki T, Narazaki C, Mine Y, et al. Effects of hydrogen on fatigue crack growth behavior of austenitic stainless steels [J]. Int. J. Hydrogen Energy, 2008, 33: 2604

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414