摘要

微弧氧化 (PEO) 涂層屬于陶瓷性涂層,表面不具有催化活性,需使用金屬Pd活化后,再進行化學鍍鎳。為替代昂貴的Pd活化工藝,分別開發了Cu活化和Ag活化方法。利用場發射掃描電鏡對浸鍍后Cu/Ag活化復合涂層的鍍層表面和截面形貌觀察可見,Ag活化后PEO涂層表面鍍層更加均勻致密,且厚度更大。經電化學測試表明,Ag活化復合涂層與傳統Pd活化復合涂層的耐蝕性能相近,且明顯優于Cu活化復合涂層。因此,Ag活化方法在保證復合涂層的耐蝕性能的同時,降低了活化成本。

關鍵詞: AZ91D鎂合金 ; Cu/Ag活化 ; 微弧氧化 ; 化學鍍 ; 復合涂層

鎂合金具有低密度、高的比強度、尺寸穩定性好、優良阻尼特性、導熱導電性能好等眾多優點,已成為裝備制造業輕量化發展的首選材料;而且,無論在儲量、特性、應用范圍、循環利用以及節能環保等方面,鎂合金均展現出了其獨特的優越性[1,2]。近些年,依靠上述優點鎂合金在航空航天、汽車及電子通訊等領域的消耗量在快速增長,已成為最受關注的金屬材料之一[3,4]。然而,Mg的化學性質活潑,有較大的腐蝕傾向,腐蝕過程中存在析氫反應,具有“一點擊破,全盤崩潰”的特點,并且鎂合金表面生成的氧化膜疏松多孔,無法阻隔腐蝕介質的滲入,嚴重地限制了鎂合金的應用范圍[5,6]。為擴大鎂合金的應用范圍,通常采用制備防護涂層的方式來應對鎂合金的腐蝕,目前主要的表面防護手段有化學鍍、陽極氧化、微弧氧化和化學轉化膜[7-10]。

鎂合金在航空航天電子設備和通訊設備等領域的應用,對鎂合金防護涂層提出了一些功能性要求,而兼顧導電性、耐磨性和低磁性特征的化學鍍涂層最容易同時滿足工業界的要求。但是,在使用過程中,由于化學鍍層與鎂合金基體之間電勢差較大,且結合力較低,一旦鍍層部分區域發生磨損脫落,鎂合金會受到嚴重的電偶腐蝕[9,11]。為解決化學鍍層電偶腐蝕風險高和附著力較差的問題,可采用微弧氧化 (PEO) 涂層作為基體與化學鍍層的中間物理阻隔層,構造化學鍍復合涂層。然而,化學鍍層必須沉積在具有催化活性的材料表面上,PEO涂層是陶瓷性涂層,其表面不具有催化活性,需進行活化處理,在涂層表面形成具有催化活性的位點,誘導鍍液中鎳離子的沉積[12]。

PEO涂層的傳統活化方法為金屬Pd活化,但是鈀成本較高,不適合大規模使用[13]。近期研究顯示,相關學者采用混合酸活化、TiB2環氧活化等方法來代替Pd活化法,但是混合酸活化法采用HF和H3PO4對PEO涂層進行處理,極大地損害了PEO涂層的完整性,而TiB2環氧活化法引入了新的中間環氧層,導致鍍層結合力下降[14]。因此,現階段亟需開發一種價格低廉、不損傷PEO涂層、結合力較高且活化效果好的PEO涂層活化方法。

為此,本研究嘗試性開發了PEO涂層Cu活化方法和Ag活化方法。同時,通過電化學測試方法,探究了兩種方法誘導沉積的鍍層相對于傳統金屬Pd活化法誘導沉積的鍍層在耐蝕性能方面的表現。

1 實驗方法

本文所用的材料為商用鑄態AZ91D鎂合金,其化學成分采用電感耦合等離子發射光譜法 (ICP-OES) 測得,成分 (質量分數,%) 為:Fe 0.0014,Cu 0.0018,Mn 0.21,Al 9.23,Si 0.029,Zn 0.73,其他元素<0.05,Mg余量。

將AZ91D鎂合金切成20 mm×20 mm×5 mm的矩形試樣。依次用400#、600#、1000#的SiC砂紙打磨矩形試樣的表面,后用酒精沖洗試樣,冷風吹干。

PEO涂層樣品制備:將打磨后的AZ91D鎂合金置于20.0 g/L Na2SiO4·9H2O、2.0 g/L NaOH和4.0 g/L KF·2H2O的堿性電解液中,在脈沖模式下進行微弧氧化處理,處理時電壓為500 V、電流密度為2 A/dm2、占空比為30%,制備時間20~30 min。

PEO-Cu/Ag/Pd涂層樣品制備過程為:(1) Cu分步活化,先將PEO涂層試樣置于10 g/的CuSO4·5H2O溶液中進行敏化處理 (30 ℃,15~20 min),隨后在去離子水中浸洗,最后在10.0 g/L NaBH4和2.0 g/L NaOH的溶液中進行活化 (50 ℃,10~20 min);(2) Ag分步活化,先將PEO涂層試樣置于2.0 g/L的AgNO3溶液中進行敏化處理 (25 ℃,30~60 s),隨后在去離子水中浸洗,最后在10.0 g/L NaBH4和2.0 g/L NaOH的溶液中進行活化 (28 ℃,30~60 s);(3) Pd分步活化,先將PEO涂層試樣置于1 g/L PdCl2和1 g/L α-吡啶胺混合溶液中進行敏化處理 (25 ℃,30~60 s),隨后在去離子水中浸洗,最后在30 g/L的NaH2PO2溶液中進行活化 (28 ℃,30~60 s)[15]。

將活化后的PEO-Cu/Ag/Pd涂層樣品浸入堿性預鍍液中進行預鍍處理,去離子水沖洗,隨后浸入酸性化學鍍液中進行化學鍍處理,最終得到PEO-Cu/Ag/Pd-EN復合涂層,強鍍液的成分 (g/L) 為:NiSO4·6H2O 20.0~30.0,NaH2PO2·H2O 30.0~50.0,Na3C6H5O7·2H2O 20.0~30.0,Na2CO3 20.0~35.0,NH4HF 9.0~14.0 pH 8.8~9.2,60 ℃,15~20 min,鍍液的成分 (g/L) 為:NiSO4·6H2O 20.0~25.0,NaH2PO2·H2O 20.0~35.0,Na3C6H5O7·2H2O 20.0~40.0,CH3COONa·3H2O 20.0~30.0,NH4HF 9.0~15.0,C18H29NaO3S 0.01~0.15,pH 4.8~5.2,80 ℃, 80~120 min。

利用XL-30FG場發射掃描電鏡 (FE-SEM) 和X射線能譜儀 (EDS) 對涂層的微觀形貌、元素分布及組成進行分析。利用PW1700配備銅靶的X射線衍射儀 (XRD) 對涂層相組成進行分析,參數設置為:λ=0.15406 nm,30 mA,40 kV,掃描角度為10°~80°,掃描速度4°/min。

利用X射線光電子能譜儀 (XPS,Thermo Fisher Scientific) 對樣品的成分進行分析,射線源為Al-Ka (1486.6 eV) 射線,施加電流為1 μA,電壓為1 kV,測試面積為300 μm×700 μm。

利用Zahner電化學工作站,在 (30±1) ℃的3.5%(質量分數) NaCl溶液中對試樣進行動電位極化和電化學阻抗測試。測試采用三電極體系,其中對電極為鉑電極,參比電極為飽和甘汞電極 (SCE),試樣為工作電極。

測試時陰、陽極極化曲線分開進行測量。待測樣品在3.5%NaCl溶液中浸泡15 min,待開路電位 (OCP) 穩定后,進行動電位極化曲線測試,陰極極化測試由OCP開始掃描至相對開路電位-300 mV,陽極極化測試由OCP開始掃描至電流密度達到1 mA/cm2即停止,掃描速率為0.333 mV/s。電化學阻抗譜測試的頻率范圍為105~10-2 Hz,擾動幅度為10 mV。為保證測試的準確性,每組實驗至少重復3次。

鹽霧實驗參照ASTM B117-03標準進行,實驗過程中鹽霧試驗箱采用連續噴霧模式,噴霧溶液為5% (質量分數) NaCl溶液,溶液pH為6.5~7.2,箱內溫度設置為 (35±2) ℃,經24 h噴霧后,80 cm2水平面積的收集器中的鹽霧沉降速度為1.0~2.0 ml/h。測試過程中試樣待測表面與垂直方向成15°~30°,每種樣品放置3個平行樣,并使用相機記錄腐蝕過程中的宏觀形貌。

2 結果與討論

2.1 PEO涂層活化后表面的微觀結構與成分

2.1.1 微觀形貌與EDS分析結果

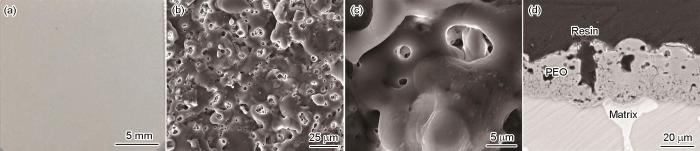

圖1為PEO涂層的表面宏觀形貌和SEM形貌。PEO涂層宏觀表面呈灰白色,SEM圖像顯示涂層表面存在大量的微孔,微孔呈典型的“火山口”微觀結構,尺寸在0.5 μm至10 μm之間。“火山口”狀微孔的形成可能是微弧氧化過程中的火花放電以及表面氣泡排出導致。利用SEM對PEO涂層的截面進行觀察發現,部分微孔縱向貫穿了PEO涂層 (圖1d),而這些微孔為腐蝕介質穿透涂層進入基體提供了通道,使PEO涂層部分區域喪失了對基體的防護作用。

圖1 PEO涂層的宏觀形貌,表面SEM像和截面SEM像

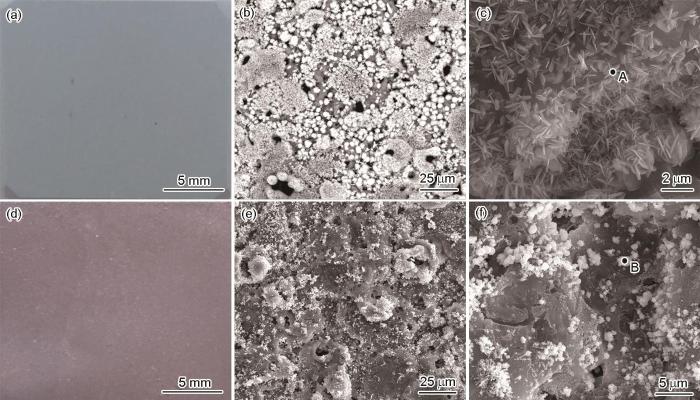

圖2顯示了PEO涂層進行Cu敏化和Cu活化處理后的表面宏觀形貌和SEM形貌。PEO涂層經過硫酸銅溶液敏化處理后,涂層由灰白色轉變為淡藍色 (圖2a)。利用SEM觀察表面可見,PEO涂層表面生成了大量棒狀的顆粒,長度在1~2 μm之間,除PEO孔隙外其他區域幾乎被棒狀的顆粒完全覆蓋 (圖2b,c)。

圖2 Cu敏化和Cu活化處理后PEO涂層的表面宏觀形貌和SEM像

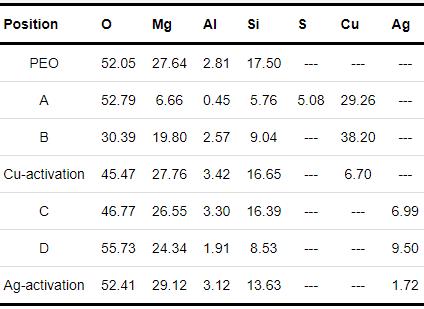

利用EDS對PEO涂層表面的元素和棒狀顆粒組成分析表明 (表1),PEO涂層主要成分包括O、Mg、Al、Si,而硫酸銅敏化液處理后的PEO涂層中除O、Mg、Al、Si外,還含有Cu和S。利用EDS對棒狀物質 (點A) 進行點分析可見,PEO涂層表面生成的棒狀顆粒主要由Cu和S構成。

表1 EDS分析結果

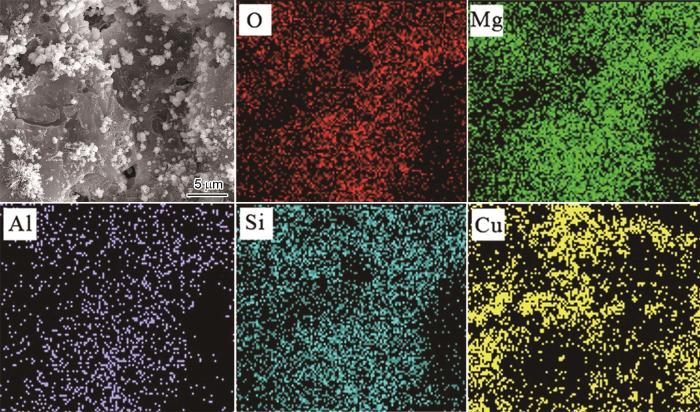

圖2d為Cu活化處理后PEO-Cu涂層的表面宏觀形貌,經Cu活化處理后,涂層由淡藍色轉變為粉紅色。SEM觀察可見,PEO-Cu涂層表面的棒狀顆粒消失,生成了大量尺寸不均勻的球狀顆粒,且直徑大多不超過1 μm (圖2e,f)。利用EDS對球狀物質 (點B) 進行點分析可見,涂層經Cu活化處理后表面生成的球狀顆粒含38.20%Cu。利用EDS對Cu活化后涂層的元素分布進行分析,結果如圖3所示。PEO-Cu涂層主要由O、Mg、Al、Si和Cu組成,且Cu集中分布于球狀顆粒處,這與EDS點分析結果一致 (表1)。

圖3 經Cu活化處理后PEO涂層表面主要元素分布圖

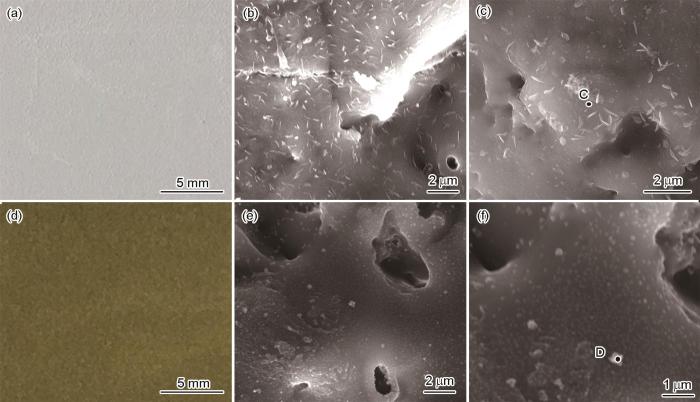

圖4為PEO涂層Ag敏化和Ag活化處理后的表面宏觀形貌和SEM像。經過Ag敏化處理后,PEO涂層樣品表面宏觀顏色沒有發生明顯變化。SEM觀察發現,PEO涂層表面也生成了大量棒狀的顆粒,長度約為1 μm,但是由于Ag敏化處理時間相對Cu敏化較短,表面棒狀顆粒的密度較Cu敏化后更小。利用EDS對棒狀顆粒 (點C) 的元素組成進行點分析發現,棒狀顆粒除含有O、Mg、Al、Si外,還含有6.99%Ag (表1)。

圖4 Ag敏化和Ag活化處理后PEO涂層的表面宏觀形貌和SEM像

圖4d為Ag活化處理后PEO-Ag涂層的表面宏觀形貌,經Ag活化處理后,涂層由灰白色轉變為暗黃色。SEM觀察表明,PEO-Ag涂層表面的棒狀顆粒消失,生成了亞微米級球狀顆粒 (圖4e,f)。利用EDS對球狀物質 (點D) 進行點分析表明,其含Ag為9.50 %。利用EDS對Ag活化后涂層的元素分布進行分析,結果如圖5所示。PEO-Ag涂層主要由O、Mg、Al、Si和Ag組成,且Ag集中分布于亞微米級球狀顆粒處,這與EDS點分析的結果一致。

圖5 Ag活化處理后PEO涂層表面主要元素分布圖

經對比發現Cu活化處理后的PEO涂層表面Cu含量 (6.70 %) 較高,而Ag活化處理后PEO涂層表面Ag含量 (1.72%) 略低,這歸因于Ag敏化處理時間較短,以避免處理過程中Ag+發生置換反應。

2.1.2 XRD測試結果

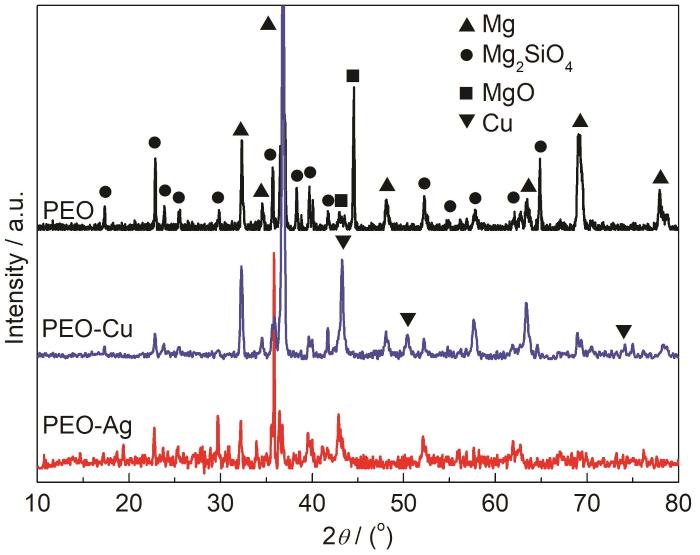

利用XRD對PEO涂層和Cu/Ag活化處理后的涂層表面進行物相分析,結果如圖6所示。PEO涂層主要由MgO與Mg2SiO4構成,由于PEO涂層的多孔結構以及存在的通孔,X射線可穿透膜層到達基體,XRD譜線中可觀察到大量的鎂基體的特征峰[16]。經Cu活化處理后,PEO的XRD譜線中出現單質Cu的特征峰,結合EDS結果分析,PEO涂層表面生成的球狀顆粒應主要為單質Cu。經Ag活化處理后,PEO涂層的XRD譜線上卻沒有發現Ag的特征峰,這主要歸因于PEO膜層上Ag的含量較低,低于XRD儀器的靈敏度。

圖6 PEO涂層及不同活化處理后PEO涂層的XRD圖譜

2.1.3 XPS測試結果

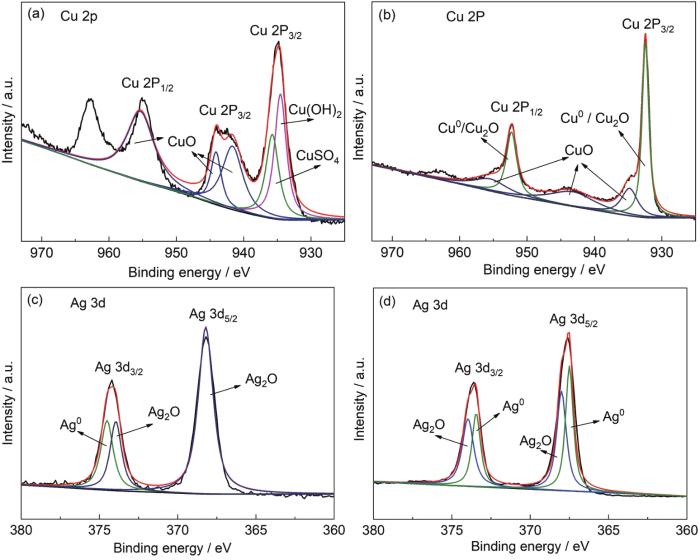

為了進一步確定Cu和Ag活化過程中PEO涂層表面Cu和Ag的價態變化,分別對Cu和Ag敏化處理和活化處理后的PEO涂層進行XPS測試,利用XPS-Peak軟件對各峰進行分析擬合,測試結果如圖7所示。經CuSO4溶液敏化處理后,PEO涂層中Cu主要以Cu2+的形式存在 (圖7a),其中CuSO4為溶液中溶質物理吸附于PEO涂層表面產生。由于敏化過程中,涂層中MgO會與H2O反應生成OH-,因而溶液Cu2+與OH-結合生成了Cu(OH)2,反應方程如式 (1, 2) 所示。圖7b為Cu敏化PEO涂層經Cu活化處理后的XPS譜,結合XRD譜分析,932.4和952.45 eV兩處的較強峰應為Cu單質,而953.70、943.00 和934.60 eV處的較弱峰為CuO,由于其含量較低,因而XRD測試時并未發現CuO。Cu活化處理后,PEO涂層表面的Cu2+被活化液中BH4-大量還原為Cu單質,其反應方程如 式 (3) 所示。

圖7 經過不同敏化/活化處理后,PEO涂層的XPS圖譜

圖7c為PEO涂層在AgNO3溶液中進行Ag敏化處理后的XPS圖譜,經AgNO3溶液敏化處理后,PEO涂層表面出現大量Ag2O。在Ag敏化過程中,涂層中MgO和H2O反應生成的OH-與Ag+結合生產Ag(OH)2,Ag(OH)2隨后水解產生Ag2O,反應方程如式 (1)、(4) 和 (5) 所示。圖7d為Ag敏化PEO涂層經Ag活化處理后的XPS測試結果,涂層表面的一價Ag被BH4-還原為Ag單質,如 式 (6) 所示。

2.2 不同活化方法對后續化學鍍層生長過程的影響

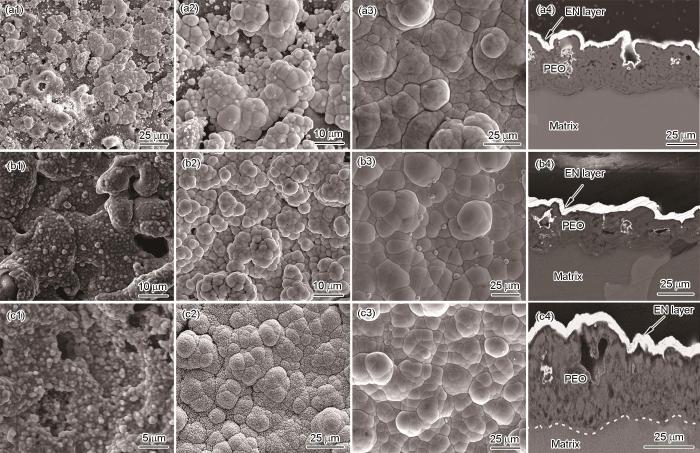

為探究不同活化方法對后續化學鍍鎳涂層生長過程的影響,分別對Cu活化處理、Ag活化處理和Pd活化處理后的PEO涂層進行化學鍍鎳處理,利用SEM對不同浸鍍時間 (3、10和30 min) 的鍍層表面形貌和浸鍍30 min的鍍層截面形貌進行了觀察。

如圖8所示,浸鍍3 min后,Cu活化處理的涂層表面生成了許多花椰菜狀結節,結節分布不均且大小不一,未能覆蓋整個表面。然而,經Ag活化處理和Pd-活化處理的涂層浸鍍3 min后,除孔洞處未被覆蓋,剩余位置被均勻細小的結節覆蓋。浸鍍10 min后,Cu活化處理的涂層表面結節直徑增大,但結節的直徑依然相差較大,同時有少量區域未被結節覆蓋。此時,Ag活化處理和Pd活化處理的涂層表面被鍍層完全覆蓋,PEO涂層表面的孔洞被完全填充,結節直徑明顯增大,但結節之間存在縫隙。在化學鍍30 min后,3種活化方法處理的涂層表面結節直徑進一步增大,且結節之間縫隙消失。但是,通過觀察浸鍍30 min鍍層的截面SEM圖發現,Cu活化處理后涂層表面的鍍層較薄 (3 μm) 且不均勻,且未能完全填充PEO涂層孔隙。而Ag活化處理和Pd活化處理的涂層表面的鍍層厚度更厚 (5 μm左右),且更加致密均勻。因此,Ag活化處理后PEO涂層的表面活性和Pd活化處理處理后PEO涂層的表面活性相近,并優于Cu活化處理后PEO涂層的表面活性,以Ag活化處理方法誘導沉積的化學鍍層結節均勻,致密性好。

圖8 Cu/Ag/Pd活化處理后浸鍍3、10和30 min后鍍層表面和浸鍍30 min后鍍層截面的SEM像

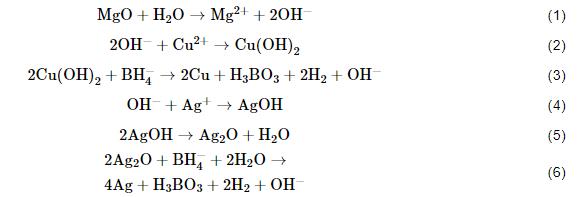

對Cu/Ag/Pd活化誘導沉積30 min的化學鍍復合涂層進行XRD測試,結果如圖9所示。測試結果表明,3種復合涂層表面的鍍層均由Ni單質組成,呈微晶或非晶的結構。

圖9 PEO-Cu-EN、PEO-Ag-EN和PEO-Pd-EN復合涂層的XRD圖譜

2.3 不同活化方法對化學鍍復合涂層耐蝕性的影響

2.3.1 動電位極化測試

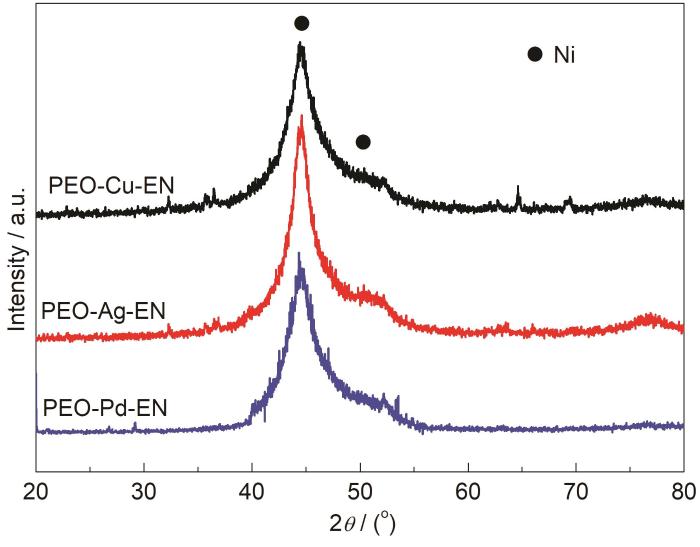

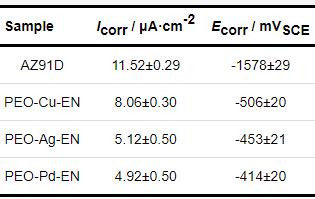

通過電化學測試方法,對比了AZ91D鎂合金和PEO-Cu-EN、PEO-Ag-EN、PEO-Pd-EN3種復合涂層在耐蝕性能方面的表現。圖10為鎂合金基體和三種復合涂層的動電位極化測試曲線。根據極化曲線可以得到膜層的自腐蝕電流密度 (Icorr)、自腐蝕電位 (Ecorr)。為避免鎂合金的負差數效應帶來的誤差,Icorr的數值由極化曲線陰極部分Tafel外推法確定[17],表2匯總了極化曲線的擬合結果。與AZ91D鎂合金相比,PEO-Cu-EN、PEO-Ag-EN和PEO-Pd-EN復合涂層的自腐蝕電位有了顯著提升,自腐蝕電流密度也出現明顯下降,這表明化學鍍復合涂層提高了鎂合金的耐腐蝕性能。在3種復合涂層中,PEO-Cu-EN復合涂層的自腐蝕電流密度略高于PEO-Ag-EN和PEO-Pd-EN復合涂層,同時,其自腐蝕電位又略低于PEO-Ag-EN和PEO-Pd-EN復合涂層,而PEO-Ag-EN和PEO-Pd-EN復合涂層的自腐蝕電位和自腐蝕電流密度相接近。因此,Ag活化得到的PEO-Ag-EN涂層耐蝕性能與傳統Pd活化得到的PEO-Pd-EN涂層耐蝕性相近,優于Cu活化得到的PEO-Cu-EN涂層。

圖10 鎂合金及不同涂層的動電位極化測試曲線

表2 圖10中動電位極化曲線的擬合結果

2.3.2 電化學阻抗譜

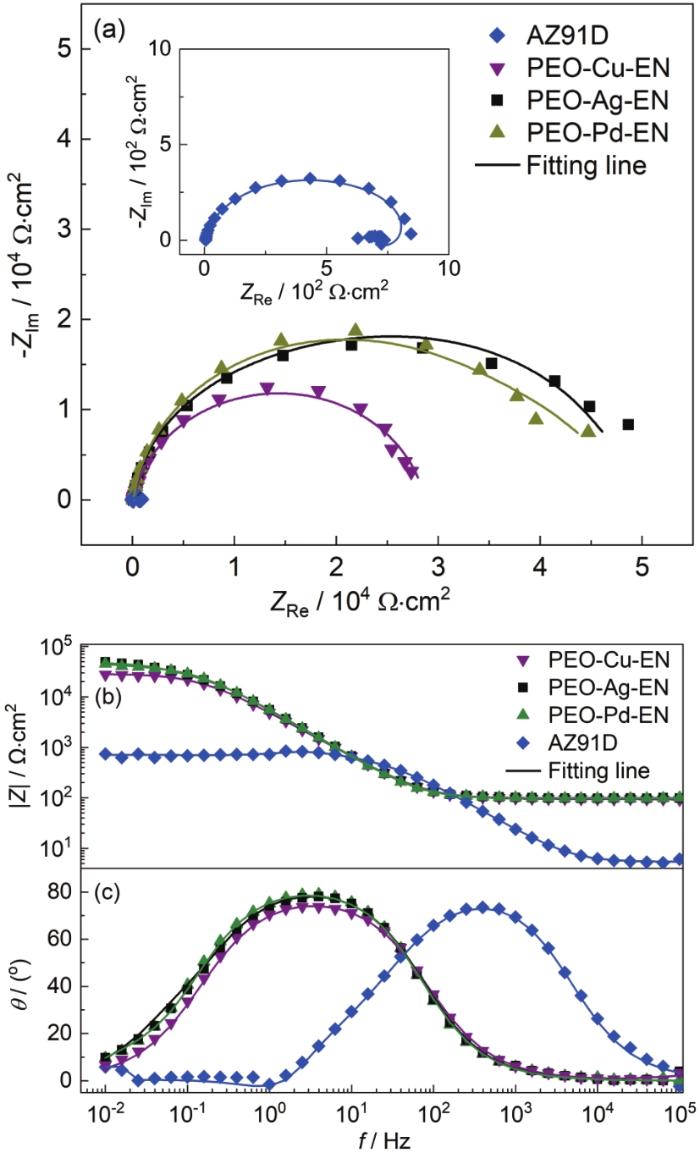

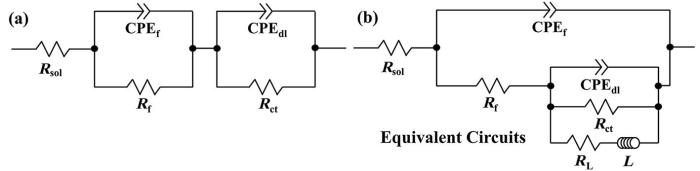

圖11為AZ91D鎂合金和PEO-Cu-EN、PEO-Ag-EN、PEO-Pd-EN三種復合涂層的電化學阻抗譜。電化學阻抗數據采用如圖12所示的等效電路進行擬合計算,擬合結果如表2所示。

圖11 鎂合金及不同涂層的電化學阻抗譜

圖12 擬合電化學阻抗譜的等效電路

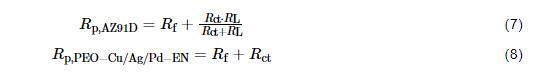

當交流電干擾信號的頻率無窮大和無窮小時,阻抗與實軸的交點為極化電阻 (Rp),而其倒數 (1/Rp) 與腐蝕速率成正比[18,19]。根據表3中的擬合結果,可利用公式 (7)、(8) 求得AZ91D鎂合金和PEO-Cu-EN、PEO-Ag-EN、PEO-Pd-EN三種復合涂層的極化電阻 (Rp)[20],得到1/Rp的遞減次序為:AZ91D (1.39×10-3 Ω-1·cm-2)>>PEO-Cu-EN (3.50×10-5 Ω-1·cm-2)>PEO-Pd-EN (2.12×10-5 Ω-1·cm-2)≈PEO-Ag-EN (2.05×10-5 Ω-1·cm-2)。因此,PEO-Pd-EN和PEO-Ag-EN復合涂層耐蝕性能相接近,并優于PEO-Cu-EN復合涂層,這與極化曲線得到的結果一致。因此,使用Ag活化方法替代傳統Pd活化方法活化PEO涂層,可以在保證化學鍍復合涂層的耐蝕性能的同時,降低了活化成本。

表3 電化學阻抗譜的擬合結果

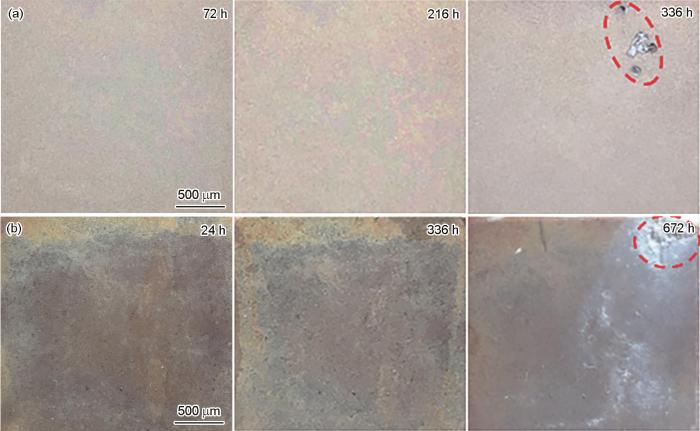

2.3.3 中性鹽霧實驗

利用中性鹽霧實驗綜合評估了PEO-Cu-EN和PEO-Ag-EN兩種復合涂層的耐蝕性能,測試結果如圖13所示。經鹽霧實驗336 h后,PEO-Cu-EN涂層表面已出現黑色的腐蝕點,并且可觀察到較為明顯的腐蝕產物堆積,而此時PEO-Ag-EN涂層表面仍未出現腐蝕點。在經受鹽霧672 h后,PEO-Ag-EN涂層表面發生腐蝕,出現腐蝕產物堆積。結合中性鹽霧實驗和前文中電化學測試的結果,可以得出PEO-Ag-EN復合涂層耐蝕性能優于PEO-Cu-EN涂層

圖13 兩種涂層在中性鹽霧過程中的宏觀形貌

對Cu、Ag活化處理后涂層的表面形貌進行SEM觀察表明,Cu活化處理后表面的含Cu球狀顆粒大小不一、且分布不均 (圖2和3),而Ag活化處理后表面的含Ag棒狀顆粒較為細小并分布均勻 (圖4和5);Cu、Ag活化處理后涂層表面的化學鍍層生長過程進行觀察表明,Cu活化處理后表面生成的鍍層結節分布不均勻,結節直徑相差較大,浸鍍30 min后,仍未完全填充PEO涂層的孔隙,而Ag活化處理后表面生成了均勻致密的鍍層結節,完整地覆蓋了PEO涂層 (圖8)。因此,經Ag活化處理后,PEO涂層表面分布均勻、細小的含Ag棒狀顆粒可促進鍍層均勻生長,形成了耐蝕性能更為優異的化學鍍復合涂層。

3 結論

(1) 對不同浸鍍時間PEO-Cu/Ag/Pd涂層表面的鍍層形貌和浸鍍30 min后鍍層的厚度分析表明,Ag活化處理的PEO表面和傳統Pd活化處理的PEO表面活性相近,且均優于Cu活化處理的PEO表面活性。

(2) PEO-Ag-EN復合涂層耐蝕性能優于PEO-Cu-EN涂層,同時與PEO-Pd-EN涂層耐蝕性相近。因此,使用Ag活化處理替代傳統Pd活化處理PEO涂層,可以在保證鎂合金表面化學鍍復合涂層的耐蝕性能的同時,降低了活化成本。

參考文獻: 略

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414