摘要:氣凝膠材料是一種由納米粒子或聚合物分子鏈組成的具備三維納米結構的多孔材料,具有低密度、高孔隙率、高孔體積和高比表面積等結構特點,顯現出優異的光、熱、聲、電和力學等特性,在航空航天、石油化工、環境保護、建筑保溫、能量儲存與轉化等領域具有廣泛的應用價值。迄今為止,氣凝膠的種類已由最初的SiO2氣凝膠發展到了具有特定功能的各類新型氣凝膠,從而有效拓寬了氣凝膠的應用范圍。氣凝膠材料通常采用溶膠-凝膠、老化、溶劑置換并結合超臨界干燥、冷凍干燥或常壓干燥等過程制備。氣凝膠材料按照組成可以分為單組分氣凝膠和多組分氣凝膠,其中單組分氣凝膠主要包括氧化物氣凝膠、碳化物氣凝膠、氮化物氣凝膠、石墨烯氣凝膠(GA)、量子點氣凝膠、聚合物基有機氣凝膠、生物質基有機及C氣凝膠和其他種類氣凝膠,而多組分氣凝膠由兩種及以上單組分氣凝膠構成或者由纖維、晶須、納米管等作為增強體所形成的氣凝膠復合材料。本文主要介紹各類單組分及其復合氣凝膠材料的制備方法及其在隔熱、吸附、催化、儲能轉化和生物醫用等領域的應用,對近年來氣凝膠在制備及應用方面所取得的突破性進展進行了綜述。同時也指出在基礎研究方面亟需通過理論計算和實驗研究相結合,實現氣凝膠網絡結構生長調控、表面組成及化學結構調控和高溫組織結構穩定性調控;在功能型氣凝膠材料開發方面,通過反應機制深入研究氣凝膠材料結構和性能關聯,實現高性能的多功能型氣凝膠材料突破性進展;在規模化應用方面,尋找成本低廉的前驅體原料和降低氣凝膠干燥成本是氣凝膠產業化進程長遠發展的關鍵。

關鍵詞:氣凝膠;復合氣凝膠;氧化物;碳化物;氮化物;石墨烯;量子點;聚合物;生物質;碳氣凝膠;隔熱材料;吸附;催化劑;生物醫用;儲能轉化

氣凝膠材料通常是指以納米級顆粒或聚合物分子鏈相互聚集形成納米多孔結構,在納米孔洞中充滿氣態分散介質的三維多孔輕質固體材料。

氣凝膠材料具備低密度、高比表面積、高孔隙率和孔體積等結構特性,使其具有耐高溫、低熱導率、低折射率和低聲傳播速度等特殊的光、熱、聲、電性能,進而在隔熱保溫、吸附分離、生物醫用、光-電催化、儲能轉化、吸聲隔音及高能粒子捕獲等諸多領域有著廣闊的應用前景,吸引了科研、生產、設計等領域的廣泛關注,成為當前材料科學的重點研究領域之一。

據國外研究機構MarketResearch.biz的研究報告指出,全球氣凝膠年市場價值已達5.129億美元(2016年),預計以31.8%復合年增長率增長,到2026年將達80多億美元。

縱觀氣凝膠材料的發展歷史,其發展歷程幾經波折。氣凝膠材料誕生于1931年,距今已有近90年的歷史,由加利福尼亞州太平洋學院Kistler教授以水玻璃為原料,采用乙醇超臨界干燥技術制得。當時,鑒于氣凝膠材料所具備的超低密度及優異的物理性能,孟都山公司在氣凝膠誕生的最初幾年里便進行了氣凝膠顆粒的產業化生產。

但在隨后的30多年中,由于氣凝膠生產中冗長的溶劑置換過程及高成本的超臨界干燥過程限制了其進一步應用,氣凝膠材料的發展長期處于停滯不前的階段。

直至1968年,氣凝膠的發展才迎來了第一次契機,法國里昂第一大學的Teichner教授研制了正硅酸甲酯(TMOS)并以此作為SiO2氣凝膠的有機硅前驅體材料,替代之前的水玻璃前驅體,避免了冗長的溶劑置換過程。

1986年,美國路易斯安那州立大學Russo教授又提出以正硅酸乙酯(TEOS)替代TMOS,從而使水解產物由具有毒性的甲醇轉變為無毒的乙醇,進一步推動了氣凝膠材料的發展。

鑒于CO2的臨界溫度(31.26 ℃)低于乙醇的臨界溫度(243.10 ℃),科學家們在20世紀80年代又提出了以綠色、溫和的CO2超臨界干燥替代高溫、高壓的乙醇超臨界干燥,從而使氣凝膠的生產變得更為安全可靠。

第一屆和第二屆氣凝膠國際學術研討會分別在1985年和1988年召開,氣凝膠國際會議的召開促進了氣凝膠材料在世界范圍內的推廣和應用。

1989年,氣凝膠發展迎來了第二個契機,美國勞倫斯-利物莫國家實驗室的Pekala等研制了有機及C氣凝膠。

1995年,Prakash等提出氣凝膠的常壓干燥制備方法引起了學界和工業界的極大關注。21世紀將迎來氣凝膠發展的新契機,隨著研究手段的不斷豐富和基礎研究的不斷深入,越來越多的新型功能化氣凝膠不斷涌出,氣凝膠已經從最初的SiO2氣凝膠發展成為龐大的氣凝膠家族。

氣凝膠材料按照組分不同可分為單組分和多組分氣凝膠,其中單組分氣凝膠包括氧化物氣凝膠、碳化物氣凝膠、氮化物氣凝膠、石墨烯氣凝膠(GA)、量子點氣凝膠、聚合物基有機氣凝膠、生物質基有機及C氣凝膠和尖晶石、硫化物氣凝膠等其他種類氣凝膠;多組分氣凝膠(復合氣凝膠)是指由兩種及以上單組分氣凝膠構成或者由纖維、晶須、納米管等增強體與氣凝膠基體相結合的氣凝膠復合材料。

本文重點介紹單組分氣凝膠及復合氣凝膠的組成、結構、制備及在隔熱、吸附、催化、儲能轉化和生物醫用等領域所取得的突破性進展。氧化物氣凝膠、碳化物氣凝膠、氮化物及其復合氣凝膠和聚合物基有機氣凝膠主要從發展歷程和研究現狀的角度展開綜述,石墨烯氣凝膠、量子點氣凝膠和生物質基有機及C氣凝膠主要從制備方法和應用領域方面闡述研究現狀,筆者根據氣凝膠的研究現狀還將展望氣凝膠材料未來的發展方向。

01

氧化物及其復合氣凝膠

氧化物氣凝膠屬于氣凝膠領域較成熟的種類,通常采用醇鹽或鹽類作為前驅體,采用酸堿兩步催化方法制備而成,兼具氧化物及氣凝膠兩者的特性,在氧化物原有優良性能的基礎上附加了輕質、高孔隙率、高比表面積等特性,拓展了氧化物氣凝膠材料的應用領域。目前,氧化物氣凝膠研究較多的主要是SiO2、TiO2、ZrO2和Al2O3氣凝膠及復合氣凝膠。

1.1 SiO2及其復合氣凝膠

SiO2氣凝膠是最常見的氣凝膠材料,也是氣凝膠材料歷史上最早制備成功的,通常采用溶膠-凝膠法和超臨界干燥(或常壓干燥)技術制得。由于SiO2氣凝膠具有不同尋常的物理特性,目前在隔熱和吸附等諸多領域都已得到廣泛應用。

同時,為了提高SiO2氣凝膠的力學性能、高溫隔熱性能和吸附效果,通過在氧化物氣凝膠中引入其他組分制得SiO2復合氣凝膠,通過表面改性技術制得表面含有功能基團的SiO2氣凝膠,利用纖維增強增韌、高性能遮光劑和表面功能團的作用,提高氣凝膠材料的性能。

1.1.1 隔熱用SiO2及其復合氣凝膠

相比于巖棉板、玻璃棉、聚苯乙烯泡沫(EPS)和擠塑聚苯乙烯泡沫塑料(XPS)板等傳統保溫隔熱材料,氣凝膠在隔熱領域表現出更優異的效果。氣凝膠內部的平均孔徑約為20 nm,比空氣的平均自由程(70 nm)小得多,對流傳熱很小的同時大幅度降低氣體熱傳導。SiO2氣凝膠孔徑為1~100 nm,孔隙率最高可達99.8%,比表面積可達1000 m2/g,熱導率相對其他隔熱材料而言也非常低,因此具有優異的隔熱和耐熱特性。

但是,SiO2氣凝膠的力學性能較差(如韌性差),限制了其使用范圍。因此,通過纖維等增強材料增韌SiO2氣凝膠制備氣凝膠復合材料,不但可以保持氣凝膠優良的隔熱性能,還有望改善其柔韌性。

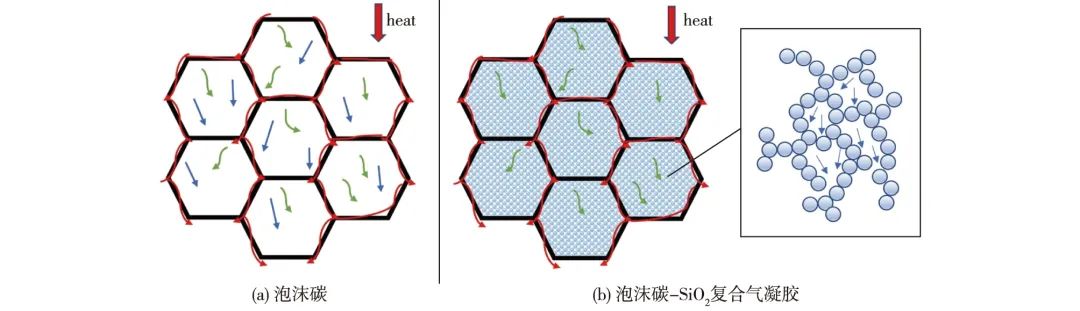

Liu等通過高溫碳化處理得到了具有微納米孔隙結構的泡沫碳,并以此為增強體制備泡沫碳-SiO2氣凝膠復合材料,結構和傳熱機制見圖1,該復合材料的抗壓強度為1 MPa且室溫熱導率為0.024 W/(m·K)。

圖1 樣品傳熱機制示意圖

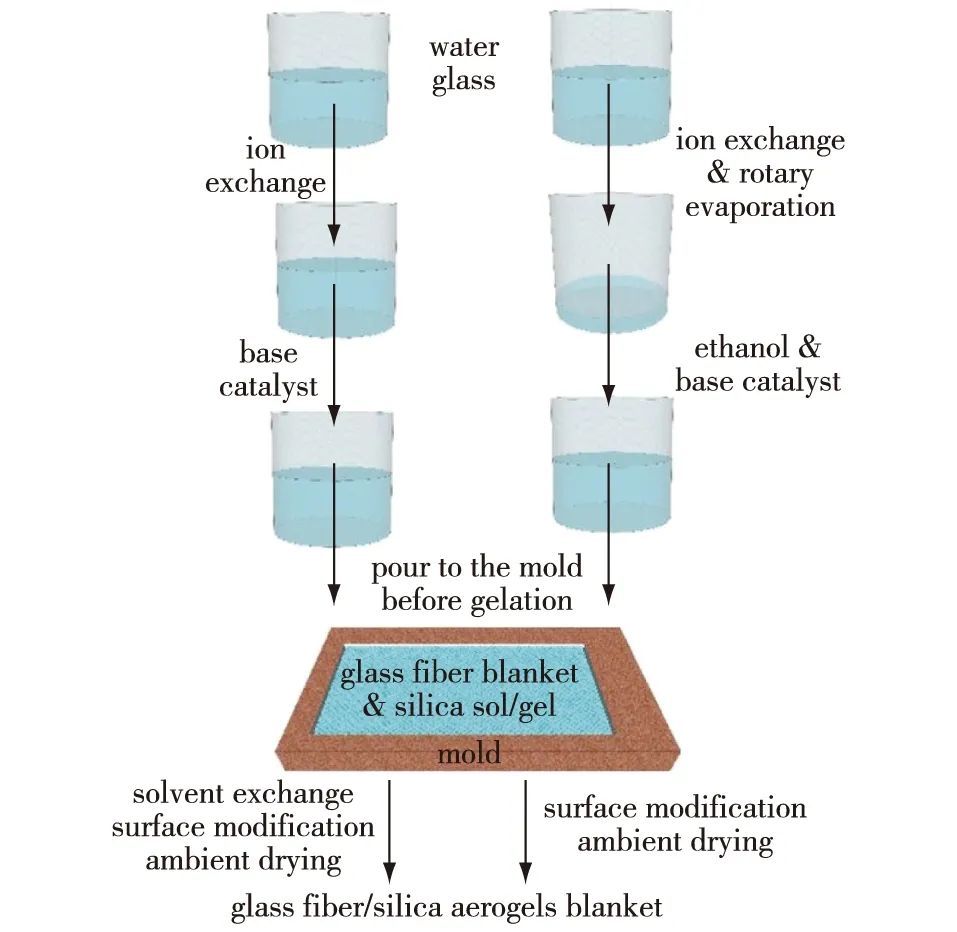

Huang等采用溶膠-凝膠法結合溶液浸漬法成功制備了玻璃纖維增強SiO2氣凝膠(圖2),彎曲模量最高可達11.94 MPa,熱導率低至0.026 W/(m·K)。

圖2 玻璃纖維增強SiO2氣凝膠制備流程圖

伊希斌等通過溶膠-凝膠法結合乙醇超臨界干燥技術成功制備一種自生ZrOx納米纖維增強SiO2氣凝膠,該氣凝膠壓縮強度可達6 MPa以上且可承受的溫度最高可達1200 ℃,強度及隔熱效果明顯優于純相SiO2氣凝膠。

由于SiO2氣凝膠對近紅外光(波長3~8 μm波段)透過性較強,導致SiO2氣凝膠在高溫環境下熱導率增長較快,高溫隔熱效果不理想。因此,選擇合適的遮光劑并使其均勻分布在SiO2氣凝膠的三維網絡結構中,從而起到阻擋近紅外光、增強SiO2氣凝膠高溫隔熱效果的作用。

Yu等通過擴散限制凝聚(DLA)理論計算的方法研究氣凝膠顆粒和遮光劑顆粒間的輻射傳熱耦合作用,驗證了遮光劑的引入可有效提升氣凝膠高溫隔熱性能。

Parale等通過在SiO2氣凝膠中引入Y2O3遮光劑,有效降低了高溫熱導率,727 ℃熱導率為0.080 W/(m·K),遠低于純SiO2氣凝膠(0.104 W/(m·K))。

Xu等采用聚碳硅烷在莫來石纖維表面經高溫熱解形成一層SiC層,然后采用溶膠-浸漬過程制備了高消光系數的纖維增強鋁硅復合氣凝膠,該復合氣凝膠1000 ℃下的熱導率低至0.049 W/(m·K)。

1.1.2 吸附用SiO2及其復合氣凝膠

物理吸附法具有成本低、不會造成二次污染、可循環使用等優點,成為研究熱點并得到廣泛應用。具有高比表面積和極低密度的疏水SiO2氣凝膠被認為是一種非常成功的物理吸附劑。

陳海鋒等通過正己烷-三甲基氯硅烷(TMCS)溶液表面改性制得疏水SiO2氣凝膠,Langmuir 模型研究表明氨基改性后的SiO2氣凝膠對Ni2+飽和吸附量(70.03 mg/g)較改性前(29.05 mg/g)提高2倍多。

Yuan等通過溶膠-凝膠法結合冷凍干燥技術制備的C-SiO2氣凝膠對CCl4的最大吸附量為120.4 g/g,可重復用于油水分離9次以上,且保留彈性和疏水性,具有良好的重復使用性和耐久性。

El-Shahidy等采用新型的溶膠-凝膠法,在常壓干燥條件下成功合成了低密度、高比表面積的超疏水性有機改性SiO2氣凝膠,接觸角最大可達154.4°,對機油的最大吸附量為6.94 g/g。

Kong等采用一步溶膠-凝膠法制備了氨基雜化SiO2氣凝膠,在潮濕和干燥情況下, CO2(體積分數為1%)吸附量分別高達4.51和3.34 mmol/g。

1.2 TiO2及其復合氣凝膠

TiO2氣凝膠是一種新型輕質納米多孔材料,具有密度低、比表面積大和孔隙率高等優點,作為一種高活性催化劑,可用于降解有機污染物、重金屬離子等,是一種典型的光催化材料。作為光催化劑,TiO2氣凝膠在降解有機污染物、重金屬離子、抗菌劑和電池電極等方面具有一定的應用。

TiO2的禁帶寬度較大(帶隙為3.2 eV),限制了作為光催化劑的使用條件,通過離子摻雜、復合半導體、半導體光敏化和貴金屬沉積等方法降低TiO2氣凝膠的禁帶寬度,提高量子產率,有利于進一步提高TiO2氣凝膠作為光催化劑、抗菌劑、電池電極等的使用效率。

1.2.1 光催化劑

TiO2氣凝膠作為光催化劑方面的研究,早在20世紀70年代,Carey等首次將光催化技術應用到降解污染物上,得以使光催化技術成功應用于環保領域。

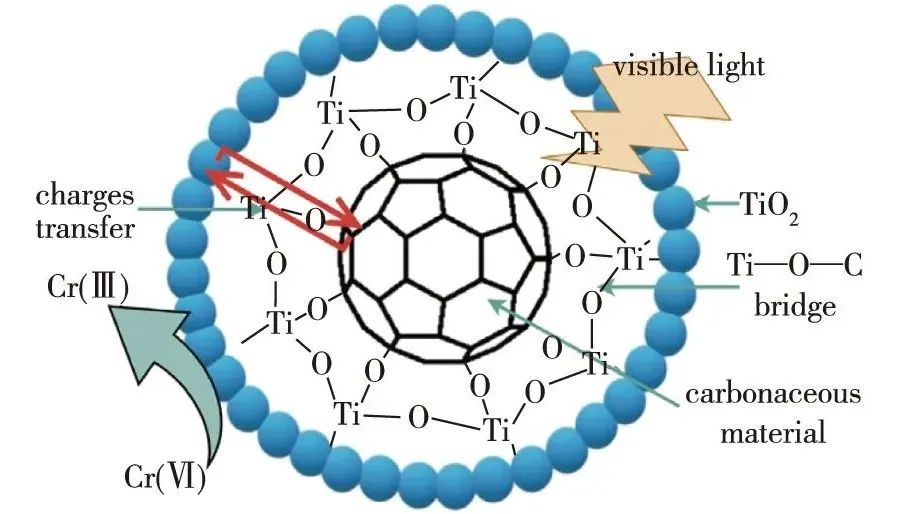

Djellabi等通過超聲波輔助溶膠-凝膠法并結合常壓干燥技術得到了一種碳質生物-TiO2復合氣凝膠(TiO2-OP氣凝膠),該氣凝膠具有良好的可見光響應,帶隙僅為2.76 eV,將該光催化劑用于10 mg/L Cr(VI)溶液降解(還原機制見圖3)中,30 min內在可見光(波長> 420 nm)及酒石酸條件下的光催化效率高達100%,循環5次后光催化效率仍為86%。

圖3 碳質生物-TiO2復合氣凝膠還原Cr(VI)示意圖

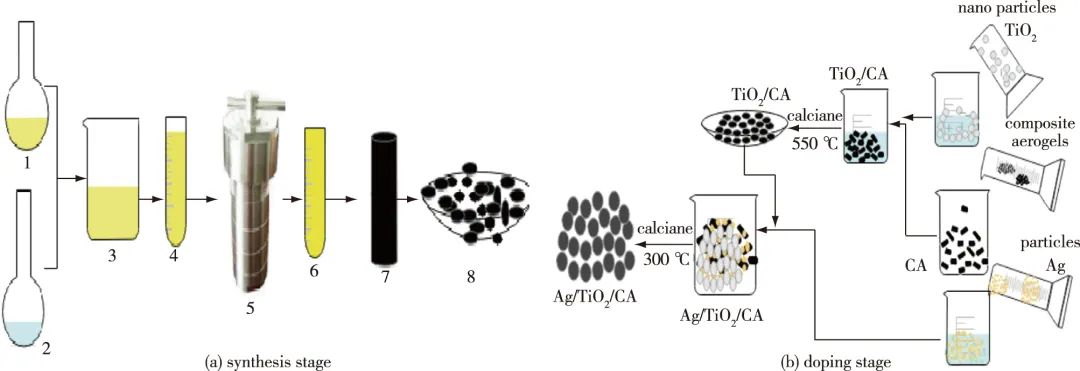

Jonoidi-Jafari等通過超聲波輔助溶膠-凝膠法并結合冷凍干燥技術制備了一種Ag-TiO2復合氣凝膠(圖4),該復合氣凝膠具有較低的禁帶寬度(2.7 eV),對甲苯具有高效的降解作用,降解率最高達95.7%,且在甲苯光催化降解過程中產生的二次污染很小,是一種有效的優良催化劑。

1—sol novalac; 2—sol SiO2; 3—sol hybrib; 4—falcon; 5—high pressure autoclave; 6—composite aerogels (CA); 7—carbon composite aerogels; 8—granule carbon

compostle aerogels

圖4 Ag-TiO2復合氣凝膠合成示意圖

Liu等采用溶劑熱輔助結晶法結合常壓干燥技術制備了一種氟-鎢改性的TiO2-SiO2 (Fy-W0.02TiO2-SiO2)復合氣凝膠,該復合氣凝膠具有典型的介孔結構、較高的比表面積(223 m2/g),光催化效率比純TiO2提高了27%。

Parale等以多孔碳泡沫(CF)為骨架,采用溶膠-凝膠法制備了一種CF-TiO2氣凝膠復合材料,該復合氣凝膠的比表面積為150 m2/g,孔體積為0.26 cm3/g,對羅丹明B(Rh B)降解率在40 min內能達到100%。

Wei等采用超聲波輔助溶膠-凝膠法結合真空干燥法制備了一種Sn-TiO2氣凝膠,該氣凝膠的比表面積為172 m2/g,對鹽酸四環素的最佳降解效率在30 min內達到96%。

1.2.2 抗菌劑

TiO2是一種新型的抗菌劑,具有良好的理化穩定性、高比表面積、高氧化活性和無毒性,在抗菌材料領域具有廣泛的應用前景。但由于TiO2的能帶間隙較大,電子只能通過吸收紫外光來激發,限制了在抗菌方面的廣泛應用。因此,如何提高TiO2的抗菌性能引起了國內外學者的關注。通過離子摻雜復合半導體降低帶隙,并將TiO2制成具有多孔網絡結構的氣凝膠材料,提高了材料的比表面積,有利于提高TiO2的抗菌性能。

Jing等采用溶膠-凝膠法制備了Ag-TiO2復合氣凝膠抗菌粉,抗菌率最高可達99%,大腸桿菌和金黃色葡萄球菌的抑制圈分別為23和19 mm。

Suo等通過溶膠-凝膠法得到一種具有抗菌性的TiO2-ZnO復合氣凝膠,生長機制如圖5所示,該復合氣凝膠的比表面積高達180 m2/g,且對質量分數為0.01%的大腸桿菌、金黃色葡萄球菌溶液的最大抑制圈分別為23.0和19.5 nm。

圖5 TiO2-ZnO復合氣凝膠的生長機制

Zhang等通過水熱合成法結合冷凍干燥技術制備了一種新型的三維多孔 Ag-AgBr-TiO2-GA復合氣凝膠,該氣凝膠對大腸桿菌和金黃色葡萄球菌均有顯著的殺菌效果,對大腸桿菌具有良好的循環殺菌效果。

1.2.3 電池電極

目前,電池仍然需要提高其比容量、穩定性和安全性,才能促進電池的商業化發展,拓寬其應用領域。

Alwin等采用溶膠-凝膠法制備了TiO2氣凝膠-金屬有機骨架(MOF)納米復合材料,作為準固態染料敏化太陽能電池陽極材料,總功率轉換效率為2.34%,短路電流密度為6.22 mA/cm2。

Ramasubbu等通過溶膠-凝膠法結合常壓干燥成功制備了TiO2-Ni-MOF復合氣凝膠,用作太陽能電池陽極材料時的最大光轉換效率(8.846%)較純氣凝膠(6.805%)提高約30%。

Yang等制備了一種C-TiO2整體式協同氣凝膠,C-TiO2整體式協同氣凝膠及其除碳和除TiO2后的純TiO2和C氣凝膠的樣品和結構示意圖見圖6。將C-TiO2整體式協同氣凝膠用作鋰離子電池電極后,電池的電化學性能得到了顯著改善:可逆放電比容量大概穩定在400 mA·h/g,掃描頻率為168 mA/g,工作電壓為3.0~0.05 V。

圖6 C-TiO2整體式協同氣凝膠及除碳和除TiO2后的TiO2和C氣凝膠

Zhu等采用溶膠-凝膠法結合相分離的方法制備了一種多孔性的TiO2氣凝膠,該材料的比表面積為444 m2/g且具有良好的電化學性能,經過100次循環后,可逆放電比容量可保持在114 mA·h/g之上,具有良好的循環穩定性。

1.3 ZrO2及其復合氣凝膠

ZrO2作為一種具有高熔點、高化學穩定性和高折射率的材料,常被作為耐高溫材料及涂層使用。ZrO2氣凝膠具備ZrO2和氣凝膠兩者的特性,除了具有較低的熱導率、很高的化學穩定性和熱穩定性,還具有結構可控、高比表面積和低密度等特點。

1995年,Stocker等以正丁氧基鋯為原料通過溶膠-凝膠首次制備出了ZrO2氣凝膠,此后,ZrO2氣凝膠在隔熱領域得到廣泛的應用。隨著科技的進步,對隔熱材料的要求進一步提高,這就要求ZrO2氣凝膠在高溫下還需具備高強度及很好的熱穩定性,為此很多研究人員致力于提升ZrO2氣凝膠的力學性能及耐高溫性能。

Wang等采用溶膠-凝膠法結合超臨界干燥(SCD),首次制備了SiO2改性的ZrO2氣凝膠(ZSA),該氣凝膠的抗壓強度為0.419 MPa,密度僅為0.19 g/cm3,熱導率為0.021 W/(m·K)。

Liu等采用溶膠-凝膠法結合乙醇超臨界技術制備了ZrO2氣凝膠,密度低至0.161 g/cm3,熱導率低至0.020 W/(m·K),比表面積高達631 m2/g, 1000 ℃熱處理2 h后比表面積達189 m2/g。

Liu等以聚乙酰丙酮鋯(PAZ)為前驅體,合成了強度高、熱穩定性強的ZrO2氣凝膠(PAZ-ZrO2氣凝膠),凝膠機制合成路線見圖7。PAZ-ZrO2氣凝膠的抗壓強度為0.12~0.23 MPa,并且具有較低的密度((0.12±0.005) g/cm3),1000 ℃熱處理后比表面積仍達236 m2/g。

He等以ZrO2纖維氈(ZFF)為骨架,以ZrO2-SiO2氣凝膠為填料,通過真空浸漬法制備了抗壓強度為0.17 MPa、室溫熱導率為0.034 W/(m·K)和1100 ℃熱導率為0.096 W/(m·K)的纖維-氣凝膠復合材料。

Hou等采用快速凝膠法制備了一種超輕ZrO2-SiO2纖維增強氣凝膠復合材料,該復合氣凝膠具有超低密度(0.16~0.33 g/cm3)、低熱導率(0.024~0.030 W/(m·K))和高抗壓強度(0.36~0.82 MPa)的特點。

Zu等在苯胺-丙酮原位生成水的基礎上,結合化學液相沉積的方法制備了具有核殼結構、耐1000 ℃超高溫的塊狀ZrO2氣凝膠。

此外,Liu等還制備了一種隔熱效果更加優良的多組分ZrO2-SiO2復合氣凝膠,該氣凝膠與莫來石纖維復合后,600、800和1000 ℃的熱導率分別為(0.026±0.001)、(0.037±0.001)和(0.058±0.002) W/(m·K)。

圖7 PAZ-ZrO2氣凝膠的凝膠機制

1.4 Al2O3及其復合氣凝膠

Al2O3 的熔點為2054℃,Al2O3氣凝膠在具備高溫熱穩定性的同時,還具備了氣凝膠良好的保溫隔熱效果。文獻[71-74]研究表明Al2O3氣凝膠具備比SiO2氣凝膠更為優異的高溫穩定性,并且制備工序簡單,因此在高溫隔熱領域被廣泛研究。

Wagle等通過溶膠-凝膠法結合一種新型高效的溶劑置換法制備了Al2O3氣凝膠。該氣凝膠具有低密度(0.108 g/cm3)和高比表面積 (519 m2/g)等特點,且在1000 ℃下仍能保持較好的熱穩定性。

余煜璽等通過溶膠-凝膠和超臨界干燥過程制得塊狀Al2O3氣凝膠,比表面積高達745 m2/g,密度低至0.063 g/cm3,且在1200 ℃具有良好的熱穩定性。

孫雪峰等通過溶膠-凝膠法并結合超臨界干燥技術制備了鍶摻雜Al2O3氣凝膠,該氣凝膠能承受1200 ℃的高溫,且比相同條件下純Al2O3氣凝膠的比表面積增加113 m2/g。

然而,Al2O3氣凝膠也存在力學性能差、脆性大等缺點,很難實現在高溫隔熱領域的有效使用。因此,改善Al2O3氣凝膠力學性能成為研究人員關注的熱點。

Zhong等以RF-Al2O3氣凝膠為前驅體, 結合碳熱還原反應制備出塊狀C-Al2O3氣凝膠,分別以AlCl3·6H2O和Al(NO3)3·9H2O為原料制得的氣凝膠的微觀形貌存在較大差異,材料內部分別呈纖維狀和顆粒交聯狀。

Wu等制備了熱導率低至0.025 W/(m·K)的C-Al2O3氣凝膠,發現在Al2O3氣凝膠中引入C源在熱處理過程中可有效抑制γ-Al2O3向α-Al2O3的相變(相變會引起體積收縮和燒結),從而提升C-Al2O3氣凝膠的隔熱性能。

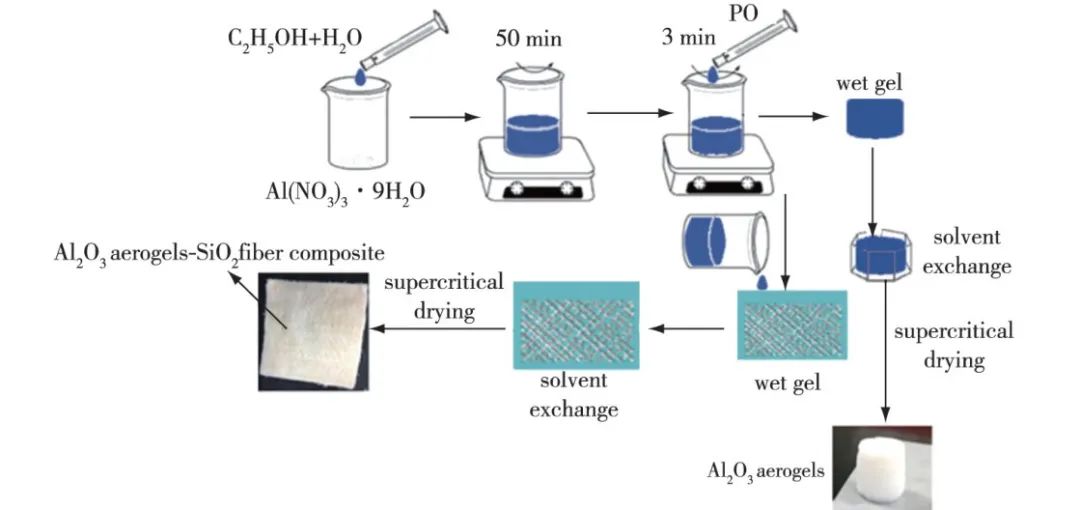

Wen等采用溶膠-凝膠法結合溶液浸漬法制備了一種纖維增強Al2O3氣凝膠復合材料(圖8,其中PO為環氧丙烷),該復合材料具有較低的熱導率(0.028 W/(m·K))、較高的熱穩定性(可耐1200 ℃)和力學性能(抗拉強度達6.59 MPa)。

Zhong等通過溶膠-凝膠法制備了有機增強Al2O3氣凝膠復合材料,該復合氣凝膠具有低密度 (0.077~0.112 g/cm3)、低收縮率 (1.55%~2.76%)、低熱導率(0.024~0.028 W/(m·K))和較高的比表面積 (453~723 m2/g),且其抗壓強度最高可達1.83 MPa。

孫晶晶等以陶瓷纖維制成的高溫隔熱瓦為骨架,通過溶膠-凝膠法結合真空浸漬法制備了Al2O3氣凝膠復合高溫隔熱瓦,1400 ℃保溫30 min后線收縮率僅為2%。

圖8 純Al2O3氣凝膠和SiO2纖維增強Al2O3復合材料的合成過程示意圖

02

碳化物及其復合氣凝膠

氣凝膠由于其高比表面積、高孔隙率、低密度和低熱導率等優異性能,已被廣泛應用于隔熱保溫、吸附、催化和能源等領域,但隨著氣凝膠應用領域的越發廣泛,普遍應用于650℃及以下隔熱領域的傳統SiO2氣凝膠在高溫下結構易坍塌,致使材料致密化,從而喪失其優異性能,其他氧化物基氣凝膠的高溫熱穩定性也有待進一步加強,高溫局限性極大地限制了氧化物基氣凝膠在高溫領域的應用。

碳化物是一種高硬度、高熔點和化學性質穩定的化合物,一般通過原位生成法制得,在制備過程中控制工藝參數將碳化物制成氣凝膠結構,可提升氣凝膠材料的使用溫度,進而拓展在高溫領域的應用,如航天航空、高溫窯爐、核能等領域。

2.1 SiC及其復合氣凝膠

SiC的硬度僅次于金剛石,且具有低熱膨脹系數、高耐磨性和化學性能穩定等優點,但SiC熱導率高,研究表明可通過制成氣凝膠結構從而改善SiC的隔熱性能。2004年,Lu等通過溶膠-凝膠法制得了碳纖維SiO2復合氣凝膠,在1650℃ Ar 氣氛下經碳熱還原(SiO2+3C→SiC+2CO)得到直徑為8 nm 的類氣凝膠結構SiC材料,該材料的網絡結構主要由β-SiC納米顆粒構成。

國內科研人員于2008年也取得了相關研究成果,徐子頡等以酚醛樹脂和TEOS為原料,通過溶膠-凝膠法結合碳熱還原得到了類氣凝膠結構的C-SiC復合納米材料。

2010年,Leventis等首次報道了使用聚合物交聯的SiO2氣凝膠合成出具備完整外形的多孔SiC氣凝膠,該塊狀材料在碳熱還原后收縮率達40%左右,并且工藝過程相對繁瑣、復雜、可操作性較差。

同年,Worsley等在活性炭氣凝膠表面上涂覆SiO2氣凝膠的前驅體,并通過碳熱還原處理得到SiC包裹C的復合氣凝膠,該材料在高溫下保持高比表面積和孔隙率,使其能夠在催化及能源存儲領域具有優良的表現。

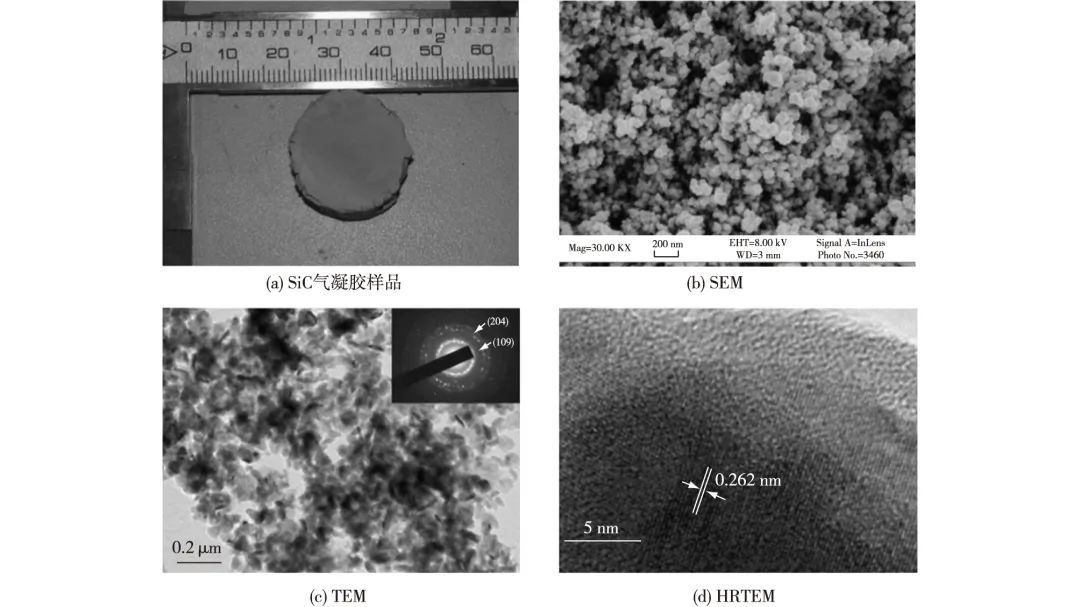

2014年,Kong等利用間苯二酚(R)-甲醛(F)和SiO2復合氣凝膠為前驅體制備塊狀SiC氣凝膠,制備過程中材料演變主要經歷了RF-SiO2、C-SiO2、C-SiC和SiC等一系列過程,樣品及其微觀結構如圖9所示,最終制備的材料孔隙率達90.8%,孔體積為0.965 cm3/g,比表面積為251 m2/g,且分別經過1200℃高溫處理0.5和2 h 后,收縮率分別為6.10%和6.88%,材料具備優異的隔熱性能和耐高溫性能。

圖9 SiC氣凝膠樣品及其SEM、TEM和HRTEM照片

文獻[88]采用不同摩爾比的γ-氨丙基三乙氧基硅烷(APTES,KH550)和TEOS為Si源,制得了C-SiC復合氣凝膠,當APTES質量比為60%時,復合氣凝膠具有最高比表面積(410 m2/g)和最低熱導率(0.026 W/(m·K)),熱導率低于現有的純相C氣凝膠(0.090 W/(m·K))。

2014年,Zera等提出了一種鉑催化硅氫加成法,通過將聚碳硅烷與二乙烯基苯交聯,經CO2超臨界干燥和1500℃碳熱還原制備出孔體積為0.166 cm3/g、孔隙率達90%、抗壓強度為1.6 MPa的C-SiC復合氣凝膠,該氣凝膠保留了原始氣凝膠模板類似的微觀結構。

2019年,An等以CF-SiO2氣凝膠為前驅體制備出了塊狀的SiC氣凝膠,該SiC氣凝膠的隔熱和結構性能(熱導率為0.049 W/(m·K),比表面積為162 m2/g)低于文獻的C-SiC復合氣凝膠,但力學性能優異,抗壓強度可達1.32 MPa。

2015年前后,Seraji等和Ghafoorian等創新性地從稻殼灰中提取Si源,采用常壓干燥取代超臨界干燥,并結合碳化及碳熱還原,以酚醛樹脂和硅溶膠為原料制備出了C-SiO2-SiC復合氣凝膠,制備流程如圖10所示,樣品的密度低至0.203 g/cm3,孔隙率最高達88.60%,且無明顯收縮,室溫熱導率為0.121 W/(m·K),并且由于1500 ℃碳熱還原時產生了具有高力學強度SiC微晶,其抗壓強度最高達2.3 MPa。

圖10 C-SiO2-SiC復合氣凝膠的制備流程

2016年,Chabi等通過模板法制得了SiC氣凝膠,由于材料內部存在大量的納米線,材料具有良好柔軟性,可恢復最大壓縮形變70%。

2018年,Su等以硅氧烷干凝膠為前驅體得到了SiC納米線氣凝膠,相對于普通的SiC氣凝膠,具有更低的密度(低至5 mg/cm3),室溫熱導率為0.026 W/(m·K),且具有較好的耐火抗氧化性能等。

除了模板法和碳熱還原法外,2019年,Li等以化學氣相沉積法(CVD)也制備了密度為23 mg/cm3、熱導率為0.030 W/(m·K)和抗壓強度為0.11 MPa的SiC納米線氣凝膠。相較于SiC氣凝膠,SiC納米線氣凝膠密度更低,抗壓強度也隨之下降,可應用與對材料質量要求苛刻的領域。

除Si、O、C元素以外,還可通過引入其他元素制備多元復合SiC氣凝膠。2017年,Xie等通過在SiC氣凝膠制備過程中引入Al源,制備出了SiC-莫來石復合氣凝膠,比表面積約為70 m2/g,莫來石作為一種高熔點、高穩定性、低透氧性和優異的化學兼容性材料,它的引入不但降低了SiC相燒結的溫度,還進一步提升了復合材料的抗氧化性。

2.2 SiOC氣凝膠

SiOC氣凝膠是由Si、O、C三種元素不按固定化學計量比組成的,可通過控制元素配比來調控SiOC氣凝膠的性能,從而應用于不同領域。最早SiOC材料因其內部含有Si—O和Si—C鍵,被當作SiOC玻璃前驅體使用,表現出較高的力學強度和化學耐久性,還因其具有氣體敏感特性而被應用于氣體傳感器領域。

2012年,Feng等以TEOS和二甲基二乙氧基硅烷(DMDES)為原料,通過碳熱還原技術制備了塊狀SiOC氣凝膠,密度低至0.3 g/cm3,比表面積為217 m2/g,在1000 ℃條件下依舊保持209 m2/g的比表面積,并指出SiOC氣凝膠由游離碳和無定形SiCO3組成,較純相SiO2氣凝膠具有更好的熱穩定性。

2014年,Qiu等制備了大孔SiOC陶瓷,并對其導熱性能進行了研究,室溫熱導率低至0.041 W/(m·K),可用于高溫隔熱材料領域。

2015年,Dire等以雙(三乙氧基硅基)甲烷、1,2-雙(三乙氧基硅基)乙烷為原料,在800和1100 ℃下熱解,制備了塊狀透明的SiOC氣凝膠,比表面積為600 m2/g,核磁共振(NMR)光譜證明了SiOC網絡的形成。

2017年,Ma等提出一種以乙烯基三乙氧基硅烷(VTES)和TEOS為前驅體堿催化制備整塊SiOC氣凝膠的方法,SiOC氣凝膠比表面積為365 m2/g,抗壓強度最高可達3.17 MPa。

2018年,Wu等通過溶膠-凝膠法結合超臨界干燥制備了單片SiOC氣凝膠,實驗流程如圖11所示。

圖11 SiOC氣凝膠合成示意圖

SiOC氣凝膠還因為其內部無序游離碳及無定形基體具有優良的電化學儲存性能,被廣泛用于鋰離子電池領域。

Pradeep等提出以Pt催化結合氫化硅烷化反應制備SiOC氣凝膠,比表面積為230 m2/g,且具備高充放電性能,可在保持倍率能力的同時具備更長的循環壽命。

Assefa等通過HF侵蝕前驅體熱固性聚甲基氫硅氧烷(PHMS)-四甲基四乙烯基環四硅氧烷(TMTVS)得到SiOC氣凝膠,通過HF選擇性地去除材料中的硅氧團簇使材料比表面積高達530 m2/g。

SiOC氣凝膠相比于主流石墨基鋰電池因其內部大量的游離碳而具有更高鋰存儲容量,尤其是可用于更高速的充/放電電流條件下。并且SiOC氣凝膠由于其連續的、高比表面積的多孔結構可實現離子的快速擴散,進而具備出色電學響應性能。

2.3 ZrC及其復合氣凝膠

ZrC作為一種高熔點、高硬度、高化學穩定性的金屬碳化物,常應用于超硬材料、表面涂層等領域,在制備過程中將其氣凝膠結構化,可在保留ZrC本身優良物理化學特性的前提下,實現材料的超級絕熱隔熱。

2013年,Ye等以聚鋯烯酮、二羥基苯甲酸及甲醛為前驅體,通過CO2超臨界干燥制備出含Zr的有機氣凝膠,再經過碳化及碳熱還原反應制得了ZrCO-C復合氣凝膠,材料中ZrC晶體作為抗氧化劑可大幅提升氣凝膠的結構強度,樣品的比表面積為589 m2/g。

2018年,Cui等采用溶膠-凝膠法結合碳熱還原,以ZrOCl2和RF為前驅體,制備出了一種新型的C-ZrO2-ZrC(ZrCO)三元復合氣凝膠,ZrCO復合氣凝膠生長機制如圖12所示,比表面積高達637 m2/g,復合碳纖維氈后樣品室溫熱導率仍可低至0.057 W/(m·K)。

圖12 ZrO2-RF、ZrCO氣凝膠照片及ZrCO復合氣凝膠的生長機制示意

03

氮化物及其復合氣凝膠

氮化物氣凝膠是一種新型的無機氣凝膠,目前的研究主要集中在Si3N4氣凝膠和BN氣凝膠,還涉及了少量其他氮化物氣凝膠的研究,如C3N4氣凝膠和氮化釩(VN)氣凝膠。將氮化物材料制備成多孔氣凝膠結構,將兼具氣凝膠與氮化物的優異特性,這對于拓展氮化物材料的應用具有十分重要的意義,但是國內外對于氮化物氣凝膠的研究尚處于基礎階段,該類氣凝膠的研究仍有較大發展空間。

3.1 Si3N4及其復合氣凝膠

Si3N4 陶瓷于1859年被首次報道,Si3N4陶瓷被認為是一種具有廣泛應用前景的結構陶瓷材料。Si3N4陶瓷具有耐腐蝕、抗熱震性好、耐高溫、密度低和熱膨脹系數低等良好的物理特性。氣凝膠作為一種具備三維納米結構的輕質多孔材料,具有低密度、高比表面積、高孔隙率等特點,在吸附、催化、隔熱和阻抗耦合等方面具備廣闊的應用前景。

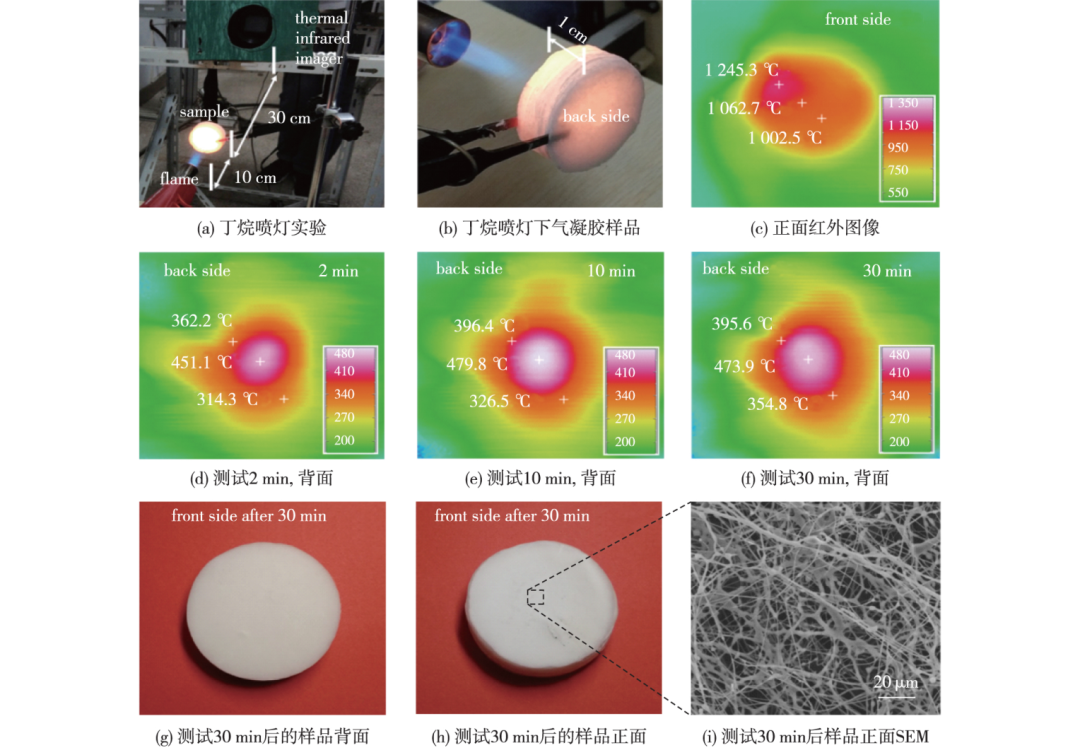

Si3N4氣凝膠兼備Si3N4陶瓷和氣凝膠的優良特性,在隔熱領域有著廣泛的應用前景。Su等以自制的獨立式α-Si3N4納米帶(NBAs)氣凝膠紙為原料,通過簡便的局部熱壓處理工藝制備了密度可調的超輕α-Si3N4納米帶氣凝膠,該氣凝膠具有超低密度(可調密度低于10 mg/cm3)、高壓縮性和彈性、低力學耗能(耗能系數為0.37)、優異的耐高溫性能(空氣氛圍中可耐 1200 ℃)和隔熱性能(熱導率為0.029 W/(m·K)),耐火性能測試如圖13所示,α-Si3N4氣凝膠優異的性能使其成為具有多種功能的高性能隔熱材料,適用于惡劣環境。

圖13 α-Si3N4納米帶氣凝膠的耐火性能測試

Rewatkar等以壓縮聚脲(PUA)交聯SiO2干凝膠粉為原料,使用碳熱合成法成功制備了多孔的SiC和Si3N4氣凝膠。區別于傳統的干燥方法,Rewatkar等將濕凝膠粉末在環境溫度下真空干燥后得到了干凝膠粉末,將其置于合適的模具中振動沉降,并壓縮成不同形狀,然后分別在1500 ℃的Ar或N2的惰性流通氣氛下熱解將其轉變為熱導率分別為0.163和0.070 W/(m·K)的SiC和Si3N4氣凝膠工件。

Kong等用溶膠-凝膠一步法制備了RF-SiO2氣凝膠(RFSA),然后在1500 ℃的N2氛圍下高溫熱處理制備了塊狀Si3N4氣凝膠,RF-SiO2氣凝膠和Si3N4氣凝膠生長機制示意圖如圖14所示,其生長機制與ZrCO氣凝膠相似。該塊狀氣凝膠具有較高的比表面積(445 m2/g)、較低的密度(0.127 g/cm3)和熱導率(0.049 W/(m·K))。

圖14 RFSA和Si3N4氣凝膠生長機制示意圖

Ding等以尿素為N源,采用溶膠-凝膠法結合碳熱還原法制備了塊狀Si3N4氣凝膠。Si3N4是以納米顆粒的形式組成網絡結構的塊狀氣凝膠,粒徑和孔徑均為20~40 nm,比表面積高達520 m2/g,通過不同溫度的熱處理,研究了Si3N4氣凝膠的形成過程及機制,即基于C、SiO2和N2之間的氣-固(VS)生長機制。

Yang等采用溶膠-凝膠法以及常壓干燥法制備了一種Si-Si3N4復合氣凝膠,該復合氣凝膠具有較低的熱導率(0.024~0.072 W/(m·K))、介電常數(1.55~1.85)和損耗正切(0.005~0.007)。隨著Si3N4含量的增加,復合氣凝膠的抗壓強度和彎曲強度分別從3.21和0.36 MPa增至12.05和2.45 MPa。Si-Si3N4復合氣凝膠在透波和保溫功能集成方面有很大的應用前景。

3.2 BN及其復合氣凝膠

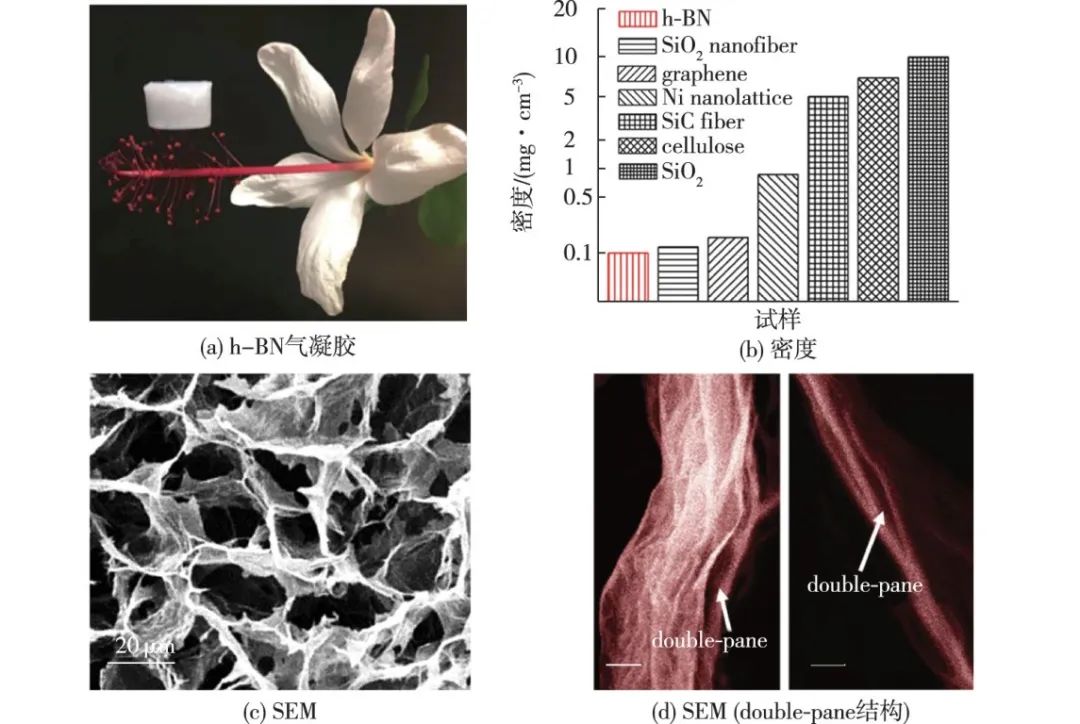

六方氮化硼(h-BN)是一種二維的納米片結構,具有高導熱性和良好的電絕緣性,在潤滑劑、耐火材料、高溫高壓散熱部件和絕緣材料等領域受到廣泛的關注。將這種具有獨特光學、電學性能的2D材料做成3D網絡狀結構材料,可以擴展BN材料的應用領域。

在水處理應用方面,Song等在石墨烯-碳納米管復合氣凝膠的制備基礎上引入硼嗪為B和N源,在900 ℃條件下通過無催化劑的低壓CVD輔助模板法合成BN氣凝膠,該BN氣凝膠具有超高的比表面積(可達1051 m2/g),是常規CO2超臨界干燥技術制備的BN氣凝膠(350~431 m2/g)的2~3倍,質量密度低至0.6 mg/cm3,遠低于空氣密度,該氣凝膠具有優異的吸油性能(吸收倍率可達160倍),而之前報道的多孔BN納米片的吸收倍率僅33倍。

通過結構設計,可以使BN氣凝膠具有良好的力學性能和熱穩定性,擴寬其在極端環境下的應用。Wang等采用簡單的冷凍干燥方法設計了一種輕質、超彈性和高導熱的BN納米復合氣凝膠,所制備的氣凝膠由相互連接的二元無機-有機網絡結構組成,具有低密度(6.5 mg/cm3)和優異的壓縮、拉伸力學性能,同時,這種輕質的超彈性氣凝膠具有良好的熱穩定性和在寬溫度范圍(30~300 ℃)內的高導熱性,在高溫環境下也能有效地應用。

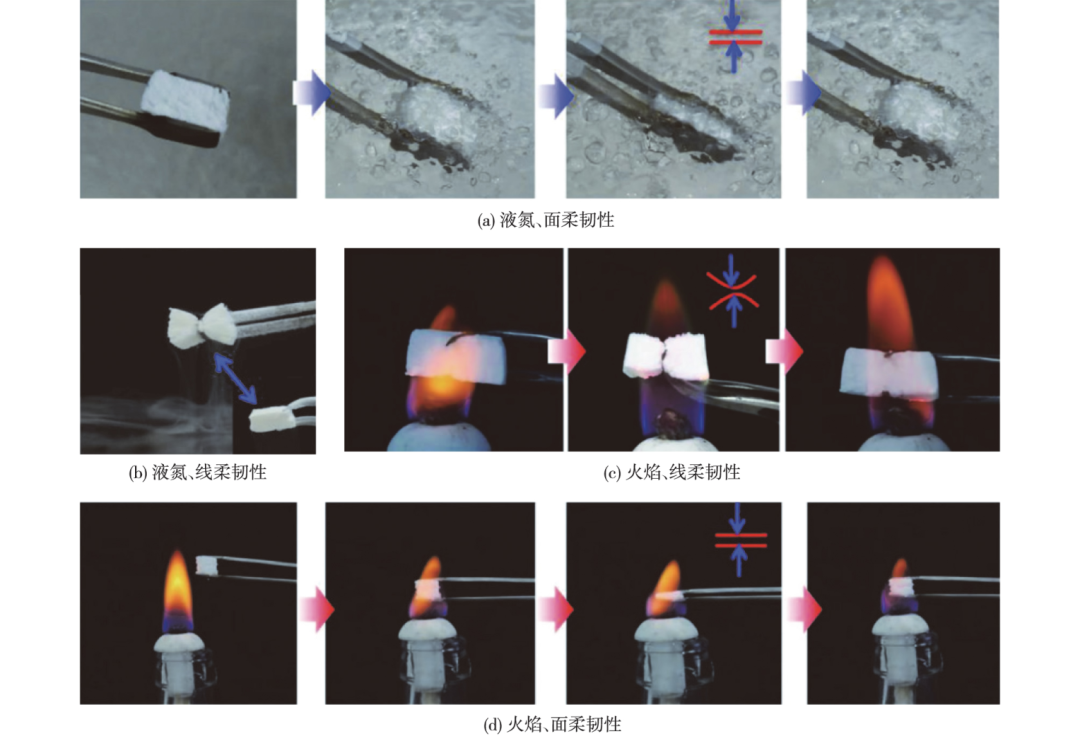

Li等通過對氫鍵組裝形成的三聚氰胺二硼酸酯前驅體進行高溫胺化,制備了具有出色的壓縮/彎曲/扭曲彈性、耐切割性和可回復性的BN納米帶氣凝膠(圖15),從液氮溫度(-196 ℃)到高于1000 ℃的寬溫度范圍內都保持了優異的力學超柔韌性,為極端環境下的應用提供了可能性。

圖15 BN納米帶氣凝膠在液氮和火焰中的柔韌性

Harley-Trochimczyk等用無毒、無害的反應物合成了一種高比表面積、高結晶度的BN氣凝膠,在負載了Pt納米顆粒后,在氣敏方面有著良好的應用。BN氣凝膠的高熱導率和低密度使得這種氣敏材料的響應和恢復時間比負載Pt納米顆粒的Al2O3材料快一個數量級(<2 s)。

Xu等以特殊設計的三維石墨烯為模板,采用CVD法合成了具有優異熱穩定性和力學穩定性的h-BN氣凝膠(圖16),該氣凝膠是一種典型的陶瓷氣凝膠,因其特殊的雙曲線結構,具有負泊松比(-0.25)和負熱膨脹系數(-1.8×10-6 ℃-1)特殊性質。此外,陶瓷氣凝膠具有極低的密度和高達95%形變的超彈性,在極端環境下也具備出色的穩定性,在劇烈熱沖擊(275 ℃/s)或1400 ℃下的強熱應力后幾乎沒有強度損失。

圖16 h-BN氣凝膠的材料特性

Yang等采用溶膠-凝膠法制備了高溫隔熱的BN-SiOC復合氣凝膠。當BN體積分數從0增加到15%時,復合氣凝膠的抗壓強度從2.2 MPa增加到20.3 MPa,熱導率也從0.040 W/(m·K)增加到0.200 W/(m·K)。BN-SiOC復合氣凝膠具有納米級的孔隙結構,同時具有良好的熱穩定性和優異的力學性能,在高溫隔熱領域有潛在的應用前景。

3.3 C3N4及其復合氣凝膠

1989年,C3N4的結構首次被揭開,從此開始了對這種材料制備方法、結構性能與應用方面的諸多研究。1996年,Teter等發現了C3N4的5種晶型結構,其中,石墨相氮化碳(g-C3N4)是研究較多的晶型結構,作為一種有機半導體材料,在催化領域受到了廣泛關注。氣凝膠因其高比表的特點,在催化領域也有著較多的應用。

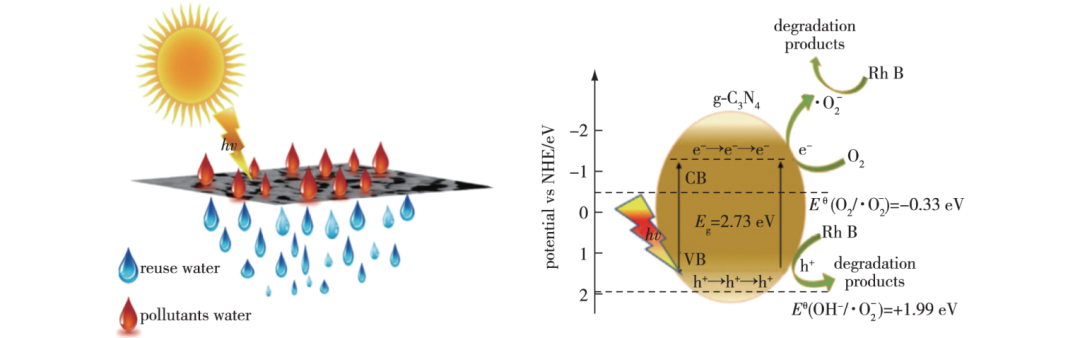

C3N4氣凝膠兼具了兩者特點,學者們對它的研究也主要集中在催化領域。Qi等使用g-C3N4、羧甲基纖維素和β-環糊精制備了具有不同g-C3N4比例的碳-氮化物混合氣凝膠(GHA),該氣凝膠具備高孔隙率和大的比表面積。GHA氣凝膠在光降解和吸附方面表現出良好的協同作用,90 min羅丹明B(Rh B)的去除率高達97.99%,光照條件下GHA對羅丹明B的光催化降解機制如圖17所示,其中VB和CB分別為傳輸空穴的價帶和傳輸電子的導帶。

圖17 GHA氣凝膠光照條件下對于羅丹明B的光催化機制

在不借助強酸的情況下,Ou等以三聚氰胺和硫氰酸鉀為原料制備了C3N4納米粒子,隨后自組裝形成C3N4水凝膠,經冷凍干燥制得C3N4氣凝膠。這種制備方法簡單,不需要任何有機-無機交聯劑,并且制備的氣凝膠具有優異的物理性能,包括低密度、大比表面積以及出色的光催化活性,在吸附、催化和環境修復等領域都顯示出巨大的潛力。

Zhang等采用開環聚合法制備了一種摻雜C氣凝膠的3D-C3N4整體式氣凝膠。通過調整六官能苯并嗪單體(BZ)的熱固化行為,可以實現3D-C3N4整體式氣凝膠與C氣凝膠之間良好的電子接觸。這種氣凝膠具有超高的光反應活性和熱穩定性,為理解聚合物化學和光催化機制提供了新的理論。

Luo等采用水熱法合成了一種新型三維還原氧化石墨烯(rGO)/g-C3N4/AgBr氣凝膠。在這種三元復合體系中,g-C3N4納米片上的AgBr可以提高可見光的吸收率,rGO的引入不僅提供了一個快速的電子傳遞通道,而且形成了一個較為松散的三維多孔結構,增加了比表面積,使入射光多次反射,促進了光的吸收和反應物的吸附。基于這些協同作用,三元復合光催化劑表現出良好的光降解性能。這種三元復合氣凝膠對于甲基橙的去除率達到90%,相同條件下,較g-C3N4納米片有一定程度的提高,并且在降解4次后,仍然能保持一定的穩定性,這說明了該復合光催化劑在污染物降解的實際應用中具有良好的應用前景。

在污水凈化方面,Yang等通過在棉纖維上原位熱解尿素制備了具有高度壓縮性和水下超疏油性的C/g-C3N4氣凝膠。這種氣凝膠表面具有一層密集覆蓋的g-C3N4納米粒子,使氣凝膠在水下對油和有機溶劑具有超疏油性。利用這種氣凝膠可以有效地凈化各種乳液、染料廢水以及它們的混合物,具有良好的可回收性。因此,C/g-C3N4氣凝膠在污水凈化領域具有極大應用前景。

3.4 氮化釩氣凝膠

氮化釩(VN)作為一種過渡金屬氮化物,具有良好的導電性和電化學活性,是一種新型的超級電容器材料和電極材料。現有VN材料主要是一維和二維材料。將VN納米材料做成氣凝膠的三維網絡結構,可以改善VN的電化學性能。

Wang等在NH3-Ar氣氛中,通過水熱合成法和氮化法制備了三維多孔VN納米氣凝膠(PVNNRAs),這種氣凝膠可以同時提供更多的電催化活性位點、快速的電子傳輸途徑、良好的電解質擴散通道,使得PVNNRAs電極具有較高的電催化活性,在全光照(AM 1.5, 100 mW/cm2)下,以PVNNRAs為對電極制備的染料敏化太陽能電池的轉換效率為7.05%,此外,PVNNRAs電極在氧化還原電解液中表現出良好的穩定性。因此,該三維多孔VN氣凝膠被認為是替代Pt作為染料敏化太陽能電池電極的一種既經濟又有效的方法。

04

聚合物基有機氣凝膠

聚合物基有機氣凝膠是以高聚物分子通過與膠體粒子之間以氫鍵或范德華力相結合而形成的具有多孔網絡結構的有機化合物。1989年,Pekala等用間苯二酚(R)和甲醛(F)制備RF氣凝膠,標志著有機氣凝膠的誕生。與傳統的無機氣凝膠相比,有機氣凝膠性能主要取決于聚合物種類,因此聚合物基有機氣凝膠具有靈活的設計性和性能可調性。

聚合物基有機氣凝膠主要有聚氨酯(PU)、聚脲(PUA)、聚酰亞胺(PI)等研究較多的聚合物基有機氣凝膠,隨著研究的深入還出現了間規聚苯乙烯(sPS)、聚間苯二胺(PmPD)、聚偏二氟乙烯(PVDF)、聚酰胺(PA)、聚吡咯(pPy)等其他聚合物基氣凝膠的研究報道。

4.1 聚氨酯(PU)氣凝膠

聚氨酯(PU)是一種具有多孔性質的泡沫材料,以其突出的吸聲、隔熱、高強性能受到各個領域研究者的廣泛關注,又因為氣凝膠可改變反應單體及干燥條件故具有廣泛的研究價值。

PU氣凝膠最早于1998年由Biesmans等合成,以CH2Cl2為溶劑、芳香化異氰酸鹽(DNR)為反應劑、1,4-二氮雜二環辛烷(DABCO)為催化劑成功合成了PU濕凝膠,并使用CO2超臨界干燥得到PU氣凝膠。當異氰酸鹽與催化劑質量比為50時制得的氣凝膠的熱導率為0.022 W/(m·K)。

PU氣凝膠的制備工藝參數改進方面,Saadatnia等研究了催化劑的濃度及CO2超臨界干燥的參數條件對力學性能和熱力學性能的影響,從而確定孔結構和熱力學性能最佳時的工藝條件。

分子設計方面,Bang等在分子尺度層面以降冰片烯、聚氨酯和丙烯酸酯為原料合成了新型PU氣凝膠,與傳統PU氣凝膠相比,該材料具有更大的比表面積、優異的柔韌性和更優異的力學性能。

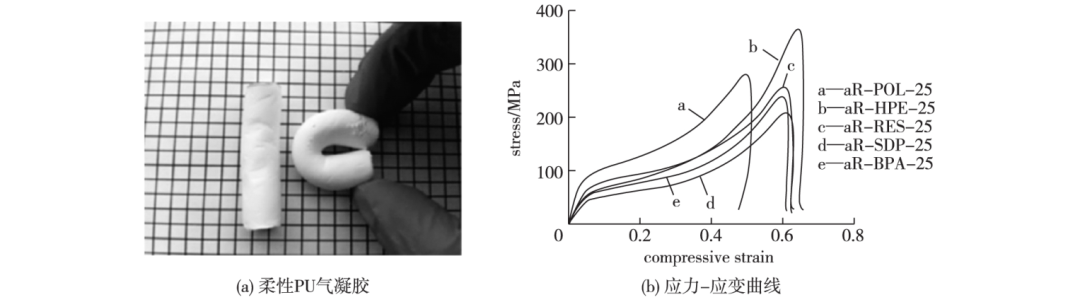

Chidambareswarapattar等以剛性小分子單體為原料通過調節分子參數制備柔性氣凝膠,以無水溶劑促使分子間官能團發生作用,引發自組裝獲得柔性PU氣凝膠,樣品及不同芳香族單體制備的柔性PU氣凝膠的應力-應變特征曲線如圖18所示,該柔性PU氣凝膠具有良好的孔隙率、比表面積及顆粒尺度,熱導率為0.032 W/(m·K)。

POL—間苯三酚; HPE—1,1,1-三(羥基苯基)乙烷; RES—間苯二酚; SDP—磺酰二苯酚;BPA—雙酚A

圖18 柔性PU氣凝膠及其壓縮應力-應變曲線

4.2 聚脲(PUA)氣凝膠

聚脲(PUA)是由異氰酸酯組分與氨基類化合物作用形成的一種彈性有機聚合物,具有防濕、耐腐、耐磨等特征,常用作防撞材料。PUA氣凝膠以PUA為主體,不僅具有優異的熱穩定性及力學性能,還因其獨特的網孔結構而在隔熱、隔聲和防輻射領域得到廣泛應用。

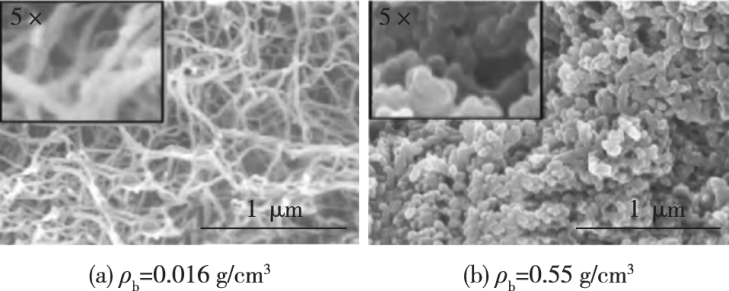

科研人員發現改變制備PUA氣凝膠的原料種類和干燥方法,可有效提高PUA氣凝膠的孔隙率及隔熱性能。Leventis等利用異氰酸酯與水反應的原理,以丙酮為溶劑,加入催化劑三乙胺(TEA)防止沉淀發生,制得高孔隙率(98.6%)的PUA氣凝膠。以這種方法制得不同密度(ρb)的PUA氣凝膠,其納米微觀結構也將發生變化,如圖19所示,密度低時微觀結構呈現纖維狀,密度高時微觀結構呈現微粒狀。將制得的PUA氣凝膠經 500 ℃熱解,得到產率為60%的C氣凝膠,可用于制作真空隔熱板。

圖19 不同密度PUA氣凝膠的SEM照片

Lee等在原有PUA氣凝膠基礎上加以創新,使用聚胺作為硬化劑,以TEA作為催化劑,在常溫常壓條件下,通過超臨界干燥獲得了高孔隙率、熱導率為0.032 W/(m·K)的PUA氣凝膠,通過正交試驗得出了氣凝膠的熱導率與目標密度有關的結論。

Weigold等研究了在單軸壓縮過程中PUA氣凝膠的力學性能與導熱性能的變化,PUA氣凝膠導熱性能的影響因素只和材料的密度有關,在不同力學載荷的作用下,相同密度的PUA氣凝膠所測出的熱導率基本相同,而其力學性能則受到載荷和密度變化的共同作用,并且該PUA氣凝膠的物質均一性對力學性能及熱導率影響巨大。

另外,PUA氣凝膠的多孔結構致使其不易加工,針對這一問題,Bian等發現飛秒激光脈沖切割技術可以得到傳統切割方法得不到的優異效果,實驗發現在切割束能量為6.36~8.90 J/cm2、掃描速率為3.5~4.0 (°)/s時可以得到高質量的切割平面。

4.3 聚酰亞胺(PI)氣凝膠

聚酰亞胺(PI)因其內部的芳香結構而具有優異的熱穩定性和力學性能,因其無毒、低介電常數和高絕緣性等優點,常用于航空航天、鉆井勘探及氣體分離等領域。以PI為主體而制得的PI氣凝膠因其密度低、力學強度高和熱穩定效果好而同樣具有廣泛的應用前景。常見的PI制備方法有一步法和兩步法,PI氣凝膠也可采用相似的方法制得。

Chidambareswarapattar等以等摩爾的均苯四甲酸二酐(PMDA)和4,4′-二苯甲烷二異氰酸酯(MDI)為單體,分別通過一步法和兩步法得到了PI氣凝膠。兩種方法制得的PI氣凝膠具有相似的化學結構、相近的比表面積(300~400 m2/g)和類似的結晶度(30%~40%),但兩步法得到的PI氣凝膠微觀形貌為纖維狀而一步法得到的為顆粒狀。針對反應條件、反應溫度、副產物生成情況和收縮率等方面進行綜合對比,得出制備PI氣凝膠時一步法優于兩步法,但制得的PI氣凝膠仍具有收縮率較大的問題。

除此以外,Leventis等通過打開內部芳香環使PI聚合得到自交聯型PI氣凝膠,通過一系列表征得出以這種方法制得的PI氣凝膠與兩步法制得的氣凝膠在性能方面大致相同。

Guo等使用八(氨基)-倍半硅氧烷(OAPS)為交聯劑,以過量的醋酸酐和吡啶代替原有的PMDA和MDI,在高溫條件下進行反應,制得的PI氣凝膠不但收縮率得以降低,還具有91%~92%的孔隙率、240~260 m2/g的比表面積、高達560 ℃的熱分解溫度,并且熱導率與SiO2氣凝膠相當。

Meador等以1,3,5-三氨基苯氧基苯(TAB)為交聯劑,采用兩步法制得密度和介電常數都較低的PI氣凝膠(圖20),可應用在汽車和飛機等交通工具上,實現輕質高效的目的。

圖20 以TAB為交聯劑制得的交聯型PI氣凝膠

4.4 其他聚合物基氣凝膠

4.4.1 間規聚苯乙烯(sPS)氣凝膠

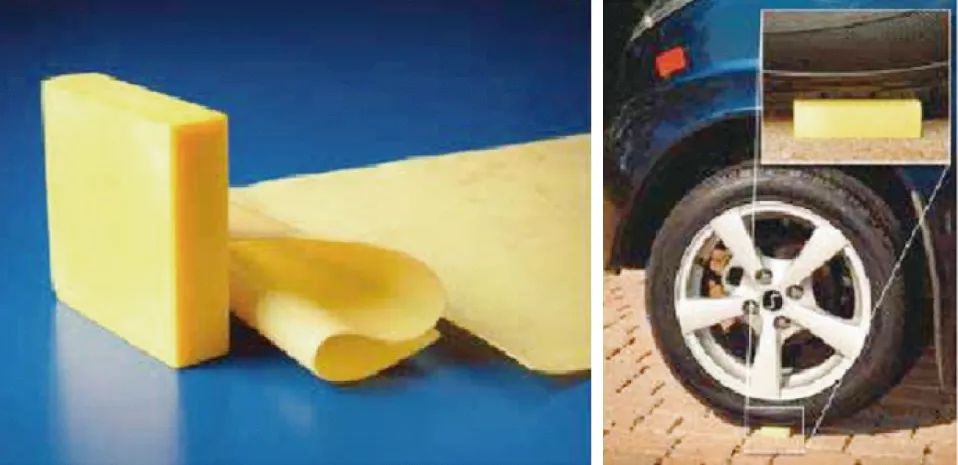

間規聚苯乙烯(sPS)是含有多種納米尺度的多孔晶相聚合物,具有獨特的微觀結構,可用于廢氣的回收以及作為催化劑載體,因此若將sPS制成氣凝膠,氣凝膠疏松多孔的結構特征可為催化劑及廢氣提供催化及吸附位點以應用于吸附等相關領域。

Daniel等將γ型sPS氣凝膠用液態氯仿浸泡12 h 后在40 ℃下CO2超臨界處理得到了ε型氣凝膠,并通過有機物吸附實驗檢測氣凝膠的吸附能力。對于低分子量的有機物,ε型sPS氣凝膠的吸附能力略低于δ型;對于高分子量的有機物,ε型sPS氣凝膠則表現出良好的吸附能力,而δ型幾乎沒有吸附能力,這與ε型sPS氣凝膠獨特的“通道型”納米腔有關,其結構如圖21所示。在有機物的濃度極低時,ε型sPS氣凝膠仍具有很高的吸附能力,對水溶液中質量分數為0.0001%的1,2-二氯乙烷(DCE)的吸附量為0.02 g/g,超過活性炭對DCE的吸附效果。因此,ε型sPS氣凝膠可作為有機物探測器來使用。

圖21 ε型間規聚苯乙烯氣凝膠微觀結構

Longo等將sPS溶于GO分散液中制得濕凝膠并通過超臨界CO2萃取得到比表面積為240~290 m2/g、密度為0.02~0.2 g/cm3的堅固整體式sPS/GO復合氣凝膠。由于瑞利散射使得制得的樣品呈藍色,表明其鏈段尺寸遠小于光的波長,并且sPS/GO復合氣凝膠具有純聚合物氣凝膠的延展性,可以作為GO納米復合材料的原料。

4.4.2 聚間苯二胺(PmPD)氣凝膠

聚間苯二胺(PmPD)氣凝膠由于密集的孔狀結構、超輕的密度及較強的氣體吸附能力在氣凝膠吸附領域具有應用廣泛。

Song等將微球殼聚間苯二胺表面基團進行交聯,冷凍干燥后制得PmPD氣凝膠。該氣凝膠在制備過程中經過微球殼沉積、退火處理而具有多孔結構且表面具有疏水性基團,其密度為0.8 mg/cm3,比表面積為338 m2/g,25 ℃熱導率為0.013 W/(m·K),吸附量為837~1986 g/g,并可循環使用。

Chen等用聚乙烯醇(PVA)和GO對PmPD氣凝膠進行改性得到GO-PmPD-PVA氣凝膠,該氣凝膠在水溶液中具有穩定的力學性能,且對Ag(I)的最大吸附量為917.41 mg/g,對甲基橙和剛果紅等染料也具有很強的吸附能力,同時該氣凝膠成本較低,可以在溶液中進行分離,有效防止了二次污染,因而具有巨大的潛力,可用于回收Ag和去除廢水中染料。

4.4.3 聚偏二氟乙烯(PVDF)氣凝膠

聚偏二氟乙烯(PVDF)由于含有疏水結構而具有生物相容性,可以被廣泛應用于制藥及醫學領域,因此使用PVDF為主體制備的PVDF氣凝膠仍然具有生物相容性,進而可在生物醫藥方面得以應用。

Cardea等通過超臨界干燥制備出搭載藥物的PVDF氣凝膠,經實驗得出藥物只是在凝膠骨架上形成附著涂層,對凝膠的形成并無影響。該實驗為搭載藥物的復合材料提供了研究思路和方法。

Zhang等以N,N-二甲基乙酰胺(DMAc)和乙醇為原料,使用溶膠-凝膠法及超臨界干燥工藝制成PVDF氣凝膠,PVDF氣凝膠微觀表征顯示出團聚現象并留有微米級空隙的分層結構,比表面積為54 m2/g、熱導率為0.036 W/(m·K),且能在環境溫度達400 ℃時保持熱穩定,有望在潮濕條件中作為隔熱材料使用。

4.4.4 聚酰胺(PA)氣凝膠

聚酰胺(PA)氣凝膠由于介電常數等性能與PI基氣凝膠相似,但其制備成本更為低廉、原料易得。

Williams等以PA低聚物為主體、1,3,5-苯三羰基-三氯化物(BTC)為交聯劑,通過超臨界干燥得到PA氣凝膠。相比于其他類型的氣凝膠,該PA氣凝膠具有較低的介電常數,當密度為0.06 g/cm3時,其介電常數僅為1.15。

He等以三聚氰胺為交聯劑、間苯二甲酰氯為主體通過溶膠-凝膠法和CO2超臨界干燥得到PA氣凝膠,該方法制備時單體過度活躍,造成粒子之間相互作用劇烈,骨架過厚甚至結成簇團,中孔數量驟減,比表面積下降。

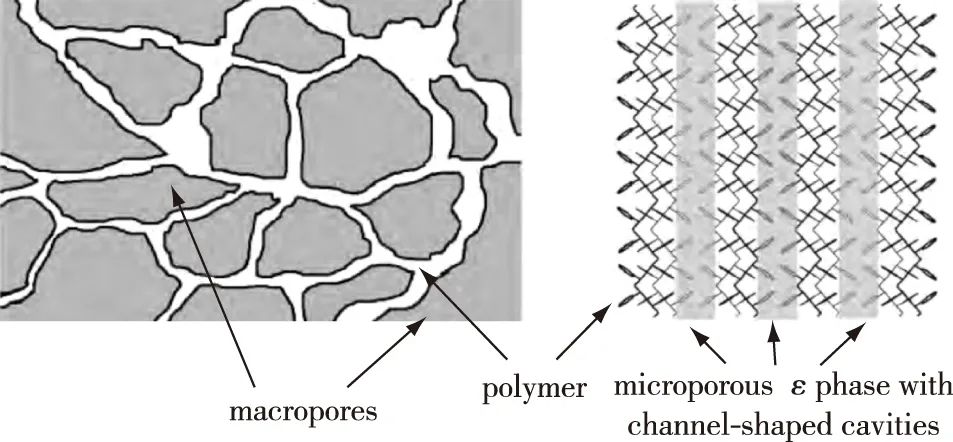

Mi等將PA氣凝膠的納米纖維墊與PI氣凝膠薄膜復合放在墊片與集電器之間制成了摩擦電納米發電機(TENGs,結構如圖22所示),通過改變PI-PA的層數以改變產生電流的能力,從而得到最佳材料厚度, 2 cm2有效器件尺寸的TENGs在30 kPa壓力下可獲得115 V的高輸出電壓和9.5 μA的電流。在4.7 MΩ外部負載下,峰值功率密度達到1.84 W/m2。

圖22 由PA納米纖維墊和PI氣凝膠薄膜制成的TENGs的示意圖

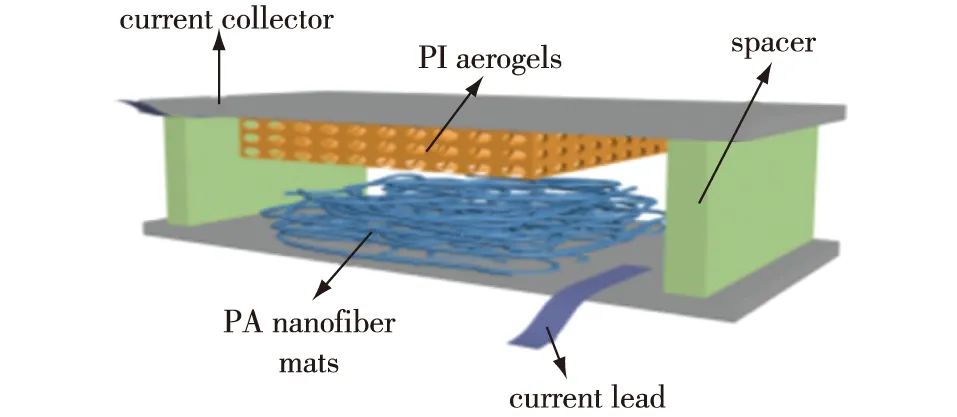

4.4.5 聚吡咯(pPy)氣凝膠

聚吡咯(pPy)因優異的電磁吸收效應及低填充譜帶而受到廣泛關注,因此業界專家期望使用pPy材料制成pPy氣凝膠以獲得更優異的電磁吸收效應及更低的填充譜帶性能。

Xie等以Fe(NO3)3氧化吡咯單體合成了具有三維網絡結構的超輕pPy氣凝膠(密度約8 mg/cm3),pPy氣凝膠的制備過程如圖23所示,該氣凝膠骨架由微米級和納米級的pPy片晶構成,具有聯合纏繞的三維網絡結構。骨架的孔洞使得材料具有超輕的密度并具有良好的電磁吸收能力,將其與石蠟復合制備電磁吸收材料,當pPy的質量分數為7%時,具有最大的吸收帶寬(6.2 GHz)。

圖23 三維pPy氣凝膠的制備過程

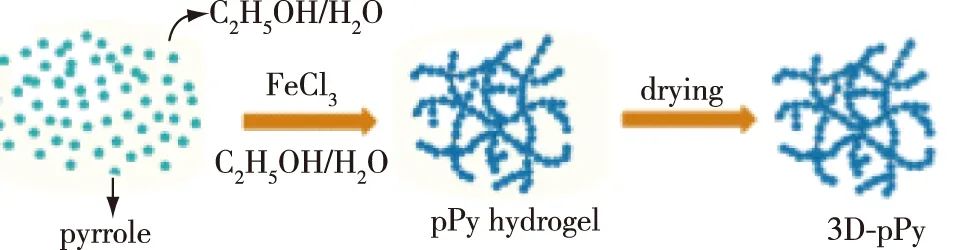

Li等使用Xie等的制備方法將制得的超彈性pPy制成水性鋅離子電池的多孔柔性陰極(結構如圖24所示)以解決鋅離子電池由于高內阻而導致倍率性能下降的問題。制成的pPy柔性電極具有1.5 Ω/cm2的超低內阻,并且在64.0 W·h/kg的能量密度下,水性鋅離子電池具有11.7 kW/kg的高功率密度,優于其他水性電池和超級電容器。同時鋅離子電池具有良好的柔韌性,在1000次彎曲后仍可保持80.3%的容量。可應用于快充的可穿戴電子設備中。

圖24 pPy氣凝膠SEM照片

Yu等使用氧化聚合和冷凍干燥技術得到三維pPy氣凝膠,可作為輕質吸收劑使用,其密度為54~61 mg/cm3,50%形變的力學強度為15.4~18.7 kPa。在2 mm的厚度下,14 GHz時最小反射損耗(RL)可達-55 dB,有效帶寬(RL≤-10 dB,90%吸收)為5.5 GHz,具有優異的微波吸收性能。綜合來看,pPy氣凝膠優異的磁性能可使其在磁性領域得以廣泛應用。

05

石墨烯氣凝膠

石墨烯作為碳材料家族的一員,無疑是近年來最受關注的材料之一,自2004年被首次發現以來,憑借其超高比表面積(2600 m2/g)等優異性能,在眾多領域中有著巨大的應用潛能。石墨烯氣凝膠(GA)又稱石墨烯泡沫、石墨烯海綿或者石墨烯宏觀結構體。除了具有C氣凝膠的一系列優異特性外,GA還因構筑單元優異的理化性能而具備大孔結構和超彈性等獨特性能,進而成為當下研究的熱點。

5.1 GA制備方法

GA制備方法種類繁多,但大多以氧化石墨烯(GO)為原料進行制備。由于GO片層上含有大量的含氧官能團,所以能在水相中均勻存在,且在一定條件下可組裝成水凝膠,然后經超臨界干燥或者冷凍干燥制成氣凝膠材料。目前, GA的制備方法主要有原位組裝法、誘導組裝法、模板法、化學交聯法和3D打印技術。

5.1.1 原位組裝法

原位組裝法是最早成功制備GA的方法,主要包括水熱還原法、化學還原法和電化學法等。

Xu等發現GO水溶液發生水熱反應,當GO質量濃度>1 mg/mL時,GO的含氧官能團會發生脫離,片層間接觸進而連接成穩定的網絡結構。pH對水熱還原法制備GA的影響較大,Bi等通過滴加氨水和鹽酸來調節GO水溶液的酸堿性,當pH約為10時,制得的GA具有最高的電導率(7.6 S/cm)和力學強度(361 MPa,相當于傳統石墨制品的6倍)。

不同于水熱還原法,化學還原法利用添加還原劑來實現GO的原位組裝,因此選擇合適的還原劑至關重要。

Hu等采用水合肼還原GO并通過微波輻射消除大部分官能團,制備了具有超輕密度和高壓縮性的GA,最低密度低至3 mg/cm3,在90%以上的壓縮形變后仍能完全恢復,具有良好的回彈性。

Zhang等則利用抗壞血酸還原GO,通過超臨界干燥或者冷凍干燥制得的GA具有優異的力學強度和高達128 F/g的比電容,可作為電極材料應用。除此之外,NaHSO3、HI和對苯二酚等無機、有機還原劑都能在一定條件下還原GO,制得的GA會因還原劑的不同而出現性能上的差異。

電化學法也能實現GO的原位組裝,在外加電場的作用下,GO因為自身的帶電特性而在陰極附近富集,從而實現還原及原位組裝。Li等在3 mg/mL的GO水溶液中加入1 mol/L的高氯酸鋰(LiClO4),在1.2 V的外電場作用下,GO被還原且在金電極表面富集并組裝成厚度約為30 μm的具有三維互穿網絡的GA。

5.1.2 誘導組裝法

誘導組裝法是通過外界的誘導作用打破GO水溶液原有的平衡狀態,使其重新達到一個能組裝成氣凝膠結構的新平衡狀態。實現這一過程的誘導因素有很多:Zamani 等通過冰分離誘導GO在冰晶周圍富集并組裝成具有有序大孔的GA,對水溶液中亞甲基藍(MB)的最大吸附量達到416.7 mg/g,表現出優異的吸附性能。

He等利用γ線照射GO水溶液,誘導其還原并自組裝,制備出疏水親油性較強的還原氧化石墨烯(rGO)氣凝膠。

Wang等將GO納米片分散在叔丁醇和水的混合溶液中,發現γ線輻射后的叔丁醇-水混合溶液中生成了醇自由基,進而還原GO并使其羥基化,當溶液pH<2時,羥基化的GO將自組裝成GA,圖25為高能輻射下GO在強酸性醇-水混合溶液中的自組裝機制示意圖。

圖25 γ線誘導自組裝制備GA

5.1.3 模板法

模板法是將石墨烯附著在模板上并進行自組裝,隨后去除模板得到具有連續結構的GA。目前,模板法主要分為兩類:①基于納米微球和泡沫的硬模板法;②基于乳液的軟模板法。

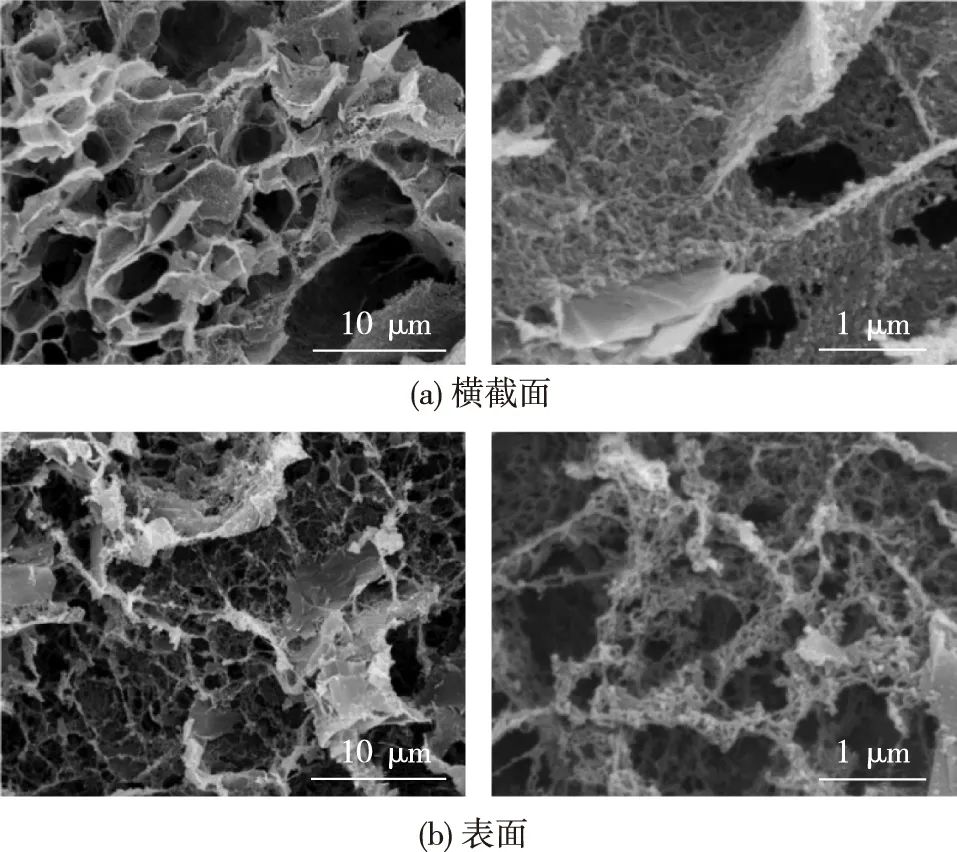

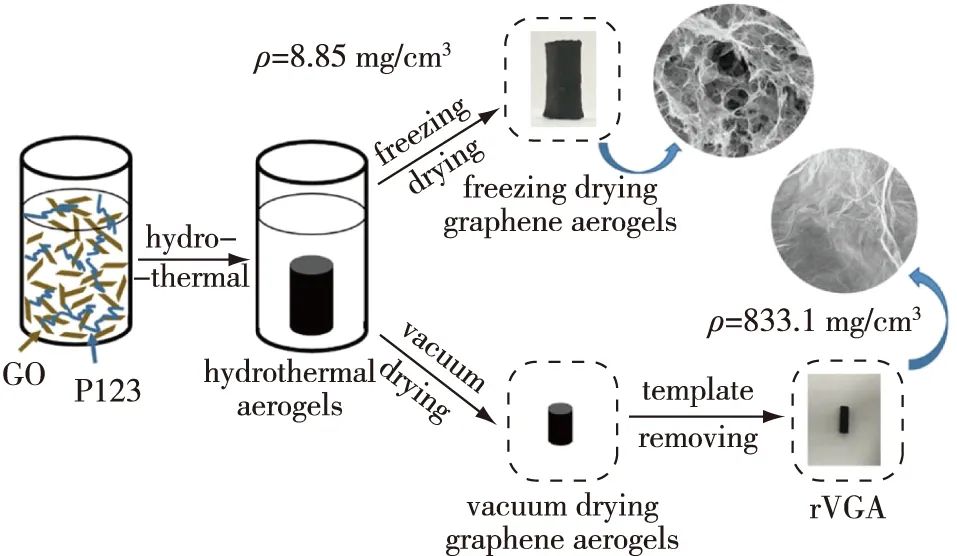

Ren等將聚環氧乙烷-聚環氧丙烷-聚環氧乙烷三嵌段共聚物(P123)作為模板,將GO在其表面組裝后,經真空干燥和550 ℃熱處理去除模板,制備流程見圖26,制得具有可控的多層多孔結構的GA,對MB、油和有機溶劑的吸附性能均優于傳統方法制備的氣凝膠。

圖26 P123模板法制備GA

Chen等以泡沫鎳為模板,采用CVD法直接合成了具有三維網絡結構的GA,這種方法制得的GA的電導率遠高于其他方法制得的GA,且具有優異的力學性能。

Li等將GO水溶液滴入聚甘露醇油酸酯與聚氧乙烯蓖麻油混合的甲苯混合乳液中,制備了水/油/水的多元乳液,并用肼還原GO,經冷凍干燥和熱處理去除模板,獲得了具有微膠囊狀結構、高電導率(3250 S/m)、大比表面積(1253 m3/g)和多孔結構的GA。

此外,氣泡也可以作為模板來制備GA。Yang等在GO的溶膠-凝膠過程中加入可發泡表面活性劑,并以其產生的微氣泡為模板,經過簡單的冷凍干燥后,制得具有高達99%的壓縮應變和低至2.8 mg/cm3的超低密度的GA塊體。

5.1.4 化學交聯法

無論是原位組裝法、誘導組裝法還是模板法,這些方法都是利用范德華力將石墨烯片層結合在一起,化學交聯法是通過化學鍵交聯石墨烯片層,在一定程度上改變氣凝膠結構和性能。

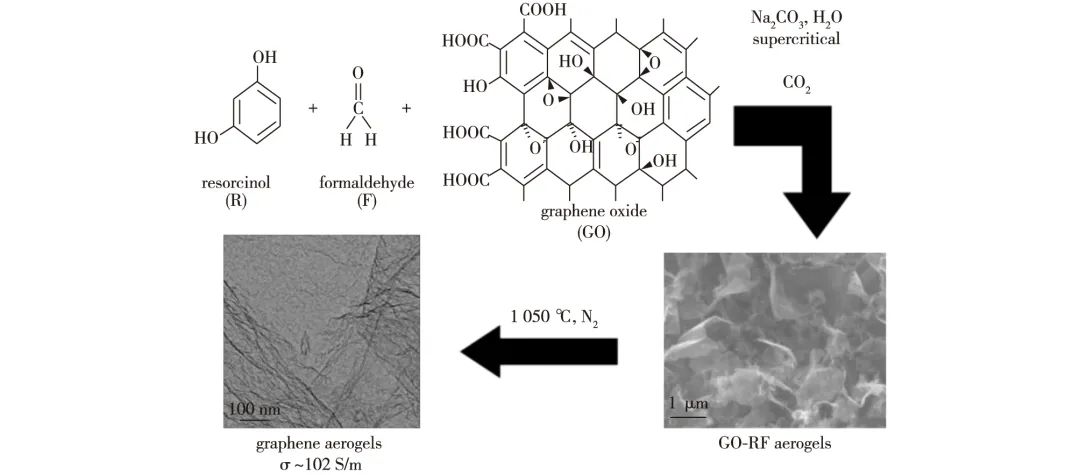

Worsley等以間苯二酚(R)和甲醛(F)作為交聯劑,在催化劑的作用下,甲醛和間苯二酚和GO片層上的—OH和—COOH反應,從而連接成三維網絡結構(圖27)。由于石墨烯片層之間是通過共價鍵連接,因此制備的GA的電導率(σ約為100 S/m)要比物理交聯的高出2個數量級(物理交聯的電導率約為0.5 S/m)。

圖27 甲醛和間苯二酚化學交聯法制備GA

Huang等以La3+和聚乙酰亞胺(PEI)為交聯劑,通過超臨界干燥制得比表面積高達850 m2/g的GA,并顯示出優異的力學性能(彈性模量高達20 MPa,屈服強度為1 MPa,比能量吸附為45 J/g)和超高的化學活性,可用來吸附H2S、HI和SO2等還原性氣體。

Xiao等將甲基三乙氧基硅烷(MTES)通過CVD的方式進入GA中,使其起到交聯改性的作用,改性后的GA具有超低密度(0.35 mg/cm3)、超高壓縮應變(99.5%)和超高有機液體吸附量(>1000 g/g)。

5.1.5 3D打印技術

GA的制備方法十分多樣,除了上述的4種方法之外,3D打印GA無疑是十分新穎的一種制備方式。Zhu等對GO水溶液進行改性,通過添加黏結劑和調節pH的方式,使其成為可以打印的墨水,然后利用直接噴墨打印技術制備了GA,這為GA的制備開辟了一條新的思路。Zhang等對GA的3D打印技術進行了改進,將按需噴墨和冷凍澆鑄相結合,打印的GA具有超低的密度(0.5~10 mg/cm3)和顯著的電導率(約15.4 S/m)。

5.2 GA的應用

獨特的網絡結構、豐富的孔隙、較高的比表面積、良好的導電性以及優異的力學性能等特點使GA在能源儲存和轉化、吸附催化和傳感等領域有著廣闊的應用前景。

5.2.1 GA用作電極材料

GA優異的導電性以及較高的比電容,使其在電化學領域發揮著越來越大的作用。目前GA在電化學領域的應用已拓展到二次電池、燃料電池和超級電容器等諸多方面。Wang等利用抗壞血酸還原和水熱還原相結合的方法,將超長Fe3O4納米線嵌入到GA的網絡結構中,在2000 mA/g的電流密度下充放電容量為557 mA·h/g,在200 mA/g的電流密度下循環100次后仍有900 mA·h/g的充放電容量,表現出良好的循環性能和倍率性能。

Gao等采用先進的氣相重分布技術,將紅磷納米粒子(粒徑為10~20 nm)均勻分布在碳包覆GA基體上,形成具有三維多孔結構的碳-紅磷-GA復合材料(C@P/GA),在2600 mA/g的電流密度下循環200次后,材料仍可提供高達1095.5 mA·h/g的充放電容量。

燃料電池主要依靠燃料的氧化還原反應來發電,通過將Ni、Pt等金屬及其氧化物催化劑負載在GA上,利用氣凝膠和催化劑的協同耦合作用可顯著提高催化活性。Tsang等將金屬Pd和Pt的納米粒子負載在GA上,并直接作為堿性乙醇燃料電池的電極,在最佳燃料濃度下,當Pd與Pt摩爾比接近1時,電極在室溫下輸出的功率密度達到3.6 mW/cm2。

目前,貴金屬催化劑依舊是燃料電池的主要催化劑,不可避免地存在價格高昂、環境污染等問題,因此非金屬催化劑逐漸成為研究的熱點。Yang等采用一步水熱法合成了石墨烯-活性炭氣凝膠(GA-AC)復合材料,材料較高的比表面積(758 m2/g)和大量的多尺度孔使得起始電位從0.68 V正移到0.83 V,電子轉移數從2.85增加到3.52,表現出巨大的電極材料應用潛力。

超級電容器作為能源儲存和轉化的另一種器件,GA在其中也有著廣泛的應用。Qiu等以Na2SO4水溶液為電解液,MnO2-rGO復合氣凝膠和rGO氣凝膠為正負電極,構建了不對稱超級電容器,這種電容器的最大能量密度為18.2 W·h/kg,功率密度達到400 W/kg,循環穩定性也十分優異。

Lv等將聚苯胺(PANI)沉積到超彈性GA中,在保持超彈性的同時提高比電容,組裝成電極后的比電容達到424 F/g,90%的壓縮應變下的質量電容保持率高達96%,遠高于其他可壓縮復合電極。

Wei等利用B和N共同改性了具有超彈性的活性GA(圖28),該材料在0.25 A/g的電流密度下具有336 F/g的高比電容,且在47.25 W/kg的功率密度下具有13.99 W·h/kg的能量密度,即使在2000次循環后也具有90.74%的比電容保持率。

圖28 B和N共摻雜GA的結構和性能示意圖

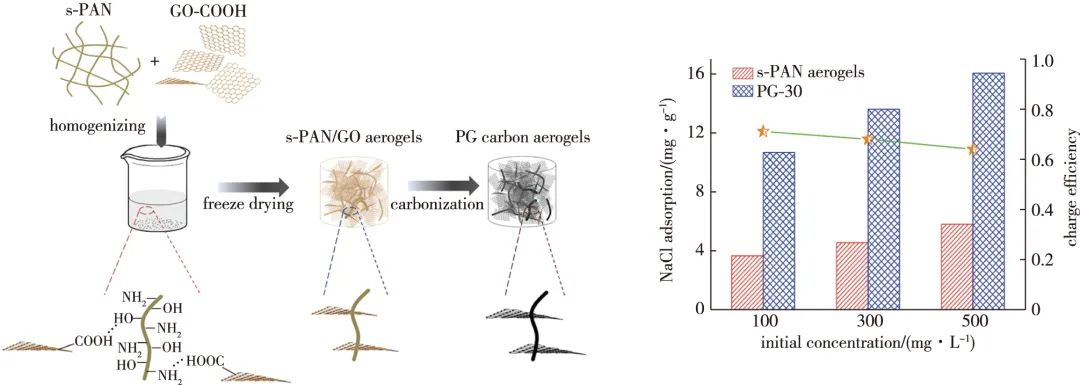

此外,GA還可作為電容去離子(CDI)的電極材料來淡化海水。Luo等利用電紡聚丙烯腈(s-PAN)交聯GO(PG)片層,隨后碳化制得GA-C復合氣凝膠(圖29),材料在500 mg/L的NaCl溶液中的電吸附量達到15.7 mg/g且100次循環后表現出優異的穩定性。

Ma等對石墨烯水凝膠(GH)和GA這兩種材料的脫鹽性能進行了對比,發現在2 V的電壓下,GH和GA在500 mg/L的NaCl溶液中的電吸附量分別為49.34和45.88 mg/g,造成這種差異的原因可能是水凝膠中水起到了支撐和傳遞的作用,GH顯示出更加優異的性能。

圖29 聚丙烯腈交聯GA-C氣凝膠的結構和性能示意圖

5.2.2 GA用作吸附劑

GA具有可調節的三維網絡、高比表面積、優異的化學/熱穩定性、顯著的柔韌性和高彈性以及極高的表面疏水/親油性,在吸附領域擁有廣闊的應用前景。Liu等采用明膠還原GO,制得的GA對羅丹明B(Rh B)、亞甲基藍(MB)和甲紫(GV)具有良好的吸附性能,室溫下單層吸附量為280.8 mg/g。

Lai等采用冰模板法制備了殼聚糖-GA用以吸附偶氮染料間苯二酚黃(MY),最高吸附量可達430.99 mg/g,且可再生并重復使用5個循環。Huang等采用乙二胺和氨水通過水熱還原法合成了GA,對純柴油的吸附量為130.10 g/g,對含油污水中乳化油的連續處理容量達到71.67 g/g,吸附效率明顯高于常規吸附劑。

GA還可負載一些吸附劑,通過協同作用增強吸附效果,用以去除重金屬離子,氣凝膠的網絡結構有利于重金屬離子的快速擴散,為吸附劑提供了豐富的吸附位點。

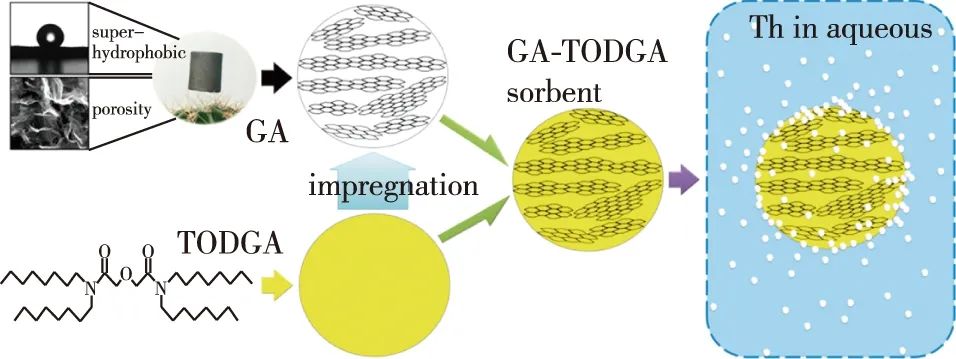

Chen等將N,N,N′,N′-四辛基二乙醇酰胺(TODGA)浸漬在GA中,用以去除水溶液中的釷(Th)元素,測試發現在3 mol/L的HNO3 溶液中最大吸附量可以達到66.8 mg/g(圖30)。

圖30 TODGA-GA復合氣凝膠的結構和性能示意圖

Li等以真菌作為GO組裝的模板,成功制備了具有宏觀形貌、多孔性和大比表面積(894 m2/g)的GA,將GA用于去除U(Ⅵ),在pH約為5的水溶液中,對U(Ⅵ)的最大吸附量為288.64 μg/g。

Yu等將多孔Fe2O3納米立方體浸漬到多孔GA中,用以吸附廢水中的As,As(III)和As(V)的最大吸附量分別達到172.27和217.34 mg/g,且達到吸附平衡的時間分別為30 和5 min,表現出優異的吸附性能。

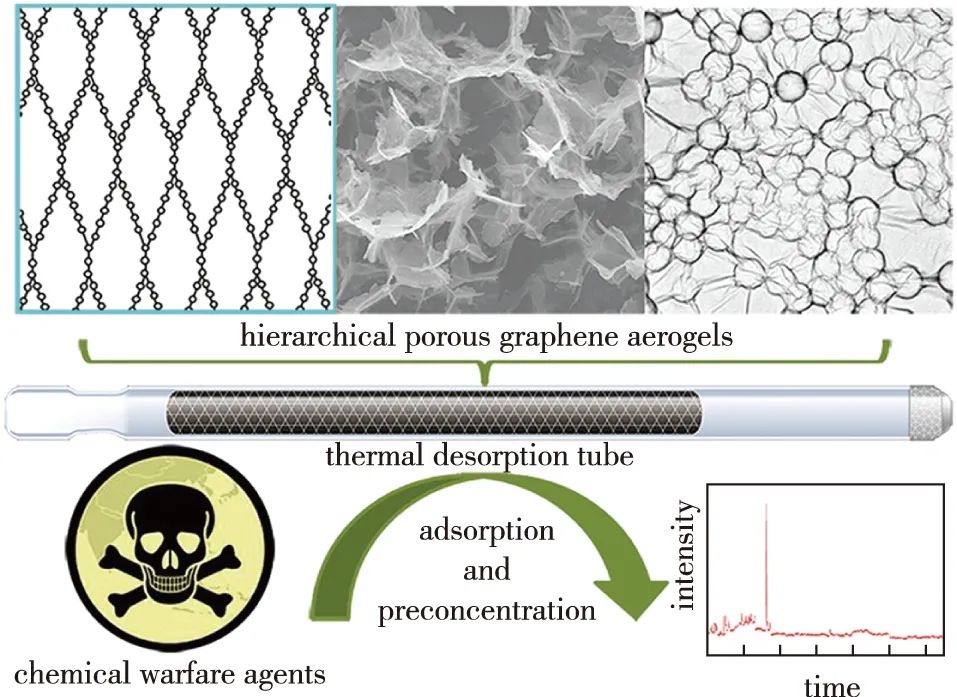

此外,GA在氣體吸附領域也有一定的應用。Ma等將碳納米管引入氨基功能化的GA中,用以吸附室內空氣中的甲醛,在質量分數為3.7×10-6 的甲醛溶液中,材料吸附飽和時間延長到20300 min/g。Han等將多孔GA與熱脫附氣相色譜-質譜法結合用于從空氣樣品中檢測并吸附沙林毒劑(圖31),沙林回收率為69.5%~96.2%,相對標準偏差小于9.6%。Oh等制備了可重復使用且能選擇性捕獲CO2 的碳氮化物官能化的多孔GA,通過誘導偶極相互作用可以選擇性捕獲CO2 (0.43 mmol/g)且通過簡單的變壓仍能使98%的CO2 解吸。

圖31 多孔GA的結構和對沙林毒氣吸附性能示意圖

5.2.3 GA用于傳感器中

GA具有良好的導電性,可控三維納米結構有利于多維變形響應,適用于制備各種傳感器。Dragoman等通過磁控濺射的方法將SnO2或GaN負載到GA上并制成壓力傳感器,納米SnO2或GaN修飾可以提高氣凝膠的壓阻響應,傳感器的平均靈敏度為5.6×10-4 kPa-1 (5 V電壓下)且壓力傳感范圍為101.325~506.625 kPa。

Alizadeh等將硫脲處理的GA用作NH3傳感器,傳感器對NH3的響應時間很短(100 s),在NH3體積分數為2×10-8~8.5×10-5 時呈線性關系,環境溫度下完全可逆(恢復時間約為500 s)。

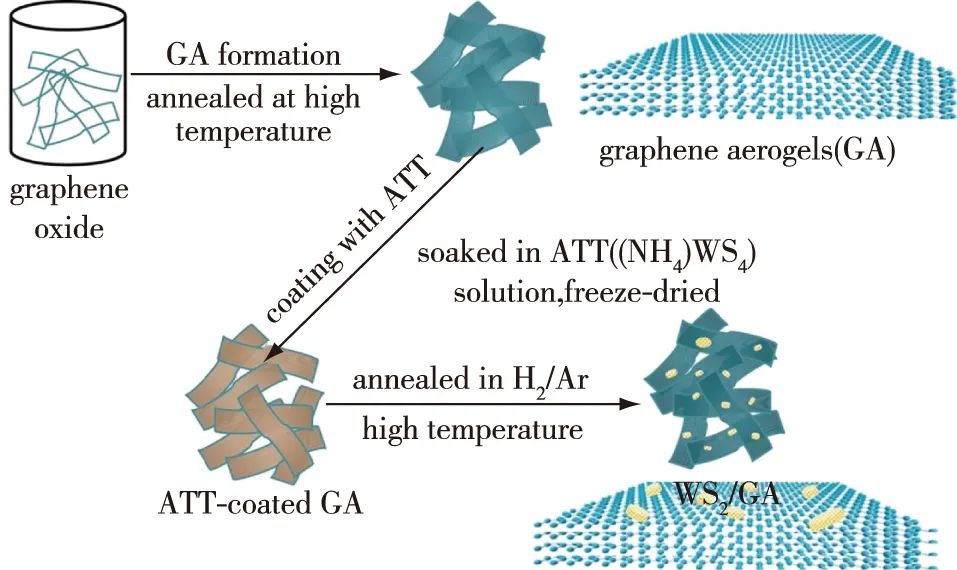

Yan等將WS2與GA復合后制成NO2 傳感器,研究不同溫度和濕度對傳感器性能的影響(圖32),在室溫下,濕度有助于增強傳感器對NO2的響應和恢復,且升溫到180 ℃的寬濕度范圍內(0~60%),設備的NO2的感測性能仍能保持穩定,對NO2具有出色的選擇性檢出范圍(1.0×10-8~1.5×10-8 )。Ma等將MXene(Ti3C2Tx)與GA進行復合,利用其壓敏特性制成了一種基于超輕和超彈性氣凝膠的壓阻式傳感器,這種傳感器具有極高的靈敏度(22.56 kPa-1),快速的響應時間(<200 ms)以及在10000次循環后仍具有良好的穩定性,而且還可以很容易地捕捉到10 Pa以下的信號,表現出優越的性能。

圖32 WS2-GA復合氣凝膠的形成和結構示意圖

5.2.4 其他應用

除了上述的幾種應用外,GA還有著無限的應用前景等待研究人員繼續探索。如Liu等將Ag納米線作為交聯劑制備Ag納米線-GA復合氣凝膠,這種氣凝膠除了具有比純相GA更高的力學強度(42 kPa,相當于純相GA的35倍)外,還具有高達45.2 dB的高電磁干擾(EMI)屏蔽性能,有望成為一種具有高力學強度和電磁屏蔽性能的納米復合材料。此外,氣凝膠極低的熱導率使其成為目前保溫隔熱性能最好的固體材料,GA也不例外。

Yue等將定向纖維作為通道墻壁,然后將N摻雜石墨烯片沿面內方向對齊,制成具有取向性的GA,這種氣凝膠不僅顯示出比其平面內熱導率(44.9~55.1 mW/(m·K))低的厚度方向熱導率(26.6~29.8 mW/(m·K)),而且300℃熱處理后,整個平面的熱導率低至23.3 mW/(m·K)。

06

量子點氣凝膠

量子點(QDs)是一種半導體納米結構,也叫半導體量子點,大多由一定數量的 I-IV 族原子聚集為化合物而成,其主要分布如表1所示。QDs能夠在三維空間上束縛激子,其尺寸小于激子波爾半徑的兩倍,一般為球形或類球形。QDs材料的發射波長為350~600 nm,按發射波長可分為3類:350~400 nm藍光量子點、450~550 nm綠光量子點和550~600 nm紅光量子點。由于具有良好的光學性質,QDs發射峰較窄、吸收峰寬、發光效率高且發光性能穩定,因此,在光電、催化和生物等領域都有廣泛的應用。

氣凝膠是一種具有低密度、高比表面積的三維網狀多孔材料,與納米材料相比,其特殊的結構能顯著提高材料特性。將QDs引入氣凝膠,能夠得到既具備QDs良好光學、催化性能,同時具備氣凝膠吸附、傳感、隔熱保溫等特性的量子點氣凝膠。量子點氣凝膠作為一種新興技術材料,其優異的性能將迅速成為研究熱點。下面將從催化、傳感、電池、生物成像以及熒光等應用領域分別介紹量子點氣凝膠的研究現狀。

表1 主要量子點的元素周期族系分布

6.1 催化領域

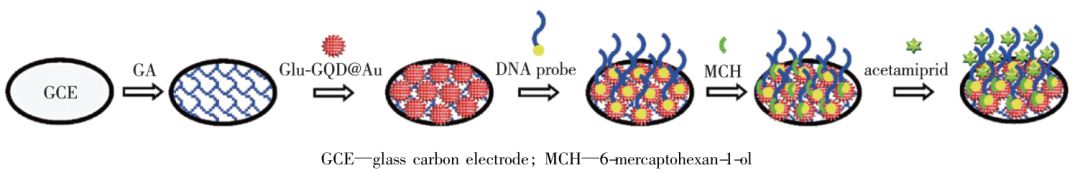

石墨烯量子點氣凝膠(GQDAs)和金納米顆粒(Au NPs)是最重要的傳感材料,被廣泛應用于電化學傳感器的設計中。與經典GA不同,GQDAs由具有豐富官能團的石墨烯片層結構組成,這些基團可以使GQDAs在催化、分子識別和與其他物質的復合等方面具有優異性能。Chu等將摻雜納米金的谷氨酸功能化石墨烯量子點氣凝膠(Glu-GQD@Au)作為電化學適配傳感器中的氧化還原探針(圖33),用來檢測蔬菜中的啶蟲脒。

圖33 用于檢測啶蟲脒的適配傳感器制備方案

利用光催化技術光解水生成氫和氧是量子點氣凝膠解決能源危機的有效手段之一。在量子點氣凝膠中,光子被吸收后將激發電子從價帶躍遷到導帶,在價帶頂中留下空穴,產生的光生電子-空穴對將遷移到量子點氣凝膠表面的催化活性位點,可以使水轉化為H2和O2。

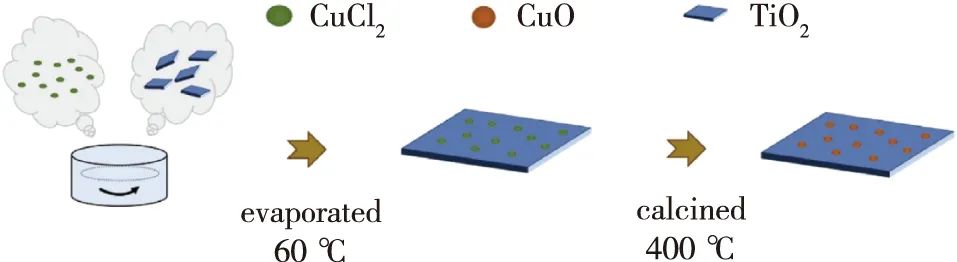

Wang等將CuO量子點原位負載于TiO2氣凝膠中用作助催化劑,制備過程見圖34。CuO-TiO2異質量子點氣凝膠表現出較高的光催化性能,對H2的析出速率約為0.04 mmol/h,是純TiO2納米片的20倍。

圖34 CuO-TiO2光催化劑的制備過程示意圖

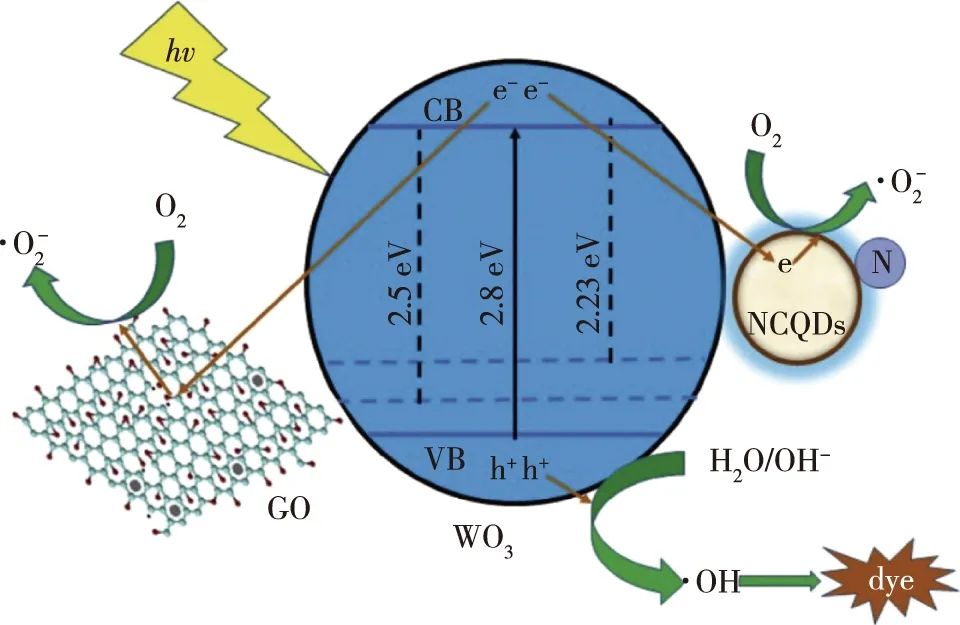

Jamila等利用GO、N摻雜碳量子點(NCQDs)和 WO3 納米片組合形成一種有效的可見光催化劑WO3-GO-NCQDs氣凝膠,該催化劑可降解86%的MO染料。從圖35中可知,可見光照射導致WO3 中產生了電子-空穴對(Eg=2.8 eV),加入石墨烯后,WO3 的帶隙從2.8 eV減小到2.5 eV,促進了能帶中的電子遷移,從而提高了光催化性能。因此,量子點氣凝膠中存在的載流子躍遷后形成的電子-空穴對能夠進一步改善半導體材料的催化性能,提高催化效率。

圖35 WO3-GO-NCQDs三元復合光催化劑降解有機染料的機制示意圖

6.2 在生物成像中的應用

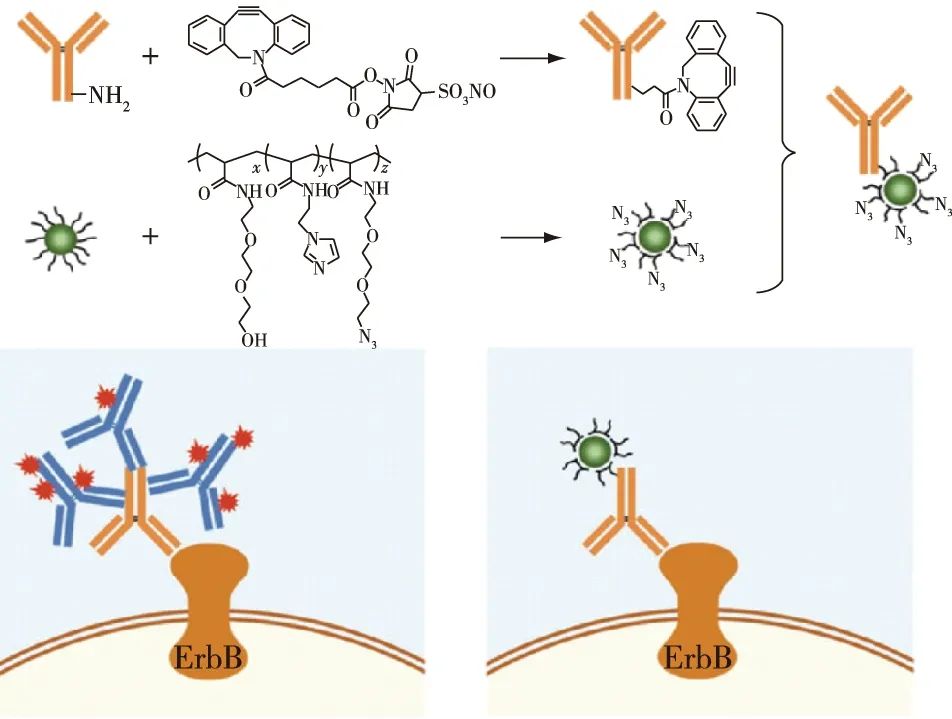

定量測量核酸和蛋白質含量在臨床疾病檢測和基礎分子生物學中起著重要作用。在生物分子檢測方面,量子點氣凝膠與有機染料和熒光蛋白相比具有許多優勢。Le等合成了一種孔徑<10 nm(小于抗體)的量子點氣凝膠(圖36),通過點擊化學(Click chemistry)將它們連接到單克隆抗體上,可用于偶聯物的表征以及細胞抗原的標記。

圖36 緊密量子點與抗體綴合示意圖及其在細胞的免疫熒光標記中的用途

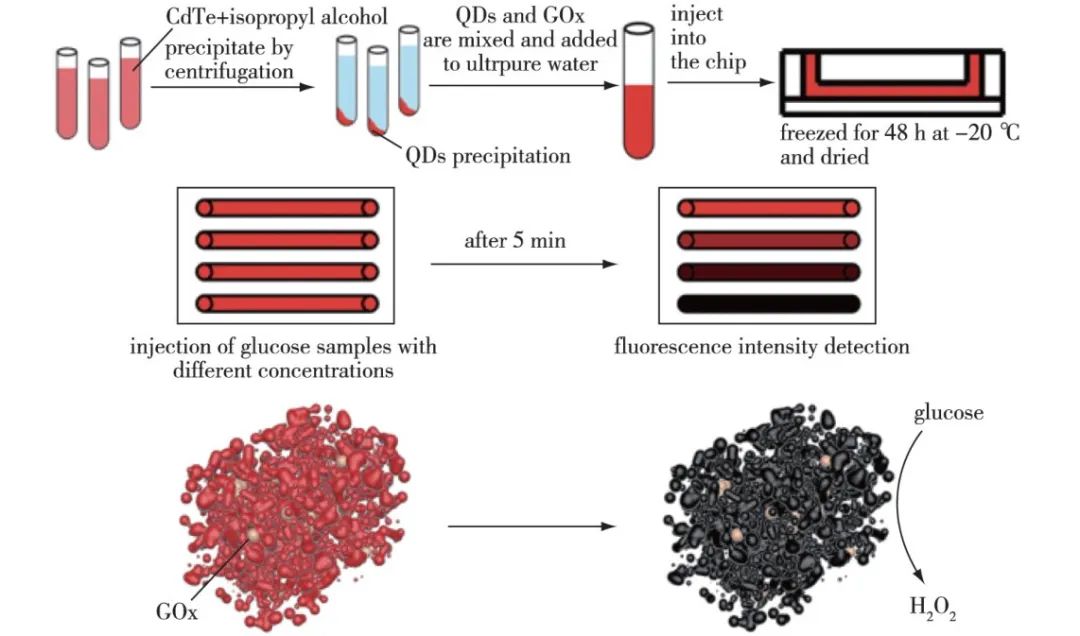

Hu等將葡萄糖氧化酶(GOx)包埋于量子點氣凝膠,制備出一種基于微芯片的光學傳感器,用于定量檢測葡萄糖水平。圖37描繪了通過半胱氨酸量子點與葡萄糖氧化酶自組裝形成的發光量子點氣凝膠的制備過程以及葡萄糖的監測機制。綜上可以發現,與常規免疫熒光技術相比,量子點氣凝膠在生物成像領域具有獨特的優勢。

圖37 基于CdTe-GOx 的葡萄糖檢測機制的氣凝膠微流控芯片

6.3 儲能電極

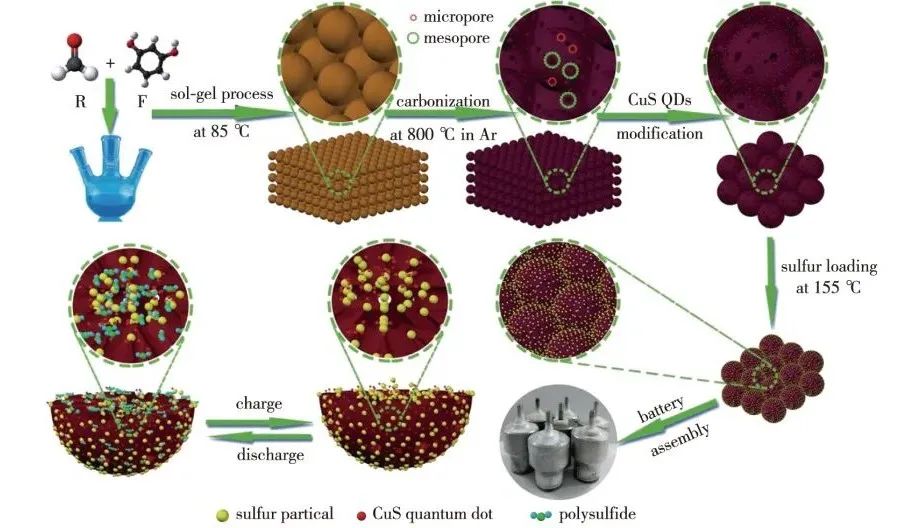

量子點氣凝膠優良的穩定性使其在儲能電極裝置中存在研究價值。Li等利用CuS量子點改性C氣凝膠作為高性能鋰硫電池中多硫化鋰的固定劑。如圖38所示,由于CuS量子點和分層介孔碳的協同作用,有效地抑制了充電/放電過程中的S損失,從而能夠提高鋰硫電池電極容量和循環穩定性。該材料在0.2倍率的電流下能夠達到1318 mA·h/g的初始容量,并在100次循環后繼續保持1073 mA·h/g的容量值。

圖38 鋰插入和萃取過程中CuS-n/CA-S的形成和電化學過程的示意圖

Wang等將SnO2量子點-GA復合氣凝膠作為鈉離子電池的負極材料,這種三維GA不僅可以充當Na+和電子快速傳輸的導電基質,還可以提供雙重保護,防止循環過程中SnO2量子點的聚集以及產生體積的變化。

Lv等利用間苯二酚和甲醛的溶膠-凝膠聚合法原位組裝碳量子點,熱解后形成碳量子點氣凝膠,0.5 A/g電流密度時的比電容為294.7 F/g,是不含碳量子點氣凝膠電容器的20倍,并且1000次充放電測試后仍具有良好的循環性能。將碳量子點氣凝膠的儲電能力與其他典型的碳質材料進行對比,由表2可見碳量子點氣凝膠具有良好的電性能。

表2 不同超級電容器材料的電性能對比

6.4 熒光材料

量子限制效應是量子點熒光的起源,是一種將納米粒子加入三維聚合物網絡中以提供納米特性的宏觀支架,在量子限制效應作用下,可以保持材料的穩定性。迄今為止的量子點材料研究中,碳量子點和石墨烯量子點由于其化學惰性、低毒性、親水性和光穩定性而引起關注,在太陽能電池材料、分析科學和生物醫學領域有較多應用。

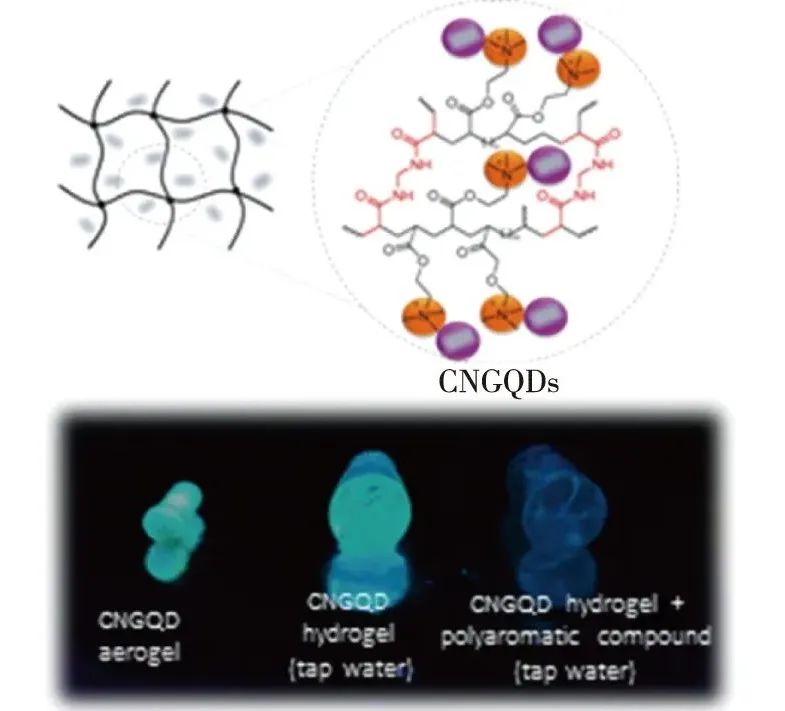

從石墨烯量子點納米材料轉化到石墨烯量子點氣凝膠,在微觀尺度上實現了三維聚合物網絡的構建,從而提高了材料的熒光性能。Martin-Pacheco等研究了基于陽離子共價網絡的石墨烯量子點氣凝膠材料(CNGQDs),其網絡結構見圖39,在不同離子存在且pH范圍很寬的情況下,該材料能夠作為多環芳烴分子污染物的原位便攜式傳感器材料,提高傳感器的靈敏度和選擇性。

圖39 石墨烯量子點氣凝膠原位水傳感器的反應機制

Wang等采用三維碳量子點-GA(CQDs-GA)復合氣凝膠作為一種無金屬存在的熒光催化劑材料,GA充當介質,能夠促進從CQDs中提取和轉移光誘導電荷載體的過程,從而增強對Cr4+的光還原活性,可提高其光敏效率。圖40為CQDs-GA復合氣凝膠的制備流程,測得CQDs是粒徑為1.9~2.2 nm的準球形。因此,量子點氣凝膠特殊的結構,優異的光學性能在熒光領域具有較大應用前景。

圖40 三維CQDs-GA復合氣凝膠的合成過程

07

生物質基有機及C氣凝膠

繼氧化物、碳化物、氮化物等無機氣凝膠和聚合物基傳統有機氣凝膠的研究之后,生物質基有機氣凝膠憑借原料的分布廣泛和獲取方式簡易等優勢而受到極大的關注。同時,生物質基原料往往綠色無毒,普遍具有生物相容性、生物可降解性等特點,這極符合當前綠色化學理念。

7.1 生物質基有機及C氣凝膠的制備和改性處理

與無機和傳統有機氣凝膠相比,生物質基氣凝膠的原料來源更加多元化,包括纖維素、蛋白質、殼聚糖、淀粉等。大多數生物質基有機氣凝膠的制備工藝與傳統氣凝膠相似,主要由納米自組裝與干燥(超臨界或冷凍干燥)兩部分組成,如纖維素氣凝膠和殼聚糖氣凝膠。

Jiao等從天然蘆葦中提取纖維素,與叔丁醇溶劑置換后,將濃縮的纖維素懸浮液冷凍干燥(-55 ℃以下)制得氣凝膠材料。

Zhang等證實了在含有水的乙醇溶劑中,低濃度的殼聚糖與交聯劑會產生微分散的活性相,交聯反應生成濕凝膠,其中交聯過程可加速進行,濕凝膠經干燥后制得較高比表面積的殼聚糖氣凝膠。

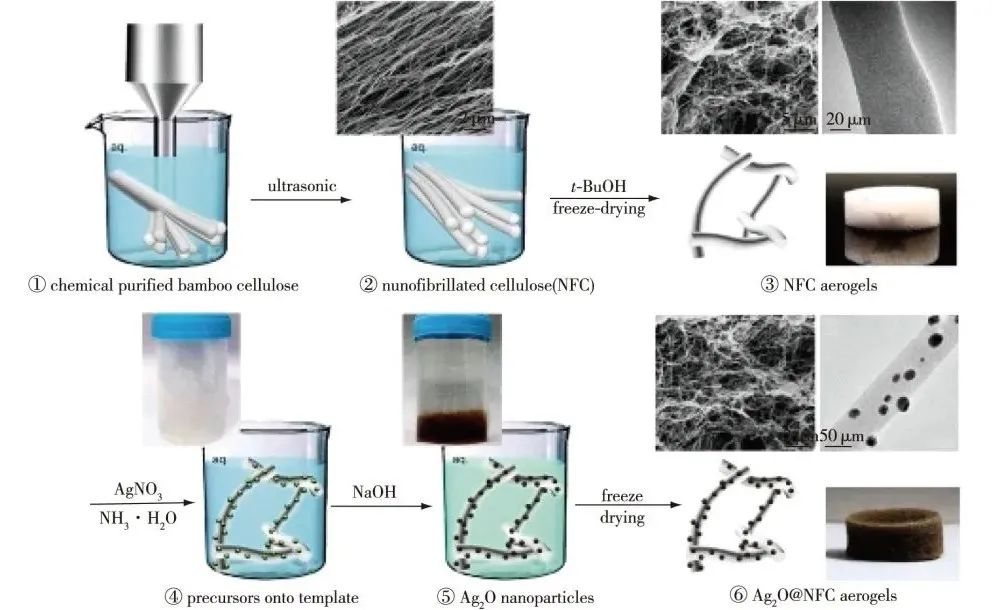

為了提高氣凝膠的性能,將無機材料,特別是性能優異的無機納米顆粒引入生物質材料中,達到對生物質基氣凝膠進行改性的目的。在提高生物質基氣凝膠力學性能方面,Lu等將從竹葉中提取原料制備的納米纖維素氣凝膠浸入AgNO3/氨水混合溶液中,再通過冷凍干燥獲得沉積有Ag2O顆粒的氣凝膠材料,制備過程如圖41所示。Ag2O改性的纖維素氣凝膠集三維有機氣凝膠骨架和無機納米粒子的性能于一體,具有大比表面積、孔結構豐富和力學性能優異等優點。

圖41 基于竹葉的銀葉納米纖維素氣凝膠的制備過程

為了制備磁功能化氣凝膠,Chin等通過超聲波均勻分散Fe3O4和纖維素的復合溶液,制備了磁性纖維素氣凝膠,再通過溶膠-凝膠法包覆TiO2,使合成的磁性氣凝膠表面疏水化。該氣凝膠在10 min內吸油量約為自身質量的28倍,同時回收過程簡單。

He等通過真空過濾法制備的超彈性細菌纖維素-SiO2氣凝膠,憑借分級的細胞結構,具有超彈性與超疏水性,可以承受80%的壓縮應變,還具有高達88%的油回收容量。

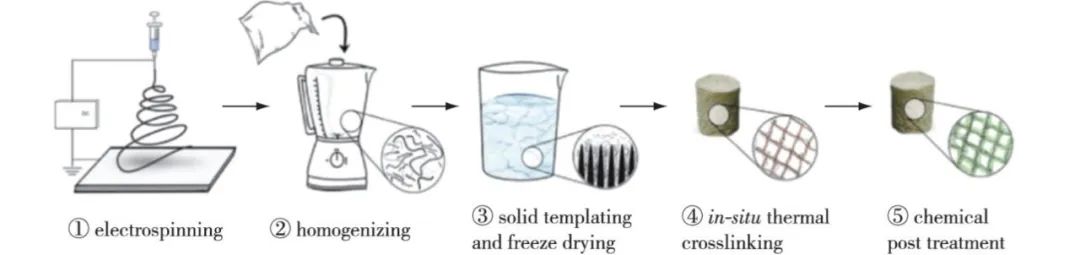

Deuber等還通過電紡絲技術制備了普魯蘭糖-PVA納米纖維,并獲得了均勻的懸浮液,通過固體模板法、冷凍干燥和熱交聯法制備氣凝膠,如圖42所示。隨后使用三氯(辛基)硅烷進行疏水改性,得到的甲硅烷基化氣凝膠材料的力學穩定性提高了18%,密度增加了5%,在0.3 s內可以吸收氯仿等非極性液體。

圖42 通過電紡制備支鏈淀粉-PVA納米纖維氣凝膠

隨著研究的深入,研究人員發現使用生物質基與聚合物基有機氣凝膠為基礎,在惰性氣體環境中再經過一定升溫制度升溫至600~1000 ℃進行高溫碳化處理,即可制備得到C氣凝膠。在高溫條件下,有機氣凝膠中的一些有機雜質被分解,C骨架被保留,從而形成了孔隙率高、比表面積大的C氣凝膠。由于纖維素可以直接碳化,所以利用纖維素衍生的C氣凝膠吸引了眾多研究者關注。

Li等以楊樹為原料制備了C氣凝膠:利用亞氯酸鹽活化楊樹后,將楊樹纖維溶液置于乙醇中進行均化,在60℃烘箱中直接干燥后,得到亞氯酸鈉-楊樹纖維氣凝膠,該氣凝膠再進行后續的N2氣氛下1000 ℃高溫碳化處理,即可制得管狀結構的C氣凝膠。

7.2 生物質基有機及碳氣凝膠的應用領域

7.2.1 吸附領域

在眾多多孔吸附劑中,生物質基有機氣凝膠因具有原料天然豐富、成本低、生態友好性和生物降解性好等優點,作為三維材料在吸附領域表現出巨大的潛力,如圖43所示,迄今為止,已經成功地基于生物質,包括納米纖維素,木質素和甲殼質制備了多種高性能油吸收劑。

圖43 用于油水分離的三大類氣凝膠的優勢

纖維素表面是相對親水的,因此關于纖維素氣凝膠在吸附領域的研究工作主要集中在表面修飾上。Zhou等利用MTES處理纖維素,制備的低密度(<5.08 mg/cm3)、高孔隙率(>99.68%)的纖維素氣凝膠對各種油脂具有良好的吸附能力(159 g/g)。

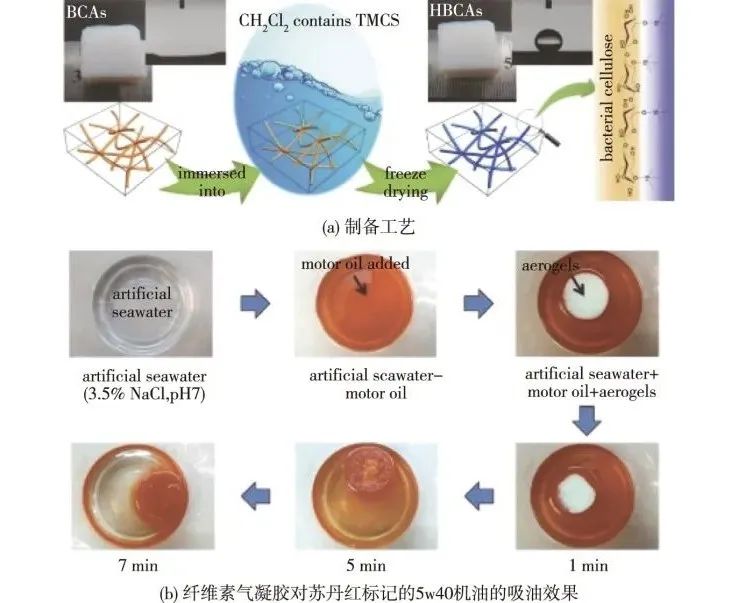

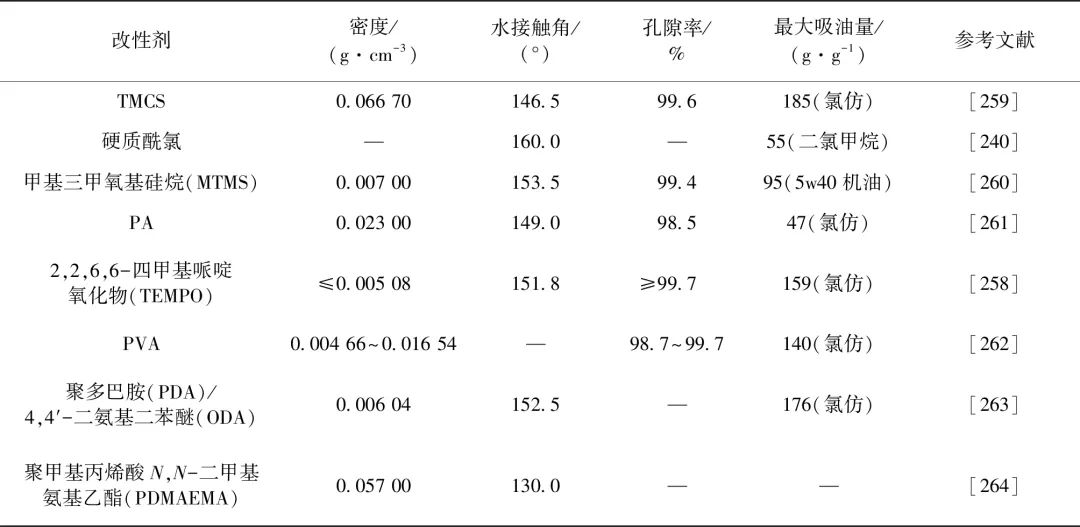

Sai等以TMCS為改性劑,制備了纖維直徑為20~80 nm的疏水纖維素氣凝膠,水接觸角可達146.5°,吸油能力最高可達185 g/g,疏水纖維素氣凝膠的制備和對5w40機油的吸附過程見圖44,此外,由于纖維較細,孔隙率較高,在應變達到70%時,壓縮應力為12 kPa。因此,該氣凝膠可通過簡單擠壓除去被吸附的油。

圖44 纖維素氣凝膠的制備工藝和吸油效果

近年來,眾多國內外學者還研究了其他表面改性氣凝膠對不同油類物質的吸附性能,相關數據如表3所示。Feng等用堿性熟化陽離子樹脂(Kymene)代替NaOH和尿素交聯纖維,再用MTMS包覆以制備表面超疏水氣凝膠,制得的改性纖維素氣凝膠具有良好的長期疏水性和高吸油性。

表3 部分改性纖維素氣凝膠的性能

殼聚糖是自然界第二豐富的生物多糖,并具有無毒性、生物相容性和可降解性等優點。Meng等報道了一種超疏水纖維素-殼聚糖復合氣凝膠(SCECS),在氣凝膠表面殼聚糖自組裝成許多微米直徑的顆粒,形成與荷葉的微觀形貌相似的結構,并通過靜電作用和離子交換對氣凝膠進行了硬脂酸鈉改性。SCECS具有較大的水接觸角(156°),可從水中去除各種油類,對甲苯的吸附量也可達10 g/g。

除了纖維素、殼聚糖氣凝膠外,許多其他種類的生物質材料也可用于制備生物質基有機氣凝膠,例如海藻酸鈉、大豆蛋白、羥基磷灰石、肽-多糖等,并通過各種有機和無機改性制備性能優良的生物質基氣凝膠。

Dai等通過簡單的離子交聯和冷凍干燥工藝,將TiO2顆粒加入海藻酸鈉中制備TiO2摻雜的海藻酸鈉氣凝膠。

Maleki等對蛋白質基氣凝膠的制備進行了研究,從蠶繭中提取絲素蛋白(SF),并用5-(三甲氧基硅基)戊酸(TMSPA)和MTMS進行修飾,制得了聚甲基硅氧烷(PMSQ)-SF雜化氣凝膠,其力學性能優良,抗壓強度可達14 MPa。

Wang等以甲醛為交聯劑制備明膠氣凝膠,并采用高溫CVD法對MTCS進行了氣凝膠疏水改性,氣凝膠的吸油能力達到了自身質量的123倍。此外,在60%的應變下,氣凝膠表現出良好的彈性和超柔軟性,應力僅為2.0 kPa。

重金屬離子是當今主要環境污染物之一。在眾多污水處理的技術中,吸附處理法具有環境溫度要求低、選擇性好、純化簡單、操作簡單等優點,被認為是一種有效、靈活和經濟的重金屬廢水處理方法。該方法中吸附材料的選擇非常重要,而氣凝膠憑借其特殊的結構,在吸附領域占據一席之地。

Li等制備了具有形狀記憶功能的柔性納米纖維素-聚乙烯亞胺復合氣凝膠,兼具結構穩定和形狀可恢復的特點。結構中的大量氨基可用于Cu(II)和Pb(II)的吸附,最大吸附量分別為175.44和357.44 mg/g。

Maatar等使用芬頓試劑將聚甲基丙烯酸-馬來酸接枝到納米纖維素上,制備的改性復合氣凝膠對質量分數<0.001%的Pb(II)、Cd(II)、Zn(II)和Ni(II)的吸附率均在95%以上。

Cui等所制備的磁性纖維素復合氣凝膠(MNCA)具有連續分層的三維網絡結構,孔徑約為30 nm、比表面積可以達到236~288 m2/g,孔體積為0.55~0.88 cm3/g。此外,該復合氣凝膠顯示超順磁性,最大飽和磁化強度達到18.53 emu/g。MNCA對水溶液中重金屬離子的吸附速度快,吸附能力強,100 min內吸附量可達63.3 mg/g。該復合氣凝膠還具有良好的可重復利用性,在數次吸附后仍可從水中被回收利用。

在此基礎上,利用再生纖維素凝膠作為微反應器,通過原位共沉淀技術制備了MnFe2O4納米粒子,進行兩步氧化反應對磁性纖維素氣凝膠進行羧基改性,進一步提高了材料的吸附和循環性能。將吸附平衡時間縮短到120 min,還可以通過提高吸附溫度來提高吸附量。當溶液初始質量濃度為150 mg/L時,對Cu(II)的最大吸附量可達到73.70 mg/g,符合Langmuir等溫吸附模型。

7.2.2 生物醫學領域

20世紀30年代,Momsanto公司將粒狀SiO2氣凝膠作為化妝品及牙膏中的添加劑或觸變劑,打開了氣凝膠在生命科學領域的大門。對于生物材料而言,每一種材料在進入人體某一特定器官之前,必須首先測試是否有不良的生物反應,如過敏、炎癥、致癌等。近年來,人們對以具有生物相容性的氣凝膠材料為藥物載體和以生物活性化合物(如酶、蛋白質)為基質的藥物遞送體系越來越感興趣。特別是多糖基氣凝膠由于具有良好的生物相容性與可降解性在眾多生物質基有機材料中脫穎而出。

生物質基有機氣凝膠在藥物運載方面的報道以多糖與蛋白質為主。Mehling等分別使用馬鈴薯淀粉和改性的淀粉藻酸鹽制得對應的氣凝膠、用于加載藥物布洛芬和對乙酰氨基酚。淀粉和藻酸鹽氣凝膠均可通過從液體或超臨界溶液中吸附這兩種藥物從而實現裝載。通過載釋藥動力學研究顯示該氣凝膠的載釋藥能力主要取決于氣凝膠基質性能及結構特征,其載藥量隨比表面積的增加而增加。

Marin等使用絲素蛋白(SF)合成用于藥物遞送的SF氣凝膠,同樣使用超臨界CO2法將藥物布洛芬裝載到SF氣凝膠中。在37℃、pH=7.4下進行體外布洛芬釋放實驗,結果顯示純布洛芬15 min內在磷酸鹽緩沖溶液中完全釋放溶解,而從SF氣凝膠中釋放布洛芬的時間約為360 min,實現了24倍緩釋。布洛芬在SF氣凝膠中的緩釋過程為75%的布洛芬在100 min內釋放和15%的在100~360 min內釋放。剩余的10%布洛芬與SF氣凝膠基體有很強的結合作用,可能被困在塌陷的多孔氣凝膠基體中,直到氣凝膠降解后才能釋放。由此可見SF氣凝膠具有出色的藥物緩釋能力。

Lu等以木粉為納米纖維素纖維來源,用高碘酸鈉氧化成二醛納米纖維素纖維,隨后與膠原進行交聯制備了二醛纖維素纖維-膠原復合氣凝膠。該材料以雙醛纖維素纖維為基質,膠原沿纖維生長,平均體積密度僅為0.02 g/cm3,孔隙率為93%,吸水率高達3000%(質量分數)。通過生物相容性和細胞毒性(MTT)分析,該復合氣凝膠具有良好的生物相容性,有望作為組織工程的支架材料。

除此以外,甲殼素和殼聚糖的黏合性質、抗真菌和殺菌特性以及對氧的高滲透性,使其成為治療傷口和燒傷的候選材料。阿拉伯樹膠(GA)多糖已被用于治療腸黏膜炎癥和覆蓋發炎表面,具有抗菌和抗氧化活性。細菌纖維素顯示出良好的穩定性、低的毒性、非變應原性、生物相容性并可以安全地滅菌,可用于生物醫學領域,例如用于燒傷的創傷敷料或一般的輔助傷口修復。這些材料所制備的氣凝膠在生物醫藥領域中報道不多,但具備極好的發展潛力,或是今后生物領域氣凝膠應用的主力軍。

7.2.3 建筑領域

生物質基有機氣凝膠在建筑領域的應用主要集中在隔熱方面,現階段研究中以纖維素氣凝膠為主。纖維素纖維是由聚合物鏈之間的二次相互作用(范德華和氫鍵)下進行平行堆疊而形成直徑為5~50 nm的含結晶和無定形區的原纖維,平均密度約為1.5 g/cm3,平均彈性模量為125 GPa,平均拉伸強度為2.5 GPa,平均表面積接近800 m2/g。因此,纖維素納米纖維被認為是最適合的熱絕緣生物質基有機氣凝膠的原料之一。

Chen等以鹽酸水解分離提取的纖維素為原料制備氣凝膠,熱降解溫度為342℃,而硫酸水解介導分離制備的氣凝膠的熱降解溫度為120℃,兩種氣凝膠的熱導率均低于0.016 W/(m·K)。

纖維素納米纖維的表面性質也影響氣凝膠的形成和最終性能,例如,與羥丙基纖維素納米纖絲相比,具有硫酸化纖維素納米原纖維的凝膠形成顯得更加困難。為了模擬SiO2氣凝膠的光學透明度和線性彈性,Kobayashi等用分散在水中的表面碳纖維素納米纖維制備氣凝膠,其密度為0.017 g/cm3、孔徑約為30 nm,最低熱導率為0.018 W/(m·K),獲得優異隔熱性能的關鍵是在氣凝膠形成過程中保持液晶排列。

Jiménez-Saelices等還研究了不同孔隙結構對纖維素氣凝膠熱性能的影響,以纖維素納米纖維懸浮液為原料,采用兩種不同的模具進行冷凍干燥,在不同的溫度梯度下形成氣凝膠。所制備的氣凝膠分別為定向孔道氣凝膠和無孔排列的氣凝膠。在一定密度下,無孔排列的氣凝膠比定向孔道氣凝膠具有更好的隔熱性能,熱導率最低為0.024 W/(m·K)。文獻還研究了橫向(0.030 W/(m·K))和軸向(0.060 W/(m·K))熱導率與軸向分層排列的纖維素納米纖維泡沫(0.060 W/(m·K))之間的差異。Jiménez-Saelices等還從凍干的纖維素穩定乳液中制得氣凝膠,該氣凝膠顯示出極低的熱導率(0.018 W/(m·K))。

在建筑隔熱方面,生物質基有機氣凝膠與常規SiO2氣凝膠相比,隔熱性能更加優異,熱導率下降約40%,越來越受到廣泛的關注。

7.2.4 其他領域

近年來,關于生物質基有機氣凝膠的應用,廣大科研工作者在吸附、醫藥、建筑領域外,還進一步開拓了包括食品包裝、安全阻燃、應變傳感等應用領域。

Nesic等通過溶膠-凝膠法結合CO2超臨界干燥技術制得果膠基TiO2納米復合氣凝膠,該復合氣凝膠熱導率(0.022~0.025 W/(m·K))低于空氣,是一種潛在的絕緣食品包裝材料。

Wang等以阿拉伯膠和蒙脫土為原料,采用簡單的冷凍干燥工藝制備了輕質生物質基氣凝膠。在純阿拉拍膠中加入40%黏土后,干凝膠的比模量和吸收能力分別提高了1.6倍和4.2倍。黏土的引入使材料具備了更多各向異性結構,多孔材料冪律模型中模量的指數從1.95增加到3.28。在熱穩定性和阻燃性方面,黏土含量起主導作用。在50%黏土負荷下,初始分解溫度升高了近16 ℃,熱釋放速率峰值減少了2/3。

Yuan等通過化學還原和冷凍干燥制備了高孔隙率(99.61%)和低密度(6~7 mg/cm3)的生物質基石墨烯-海藻酸鈉氣凝膠。該氣凝膠具備出色的耐久性(> 6000次加載-卸載循環)、優異的壓縮敏感性(規格系數為1.01)和良好的彎曲能力(彎曲敏感性為0.172 rad-1)。石墨烯和海藻酸鈉之間強烈的氫鍵作用是強度和彈性協同增強的主要原因。電導率和力學柔韌性的結合,使該生物質基石墨烯-海藻酸鈉氣凝膠成為撓性應變傳感器的候選者之一。

Farooq等在纖維素纖維氣凝膠中摻入硫代芐基半胱氨酸(SBC),在有效提高阻燃性的同時不損害氣凝膠的熱導率(僅為28.0 mW/(m·K))。在SBC質量分數為40%時,阻燃氣凝膠的最小燃燒速度為0.20 cm/s,遠低于純纖維素纖維氣凝膠(5.84 cm/s)。在SBC質量分數為20%時,阻燃氣凝膠表現出無火焰的熱解,同時可以通過調節SBC的摻量有效控制材料形貌與微孔量。這項研究展示了一種制備纖維素纖維阻燃氣凝膠的有效方法,為下一代生物質基阻燃材料奠定基礎。

08

其他氣凝膠

除了前文所述氧化物等無機氣凝膠、石墨烯氣凝膠以及聚合物基和生物質基有機氣凝膠外,為了拓寬氣凝膠的應用范圍和促進氣凝膠材料多樣化發展,人們開始對其他新型氣凝膠材料的制備及性能進行深入研究,如硫族氣凝膠、金屬單質氣凝膠、非金屬單質氣凝膠、鈣鈦礦型氣凝膠和尖晶石型氣凝膠等,應用領域主要包含催化、傳感、生物電子和環境治理等方面。

8.1 硫族氣凝膠

隨著氣凝膠材料的不斷發展,研究者發現了一種以金屬硫化物為基礎的硫族氣凝膠材料,這一類材料具有路易斯堿性與較高的比表面積,使得金屬硫化物氣凝膠表現出了獨特的吸附性、光活化性等。目前,硫族氣凝膠的制備方法主要有金屬分子前驅體硫解法、硫族離子團與金屬離子縮合反應法和金屬硫化物納米粒子的縮合反應法等。

硫解法是制備金屬硫化物氣凝膠最常用的方法,與傳統的氣凝膠制備過程類似,硫解法只是用H2S代替了H2O,水解-縮合過程變為硫解-縮合過程,最終以S連接形成凝膠。Kalebaila 等以Ge(OC2H5)4和H2S為原料,采用硫解法和低溫CO2超臨界干燥技術成功制得具備高比表面積、高孔隙率等特性的白色粉末狀GeSx氣凝膠。由于老化和凝膠化過程中,濕凝膠與空氣接觸會發生貧硫和GeS2結晶,因此,硫解法過程中要嚴格脫水脫氧。

Bag等利用Pt2+等過渡金屬陽離子與離子團進行縮合反應,并結合溶膠-凝膠法和CO2超臨界干燥制備了Pt2Ge4S10氣凝膠。該方法制得的Pt2Ge4S10氣凝膠具備一定的凝膠結構和無序的孔隙分布,其固體框架與 GeSx氣凝膠同樣為非晶結構。與硫解法相比,采用溶膠-凝膠法制備的金屬硫化物氣凝膠材料的孔隙結構更為穩定,且能夠制備不同成分的氣凝膠材料,靈活性大大增加。

Gacoin 等發現硫醇基團與空氣接觸會發生氧化反應生成二硫及其他化合物和納米粒子,最終形成共軛聚集體并產生凝膠,從而將分散的CdS納米粒子溶液經4-氟苯基硫醇表面改性劑處理后得到凝膠。

在此基礎上,Mohanan 等將CdS濕凝膠進行低溫CO2超臨界干燥后成功制備出CdS氣凝膠,由此類方法制備的硫族氣凝膠比表面積明顯增大,干燥后的CdS氣凝膠的比表面積為245 m2/g,而其濕凝膠的比表面積為47 m2/g,增大約5倍。文獻[291]進一步將該方法拓展到制備PbS、ZnS和 CdSe等氣凝膠材料。

硫族氣凝膠可以廣泛應用于太陽能電池、光催化、傳感器、化石燃料脫硫和重金屬除雜等領域。其中,硫族氣凝膠能夠在輕金屬離子存在下選擇性地吸附重金屬離子,經卟啉改性后的硫族氣凝膠可以吸附憎水的芳環有機分子。

另外,因硫族氣凝膠與不同氣體的相互作用強度差異較大,可應用于氣體分離,如將H2從CO2氣體中分離等。傳統的吸附材料在吸附重金屬和可極化離子方面的效果并不大理想,而硫族氣凝膠材料在這方面表現十分優異,在環境治理等領域將會大有作為。

8.2 金屬氣凝膠

納米多孔金屬氣凝膠具有許多優異特性,例如高表面積、密度可控、高電導率和較好的生物相容性等,吸引了越來越多研究者的關注。目前,常見的金屬氣凝膠材料有Ti、Fe、Pd等單金屬和多金屬氣凝膠,常采用基于模板的鎂熱還原法和無模板的溶膠-凝膠法制備。

Ti氣凝膠一直是研究熱點,因為可作為慣性約束聚變(ICF)實驗中理想的高強度X線源,且氣凝膠低密度性質還可以使激光對目標物進行加熱,從而顯著改善轉換率。采用基于模板的鎂熱還原法將TiO2氣凝膠還原成Ti單質氣凝膠,由于相變和氣固反應過程均會產生復雜的應力,從而導致鎂熱還原過程中TiO2整體模板很容易破裂。

為此,Wang等在相對較低的溫度和鹽酸蝕刻工藝下對TiO2氣凝膠模板進行鎂熱還原反應,制備了保留初始模板相似形態的納米三維多孔Ti單質氣凝膠,比表面積為99 m2/g。研究發現,Ti氣凝膠可作為X線靶材應用于神光二號裝置上,并成功產生穩定的X線,這在一定程度上推動了X線靶材的多樣化發展。

除了上述基于模板的鎂熱還原反應制備單質氣凝膠外,還可以在不借助模板的條件下制備單質氣凝膠。如Leventis等以RF和 Fe2O3為前驅體,通過碳熱還原制備了Fe單質氣凝膠;Wen等以Ca2+溶液與Pd納米顆粒作為原料,采用溶膠-凝膠法和CO2超臨界干燥技術制得了金屬Pd單質氣凝膠。研究發現,基于與葡萄糖氧化酶共固定化的Pd氣凝膠的酶電極對葡萄糖氧化具有很高的活性,在生物電子領域有廣闊的應用前景。

另外,Herrmann等發現Au、Ag、Pt和 Pd納米粒子在水性介質中會聚結形成納米鏈,然后通過超臨界干燥將所得的貴金屬凝膠轉化為自支撐網絡的固體氣凝膠。并且通過將Au、Ag、Pt和 Pd的納米粒子在多孔網絡結構形成過程中進行復合,可實現雙金屬和多金屬氣凝膠的制備。由于其優異的元素可調性,多金屬氣凝膠是非常有應用前景的材料,可應用于多相催化、電催化、儲氫、傳感器系統、表面增強拉曼光譜(SERS)和透明導電材料。

8.3 Si單質氣凝膠

SiO2氣凝膠的制備工藝已經趨于成熟,且得到了一定的工業化應用。這在一定程度上吸引了人們對Si單質氣凝膠的制備及性能進行探索。碳熱還原法曾被認為是制備Si氣凝膠的可行方法之一,但研究發現,該方法將SiO2制備成Si單質氣凝膠需要在2000 ℃的條件下進行,但Si的熔化溫度為1410 ℃,這就使得碳熱還原法制備Si氣凝膠受到了極大地限制。

目前,制備Si單質氣凝膠的主流方法是基于模板的鎂熱還原法,這得益于Mg氣體能夠在600~900 ℃與SiO2反應制備出Si氣凝膠,得到的Si氣凝膠在很大程度上保持了其原模板的高比表面積和高孔隙率。

Bao等以硅藻土為模板,采用低溫鎂熱還原法制備了多孔Si材料。通過與Mg氣體反應,將硅藻中的納米結構SiO2微殼轉化為Si和MgO的共連續納米混合物。然后,選擇性溶解MgO后得到互連的納米Si網絡,該網絡保留了初始的三維殼形態。制備的納米Si具有較高的比表面積(≥500 m2/g)和大量的微孔(≤2 nm),還具有光致發光特性,并且暴露于氣態氧化氮中時阻抗發生迅速變化。

在此基礎上,Chen等首次利用SiO2氣凝膠為模板,經鎂熱還原反應成功制得了Si單質氣凝膠。通過控制局部Mg蒸氣壓,使用SiO2氣凝膠作為Mg吸收劑,抑制了Mg2Si的形成,并生成了高度多孔的MgO/Si基結構。然后,選擇性溶解MgO得到密度僅為0.06 g/cm3 的Si單質氣凝膠,該氣凝膠由相互連接的 Si納米晶體構成網絡結構,比表面積高達615 m2/g。這種Si單質氣凝膠無毒、生產成本低,具備高比表面積和可見光發光等優異特性,可以廣泛應用于傳感器、藥物輸送和醫療診斷等領域。

8.4 鈣鈦礦型結構氣凝膠

近年來,鈣鈦礦型結構氣凝膠也逐漸成為人們的研究熱點,因其具有互連的介孔結構和高比表面積,可大幅提升自身的催化活性,在催化、能源和環境治理等領域具有極大的應用潛力。

余高奇等以La2O3和 Mn(NO3)2為前驅體,通過溶膠-凝膠法結合超臨界干燥制備了黑色粉末狀鈣鈦礦型鑭錳氣凝膠,這種氣凝膠可對CH4和 CO氣體表現出很大的催化活性,廣泛應用于催化燃燒和工業廢氣催化脫硫等領域。

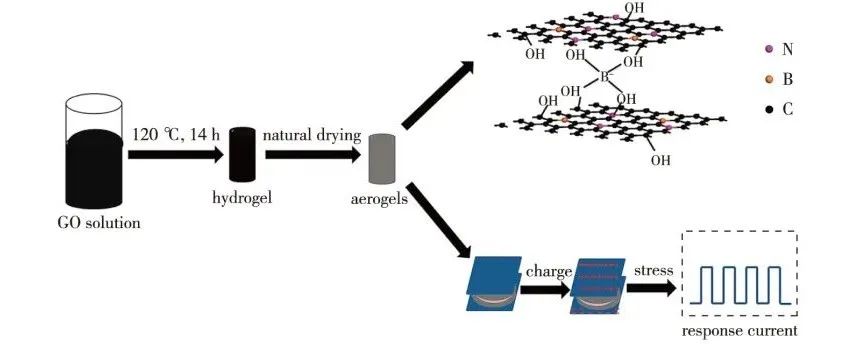

Rechberger等將BaTiO3納米顆粒的濃縮分散液進行去穩定化處理,使全結晶的結構單元組裝成圓柱形凝膠,經超臨界干燥后獲得鈣鈦礦型BaTiO3氣凝膠,所獲得的氣凝膠比表面積達300 m2/g。與傳統的溶膠-凝膠法不同,該方法的凝膠過程是直接的,不涉及任何表面配體的化學或光化學氧化。BaTiO3具有出色的壓電、熱電和鐵電特性,是廣泛使用的電子陶瓷氧化物,與傳統致密陶瓷體相比,具有大比表面積和多孔結構的BaTiO3氣凝膠在光催化和光電化學中更具應用潛力。

Kuo等以氯化釕和硝酸銠為摻雜劑,以異丙醇鈦和鍶金屬為金屬源,通過改進的氣凝膠合成法合成了納米結構鈦酸鍶的光催化劑。研究發現,銠摻雜量的增加會導致在370 nm波長處的光吸收增加,但也會導致光催化活性降低。與較低比表面積的傳統材料相比,該材料在可見光照射下可大大提高甲醇水溶液的產氫性能。此外,這些納米晶體氣凝膠材料的表面性質也有所不同,該材料在堿性溶液中具有較高的活性,而傳統材料(如通過傳統固相合成法獲得的材料)僅在酸性溶液中才能獲得理想的產氫量。

8.5 尖晶石型結構氣凝膠

尖晶石型結構氣凝膠是一種新材料,通常由溶膠-凝膠與超臨界干燥的方法制備而成。與傳統尖晶石材料相比,尖晶石型結構氣凝膠具有更大的比表面積,從而改善其電化學活性,可應用于介電、催化、能量存儲與轉化等領域。

Wu 等首次以AlCl3·6H2O和 MgCl2·6H2O為前驅體,采用溶膠-凝膠法和超臨界干燥合成了一種新型的納米棒狀MgAl2O4尖晶石氣凝膠。經1200 ℃煅燒后,比表面積高達 82 m2/g,有望應用于對比表面積要求較高的催化劑和催化劑阻隔層。

Maloney等以異丙醇鈦、三乙醇胺、甲醇和氯仿為原料,采用溶膠-凝膠法結合超臨界干燥制備了Li2TiO3尖晶石氣凝膠。該氣凝膠可作為高級鋰離子電池的負極材料,經數千次循環幾乎沒有容量損失,可以存儲更多的能量,從而有效提高電池安全性和循環壽命。

Wei等在CoCl2·6H2O和NiCl2·6H2O的混合物中加入環氧丙烷形成環氧化合物,并采用溶膠-凝膠法和超臨界干燥制備NiCo2O4尖晶石氣凝膠。鈷鎳氣凝膠具有良好的電子傳導性、對質子/陽離子的擴散阻力低、易于滲透電解質以及較高的電活性區域等優異特性,有望應用于下一代高性能超級電容器。

09

結語與展望

本文從氣凝膠材料的分類、制備方法、基本性能等方面對氣凝膠材料作了綜合介紹,并對各類氣凝膠的應用及發展作了詳細描述。氣凝膠優異的物理特性使其在航空航天、石油化工、環境保護、建筑保溫和能量儲存與轉化等領域具有廣泛的應用價值。

其中,氧化物氣凝膠的研究開始得最早而且相對成熟,在隔熱、吸附、光催化等領域具有廣泛應用價值。氧化物氣凝膠最為突出的特點是空氣中的耐高溫性能及隔熱性能,且制備工藝相對簡單。因此,目前氣凝膠的產業化也主要集中在SiO2氣凝膠上。氧化物氣凝膠的不足主要包括力學性能較差、高溫條件下熱導率增長較快、吸附和催化的循環使用效果顯著降低,因此通過改性、摻雜或復合的方式提升其力學性能、高溫隔熱性能和循環使用性能是其未來主要的發展方向。

對于碳化物及其復合氣凝膠而言,制備過程一般均需包含1000 ℃以上的高溫熱處理,制備工藝較為復雜,到目前為止,SiC及其復合氣凝膠為主要研究對象。由于碳化物氣凝膠在高溫有氧條件下仍然會存在高溫氧化的問題,其應用領域一般要求為無氧環境,或通過在SiC中引入Si—O鍵形成Si—O—C結構或摻雜一些抗氧化劑從而提升其抗氧化性能。目前,除SiC氣凝膠外的碳化物氣凝膠研究較少,亟需進一步提升碳化物氣凝膠的基礎研究水平,提升結構穩定性及熱學和力學性能,突破碳化物氣凝膠廣泛應用的瓶頸。

氮化物氣凝膠研究方面,由于合成過程中需要不同的高溫熱處理條件,合成工藝復雜,材料結構可控性相對較差,而且目前氮化物氣凝膠仍然存在著力學性能較差、隔熱性能不突出的問題。因此,對于氮化物氣凝膠的研究主要集中在材料的合成上,在隔熱、吸附、催化和電化學領域的研究還有較大的提升空間。

聚合物基氣凝膠因其聚合物主體種類多樣化,因而在分子設計過程中具有較大的靈活性及性能可調控性,在航空航天、鉆井勘探、氣體回收及分離和催化劑載體方面具備重要應用價值。但由于聚合物基體難以分解、所加助劑一般具有毒性及加工污染大的特性使得聚合物基氣凝膠的處理難以達到理想的狀態,亟需調整聚合物基氣凝膠的功能性和可降解性,使其可以回收利用。一方面要減少氣凝膠在制備、使用和廢棄環節中所產生的污染;另一方面需要添加無機、金屬等材料來改善聚合物基氣凝膠在使用過程中所造成的蠕變等高分子特有的老化現象,以增強其使用壽命、降低材料成本并改善材料性能。

石墨烯氣凝膠諸多優異的性能使其在能源儲存與轉化、高溫隔熱、吸附、催化、傳感和電磁屏蔽等領域有著無限的應用前景,已然成為近年來研究的熱點。但是目前石墨烯氣凝膠應用的最大阻礙還是前驅體氧化石墨烯難以大規模和批量化的制備,而且性能差異比較明顯。因此,開發可大規模工業化生產石墨烯氣凝膠的新方法和繼續拓展石墨烯氣凝膠的新應用已成為下一階段科研人員研究的重點。

量子點氣凝膠具有量子點納米材料發光效率高、化學穩定性好和電導率高等優點,其獨特的結構也為該材料提供更多的活性位點,可改善催化性能以及傳感能力。但是,目前量子點氣凝膠的制備主要是參考當前較為熱門的量子點材料,因此研究還處于材料制備和性能探索階段,后續需重點研究氣凝膠結構與性能的關系,從而實現在光電材料、生物細胞成像以及熒光材料等領域更為廣泛的應用。

生物質基有機及C氣凝膠主要是通過廉價易得、來源廣泛的生物質為原料進行制備的,目前的研究主要集中在油水分離、建筑保溫和吸附等領域。由于原材料具備優異的生物相容性和生物可降解性,因此生物質基氣凝膠材料作為一類特殊的氣凝膠材料,在生物與醫用材料等方向有較大的應用前景。后續需要著重探索其在生物醫用領域的研究,跨越學科壁壘,使生物質基氣凝膠材料發揮其自身的強大優勢,在生物醫用領域獲得突破性進展。

隨著國內外科研人員對氣凝膠研究力度的不斷加大,硫族氣凝膠、金屬單質氣凝膠、非金屬單質氣凝膠、鈣鈦礦結構氣凝膠和尖晶石結構氣凝膠等具備特殊結構的氣凝膠材料也不斷地被研發出來,這些材料在催化、傳感、生物醫學和環境治理等領域均有廣闊的應用前景,但目前相關制備技術尚未成熟,材料的性能穩定性也有待進一步提高。

總的來說,氣凝膠材料目前仍然存在的問題及未來主要發展方向主要包括以下幾點。

1)形成機制有待進一步研究。雖然碳化物、氮化物、量子點、生物質基有機及碳氣凝膠等新型氣凝膠材料已經得以成功制備,但是此類氣凝膠材料合成機制研究尚不夠深入,同時氣凝膠網絡結構生長機制、表面組成及化學結構調控和高溫結構穩定性調控等需要進一步研究,后期需要將目光集中在量子化學及分子動力學計算和實驗研究相結合上,實現從分子、原子層面對氣凝膠材料的形成機制進行深入研究和對氣凝膠材料的性能進一步優化調控。

2)功能型氣凝膠材料的研究有待繼續深入。氣凝膠在電極材料、半導體材料、磁性材料等方面的應用研究還不夠完善,有關結構和性能關系的研究尚不深入,需要進一步研究其內在機制,揭示性能和結構之間的關聯,同時高性能、多功能型氣凝膠材料還有待對氣凝膠材料的性能進一步開發。

3)規模化生產問題還未解決。在工業生產方面,氣凝膠因成本較高、施工不易限制了其規模化應用,需要采用成本更加低廉的前驅體,結合成本更低的干燥手段,使生產工藝得到完善,進一步降低氣凝膠材料的成本,推動氣凝膠的工業化生產。只有這樣,氣凝膠材料才有望在今后成為推動社會發展變革的超級材料,為人類的生活帶來真正意義上的革新。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8148

腐蝕與“海上絲綢之路”

點擊數:6486