摘要:主要綜述了海洋環(huán)境抗磨蝕防護涂層及技術(shù)的發(fā)展現(xiàn)狀,對比了噴涂、高能束表面改性、物理氣相沉積(Physical vapor deposition, PVD)三種常用技術(shù)的優(yōu)劣勢,并歸納了不同涂層在海水磨蝕條件下的磨損率和腐蝕電流密度,發(fā)現(xiàn)PVD 制備的氮/碳基涂層呈現(xiàn)出更優(yōu)的耐摩擦防腐蝕性能。進一步對海洋環(huán)境氮基與碳基抗磨蝕防護涂層的研究成果進行了重點闡述,探討了組分、過渡層以及多層結(jié)構(gòu)設(shè)計等對涂層微結(jié)構(gòu)、力學(xué)及磨蝕性能的影響,剖析了涂層在海水磨蝕環(huán)境中的失效分析方法和損傷機理。最后,對海洋抗磨蝕防護涂層的未來發(fā)展方向進行了思考與展望。

關(guān)鍵詞:海洋環(huán)境;物理氣相沉積;氮基涂層;碳基涂層;磨蝕性能;失效機理

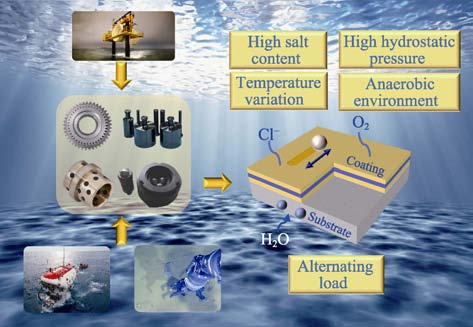

海洋戰(zhàn)略是關(guān)系民族生存發(fā)展和國家興衰安危的國家戰(zhàn)略,黨的十九大報告在實施區(qū)域協(xié)調(diào)發(fā)展戰(zhàn)略中明確指出:“堅持陸海統(tǒng)籌,加快建設(shè)海洋強國” [1]。海洋工程裝備是海洋經(jīng)濟發(fā)展的基礎(chǔ),特別是隨著以南海為主的海洋重大戰(zhàn)略工程實施,發(fā)展先進海洋工程裝備和高技術(shù)船舶成為海洋開發(fā)的重點突破領(lǐng)域。船舶推進器軸承、潛艇浮力調(diào)節(jié)系統(tǒng)、水下機器人關(guān)節(jié)、海水液壓系統(tǒng)柱塞泵、深海鉆井升沉補償裝置等海工裝備關(guān)鍵運動部件,不僅面臨嚴重海洋腐蝕環(huán)境,其工作時還面臨高靜水壓、高鹽腐蝕等苛刻環(huán)境,這使材料服役性能極易退化失效(見圖1)[2-6],嚴重影響海洋工程裝備的使用壽命和運行穩(wěn)定性,甚至可能引起災(zāi)難性事故。設(shè)計和發(fā)展高性能海洋環(huán)境抗磨蝕防護材料與技術(shù),已成為材料科學(xué)與海洋學(xué)科領(lǐng)域的研究交叉前沿。

圖1 海洋環(huán)境中摩擦部件面臨的威脅[2-6]

鑒于海洋強腐蝕性環(huán)境特點,通常選擇具有良好耐蝕性的合金材料作為海工裝備零部件材料,如304、316L、904L 不銹鋼以及鈦合金等[7-10]。這些材料在作為摩擦運動部件時,面臨更嚴重的磨損和腐蝕交互加劇失效的問題。為此,一系列高硬度的氧化鋁、氮化硅、Ti(C,N)基等陶瓷材料也被應(yīng)用在海洋環(huán)境摩擦部件中[11-13]。然而,在交變載荷工況下,陶瓷材料容易發(fā)生脆性斷裂,尤其在柱塞、水潤滑軸承等高精度裝配的摩擦副部件應(yīng)用中,脫落的硬質(zhì)基體顆粒會進一步加劇磨損失效。

針對上述問題,一般有兩種解決途徑:一是通過加入碳纖維、石墨等優(yōu)化基體材料[14-15];二是通過高值化和多功能化的表面工程技術(shù),賦予基體材料更為優(yōu)異的強化改性耐磨蝕潤滑防護等性能。其中,在基材表面涂鍍防護涂層,不僅可有效調(diào)節(jié)和控制運動部件的表面/界面行為,而且能夠在不損傷基體固有特性的同時,大幅改善其防護性能,并延長使用壽命。本文主要總結(jié)了近年來海洋環(huán)境中抗磨蝕防護涂層材料與技術(shù)的發(fā)展現(xiàn)狀,重點介紹了氮基與碳基涂層為代表的抗磨蝕涂層材料的研究進展,歸納了涂層的磨蝕失效機制,并對未來的發(fā)展方向進行了思考和展望。

1 海洋環(huán)境中耐磨蝕涂層的制備技術(shù)

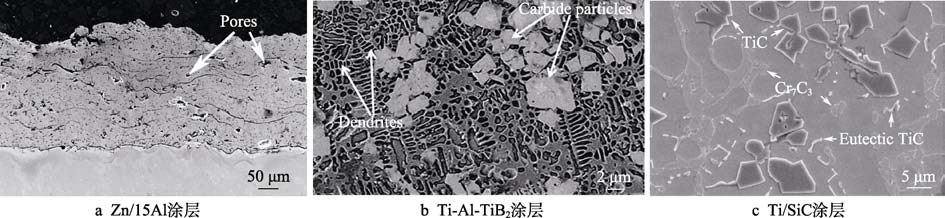

目前,抗磨蝕涂層的制備技術(shù)主要包括噴涂、高能束表面改性、物理氣相沉積( Physical vapordeposition, PVD)技術(shù),不同技術(shù)制備的涂層性能各異。其中,噴涂技術(shù)涉及熱噴涂、冷噴涂、等離子體噴涂和火焰噴涂等[16-19]。該技術(shù)利用噴涂槍將涂層粉末或熔融后的涂層材料噴射在基體表面,具有制備技術(shù)簡單、沉積速度快、適用基材廣的優(yōu)勢,涂層具有較好的摩擦磨損性能,但表面粗糙,且孔隙率較大(見圖2a)[16]。高能束表面改性技術(shù)是利用激光束、離子束或電子束直接作用于基體,改變其表面的成分和結(jié)構(gòu)。三種高能束均可提高基體的耐腐蝕和耐磨損性能[20-23],但激光束和電子束表面改性的涂層大面積效率受限,且涂層表面有大顆粒(見圖2b、c),直接影響其摩擦性能[24-25],而離子束注入的厚度較淺,保護時效短。

PVD 方法主要包含電弧離子鍍與磁控濺射技術(shù)[26-27]。電弧離子鍍是通過在引弧針上通入大電流,實現(xiàn)氣體分子電離,并點燃弧源,產(chǎn)生弧光放電,陰極弧靶產(chǎn)生大量弧斑,將陰極材料蒸發(fā)離化,并與反應(yīng)氣體離子在電場作用下沉積于樣品表面[28]。其特點是高電流、高離化率、沉積速率快,所制備的涂層均勻,厚度大,膜基結(jié)合力高,耐磨性優(yōu)異[29]。磁控濺射則是利用輝光放電,使氬氣電離,靶材原子被氬離子轟擊濺射至腔體內(nèi),在電場作用下沉積在基體表面。與噴涂和高能束改性相比,PVD 有以下優(yōu)勢:沉積過程在真空條件下進行,制備的涂層雜質(zhì)少;輝光放電、弧光放電形成低溫等離子體,使原料激發(fā)為離子和高能中性原子,涂層更加致密;控制制備參數(shù)能改變沉積厚度,可從多個原子層到數(shù)十微米,調(diào)控范圍寬,更適合作為磨蝕工況下需要精準控制厚度的精密運動配副和工件材料的保護涂層[30-31]。

圖 2 Zn/15Al 涂層(噴涂)、Ti-Al-TiB2 涂層(激光熔覆)以及Ti/SiC 涂層(高能電子束輻照)的表/截面形貌[16,24-25]

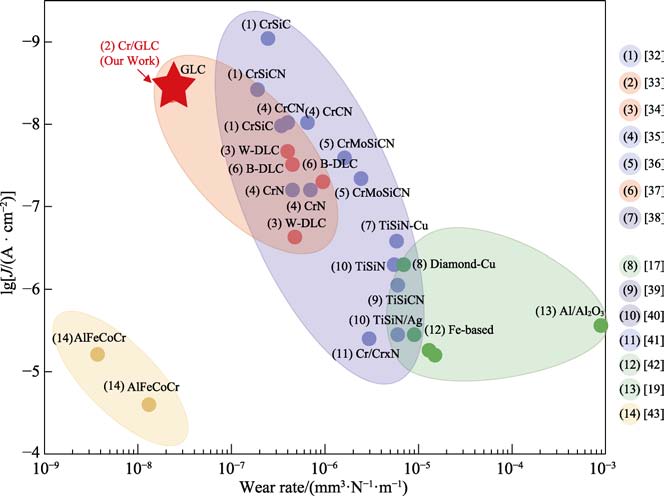

考慮在海洋嚴苛環(huán)境下,摩擦配副的失效主要源于腐蝕和磨損交互及耦合加劇的磨蝕失效,綜合對比了近年來報道的海洋或模擬海水環(huán)境中典型抗磨蝕涂層的腐蝕電流密度和磨損率,如圖3 所示。從圖3中可以看出,與陶瓷和金屬基復(fù)合涂層相比,氮/碳基涂層均具有較低的腐蝕電流密度和磨損率,表明PVD 技術(shù)制備的氮基/碳基涂層具有優(yōu)異的耐磨耐腐蝕性,是未來發(fā)展閥門、柱塞、軸承等海洋裝備運動配副表面防護涂層的理想選擇。

Green area is the coatings prepared by spraying technology, yellow area is the coatings prepared by laser cladding technology, blue area is thenitrogen-based coatings prepared by PVD, and red area is the carbon-based coatings prepared by PVD

圖3 抗磨蝕涂層在海水環(huán)境下磨損率和腐蝕電流密度比較[17,19,32-43]

2 氮基涂層抗海水磨蝕性能研究進展

氮基涂層包括過渡金屬氮化物及其二元、三元、多元衍生物,如CrN、TiN、CrSiN 等。常見氮基抗磨蝕防護涂層以氮化鈦和氮化鉻化合物系列為主。由于Ti 和Cr 元素可以自發(fā)形成致密的鈍化膜,因此涂層常呈現(xiàn)高硬度和優(yōu)異的耐磨耐腐蝕性[44-47]。氮化物涂層在刀具領(lǐng)域研究始于20 世紀70 年代,相關(guān)材料基礎(chǔ)理論和工程應(yīng)用等方面研究相對成熟。下面首先從組分及多層結(jié)構(gòu)兩方面,介紹氮基涂層在海洋磨蝕防護方面的研究進展。

2.1 組分對氮基涂層磨蝕性能的影響

針對傳統(tǒng)二元氮基涂層,單磊等[48]使用多弧離子鍍制備了TiN 和CrN 涂層。通過對比研究發(fā)現(xiàn),TiN擇優(yōu)取向生長更明顯,CrN 涂層則沒有體現(xiàn)擇優(yōu)取向,且柱狀晶特征不明顯,結(jié)構(gòu)更加致密,耐蝕性能更優(yōu)。但是由于CrN 沉積過程有大顆粒貫穿,在摩擦過程中,極易出現(xiàn)局部剝落和硬質(zhì)磨粒磨損。因此,制備無擇優(yōu)取向且結(jié)構(gòu)致密的涂層,是工藝過程中重要的調(diào)控方向之一。Shan 等[49]還通過控制氮氣流量制備了CrNx 涂層,研究其在海水中的摩擦性能。研究發(fā)現(xiàn),只有CrN 或Cr2N 相的涂層磨蝕坑更大,而含有Cr2N 和CrN 兩相的涂層更加致密,其共同存在能抑制裂紋擴展,說明不同相含量的調(diào)控也對涂層性能具有重要影響。此外,Chen 等[50]研究了CrN 涂層在3.5% NaCl 溶液中的磨蝕失效行為。研究結(jié)果表明,摩擦后的涂層出現(xiàn)了分層失效和大量交叉裂紋,主要源于CrN 涂層具有較低的韌性。

Ni 元素由于具有良好的韌性,被用于改善過渡金屬氮化物的硬脆性。Wo 等[51]使用磁控濺射技術(shù),在工具鋼基體上制備了不同Ni 含量(原子數(shù)分數(shù)高達47%)的CrNiN 涂層,對其力學(xué)性能和變形進行了研究。測試結(jié)果表明,隨著Ni 含量的增多,涂層的1/(HE2)值增大了2~3 倍,代表其抵抗裂紋的阻力增大。同時,涂層塑性變形所需的能量Ep 值隨著Ni含量的增加而增大,表明Ni 的加入提高了涂層的韌性。在二元氮基涂層中,添加其他非金屬或金屬元素也是提高其耐磨蝕性能的有效途徑[52-55]。例如,摻雜C 元素可以細化晶粒,降低摩擦系數(shù),提高抗磨損性[56-57];Si 元素也有細化晶粒的作用,同時對涂層有一定的增韌作用,并且在水環(huán)境中能改善涂層的潤滑性能[58-59];Al 元素摻雜可提高涂層硬度和抗氧化性[60-61]。Wang 等[57]使用磁控濺射在CrN 涂層中摻入適量C 元素,涂層形貌更加光滑,摩擦系數(shù)由0.272左右降至0.193,結(jié)合力也由22.5 N 上升至26 N,但過多的C 摻入會使硬度大幅下降。Lee 等[62]利用磁控濺射制備了CrSiN 涂層,發(fā)現(xiàn)在CrN 中摻雜Si 元素后,抑制了Cr2N 的(111)晶面生長,且Si 在TiN 和CrN 涂層中以無定形態(tài)存在,使涂層結(jié)構(gòu)趨于非晶化,變得致密,并且有細化晶粒的效果[55,63]。單磊等[52]利用多弧離子鍍在CrN 涂層中添加金屬Al,得到了CrAlN 腐蝕電流密度(1.5×10–7 A/cm2)比CrN 涂層小的結(jié)果。其原因推測為,海水易通過CrN 涂層中的晶界間隙接觸并腐蝕基體,而CrAlN 中形成了AlN相,其與CrAlN 相競相生長,可以一定程度上阻礙柱狀晶的生長。從圖4 可以看出,CrAlN 晶粒小,結(jié)構(gòu)更致密,在一定程度提高了涂層的耐腐蝕性能。此外,AlN 相可與水發(fā)生反應(yīng),生成Al2O3 顆粒,在摩擦過程中具有潤滑作用,降低了涂層的磨損率。

圖 4 CrN 和CrAlN 涂層的截面形貌[52]

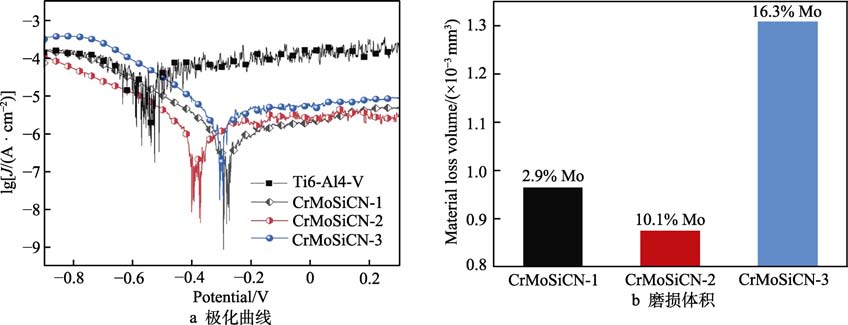

此外,通過Si、C、B、Mo 等元素的多元摻雜,也可以提高涂層的綜合性能[64]。Cai 等[65]使用等離子體增強磁控濺射在CrN 涂層中摻雜Si 和C 元素,研究其對涂層微結(jié)構(gòu)和腐蝕性能的影響。結(jié)果表明,適量摻雜Si 和C 元素后,涂層孔隙率(0.000 68)比CrN(0.0025)降低1 個數(shù)量級,且極化電阻比CrN高2 倍,代表其耐腐蝕性能較好。在CrSiCN 涂層中進一步引入Mo 元素,可以形成CrN、Mo2N 相和(Cr,Mo)N 固溶體,分散在SiNx、Si-C-N 和a-C 非晶基質(zhì)的結(jié)構(gòu)中。Fu 等[36]研究了不同Mo 含量對CrSiCN 涂層摩擦腐蝕性能的影響。結(jié)果表明,除Cr元素,Mo 元素也可以形成致密的MoO3 鈍化膜,阻止海水的滲透。Mo 含量較少時,形成的鈍化膜保護能力不足;Mo 含量過多,引起鈍化膜的應(yīng)力分布不均勻,導(dǎo)致表面產(chǎn)生了許多微裂紋,且涂層結(jié)構(gòu)變疏松,硬度和韌性下降。當(dāng)Mo 含量為10.1%(原子數(shù)分數(shù),下同)時,CrMoSiCN 腐蝕電流密度最低,為2.57×10–8 A/cm2,摩擦后的涂層磨損率也最低,涂層具有良好的抗磨蝕特性,如圖5 所示。

2.2 多層設(shè)計對氮基涂層磨蝕性能的影響

上述研究表明,磨損過程中造成的裂紋或者涂層本身存在貫穿性缺陷,會造成海水的滲透,加速涂層或基體的腐蝕。多層結(jié)構(gòu)設(shè)計可以有效地阻止貫穿性缺陷,防止或減緩腐蝕介質(zhì)到達基體,是提高涂層磨蝕防護性能的有效技術(shù)途徑。

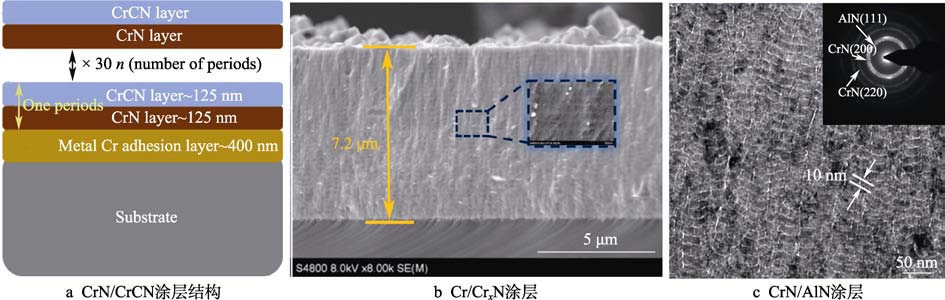

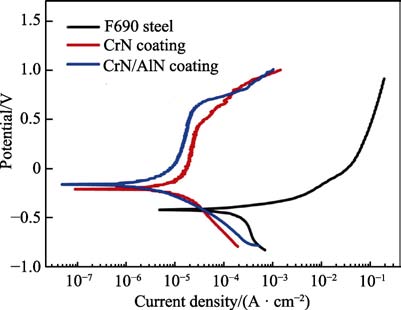

王永欣等[66]使用電弧離子鍍制備了多層Cr/CrCN納米涂層(見圖6a),并對比了多層Cr/CrCN、單層CrN 和CrCN 的力學(xué)和耐磨蝕性能。發(fā)現(xiàn)Cr/CrCN 涂層具有最高韌性和結(jié)合強度,腐蝕電流密度最小,為1.75×10–5 A/cm2,分別比單層CrN 和CrCN 降低79%和65%。涂層中包含的硬質(zhì)Cr-C 相和摩擦過程中形成的石墨潤滑相能有效協(xié)同,提高涂層的抗磨蝕性能和潤滑性能。除此之外,他們還對比了雙層和多層Cr/CrxN 涂層的結(jié)構(gòu)設(shè)計對涂層耐磨蝕性能的影響[41]。如圖6b 所示的截面形貌,多層Cr/CrxN 涂層結(jié)構(gòu)更加平整、致密。多層涂層由于增加了橫向界面,具有更好的阻隔效應(yīng),抑制了涂層在腐蝕和磨蝕工況下的電化學(xué)腐蝕。Ma 等[67]使用磁控濺射制備了CrN/AlN納米多層涂層(見圖6c),并對比了多層和單層CrN的耐磨蝕性能。發(fā)現(xiàn)在磨蝕階段,多層CrN 的開路電位最高為–0.19 V,且由于CrN/AlN 具有較高硬度和較好耐腐蝕性,在外加–0.19 V(vs. OCP)電壓條件下,涂層的總損耗量比單層CrN 降低了30%,因此更適合作為海水中的耐磨蝕防護涂層,如圖7所示。

圖5 海水中不同Mo 含量CrMoSiCN 涂層的極化曲線和磨損體積[36]

圖 6 CrN/CrCN 涂層結(jié)構(gòu)、Cr/CrxN 涂層截面SEM 以及CrN/AlN 涂層截面TEM[41,66-67]

圖 7 CrN 和CrN/AlN 納米多層膜在海水中摩擦的極化曲線[67]

2.3 小結(jié)

對于氮基涂層來說,通過組分、結(jié)構(gòu)調(diào)控,提高結(jié)構(gòu)致密度,減少腐蝕介質(zhì)滲透,可以改善其抗磨蝕性能。其本質(zhì)原因是由于鈍化膜的防護作用,使其在海水常壓環(huán)境下表現(xiàn)出快速鈍化耐腐蝕的同時,維持了涂層的良好耐磨損特性。在高壓的海水環(huán)境中,腐蝕產(chǎn)物和腐蝕速度都與常壓下明顯不同。童輝等人[68]的研究表明,在高壓環(huán)境中,陽極反應(yīng)速度增大,導(dǎo)致生成的純鋁涂層鈍化膜呈現(xiàn)疏松的狀態(tài),且點蝕傾向更加明顯,更容易剝落。因此,深海環(huán)境下氮基涂層的鈍化膜生成過程及點蝕形成機理,仍亟待研究。

3 碳基涂層抗海水磨蝕性能研究進展

在碳基涂層材料種類中,類金剛石碳基(Diamond-likecarbon, DLC)涂層是一大類亞穩(wěn)非晶態(tài)物質(zhì)體系,主要由sp3 雜化鍵構(gòu)成的金剛石結(jié)構(gòu)和sp2 雜化鍵構(gòu)成的石墨結(jié)構(gòu)組成[69]。根據(jù)涂層中sp2/sp3 含量的多少,也被稱為類石墨碳基涂層(Graphite-like carbon,GLC)和四面體非晶碳涂層(Tetrahedral amorphouscarbon, ta-C)。由于具有高硬度、高熱導(dǎo)率、低介電常數(shù)、優(yōu)異的耐摩擦磨損性能、良好的光學(xué)性能和生物相容性,DLC 涂層在航空航天、汽車工業(yè)、海工裝備以及生物醫(yī)學(xué),特別在海工裝備防護涂層等領(lǐng)域,具有廣闊的應(yīng)用前景[70-71]。近年來,隨著海洋經(jīng)濟的快速發(fā)展,諸多學(xué)者就DLC 涂層在海洋環(huán)境中的腐蝕、磨蝕等行為也開展了研究[72-74]。但是由于DLC 涂層在沉積過程中,存在高能碳粒子轟擊作用,涂層中常形成較大的殘余應(yīng)力,導(dǎo)致與基體結(jié)合力差,易剝落失效,防護壽命縮短。為解決上述問題,通過理論計算和實驗驗證相結(jié)合的方法,在DLC 涂層中引入過渡層、摻雜金屬或非金屬元素復(fù)合以及設(shè)計多層結(jié)構(gòu),成為提高涂層使用性能和壽命的發(fā)展方向。

3.1 過渡層及摻雜復(fù)合對碳基涂層磨蝕性能的影響

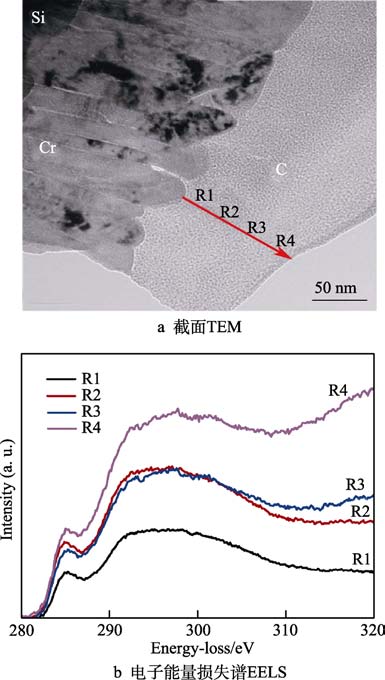

Cr、W、Ti 等碳化物形成相的過渡層可以有效緩解涂層和基體的性能突變,并且可以和DLC 涂層形成較強的共價鍵,是有效提高膜基結(jié)合強度并降低殘余應(yīng)力的過渡層元素體系[32,75]。孫麗麗等[76]使用線性離子束混合磁控濺射技術(shù),制備了DLC、Cr/DLC 涂層,研究了涂層的微結(jié)構(gòu)變化和力學(xué)性能。結(jié)果表明,相較無過渡層的DLC,增加Cr 過渡層(250 nm)的涂層的殘余應(yīng)力下降了將近50%,劃痕測試結(jié)合力高于70 N,代表過渡層降低了由于膜基不匹配引起的內(nèi)應(yīng)力,同時提高了DLC 涂層的結(jié)合力。李蕾等[33]進一步分別選擇了Cr、Ti、W 三種金屬元素作為類石墨非晶碳膜(GLC)涂層與不銹鋼基體間的過渡層。發(fā)現(xiàn)Cr 作為過渡層時,Cr 不僅可以插入碳基涂層,形成特殊“咬合”結(jié)構(gòu),提高結(jié)合力,而且電子能量損失譜測試表明,Cr/GLC 涂層中的sp2 鍵含量由界面到表面逐漸降低,如圖8 所示,表明Cr 有強的催化sp2 碳鍵形成的作用,這使得摩擦過程中出現(xiàn)了較多可減摩潤滑的石墨化轉(zhuǎn)移膜,顯著降低了涂層的摩擦系數(shù)和磨損率,使涂層在人工海水中展現(xiàn)了優(yōu)異的低摩擦潤滑性能。

圖 8 Cr/GLC 涂層的TEM 和EELS 結(jié)果[33]

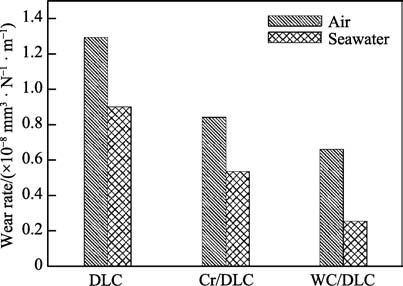

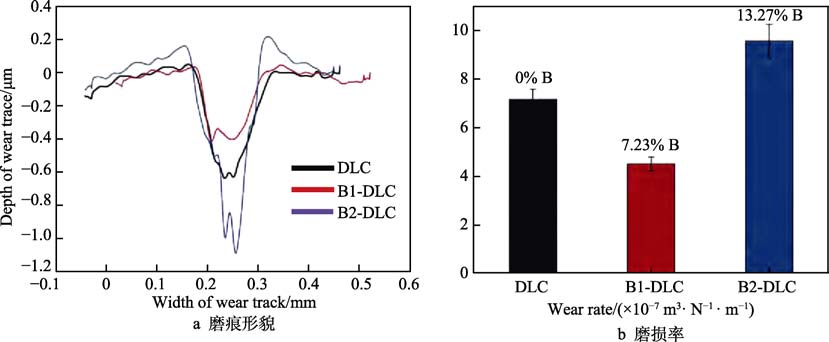

考慮 DLC 涂層高的殘余壓應(yīng)力主要源于涂層中sp3 碳鍵態(tài)結(jié)構(gòu)的高畸變,在非晶碳本征結(jié)構(gòu)中,摻雜異質(zhì)金屬元素形成納米復(fù)合結(jié)構(gòu),是調(diào)控DLC 涂層應(yīng)力的有效途徑[77-81]。筆者所在研究組[82-84]通過基于密度泛函理論的第一性原理計算和分子動力學(xué)模擬,結(jié)合深入的實驗驗證,首先多尺度研究了金屬摻雜DLC 體系中的投影態(tài)密度、最高占有分子軌道電荷密度分布和分子軌道圖等,發(fā)現(xiàn)摻雜金屬主要與C原子間形成非鍵、反鍵、離子鍵、成鍵等4 類的結(jié)合特征。例如,當(dāng)摻雜Sc~Cu 后,隨3d 電子數(shù)的增加,成鍵特征變化規(guī)律為:成鍵(Sc, Ti)—非鍵(V, Cr, Mn,Fe)—反鍵(Co, Ni, Cu)。與純DLC 體系相比,不同微量的金屬元素摻雜均降低了鍵角結(jié)構(gòu)畸變,降低涂層應(yīng)力的同時,保持了涂層優(yōu)異的高硬度和低摩擦特性。值得指出的是,摻入少量Ti 或W 時,能協(xié)同減小非晶碳結(jié)構(gòu)中的鍵角和鍵長的高度扭曲,大幅降低應(yīng)力;而摻入Cr 時,僅對鍵長扭曲降低有貢獻,因此降低應(yīng)力程度相較稍弱[85]。基于單一金屬與碳的成鍵特征理論,研究團隊還提出了以成鍵/離子鍵組合的Ti/Al、非鍵/反鍵組合的Cr/Cu 為代表的雙元金屬摻雜復(fù)合DLC 涂層優(yōu)化體系,并采用線性離子束復(fù)合磁控濺射技術(shù), 實現(xiàn)了不同含量配比的Ti/Al-DLC、Cr/Cu-DLC 涂層的高質(zhì)量可控制備[77-79]。其中,對于Cr/Cu-DLC 涂層體系,濺射電流為2.2 A時,Cu、Cr 含量分別為11.88%和6.57%,涂層呈現(xiàn)較低的殘余應(yīng)力(0.89 GPa)[78]。除此之外,團隊發(fā)現(xiàn)在Ti/Al-DLC 復(fù)合涂層體系中,當(dāng)控制Ti 含量為2.5%±0.19%、Al 含量為9.21%,即Al/Ti 比為4.0 時,涂層的殘余應(yīng)力最低,為0.46 GPa,比純DLC 降低了76%;在3.5% NaCl 模擬海水中,涂層的腐蝕電流密度僅為7.4×10–10 A/cm2,比316 不銹鋼基體降低了2 個數(shù)量級,理論計算和實驗結(jié)果相一致[77]。另外,劉孟奇等[86]制備了Cr 和WC 摻雜的DLC涂層,探究了涂層在海水中的磨蝕性能。結(jié)果表明,純DLC 的H/E 和H3/E2 為0.104、0.186 GPa;摻雜Cr 后,H/E 和H3/E2 分別增加至0.108、0.189 GPa;摻雜WC 后,H/E 和H3/E2 分別增加至0.114、0.215GPa。三種涂層的結(jié)合力分別為18、29.2、39.6 N,WC/DLC 具有最優(yōu)異的韌性和最強的結(jié)合力,且在海水中的磨損率最低,如圖9 所示。由此可見,涂層的結(jié)合力和韌性與涂層的耐磨蝕性能聯(lián)系緊密。除此以外,B 元素摻雜使DLC 涂層周圍無定形碳網(wǎng)絡(luò)松弛,降低了殘余應(yīng)力[87]。劉健等[37]提出摻雜適量(7.23%)B 元素,涂層的致密度增大,在海水中摩擦后的磨痕最淺,磨損率最小(見圖10 所示),從而提升了涂層在人工海水中的磨蝕性能。除此之外,Xu 等[88]在DLC 涂層中摻雜Ti 和Al 兩種元素,研究了不同Al/Ti 原子比對DLC 在海水中摩擦性能的影響。發(fā)現(xiàn)當(dāng)Al/Ti 原子比為2.0 時,涂層具有最低的磨損率,為 4.33×10–7 mm3/(N·m)。當(dāng)Al/Ti 原子比從2.0 增大至6.6 時,磨損率逐漸增大,這可能與硬質(zhì)顆粒Al2O3的生成有關(guān)。有研究報道,摻雜元素在改變涂層結(jié)構(gòu)的同時,也可能給其磨蝕性能帶來負面影響。王永欣等[89]指出,摻雜金屬可使涂層呈疏松柱狀結(jié)構(gòu),水分子在交變應(yīng)力作用下更容易深入內(nèi)部,從而影響涂層的防護性能。

圖 9 DLC、Cr 和WC 摻雜DLC 涂層在大氣及海水環(huán)境下的磨損率[86]

圖 10 DLC、B-DLC 涂層在海水環(huán)境下的磨痕及磨損率[37]

3.2 多層結(jié)構(gòu)設(shè)計對碳基涂層磨蝕性能的影響

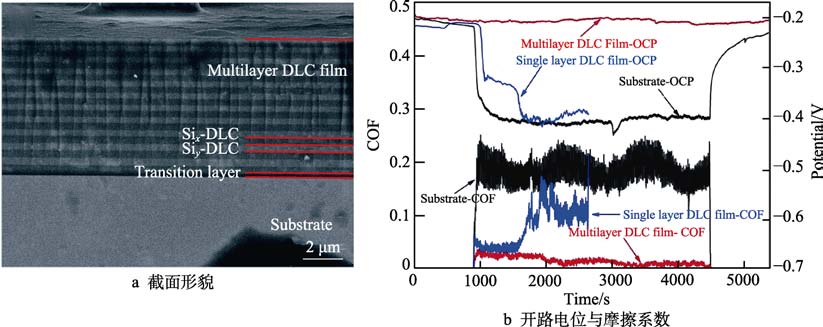

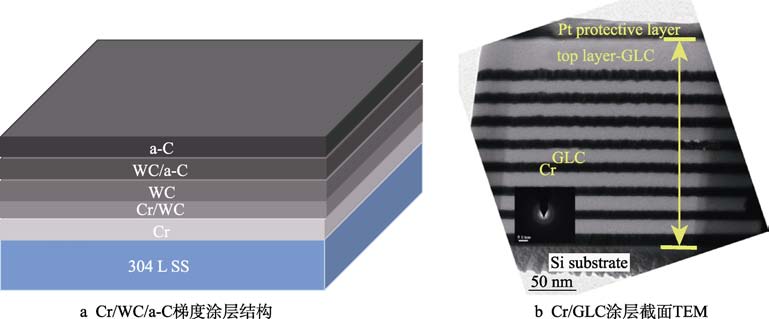

多層結(jié)構(gòu)涂層通過不同結(jié)構(gòu)過渡層相互交疊,能夠阻礙裂紋穿過界面,延長腐蝕液到達基體的路徑,并且可以通過增加多層結(jié)構(gòu)及頂層厚度優(yōu)化,提高整體韌性與耐磨性,實現(xiàn)涂層強韌防護一體化的目標,成為碳基防護涂層的新發(fā)展方向[90-92]。Ye 等[90]為了提高涂層的承載力,使用磁控濺射系統(tǒng)制備了一種梯度過渡Cr-Cr/WC-WC-WC/a-C 涂層(見圖11a)。發(fā)現(xiàn)磨蝕后的多層DLC 涂層形成微小的腐蝕坑,表面磨損痕跡光滑平整,機械磨損占主導(dǎo)地位。Li 等[91]通過復(fù)合磁控濺射方法制備了Cr/GLC 多層涂層(見圖11b),研究了不同調(diào)制周期的涂層在人工海水中的摩擦腐蝕行為。發(fā)現(xiàn)調(diào)制周期從1000 nm 減小到250 nm時,涂層硬度上升,最高達到20.03 GPa。調(diào)制周期減小,能有效抑制涂層剝落面積,這是由于多層結(jié)構(gòu)阻止了通孔的形成,限制了缺陷的延展。同時,通過增加頂層GLC 厚度的優(yōu)化設(shè)計,改善了耐磨性能。Cui等[92]使用等離子體增強化學(xué)氣相沉積制備了多層摻雜硅元素DLC 涂層,多硅層和少硅層相互交疊形成多層結(jié)構(gòu),頂層也采用加厚DLC 層設(shè)計,如圖12a 所示。單層DLC 與基體結(jié)合強度差,在摩擦過程中發(fā)生局部剝落;多層DLC 的開路電位OCP 在整個測試過程中幾乎保持不變,平均摩擦系數(shù)約為0.025,最低可達0.010,抗摩擦腐蝕性能顯著提高,如圖12b 所示。

圖 11 Cr/WC/a-C 梯度涂層結(jié)構(gòu)和Cr/GLC 涂層截面TEM[90-91]

圖 12 Six-DLC/Siy-DLC 涂層截面形貌和基體、單層DLC、Si-DLC 多層涂層磨蝕過程中的開路電位與摩擦系數(shù)[92]

3.3 小結(jié)

與硬質(zhì)抗磨損氮基涂層不同,碳基涂層是一類優(yōu)異化學(xué)惰性的涂層材料,提高其致密性以及與基體的膜基結(jié)合力,被認為是改善其抗磨蝕綜合性能的有效解決思路。針對碳基涂層應(yīng)力大、與金屬基體結(jié)合差、摩擦易受環(huán)境影響等瓶頸問題,通常采用第三異質(zhì)元素摻雜、添加過渡層、多層調(diào)控等方法來解決,這為設(shè)計和發(fā)展海水抗磨蝕防護碳基涂層提供了設(shè)計依據(jù)。其中,多層結(jié)構(gòu)不僅可以改善涂層的綜合性能,還能夠避免引入異質(zhì)摻雜元素帶來的晶界缺陷,阻斷貫穿通道的形成,進而抑制腐蝕介質(zhì)快速擴散,在海水環(huán)境下的防護應(yīng)用表現(xiàn)出巨大的潛力。目前,碳基涂層在海水環(huán)境下的磨蝕行為研究才剛剛起步,尤其在高靜水壓、加載力及腐蝕介質(zhì)耦合作用下,如何通過多層涂層體系的精細結(jié)構(gòu)調(diào)控,構(gòu)筑強結(jié)合界面,減緩腐蝕液滲入,闡明損傷失效機理等,仍需要進一步研究。

4 氮/碳基涂層的磨蝕失效機理研究

由于海洋環(huán)境的復(fù)雜性及磨蝕工況的多樣性,且氮/碳基涂層材料的磨蝕行為檢測分析手段有限,磨蝕失效機理研究目前還不夠明晰,下面主要從分析方法和失效形式兩方面歸納討論。首先,在失效分析方法方面,由于腐蝕和摩擦的交互作用,不能以單一的摩擦或腐蝕工況分析。有學(xué)者提出通過數(shù)學(xué)計算方法分析摩擦、腐蝕和磨蝕在材料損傷中的百分比[67,91]。運用最多的計算公式為:

VT=Vm+Vc+ΔVcm+ΔVmc (1)

式中:VT 為磨蝕總的磨損量;Vm 為純機械材料損失量;Vc 為純腐蝕材料損失量;ΔVcm 為腐蝕增加的磨損量;ΔVmc 為因摩擦增加的腐蝕量。通過式(1)探討了碳基和氮基涂層的摩擦腐蝕耦合損傷與單一摩擦或單一腐蝕損傷的不同規(guī)律,見表1。結(jié)果表明,在涂層磨蝕損傷中占比最大的為摩擦磨損,且摩擦腐蝕交互作用在材料磨蝕中的占比為21%~57.1%,表明摩擦和腐蝕之間具有明顯的耦合加劇失效作用。

表 1 涂層的磨損量、腐蝕量以及磨蝕率[34,67,90-91]

其次,在涂層失效機理研究方面,氮基涂層體系主要存在涂層表面鈍化膜的破環(huán)和再生成過程。當(dāng)鈍化膜被摩擦破壞后,露出具有較高電化學(xué)活性的新鮮表面,在海水溶液中和周圍鈍化表面形成原電池,進一步促進了涂層腐蝕失效[67]。Bayon 等[93]的實驗結(jié)果也證明,摩擦過程中形成了表面陰極和陽極區(qū),腐蝕集中發(fā)生在被摩擦區(qū),且由于涂層存在缺陷,可以將電解液傳導(dǎo)到基體上,引起腐蝕加劇。

對于不生成鈍化膜但具有良好化學(xué)惰性的DLC涂層,在靜止的海水腐蝕介質(zhì)中,自身相當(dāng)于“鈍化膜”,涂層的理論腐蝕速度非常小,常可忽略。然而,真實涂層的腐蝕防護性能并不完美。研究人員發(fā)現(xiàn),影響涂層腐蝕的最主要因素是,涂層在沉積過程中,出現(xiàn)無法避免的針孔等缺陷,海水可通過孔隙等本征缺陷或摩擦產(chǎn)生的磨坑和裂紋腐蝕通道,侵入涂層/基體界面,同時通道附近涂層、基體與海水介質(zhì)形成原電池,發(fā)生電化學(xué)反應(yīng),在耦合滑動摩擦作用下,加快涂層失效,進而發(fā)生界面開裂或涂層剝落[33,67]。涂層磨蝕失效是一個受物理、化學(xué)及電化學(xué)等影響而動態(tài)變化的復(fù)雜過程,目前國內(nèi)外在此方面的失效理論研究均相對匱乏。特別是基于上文提到的嚴苛耦合服役環(huán)境下,如何從微觀尺度進一步明晰涂層磨蝕失效機理,并提出延壽防護新策略,仍是具有挑戰(zhàn)性的研究新方向。

5 結(jié)語

綜上所述,設(shè)計和開發(fā)海洋抗磨蝕防護涂層,對于支撐我國海洋工程裝備的發(fā)展和應(yīng)用具有重要的科學(xué)意義。目前,在防護涂層結(jié)構(gòu)設(shè)計以及磨蝕失效機理探究等方面已取得一定的成果。然而,在海洋高鹽霧、高濕、溫度交變、載荷壓力等多場耦合環(huán)境下,材料表/界面的摩擦、腐蝕、微生物污損等動態(tài)服役工況極為復(fù)雜,傳統(tǒng)的實驗測試方法和儀器設(shè)備難以模擬真實海洋使役環(huán)境。因此,在海洋極端工況下的耐磨蝕防護涂層仍需要深入研究。

首先,如何通過有效的組分/結(jié)構(gòu)調(diào)控和優(yōu)化設(shè)計,減少涂層表/界面的缺陷和膜基熱力學(xué)不匹配特性,提高涂層的結(jié)合力,獲得兼具強韌抗磨蝕一體防護的涂層材料是關(guān)鍵,這也是材料科學(xué)、機械工程、表面技術(shù)、海洋環(huán)境等交叉領(lǐng)域的前沿方向。例如,可以發(fā)展先進的涂層制備技術(shù),通過對等離子體放電基礎(chǔ)的理解,實現(xiàn)高離化穩(wěn)定放電與光滑致密結(jié)構(gòu)的涂層可控制備,調(diào)控PVD 涂層生長中出現(xiàn)的針孔、大顆粒、晶界等多尺度缺陷。其次,由于碳基等防護涂層本身的化學(xué)惰性,傳統(tǒng)電化學(xué)測試方法并不適用,如何設(shè)計和開發(fā)具有空間高分辨率和高靈敏度、可無損快速檢測、適合惰性涂層的測試儀器,并建立磨蝕檢測標準方法和體系刻不容緩。當(dāng)前新興的一些電化學(xué)測試手段,如掃描開爾文探針、掃描探針電化學(xué)顯微鏡系統(tǒng)等,有望為深入揭示涂層嚴苛海洋環(huán)境下的電化學(xué)行為和損傷失效機理提供技術(shù)保障。另外,在復(fù)雜的海洋環(huán)境下,海工關(guān)鍵運動部件材料面臨的工況也各有不同,目前圍繞海水浸泡工況的磨蝕行為研究較多,而考慮溫度、壓力、海水沖蝕等耦合因素影響的基礎(chǔ)理論和實驗研究都較少,這極大地限制了高性能抗磨蝕涂層材料技術(shù)的開發(fā)。同時,由于模擬實際工況的服役測試平臺和動態(tài)原位的結(jié)構(gòu)表征手段還不成熟,如何設(shè)計制造海洋環(huán)境模擬測試裝備儀器,實現(xiàn)涂層臺架性能服役評價和壽命預(yù)測,并形成完善的海洋防護材料技術(shù),也是未來科學(xué)研究和工程應(yīng)用領(lǐng)域的重要方向。

參考文獻:

略

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 表面技術(shù), 海洋環(huán)境, 防護涂層

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414