夏比沖擊試驗(yàn)中測(cè)定的沖擊吸收功缺乏明確的物理意義,不能作為表征金屬材料實(shí)際抵抗沖擊載荷能力的判據(jù),但因試樣的加工工藝簡(jiǎn)單,且試驗(yàn)時(shí)間短,試驗(yàn)數(shù)據(jù)對(duì)材料的組織結(jié)構(gòu)、缺陷等敏感,夏比沖擊試驗(yàn)成為評(píng)價(jià)金屬材料沖擊韌性應(yīng)用最廣泛的傳統(tǒng)力學(xué)性能試驗(yàn)方法之一。

沖擊試驗(yàn)主要以手動(dòng)式為主,其操作過程為:將試樣按順序排列→放入低溫裝置中→設(shè)置低溫裝置溫度→降溫、保溫→利用對(duì)中鉗將試樣放置在沖擊試驗(yàn)機(jī)砧座上→手動(dòng)控制試驗(yàn)機(jī)完成放錘沖擊→記錄沖擊試驗(yàn)結(jié)果。傳統(tǒng)手動(dòng)式?jīng)_擊試驗(yàn)有以下幾個(gè)特點(diǎn)。

(1) 制冷方式多樣化,不僅可以采用物理法,還可以采用機(jī)械法。前者選擇乙醇、汽油、烷烴等有機(jī)溶劑為低溫介質(zhì),干冰、液氮等為冷卻劑,冷卻劑揮發(fā)時(shí)吸收熱量,從而達(dá)到冷卻介質(zhì)的效果,只要選擇合適的介質(zhì)與冷卻劑,就可以達(dá)到最低-140℃的低溫環(huán)境;后者一般采用無水乙醇為介質(zhì),利用壓縮機(jī)原理來制冷,該方法調(diào)節(jié)方便、制冷迅速、溫度穩(wěn)定性好,但一般最低只能達(dá)到-80℃的低溫環(huán)境。

(2) 試樣數(shù)量靈活、尺寸規(guī)格多樣化。手動(dòng)式?jīng)_擊試驗(yàn)也存在一些問題:① 雖然人工操作便捷、迅速,但實(shí)際操作中,不可避免地會(huì)發(fā)生人為因素導(dǎo)致部分試樣無法嚴(yán)格按照標(biāo)準(zhǔn)程序進(jìn)行試驗(yàn)的問題;② 從取出試樣至完成沖擊試驗(yàn)的整個(gè)過程中,試驗(yàn)時(shí)間會(huì)有偏差,在一定程度上會(huì)影響試驗(yàn)結(jié)果的穩(wěn)定性;③ 對(duì)中鉗放置在沖擊支座間,兩者會(huì)有間隙,采用人工放置試樣的方式進(jìn)行對(duì)中不太精確;④ 人工記錄試驗(yàn)結(jié)果時(shí),無法完全避免登記錯(cuò)誤。

隨著自動(dòng)化、信息化、智能化技術(shù)的不斷發(fā)展,近十幾年來,沖擊試驗(yàn)方法發(fā)展很快,自動(dòng)化沖擊試驗(yàn)機(jī)也越來越多地應(yīng)用在鋼廠、檢測(cè)機(jī)構(gòu)等領(lǐng)域。來自中國船舶重工集團(tuán)公司第七二五研究所的徐魁龍、張聰毅等研究人員對(duì)目前市面上常見的兩類自動(dòng)化沖擊試驗(yàn)機(jī)進(jìn)行了對(duì)比,并分析其優(yōu)缺點(diǎn),測(cè)試了液化天然氣(LNG)儲(chǔ)罐用鋼的沖擊性能。

01 推桿式全自動(dòng)沖擊試驗(yàn)機(jī)

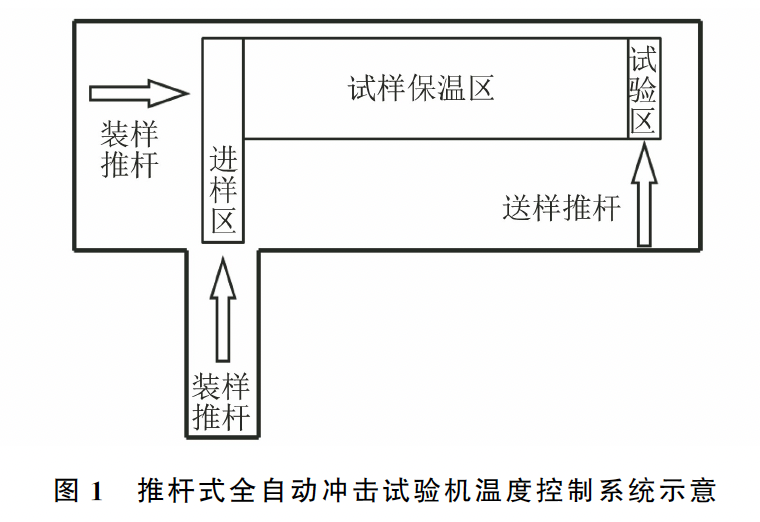

推桿式全自動(dòng)沖擊試驗(yàn)機(jī)的工作原理為:將試樣裝入可拆卸試樣架上,試驗(yàn)機(jī)啟動(dòng)后,自動(dòng)送樣系統(tǒng)的氣缸將試樣架上的試樣逐個(gè)推入低溫裝置內(nèi),待試樣完成降溫、保溫后,由另外一組氣缸將試樣送至試驗(yàn)機(jī)砧座上,試驗(yàn)機(jī)自動(dòng)完成放擺沖擊,并記錄試驗(yàn)結(jié)果。整個(gè)試驗(yàn)過程由微機(jī)發(fā)出指令,無需人員介入。

除了全程可自動(dòng)化控制外,推桿式全自動(dòng)沖擊試驗(yàn)機(jī)的優(yōu)勢(shì)在于其冷卻系統(tǒng)。該裝置的低溫室分為兩半,中間夾層為試樣空間,上下兩層均由熱傳導(dǎo)較快的紫銅板制成,紫銅板中開蛇形管道,冷卻劑通過蛇形管道時(shí)吸收熱量,從而達(dá)到冷卻低溫室中試樣的目的。這種結(jié)構(gòu)設(shè)計(jì)可保證低溫室中溫度的穩(wěn)定性,由于采用的冷卻介質(zhì)是空氣,其不會(huì)在低溫下凝固,因此能夠獲得較低的試驗(yàn)溫度,采用合適的冷卻劑最低可達(dá)到-180℃,配合液氮環(huán)境,能夠滿足絕大部分材料的低溫沖擊試驗(yàn)需求。

受結(jié)構(gòu)設(shè)計(jì)與工作原理的制約,推桿式全自動(dòng)沖擊試驗(yàn)機(jī)在使用過程中也常會(huì)發(fā)生如下一些問題。

(1) 容易出現(xiàn)試樣卡死現(xiàn)象。由于冷卻系統(tǒng)內(nèi)部濕度與環(huán)境濕度相同,如果空氣濕度較大,特別是夏季陰雨天氣,空氣中的水蒸氣在低溫室中凝結(jié)到試樣表面,容易出現(xiàn)試樣黏連或者凍到低溫室內(nèi)腔上的問題,導(dǎo)致試樣被卡死,從而影響試驗(yàn)的持續(xù)進(jìn)行。

(2) 試驗(yàn)過程容易掉樣。試驗(yàn)過程中,通過氣缸將試樣從低溫室中送至試驗(yàn)機(jī)砧座上,為保證送樣速度,避免送樣時(shí)間過長(zhǎng)而導(dǎo)致試驗(yàn)過程超過5s,需要將氣缸調(diào)節(jié)到合適的壓力。如果氣缸壓力不穩(wěn),或者調(diào)試好壓力卻更換了試驗(yàn)材料,又或者更換了試樣尺寸,在送樣過程中均容易出現(xiàn)掉樣現(xiàn)象。

(3) 試樣精確定位難度增大。推桿式自動(dòng)送樣系統(tǒng)采用端面定位的方式。一方面,按照GB/T 229—2020 《金屬材料 夏比擺錘沖擊試驗(yàn)方法》的要求,將沖擊試樣缺口對(duì)稱面至試樣端部距離的公差控制為±0.165mm,比手動(dòng)送樣的距離公差±0.42mm要嚴(yán)格很多;另一方面,如果試樣端面上的毛刺、沖擊試驗(yàn)機(jī)砧座上黏結(jié)的毛刺未被清除干凈,都會(huì)影響到試樣的定位精度。

(4) 試驗(yàn)效率較低。推桿式全自動(dòng)沖擊試驗(yàn)機(jī)的試驗(yàn)效率較低,這主要有兩方面的原因:① 每次保溫的沖擊試樣數(shù)量一般不會(huì)超過40件,低溫室的空間尺寸較低溫槽等冷卻系統(tǒng)的容量要小很多;② 按照GB/T 229-2020標(biāo)準(zhǔn)的要求,如果采用氣體方式進(jìn)行冷卻,試樣在規(guī)定溫度下的保溫時(shí)間不低于30min,而液體介質(zhì)中的保溫時(shí)間只要大于5min即可。推桿式全自動(dòng)沖擊試驗(yàn)機(jī)溫度控制系統(tǒng)如圖1所示。

02 智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)

智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)(見圖2)是基于視覺定位與多軸機(jī)器人來完成試樣的定位與送樣的,可實(shí)現(xiàn)沖擊試驗(yàn)全程無人值守。其工作原理為:機(jī)器人自動(dòng)夾取料框,再將料框放入低溫槽中進(jìn)行冷卻,完成冷卻和保溫后,通過機(jī)器人的視覺系統(tǒng)完成試樣的定位、抓取與送樣,直至試驗(yàn)機(jī)完成放擺沖擊。

智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)相比于其他沖擊試驗(yàn)機(jī)有著明顯的優(yōu)勢(shì),具體如下所述。

(1) 試驗(yàn)效率高。機(jī)器人不會(huì)疲勞,也不會(huì)因?yàn)槿藛T休息、就餐等而中斷工作,只要擺放好試樣,設(shè)定好程序,就可以連續(xù)作業(yè)直至所有試驗(yàn)完成,工作效率要遠(yuǎn)高于人工效率;另外,其低溫裝置一般為低溫槽,每次保溫試樣的數(shù)量可以超過100件,也可以由一套系統(tǒng)控制幾臺(tái)低溫槽,其試驗(yàn)效率可遠(yuǎn)高于推桿式全自動(dòng)沖擊試驗(yàn)機(jī)。

(2) 試驗(yàn)數(shù)據(jù)的離散性小。張華偉等的統(tǒng)計(jì)結(jié)果表明,智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)得到的沖擊吸收能量分布區(qū)間更窄,離散程度更小,數(shù)據(jù)分布比較集中。這是因?yàn)椋孩?基于機(jī)器人的視覺系統(tǒng)可實(shí)現(xiàn)試樣的對(duì)中,能夠保證試樣在砧座上對(duì)中;② 工作中智能機(jī)器人不會(huì)疲勞,單個(gè)試樣的沖擊時(shí)間基本恒定,這保證了試驗(yàn)結(jié)果的穩(wěn)定性與可靠性。

(3) 智能機(jī)器人送樣可大幅減小操作人員的勞動(dòng)強(qiáng)度,能夠提高工作的安全性;另外,智能系統(tǒng)還可實(shí)現(xiàn)試驗(yàn)數(shù)據(jù)的自動(dòng)采集與上傳,避免人員記錄數(shù)據(jù)與上傳數(shù)據(jù)過程中出現(xiàn)錯(cuò)誤。

目前,智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)的冷卻系統(tǒng)主要通過壓縮機(jī)制冷乙醇來實(shí)現(xiàn),為保證視覺機(jī)器人準(zhǔn)確地完成沖擊試樣缺口的識(shí)別與對(duì)中,需要保證冷卻介質(zhì)的清澈和透明,一般試驗(yàn)溫度不能低于-80℃。智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)更適合應(yīng)用于試樣數(shù)量比較多、試驗(yàn)溫度比較統(tǒng)一、溫度要求不低于-80℃的鋼廠中。

03 全自動(dòng)沖擊試驗(yàn)機(jī)在LNG儲(chǔ)罐用鋼上的應(yīng)用試驗(yàn)

3.1 試驗(yàn)方法

高錳奧氏體鋼具有價(jià)格低、低溫穩(wěn)定性好、熱膨脹系數(shù)低、低周疲勞性能優(yōu)良等優(yōu)點(diǎn),具有替代鋁合金、不銹鋼、9Ni鋼等LNG儲(chǔ)罐材料的潛力。其工作溫度為室溫(10~35℃)至-163℃,為保證使用的安全性,需要考察高錳奧氏體鋼在使用溫度下的低溫沖擊性能。以40mm厚的高錳奧氏體鋼為對(duì)象,按照GB/T 229—2020標(biāo)準(zhǔn)加工規(guī)格(長(zhǎng)×寬×高)為10mm×10mm×55mm的沖擊試樣,分別采用手動(dòng)式?jīng)_擊試驗(yàn)機(jī)與推桿式全自動(dòng)沖擊試驗(yàn)機(jī)進(jìn)行沖擊試驗(yàn),并對(duì)數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析。

3.2 試驗(yàn)結(jié)果與統(tǒng)計(jì)分析

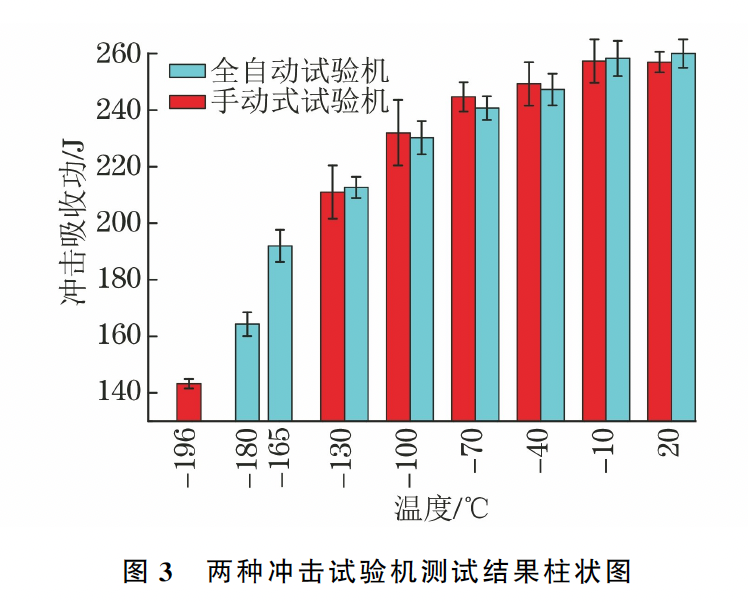

由于冷卻方式不同,手動(dòng)式?jīng)_擊試驗(yàn)機(jī)可實(shí)現(xiàn)的最低溫度為-140℃,較難實(shí)現(xiàn)溫度為-196~-140℃(液氮浸泡);推桿式全自動(dòng)沖擊試驗(yàn)機(jī)可實(shí)現(xiàn)的最低溫度為-180℃,較難實(shí)現(xiàn)溫度為-196~-180℃,但-196℃(液氮浸泡)可通過手動(dòng)送樣實(shí)現(xiàn)。兩種沖擊試驗(yàn)機(jī)測(cè)試結(jié)果柱狀圖如圖3所示。從測(cè)試結(jié)果可以得出以下結(jié)論。

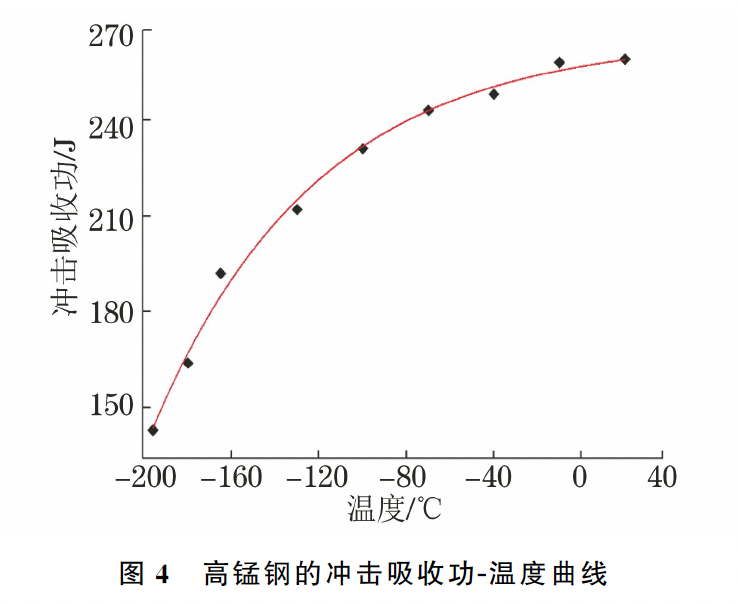

(1) 推桿式全自動(dòng)試驗(yàn)機(jī)可以覆蓋室溫至-180℃的所有溫度,配合手動(dòng)式?jīng)_擊試驗(yàn)機(jī)可實(shí)現(xiàn)-196℃的沖擊試驗(yàn),基本能夠滿足高于-196℃的沖擊試驗(yàn)需求。對(duì)于LNG儲(chǔ)罐用高錳鋼,現(xiàn)有的試驗(yàn)方法完全能夠滿足-163℃的使用環(huán)境。將兩種沖擊方式相結(jié)合可實(shí)現(xiàn)LNG儲(chǔ)罐用高錳鋼在室溫至-196℃的沖擊試驗(yàn),高錳鋼的沖擊吸收功-溫度曲線如圖4所示。

(2) 在試驗(yàn)前認(rèn)真檢驗(yàn)了沖擊試樣缺口對(duì)稱面至試樣端部距離的加工精度,均滿足標(biāo)準(zhǔn)GB/T 229—2020對(duì)自動(dòng)送樣試驗(yàn)機(jī)的制備要求,且試驗(yàn)前認(rèn)真打磨掉了試樣端部的毛刺,保障了全自動(dòng)沖擊試驗(yàn)機(jī)試驗(yàn)過程中試樣的對(duì)中性。由圖3可知,在相同溫度條件下,兩種試驗(yàn)機(jī)的測(cè)試結(jié)果無明顯差異,但手動(dòng)式?jīng)_擊試驗(yàn)機(jī)測(cè)試結(jié)果的離散性略高于全自動(dòng)沖擊試驗(yàn)機(jī)。因?yàn)槿藛T的操作習(xí)慣不同、放置試樣位置的偏差以及每次送樣時(shí)間的不確定會(huì)影響手動(dòng)式?jīng)_擊試驗(yàn)結(jié)果。使用全自動(dòng)沖擊試驗(yàn)機(jī)可消除因?yàn)槿藛T操作不穩(wěn)定導(dǎo)致的偏差,降低沖擊試驗(yàn)結(jié)果的離散性。

04 結(jié)語

推桿式和智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)都具有明顯的優(yōu)點(diǎn),但也有自身的局限性。雖然推桿式全自動(dòng)沖擊試驗(yàn)機(jī)的試驗(yàn)效率較低,但是最低溫度可達(dá)-180℃。該試驗(yàn)機(jī)適用于材料的超低溫沖擊性能評(píng)價(jià);智能機(jī)器人全自動(dòng)沖擊試驗(yàn)機(jī)的工作效率高,適用于批量大、溫度適中的鋼廠和第三方實(shí)驗(yàn)室。研究人員在材料研發(fā)過程中,將推桿式全自動(dòng)沖擊試驗(yàn)機(jī)與手動(dòng)式?jīng)_擊試驗(yàn)機(jī)配合使用,滿足了絕大多數(shù)低溫沖擊試驗(yàn)的要求。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 推桿式, 智能機(jī)器人, 液化天然氣儲(chǔ)罐, 儲(chǔ)罐用鋼

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414