曹學(xué)文1,王凱1,尹鵬博1,秦思思1,李玉浩2

(1.中國(guó)石油大學(xué)(華東)儲(chǔ)運(yùn)與建筑工程學(xué)院,山東 青島 266580;2.濱州學(xué)院 化工與安全學(xué)院,山東 濱州 256600)

摘 要:目的 通過(guò)研究美國(guó)腐蝕工程師協(xié)會(huì)(NACE)于2016年提出的適用于多相流管線的內(nèi)腐蝕直接評(píng)價(jià)標(biāo)準(zhǔn) SP0116-Multiphase flow internal corrosion direct assessment methodology for pipelines(以下簡(jiǎn)稱MP-ICDA),探究該評(píng)價(jià)方法在國(guó)內(nèi)的現(xiàn)場(chǎng)應(yīng)用步驟,為國(guó)內(nèi)內(nèi)腐蝕直接評(píng)價(jià)方法提供參考。方法 以我國(guó)東海某海底管線的實(shí)際運(yùn)行工況為基礎(chǔ),建立Norsok M506內(nèi)腐蝕預(yù)測(cè)模型,利用流體動(dòng)力學(xué)理論,模擬分析管線內(nèi)腐蝕狀況,結(jié)合評(píng)價(jià)標(biāo)準(zhǔn)的預(yù)評(píng)價(jià)、間接檢測(cè)、詳細(xì)檢查及后評(píng)估四個(gè)步驟進(jìn)行內(nèi)腐蝕直接評(píng)價(jià)。結(jié)果 管線整體內(nèi)腐蝕速率超過(guò)0.25 mm/a,腐蝕程度較嚴(yán)重。管道1.5~2.5 km低洼處及兩側(cè)立管處腐蝕速率明顯增大,其腐蝕高危點(diǎn)與段塞流動(dòng)狀態(tài)、高持液率等流動(dòng)參數(shù)有關(guān)。現(xiàn)場(chǎng)在線檢測(cè)數(shù)據(jù)與模型預(yù)測(cè)結(jié)果基本一致,由此證明了模型的可靠性。根據(jù)腐蝕程度等級(jí)及標(biāo)準(zhǔn)規(guī)定的內(nèi)腐蝕再次評(píng)估周期,確定管線再評(píng)估時(shí)間間隔為1年。結(jié)論 ICDA能夠準(zhǔn)確預(yù)測(cè)管線內(nèi)腐蝕狀態(tài)與風(fēng)險(xiǎn)大小,為無(wú)法實(shí)施內(nèi)檢測(cè)的管線提供了有效的內(nèi)腐蝕評(píng)估方法,其對(duì)預(yù)測(cè)多相流管道腐蝕發(fā)生的位置與風(fēng)險(xiǎn)等級(jí)具有一定的指導(dǎo)作用與借鑒意義。流體的動(dòng)力學(xué)參數(shù)對(duì)腐蝕速率影響較大,應(yīng)用MP-ICDA方法時(shí)應(yīng)選取合適的內(nèi)腐蝕預(yù)測(cè)模型及管線運(yùn)行參數(shù)。在海底管線正常運(yùn)行期間,可對(duì)ICDA的結(jié)果進(jìn)行多次循環(huán)校核,從而提高腐蝕預(yù)測(cè)的準(zhǔn)確程度。

關(guān)鍵詞:多相流;內(nèi)腐蝕;直接評(píng)價(jià);海管;MP-ICDA;Norsok M506

海底油氣輸送管道因具有輸量大、方便快捷等特點(diǎn),已成為海上油氣田開(kāi)發(fā)與生產(chǎn)不可或缺的生命線。在油氣輸送過(guò)程中,天然氣中含有的CO2氣體與凝析水或液膜結(jié)合,具有較強(qiáng)的腐蝕性,易導(dǎo)致管壁腐蝕,甚至引起油氣輸送管線腐蝕失效,進(jìn)而引發(fā)危險(xiǎn)事故[1-2]。Jepson等[3]闡述了段塞流型對(duì)油氣輸送管線的腐蝕機(jī)理,探究了段塞流動(dòng)狀態(tài)對(duì)腐蝕的影響規(guī)律。Muhammadu等[4]和Majed等[5]相繼討論了數(shù)值計(jì)算在腐蝕研究中的應(yīng)用,分析了CO2腐蝕預(yù)測(cè)模型,對(duì)比了實(shí)驗(yàn)數(shù)據(jù)與數(shù)值模擬的可靠性。國(guó)內(nèi)學(xué)者路民旭教授通過(guò)高溫高壓反應(yīng)釜和電化學(xué)工作站,探究了高溫高壓狀態(tài)下 CO2的腐蝕規(guī)律[6-7]。李悅欽教授采用壁厚檢測(cè)與數(shù)值模擬結(jié)合的方法,討論了CO2腐蝕-沖蝕共同作用對(duì)多相流管線的影響[8]。管道內(nèi)部的腐蝕狀況需要通過(guò)智能內(nèi)檢測(cè)的方式辨別管內(nèi)缺陷和管壁變形,但許多在役管線因受管道設(shè)施、工藝條件及智能內(nèi)檢測(cè)器的適用性等方面影響,無(wú)法實(shí)施內(nèi)檢測(cè)作業(yè)。因此,需通過(guò)內(nèi)腐蝕直接評(píng)價(jià)(ICDA)的方法對(duì)管線內(nèi)部腐蝕狀況進(jìn)行合理預(yù)測(cè),對(duì)管道的完整性進(jìn)行評(píng)價(jià),判別腐蝕程度等級(jí),并提出針對(duì)腐蝕缺陷的控制與預(yù)防措施。美國(guó)腐蝕工程師協(xié)會(huì)(NACE)于 2016年提出了適用于多相流管線的內(nèi)腐蝕直接評(píng)價(jià)標(biāo)準(zhǔn):SP0116-Multiphase flow internal corrosion direct assessment methodology for pipelines(以下簡(jiǎn)稱 MP-ICDA)[9]。該方法已在國(guó)外取得現(xiàn)場(chǎng)成功應(yīng)用[10-12],但在國(guó)內(nèi)還缺乏現(xiàn)場(chǎng)的應(yīng)用經(jīng)驗(yàn)。文中結(jié)合我國(guó)東海某混輸海底管道的實(shí)際運(yùn)行狀況,對(duì)MP-ICDA進(jìn)行了系統(tǒng)的研究與應(yīng)用,重點(diǎn)分析了ICDA的關(guān)鍵環(huán)節(jié)——間接檢測(cè),為國(guó)內(nèi)內(nèi)腐蝕直接評(píng)價(jià)方法的實(shí)施提供一定的參考與指導(dǎo)作用。

1 MP-ICDA步驟

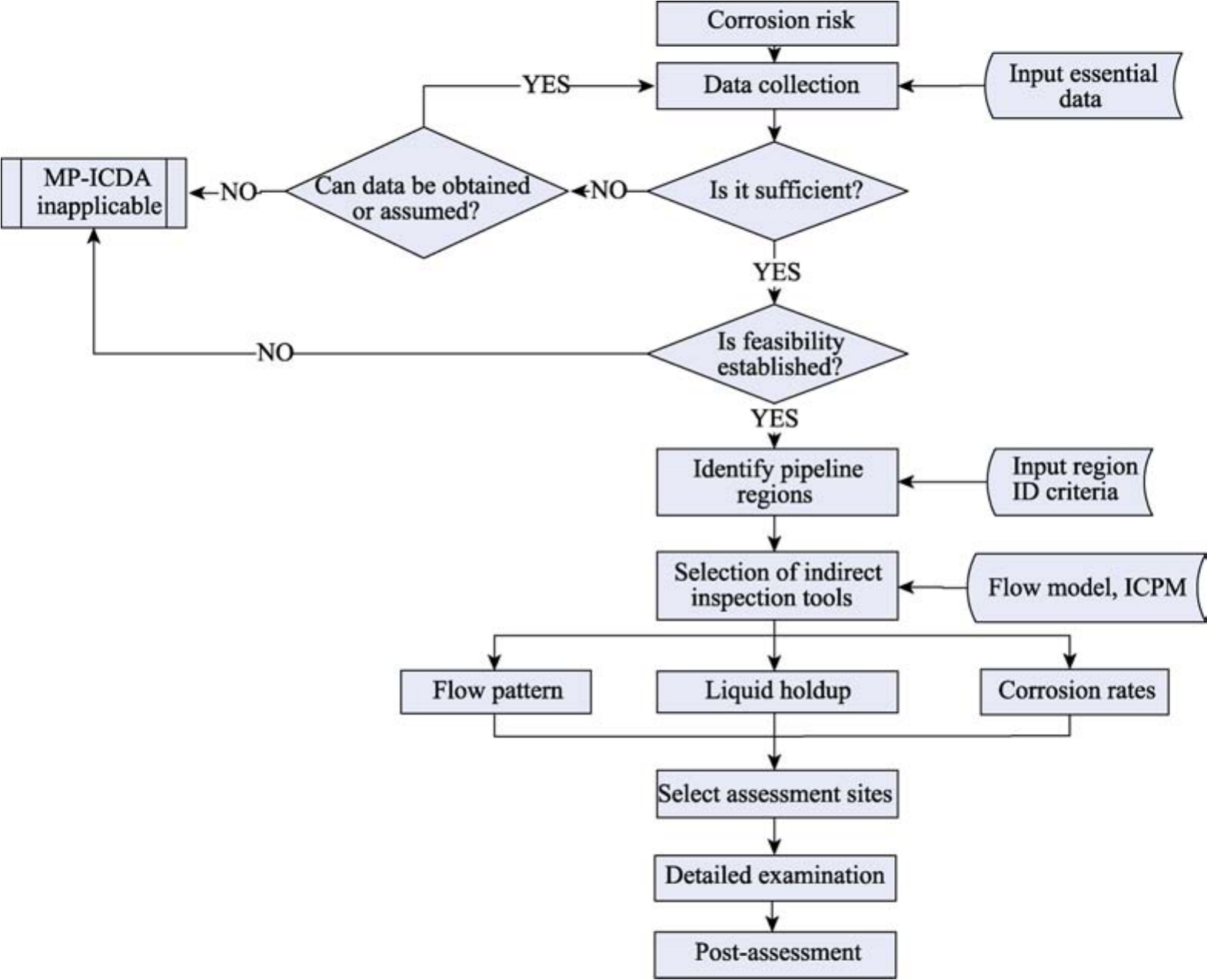

內(nèi)腐蝕直接評(píng)估方法用于評(píng)定管道內(nèi)部腐蝕敏感位置的原理在于,假設(shè)積液的存在是腐蝕存在的首要條件[13],對(duì)于某些起伏較明顯的管道,水相在重力和氣相流體帶動(dòng)兩方面的作用下,無(wú)法被攜帶走而積聚,與介質(zhì)中的酸性氣體反應(yīng),導(dǎo)致金屬腐蝕。采用內(nèi)腐蝕直接評(píng)估方法推薦的多相流模型[14],可通過(guò)評(píng)估積水優(yōu)先位置,判斷內(nèi)腐蝕發(fā)生的敏感位置。如圖1所示,內(nèi)腐蝕直接評(píng)價(jià)方法主要包括預(yù)評(píng)價(jià)、間接檢測(cè)、詳細(xì)檢測(cè)與后評(píng)價(jià)四個(gè)步驟:

1)預(yù)評(píng)價(jià)。該環(huán)節(jié)需對(duì)多相流管線的基本信息進(jìn)行收集,篩選出有效、可利用的部分,并對(duì)ICDA進(jìn)行可行性分析。

2)間接檢測(cè)。間接檢測(cè)是 MP-ICDA方法的核心步驟,其目的是通過(guò)多相流模擬、腐蝕速率預(yù)測(cè)以及影響腐蝕分布的因素,來(lái)識(shí)別每個(gè)MP-ICDA區(qū)域中最可能發(fā)生內(nèi)腐蝕或者已經(jīng)發(fā)生內(nèi)腐蝕的MP-ICDA子區(qū)域。

3)詳細(xì)檢測(cè)。采用無(wú)損檢測(cè)(NDE)技術(shù)[15-16]對(duì)腐蝕預(yù)測(cè)模型預(yù)測(cè)的腐蝕高危點(diǎn)進(jìn)行現(xiàn)場(chǎng)檢測(cè),驗(yàn)證模型預(yù)測(cè)結(jié)果的可靠性。

4)后評(píng)價(jià)。該環(huán)節(jié)主要分析 MP-ICDA方法對(duì)管線實(shí)際應(yīng)用的有效性,并確定再次評(píng)估的最小時(shí)間間隔。

圖1 多相流內(nèi)腐蝕直接評(píng)價(jià)流程

2 案例分析

以我國(guó)東海某油氣水多相混輸海管為研究對(duì)象,應(yīng)用MP-ICDA方法,具體分析海管內(nèi)腐蝕情況。

2.1 預(yù)評(píng)價(jià)

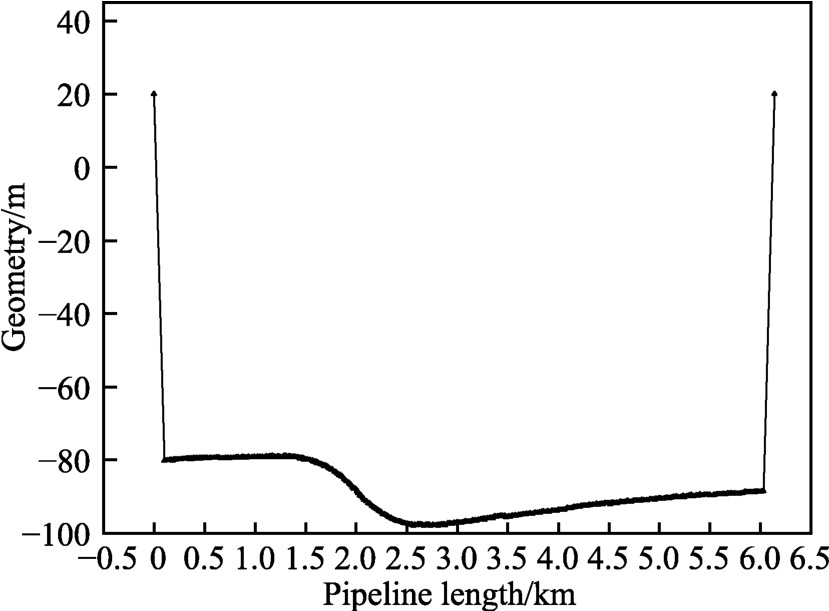

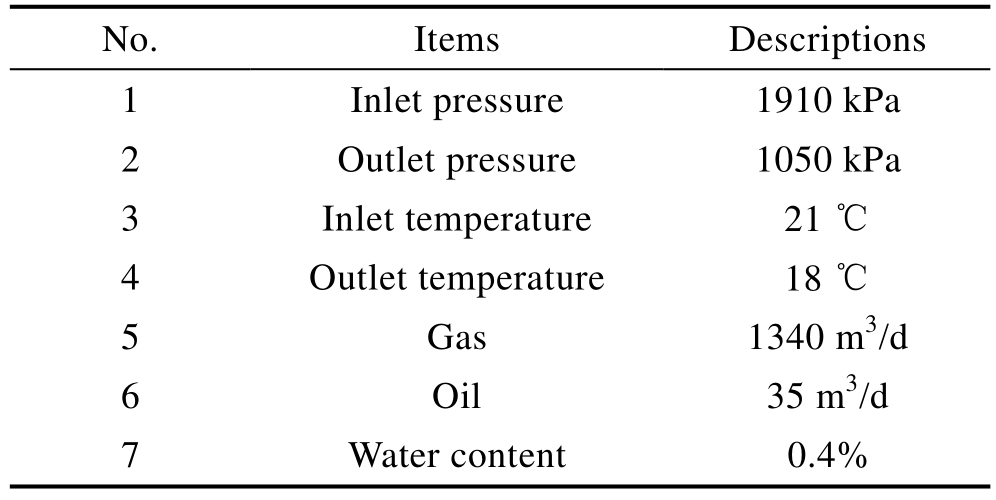

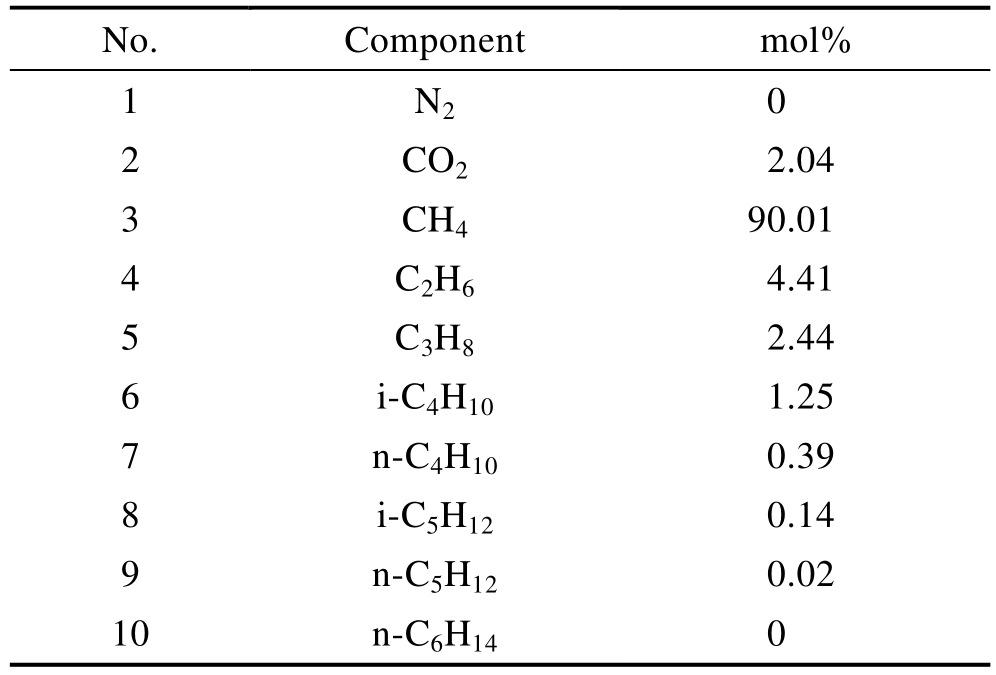

該油氣水混輸管道于2006年投產(chǎn),設(shè)計(jì)壽命20年,全長(zhǎng)約6 km。管道鋼級(jí)為API 5L X52,外徑為219.1 mm,壁厚為12.7 mm,單層不保溫,設(shè)計(jì)腐蝕裕量為3 mm。設(shè)計(jì)壓力為3 MPa,最大進(jìn)口壓力為1.9 MPa,管線無(wú)內(nèi)涂層。圖2為管道沿線高程。管線實(shí)際運(yùn)行參數(shù)見(jiàn)表1,外輸氣質(zhì)分析見(jiàn)表2。

圖2 管道沿線高程

表1 運(yùn)行參數(shù)

表2 氣體組分

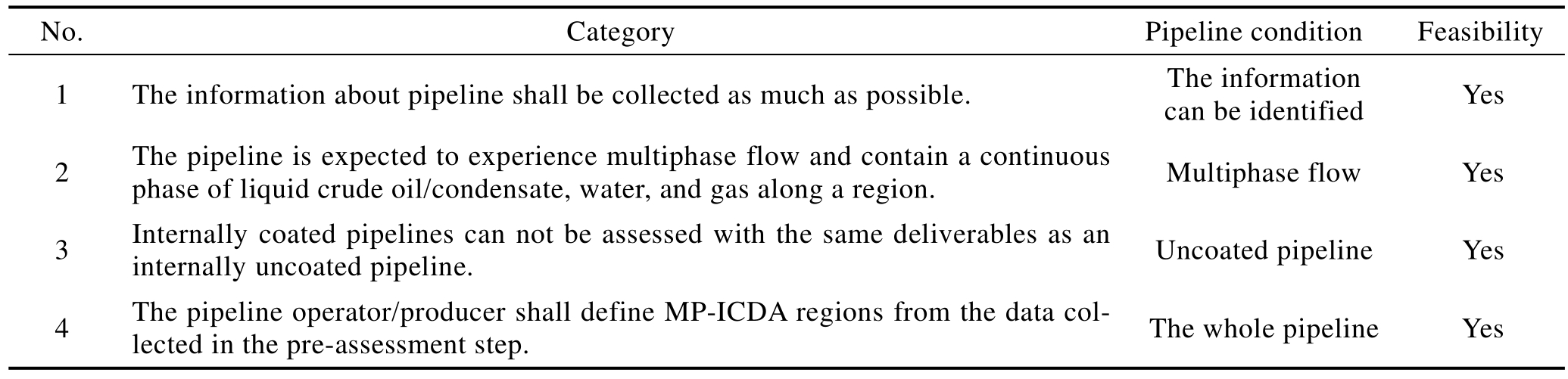

經(jīng)管道預(yù)評(píng)價(jià)分析,該管線的氣液比 GLR=40<5000,屬于MP-ICDA標(biāo)準(zhǔn)適用范圍,因此采用MPICDA對(duì)該條管道進(jìn)行評(píng)價(jià)。除滿足氣液比條件之外,在應(yīng)用MP-ICDA標(biāo)準(zhǔn)時(shí),應(yīng)該符合表3所示的要求。

表3 可行性分析

2.2 間接檢測(cè)

MP-ICDA間接檢測(cè)階段關(guān)鍵部分是腐蝕速率預(yù)測(cè)。通過(guò)多相流模擬得到管段沿線溫度、壓力、氣液表觀流速、持液率及流型等參數(shù),在分析管道水動(dòng)力特征的基礎(chǔ)上,結(jié)合腐蝕發(fā)生機(jī)理,計(jì)算子區(qū)域腐蝕速率,以確定腐蝕傾向最為嚴(yán)重的位置。MP-ICDA標(biāo)準(zhǔn)推薦了包括 Norsok M506模型在內(nèi)的多種腐蝕預(yù)測(cè)模型(ICPM),本文采用多相流仿真OLGA軟件[17-18]腐蝕模塊(Corrosion module)的 Norsok M506[19]模型來(lái)模擬分析管線運(yùn)行狀況,評(píng)估管道內(nèi)腐蝕狀態(tài)。

2.2.1 Norsok M506模型

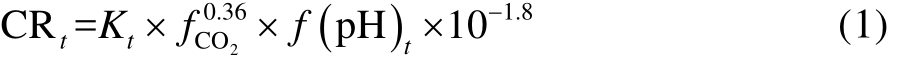

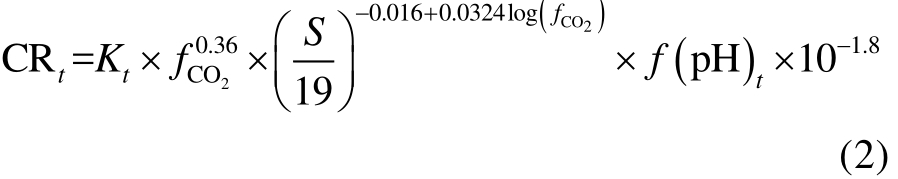

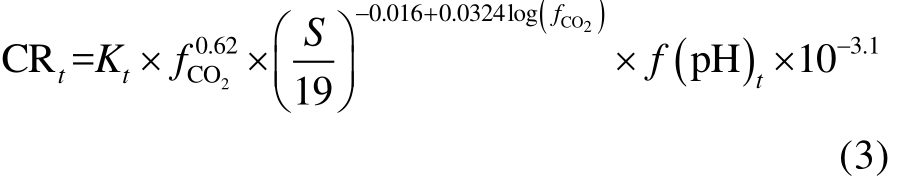

Norsok M506腐蝕預(yù)測(cè)模型是目前國(guó)際上使用最廣泛的經(jīng)驗(yàn)?zāi)P汀T撃P途C合考慮了溫度、pH值、表觀流速與剪切力等多方面因素對(duì)腐蝕的影響,適用于預(yù)測(cè) 5~150 ℃溫度范圍內(nèi) CO2腐蝕環(huán)境下的管道腐蝕速率。

當(dāng)溫度為5 ℃時(shí):

當(dāng)溫度為15 ℃時(shí):

當(dāng)溫度為 20、40、60、80、90、120、150 ℃時(shí):

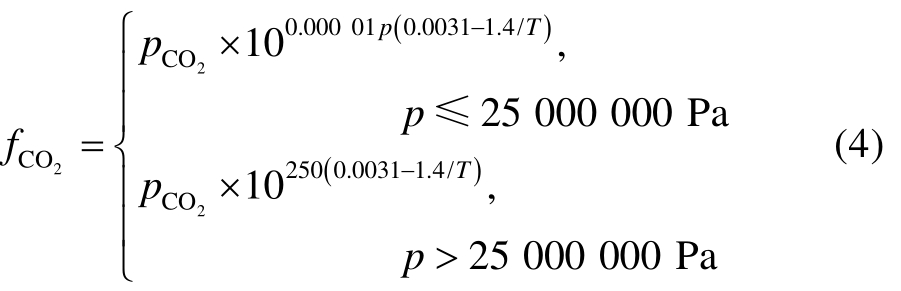

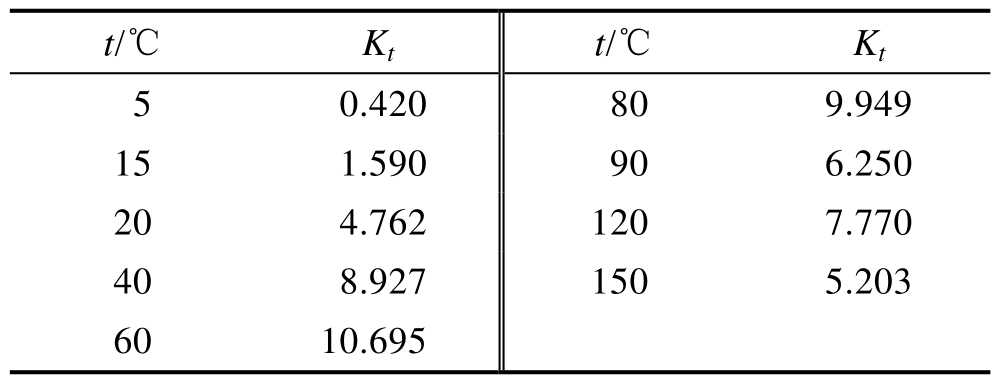

式中: f C O2為修正后的 CO2分壓(由式(4)算得),Pa;S為壁面剪切力,Pa;Kt為與溫度有關(guān)的常數(shù)(見(jiàn)表4);f (pH)t為溫度t時(shí)的pH影響因子;CRt為腐蝕速率,mm/a。

式中:T為溫度,K;p為系統(tǒng)總絕對(duì)壓力,Pa;PC O 2為CO2分壓,Pa。

表4 Norsok M506模型中Kt取值

2.2.2 流體動(dòng)力學(xué)分析

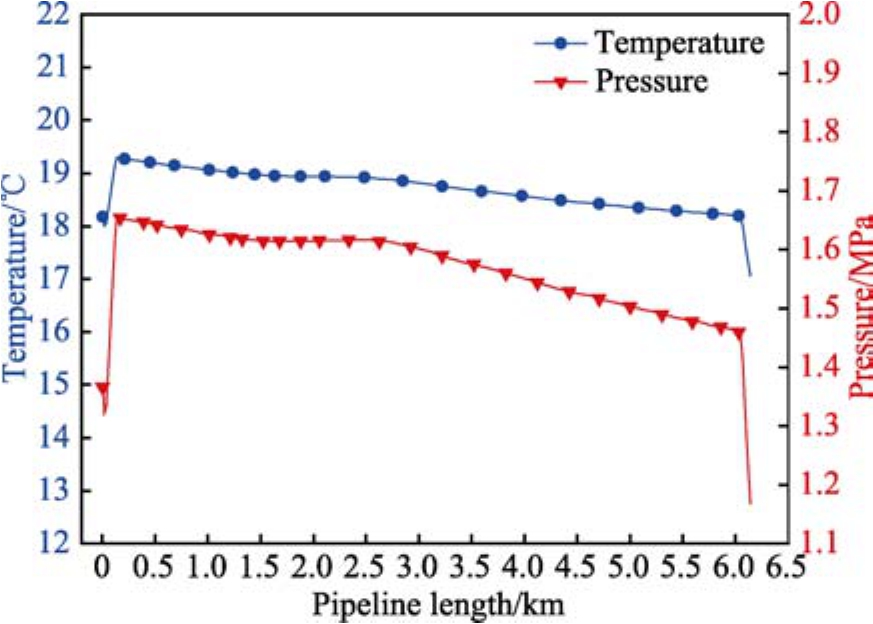

根據(jù)管道基礎(chǔ)數(shù)據(jù)輸入模型涉及的各項(xiàng)參數(shù):管道入口溫度設(shè)置為21 ℃,海床溫度為18 ℃,管線出口壓力設(shè)置為1.05 MPa,輸氣量為1340 m3/d,輸油量為35 m3/d,含水率設(shè)為0.4%。Norsok M506模型中的CO2摩爾分?jǐn)?shù)(CO2 fraction)設(shè)置為2.04%,單相液流中的最大CO2分壓設(shè)為1 MPa。根據(jù)現(xiàn)場(chǎng)水質(zhì)檢測(cè)數(shù)據(jù),HCO3-含量(Bicarbonate)設(shè)置為0.0074 mol/L。由于現(xiàn)場(chǎng)實(shí)際運(yùn)行中未加注緩蝕劑,因此模擬時(shí)緩蝕劑效率(Inhibitor efficiency)設(shè)置為0。

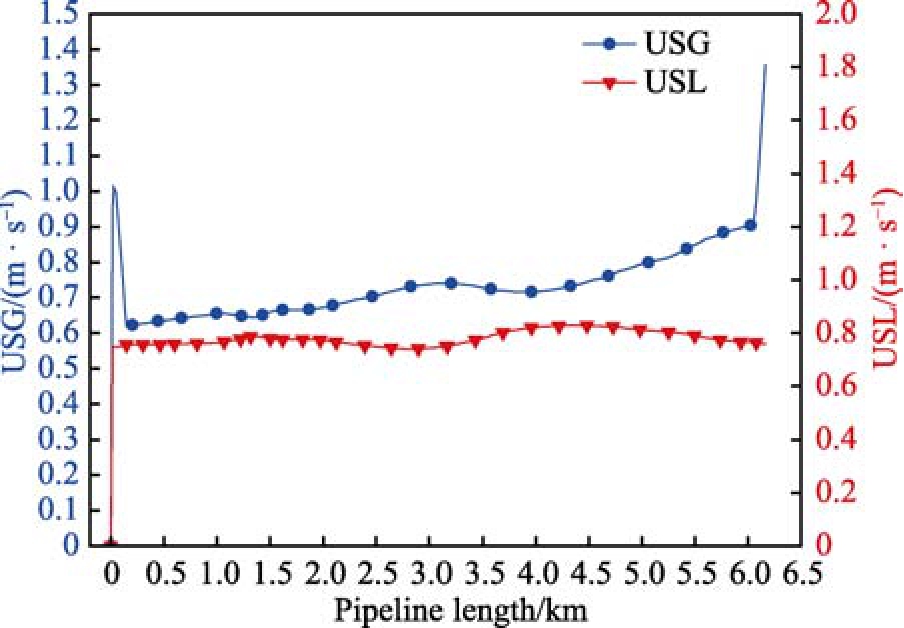

從圖3可以看出,管道沿線溫度、壓力在兩側(cè)立管處波動(dòng)較為明顯,在海底平管處,隨管線里程的增加而緩慢降低,在1.5~2.5 km陡坡處降低減緩。從圖4中可知,管內(nèi)氣相表觀流速在兩側(cè)立管處變化較大,在海底平管處,隨管線里程的增加而緩慢增大,這主要是由地形起伏和流型引起。管內(nèi)液相表觀流速在平管處波動(dòng)緩慢,在入口立管段上升較快,這是由于液相重力勢(shì)能轉(zhuǎn)換為動(dòng)能的緣故。

圖3 管道沿線溫度、壓力的變化

圖4 管道沿線氣液相表觀流速的變化

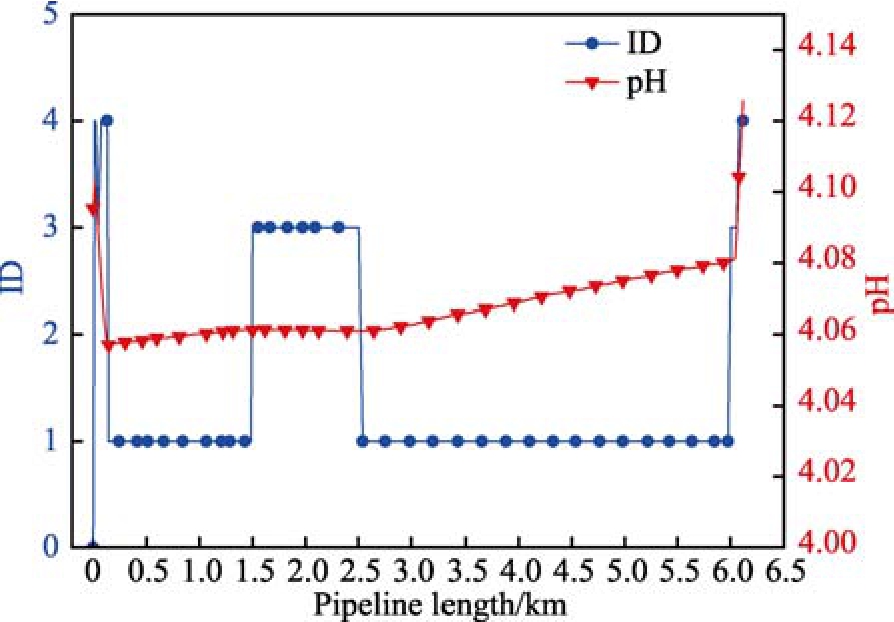

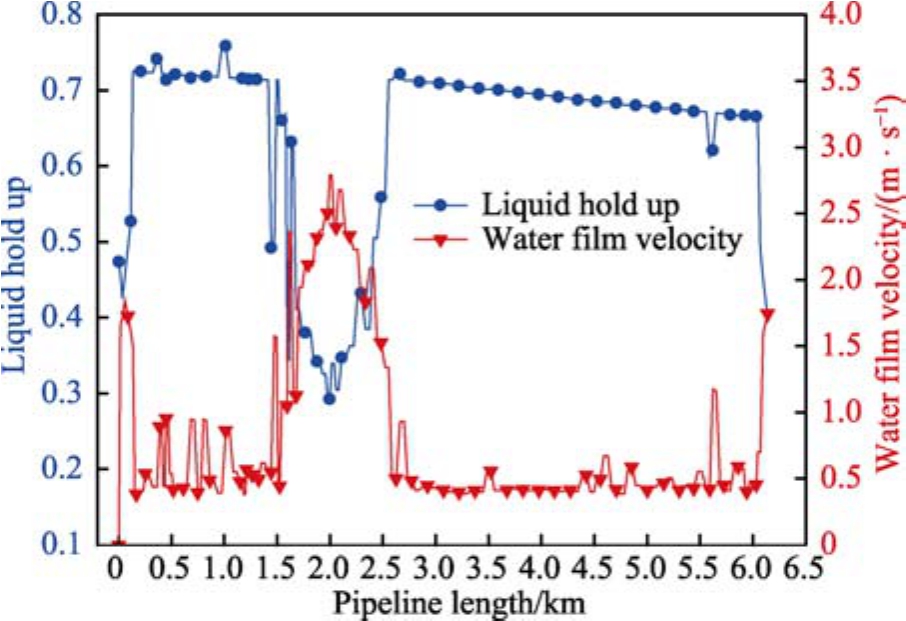

從圖5可以看出,管內(nèi)氣液相流型在管道多處出現(xiàn)了段塞流和氣泡流流型,其余位置均為分層流。在管道低洼處,由于液體積聚較多,氣體較少,氣體進(jìn)入液體之中形成氣泡流;當(dāng)氣體較多時(shí),也會(huì)形成段塞流。管內(nèi)介質(zhì)液相pH值在兩側(cè)立管處變化較明顯,平管處基本維持在4左右。因CO2的存在,使得流體酸性較強(qiáng),對(duì)管線具有較強(qiáng)的腐蝕性。從圖6中可以看出,管內(nèi)持液率在出入口立管處以及1.5~2.5 km陡坡處出現(xiàn)劇烈的變化,其余位置持液率較為穩(wěn)定。水膜速度變化與管內(nèi)持液率趨勢(shì)大致相反。

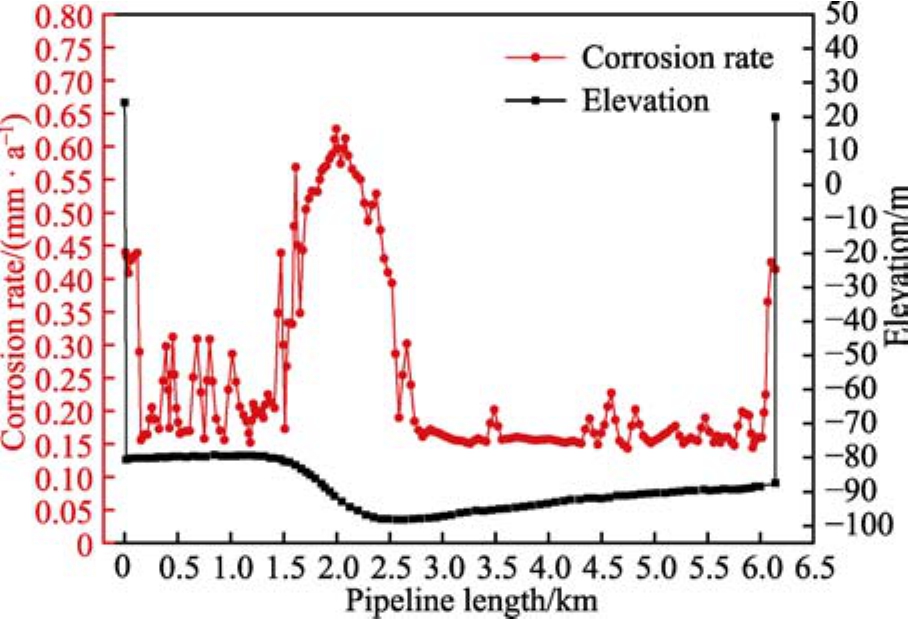

結(jié)合仿真得到的管道沿線腐蝕速率變化(見(jiàn)圖7)可知,水膜速度與管道腐蝕速率變化趨勢(shì)基本一致,水膜速度增大,管道腐蝕速率亦隨之增大。管道沿線腐蝕速率在1.5~2.5 km陡坡段出現(xiàn)峰值,這與此處流型、持液率以及氣液相表觀流速等因素均有關(guān)。整體來(lái)看,在管線地勢(shì)由高到低時(shí),腐蝕速率增大,且管道低洼處腐蝕風(fēng)險(xiǎn)較高。在分層流條件下,流速較低,氣相在上,液相在下,只發(fā)生電化學(xué)反應(yīng),腐蝕速率較低,呈輕度腐蝕。在段塞流條件下,氣液流速變化較大,對(duì)管道的腐蝕嚴(yán)重,在管道低洼處有積液,CO2腐蝕速率較大。因此,管道低洼處及兩側(cè)立管處腐蝕風(fēng)險(xiǎn)較高。由于管內(nèi)介質(zhì)有腐蝕性,未采取防腐措施,管道整體腐蝕速率大于0.25 mm/a。根據(jù)GB/T 23258—2009《鋼制管道內(nèi)腐蝕控制規(guī)范》[20],該海管腐蝕程度處于嚴(yán)重腐蝕。

圖5 管道沿線流型、液相pH的變化

圖6 管道沿線持液率、液膜速度的變化

圖7 管道沿線腐蝕速率的變化

2.3 詳細(xì)檢查

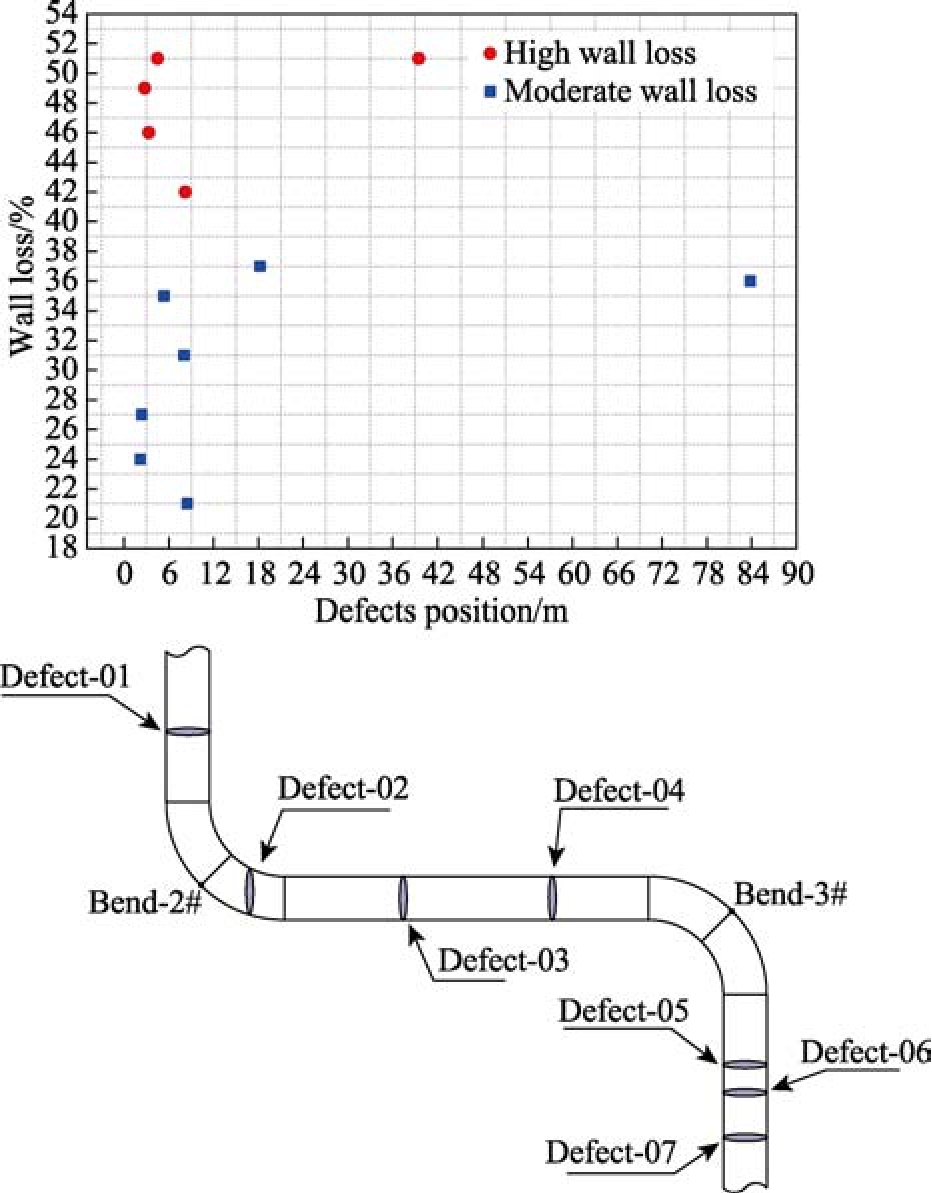

依據(jù)間接檢測(cè)階段確定的腐蝕速率分析可知,海管詳細(xì)檢查點(diǎn)依次為海管立管段及 1.5~2.5 km陡坡處。受工藝條件限制,平管不能實(shí)施內(nèi)檢測(cè)作業(yè),因此采用立管檢測(cè)的方法進(jìn)行局部腐蝕檢測(cè)。采用國(guó)際先進(jìn)的遠(yuǎn)程渦流(RFT)智能檢測(cè)器帶纜檢測(cè)立管,發(fā)現(xiàn)立管存在多處腐蝕缺陷導(dǎo)致的壁厚減薄,如圖8所示。檢測(cè)數(shù)據(jù)顯示出有12處發(fā)生壁厚減薄,其中有7處中等壁厚減薄(20% WL~39% WL),5處高程度壁厚減薄(40% WL~59% WL),缺陷點(diǎn)平均剩余壁厚為63%。從管道投產(chǎn)至今,經(jīng)計(jì)算得出立管段平均腐蝕速率約為0.44 mm/a,與模擬結(jié)果基本一致。

圖8 立管內(nèi)檢測(cè)結(jié)果

2.4 后評(píng)估

MP-ICDA方法的有效性取決于詳細(xì)檢測(cè)的結(jié)果與腐蝕預(yù)測(cè)結(jié)果的相關(guān)程度。圖7與圖8數(shù)據(jù)的對(duì)比結(jié)果表明,內(nèi)腐蝕預(yù)測(cè)模型結(jié)果與立管內(nèi)檢測(cè)結(jié)果基本一致,在MP-ICDA標(biāo)準(zhǔn)規(guī)定的誤差允許范圍內(nèi)。因此該模型是有效的,也再次驗(yàn)證了MP-ICDA的可靠性。該海管腐蝕程度較為嚴(yán)重,建議加強(qiáng)評(píng)估頻率,再評(píng)估間隔為1年。

3 結(jié)論

1)通過(guò)Norsok M506內(nèi)腐蝕預(yù)測(cè)模型對(duì)海底管線進(jìn)行內(nèi)腐蝕模擬仿真與高腐蝕風(fēng)險(xiǎn)點(diǎn)預(yù)測(cè),結(jié)果表明,該海底管線整體腐蝕程度較為嚴(yán)重,腐蝕高危點(diǎn)與段塞流動(dòng)狀況、高持液率等流動(dòng)參數(shù)有關(guān),立管段與低洼段腐蝕速率較大。因此應(yīng)及時(shí)采取通球清管作業(yè)與加注緩蝕劑的措施清除管道積液,控制管壁內(nèi)腐蝕。

2)根據(jù)現(xiàn)場(chǎng)立管在線檢測(cè)數(shù)據(jù)可知,間接檢測(cè)的結(jié)果與模型預(yù)測(cè)結(jié)果基本一致。由此證明了模型的可靠性,進(jìn)而表明MP-ICDA方法能夠較準(zhǔn)確地反映管線實(shí)際內(nèi)腐蝕狀態(tài),這對(duì)預(yù)測(cè)海底多相流管道腐蝕發(fā)生的位置與風(fēng)險(xiǎn)等級(jí)具有一定的指導(dǎo)作用與借鑒意義。

3)MP-ICDA方法的關(guān)鍵環(huán)節(jié)是間接檢測(cè)階段的腐蝕速率預(yù)測(cè),流體的動(dòng)力學(xué)參數(shù)對(duì)腐蝕速率影響較大。因此應(yīng)用MP-ICDA方法時(shí)應(yīng)選取合適的內(nèi)腐蝕預(yù)測(cè)模型及管線運(yùn)行參數(shù)。在海底管線正常運(yùn)行期間,可對(duì)ICDA的結(jié)果進(jìn)行多次循環(huán)校核,從而提高腐蝕預(yù)測(cè)的準(zhǔn)確程度。

參考文獻(xiàn):

[1]薛丹,胡敏.陜北氣田氣井腐蝕速率影響因素及規(guī)律[J].表面技術(shù),2016,45(2):169-174.XUE Dan,HU Min.Factors and rules affecting gas well corrosion rate in Shanbei gas field[J].Surface technology,2016,45(2):169-174.

[2]崔銘偉,曹學(xué)文.腐蝕缺陷對(duì)中高強(qiáng)度油氣管道失效壓力的影響[J].石油學(xué)報(bào),2012,33(6):1086-1092.CUI Ming-wei,CAO Xue-wen.Impact of corrosion defects on failure pressure of medium-high strength oil-gas pipelines[J].Acta petrolei sinica,2012,33(6):1086-1092.

[3]JEPSON W P.Slug flow characteristics and their effect on corrosion rates in horizontal oil and gas pipelines[C]//SPE annual technical conference and exhibition.Washington:[s.n.],1992.

[4]MUHAMMADU M M,SHERIFF D J,HAMZAH E.Effect of flow pattern at pipe bends on corrosion behaviour of low carbon steek and its challenges[J].Science &engineering,2013,63(1):55-65.

[5]MAJED R A,JAWAD A H,JOMAA D M.Experimental and numerical study of CO2 corrosion in carbon steel[J].Eng &Tech Journal,2013,31(15):99-112.

[6]蔡峰,柳偉,路民旭,等.高溫高壓噴射湍流區(qū)中 X70管線鋼 CO2腐蝕電化學(xué)特征[J].物理化學(xué)學(xué)報(bào),2013,29(5):1003-1012.CAI Feng,LIU Wei,LU Min-xu,et al.Electrochemical corrosion behavior of X70 pipeline steel in turbulence zone under jet impingement at high temperature and high pressure CO2 environment[J].Acta physico-chimica sinica,2013,29(5):1003-1012.

[7]林學(xué)強(qiáng),柳偉,路民旭,等.含O2高溫高壓CO2環(huán)境中3Cr鋼腐蝕產(chǎn)物膜特征[J].物理化學(xué)學(xué)報(bào),2013,29(11):2405-2414.LIN Xue-qiang,LIU Wei,LU Min-xu,et al.Characteristics of corrosion scale of 3Cr steel at high temperature and pressure in an O2 and CO2 environment[J].Acta physicochimica sinica,2013,29(11):2405-2414.

[8]李悅欽,古麗,王亞麗,等.高溫高壓含 CO2氣田碳鋼管線腐蝕-沖刷作用定量分析[J].腐蝕與防護(hù),2013,34(10):909-913.LI Yue-qin,GU Li,WANG Ya-li,et al.Quantitative analysis of steel pipeline corrosion-erosion in high temperature and high pressure environments containing CO2[J].Corrosion &protection,2013,34(10):909-913.

[9]NACE SP0208—2008,Multiphase flow internal corrosion direct assessment methodology for pipelines:SP0116[S].

[10]OLIVER M,PHIL D,LEE N,et al.Internal corrosion direct assessment of gas transmission pipelines[J].Corrosion &protection,2002,234(33):31-35.

[11]OLIVER M,BRUCE C,LAURIE P,et al.Internal corrosion direct assessment of gas transmission pipelines application[C]// Corrosion 2007.Houston:NACE International,2007.

[12]OLIVER M,DEANNA B,RICK E,et al.Internal corrosion direct assessment for pipelines carrying wet gasmethodology[C]// Corrosion 2007.Houston:NACE International,2007.

[13]郭秋月,劉磊,郭新鋒.天然氣管道內(nèi)腐蝕直接評(píng)價(jià)方法原理與范例[J].焊管,2011,34(3):65-70.GUO Qiu-yue,LIU Lei,GUO Xin-feng.Principle and exemplification of the direct assessment on the internal corrosion of dry gas pipeline[J].Welded pipe and tube,2011,34(3):65-70.

[14]張國(guó)安,陳長(zhǎng)風(fēng),路民旭,等.油氣田中 CO2腐蝕預(yù)測(cè)模型[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào),2005,25(2):35-37.ZHANG Guo-an,CHEN Chang-feng,LU Min-xu,et al.Prediction model of CO2 corrosion in oil and gas field[J].Journal of Chinese society for corrosion and protection,2005,25(2):35-37.

[15]趙國(guó)權(quán),王國(guó)棟,譚呂,等.非接觸式磁力掃描技術(shù)在渤海油田海管檢測(cè)中的應(yīng)用[J].航海工程,2015,44(6):141-143.ZHAO Guo-quan,WANG Guo-dong,TAN Lv,et al.Application of the non-contact magnetic scanning technology in detection of sea tube in Bohai oil field[J].Navigation engineering,2015,44(6):141-143.

[16]楊巍,馬洪新,郭斌,等.基于遠(yuǎn)場(chǎng)渦流檢測(cè)技術(shù)的海管立管內(nèi)檢測(cè)方案[J].油氣儲(chǔ)運(yùn),2015,34(7):768-770.YANG Wei,MA Hong-xin,GUO Bin,et al.Inline inspection on riser of submarine pipeline based on remote field eddy current detection technique[J].Oil &gas storage and transportation,2015,34(7):768-770.

[17]周晴.油氣田開(kāi)發(fā)中的 CO2腐蝕與控制[J].油氣田地面工程,2005,24(11):46.ZHOU Qing.CO2 corrosion and control in oil and gas field[J].Oil and gas field surface engineering,2005,24(11):46.

[18]趙學(xué)清.WC19-1B至WC19-1A海底混輸管道內(nèi)腐蝕狀態(tài)評(píng)估技術(shù)研究[D].成都:西南石油大學(xué),2014.ZHAO Xue-qing.The research on internal corrosion state evaluation technology of WC19-1B to WC19-1A subsea mix pipeline[D].Chengdu:Southwest Petroleum University,2014.

[19]Norsok standard M-506,CO2 corrosion rate calculation model[S].

[20]GB/T 23258—2009,鋼制管道內(nèi)腐蝕控制規(guī)范[S].GB/T 23258—2009,Code for internal corrosion control of steel pipeline[S].

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 多相流, 內(nèi)腐蝕, 直接評(píng)價(jià), 海管, MP-ICDA, Norsok M506

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414