摘要

本文綜述了結構材料在熔融氟化鹽中的熱腐蝕及其影響因素,以及表面防護涂層研究現狀。

關鍵詞: 熔鹽堆 ; 氟化鹽 ; 熱腐蝕 ; 涂層

第四代核能核能系統[1] (氣冷快堆、超高溫反應堆、超臨界水冷反應堆、鈉冷快堆、鉛冷快堆和熔鹽反應堆) 與第三代核能系統相比,擁有更高的傳熱效率,安全系數和更少的核廢料。其中,熔鹽反應堆 (MSR) 是唯一的液體燃料反應堆[1,2],以熔融氟化鹽 (如LiF-BeF2、LiF-NaF-KF) 為冷卻劑和核燃料載體。2011年,中國科學院上海應用物理所正式啟動了釷基熔鹽反應堆 (TMSR) 項目,計劃通過20 a掌握核心技術并建成釷基核能系統[3],并被認為總體技術在國際上處于先進水平,部分關鍵技術領先世界5 a[4]。

熔融氟化鹽是一種新型高溫和高熱流密度傳蓄熱介質,具有高熱容、高熔點、高熱導率、高輻射穩定性、低中子俘獲截面、低飽和蒸氣壓和低粘度等獨特的熱物理和熱化學性質。在熔鹽堆系統中,熔融氟化鹽在高溫下具有很強的腐蝕性[5],如果承載熔融氟化鹽材料的耐蝕性能不佳,長期服役的熔鹽堆隱患巨大。因此,制備出能抵抗熔融氟化鹽腐蝕的結構材料成為MSR發展的關鍵。

在20世紀50年代進行的ANP實驗[6],第一次將熔鹽反應堆在一架飛機上投入運行,考慮到耐腐蝕性、力學性能和制造能力,選擇Inconel 600 (Ni-15Cr-7Fe) 合金作為結構材料,反應堆功率為2.5 MW,燃料鹽為NaF-ZrF4-UF4。這架飛機在熔鹽溫度接近900 ℃的情況下成功運行了9 d,期間沒有任何機械或化學問題[7]。但對實驗后的結構材料檢測發現腐蝕深度高達100 ?m[8],說明Inconel 600合金在設計溫度下的耐蝕性仍不能達到長期使用的要求。到了70年代,因其他項目取得較好的進展,美國的MSR項目被擱置,但耐熔融氟化鹽腐蝕的材料研發仍在進行。

研究[9]表明,熔融氟化鹽中常見合金元素的腐蝕速率依Ni<Co<Fe<Cr<Al的順序遞增,純Ni在熔融氟化鹽中腐蝕速率較低,但在高溫下強度不足,不能直接作為結構材料使用。加入合金元素后的Ni基合金似乎解決了這一問題,在耐蝕性能較好的同時提高了其力學性能。Hastelloy N、GH3535等鎳基合金[10,11]較出色的耐腐蝕性能,成為MSR的主要候選結構材料;而316不銹鋼等合金因其低成本和較好的力學性能可以作為易于更換的次要結構材料,如換熱器和其他部件的結構材料。丁祥彬等[12]研究表明,在700 ℃ FLiNaK中,Hastelloy N合金表現為均勻熱腐蝕,單位面積失重先增加然后逐漸減少;316L不銹鋼則以晶間腐蝕為主,單位面積失重遠大于Hastelloy N合金,呈快速增加然后逐漸平穩的趨勢。Kok[13]研究表明Hastelloy N合金在熔融FLiNaK中長時間浸泡后的硬度會隨時間增長而呈線性下降,這可能是因為合金元素的貧化導致性能的改變。上述設備或系統中的金屬基結構材料在熔融氟化鹽中易發生金屬元素的活性溶解,顯著降低材料的使用壽命,這也是制約熔融氟化鹽的工業化應用的主要障礙之一。本文就引起結構材料熱腐蝕的驅動力展開綜述,并介紹國內外研究者通過制備涂層提升結構材料耐蝕性能的研究進展。

1 結構材料的熱腐蝕

1.1 雜質引起的熱腐蝕

從熱力學角度而言,常規金屬與合金在純凈的FLiNaK熔鹽中并不發生熱腐蝕,但氟鹽中常含有少量難以完全去除的氧化性雜質如H2O。H2O在高溫下與熔融氟化物反應形成HF,從而使金屬和合金發生熱腐蝕。Ouyang等[14]考察了Hastelloy-N和Hastelloy-B3合金在700 ℃含水FLiNaK中的長期熱腐蝕行為,認為兩種合金的熱腐蝕速率都是先快后慢,而且實驗后都出現了質量損失。經分析,質量損失是因為Cr和Mo溶解在FLiNaK鹽中造成的,腐蝕速率的降低是由于近表面Cr和Mo的耗竭所致,長期熱腐蝕速率受Cr和Mo向外擴散到合金表面的速率控制。Wang等[15]采用電化學方法研究了700 ℃熔融氟化鹽中H2O對GH3535合金的腐蝕影響,通過在Ar氣流中添加5%H2O,GH3535合金的腐蝕電流密度變為其在純Ar氣中的3倍。H2O的添加使得熔鹽中HF的濃度增大,腐蝕速率加快。因此雜質驅動的熱腐蝕為材料服役初期的主要腐蝕形式。

Ye等[11]分析了哈氏合金在熔融氟鹽中的高溫熱腐蝕,結果表明,Mo和Cr在合金表面發生貧化,形成富Fe層,熱腐蝕過程主要受Fe與Cr的氧化還原反應控制;合金表面沒有形成新的高價態化合物,Fe與Cr溶解在熔鹽中;石墨坩堝脫落的石墨顆粒等雜質,亦會影響熱腐蝕的進程。Doniger等[16]通過在LiF-BeF2中引入FeF2、CrF2模擬熔鹽中的腐蝕產物,研究了316H在含有雜質的熔融氟鹽中的熱腐蝕行為。認為引入的CrF2對316H不銹鋼中Cr的熱腐蝕有一定的抑制作用;FeF2卻加速了Cr的腐蝕,且在316H不銹鋼表面形成富鐵層。秦越強等[17]在FLiNaK中添加不同濃度比的Cr2+/Cr3+用于調節熔鹽電位,表明較低的熔鹽電位有利于抑制316L不銹鋼的腐蝕。Liu等[18]研究了GH3535合金在FLiNaK中添加與不添加石墨顆粒的腐蝕行為。研究表明,Cr腐蝕深度隨時間增長而加深,石墨顆粒的添加對其腐蝕行為影響不大;但對Mo影響較大,石墨顆粒的添加不僅使得Mo的腐蝕深度加深,還會入侵基體并在次表面形成碳化物。Liu等[19]在研究316H在含有石墨顆粒的FLiNaK中的熱腐蝕行為時表明,熔鹽中石墨顆粒濃度越高,Cr的外擴散速率越快,316H不銹鋼腐蝕越嚴重。腐蝕后在316H不銹鋼表面可以檢測到Cr3C2,一定程度上能阻擋Cr的擴散,但Cr3C2的形成速率遠慢于316H不銹鋼的熱腐蝕速率。

1.2 電偶對形成引起的熱腐蝕

反應堆中材料之間難免會直接接觸或通過熔融鹽間接接觸,材料之間發生的電偶腐蝕是一種重要的熱腐蝕現象。Wang等[20]測量FLiNAK中Ni、Fe、Cr的開路電位及Ni/Cr、Fe/Cr、Ni/Fe電極對的電偶腐蝕電流密度,結果表明由于開路電位Ni>Fe>Cr,導致電對間的電勢差不同,其中Ni/Cr對的電勢差最大,電偶腐蝕最嚴重。此外,電偶腐蝕電流密度出現從高點降低到平臺的現象,其原因為陽極元素溶解后在陰極表面沉積,從而降低了電對間的電勢差。Sun等[21]通過電化學、浸泡實驗和微觀結構表征研究Hastelloy N合金和316L不銹鋼在700 ℃ FLiNaK鹽中的熱腐蝕行為。結果表明,由于Hastelloy N合金的耐蝕能力比316L好,且腐蝕電位更正,只在表面附近出現由于Cr的外擴散溶解而引起的貧鉻層;而316L則由于Cr和Fe沿晶界溶解出現了明顯的晶間腐蝕。Hastelloy N合金和316L不銹鋼之間的電偶腐蝕,使316L不銹鋼中的Fe傳質到Hastelloy N合金中,并與其中的Ni發生冶金結合,這個過程加速了316L不銹鋼的熱腐蝕,卻保護了Hastelloy N合金。左勇等[22]研究了316L-GH3535電偶對在含Cr2+/Cr3+氧化還原緩沖離子對的FLiNaK熔鹽中的腐蝕行為。結果表明Cr2+/Cr3+的引入可以縮小316L不銹鋼和GH3535合金間的腐蝕電位差,進而有效抑制兩者間的電偶腐蝕。此外,MSR中的許多部件都是由石墨制成的,例如反應堆堆芯慢化劑和反射器。Qiu等[23]用電化學方法研究了IG-110石墨對316L不銹鋼在FLiNaK熔鹽中的腐蝕行為的影響。結果表明,316L不銹鋼在熔融氟鹽中的熱腐蝕是陰極控制的。因為在體系中石墨電位更正,且與316L不銹鋼電位差較大,石墨與316L不銹鋼組成電偶對時,腐蝕電流隨石墨和316L不銹鋼面積比的增大而增大,顯著加速了316L不銹鋼的熱腐蝕。

1.3 溫度梯度引起的腐蝕

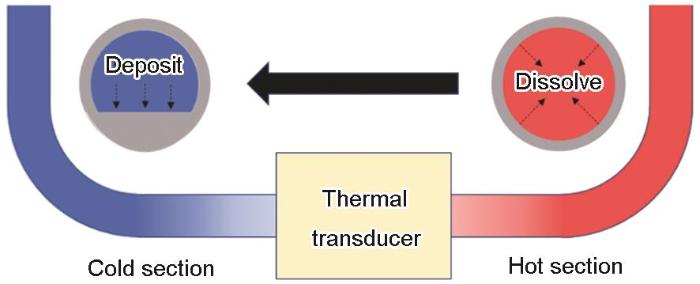

管道中熔鹽的溫度并非絕對一致,熔鹽在高溫段和低溫段之間存在著溫度梯度,使材料在高溫段與低溫段之間產生電位差,故溫度梯度引起的腐蝕亦是一種特殊的電偶腐蝕。Koger[24]研究了FeF2的添加對Hastelloy N合金在LiF-BeF2-UF4熱對流循環系統 (538~704 ℃) 中腐蝕的影響,表明高溫段樣品質量減少,而低溫段樣品質量增加。此外,他提出了“溶解-再析出”機制,如圖1所示。高溫段處的管壁充當陽極發生氧化反應而溶解,待溶解產物到達低溫段管壁時發生還原反應生成相應金屬。如果高溫段的熔鹽一直處于未飽和狀態,金屬的溶解便會一直進行,造成高溫段管壁越來越薄,而低溫段管壁出現金屬沉積,導致換熱器效率下降以及較大的安全隱患。Wang等[25]通過電化學和質量分析分別研究了Cr和GH3535合金在600~700 ℃和650~700 ℃溫度梯度下的熱腐蝕行為,也觀察到“溶解-再析出”這一現象。在Cr(Hot)-Cr(Cold)、GH3535(Hot)-GH3535(Cold) 合金體系中,溫度梯度的增大使電偶對間的電位差增大,加速高溫段溶解的速率。

圖1 溫度梯度腐蝕“質量轉移過程”示意圖[24]

2 材料表面防護技術

通過在材料表面施加防護層,既能保留材料的各項特性,又能加強基底材料的耐蝕能力。防護層通常包括某種或某些耐蝕耐磨材料,并將其制備成薄膜涂覆在基材的表面。科研人員已經嘗試用不同的方法制備涂層,如電沉積、物理氣相沉積、化學氣相沉積、等離子噴涂、激光熔覆、冷噴涂等。

2.1 金屬涂層

熔鹽反應堆的候選結構材料多是合金,而金屬涂層與基體的相容性較好,如果將耐蝕金屬作為涂層,則能有效提升耐蝕能力。常見合金元素的腐蝕速率依Ni<Co<Fe<Cr<Al的順序遞增[9]。同時,難熔金屬如Mo、Nb及W等也具有較好的耐蝕性能。

純Ni鍍層的制備方法已經比較成熟。劉艷紅等[26]研究了不同電流密度對鎳基合金基體上電鍍Ni涂層的形貌、厚度、織構及顯微硬度的影響。結果表明,在15~40 mA·cm-2范圍內得到的涂層均為純Ni金屬層,涂層致密均勻,無裂紋和孔洞出現;隨電流密度增加,Ni涂層厚度呈線性增加的趨勢,而硬度也呈現增大趨勢。Sawant等[27]通過化學鍍在Hastelloy-B合金上分別制備了25 μm厚的P含量為5%和10%的Ni-P涂層。結果表明,Ni (10%P) 涂層的腐蝕速率為1.14 mm/a,Ni (5%P) 涂層腐蝕速率為1.69 mm/a,提高P的含量在一定程度上可以加強涂層耐蝕能力。Cheng等[28]在熔融FLiNaK鹽中加入Zr,在316L不銹鋼和Hastelloy N合金表面制備了Zr-Ni合金涂層。合金涂層分兩步形成,首先是Zr沉積在基體表面,然后Zr再通過滲透與Ni發生冶金結合,生成Zr-Ni合金涂層。該涂層對Fe、Cr的外擴散有一定的阻擋作用,但長期穩定性尚不清楚。Zhu等[29]用激光熔覆在Hastelloy N合金表面分別制備Ni涂層和Co涂層,在900 ℃的FLiNaK中浸泡100 h后,涂層均能有效保護基體。純Co涂層耐蝕性優于純Ni,幾乎沒有腐蝕,同時活性元素外擴散的行為確實存在,在近表面檢測到Cr2O3。Pacheco等[30]用改進的籠式離子滲氮技術使等離子體在Ni籠中濺射出Ni原子,在316L不銹鋼基體表面上沉積得到Ni層,所得Ni層無孔洞或裂紋,且在800 ℃熱處理后無Ni-Fe金屬化合物層的形成。然而,涂層制備較多是在管道的外表面,管道內表面制備涂層的研究較少。Zhang等[31]采用內陽極的方法,在Incoloy-800H管的內表面鍍純Ni以提升合金內壁抵御氟化鹽腐蝕的性能,其中鍍層的厚度、表面形貌和硬度可以分別通過電鍍時間和退火處理來控制,涂層與管狀基體結合強度好,抗氧化性較好,該方法可以給換熱器管道及一些結構復雜的零部件的涂層制備提供技術支持。

有文獻已經證明純Ni鍍層對于結構材料的防護有一定效果,但Olson等[32]在研究純Ni鍍層的防護效果時,在純Ni鍍層未破損的情況下,在熔鹽中檢測到了Cr。通過觀察鍍層熱腐蝕后基體的微觀組織,認為有Cr孔洞及貧Cr區的存在,說明含純Ni鍍層合金在FLiNaK鹽中長期浸泡,合金中的Cr可能穿過Ni層擴散到熔鹽中。進一步研究表明孔洞的形成與貧Cr區的寬度與鍍層厚度有關。在更換基體材料為Incoloy-800H合金后,同樣在表面電鍍Ni層,然后在熔融氟化鹽中浸泡,Ni鍍層的存在的確提高了Incoloy-800H合金耐氟化鹽腐蝕的能力,但Cr從合金中通過鍍Ni層擴散到熔鹽中的現象還是存在。因此Olson等[9]認為,對于Ni基合金而言,Cr是最易發生選擇性溶解的組元,且合金腐蝕失重與Cr含量成正比。鄭俊義等[33]研究了Inconel 600、Hastelloy X、Hastelloy C276三種鎳基高溫合金在750 ℃熔融FLiNaK中的熱腐蝕行為,表明鎳基合金在熔融氟化物中的熱腐蝕主要為合金元素Cr的優先溶解,同時合金中的碳化物Mo2C的形成有助于提高鎳基合金抗熔融氟化物熱腐蝕性能。因此,低Cr含量的鎳基合金通常被認為具有較好的抗熔融氟化物腐蝕性能[34]。熔鹽堆用候選結構材料中,Hastelloy B (29%Mo,5%Fe,其余Ni) 合金存在一些缺點:較高的Mo含量導致材料具有較差的可鍛性、在 650~815 ℃的中間溫度存在脆性及較低的Cr含量使其抗高溫氧化性能差[35]。以Hastelloy N合金 (主要成分為Ni-7Cr-16Mo-5Fe) 為代表的含Mo低Cr鎳基合金通常被認為具有較好的抗氟化物腐蝕性能,但長期運行時活性元素選擇性熱腐蝕導致該類合金仍無法避免形成貧Cr區和孔洞[5,32]。因此,很有必要發展新型的抗氟化物高溫熱腐蝕材料或涂層技術。

2.2 陶瓷涂層

江東亮[36]認為陶瓷材料是滿足第四代核能技術且在高溫 (~1000 ℃) 條件下能長期工作的唯一候選材料。但陶瓷材料質地脆,用作結構材料力學性能欠佳。在合金表面制備陶瓷涂層,在滿足結構材料剛性需求的同時,可以提升結構材料的耐磨、耐高溫和耐蝕等性能。

2.2.1 氧化物涂層

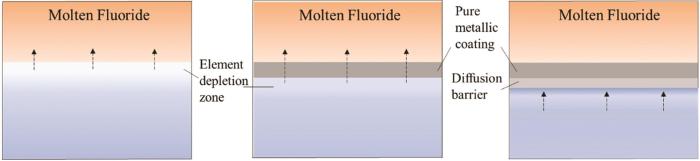

在許多高溫工業環境中,材料的抗熱腐蝕性能主要依賴于其表面形成的保護性氧化物膜,如Al2O3、Cr2O3和SiO2等。但是在熔融氟化物鹽中,這些金屬氧化物在熱力學上不穩定,將轉變成具有更低Gibbs自由能的金屬氟化物,并溶于熔融氟化鹽中[37],迅速喪失保護性能。因此,傳統的基于形成保護性氧化物膜的抗熱腐蝕材料或涂層設計理念難以直接應用于熔融氟化物鹽體系中,而更多是以擴散障的形式應用。擴散障是指在鍍層和基體表面之間添加一夾層,利用元素在夾層中擴散速率低于鍍層的性質來保護基體,延長其使用壽命。無保護層、金屬鍍層和含擴散障的保護層長期工作效果如圖2所示。由于活性溶解元素在高溫下有較強向表面擴散的驅動力,在沒有保護層和只有金屬鍍層的情況下,長期服役后在基體近表面處形成元素匱乏區,被熱腐蝕后的材料各項性能降低;含有擴散障涂層體系在長期服役后活性元素在近表面匯集,只有少量元素向外擴散,能較好的保留材料原本各項性能。

圖2 不同保護層下材料長期在氟化鹽浸泡后活性元素分布圖[37]

文獻[38]表明,Cr在純Ni層中的擴散速率是在Cr2O3層中擴散速率的4倍。Olson等設計了Cr2O3擴散障[32],經測試,擴散障的存在能有效阻擋Cr從合金中溶解到熔融的氟化物鹽中。Xu等[39]以310不銹鋼 (25%Cr) 為基底,打磨后在表面冷噴涂一層Ni (O),在石英管封裝后在氬氣氛圍下900 ℃退火處理8 h,最后在基體表面熱生長形成Cr2O3擴散障。此外,在304不銹鋼表面冷噴涂NiCoCrAlY層,Ni (O) 層和Ni層,隨后對冷噴涂體系在800~1000 ℃的范圍內進行退火處理,在NiCoCrAlY層和Ni (O) 層之間形成Al2O3擴散障[40],分別在750和900 ℃進行100 h的涂層阻擴散性能測試。結果表明,兩種氧化物擴散障在退火過程中變化不大,均能有效阻擋Fe和Cr從基底向Ni層擴散。雖氧化物擴散障在熔融氟鹽中的穩定性并未進行測試,但表面金屬鍍層若有破損,氧化物的迅速溶解是可以預見的,屆時基體將暴露在熔融氟鹽中,因此金屬氧化物難以應用于熔融氟化物鹽體系。

2.2.2 碳化物涂層

一些金屬碳化物、氮化物 (如TiC[41]、Cr3C2[42]、TiN[43]、AlN[44]、CrN[45]) 在高溫環境下 (1000~1100 ℃) 具有良好的耐磨、耐腐蝕、抗氧化性能,其中一部分也可在熔融氟化鹽中制備,說明其在熔融氟化鹽中具有一定的熱力學穩定性。Brupbacher等[46]利用等離子噴涂和冷噴涂兩種方法在Haynes 230合金表面制備Cr涂層,隨后在管式爐內用流動的1000 ℃甲烷對噴涂的Cr涂層進行碳化處理12 h,兩種噴涂方式所得Cr涂層均成功轉化為Cr3C2涂層。然而,這種方法制備的Cr3C2涂層的形貌與Cr涂層的初始孔隙率有很大的關聯,涂層結構不夠致密導致其不利于防止FLiNaK的腐蝕。Su等[47]用HT250鋼在900 ℃熔融氟化鹽中熱擴散8 h,在表面制備碳化鉻涂層。通過XRD和SEM-EDX表征,測定了納米壓痕硬度和維氏硬度。結果表明,在HT250鋼表面有一層3~5 μm厚的碳化鉻涂層和一層約10 μm厚的過渡層,碳化鉻涂層由Cr23C6和Cr7C3組成。經測試,ZrC[48]的耐蝕性能不佳,ZrC會選擇性地腐蝕,并且在1100~1400 ℃會發生劇烈氧化。He等[49]通過化學氣相沉在核石墨 (NG) 表面制備SiC涂層,經測試連續致密的SiC涂層可以阻擋熔融氟化物鹽向內滲透。

碳化物在熔融氟化鹽中有出色的耐蝕能力,但有文獻表明熔鹽中存在的氧化性雜質 (如H2O、溶解氧) 會使碳化物轉化為氧化物,隨后涂層失效。此外,結構材料的熱腐蝕產物溶于氟化鹽中也有可能加速碳化物涂層的熱腐蝕。

2.2.3 氮化物涂層

Zhu等[50]用激光電鍍技術在Hastelloy N合金表面制備了AlN涂層。在900℃的FLiNaK熱腐蝕實驗中,無涂層的 Hastelloy N合金出現了典型的晶間腐蝕;而有AlN涂層的Hastelloy N合金,涂層變薄,交界處有元素遷移,基底未受到嚴重熱腐蝕,表明AlN涂層顯著提高了Hastelloy N合金的抗熱腐蝕能力。Wang用多弧離子鍍在GH3535合金表面制備了AlN[51]、CrN[52]、TiN[43]涂層,然后在氮化物表面鍍Ni,形成氮化物陶瓷擴散障體系。體系熱處理后CrN、TiN擴散障與Ni層間有部分開裂的現象,但與基體間結合良好,AlN則因Ni的內滲沒有開裂的現象。3種涂層體系在700 ℃熔融FLiNaK中浸泡100 h后,與Ni/GH3535合金體系相比Cr、Mo的外擴散均能被有效阻擋,顯著提升了鎳基合金在FLiNaK中的耐蝕性能。

2.2.4 其他涂層

李曉麗[53]對GH3535高溫合金添加稀土Y進行改性,結果表明添加適量的Y元素可以在合金近表面形成連續致密的YF3層,提高了GH3535合金的抗熱腐蝕性能,過量添加則會加劇合金的熱腐蝕[54]。Wang等[55]在1073K的熔融NaCl-KCl-NaF-K2SiF6鹽中,通過改變電流參數可以在Mo基體上制備出MoSi2涂層或MoSi2/Si復合涂層。當電流密度小于100 mA·cm-2時,涂層致密,且與基體發生冶金結合,結合力良好。但文章中并未涉及涂層的防熱腐蝕性能。

3 總結與展望

熔融氟化鹽中結構材料防腐是熔鹽反應堆發展需要解決的關鍵問題,國內外學者已經進行了大量的工作,闡明了熔融氟化鹽中材料腐蝕的機制,設計出了具有良好耐蝕性能的合金材料,并在其表面制備防護涂層及擴散障,進一步提升了材料的耐蝕性。但與實際應用的要求仍有較大的差距,還需要進一步提升材料性能,特別是大幅度延長服役壽命。此外,目前材料的熱腐蝕測試主要是在靜態的熔融氟化鹽之中進行,該種條件與實際熔鹽反應堆中流動熔鹽的工況有差異;且隨著核燃料加入到熔融氟化鹽之中,對材料的防腐性能有更大的挑戰,這些都有待進一步研究和探討。

參考文獻

1 Rosenthal M W, Kasten P R, Briggs R B. Molten-salt reactors-history, status, and potential [J]. Nucl. Appl. Technol., 1970, 8: 107

2 Qiu S Z, Zhang D L, Su G H, et al. Research on inherent safety and relative key issues of a molten salt reactor [J]. Atomic Energy Sci. Techol., 2009, 43(suppl.1): 64

2 秋穗正, 張大林, 蘇光輝等. 新概念熔鹽堆的固有安全性及相關關鍵問題研究 [J]. 原子能科學技術, 2009, 43(): 64

3 Jiang M H, Xu H J, Dai Z M. Advanced fission energy program-TMSR nuclear energy system [J]. Bull. Chin. Acad. Sci., 2012, 27: 366

3 江綿恒, 徐洪杰, 戴志敏. 未來先進核裂變能—TMSR核能系統 [J]. 中國科學院院刊, 2012, 27: 366

4 Xie W C. China's molten salt reactor technology is at the international advanced level [N]. China Electric Power News, 2015-10-17

4 謝文川. 我國熔鹽堆技術處于國際先進水平 [N]. 中國電力報, 2015-10-17

5 You B J. Study on corrosion behavior of nickel-based alloys in FLiNaK molten salt [D]. Beijing: Tsinghua University, 2010

5 游柏堅. 鎳基合金于FLiNaK融鹽之腐蝕行為研究 [D]. 北京: 清華大學, 2010

6 MacPherson H G. The molten salt reactor adventure [J]. Nucl. Sci. Eng., 1985, 90: 374

7 Holcomb D E, Cetiner S M, Flanagan G F, et al. An analysis of testing requirements for fluoride salt cooled high temperature reactor components [R]. Oak Ridge, Tennessee: ORNL, 2009

8 Cottrell W B, Crabtree T E, Davis A L, et al. Disassembly and postoperative examination of the aircraft reactor experiment [R]. Oak Ridge, Tennessee: ORNL, 1958

9 Olson L C, Ambrosek J W, Sridharan K, et al. Materials corrosion in molten LiF-NaF-KF salt [J]. J. Fluorine Chem., 2009, 130: 67

10 Patel N S, Pavlík V, Kubíková B, et al. Corrosion behaviour of Ni-based superalloys in molten FLiNaK salts [J]. Corros. Eng., Sci. Technol., 2019, 54: 46

11 Ye X X, Ai H, Guo Z, et al. The high-temperature corrosion of Hastelloy N alloy (UNS N10003) in molten fluoride salts analysed by STXM, XAS, XRD, SEM, EPMA, TEM/EDS [J]. Corros. Sci., 2016, 106: 249

12 Ding X B, Sun H, Yu G J, et al. Corrosion behavior of Hastelloy N and 316L stainless steel in molten LiF-NaF-KF [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 543

12 丁祥彬, 孫華, 俞國軍等. Hastelloy N合金和316L不銹鋼在LiF-NaF-KF熔鹽中的腐蝕行為研究 [J]. 中國腐蝕與防護學報, 2015, 35: 543

13 Kok D J. The effect of FLiNaK molten salt corrosion on the hardness of hastelloy N [J]. ELAIA, 2019, 2: 9

14 Ouyang F Y, Chang C H, You B C, et al. Effect of moisture on corrosion of Ni-based alloys in molten alkali fluoride FLiNaK salt environments [J]. J. Nucl. Mater., 2013, 437: 201

15 Wang Y L, Wang Q, Liu H J, et al. Effects of the oxidants H2O and CrF3 on the corrosion of pure metals in molten (Li,Na,K) F [J]. Corros. Sci., 2016, 103: 268

16 Doniger W H, Falconer C, Elbakhshwan M, et al. Investigation of impurity driven corrosion behavior in molten 2LiF-BeF2 salt [J]. Corros. Sci., 2020, 174: 108823

17 Qin Y Q, Zuo Y, Shen M. Corrosion inhibition of 316L stainless steel in FLiNaK-CrF3/CrF2 redox buffering molten salt system [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 182

17 秦越強, 左勇, 申淼. FLiNaK-CrF3/CrF2氧化還原緩沖熔鹽體系對316L不銹鋼耐蝕性能的影響 [J]. 中國腐蝕與防護學報, 2020, 40: 182

18 Liu Q, Leng B, Qiu J, et al. Effect of graphite particles in molten LiF-NaF-KF eutectic salt on corrosion behaviour of GH3535 alloy [J]. Corros. Sci., 2020, 168: 108581

19 Liu Q, Sun H, Yin H Q, et al. Corrosion behaviour of 316H stainless steel in molten FLiNaK eutectic salt containing graphite particles [J]. Corros. Sci., 2019, 160: 108174

20 Xu Y X, Wang Y L, Zeng C L. Electrochemical studies of the corrosion of pure Fe, Ni and Cr in molten (Li, Na, K) F [J]. High Temp. Mater. Proc., 2014, 33: 269

21 Sun H, Ding X B, Ai H, et al. Interaction mechanisms of a Hastelloy N-316L stainless steel couple in molten LiF-NaF-KF salt [J]. Corros. Sci., 2020, 164: 108317

22 Zuo Y, Qin Y Q, Shen M, et al. Effect of Cr2+/Cr3+ on galvanic corrosion inhibition of dissimilar metallic materials in 46.5%LiF-11.5%NaF-42.0%KF molten salts system [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 341

22 左勇, 秦越強, 申淼等. Cr2+/Cr3+對FLiNaK熔鹽體系電偶腐蝕抑制行為及機理研究 [J]. 中國腐蝕與防護學報, 2021, 41: 341

23 Qiu J, Wu A J, Li Y H, et al. Galvanic corrosion of Type 316L stainless steel and Graphite in molten fluoride salt [J]. Corros. Sci., 2020, 170: 108677

24 Koger J W. Effect of FeF2 addition on mass transfer in a Hastelloy N-LiF-BeF2-UF4 thermal convection loop system [R]. Oak Ridge, Tennessee: ORNL, 1972

25 Wang Y L, Zeng C L, Li W H. The influence of temperature gradient on the corrosion of materials in molten fluorides [J]. Corros. Sci., 2018, 136: 180

26 Liu Y H, Yang C, Wang X J, et al. Coating technique on structural materials of molten salt reactor [J]. Chin. J. Rare Met., 2016, 40: 908

26 劉艷紅, 楊超, 王曉婧等. 熔鹽堆結構材料的涂層技術研究 [J]. 稀有金屬, 2016, 40: 908

27 Sawant S S, Gajbhiye B D, Tyagi S, et al. High temperature corrosion studies in molten salt using salt purification and alloy coating [J]. Indian Chem. Eng., 2017, 59: 242

28 Cheng W J, Sellers R S, Anderson M H, et al. Zirconium effect on the corrosion behavior of 316L stainless steel alloy and hastelloy-N superalloy in molten fluoride salt [J]. Nucl. Technol., 2013, 183: 248

29 Zhu H M, Li B C, Chen M H, et al. Improvement of corrosion resistance of hastelloy-N alloy in LiF-NaF-KF molten salt by laser cladding pure metallic coatings [J]. Coatings, 2018, 8: 322

30 Morell-Pacheco A, Kim H, Wang T Y, et al. Ni coating on 316L stainless steel using cage plasma treatment: Feasibility and swelling studies [J]. J. Nucl. Mater., 2020, 540: 152385

31 Zhang Y C, Liu Y H, Zhou Z J, et al. Research on protective coating on inner surface of alloy tube [J]. IOP Conf. Ser.: Mater. Sci. Eng., 2017, 230: 012018

32 Olson L, Sridharan K, Anderson M, et al. Nickel-plating for active metal dissolution resistance in molten fluoride salts [J]. J. Nucl. Mater., 2011, 411: 51

33 Zheng J Y, Yu X H, Liu M, et al. SR X-ray analysis of Ni-based alloys corroded in molten fluoride salt [J]. Nucl. Tech., 2011, 34: 336

33 鄭俊義, 余笑寒, 劉敏等. 鎳基合金受熔融氟化鹽腐蝕的同步輻射XRF分析 [J]. 核技術, 2011, 34: 336

34 Zhu H L, Holmes R, Hanley T, et al. High-temperature corrosion of helium ion-irradiated Ni-based alloy in fluoride molten salt [J]. Corros. Sci., 2015, 91: 1

35 Briggs R B. Molten-salt reactor program semiannual progress report for period ending January 31, 1964 [R]. Oak Ridge, Tennessee: ORNL, 1964

36 Jiang D L. Recent research progress of high performance ceramics [J]. Mater. China, 2009, 28(12): 26

36 江東亮. 高性能陶瓷的研究進展 [J]. 中國材料進展, 2009, 28(12): 26

37 Liu T, Dong J S, Xie G, et al. Corrosion behavior of GH3535 superalloy in FLiNaK molten salt [J]. Acta Metall. Sin., 2015, 51: 1059

37 劉濤, 董加勝, 謝光等. GH3535合金在FLiNaK熔鹽中的腐蝕行為 [J]. 金屬學報, 2015, 51: 1059

38 Sabioni A C S, Huntz A M, Silva F, et al. Diffusion of iron in Cr2O3: polycrystals and thin films [J]. Mater. Sci. Eng., 2005, 392A: 254

39 Xu Y X, Luo X T, Li C X, et al. Formation of Cr2O3 diffusion barrier between Cr-contained stainless steel and cold-sprayed Ni coatings at high temperature [J]. J. Therm. Spray Technol., 2016, 25: 526

40 Xu Y X, Chirol M, Li C J, et al. Formation of Al2O3 diffusion barrier in cold-sprayed NiCoCrAlY/Ni multi-layered coatings on 304SS substrate [J]. Surf. Coat. Technol., 2016, 307: 603

41 Cai Y, Li J P, Lu F, et al. Structure and antioxidation behavior of TiC diffusion barrier prepared by arc ion plating [J]. Vacuum, 2010, 47(5): 5

41 蔡妍, 李建平, 陸峰等. 電弧離子鍍TiC擴散障結構及抗高溫氧化性能研究 [J]. 真空, 2010, 47(5): 5

42 Lima C R C, Cinca N, Guilemany J M. Study of the high temperature oxidation performance of thermal barrier coatings with HVOF sprayed bond coat and incorporating a PVD ceramic interlayer [J]. Ceram. Int., 2012, 38: 6423

43 Wang C X, Chen W, Chen M H, et al. Effect of TiN diffusion barrier on elements interdiffusion behavior of Ni/GH3535 system in LiF-NaF-KF molten salt at 700 ℃ [J]. J. Mater. Sci. Technol., 2020, 45: 125

44 Watanabe T, Kondo M, Nagasaka T, et al. Corrosion characteristic of AlN, Y2O3, Er2O3 and Al2O3 in Flinak for molten salt blanket system [J]. J. Plasma Fusion Res. Ser., 2010, 9: 342

45 Du H L, Datta P K, Griffin D, et al. Oxidation and sulfidation behavior of AlTiN-coated Ti-46.7Al-1.9W-0.5Si intermetallic with CrN and NbN diffusion barriers at 850°C [J]. Oxid. Met., 2003, 60: 29

46 Brupbacher M C, Zhang D J, Buchta W M, et al. Synthesis and characterization of binder-free Cr3C2 coatings on nickel-based alloys for molten fluoride salt corrosion resistance [J]. J. Nucl. Mater., 2015, 461: 215

47 Su X Z, Zhao S F, Hou J, et al. Formation of chromium carbide coatings on HT250 steel by thermal diffusion processes in fluoride molten salt bath [J]. Vacuum, 2018, 155: 219

48 Wang Y, Tang Z F, Fu Y, et al. Corrosion behavior of ZrC-SiC composite ceramics in LiF-NaF-KF molten salt at high temperatures [J]. Ceram. Int., 2015, 41: 12996

49 He X J, Song J L, Tan J, et al. SiC coating: an alternative for the protection of nuclear graphite from liquid fluoride salt [J]. J. Nucl. Mater., 2014, 448: 1

50 Zhu H M, Li B C, Chen M H, et al. AlN coatings on Hastelloy-N alloy offering superior corrosion resistance in LiF-KF-NaF molten salt [J]. J. Fluorine Chem., 2018, 213: 80

51 Wang C X. Study on diffusion barriers against interdiffusion of Ni/GH3535 system in molten fluoride envionment [D]. Hefei: University of Science and Technology of China, 2020

51 王成旭. 熔融氟鹽環境中Ni/GH3535體系的擴散障設計研究 [D]. 合肥: 中國科學技術大學, 2020

52 Wang C X, Chen W, Chen M H, et al. Corrosion behavior and elements interdiffusion between a Ni coating and GH3535 alloy with and without a CrN barrier in molten fluoride salts [J]. J. Nucl. Mater., 2019, 514: 348

53 Li X L. The effects of yttrium on microstructure and high-temperature corrosion resistance of GH3535 superalloy [D]. Shanghai: Graduate School of Chinese Academy of Sciences (Shanghai Institute of Applied Physics), 2015

53 李曉麗. 稀土Y對GH3535高溫合金微觀結構和抗高溫腐蝕性能的影響 [D]. 上海: 中國科學院研究生院 (上海應用物理研究所), 2015

54 Li X L, He S M, Zhou X T, et al. High-temperature corrosion behavior of Ni-16Mo-7Cr-4Fe superalloy containing yttrium in molten LiF-NaF-KF salt [J]. J. Nucl. Mater., 2015, 464: 342

55 Wang Q, Zhang L, Zhai L L, et al. In-situ synthesis of silicide coatings on molybdenum substrates by electrodeposition in chloride-fluoride molten salts [J]. Int. J. Refract. Met. Hard Mater., 2019, 82: 340

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414