7N01鋁合金具有比強度高、密度低的優點,在高速列車制造業的車體輕量化中得到廣泛應用。7N01鋁合金時效過程中析出物的析出順序依次為過飽和固溶體、GP區、η‘相和η相。在國內目前的高速列車車體生產中,常采用鎢極惰性氣體保護焊(TIG)、熔化極惰性氣體保護焊(MIG)、激光焊(LW)和攪拌摩擦焊(FSW)等焊接方法對7N01鋁合金進行焊接。MIG因具有操作相對簡單、成本低的優點,被廣泛用于不同尺寸結構的焊接中。

對于高強度鋁合金,其焊接接頭的疲勞行為和疲勞裂紋萌生、擴展等微觀機理成為近年來的研究熱點。目前,國內已有許多學者對7N01鋁合金焊接接頭的疲勞性能進行了研究,但大多數研究都集中于薄板及中薄板(厚度t小于6mm) ,關于中等厚度(6mm<t<40mm)7N01鋁合金焊接接頭疲勞性能的研究較少。國內外高速列車承力構件大都采用7XXX系鋁合金來制造,且會用到中等厚度的7N01鋁合金。關于鋁合金焊接接頭疲勞損傷的研究,大多集中于裂紋起源階段,對于裂紋擴展階段二次微裂紋的成因對整體疲勞性能影響的研究較少。來自上海工程技術大學材料工程學院的范聰、楊尚磊等人在7N01鋁合金MIG焊接參數研究的基礎上,對12mm厚的7N01-T5鋁合金板進行焊接,觀測其焊接接頭的顯微組織,再對MIG焊接接頭進行拉伸及疲勞測試,結果可為中厚7N01鋁合金中厚板MIG焊接接頭的疲勞性能研究提供試驗依據及參考。

Part 01

試驗材料與試驗方法

1.1 試驗材料

母材為12mm厚的7N01-T5鋁合金板。焊絲選用的是直徑為1.6mm 的ER5356鋁合金,該焊絲的主要成分為鎂元素。

1.2 試驗方法

圖1 焊接試驗過程示意

焊接試驗過程如圖1所示,焊接試樣為兩塊12mm厚的7N01鋁合金板,采用MIG以X形坡口的對接方式焊接,單邊角度為35°。焊接工藝參數如表1所示,為保證焊接質量,進行焊接時環境的相對濕度小于70%,焊前去除板材表面油污和氧化膜。

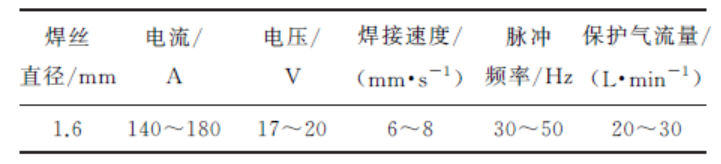

表1 焊接工藝參數

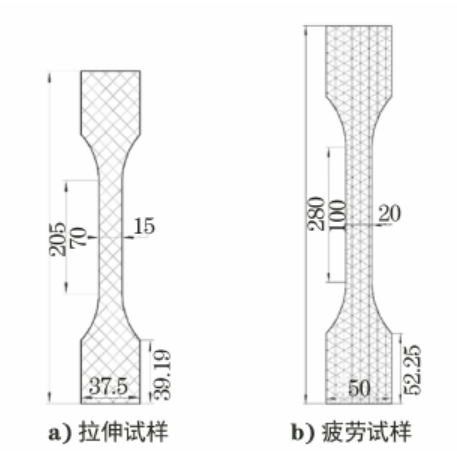

采用線切割的方式從焊接接頭中截取金相試樣,先對試樣進行打磨,隨后使用拋光機進行拋光,直至表面光滑,最后使用Keller試劑腐蝕試樣表面,使用超景深顯微鏡觀察焊接接頭顯微組織。根據標準GB/T 2651—2008 《焊接接頭拉伸試驗方法》和GB/T 24176—2009 《金屬材料疲勞試驗數據統計方案與分析方法》對焊接接頭進行拉伸和疲勞試驗,拉伸及疲勞試驗試樣尺寸示意如圖2所示。

圖2 拉伸及疲勞試驗試樣尺寸示意

所有拉伸及疲勞試驗均在溫度為23℃,相對濕度為40%的環境下,采用伺服液壓萬能試驗機進行試驗,其中拉伸試驗以0.1kN/s的加載速率進行3次試驗,結果取平均值,疲勞試驗施加拉-拉正弦波形載荷,頻率為140Hz,應力比為0.1。

拉伸及疲勞試驗結束后,立即在干燥環境下采用掃描電子顯微鏡(SEM)觀察疲勞斷口,避免斷口氧化帶來的影響。

Part 02

試驗結果與討論

2.1 7N01鋁合金顯微組織形貌

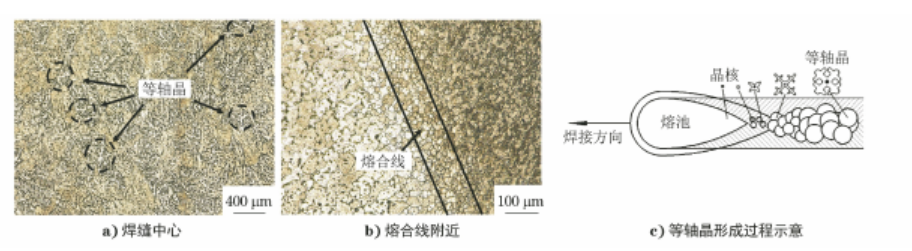

焊縫中心、熔合區顯微組織形貌和等軸晶形成過程示意如圖3所示,焊縫中心金屬主要由ER5356填充材料熔化而成,形成了粗大的等軸狀組織,呈雪花狀。等軸晶的存在說明在焊縫中心發生了自由結晶。焊縫中心的溫度梯度小,受邊緣散熱條件的影響較小,液相中能形成較寬的成分過冷區,在隨后的冷卻過程中,新生成的晶粒能夠自由生長,從而呈現等軸狀。

圖3 焊縫中心、熔合區顯微組織形貌和等軸晶形成過程示意

由圖3b)可知,靠近焊縫邊緣有一條很窄的熔合線,其中分布著許多細小的組織。焊縫邊緣近熔合線的焊縫組織為取向明顯的柱狀晶,這是因為液態金屬依附于金屬間化合物的表面形核,析出與母材未熔化晶粒取向相同的柱狀晶。在熔合線的左側可以發現存在明顯的聯生結晶現象。

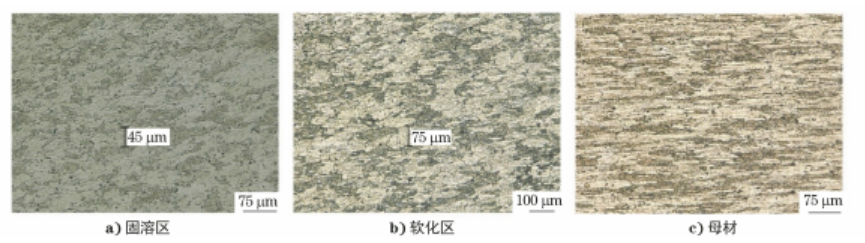

圖4 焊接熱影響區及母材的微觀形貌

圖4為焊接熱影響區及母材的微觀形貌。由圖4a)可知,靠近焊縫部位的固溶區組織的晶粒尺寸細小,約為45μm。在焊接熱源作用下,位于焊縫的熱影響區內的鎂、鋅元素固溶到鋁基體中,并在隨后的快速冷卻過程中形成過飽和固溶體,鎂、鋅元素在鋁基固溶體的一定結晶面上偏聚并有序化,從而形成固溶區。軟化區內晶粒尺寸粗大,約為75μm。圖4c)為接頭母材的顯微組織,母材組織為細長的軋制態晶粒,沿著軋制方向伸長。

2.2 7N01鋁合金MIG焊接接頭拉伸性能分析

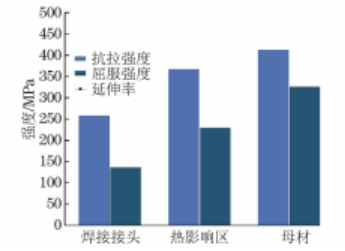

焊接接頭、熱影響區和母材的拉伸試驗結果如圖5所示。由圖5可知,焊接接頭的抗拉強度遠低于母材的抗拉強度,焊接接頭的抗拉強度為259MPa,屈服強度為137MPa,延伸率為11.4%,接頭塑性較好。

圖5 焊接接頭、熱影響區和母材的拉伸試驗結果

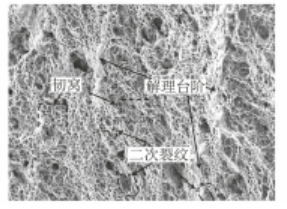

圖6為焊接接頭拉伸斷口微觀形貌,從圖中可以觀察到大量形狀較為規則,形貌差別不大的韌窩,這些韌窩的尺寸約為10μm,為標準的等軸韌窩。焊接接頭在拉伸正應力下,試樣總變形與局部區域變形的不一致使材料內部分離形成顯微孔洞,并在正應力的作用下逐漸長大。在隨后的拉伸過程中,顯微孔洞受到橫向的剪切應力并發生滑移,相鄰孔洞之間的基體橫截面積不斷縮小,出現頸縮現象,最后斷開使得孔洞相連。當越來越多的孔洞彼此相連后,試樣便發生斷裂。

圖6 焊接接頭拉伸斷口微觀形貌

在圖6中還可以觀察到一些二次裂紋,這些二次裂紋的萌生位置集中在斷口的解理臺階處,由于拉應力的大部分能量都提供給主裂紋擴展,因此這些二次裂紋在萌生之后沒有擴展。由圖6可知,接頭斷口分布著大量的韌窩,其中還摻雜著部分解理臺階和二次裂紋,解理臺階為脆性斷裂的典型特征,由此可以判斷7N01鋁合金MIG焊接接頭的拉伸斷裂形式為韌窩為主的韌性斷裂和兼有少量脆性斷裂的韌脆混合形式。

2.3 7N01鋁合金MIG焊接接頭疲勞性能分析

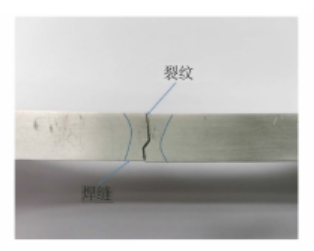

圖7 焊接接頭疲勞試驗斷裂截面宏觀形貌

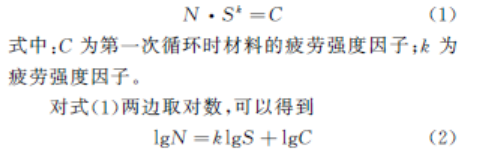

圖7為焊接接頭疲勞試驗斷裂截面宏觀形貌。由圖7可知,裂紋位于焊縫區域,說明焊縫為接頭的最薄弱處,這與硬度試驗結果相符。疲勞壽命N與應力幅S之間的聯系,可用式(1)來表達。

圖8 母材和焊接接頭的應力幅-疲勞壽命擬合曲線

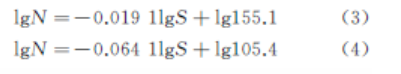

根據得到的疲勞試驗數據,利用ORIGIN軟件對疲勞試驗數據進行擬合,擬合曲線如圖8所示,所得曲線對應的擬合公式分別如式(3)和式(4)所示。

由圖8可知,隨著應力幅的降低,7N01鋁合金母材及焊接接頭的疲勞壽命明顯增加。母材的k值小于焊接接頭的,這說明隨著應力幅的增加,焊接接頭疲勞壽命下降得更快。

圖9 7N01鋁合金焊接接頭疲勞斷口微觀形貌

圖9為7N01鋁合金焊接接頭疲勞斷口的微觀形貌。由圖9a)可知,接頭裂紋源區無明顯導致裂紋萌生的缺陷,根據其放射性條紋可以推斷,疲勞裂紋萌生于表面處,并向內部擴展。在試樣斷口表面有很多較為平坦的準解理面,小平面之間以撕裂方式相接,因此判斷接頭的斷裂方式以準解理斷裂為主。

從圖9可以觀察到疲勞條帶表面光滑且相互平行,疲勞條帶間分布著較多二次相和微裂紋,二次相形貌呈白色顆粒狀,直徑約為2.5μm。對圖9c)中的二次相進行能譜分析,結果表明該相為含Fe相。LIN等認為含Fe相為硬脆易碎相,在疲勞裂紋擴展過程中易發生破碎,從而誘發微裂紋的萌生,微裂紋會增大疲勞裂紋的擴展速率,從而縮短試樣的疲勞壽命。圖9d)為瞬斷區的微觀形貌,可以清晰地觀察到大小不一的等軸韌窩。韌窩底部存在二次相,這些二次相是產生韌窩的主要原因。

2.4 疲勞裂紋穩定擴展區微裂紋萌生及擴展分析

疲勞條帶間圍繞二次相的微裂紋形貌如圖10所示,該微裂紋的長度約為2μm。根據圖中單個疲勞條帶的寬度和式(5)可以推斷出疲勞裂紋擴展速率。

圖10 疲勞條帶間圍繞二次相的微裂紋形貌

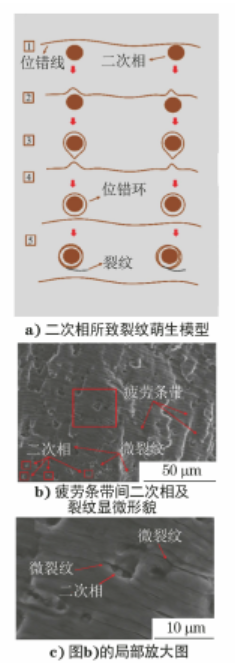

在循環載荷的作用下,二次相對位錯運動具有一定的釘扎作用,當釘扎作用超過一定范圍時,二次相與周圍基體產生裂紋。

圖11 二次相所致裂紋的萌生機理

二次相所致裂紋的萌生機理如圖11所示。在第一階段,位錯線在循環載荷的作用下不斷運動;在第二階段,由于二次相對位錯運動的釘扎作用,位錯線遇到二次相時發生部分彎曲;在第三階段,位錯線與二次相剛開始接觸時,位錯線在二次相周圍僅發生部分變形。隨著循環載荷的加載,位錯線發生劇烈彎曲,最后位錯線在二次相周圍首尾相接,形成一個包圍二次相的位錯環。

Part 03

結論

(1) 中厚板7N01鋁合金MIG焊接接頭焊縫區的顯微組織以等軸晶為主;熔合區的顯微組織為取向明顯的柱狀晶;熱影響區晶粒尺寸較為粗大,形貌與母材軋制態組織相似。

(2) 12mm厚7N01鋁合金MIG焊接接頭、熱影響區及母材的抗拉強度分別為259,356,402MPa。其中接頭的延伸率為11.4%,塑性較好。通過拉伸斷口分析可以判斷接頭拉伸斷裂形式為韌脆混合形式。

(3) 通過對疲勞試驗擬合曲線的分析,發現隨著應力幅的降低,中厚板7N01鋁合金母材及焊接接頭的疲勞壽命明顯增加,隨著應力幅的增加,焊接接頭疲勞壽命下降得更快。

(4) 微裂紋會加速疲勞裂紋的擴展。在疲勞斷口的裂紋穩定擴展區,疲勞條帶間存在二次相,進而提出了因二次相導致的微裂紋萌生模型。當位錯環聚集所引起的應力超過一定范圍時,會在二次相與材料基體交接的應力集中處產生微裂紋。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7966

腐蝕與“海上絲綢之路”

點擊數:6355