新型高性能金屬基復合材料在遠海資源開發與利用、島礁建設過程中有著十分重要的戰略地位。銅基復合材料因其高強、優越的耐腐蝕及耐微生物污損等優點,具有良好的應用前景。銅基復合材料的力學性能主要取決于增強相與Cu 的界面結合強度以及增強相的構型分布特征等[1, 2]。石墨烯具有優異的本征力學性能和功能特性,同時具有良好的分布構型可設計性,使得石墨烯成為提升銅基復合材料綜合性能、擴展其應用領域的理想納米增強相[3,4]。Hwang 等[5]利用“分子級混合”方法制備分散性好、界面結合緊密的還原氧化石墨烯增強銅基復合材料,石墨烯含量為2.5% (體積分數,下同)時,復合材料的屈服強度和Young's 模量分別較純Cu 提升了80%和30%,同時兼具良好的導電導熱性。Cao 等[6]利用化學氣相沉積法在Cu 粉表面生長二維石墨烯,并結合片狀粉末冶金工藝制備了仿貝殼狀的疊層石墨烯/銅復合材料,當石墨烯含量為1.6%和2.5%時,該復合材料的抗拉強度分別較純Cu 提高了40%和73%,同時保持較好的電導率。Chu 等[7]制備了高含量(35%)的疊層結構石墨烯/銅復合材料,其沿石墨烯片層取向分布方向上的熱導率最高可達525 W/mK,較純銅提高50%。Zhang 等[8]研發了同時具有高強韌性和高導電導熱性能的三維石墨烯/銅結構功能一體化復合材料。經組織優化后,石墨烯含量為0.37%的銅基復合材料的強度、導電、導熱性能較純銅基體分別提升58%、2.6%和9.3%,具有極佳的綜合性能。石墨烯/Cu 復合材料具有優異的熱學、電學、力學性能和耐腐蝕和海洋防污性能,未來有望用于電子電工、熱交換器等領域。

海洋環境(主要包括海洋大氣、海水)中的Cl?是引起鈍性金屬局部腐蝕的關鍵因素[9, 10],石墨烯及其衍生物為金屬材料的抗Cl?腐蝕注入了新的活力[11~14]。Kirkland 等[15]和Dong 等[16]發現在Ni 和Cu 表面化學氣相沉積一層石墨烯后,腐蝕電流密度至少降低了一個數量級。此外,石墨烯還可作為有機涂層的添加劑增加涂層阻隔H2O 和腐蝕性離子的能力[17~20]。Jin 等[21]的研究證實,由于石墨烯對Cu 基體的保護作用,通過石墨烯包覆微納Cu 片制備的疊層構型銅基復合材料耐鹽霧腐蝕能力最高提高約50%[7]。然而,將石墨烯直接與Cu 進行熱壓復合處理后所得材料的耐蝕性和耐蝕機理尚鮮見報道。特別是石墨烯增強相的加入是否會增加微電偶效應,導致材料的耐蝕性降低?復合材料在海洋環境中的電極過程動力學是由什么控制的這些科學問題有待澄清。揭示新型復合材料在海洋環境中的腐蝕機制對于優化材料設計工藝以及開展防腐對策具有重要的指導意義。本工作制備了三維石墨烯/銅基復合材料,研究了熱壓和冷軋對復合材料耐蝕性能的影響機制,旨在為海洋工程用新材料的應用提供依據。

1 實驗方法

1.1 三維石墨烯-銅基復合材料制備和表征

將 0.16 g 蔗糖溶于乙醇-水混合溶液(20 mL/40 mL)中,攪拌30 min 得到均勻透明的溶液,加入24.0 g Cu粉并超聲20 min。在75 ℃下持續磁攪拌并加熱至溶液完全蒸發。在80 ℃溫度下干燥4 h 后,將制備得到的蔗糖前驅體/Cu 粉末轉移到CVD 石英管中加熱至800 ℃,在流動Ar 和H2 條件下保持退火10 min,然后將粉末快速冷卻至室溫,研磨得到類石墨烯納米片/銅(GLNs/Cu)復合粉末,其中GLNs 體積分數為0.37%。通過真空熱壓燒結工藝得到三維石墨烯納米片網絡/銅復合材料(記為3D-GLNN/Cu-HP)。在GO-HP 的基礎上對其進行熱軋處理,得到相對致密的3D-GLNN/Cu 復合材料(記為3D-GLNN/Cu-HR)。采用S4800 場發射掃描電子顯微鏡(SEM)和JEM- 2100F 場發射透射電子顯微鏡(TEM)觀察三維石墨烯在塊體復合材料中的分布及形貌特征,采用10%FeCl3/HCl 溶液對磨光、機械拋光后的試樣表面進行刻蝕處理,并用去離子水沖洗、干燥,采用VHX-2000C 光學顯微鏡(OM)觀察試樣顯微組織。采用MH-6L 顯微硬度計進行樣品的硬度測試。

1.2 電化學測試試樣制備

將制備的復合材料樣品線切割為1 cm × 1 cm × 0.5 cm 的塊體,試樣背面分別焊上銅導線,然后用環氧樹脂密封非工作面,裸露的工作電極面積為1 cm2。制備好的樣品先后采用800、1000、1500 號砂紙進行打磨,然后進行拋光處理,用酒精、蒸餾水沖洗并用吹風機吹干后放入干燥器中備用。

1.3 腐蝕和空蝕性能測試

電化學測試系統選用VersaSTAT 3F 工作站,采用三電極系統,工作電極為制備的Cu、3D-GLNN/Cu-HP和3D-GLNN/Cu-HR (Cu 作為對照樣品),參比電極為飽和甘汞電極,對電極為2 cm × 2 cm × 0.5 mm 的鉑片。測試介質為質量分數3.5%NaCl 溶液。將工作電極浸入NaCl 溶液中穩定0.5 h,待開路電位穩定后進行電化學測試。極化曲線的電位掃描速率為0.5 mV/s。電化學阻抗譜(EIS)測試在自腐蝕電位下進行,電位正弦波的幅值為10 mV,掃描頻率105~10-1 Hz,對數掃頻,每倍頻程5 個點。EIS 數據采用Orazem 課題組近期編制的Measurement Model Installer(version 1.4)軟件進行擬合[22]。

采用 XPQS-2500 型超聲波氣蝕試驗機進行抗空蝕能力測試,測試時工作電極距離超聲探頭距離為1mm,超聲波功率為750 W (30%),振幅為47 μm。控制實驗溫度始終在20~25℃,每個樣品空蝕時間均為4 h,測試介質為質量分數3.5%的NaCl 溶液。實驗結束后將試樣取出,用蒸餾水和酒精清洗后用吹風機吹干,稱重計算平均失重速率(mg·cm-2·h-1),并用VHX-2000C 超景深顯微鏡對其表面形貌進行觀察。

2 實驗結果

2.1 復合材料的結構表征

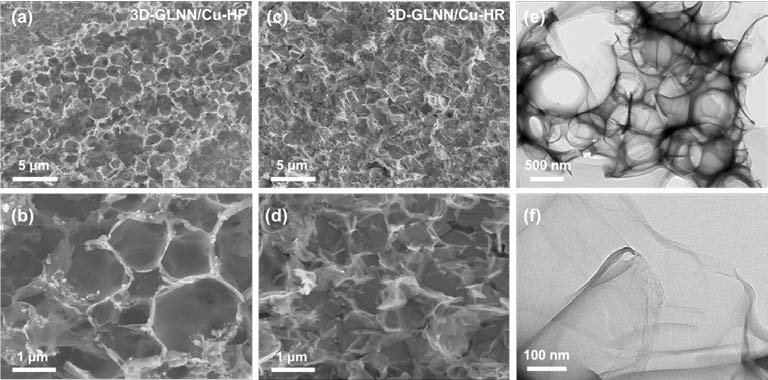

圖 1 為熱壓態和熱軋態三維石墨烯/Cu 復合材料中石墨烯網絡形貌的SEM 和TEM 表征結果。可見,熱壓燒結后塊體復合材料內部石墨烯呈現出完整的多孔網絡狀結構,網絡的孔徑尺寸范圍在0.5~2 μm, 與原料用Cu 粉的粒徑尺寸相當(圖1a);此外,從高倍SEM 像中可清晰觀察到石墨烯納米片之間相互“焊接”的“Y”型連接結構(圖1b)。對比而言,熱軋態三維石墨烯/Cu 復合材料中石墨烯則表現為垂直軋面方向壓扁的連續網絡結構(圖1c),即使經過了多道次、累積壓下量70%的熱軋變形,石墨烯網絡的連接結構仍能完整保持(圖1d)。為了更清楚地分析三維石墨烯的結構特點,將熱軋態三維石墨烯/Cu 塊體復合材料基體完全腐蝕后殘留的增強相進行TEM 表征,結果證實了塊體中石墨烯仍然表現為連續的多孔網絡(圖1e),與SEM 表征結果相符。并且,石墨烯網絡呈現出的半透明形貌說明了其片層厚度較薄的特點(圖1f)。

圖1 三維石墨烯/Cu 復合材料中石墨烯網絡形貌的SEM 和TEM 像

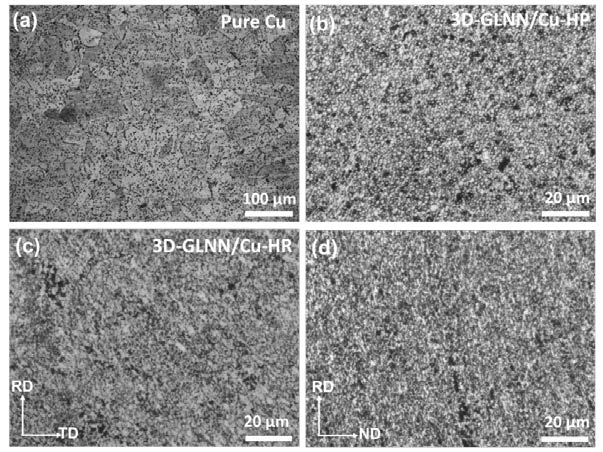

圖2 為熱壓態純Cu、熱壓態和熱軋態三維石墨烯/Cu 復合材料顯微組織的OM 像。可見,熱壓態純Cu 材料平均晶粒尺寸為20.5 μm,較原料球狀銅粉尺寸(平均粒徑1 μm)顯著增大,表明熱壓過程中發生了明顯的晶粒長大(圖2a)。對比而言,熱壓態和熱軋態三維石墨烯/Cu 復合材料的平均晶粒尺寸分別為2.2和2.5 μm (圖2b 和c),與原料Cu 粉的粒徑尺寸相當。此前的研究表明[23],晶粒細化有助于提高復合材料的強度和耐空蝕性能。值得注意的是,熱軋態三維石墨烯/Cu 復合材料的晶粒保持為近等軸狀,表明三維石墨烯的引入有效限制了Cu 基體的異常晶粒長大效應(圖2d)。

圖2 熱壓態純Cu、熱壓態和熱軋態三維石墨烯/Cu 復合材料顯微組織的OM 像

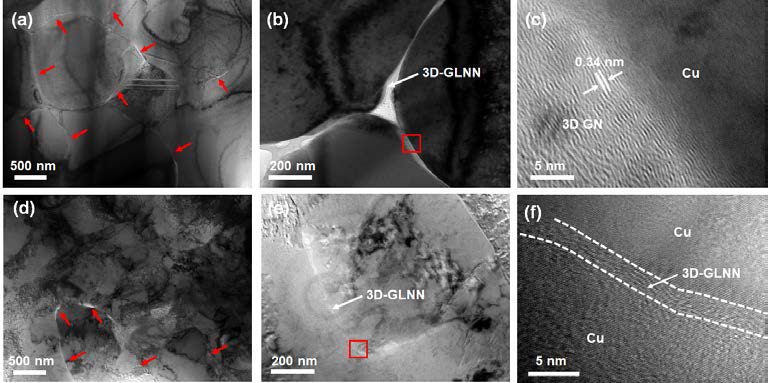

圖3 為熱壓態和熱軋態三維石墨烯/Cu 復合材料組織的TEM 像。可見熱壓態復合材料中基體的晶粒尺寸在1~2.5 μm 范圍內;通過石墨烯與Cu 的襯度差,可分辨出在熱壓態復合材料中石墨烯分布主要在Cu晶界位置(發亮區域,如圖3a 和b 中箭頭所指)。此外,通過高分辨TEM 像(HRTEM)可見Cu 基體與三維石墨烯之間形成了緊密、潔凈的界面結合;石墨烯的晶面間距測量為0.34 nm,對應于(002)晶面(圖3c)。對比來看,熱軋態復合材料中Cu 基體的晶粒尺寸較熱壓態復合材料接近,但晶粒內存在高密度的纏結位錯(圖3d),結合石墨烯在晶界位置呈連續分布的特征(圖3d 和e 箭頭所指位置),可以推論出石墨烯可有效阻礙Cu 基體在塑性變形過程中晶粒轉動和跨晶界的位錯運動,并提高了晶粒內部儲存位錯的能力。從界面位置的HRTEM 表征結果可驗證熱軋變形后石墨烯與銅仍然保持穩定、緊密的界面結合(圖3f)。

圖3 熱壓態純銅、熱壓態和熱軋態三維石墨烯/Cu 復合材料顯微組織的TEM 像

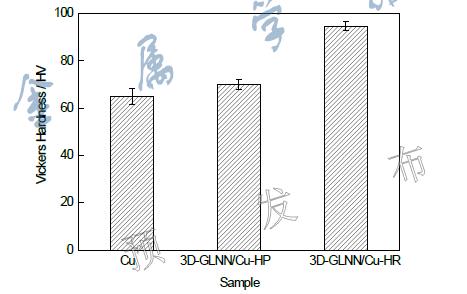

圖4 為熱壓態純Cu 和熱壓態、熱軋態三維石墨烯/Cu 復合材料的Vichers 硬度測試結果。其中熱壓態純Cu的平均硬度為(65±3) HV,熱壓態和熱軋態三維石墨烯/Cu 復合材料的硬度為(70 ± 2) HV和(95 ± 2) HV,分別較純Cu 提高了8%和46%,表明在Cu 基體內引入三維石墨烯可有效提高材料的強度。

圖 4 Cu 及三維石墨烯/Cu 復合材料的Vickers 硬度

2.2 極化曲線測試

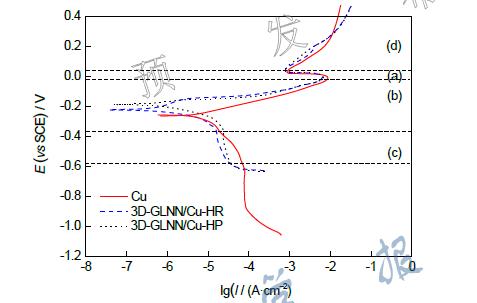

圖 5 為Cu 及三維石墨烯/銅基復合材料在NaCl 溶液中的極化曲線,可分為a~d 4 個部分。?0.3~?0.6 V的陰極反應區間(區間c)主要受溶解氧的擴散控制,?0.2~0 V 的陽極區(區間b)主要由電化學動力學控制,但陽極反應動力學過程不存在嚴格的線性區,因此不能用Tafel 方程式來描述,也無法通過Tafel 外推法得到腐蝕電流密度。區間d 主要受陽極反應產物的擴散控制。對比3 種材料可知,Cu 與石墨烯復合后,對陽極反應動力學影響較為明顯,顯著降低了陽極溶解電流密度。與純Cu 相比,由于表面存在的石墨烯相可能會導致CuCl 的覆蓋度減小,因此3D-GLNN/Cu 材料在圖5 中的a 區間的陽極電流密度增大而b 區間的陽極溶解電流減小。另外,Cu 的析氫反應過電位較大,從圖中可以看出?1 V 開始發生析氫反應。加入石墨烯以后,大大降低了析氫反應的過電位,?0.6 V 即開始發生析氫反應。

圖 5 Cu 及三維石墨烯/Cu 復合材料在模擬海水中的極化曲線

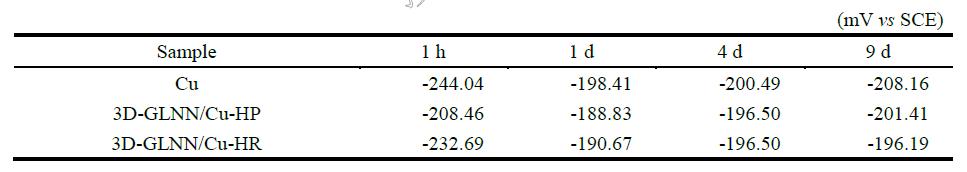

表 1 給出了Cu、3D-GLNN/Cu-HP 和3D-GLNN/Cu -HR 在NaCl 溶液中不同浸泡時間的腐蝕電位。有對比可知,隨著浸泡時間延長,3 種材料的腐蝕電位先正移后負移,3D-GLNN/Cu-HP 的腐蝕電位最正,3D-GLNN/Cu-HR 次之,Cu 的電位最負,這主要是因為Cu 中加入石墨烯以后改變了陽極反應動力學。

表 1 Cu 及三維石墨烯/Cu 復合材料不同浸泡時間下樣品的開路電位

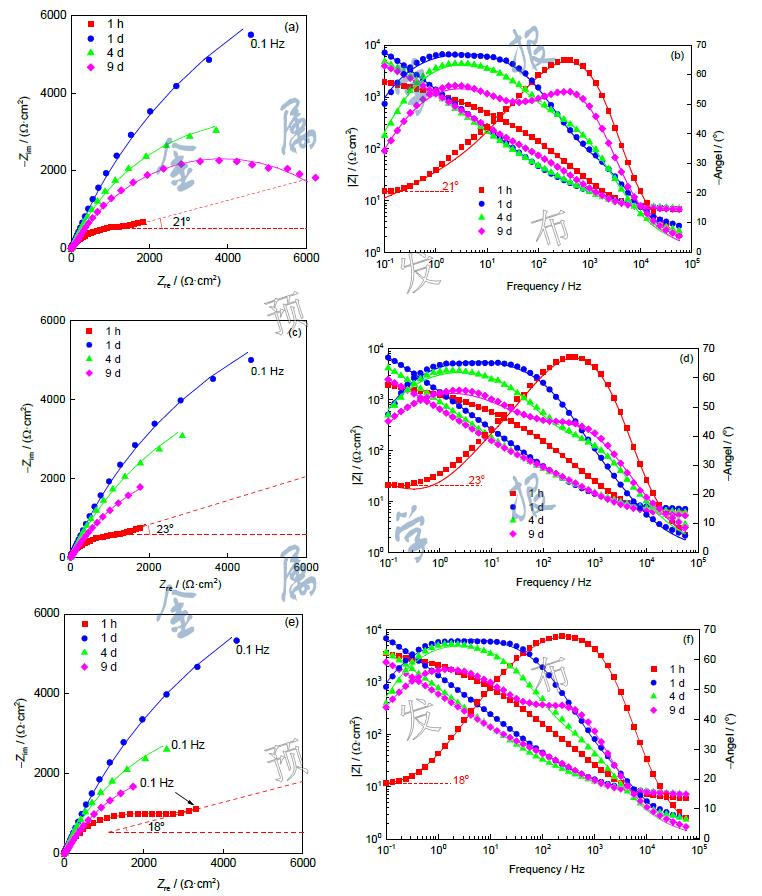

2.3 EIS

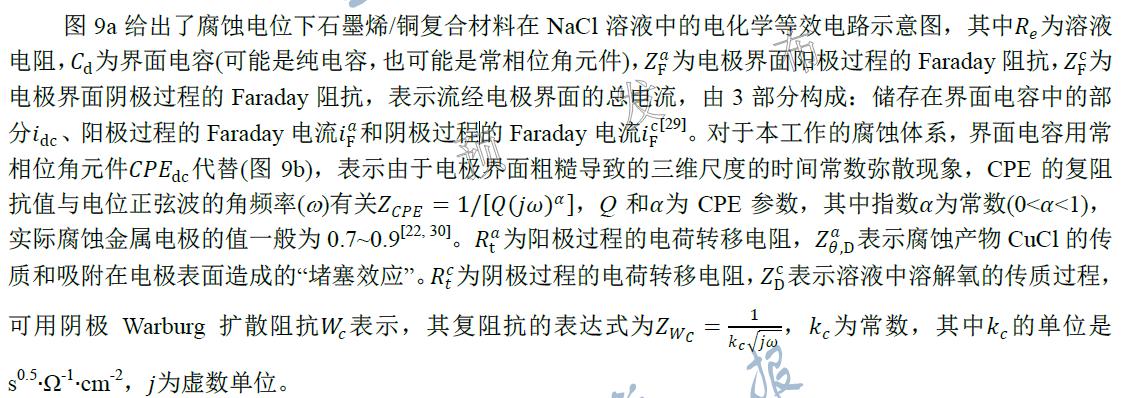

圖 6 為銅及三維石墨烯/Cu 復合材料在模擬海水中的電化學阻抗譜特征,其中圖6a、c、e 為Nyquist圖,圖6b、d、f 為Bode 圖。浸泡1 h 后3 種材料的Nyquist 圖高頻區均呈現單容抗弧特征,低頻區則出現擴散阻抗的特征,但由Bode 圖可以看出Cu、3D-GLNN/Cu-HP、3D-GLNN/Cu-HR 的低頻區的相位角分別為21°、23°、23°,不等于45°,因此并不能簡單認為單一反應物的Warburg 擴散阻抗(原因見分析討論部分)。浸泡時間為1 d 時,3 種材料的容抗弧半徑均增大,這主要是因為腐蝕生成的CuCl 鹽膜覆蓋在電極表面,一定程度上阻止了Cu 的陽極溶解過程,因此電荷轉移電阻增大。同時,低頻區的擴散阻抗特征無法觀察到,這主要是因為電荷轉移電阻較大掩蓋了擴散阻抗特征,而并非沒有擴散阻抗特征。浸泡時間為1 d 時,相位角在中低頻區為恒定值,即出現常相位角(CPE)特征,可能是因為Cu、3D- GLNN /Cu-HP 和3D-GLNN/Cu-HR 電極表面成分和結構不均一性導致[24,25]。此外,Bode 圖中阻抗模值的斜率大于?1,也說明存在CPE特征。Jorcin 等[26]通過局部電化學阻抗譜證實電極表面不同區域的電荷轉移電阻和界面電容值不同是導致出現CPE 行為的重要原因。浸泡時間延長至4 d 時,高頻區容抗弧半徑變小,可能原因是表面的生成的CuCl 鹽膜變厚導致部分脫落所致。此時,中頻區的CPE 特征變得不明顯。當浸泡9 d 后,容抗弧半徑繼續減小,但比浸泡初期還是要大一些,同時相位角出現2 個時間常數的特征,表明CuCl 鹽膜對電極過程的影響不可忽略。

圖 6 Cu 及三維石墨烯/Cu 復合材料在模擬海水中的EIS

圖 7 Cu 及三維石墨烯/Cu 復合材料在NaCl 中浸泡1 h 后的Bode 圖(歐姆電阻校正后)

圖6 中的Bode 圖高頻區由于受溶液電阻的影響,無法進行進一步分析。因此,對阻抗數據進行了歐姆電阻校正,圖7 是校正后的3 個樣品浸泡1 h 后的Bode 圖。可以看出,高頻區的相位角均大于?90°,高頻區的阻抗模值斜率約為?0.9,說明此腐蝕體系的界面電容并非純電容,而是存在彌散行為,即可用常相位角元件進行擬合,這主要由于界面二維材料成分不均勻所致。由圖2 的OM 像可以看出,表面存在晶界,Cu 與石墨烯的分布也不均勻。

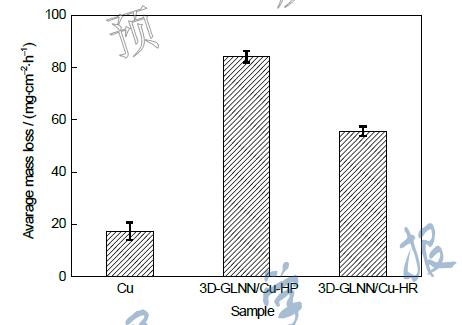

2.4 空蝕失重結果

圖 8 為Cu、3D-GLNN/Cu-HP 和3D-GLNN/Cu-HR 在3.5%NaCl 溶液中空蝕4 h 后的的平均失重速率。可以看出純Cu 的耐空蝕性能遠好于3D-GLNN/Cu-HP 和3D-GLNN/Cu-HR,3 種材料的平均失重速率分別為17.4、84.2 和55.6 mg?cm-2?h-1。熱軋后,復合材料的耐空蝕性能有一定提升。材料的耐空蝕性能和硬度的關聯關系不大,這主要是因為耐空蝕性能除了受硬度影響外,還受材料的韌性以及其他因素的影響。

圖 8 Cu、3D-GLNN/Cu-HP 和3D-GLNN/Cu-HR 復合材料的平均失重速率

3 分析討論

3.1 電極過程動力學分析

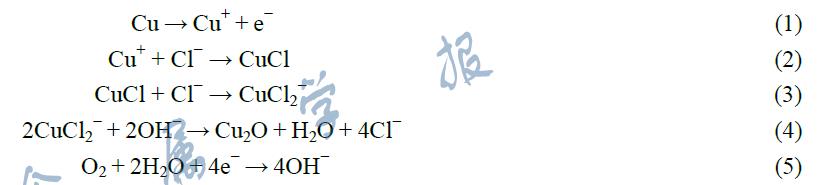

關于 Cu 在中性NaCl 溶液中的陽極溶解機制已經基本明確[27, 28],陽極溶解過程中Cu 首先被氧化生成Cu+ (反應式(1)),Cu+與溶液中的Cl?結合生成微溶于水的多孔CuCl 鹽膜(反應式(2)),鹽膜覆蓋在電極表面會在一定程度上抑制陽極溶解速度。CuCl 可與Cl-進一步螯合生成可溶性的CuCl2-(反應式(3))。如果溶液沒有進行除氧,CuCl2-可發生水解反應,如果局部CuCl2-的濃度較高超過平衡濃度則會生成Cu2O (反應式(4))。從圖5 可以看出,當極化電位繼續正移(0~0.05 V),陽極溶解速度增加,因此電極表面生成的CuCl的覆蓋度增加,一定程度上阻止了Cu 的溶解,因此極化電流有所降低。當極化電位進一步正移(> 0.05 V),電極表面由于陽極極化產生大量正電荷,由于靜電吸引會進一步吸引溶液中的Cl-,Cl-與CuCl 結合后生成CuCl2-(反應式(3)),但此時,電極反應速度受CuCl2?在Helmholtz 層中的擴散過程控制,因此極化電流增加的幅度減緩,趨近于定值。極化曲線中的陰極反應主要受溶解氧的擴散過程控制(反應式(5))。

3.2 電極界面結構的電化學等效電路模型分析

電極的界面電容可通過Brug 等[31]提出的理論公式導出:

其中,

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414