管道缺陷一直是導致管道失效的主要因素,通過內檢測技術檢測識別各類管道缺陷已成為國內外廣泛認可的做法。為進一步促進內檢測技術的發展和管理水平的提升,系統梳理了當前國內外典型管道內檢測技術服務公司的檢測技術能力和發展歷程,分析了油氣管道面臨的環焊縫缺陷、裂紋缺陷、針孔腐蝕缺陷、管道受力狀態內檢測技術局限性問題,從政府、管道企業、內檢測服務商3個層面總結了現有內檢測技術管理中存在的問題,提出了應用多維策略解決管道內檢測技術局限性的思路,為未來油氣管道內檢測技術發展和管理水平提升提供參考。

通過內檢測技術檢測識別各類管道缺陷是國內外廣泛認可的做法,該技術可以有效地將輸油氣管道的失效頻率控制在穩定范圍內,例如中石油管道有限責任公司近年來所轄輸油管道的失效頻率控制在0.4 次/(103 km·a),輸氣管道的失效頻率控制在0.1次/(103 km·a)。目前,管道內檢測技術主要有漏磁檢測、超聲測厚檢測、超聲裂紋檢測、幾何檢測、中心線檢測(Inertial Measurement Unit,IMU)等。對于在役管道的焊縫缺陷,當前主要應用漏磁和超聲兩種檢測方法。

漏磁內檢測技術主要通過對被檢測試件進行局部磁化,采用霍爾器件等磁傳感器檢測漏磁場的變化[1],根據測得的漏磁場信號即可判別缺陷情況,在輸油氣管道內檢測方面應用比較廣泛[2-3]。對于裂紋缺陷,國際上主要使用超聲裂紋檢測器,但僅限于液體管道的內檢測[4]。超聲裂紋檢測由超聲探頭發射一定角度的超聲波,超聲波遇到裂紋的開裂面返回,數據被記錄。由于裂紋的開裂面具有一定的方向性,當超聲波傳播方向與裂紋開裂面平行時,通常不能接收到反射信號,即裂紋檢測器無法檢測到裂紋缺陷。因此,裂紋檢測器大都只針對特定方向的裂紋,如平行或垂直于軸線的裂紋[5-6]。超聲裂紋檢測器在環焊縫裂紋檢測方面的應用案例較少,對環焊縫微裂紋的檢測精度和評價方法尚不明確。

2007 年,以蘭鄭長成品油管道的建設為標志,中國管道工程建設進入第4次迅猛發展期[7]。隨著X70和X80鋼管道新材料和新技術在現場的全面應用,人力和物力資源需求過度上漲,配套的資源跟進速度出現了明顯的不協調,如很多小規模制管廠也開始為管道建設供應高等級鋼管,部分分包工程施工質量失去管控[8-10],加之缺少熟練的管道焊工和訓練有素的檢查監督人員,加劇了在此期間建設的X70、X80 鋼管道環焊縫施工質量的管控難度。同時,施工單位對施工速度過于重視,忽視了施工質量管控,為管道環焊縫缺陷的產生埋下了隱患。自中緬天然氣管道“6.10”事故、“7.2”事故以來,管道環焊縫缺陷內檢測,尤其是針對X70、X80 高強度鋼管道環焊縫裂紋內檢測技術的需求變得更加迫切。同時,渭南成品油支線和寧夏成品油外輸管道等建設完成后,長時間未投產導致管道內部產生針孔腐蝕類缺陷,也成為國際上管道內檢測面臨的技術挑戰。

系統梳理了當前國內外典型管道內檢測技術服務公司的檢測技術能力和發展歷程,結合中國油氣輸送管道的內檢測需求,深入剖析了內檢測技術的局限性和內檢測管理存在的問題,提出了針對性的解決思路,為未來油氣管道內檢測技術發展和管理水平的提升提供參考。

1 內檢測技術應用現狀

1.1 內檢測技術服務公司

目前,識別腐蝕、劃傷等金屬損失缺陷的內檢測技術非常成熟[11-13]。對于螺旋焊縫的缺陷檢測問題,中國石油管道公司與GE PII 檢測公司的聯合攻關也已攻克該難題[14]。近10年來,管道內檢測技術得到了長足發展,尤其是傳感器技術、磁化技術及信號算法優化技術的發展,催生了三軸高清漏磁檢測、超高清漏磁檢測及電磁超聲檢測等技術。隨著管道內檢測需求的迅猛增長,國內外從事內檢測技術研究和服務的機構也不斷增多[15-19]。

(1)GE PII管道內檢測服務公司,其前身是英國最大的管道公司(英國燃氣BG)下屬的管道檢測公司,該公司于1977年開發了世界上第1臺高分辨率漏磁檢測器,1999年并購了德國以超聲波內檢測業務為主的Pipetronix公司,2002 年被美國GE通用電氣公司收購,總部位于英國克里姆靈頓。其固定員工超過1000人,在全球有13個運營基地,8個數據分析中心,數據分析工程師130余人。在英國和德國各有一個研發中心,分別對應漏磁檢測技術和超聲波檢測技術。該公司擁有金屬損失、裂紋檢測、變形檢測及中心線測繪等350余套不同類型的檢測器,尺寸覆蓋168~ 1422 mm。目前,在全球累計完成管道檢測里程超過100×104km,在中國的檢測里程超過4×104km 管道。

(1)GE PII管道內檢測服務公司,其前身是英國最大的管道公司(英國燃氣BG)下屬的管道檢測公司,1977年開發世界上第1臺高分辨率漏磁檢測器,1999年并購德國以超聲波內檢測業務為主的Pipetronix 公司,2002年被美國GE通用電氣公司收購,總部位于英國克里姆靈頓。其固定員工超過1 000人,在全球有13個運營基地,8個數據分析中心,數據分析工程師130余人。在英國和德國各有一個研發中心,分別對應漏磁檢測技術和超聲波檢測技術。該公司擁有金屬損失、裂紋檢測、變形檢測及中心線測繪等350余套不同類型的檢測器,尺寸覆蓋168~1422 mm。目前,在全球累計完成管道檢測里程超過100×104km,在中國檢測了超過4×104km管道。

(2)ROSEN管道內檢測服務公司,創立于1981年,是一個家族式企業,以其創始人ROSEN命名。經過30多年的發展,目前總部在德國林根,在全球5大洲均建立了運營基地和研發中心。固定員工超過2500人,研發人員1200余人,在亞太地區基地的工作人員100余人。該公司業務范圍包括清管、金屬損失檢測、智能測徑、變形檢測、中心線測繪及裂紋檢測(主要以新研發的電磁超聲裂紋檢測器為主)等,口徑覆蓋168~1422 mm。由于其檢測器從設計到制造均由公司內部完成,85%以上的檢測器部件(包括探頭、皮碗、電子元件等)均自主生產,因此可根據檢測項目的數量隨時生產滿足要求的檢測工具。ROSEN 目前在全球檢測市場的占有率超過30%,是全球最大的檢測公司。

(2)ROSEN管道內檢測服務公司,創立于1981年,是一個家族式企業,以其創始人ROSEN命名。經過30多年的發展,目前以德國林根為總部,在全球5大洲均建立了運營基地和研發中心。固定員工超過2500人,研發人員1200余人,在亞太地區基地的工作人員100余人。該公司業務范圍包括清管、金屬損失檢測、智能測徑、變形檢測、中心線測繪及裂紋檢測(主要以新研發的電磁超聲裂紋檢測器為主)等,尺寸覆蓋168~1422 mm。由于其檢測器設計到制造均由公司內部完成,85%以上的檢測器部件包括探頭、皮碗、電子元件等均由自己生產,因此可根據檢測項目的數量隨時生產滿足要求的檢測工具。ROSEN目前在全球檢測市場的占有率超過30%,是全球最大的檢測公司。

(3)Baker Hughes是世界上第三大油田服務供應商,2009年8月以55×108美元現金加股票的方式收購BJ Services,以壯大其天然氣和深海油田業務的實力。BJ Services的管道檢測業務模塊(具有超過25 年檢測經驗)歸入Baker Hughes的管道服務板塊,為管道運營商提供陸上和海底管道的檢測服務。該公司的檢測技術以幾何變形檢測、中心線測繪、漏磁檢測為主,針對部分無收發球系統的管道,開發了拖拽式檢測器,同時其最新研發的檢測技術可以驗證管道陰極保護的有效性,是目前唯一能通過內檢測實現該功能的公司。在被Baker Hughes收購前,BJ Services主要進行北美和歐洲地區管道的檢測,收購后,逐步進入亞洲等市場。

(4)T.D. Williamson(簡稱TDW),成立于1920年,總部位于美國俄克拉荷馬州塔爾薩,其研發了全球第一臺清管器,是一家生產管道開孔、封堵、收發球裝置、檢測及清管產品并提供相應技術服務的公司。對于管道內檢測,其主要以漏磁檢測為主,還可以提供幾何檢測、中心線測繪及電磁超聲檢測等。在全球市場占有率較小,但可針對條件惡劣的管道定制檢測,其開發的螺旋式磁化檢測器綜合了軸向漏磁和橫向漏磁的優點,同時還建設了多數據集平臺,為挖掘內檢測數據的價值創造了更好的條件。目前,在全球累計完成管道檢測里程超過80×104km,在中國開展了少量管道檢測業務。

(5)NDT Systems & Services(簡稱NDT)總部位于德國卡爾斯魯厄,是一家專門從事無損檢測系統研發和服務的公司,主要業務是為軌道、管道及金屬行業提供無損檢測設備和服務,另外也為長輸油氣管道提供內檢測服務。NDT 成立早期,其內檢測設備以超聲波檢測技術為主,主要有高精度超聲波測厚和裂紋檢測,口徑覆蓋168~1422mm。后來收購了以漏磁設備為主的Tubescope公司,對旗下內檢測技術重新分類,形成以超聲波檢測技術為主的LineExplorer系列和以漏磁檢測技術為主的Linalog系列。該公司檢測服務范圍涵蓋清管、測徑、金屬損失檢測、裂紋檢測、中心線測繪及后期完整性評價等,其市場主要集中在歐洲、美國及部分中亞國家,目前開始進入中國等新興市場。

(6)DIASCAN隸屬于俄羅斯石油運輸公司Transneft下的技術診斷中心,其業務主要是進行Transneft公司內部所轄管道(約6.5×104km)的檢測,在中國參與了中俄管道黑龍江穿越段的檢測。其檢測器口徑覆蓋168~1219 mm,包括幾何變形檢測、金屬損失檢測、裂紋檢測及清管等。該公司主要進行輸油(原油和成品油)管道的檢測。其檢測器結構以組合多功能為主,即將多個模塊如幾何+漏磁、超聲測厚+超聲裂紋+漏磁等組合在一個檢測器上,實現一次運行獲得多種檢測數據,但該類型檢測器長度較長,對球筒尺寸要求高。

(7)PipeSurvey International是一家荷蘭檢測公司,總部位于荷蘭茲韋恩德雷赫特,2009年與四川宇通管道技術有限責任公司合作,進入中國市場,共同開展管道智能檢測與評價工作。2014年河南啄木鳥地下管道檢測公司收購PipeSurvey公司51%的股份,在中國成立了河南千百度管道技術有限公司,逐步開拓中國管道內檢測市場。PipeSurvey是一家快速成長的國際化管道技術服務公司,能夠提供多種管道檢測服務,包括照相檢測、幾何檢測、中心線檢測及漏磁檢測。該公司內檢測業務覆蓋歐洲、中東、亞洲、美國、澳洲,其檢測器口徑覆蓋168~1219 mm,其他尺寸或多尺寸工具可根據客戶要求定制,清管和檢測設備的最大的特點是可以雙向運行。

(8)Korea Gas Corporation(簡稱KAGAS)于1983年由韓國政府創立,主要負責LNG進口業務,目前已經成為世界上最大的LNG進口商。該公司運營LNG接收終端和配套運輸的管道約4100 km。所轄的研究中心R & D Division負責這些管道的檢測與維護工作,具備幾何檢測、漏磁檢測及中心線檢測能力。該公司內檢測業務主要集中在公司內部,2013年開始向中國等周邊國家拓展檢測業務。

(9)中油管道檢測技術有限責任公司隸屬于中國石油管道局工程有限公司,成立于1992年,是以管道智能內腐蝕檢測、管道變形檢測、管道清管、埋地管道外防腐層檢測與評估為主營業務的專業化技術服務公司,是中國最大的檢測公司,其管道內檢測技術以漏磁和幾何變形檢測為主,并可提供清管器生產和管道清管服務,檢測器口徑覆蓋168~1219mm。經過近30年的發展,該公司承攬了中國大量輸油、輸氣管道的檢測工程,并擁有蘇丹、利比亞、敘利亞的管道檢測市場,成功進入哈薩克斯坦、印度等海外檢測服務領域,累計檢測國內外油氣管道近6×104km。近年,該公司啟動了電磁超聲檢測、電磁渦流檢測等新技術的研發,市場占有率不斷擴大,技術發展能力不斷增強。

1.2 新型管道內檢測技術

(1)軸向應變組合內檢測技術。管道系統在軸向長度上受到多種載荷引起的應變的影響,雖然管道系統在設計中考慮了已知的運行過程溫度載荷引起的應變,以及在設計或施工階段未知外載荷導致的應變[20-22],但是在管道運行過程中,受到周邊環境和施工活動的影響,管道系統在軸向的應變情況會發生變化,通過檢測和監測了解這些應變成為管道完整性管理計劃的關鍵部分。Baker Hughes公司近幾年開發了軸向應變內檢測設備,命名為Vectra ? -AXISS ?,該檢測設備是一種集成多種技術的工具[23]。

軸向應變內檢測設備的主要組件是中心線檢測模塊、軸向應變檢測模塊、漏磁檢測模塊。漏磁檢測模塊的周向搭載了多個均勻間隔的漏磁傳感器,傳感器兩端安裝了強磁部件。這些強磁部件與管壁接觸,并將管壁磁化,使管壁達到均勻的磁飽和狀態,可對管道可能存在的金屬損失等缺陷進行檢測。同時,強磁部件產生的磁場還可以減輕管道建造期間產生的磁滯,為軸向應變傳感器檢測管道的受力狀態創造了良好的環境。軸向應變檢測模塊根據管徑的大小在軸向均勻搭載不同數量的軸向應變傳感器,通常會有一定的數量冗余,以增強數據的分辨率。

(2)電磁渦流內檢測技術。近年來,美國JENTEK Sensor公司研發的基于繞組磁力計陣列的電磁渦流技術已被證實可以識別油氣管道軸向裂紋并判定裂紋尺寸[24-25]。美國交通運輸部、國際管道協會均針對該項目開展了相關研究,主要是用來檢測應力腐蝕裂紋。電磁渦流內檢測技術具有以下特點:①高信號采集密度,數據采集精度可達3000~10000次/s,可以在10m/s的運行速度下對每1~3mm 進行一次測量;②支持對大范圍速度波動的檢測,檢測速度范圍為0.5~15m/s;③可靠的裂紋檢測,該技術已被證實在應力腐蝕裂紋檢測的可靠性、提離值修正、速度修正等方面優于其他檢測方法。

2014—2017年,中國石油管道公司組織科研團隊開展了“管道環向內表面類裂紋缺陷電磁渦流內檢測技術研究”,完成了大量的試驗測試工作,主要的試驗測試和研究包括:①單探頭設備選型及自動試驗裝置設計;②單探頭試驗影響因素分析及信號庫建立;③單探頭電磁渦流信號解讀分析;④電磁渦流陣列探頭信號獲取及分析。通過上述研究,確定了油氣管道環向內表面類裂紋采用電磁渦流內檢測技術的可行性,為后續開展設備工業性應用研究奠定了理論基礎。

1.3 內檢測技術存在的問題

由于內檢測技術具有較好的缺陷檢出率并且方便操作,導致管道企業對其依賴性越來越強。然而,近年來不斷出現的在役管道環焊縫缺陷和管體針孔缺陷的檢測需求對傳統內檢測技術提出新的挑戰。油氣長輸管道環焊縫寬度通常約為10~20mm,在檢測器運行過程中,檢測時間窗口較短,不規則的環焊縫形貌導致缺陷信號難以分辨,獨立的小尺寸針孔腐蝕的金屬缺失量少,投影面積小,普通漏磁和超聲檢測信號均不敏感。對于這些非常規缺陷,即使能夠檢測到異常信號,但能否有效檢出還取決于判定基準的可靠性。無論是環焊縫缺陷,還是針孔腐蝕缺陷,均是當前管道內檢測面臨的技術挑戰。隨著內檢測技術的不斷發展,對于環焊縫缺陷探測技術的研發已經起步,針對針孔腐蝕缺陷也開發了超高清漏磁檢測技術,但檢出率、識別率及精度等檢測指標仍需要通過長期實踐來不斷驗證和改進。

1.3.1 環焊縫缺陷內檢測

管道環焊縫缺陷一直是影響管道安全運行的重要因素。由于環焊縫是在現場焊接完成,當焊接技術水平不足或現場施工管控不嚴時,易形成質量缺陷。部分管道投產運行后會發現較嚴重的未熔合、未焊透、填充不足、過度打磨等環焊縫焊接缺陷。在部分管道檢測中,高清漏磁內檢測發現了大量環焊縫異常信號,由于缺少針對環焊縫缺陷漏磁信號的分析模型,無法對該類環焊縫異常信號進行準確識別、判定及量化。由于環焊縫缺陷判定與量化誤差大,環焊縫缺陷處材料力學性能差異大等因素,導致完整性評價結果與實際偏差較大。

1.3.2 裂紋缺陷內檢測

裂紋缺陷一旦發生開裂,后果十分嚴重。目前,國際上知名內檢測公司均開發了較成熟的超聲裂紋檢測器,如GE PII公司的UltraScanCD檢測器以及德國NDT 公司的LineExplorer UCC檢測器,適用于檢測未熔合、環向裂紋、應力腐蝕裂紋、孔穴等缺陷,但主要是針對特定方向的裂紋,如平行或垂直于軸線的裂紋。基于超聲波原理的裂紋檢測技術只適用于液體管道的內檢測,對于氣體管道的內檢測,目前主要處于研究和應用初期階段,ROSEN和GE PII檢測公司開展了利用電磁超聲技術檢測輸氣管道管體裂紋的研究,并在應用初期積累了豐富的經驗。對于環向裂紋缺陷,尤其是環焊縫處的裂紋缺陷,目前尚無成熟的內檢測技術應用。

1.3.3 針孔腐蝕缺陷內檢測

針孔缺陷已經成為國內外油氣管道失效的一個重要原因,受漏磁內檢測器精度限制,目前國內外檢測服務商提供的不同清晰度的漏磁內檢測器對針孔缺陷的檢測概率、識別概率及尺寸量化精度均偏低,現場開挖驗證結果與內檢測報告結果差別較大。針孔缺陷腐蝕速率較快,一旦發生穿孔會造成管輸介質的泄漏,甚至引發爆炸。輸油管道一般安裝有泄漏檢測系統,但由于針孔泄漏引起的壓力波動非常微弱,監測針孔泄漏報警的概率非常低,因此,亟需開展針孔腐蝕缺陷內檢測技術和設備的深入研發。中國石油管道公司管道完整性管理中心團隊已于2016年在國際管道研究協會立項開展針孔腐蝕缺陷內檢測技術的研究,完成了GE PII、ROSEN、PipeSurvey等多家檢測服務商在針孔腐蝕缺陷方面的檢出率和檢測閾值的牽拉試驗驗證,下一步將針對針孔腐蝕缺陷的特性和牽拉試驗成果,對改進內檢測設備提出針對性的措施。

1.3.4 管道受力狀態內檢測

含缺陷管道的最終失效不僅與缺陷的幾何尺寸及形狀有關,還與管道內壓、各種外部荷載及附加應力等因素有關。近年來,中國發生了多次管道焊縫開裂事故,分析表明環焊縫缺陷復合外加載荷是管道失效的主要原因。多數環焊縫失效事故中,外力誘發致使管道變形是導致環焊縫失效的直接原因。缺陷的存在使得環焊縫局部應力集中,可能導致管道容許應力大幅降低,容許變形量也將大幅減小,裂紋極易在焊接缺陷處產生。因此,管道應力集中是導致油氣管道發生破壞的重要原因,如何準確獲取管道的局部受力狀態,及時發現管道結構受力異常,從而提早預判具有開裂傾向的管段,對控制惡性失效事故風險具有重要的現實意義。以往國內外開展的管道內檢測均是以管體腐蝕、裂紋等宏觀缺陷為檢測對象,尚未對管道受力狀態(彎曲應力和軸向應力)進行系統檢測,截至目前仍無可靠的內檢測手段可以進行這方面的檢測。

2 內檢測管理存在問題

在管道內檢測實施過程中,因政府監管要求,管道企業管理力度和內檢測服務商實施質量不一致,導致管道內檢測質量存在一定的差異。政府監管對內檢測質量的影響體現在檢測承包商資質認定標準和市場需求滿足程度上;管道企業對內檢測質量的影響體現在承包商選擇模式、管理團隊能力以及管道運行條件等方面;內檢測服務商對內檢測質量的影響體現在檢測信息誤報漏報、檢測軟硬件不足等方面。

2.1 政府

自2014年1月1日《特種設備安全法》頒布以后,長輸油氣管道納入特種設備管轄范圍,其中明確要求檢測服務商須具備相應資質,其出具的檢測報告才能被認可。目前,內檢測承包商的漏磁檢測資質技術門檻較低,而定期檢驗綜合資質卻控制極嚴,同時具有這兩項資質的檢測承包商很少,無法滿足中國龐大的檢測市場需求。漏磁檢測資質僅對漏磁檢測設備的能力和業績提出了很低的指標要求,對于電磁超聲內檢測、超聲裂紋內檢測、超聲測厚內檢測、中心線檢測等設備能力和業績的認證仍是空白,不足以優選檢測承包商。

2016年11月23日,原國家質檢總局等三部委印發《關于規范和推進油氣輸送管道法定檢驗工作的通知》(國質檢特聯〔2016〕560 號),要求加強管道法定檢驗工作,但是配套的執行技術規范尚未出臺,TSGD7003—2010《壓力管道定期檢驗規則——長輸(油氣) 管道》側重于工業管道定期檢驗要求,對輸油氣埋地管道的定期檢驗要求存在不適宜之處,在一定程度上對管道企業法定檢驗的執行標準造成了影響。

自2014年1月1日《特種設備安全法》頒布以后,長輸油氣管道納入特種設備管轄范圍,其中明確要求檢測服務商須具備相應的資質,其出具的檢測報告才能被認可。目前內檢測承包商的漏磁檢測資質技術門檻較低,而定期檢驗綜合資質卻控制極嚴,同時具有這兩項資質的檢測承包商很少,根本難以滿足中國龐大的檢測市場需求。漏磁檢測資質僅對漏磁檢測設備的能力和業績提出了很低的指標要求,對于電磁超聲內檢測、超聲裂紋內檢測、超聲測厚內檢測、中心線檢測等設備能力和業績的認證仍是空白,不足以優選檢測承包商。

2016年11月23日,原國家質檢總局等三部委印發《關于規范和推進油氣輸送管道法定檢驗工作的通知》(國質檢特聯﹝2016﹞560號)的通知,要求加強管道法定檢驗工作,但是配套的執行技術規范尚未出臺,TSGD7003—2010《壓力管道定期檢驗規則——長輸(油氣)管道》側重于工業管道定期檢驗要求,對輸油氣埋地管道的定期檢驗要求存在不適宜之處,在一定程度上對管道企業法定檢驗的執行標準造成了影響。

2.2 管道企業

2.2.1內檢測管理

大量管道運營企業普遍缺乏內檢測質量管控人員,未能實現對內檢測服務商、內檢測實施過程、內檢測成果、內檢測開挖驗證及內檢測驗收等全流程和專業化的管理。內檢測服務商管理方面,缺少內檢測服務商準入機制和質量評估體系,無法衡量服務商的設備水平和服務質量,部分公司存在合同簽訂的檢測服務商與實際實施服務商不一致的問題。內檢測實施過程方面,管道企業存在過程控制缺失的問題,例如內檢測前期排查不到位,未能準確掌握單向閥開度、彎頭曲率半徑、收發球筒尺寸與改造、歷史運行情況評估、同類型管道檢測情況評估等情況。在內檢測實施過程中,檢測運行條件難以滿足內檢測要求,存在檢測運行協調困難、輸量協調不到位、運行條件保障不足、成品油污油處置困難、錯過檢測時間窗口等問題。內檢測成果管理方面,對檢測商提交的檢測報告、列表以及信號未做好質量審核,部分管道數據資料存儲不當,存在數據文件無法打開或數據丟失的問題。內檢測開挖驗證和驗收方面,內檢測驗收標準和做法不一致,缺乏統一規范的驗收流程和要求,一般的專家評審或會議驗收僅是滿足流程要求,并未對檢測成果質量進行驗收,開挖驗證結果也未被有效地用來指導驗收。

2.2.2 內檢測數據應用

目前,管道運營企業存在內檢測數據應用程度不足和不全面的問題。對于IMU內檢測數據,獲取的焊口坐標主要用于缺陷定位,受管道中心線坐標保密等因素的影響,尚未在管道路由管理中發揮作用,現場管理人員也尚未實現對IMU檢測坐標信息的應用。同時, 通過IMU檢測數據評估獲得的彎曲應變僅用于識別較大彎曲應變的區域,尚未在特殊焊口開挖、應力應變監測等焊縫排查工作中發揮作用。現場測量的坐標可以作為基準點進一步校核IMU解算的管道坐標,但是現場大量的管道開挖未曾采集坐標信息,無法進一步提高IMU檢測結果的精度。對地質變動區管道,IMU檢測需要周期進行,對比分析可以及時發現新出現的局部彎曲,但是對于管道大跨度彎曲變形的開挖驗證和評價均少有開展。此外,在IMU檢測及其數據分析方面缺少相關規范要求,各家管道運營企業做法不統一,尚未建立規范IMU檢測結果應用和驗證的技術規范。

2.3 內檢測服務商

2.3.1 檢測成果質量

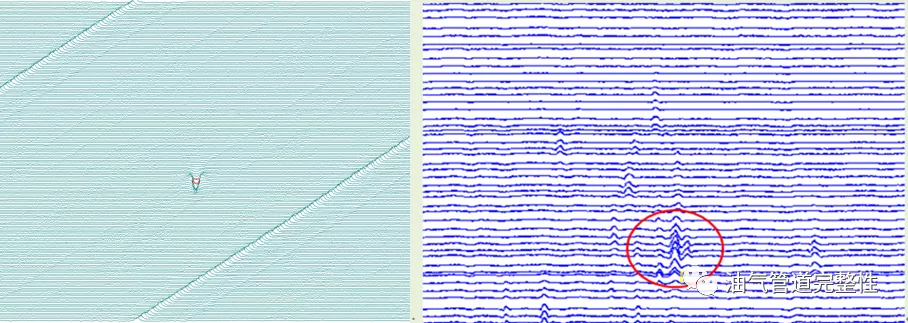

檢測成果信息是管道運營單位準確評價管道風險、開展維修維護的重要參考和依據。部分內檢測服務商存在檢測信號質量較差、通道故障隱瞞不報及檢測信息誤報漏報等質量問題。在檢測成果信息中,環焊縫信息是管道的重要特征和數據,通常作為其他數據的索引,誤報、漏報環焊縫將導致管道完整性數據管理、應用產生一系列問題。通過內檢測信號復核,特別是兩次內檢測對比分析,可以有效識別出環焊縫誤報、漏報情況,及時糾正檢測結果。此外,部分內檢測服務商提供的內檢測信號質量較差,管道特征信號不清晰、噪聲處理較差(圖1),部分管道存在支管、補板及套筒信息丟失或報告不全等問題。

(a)高質量信號 (b)低質量信號

圖1 內檢測服務商提供的內檢測信號質量對比圖

2.3.2 內檢測軟件功能

內檢測現場工作只是內檢測工作的一部分,只有獲取了完整性的信號數據,滿足了完整性評價的數據需求,才算真正完成內檢測工作。部分內檢測服務商缺少客戶化信號數據解讀軟件,或軟件功能不完善、系統兼容性差,甚至有的內檢測服務商提供的內檢測信號數據需要每個檢測段單獨進行安裝,給管道運營企業應用數據帶來極大不便。

在凹陷評價方面,為了提高凹陷修復的準確性,避免過度修復,需要幾何檢測信號數據客戶化軟件能夠導出所有幾何檢測通道的數據。目前,只有GE PII的客戶化軟件具備這種功能。

3 發展建議

3.1 技術發展策略

在油氣管道內檢測技術方面,既要考慮當前內檢測技術的局限性,同時還需要積極探索多維數據的綜合分析,最大程度發揮現有技術價值,努力提高管道環焊縫缺陷、針孔腐蝕缺陷及類裂紋缺陷的檢出率和識別率,建議在傳感器技術發展的基礎上,積累管道內檢測和相關數據的應用經驗,采取如下策略進行提升。

(1)組合檢測器策略:通過漏磁檢測、幾何檢測、弱磁檢測、中心線檢測等已經成熟應用的檢測器組合獲取各種類型的檢測信號,利用綜合分析方法尋求管道缺陷檢測的突破。

(2)多頻次發送漏磁檢測器:通過多頻次發送漏磁檢測器,對比分析獲取的環焊縫信號特征數據,嘗試降低因幾何形貌不規則、提離和振動導致的背景噪聲。

(3)提升信號分析水平策略:通過收集、整理開挖修復數據,結合數據對齊成果,將開挖成果反饋給檢測公司,豐富真實缺陷特征與信號的對應關系,提升信號處理技術水平,嘗試在缺陷信號解析方面取得突破。

(4)技術研發策略:力求在管道缺陷檢測新技術研發方面取得突破,如電磁控陣技術、電磁渦流技術、電磁超聲技術、超高清漏磁檢測技術等。

3.2 質量管理提升策略

因管道內檢測技術發展局限性和法定檢驗資質要求帶來的資質能力不匹配、性能驗證困難等問題,應當從以下幾個方面加強和提升管道內檢測的質量管理:

(1)建立內檢測專業管理團隊,加強對內檢測承包商的管理,及時開展內檢測工作質量分析,實現對內檢測選商、內檢測過程質量、內檢測成果質量、內檢測開挖驗證及內檢測驗收的專業化管理,為內檢測質量管控創造更好的條件。

(2)加大基于內檢測結果的開挖驗證力度,及時開展內檢測結果的開挖驗證和統計分析工作,彌補管道內檢測技術可靠性、準確性及局限性帶來的管道本體隱患漏洞,建立開挖驗證結果反饋給內檢測服務商的機制,提升內外檢測信號識別分析的能力。

(3)基于內檢測相關標準規范和法定檢驗要求,完善管道內檢測管理程序文件和作業文件,建立內檢測服務商質量評估體系,相關結果納入內檢測服務商準入機制及內檢測選商工作,確保根據管道特定的風險情況選擇最合適的內檢測服務商。

(4)持續開展業務培訓和資質認證建設,全面提升管道內檢測管理從業人員的管理水平和技術指標把控能力,逐步建立管道內檢測服務承包商誠信管理模式。

(5)積極協調國家相關監管部門,編制適合長輸油氣管道法定檢驗的規范和標準。同時,學習內檢測過程中形成的最佳經驗,促進管道內檢測質量的提升,提高基于內檢測技術保障油氣管道安全運行的能力。

4 結束語

管道內檢測是目前在役管道應用最成熟、檢測效果最好、性價比最高、最易于推廣應用的檢測技術。但是,每種管道內檢測技術都有相應的適用范圍和局限性,應基于檢測的目的和目標選擇合適的內檢測技術和設備,并使檢測設備的能力和性能與檢測的目的和目標相適應。同時,對于當前長輸油氣管道面臨的環焊縫缺陷、針孔腐蝕缺陷及類裂紋缺陷等的威脅,需要采取更加積極的應對策略,在促進管道內檢測管理水平提升的同時,要以關鍵核心技術和設備的自主研發為突破口,聚焦高端通用科學儀器設備和專業重大科學儀器設備的應用開發、工程化開發及產業化開發,有效提升管道內檢測技術水平與裝備能力。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414