0 前言

武器輕量化是未來的發(fā)展趨勢,彈殼輕量化是其中技術(shù)措施之一,有著強烈的軍事需求背景[1]。鋁合金彈殼較傳統(tǒng)黃銅彈殼、鋼彈殼減重非常明顯, 能有效減輕士兵作戰(zhàn)時的負重量,提高作戰(zhàn)效能,增加火力持續(xù)性。

但是,在某型大口徑鋁合金彈殼研制射擊試驗中,經(jīng)常在彈殼根部發(fā)生斷裂,嚴重時還會燒蝕彈膛,甚至傷及射手[2]。這是因為鋁合金彈殼熔點較低,槍彈擊發(fā)產(chǎn)生的高溫高壓火藥氣體易對鋁合金彈殼產(chǎn)生沖刷燒蝕而出現(xiàn)射擊故障,為解決這一問題,需要在大口徑鋁合金槍彈殼內(nèi)外表面制備耐沖刷抗燒蝕涂層。

目前,抗燒蝕涂層針對導彈、火箭類的大型武器研究報道較多[3-7],而針對“以鋁代鋼” 的鋁合金槍彈殼的抗燒蝕涂層研究鮮有報道。鋁合金表面通過陽極氧化、微弧氧化工藝制備氧化陶瓷膜工藝成熟[8-18],成本較低,膜厚易于精確控制,且膜層與基體結(jié)合力優(yōu)異,具有較高的熔點和較好的隔熱性,可作為鋁合金槍彈殼耐沖刷抗燒蝕涂層的首選。本文針對某型大口徑鋁質(zhì)彈殼制備的“氧化陶瓷-有機硅樹脂”復合涂層開展了耐沖刷抗燒蝕性研究,考察實彈射擊過程中涂層的耐沖刷抗燒蝕效果,并測試涂層的耐熱性、隔熱性、結(jié)合力等耐沖刷抗燒蝕考核指標。

1 材料與方法

本試驗材料選用7050鋁合金棒材經(jīng)擠壓成型為彈殼, 其主要化學成分 ( 質(zhì)量分數(shù),%) 為: 6.60Zn、2.25Mg、2.22Cu、0.14Cr、0.021Ni、0.04Zr、 0.09Fe、0.17Si、0.04Ti、余Al。

擠壓成型后的彈殼經(jīng)除油除銹→光整處理→砂面處理→陽極氧化→離心涂覆有機硅樹脂→烘烤處理等主要工序制備“氧化陶瓷-有機硅樹脂”復合涂層。所用主要設備有:15kW直流脈沖陽極氧化電源、磁力拋光機(非標)、均質(zhì)分散機(非標)、NDJ-5S型旋轉(zhuǎn)粘度計、離心涂覆機(非標)、箱式電阻爐、馬弗爐 ( 非標)、掃描電鏡 ( SEM)、光譜分析儀 (ICP)、漆膜劃格器(QFH-A)等。

2 涂層制備及形貌觀察

通過對涂層技術(shù)的可靠性、涂層制備的可行性、成本的可控性綜合分析后,采用陽極氧化技術(shù)在鋁彈殼內(nèi)、外表面制備厚度40 μm±5 μm的氧化陶瓷膜,再利用離心涂覆技術(shù),通過“浸滲/涂覆”相結(jié)合的機制,在氧化陶瓷膜的表面制備有機硅薄膜涂層, 實現(xiàn)對氧化陶瓷膜的封孔處理,形成“氧化陶瓷-有機硅樹脂”復合涂層(簡稱“陶瓷-OS”涂層)。

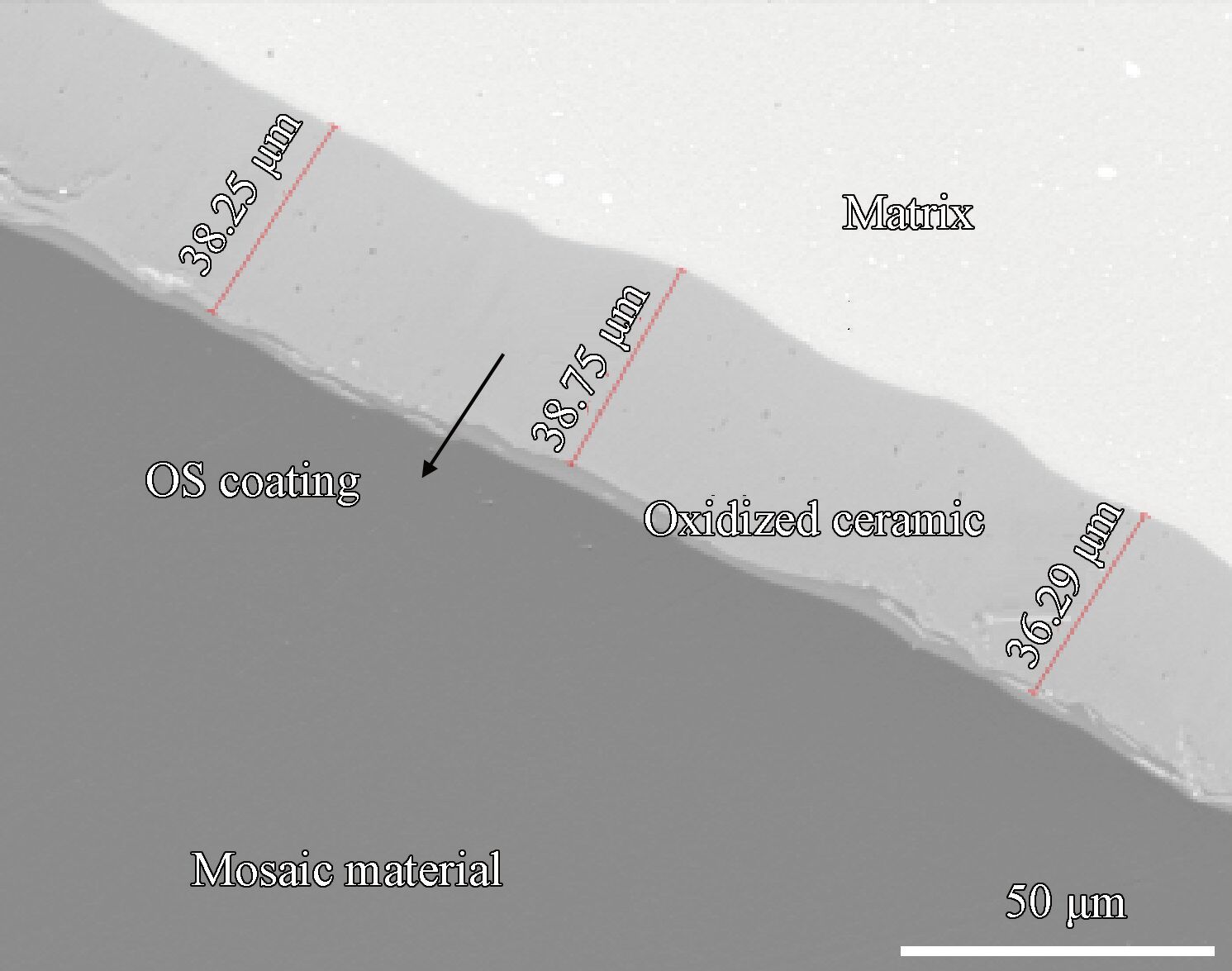

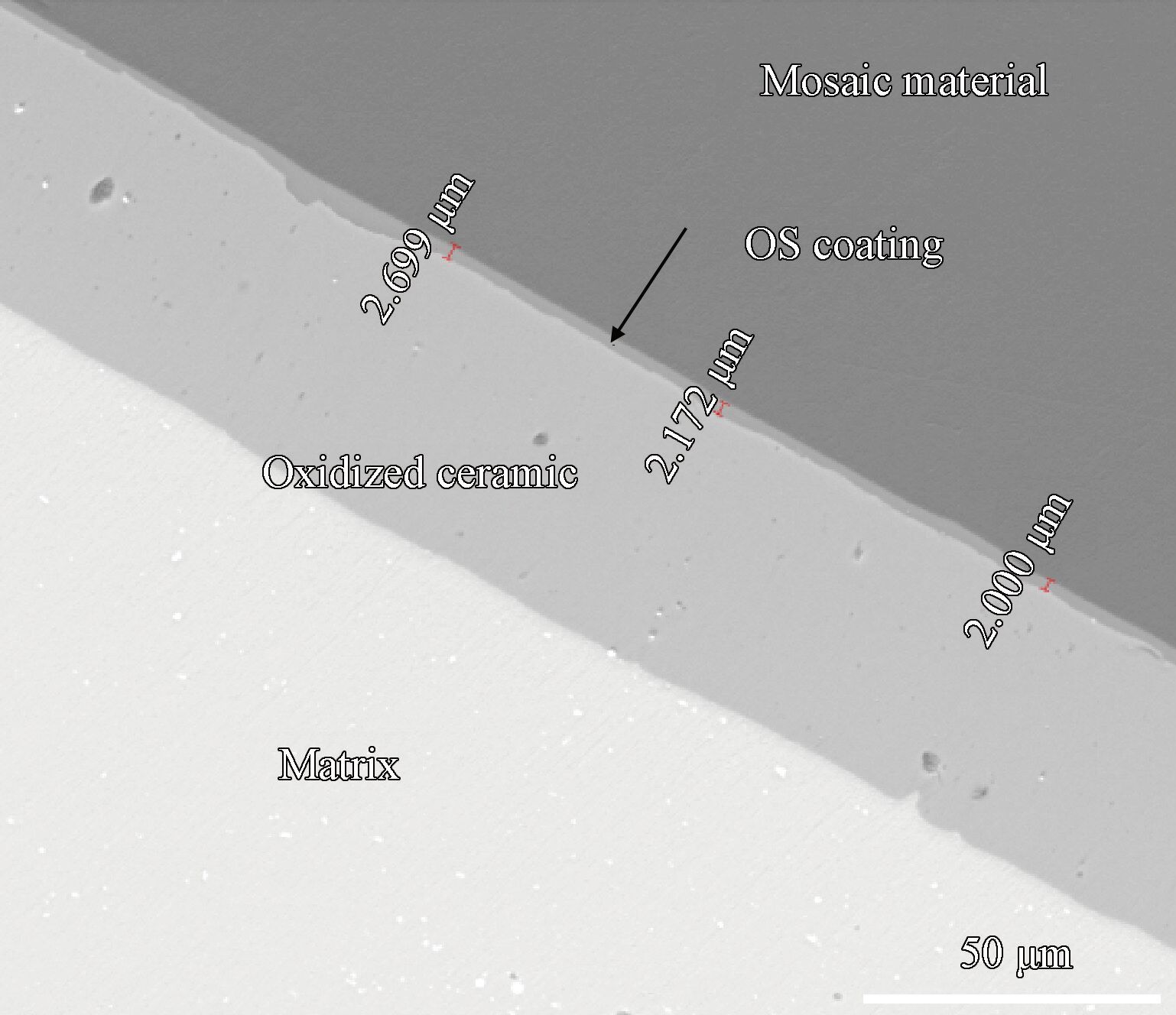

射擊前彈殼外側(cè)制備的涂層SEM形貌觀察如圖1所示。

圖1 射擊前外側(cè)“陶瓷-OS”涂層形貌觀察

射擊前彈殼內(nèi)側(cè)制備的涂層SEM形貌觀察如圖2所示。

圖2 射擊前內(nèi)側(cè)“陶瓷-OS”涂層形貌觀察

3 實彈射擊后涂層耐沖刷抗燒蝕性評估

將涂覆彈殼裝配成彈,在50℃ 條件下保溫4h后,用某型機槍進行實彈射擊。射擊過程中,彈殼內(nèi)側(cè)火藥燃氣瞬時溫度約為3 000℃, 膛壓可達330MPa。將實彈射擊后的鋁彈殼剖開,使用掃描電鏡(SEM)觀察距彈殼底平面2cm處剖面外側(cè)和內(nèi)側(cè)涂層耐沖刷抗燒蝕效果。

3.1 實彈射擊后外側(cè)“陶瓷-OS”涂層狀態(tài)

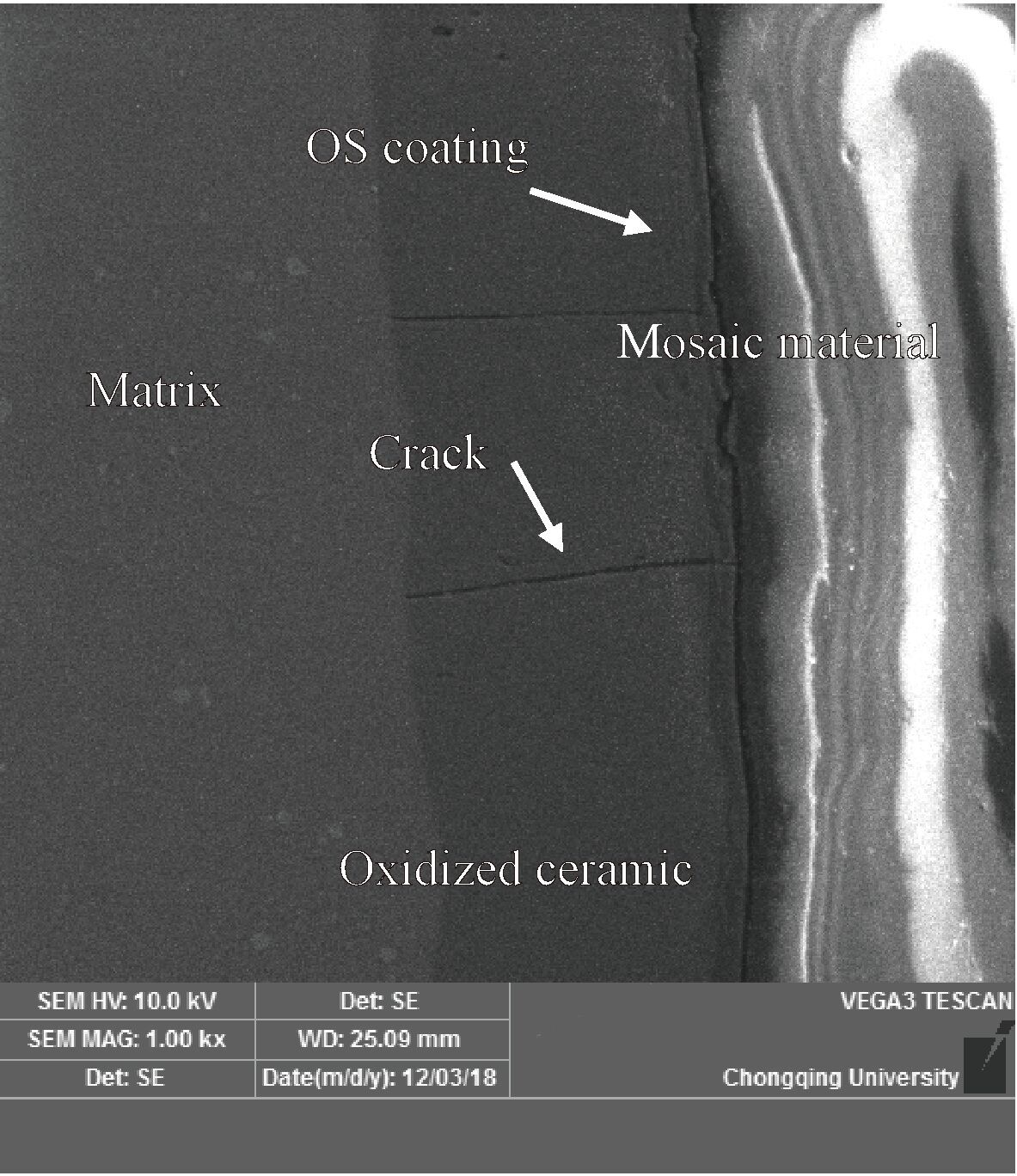

圖3 為實彈射擊后距鋁彈殼底平面2cm處的外側(cè)涂層SEM形貌觀察。

圖3 射擊后彈殼外側(cè)涂層狀況(距底平面2cm)

從圖3可以看出:

(1)射擊后能清晰地觀察到外側(cè)涂層完整,無任何剝離脫落現(xiàn)象,說明外側(cè)涂層與基體結(jié)合力良好,能夠承受射擊過程中火藥燃氣的高溫熱震、高壓沖擊作用,具有良好的耐沖刷能力。

(2)外側(cè)涂陶瓷層有輕微開裂傾向。分析裂紋產(chǎn)生原因可能有以下兩方面:一是射擊過程中高溫高壓氣體使彈殼溫度升高,由于彈殼基體與陶瓷涂層膨脹系數(shù)不同而導致應力開裂,另一方面是脆性的陶瓷不能承受高膛壓引起的彈殼膨脹變形而開裂。

(3)鋁彈殼外側(cè)基體無燒蝕現(xiàn)象。

3.2 實彈射擊后內(nèi)側(cè)“陶瓷-OS”涂層狀態(tài)

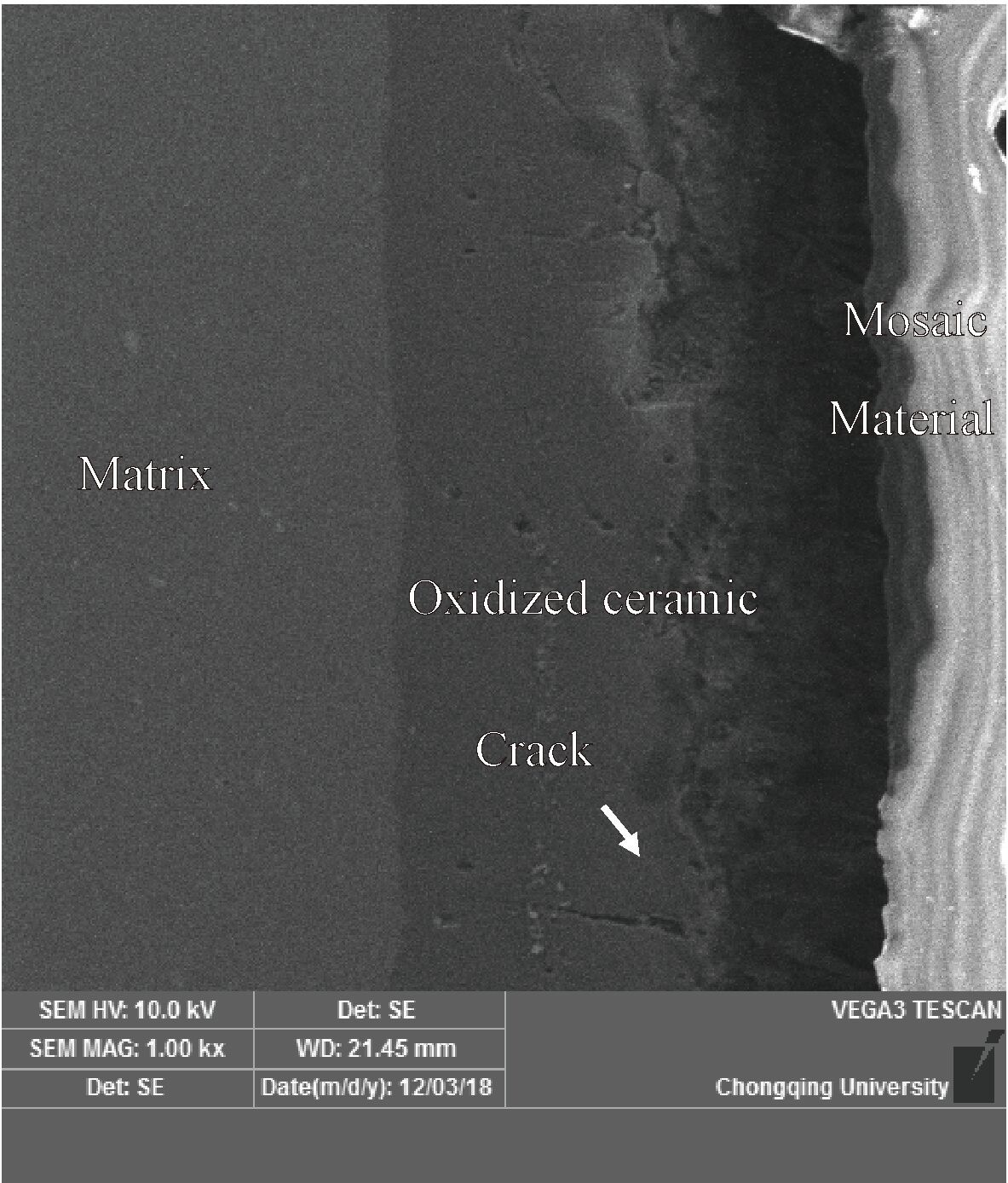

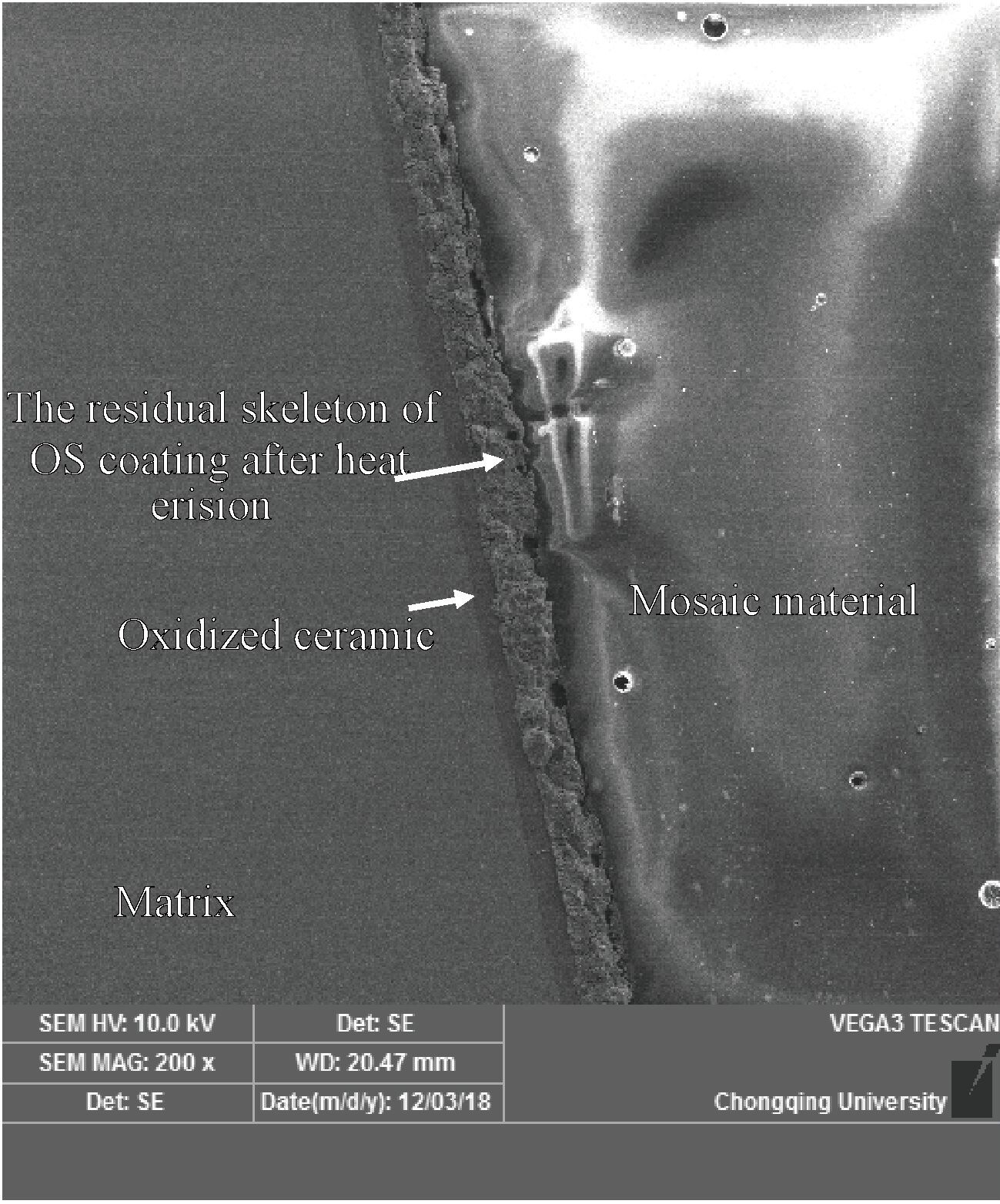

圖4 為實彈射擊后距鋁彈殼底平面2cm處內(nèi)側(cè)涂層SEM形貌觀察。

圖4 射擊后內(nèi)側(cè)涂層狀況(距底平面2cm)

從圖4可以看出:

(1) 射擊后內(nèi)側(cè)陶瓷層依然完整,未發(fā)現(xiàn)陶瓷膜層剝離脫落現(xiàn)象,同時也能觀察到內(nèi)側(cè)陶瓷膜層有開裂傾向,有些裂紋僅貫穿部分陶瓷層,有些裂紋貫穿了整個陶瓷涂層。

(2) 射擊后已不能清晰地觀察到內(nèi)側(cè)的OS涂層,在高溫高壓氣流沖刷作用下,內(nèi)側(cè)的OS薄膜涂層大部分已被燒蝕。透過涂層與鑲嵌材料之間的縫隙可見陶瓷層表皮坑洼不平,呈輕微灼燒現(xiàn)象,疑似尚存部分泡沫狀殘留物。

(3) 射擊過程中,高溫高壓火藥燃氣的沖刷只是傷其內(nèi)側(cè)涂層皮毛,整個內(nèi)側(cè)涂層主體依然牢固地與基體結(jié)合在一起,成為一道強有力的屏障阻止燃氣對基體的燒蝕。

3.3 OS涂層燒蝕形貌觀察

正常情況下,彈殼內(nèi)外側(cè)的OS涂層很薄(2~3 μm),射擊過程中OS涂層燒蝕后很難清晰地觀察到其形貌。為了觀察OS涂層實彈射擊后的燒蝕狀態(tài),人為地在彈殼內(nèi)側(cè)局部區(qū)域(圖5黑色區(qū)域所示)制備了厚度為40~50 μm的OS涂層,利于實彈射擊后觀察其燒蝕形貌。

圖5 是實彈射擊后彈殼內(nèi)側(cè)涂層狀況,黑色區(qū)域是堆積較厚的OS涂層燒蝕殘存物,采用鑷子夾持脫脂棉蘸酒精,用力擦拭黑色區(qū)域,直至露出陶瓷底層,目測陶瓷層完整,未有明顯燒蝕現(xiàn)象。

圖5 OS涂層燒蝕殘存物(黑色區(qū)域)

利用SEM觀察彈殼內(nèi)側(cè)黑色區(qū)域殘存物形貌, 如圖6所示。從圖中可清晰地觀察到,OS涂層燒蝕后的泡沫狀殘留物附著在陶瓷底層上,其質(zhì)地疏松, 與圖4中觀察到的陶瓷膜層表面坑洼不平物的相似度極高,可以間接說明圖4中陶瓷膜層表面坑洼不平至少有部分是由有機硅涂層燒蝕殘存骨架引起的。

圖6 OS涂層燒蝕殘存物形貌觀察

基于上述觀察研究,筆者認為:在高溫高壓的火藥氣體作用下,“陶瓷-OS”復合涂層沒有剝離脫落, 鋁質(zhì)彈殼基體未見任何燒蝕,涂層表現(xiàn)出良好的耐沖刷抗燒蝕效果。

4 涂層耐沖刷抗燒蝕機理分析

“氧化陶瓷-OS”涂層屬于一種復合涂層結(jié)構(gòu), 下面從涂層組成、涂層性能、涂層結(jié)合力等方面分析其耐沖刷抗燒蝕機理。

4.1 復合涂層抗燒蝕性能分析

4.1.1 氧化陶瓷膜底層具有較高的耐熱性

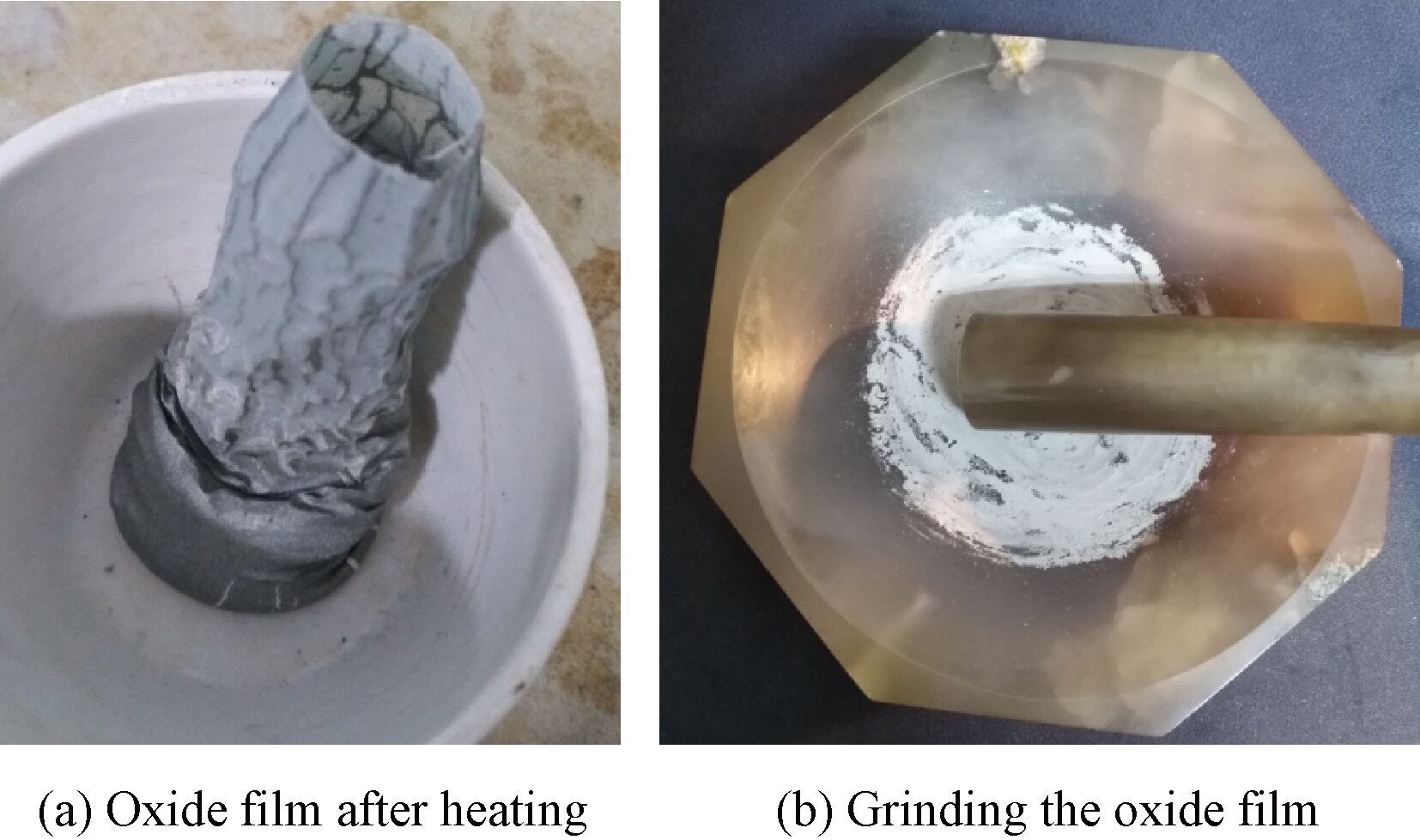

為了理化分析氧化膜層組成,采用熱熔法將基體與氧化膜分離,熱熔溫度應介于鋁合金基體和氧化物熔點之間。

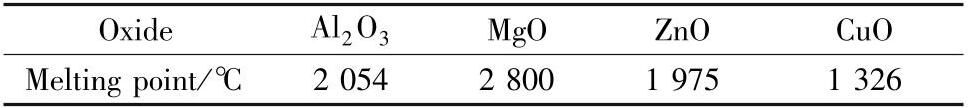

眾所周知,鋁的熔點為660℃,參考氧化層中可能存在的四種氧化物的熔點(如表1所示),將馬弗爐加熱溫度設定為900℃,然后把陽極氧化后的鋁彈殼置于爐中并保溫5min,鋁基體會迅速熔化并在重力作用下流向底部,剩下的灰白色空殼幾乎是陽極氧化膜層,內(nèi)外氧化膜層之間夾雜有因毛細管現(xiàn)象而殘存的部分鋁液凝固異物(黑色“莖”狀物),在體視顯微鏡下剔除異物,研磨制備2g氧化膜粉料, 如圖7所示。

表1 氧化物的熔點

取其中0.157 5g氧化陶瓷粉料,高溫溶劑分解制樣,制備200ml酸性樣,采用ICP法檢測其中的Al3+、Mg2+、Zn 2+、Cu 2+含量,測定結(jié)果如表2所示。

圖7 氧化陶瓷粉末的制備

表2 酸性樣中Al3+ 、Mg2+、Zn 2+、Cu 2+含量

關(guān)于ICP分析氧化陶瓷組成時的漏檢量分析: 由表2的分析液中元素含量可以推算出制備200ml分析液時所用氧化物含量Al2O3 ∶ 152.58mg,MgO: 1.76mg, ZnO: 2.06mg, CuO: 0.95mg, 合計157.35mg,漏檢量157.5-157.35=0.15mg,漏檢量僅為0.09%,說明陽極氧化膜幾乎由上述4種氧化物組成,其含量達99.91%。

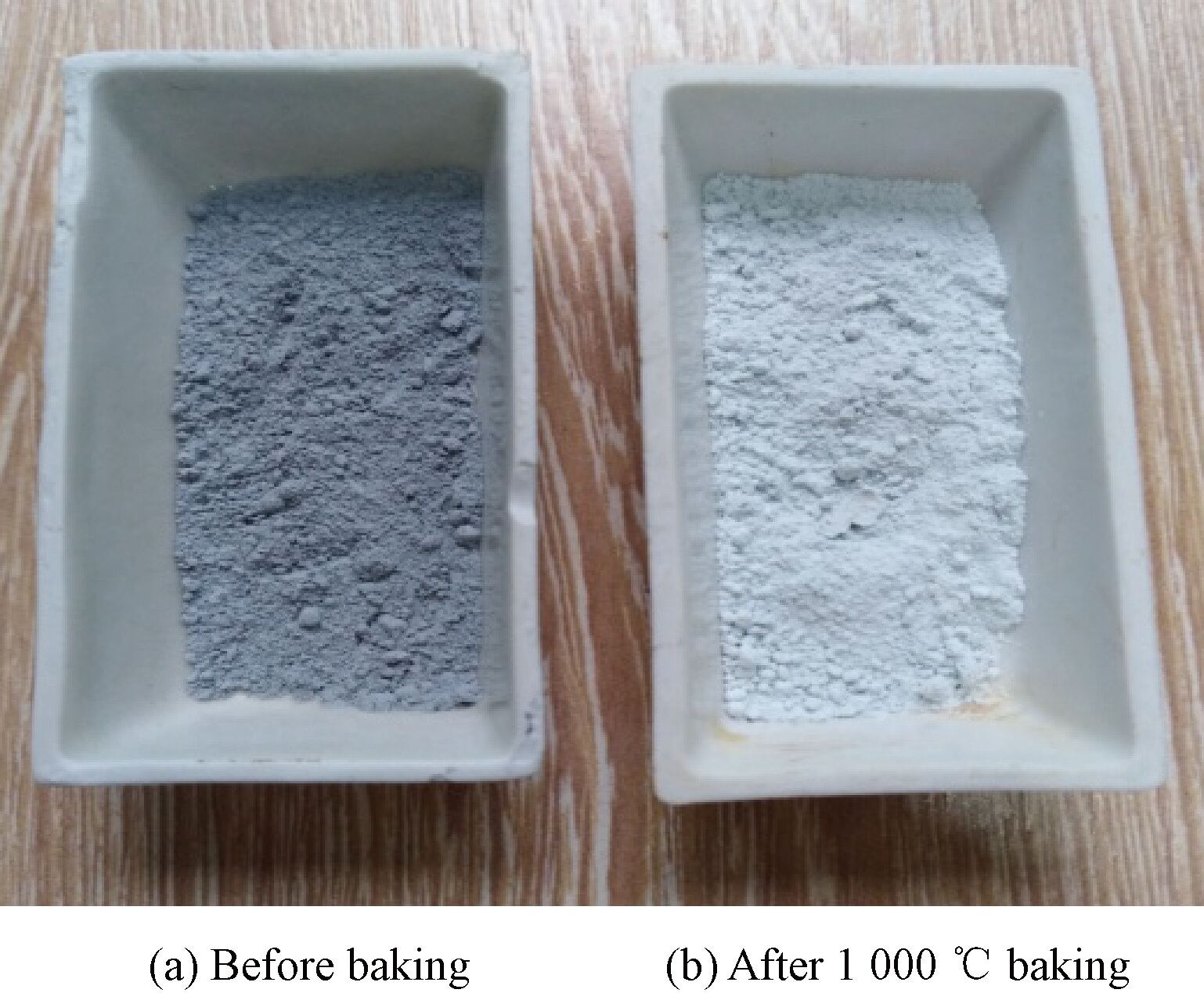

為了觀察氧化陶瓷涂層耐高溫性能,用陶瓷舟盛裝余下的氧化陶瓷粉末,在1 000℃ (高于常用彈殼材料H68黃銅的熔點934℃)下保溫10min,觀察氧化陶瓷粉末的燒結(jié)情況,結(jié)果如圖8所示: (a)為原樣,(b) 為1 000℃條件下陶瓷粉末燒結(jié)情況,觀察結(jié)果:粉末為無燒結(jié)結(jié)塊現(xiàn)象。

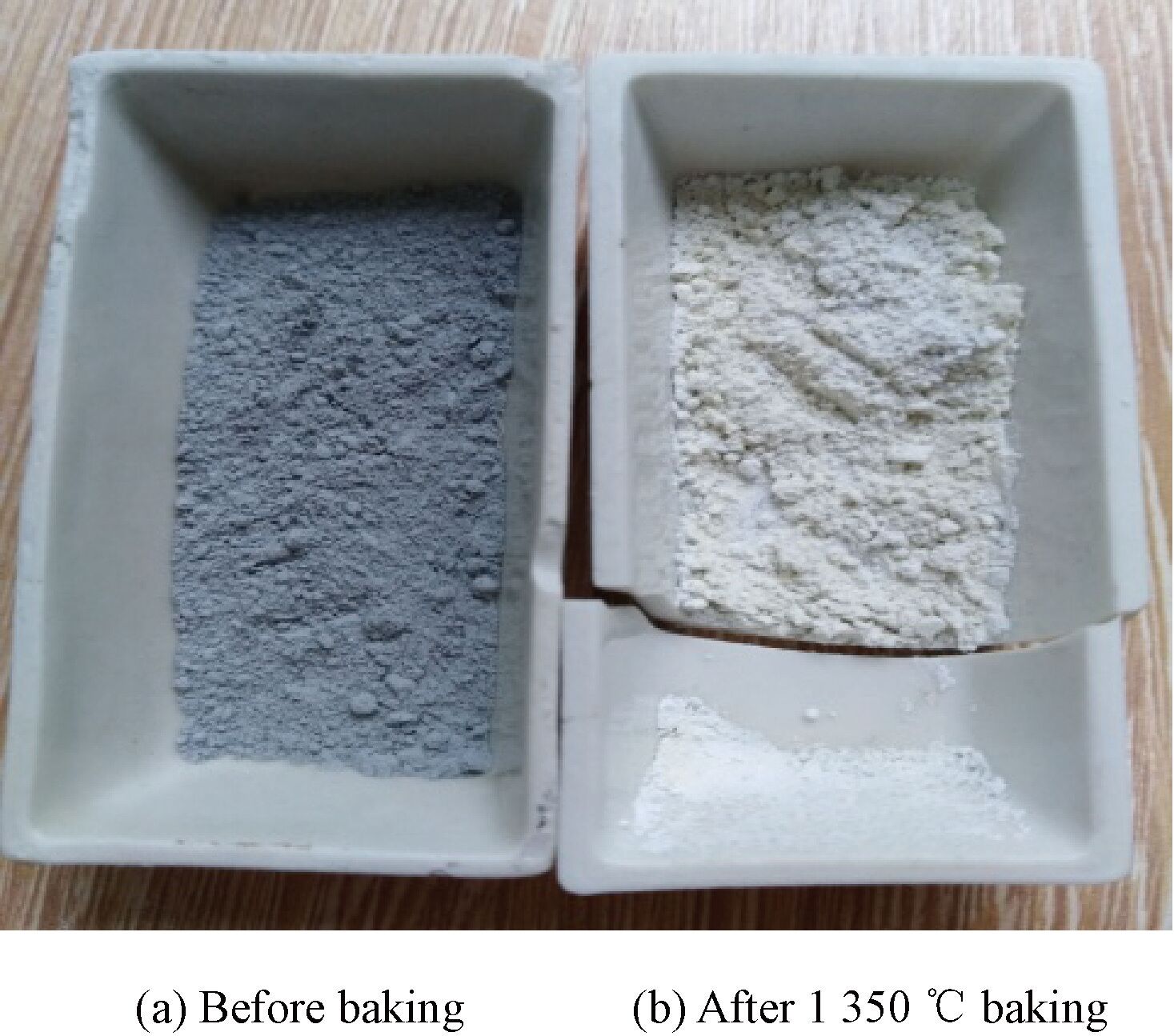

隨后在1 350℃ 下保溫10min,再次觀察陶瓷粉末的燒結(jié)情況,結(jié)果如圖9所示,左為原樣,右為1 350℃條件下陶瓷粉末的燒結(jié)情況,可見陶瓷粉末有輕微燒結(jié)現(xiàn)象,陶瓷舟表面粘附有薄薄一層粉料。因為陶瓷粉末中少量的CuO, 其熔點僅有1 326℃,低于1 350℃。

通過以上分析可知,鋁彈殼表面氧化陶瓷膜層具有非常高的耐熱性能,為鋁彈殼涂層抗高溫燃氣燒蝕奠定了堅實的物質(zhì)基礎。

圖8 1 000℃陶瓷粉末燒結(jié)觀察

圖9 1 350℃陶瓷粉末燒結(jié)觀察

4.1.2 OS面涂層具有良好的耐燒蝕性能

OS涂層屬于有機硅涂層,本身就是一種性能非常好的耐燒蝕材料,其分子中以Si-O鍵為主鏈,有機基團為側(cè)鏈,兼?zhèn)溆袡C和無機材料的特點,高溫下具有優(yōu)異的熱穩(wěn)定性。在彈藥擊發(fā)的極端瞬時高溫條件下,有機硅樹脂分解成無機硅氧交聯(lián)結(jié)構(gòu),這種泡沫狀殘留物骨架附著在陶瓷膜層上,協(xié)同陶瓷底層保護鋁基體免受高溫高壓氣流的沖刷燒蝕。

4.2 復合涂層隔熱性能分析

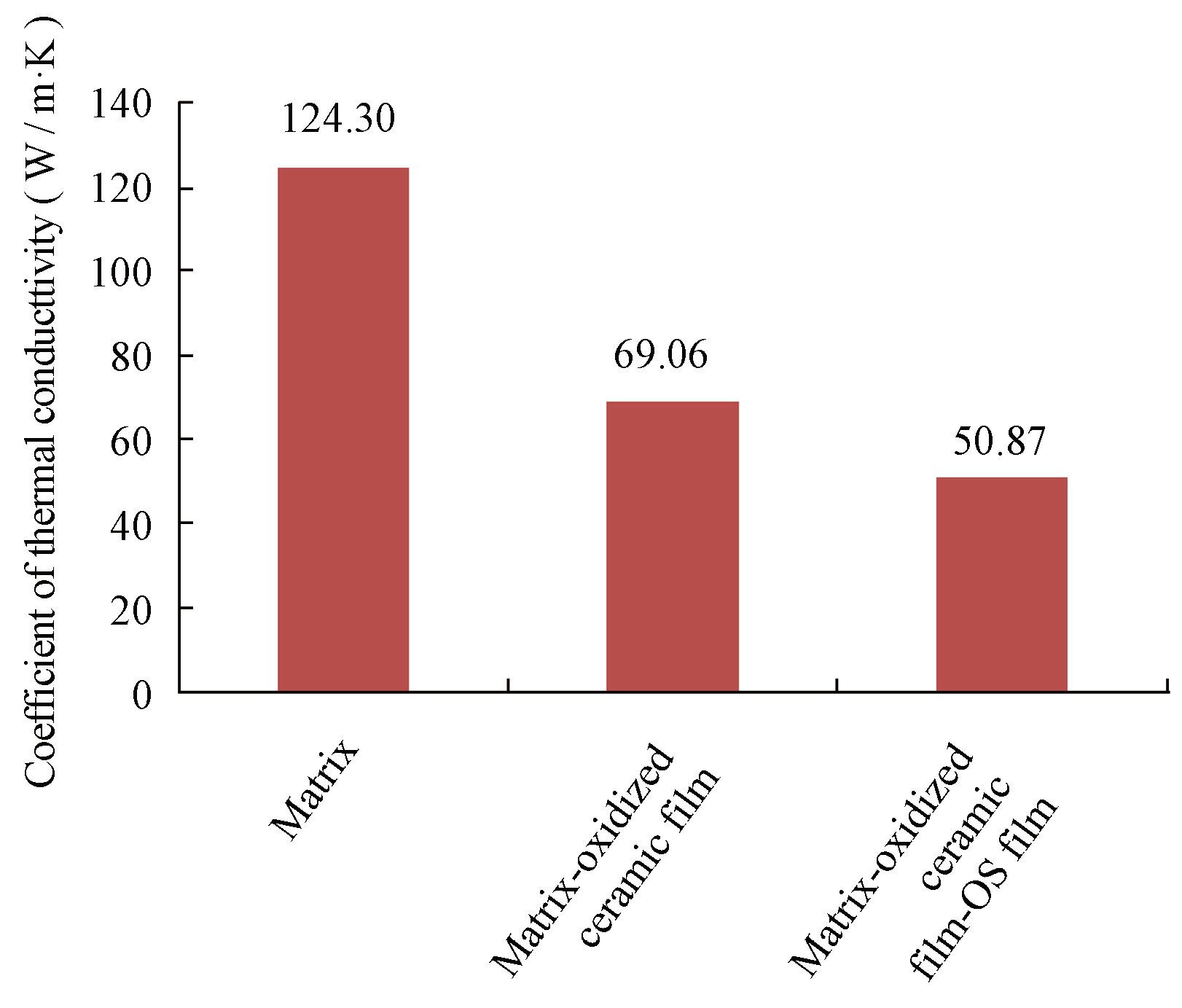

針對鋁彈殼三種不同狀態(tài):基體合金、基體-氧化陶瓷、基體-氧化陶瓷-OS,分別測試了整體導熱系數(shù),結(jié)果如圖10所示。

結(jié)果表明,鋁彈殼表面制備陽極氧化陶瓷膜層后導熱系數(shù)明顯下降,當陶瓷膜表面涂覆有機硅涂層時,導熱系數(shù)會進一步降低。復合涂層具有較好的隔熱效果,可以極大地緩沖減輕高溫高壓氣體對基體合金的燒蝕。

圖10 鋁彈殼不同狀態(tài)導熱系數(shù)測定

4.3 復合涂層耐沖刷能力分析

4.3.1 氧化陶瓷底層與基體結(jié)合力優(yōu)異

鋁合金硬質(zhì)陽極氧化制備陶瓷膜底層時存在表面氧化和滲透氧化兩個過程,約50%的氧化層內(nèi)生長于鋁合金基體中,導致氧化陶瓷與鋁基體結(jié)合力非常優(yōu)異,完全能夠承受高溫高壓氣流的強力沖刷作用而不脫落。

按GB/T9753—2007標準進行的杯突測試表明:氧化陶瓷底層與基體抗變形破裂性良好;當變形量達到鋁合金基體破裂時,能觀察到陶瓷底層隨基體破裂而破裂。

4.3.2 OS面涂層與陶瓷底層附著力良好

由于基體前處理采用了砂面處理技術(shù),制備的氧化陶瓷底層亦具有砂面效果,有利于面層涂料OS在涂覆過程中沉積于峰/谷縫隙間形成機械互鎖;同時表面粗糙度增加會導致涂料與陶瓷底層的實際接觸面積增大,提高了二者之間的界面吸附力和化學鍵作用力;其次陶瓷底層多微孔特性使得粘度極低的OS涂料可以實現(xiàn)“浸滲/涂覆” 相結(jié)合的機制,這三方面的因素均增加了OS面層與陶瓷底層的附著力。

在環(huán)境溫度為23~25℃、相對濕度為53%~55%條件下,用QFH-A型漆膜劃格器按GB/T9286— 1998標準對“陶瓷-OS”涂層的附著力進行測試,測試結(jié)果可達到0級,表明“陶瓷-OS”涂層的附著力良好。在實彈射擊時高溫高壓燃氣沖擊迫使基體膨脹變形,即使造成了輕微的涂層開裂現(xiàn)象,也會因涂層優(yōu)異的附著力而不會發(fā)生涂層脫落剝離現(xiàn)象,實彈射擊進一步證實了該涂層具有良好的附著力和耐沖刷能力。

5 結(jié)論

通過在某型大口徑鋁彈殼內(nèi)外表面制備“ 陶瓷-OS”復合涂層,并對其耐沖刷抗燒蝕性能進行了研究,揭示了復合涂層在復雜工況下的耐沖刷抗燒蝕機理和內(nèi)在規(guī)律,為鋁質(zhì)彈殼的隔熱防護提供一種技術(shù)途徑。研究結(jié)果表明:

(1) 針對某型大口徑槍彈殼制備的“氧化陶瓷-OS”復合涂層在實彈射擊過程中,對高溫高壓氣體具有良好的耐沖刷抗燒蝕效果,涂層無脫落,鋁基體無燒蝕現(xiàn)象。

(2) 針對復合涂層耐沖刷抗燒蝕性設計的考核指標均合格;涂層耐高溫沖擊、隔熱性較好、抗變形破裂性良好、與基體結(jié)合牢固,揭示了復合涂層在高溫高壓氣體作用下的耐沖刷抗燒蝕機理。

(3) 通過對復合涂層耐沖刷抗燒蝕性研究,為優(yōu)化涂層制備工藝指明了方向,從經(jīng)濟性、操控性、高效性角度出發(fā),可適當減薄氧化陶瓷底層厚度,也可考慮單一氧化陶瓷層替代復合涂層的可能。

參考文獻

[1] SPIEGEL K,SHIPLEY P.Lightweight small arms technologies [R].US army ARDEC Picatinny,2006.

[2] 吳志林,車浩召,蔡松,等.關(guān)于鋁質(zhì)輕量化彈殼斷裂的強度仿真分析[J].計算機仿真,2014,31(4):17-21.

WU Zhilin,CHE Haozhao,CAI Song,et al.Simulation analysis of fracture strength of aluminum lightweight cartridge case [J].Computer Simulation,2014,31(4):17-21.(in Chinese)

[3] 李琳,朱小飛,楊科,等.國內(nèi)外戰(zhàn)術(shù)導彈外防護涂層技術(shù)現(xiàn)狀與發(fā)展趨勢[J].航空制造技術(shù),2016(14):47-51.

LI Lin,ZHU Xiaofei,YANG Ke,et al.Present situation and development trend of outer protective coating technology for tactical missile at home and abroad [J].Aeronautical Manufacturing Technology,2016(14):47-51.(in Chinese)

[4] 孫世杰,馬壯,柳彥,等.SiC-Al2O3-SiO2 復合陶瓷涂層組織結(jié)構(gòu)及抗燒蝕性能研究 [J].表面技術(shù),2019,48(4):40-47.

SUN Shijie,MA Zhuang,LIU Yan,et al.Study on microstructure and ablation resistance of SiC-Al2O3-SiO2composite ceramic coating [J].Surface Technology,2019,48(4):40-47.(in Chinese)

[5] 肖軍,李鐵虎,陳建敏,等.機載武器抗燒蝕防護涂層的研究[J].材料保護,2003,36(6):34-37.

XIAO Jun,LI Tiehu,CHEN Jianmin,et al.Study on anti-ablation protective coatings for airborne weapons [J].Material Protection,2003,36(6):34-37.(in Chinese)

[6] 李靜,張金棟,張玉忠,等.耐高溫抗激光燒蝕涂層研制與性能表征[J].航空材料學報,2014,34(1):34-38.

LI Jing,ZHANG Jindong,ZHANG Yuzhong,et al.Preparation and characterization of high temperature resistant laser ablation coating[J].Journal of Aeronautical Materials,2014,34(1):34-38.(in Chinese)

[7] 張賀,柳彥博,馬壯,等.APS 制備 SiC/Al2O3復合陶瓷涂層組織結(jié)構(gòu)及抗燒蝕性能的研究[J].陶瓷學報,2017,38(5):635-640.

ZHANG He,LIU Yanbo,MA Zhuang,et al.Study on microstructure and ablation resistance of SiC/Al2O3 composite ceramic coating prepared by APS[J].Joural of Ceramics,2017,38(5):635-640.(in Chinese)

[8] 鄭宏曄,王永康,李炳生,等.鋁合金微弧氧化表面陶瓷的制備[J].材料保護,2004,4(2):19-21,63.

ZHENG Hongye,WANG Yongkang,LI Bingsheng,et al.Preparation of microarc oxidation surface ceramics of aluminum alloy[J].Material Protection,2004,4(2):19-21,63.(in Chinese)

[9] 王亞明,崔艷芹,侯正全,等.LY12 鋁合金微弧氧化/樹脂填料復合涂層的組織與防熱性能 [J].金屬熱處理,2010(3):7-12.

WANG Yameng,CUI Yanqin,HOU Zhengquan,et al.Microstructure and thermal resistance of LY12 aluminum alloy microarc oxidation/resin filler composite coating [J].Heat Treatment of Metals,2010(3):7-12.(in Chinese)

[10] 張勝寶,師玉英,張旭.鋁合金硬質(zhì)陽極氧化工藝研究[J].電鍍與精飾,2011,33(8):43-46.

ZHANG Shengbao,SHI Yuying,ZHANG Xu.Study on hard anodic oxidation technology of aluminum alloy[J].Plating and Finishing,2011,33(8):43-46.(in Chinese)

[11] 陳亮亮.鋁合金硬質(zhì)陽極氧化工藝研究[J].熱加工工藝,2015(6):119-120.

CHEN Liangliang.Study on hard anodic oxidation technology of aluminum alloy [J].Hot Working Technology,2015(6):119-120.(in Chinese)

[12] 袁海兵,黃承亞,謝剛.鋁合金硬質(zhì)陽極氧化工藝研究[J].表面技術(shù),2007,36(5):46-47.

YUAN Haibing,HUANG Chengya,XIE Gang.Study on hard anodic oxidation technology of aluminum alloy [J].Surface Technology,2007,36(5):46-47.(in Chinese)

[13] 韓克,歐忠文.鋁及鋁合金硬質(zhì)陽極氧化的研究進展[J].表面技術(shù),2011(5):92-96.

HAN Ke,OU Zhongwen.Research progress of hard anodic oxidation of aluminum and aluminum alloys [J].Surface Technology,2011(5):92-96.(in Chinese)

[14] 趙建華,趙占西,李薇,等.鋁合金硬質(zhì)陽極氧化工藝優(yōu)選 [J].腐蝕與防護,2008,29(3):47-49.

ZHAO Jianhua,ZHAO Zhanxi,LI Wei,et al.Optimization of hard anodic oxidation process for aluminum alloy[J].Corrosion and Protection,2008,29(3):47-49.(in Chinese)

[15] PATERMARAKIS G.Aluminium anodising in low acidity sulphate baths:growth mechanism and nanostructure of porous anodic films[J].Journal of Solid State Electrochemistry,2006,10(4):211-222.

[16] MACHADO T V,DICK P A,KNRNSCHILD G H,et al.Theeffect of different carboxylic acids on the sulfuric acid anodizing of AA2024[J].Surface and Coatings Technology,2019,383:125283.

[17] NAKAJIMA D,KIKUCHI T,NATSUI S,et al.Growth behavior of anodic oxide formed by aluminum anodizing in glutaric and its derivative acid electrolytes[J].Applied Surface Science,2014,321:364-370.

[18] APL A,IVRA B,KSNA B.Complex influence of temperature on oxalic acid anodizing of aluminium [J].Electrochimica Acta,2019,319:88-94.

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414