摘要

綜述了埋地管線鋼在管道外部環(huán)境中開裂機理的研究進展,總結了材料因素 (合金元素、顯微組織、夾雜物) 、環(huán)境因素 (外加電位、pH、溫度、侵蝕性離子) 和應力因素 (殘余應力、載荷類型、應變速率) 對管線鋼SCC行為和機理的影響規(guī)律,梳理了兩類典型pH SCC機理的形成過程,討論了經(jīng)典裂紋擴展速率預測模型的先進性和局限性,最后針對研究存在的不足展望了埋地管線鋼SCC未來的研究方向。

關鍵詞: 管線鋼 ; 應力腐蝕開裂 ; 土壤環(huán)境

作為現(xiàn)代文明的基石,鋼鐵材料在社會進步中發(fā)揮著重要作用。近年來,隨著工業(yè)化的蓬勃發(fā)展,全球對油氣資源的需求量日益增加,管線鋼因其可靠性和經(jīng)濟性仍被廣泛應用于石油天然氣的輸送。截至2019年底,中國共建成油氣管道1.39×105 km,已經(jīng)形成了東西相貫、南北相通的龐大管道運輸網(wǎng)絡[1]。而管線在其運作過程中不可避免地會發(fā)生腐蝕失效,對生命財產安全造成嚴重威脅[2]。目前,埋地管線鋼大多采用涂層與外加電流陰極保護的聯(lián)合手段進行防護,而當涂層發(fā)生破損剝落后,管線會直接與土壤介質環(huán)境相接觸,并在陰極保護的作用下形成敏感的開裂環(huán)境,最終誘發(fā)管線發(fā)生應力腐蝕開裂 (SCC)。作為埋地鋼質管線的主要破壞形式之一,土壤SCC在很多國家 (加拿大、前蘇聯(lián)、澳大利亞、巴基斯坦等) 發(fā)生過,造成了巨大的經(jīng)濟損失和人員傷亡。根據(jù)土壤SCC發(fā)生的介質特征,可將其分為兩大類:高pH SCC和低pH SCC (近中性pH SCC和弱酸性pH SCC)。前者最早于1965年在美國被發(fā)現(xiàn)[3],由于這類失效均發(fā)生在濃的CO32-/HCO3-溶液中,介質pH通常為8~10.5,溫度區(qū)間22~90 ℃,且表現(xiàn)為沿晶開裂 (IGSCC),常稱之為高pH SCC或經(jīng)典SCC。而后者是1985年在加拿大被首次報道[4,5],這類開裂多發(fā)生在涂層受損、剝離和多孔滲水處,且表現(xiàn)為穿晶開裂 (TGSCC),裂紋較寬且裂紋壁腐蝕明顯,pH一般為6~8,故常稱之為近中性pH SCC或非經(jīng)典SCC。關于開裂機理,普遍認為高pH SCC的發(fā)生機理為陽極溶解 (AD) 機制,但其主要發(fā)生在陰保電位較負的條件下,是否存在氫脆 (HE) 機制仍存疑;低pH SCC一般認為是陽極溶解和氫脆 (AD+HE) 混合機制。目前,國際上已報道了大量有關埋地管線SCC的研究工作,但仍存在較多業(yè)界難題。首先,高pH下沿晶開裂及近中性pH下穿晶開裂的微觀本質仍不清晰。其次,對基于力學-電化學協(xié)同機制的位錯電化學行為與效應研究還不充分。另外,由于管線SCC成因和影響因素繁多,其裂紋擴展及壽命預測評價復雜且周期長,基于實際工況條件下的SCC快速評價技術及新型耐SCC鋼種開發(fā)研究仍存在大量空白。

本文綜述了埋地管線SCC在開裂機理、影響因素及裂紋擴展速率預測模型等方面的最新研究成果,總結了研究中的不足并對后續(xù)研究做了展望,以期為我國新型耐SCC管線鋼的設計開發(fā)提供參考。

1 土壤應力腐蝕開裂機理

管線鋼土壤高pH SCC案例最早于1965年被報道,其相關研究可追溯到上世紀70年代。文獻[3]介紹了一起典型的澳大利亞天然氣集輸管線沿晶開裂案例。該管道M12線 (X52鋼,管徑200 mm,壁厚6.9 mm) 采用聚氯乙烯涂層+陰極保護進行聯(lián)合防護,但其服役未滿6 a即發(fā)生了IGSCC (圖1)。進一步分析發(fā)現(xiàn),管線下底側涂層存在大面積剝落,在陰極保護的作用下形成了以碳酸鹽為主的高pH環(huán)境,最終在點蝕-應力腐蝕裂紋機制下誘發(fā)SCC,造成了嚴重后果。

圖1 澳大利亞天然氣集輸管道M12線典型IGSCC案例[3]

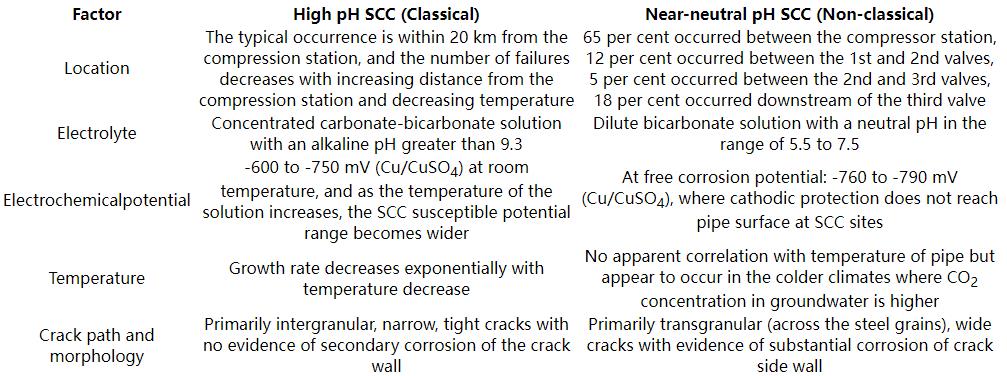

目前,普遍認為Parkins定義了標準的高pH SCC實驗環(huán)境:1 N Na2CO3+1 N NaHCO3,75 ℃,控制電位為-650 mVSCE。且國際上廣泛采用的慢應變速率拉伸 (SSRT) 應力腐蝕評價方法便是他最先提出的。其最早基于C-Mn鋼提出了SCC陽極溶解 (AD) 機制,并結合Faraday第二定律給出了AD機制下的裂紋擴展速率,提出了著名的“浴缸”模型并對第Ⅲ、Ⅳ階段的壽命進行了定量預測[6]。而關于近中性pH SCC,有關其詳細報道則晚了近20 a,其開裂機理經(jīng)歷了從AD到HE (Hydrogen embrittlement) 再到AD+HE混合機制的發(fā)展與演變。兩類典型pH SCC特征見表1。經(jīng)過數(shù)十年的室內外研究,目前關于兩類典型pH環(huán)境中的開裂機理,業(yè)界已基本達成了共識。

表1 管線鋼兩類典型pH SCC特征比較[7]

1.1 高pH SCC機理

普遍認為高pH SCC的機理為AD機制[8,9]。關于高pH SCC表現(xiàn)為沿晶開裂的本質,傳統(tǒng)觀點認為IGSCC特征主要與晶界偏析及晶界處選擇性溶解有關[10]。例如,Wu等[11]通過第一性原理計算認為P在晶界偏析可降低界面處的原子結合能,促進IGSCC。Yamaguchi等[12]基于密度泛函理論 (DFT) 研究了S的偏析對Fe晶界結合能的影響,認為S偏析可導致晶界的拉伸強度和結合能降低,并且相鄰S原子之間的排斥力會引起較大的晶界膨脹,削弱了晶界結合力并誘發(fā)IGSCC微裂紋萌生。Kirchheim等[13]研究也肯定了晶界偏析的有害作用。

Wang等[14,15]利用高分辨掃描透射電子顯微鏡 (STEM) 研究了X52和X65鋼的晶界成分,發(fā)現(xiàn)在珠光體與珠光體、珠光體與鐵素體以及鐵素體與鐵素體的晶界上并無P、S偏析,這表明在IGSCC過程中,晶界的優(yōu)先溶解與P、S的偏析無關。為進一步證實晶界是否存在C偏析,Atrens等[16]利用原子探針場離子顯微鏡 (APFIM) 分析表明,X70鋼晶界處的C原子分數(shù)低于10%,不足以引起晶界處的電偶腐蝕并誘發(fā)IGSCC,這直接否定了IGSCC歸因于晶界偏析的傳統(tǒng)認識。并且,隨著冶金技術進步,鋼的純凈度不斷提高,晶界偏析已難以產生,但仍觀察到了管線鋼在高pH環(huán)境中發(fā)生的IGSCC現(xiàn)象。因此,晶界偏析可能并非誘發(fā)IGSCC的本質原因。另外,Liang等[17]在堿性模擬土壤溶液中觀察到了X80鋼的穿晶開裂 (TGSCC) 現(xiàn)象,Song等[18]也觀察到當外加電位低于-950 mVSCE時,X100鋼在經(jīng)典高pH溶液中發(fā)生了典型的氫脆失效。因此,單一地認為高pH SCC為AD機制存在明顯不足,同時高pH環(huán)境并非發(fā)生IGSCC的充分條件。管線鋼的開裂機理除受溶液介質影響外,可能還受外加電位等因素的影響。因此,有關管線鋼高pH SCC的開裂本質仍有待進一步研究。

1.2 近中性pH SCC機理

近中性pH SCC機理經(jīng)過了以下幾種機制的演變。早期觀點認為其仍為AD機制。Jack等[19]研究了414不銹鋼在NS4溶液中的裂紋擴展行為,認為近中性pH SCC可能是AD機制。Gonzalez-Rodriguez等[20]研究認為X80鋼在0.01N NaHCO3溶液中的SCC仍表現(xiàn)為AD機制,因為局部腐蝕 (AD) 可促進裂紋萌生。之后,有學者認為近中性pH SCC為HE機制。Rebak等[21]和Qiao等[22]較早證實了H進入金屬中所產生的作用。Chen等[23]研究也表明HE將在裂紋萌生和初始生長AD機制之后發(fā)揮重要作用。而目前,逐漸發(fā)展形成了陽極溶解和氫脆 (AD+HE) 的混合機制。該機制認為AD控制著裂紋的萌生和早期擴展,而在裂紋萌生和長大之后,HE機制控制著裂紋的擴展過程。

在混合機制中,H促進陽極溶解型的SCC機制曾被廣泛關注。Qiao等[24]最先基于熱力學分析提出H促進陽極溶解模型,利用該模型描述了不銹鋼中H對陽極溶解的促進作用,認為H與應力的協(xié)同作用加速了裂尖的陽極溶解。后來,Gu等[25]研究了X52鋼及X80鋼在近中性pH溶液中的SCC行為,認為擴散到裂尖的H促進了鋼的陽極溶解并增大了SCC敏感性,即提出了基于管線鋼的氫促進陽極溶解型的SCC機理模型。后來該模型受到了Lu等[26]的質疑,其團隊結合理論分析和實驗驗證發(fā)現(xiàn),在除氧的近中性模擬溶液中,溶解氫及外加應力的協(xié)同作用對管線鋼活性溶解的影響基本可忽略不計,這直接否定了近中性pH SCC屬于H促進陽極溶解型機制的傳統(tǒng)觀點。因此,H與陽極溶解及其之間協(xié)同作用關系還有待進一步澄清。

綜上,雖然目前兩類典型pH SCC的機理研究或有不足,例如高pH下的IGSCC是否與晶界偏析直接相關仍存疑,同時對于近中性pH下TGSCC的電化學差異性根源及本質仍缺乏深入解析。但利用AD或AD+HE機制來描述和揭示實際工況及模擬環(huán)境下的SCC行為規(guī)律仍具有科學性和普遍性。并且在此基礎上,國內外研究者們以SCC的定義為出發(fā)點,研究了材料、環(huán)境及應力等因素對SCC行為的影響,獲得了豐富可靠的SCC數(shù)據(jù)及規(guī)律。

2 埋地管線鋼SCC影響因素

作為一類特殊的局部腐蝕,SCC的發(fā)生須滿足敏感材料、特定的腐蝕介質和一定水平的拉應力3個必要條件[27]。一方面,材料中合金元素的組成及比例、顯微組織物理及化學均勻性、夾雜物水平、M/A島形態(tài)及數(shù)量以及晶界特征等因素都會影響管線鋼的SCC敏感性。另一方面,埋地管線鋼在不同酸堿度的地下水環(huán)境中均會發(fā)生SCC,同時其他外部條件如外加陰極保護電位、pH、充氫、溫度及侵蝕性離子等都會增加介質敏感性和SCC傾向。再者,從斷裂力學層面講,只有當金屬材料在特定腐蝕介質中所受的局部拉應力超過臨界值 (σth或KIC) 時SCC才能發(fā)生,所以,一定水平的拉應力是誘發(fā)SCC的重要前提。因此,深入研究埋地管線鋼SCC影響因素及其規(guī)律,對于腐蝕控制措施的制定及新型耐SCC管線鋼的設計及開發(fā)意義重大。

2.1 材料因素

研究表明,管線鋼的成分、顯微組織、鋼中的夾雜物及M/A島的形態(tài)及數(shù)量等因素均會導致微區(qū)電化學差異性或促進局部應力應變集中,顯著影響管線鋼SCC敏感性。

Chung等[28]研究了奧氏體不銹鋼在沸水堆 (BWR) 中的SCC行為,發(fā)現(xiàn)適當Ni的添加對抑制SCC有利,晶界Si濃度的增加可有效降低IGSCC發(fā)生概率,而V在晶界偏析會增大SCC敏感性。Parkins等[29]系統(tǒng)研究了Al、Cr、Cu、Ni、Mo、Si及Ti的添加對鐵素體鋼在硝酸鹽溶液、碳酸鹽/碳酸氫鹽溶液中SCC行為的影響,發(fā)現(xiàn)在不同的溶液中,元素添加對SCC的影響不盡相同,但主要通過影響鋼的溶解及鈍化行為而發(fā)揮作用,并且Cr和Ti對提高SCC抗性最為有利,而Mn、S等有害元素卻能促進SCC發(fā)生[30,31]。

Dong等[32]利用電化學充氫研究了顯微組織對X70鋼氫致開裂裂紋形核的影響,發(fā)現(xiàn)微裂紋基本沿多邊形鐵素體與基體界面形核并擴展,而針狀鐵素體可有效降低SCC裂紋形核概率。Bulger等[33]研究了不同熱處理狀態(tài)下的X70鋼在近中性pH溶液中的SCC行為,表明與鐵素體+珠光體組織相比,細粒狀貝氏體+鐵素體的顯微組織具有更高的強度和SCC抗性。Liu等[34]研究了X70鋼在鷹潭酸性土壤模擬溶液中的SCC行為,表明正火和淬火組織因貝氏體含量較高而具有較高的SCC敏感性,而鐵素體含量較高熱軋組織表現(xiàn)出低的SCC敏感性。Gonzalez-Rodriguez等[20]認為在0.01 mol/L NaHCO3溶液中,X80鋼的淬火及淬火回火組織較其原始組織有更大的SCC敏感性。

另外,焊接熱影響區(qū) (HAZ) 因受極端溫度梯度的影響,晶粒粗化且組織均勻性較差,其與母材 (BM) 在成分和微觀結構上的微小差異會導致形成腐蝕微電偶,從而增大SCC敏感性。Li等[35]研究了X100管線鋼HAZ組織在酸性溶液中SCC行為,表明粗大的貝氏體板條促進了裂紋擴展,而針狀鐵素體和準多邊形鐵素體會鈍化裂紋尖端,降低SCC敏感性。特別地,在焊接熱影響區(qū),隨距離焊縫的位置發(fā)生變化,HAZ組織會有明顯差異,其SCC敏感性也不盡相同。Li等[36]研究了外加電位對E690鋼基材 (BM) 及不同熱影響區(qū) (粗晶粒熱影響區(qū)CGHAZ、細晶粒熱影響區(qū)FGHAZ、臨界熱影響區(qū)ICHAZ) 組織在模擬海水溶液中SCC行為的影響,表明基體金屬與熱影響區(qū)組織的SCC敏感性存在較大差異:在開路電位下,其SCC敏感性順序為FGHAZ<ICHAZ<BM<CGHAZ;當電位負移至-850 mVSCE時,由于氫脆作用的加強,HAZ與基體組織的SCC敏感性均明顯增加,并且HAZ組織的SCC敏感性明顯高于基體金屬。這表明HAZ組織對氫脆十分敏感,其在較低的外加電位下會表現(xiàn)出高的SCC敏感性。

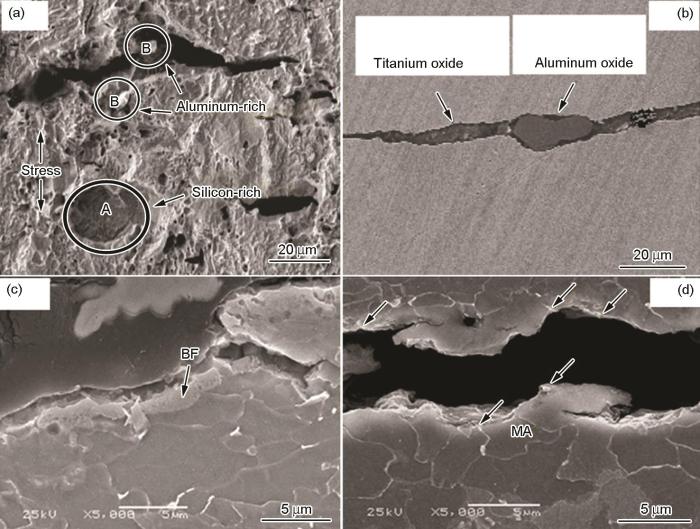

Kim等[30]研究表明,鋼中長條狀MnS夾雜導致SCC微裂紋易于沿其與基體的界面形核并擴展,增大SCC敏感性。同時,Williams等[37]研究表明,MnS夾雜物的優(yōu)先溶解會進一步誘發(fā)點蝕萌生。通常可通過Ca處理形成球形CaS以消除或減輕S的有害作用。但Elboujdaini等[38]研究表明,X65鋼中的球形CaS夾雜在模擬NS4溶液中容易發(fā)生溶解形成點蝕坑,進一步誘發(fā)SCC裂紋形核與擴展,并不能有效降低SCC敏感性。因此,通過Ca處理得到球形CaS雖有助于降低應力集中,但無法完全避免開裂的發(fā)生,推測可能與夾雜物同基體的電化學活性差異有關。Liu等[39]研究了夾雜物對X70管線鋼在酸性土壤溶液中SCC裂紋萌生的影響,觀察到微裂紋沿富Al夾雜物與基體之間的界面處形核并擴展 (圖2a)。Jin等[40]結合局部電化學阻抗技術 (LEIS) 研究表明,Al2O3夾雜相對于基體為陰極相,導致基體發(fā)生優(yōu)先溶解并誘發(fā)裂紋形核。因此,夾雜與基體間由于電化學差異性而引發(fā)的微電偶效應可能是誘發(fā)微裂紋形核的重要原因。另外,Liou等[41]研究表明,細小彌散的Ti(C,N) 沉淀相抑制了夾雜物-界面處的氫偏析,極易誘發(fā)氫致裂紋形核。Dong等[42]利用電化學氫滲透測試研究了充氫行為對X100鋼氫致開裂敏感性的影響,研究表明微裂紋主要在Al2O3、TiO等夾雜處形核 (圖2b)。

圖2 管線鋼中夾雜物及顯微組織對SCC微裂紋萌生及擴展的影響[30,32,39]

除夾雜物外,在X80、X90及X100等高強管線鋼中,會出現(xiàn)一定數(shù)量的M/A島,其形態(tài)和數(shù)量對SCC裂紋形核與擴展也有重要影響。Kim等[30]利用電化學氫滲透測試研究了X70鋼的氫致裂紋形核,觀察到氫致裂紋主要沿BF及M/A島與基體界面附近擴展 (圖2c和d),這與此類結構同基體間的力學或電化學活性差異有關。一方面,BF與M/A島均為高碳組織,相對于基體為陰極相,由于腐蝕微電偶效應會誘發(fā)HIC裂紋沿其與基體的界面處形核并擴展。另一方面,BF及M/A島相對基體為硬質相,其與基體毗鄰區(qū)易形成應力集中而誘發(fā)裂紋形核。

晶界結構特征也會影響SCC敏感性。Arafin等[43]利用電子背散射衍射技術 (EBSD) 研究了晶界特征對X65鋼IGSCC的影響,認為小角度晶界及特殊的重合位置點陣晶界會抑制IGSCC裂紋擴展,而大角度晶界恰恰相反。這與不同類型晶界能量的相對大小有關。

最后,鋼的表面狀態(tài)、表面膜性質都會對SCC行為產生重要影響。Wang等[44]研究了X65鋼在3種不同表面處理情況下的SCC形核過程,認為原始表面較拋光表面有更低的SCC臨界應力。Park等[45]利用磨擦電極技術研究了膜的鈍化特性對X65管線鋼低pH SCC的影響,表明隨溶液pH降低、Cl-相對含量增多,鈍化膜的溶解穿孔會最終誘發(fā)TGSCC。

2.2 環(huán)境因素

作為影響SCC的重要因素之一,外加電位、溶液pH、充氫及溫度等環(huán)境因素為SCC的發(fā)生創(chuàng)造了電化學反應條件,極大地影響著SCC行為及其開裂機制。

Wang等[46]早期研究表明,管線鋼在近中性pH值溶液中的SCC機制與外加電位緊密相關。當外加電位在-500~-700 mVSCE時,SCC受AD機制控制;當外加電位低于-800 mVSCE時,HE控制著開裂過程。張亮等[47]研究表明,當施加強陽極電位時,X70鋼在庫爾勒土壤模擬溶液中的SCC表現(xiàn)為AD機制;而施加陰極電位時,表現(xiàn)為HE機制下的脆性斷裂。Liu等[34,48]結合慢應變速率測試 (SSRT)、動電位快慢掃極化曲線和表面分析技術,研究了外加電位對X70管線鋼在低pH值土壤模擬溶液中的SCC行為。表明隨外加電位變化,SCC機制存在差異:當外加電位高于某一臨界電位時 (X70鋼,-700 mVSCE),SCC受AD機制控制;當外加電位低于某一臨界電位時 (X70鋼,-1000 mVSCE),SCC受HE機制控制;當外加電位處于二者之間時,管線鋼處于非穩(wěn)態(tài)過程,在此電位范圍內,管線鋼發(fā)生陽極溶解并促進開裂過程,SCC受AD和HE共同控制。目前,外加電位影響SCC機制的觀點已被眾多學者所接受。

Park等[44]在碳酸氫鹽溶液中研究了氧化膜鈍性對X65鋼低pH SCC的影響。表明隨溶液pH下降會導致穩(wěn)定鈍化區(qū)變窄和出現(xiàn)較低的破鈍電位。在低pH溶液中,由于Cl-的侵蝕作用,表面膜的再鈍化率相對較低而點蝕生長速率較高,易通過點蝕-應力腐蝕裂紋過渡機制形成TGSCC。而在pH相對較高時 (pH9.55),在成膜早期形成了保護性良好的FeCO3膜,最終在滑移-溶解機制下發(fā)生晶界優(yōu)先溶解而引發(fā)IGSCC。

Gu等[25]研究了X52鋼在近中性pH溶液中的SCC行為,認為充氫可促進陽極溶解并增大SCC敏感性。Dong等[42]認為充氫可增大X100鋼的氫致開裂敏感性。Cheng等[49-52]對X70鋼在近中性pH SCC開展了大量研究表明充氫能夠增強鋼的局部陽極溶解速率,進而增大SCC敏感性,但充氫不會改變X70鋼的電化學腐蝕機理。Chen等[53]研究表明,管線表面的高濃度擴散氫對穿晶裂紋擴展起到了關鍵作用。

裂紋尖端局部區(qū)域的介質條件變化也會顯著影響SCC裂紋擴展速率及其敏感性。作為一個狹窄的半封閉區(qū)間,裂尖介質環(huán)境與電解質溶液本體有明顯差異。特別地,金屬陽極溶解后的水解會導致裂尖明顯酸化,顯著影響SCC裂紋形核及擴展。Li等[54]在外加陰極電位下研究了裂尖介質環(huán)境改變對E690鋼在模擬海水中SCC裂紋擴展速率的影響,表明隨外加陰極電位的降低,裂紋擴展速率呈先降低后增大的變化趨勢。結合掃描電子顯微鏡及電子背散射衍射進一步分析認為:隨外加電位降低,陰極析氫升高了裂尖局部pH,AD機制的作用受到抑制,裂紋擴展速率降低。而隨陰極電位的繼續(xù)降低,陰極析氫明顯加快,氫脆機制開始控制著整個SCC過程,裂紋擴展速率隨即增大。

升高溫度使IGSCC敏感電位負移并加寬了敏感電位范圍,促進了IGSCC[55]。溶解氧含氧量較低時,致密的腐蝕產物膜可在一定程度上降低SCC風險[56]。張亮等[57]認為溶液中侵蝕性的Cl-在鈍化膜表面吸附,使鈍化膜發(fā)生破裂,加速了SCC過程。另外,Eadie等[58]研究表明添加1%H2S可使X70鋼在近中性pH值溶液中的裂紋擴展速率顯著提高。

2.3 應力因素

埋地管線所受應力主要包括運作或裝配過程的工作應力、焊接或熱處理過程的殘余應力、腐蝕產物膜產生的膜致應力以及表面缺陷導致的應力集中,其均會對SCC行為產生明顯影響。

Chen等[59,60]利用中子衍射技術,研究了殘余應力對管線鋼在近中性pH溶液中點蝕或SCC裂紋形核及擴展的影響。表明具有殘余壓應力的表面幾乎不出現(xiàn)點蝕或全面腐蝕。并且對于長期測試,平均裂紋擴展速率會隨殘余應力水平的提高而增大。

SCC的發(fā)生需要的最小應力 (或應力強度因子),稱為閾值應力σth (閾值應力強度因子KISCC)。只有當應力超過σth (或KISCC) 時才會發(fā)生SCC,當應力低于其閾值時,裂紋會繼續(xù)萌生但無法繼續(xù)向前擴展[61]。文獻[62,63]研究表明,應力波動、管線表面電位、管線表面狀態(tài)及使用經(jīng)歷以及環(huán)境介質等都會對具體情況下的σth產生重要影響[62,63]。相對于靜載荷,動載荷或循環(huán)載荷對于裂紋的加速擴展十分有效,但其不是裂紋萌生和擴展的必要條件,靜載荷下也能發(fā)生SCC裂紋的形核與擴展[64]。

裂尖應變速率對管線綱SCC裂紋擴展有重要影響。Serebrinsky等[65]研究表明,裂紋擴展速率隨應變速率單調增加,且IGSCC擴展速率較TGSCC增加快。Ford[66]認為IGSCC擴展速率決定于裂紋尖端的應變速率與再鈍化速率的競爭。Liu等[67]運用局部附加電位模型研究了應變速率對X70鋼在酸性土壤溶液中SCC的影響,認為材料表面存在的缺陷 (如位錯露頭、滑移臺階) 會在應變過程中產生局部附加電位,其通過加速陰陽極過程而影響管線鋼SCC敏感性。當應變速率在一定的范圍內時 (如0~1.0×10-6 s-1),應變速率增加能明顯增大陰極析氫電流密度,并促進H向金屬晶格中的滲透擴散。但當應變速率增大至1.0×10-6 s-1時將導致出現(xiàn)陰極極限擴散電流,之后隨應變速率繼續(xù)增大,陰極析氫電流密度逐漸降低。進一步分析發(fā)現(xiàn),當應變速率較大時,位錯露頭運動太快,反應物不能在陰極穩(wěn)定吸附導致電化學活性降低而抑制了陰極析氫。可以看出,局部附加電位模型是聯(lián)系力學-電化學參數(shù)的有效橋梁與紐帶,是進一步解析SCC過程中力學-電化學協(xié)同效應的重要理論基礎。

理論研究以工程實踐為基礎和前提,同樣旨在更好地服務于工程應用,這樣才能為國民經(jīng)濟貢獻力量。在獲悉SCC機理及其相關因素影響規(guī)律的基礎上,結合斷裂力學及腐蝕電化學等相關理論,通過建立SCC裂紋擴展速率 (CGR) 預測模型,可在一定程度上評估預測管線的服役壽命,其對SCC理論及工程應用研究具有重要意義。因此,下文將簡要梳理埋地管線典型的裂紋擴展速率模型。

3 SCC裂紋擴展速率模型

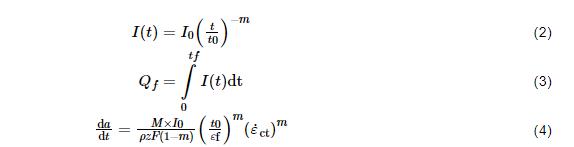

Parkins[8,68,69]最早研究了C-Mn鋼在典型高pH模擬溶液中的SCC行為。并結合裂紋尖端應變速率對SCC的影響提出了基于滑移-溶解模型下的裂紋擴展速率方程:

(1)

式中,CV為裂紋擴展速率;Qf為一個膜破裂周期內的溶解電荷密度;為裂紋尖端應變速率;εf為膜破裂應變;M為原子質量;z為溶解金屬化合價;F為Faraday常數(shù);ρ為金屬密度。

上述方程的提出為后期裂紋擴展速率模型的建立奠定了基礎,但卻未給出Qf的具體計算式。文獻[66,70,71]對Parkins提出的裂紋擴展速率模型進行了完善,提出了Ford-Andresen模型。該模型認為,金屬或合金在高溫高壓水溶液中的SCC屬于AD機制下的滑移-溶解模型。并結合Qf的定義式 (公式 (2)、(3)) 提出了基于滑移-溶解模型下的裂紋擴展速率:

式中,I(t) 為新鮮金屬表面成膜過程中的溶解電流密度,表征膜的再鈍化特征;tf為氧化膜機械破裂的周期;m代表成膜過程中的電流密度衰減指數(shù)。

由式 (4) 可以看出,F(xiàn)ord-Andresen模型采用的力學參量為裂尖應變速率,而裂尖應變速率在當時不易直接獲得,因此Shoji等[73-75]考慮了裂紋擴展條件下應變強化材料裂尖應力應變場,結合Gao等[72]早期提出的塑性裂紋尖端應變方程,提出了Shoji模型。

(5)

式中,為裂紋擴展速率;β、λ為常數(shù);n為應變強化指數(shù);E為Young's模量;

為應力強度因子變化率;

為距裂尖的距離。該模型給出了CGR與裂尖氧化膜及裂尖應變速率之間的定量表達,但該模型未考慮裂紋尖端蠕變等過程的影響,且計算解析困難,其實際應用仍存在較大困難。

以上涉及的裂紋擴展模型主要關注裂尖的化學與電化學條件,大多集中于不銹鋼領域,而對埋地管線鋼的裂紋擴展速率研究相對較少。在此背景下,Cheng等[76]綜合考慮了管線鋼在脫氧、近中性pH溶液中的電化學反應,建立了基于近中性pH下裂紋尖端氫、應力和陽極溶解相互作用的裂紋擴展速率定量表達式:

(6)

式中,CGR (σ,H=0) 為不受H影響的裂紋擴展速率;kH、kσ、kHσ分別為H、應力及其協(xié)同效應對陽極溶解的影響因子,kΔCH為應力鋼和非應力鋼中H原子濃度差對陽極溶解反應的影響。

Cheng等[76]利用該模型發(fā)現(xiàn)H與應力的協(xié)同作用通過改變鋼的自由能來促進裂紋擴展。此外,應力鋼中H濃度對裂紋擴展有顯著影響。該模型可在一定條件下實現(xiàn)對管線鋼裂紋擴展速率的定量預測。

Song等[77]建立了一個基于數(shù)學模型的方法,用于研究管線鋼在高pH環(huán)境中的裂紋擴展速率 (CGR) 及裂尖介質條件變化。其工作涉及利用兩種方法來預測CGR,其區(qū)別在于確定裂紋尖端的活性陽極電流密度。在第一種方法中,裂尖電流是基于陽極極化曲線中的電流峰值計算得出。而第二種方法則是基于Butler-Volmer方程來獲取裂尖陽極電流密度。基于該模型下的CGR預測方法,定性地揭示了裂尖條件 (電位、pH、溶液電阻率、離子濃度等) 對CGR的影響。但該模型未考慮裂尖應變的影響,獲得的數(shù)據(jù)同實際測量值偏差較大,這也是該模型的不足之處。

在認識到循環(huán)載荷在管線鋼SCC中的重要性,又提出了近中性pH SCC裂紋擴展速率的“線性疊加”模型[78,79]。該模型將裂紋擴展分為與時間相關的SCC裂紋擴展速率項和與循環(huán)載荷相關且取決于應力強度因子變化量 (ΔK) 的疲勞項:

(7)

式中,為總的裂紋擴展速率;

為載荷波動引起的裂紋擴展速率,貢獻值一般較小,可忽略;

為SCC導致的裂紋擴展速率,其為CGR的主要貢獻項;另外,a為裂紋長度,N為循環(huán)次數(shù),f為循環(huán)頻率。其中,疲勞項由Paris方程[80]表示為:

(8)

(8)

式中,C和m為經(jīng)驗系數(shù)。該模型用于預測著名Parkins“浴缸”模型的階段III和階段IV裂紋擴展速率,并考慮了隨裂紋深度增加而發(fā)生的裂紋聚合、應力強化和裂紋加速擴展等效應。該模型具有一定的理論意義,但要較精確地用于管線鋼裂紋擴展速率預測,還需作大量的改進。

綜上,目前管線鋼CGR預測主要基于實驗室模擬測試及現(xiàn)場檢測得到的經(jīng)驗公式,還沒有一套完備、便捷的快速預測評價體系。因此,在后期SCC研究中,嘗試從更微觀的尺度解析裂紋萌生機制,或開發(fā)一種能夠實時監(jiān)測裂紋形核位置及裂紋形態(tài)信息的原位測量裝置,對于更加精確、快速地評價SCC裂紋擴展速率及SCC敏感性具有重要意義。

4 展望

目前,雖獲得了各類管線鋼在不同介質條件下的SCC數(shù)據(jù)及影響規(guī)律,但仍有不足之處。

首先,埋地管線鋼在兩類典型pH值溶液中的開裂機理研究還不充分。利用晶界偏析理論解釋高pH下的IGSCC仍有不足。同時,近中性pH值下為何表現(xiàn)為穿晶開裂的本質仍不清晰。但可以肯定的是,SCC是否表現(xiàn)為沿晶或穿晶,很大程度上與管線鋼在具體溶液中晶粒和晶界區(qū)的電化學差異性有關。即存在某種參數(shù)條件使得晶粒相對于晶界為陽極或者陰極,最終由于微電偶作用而引發(fā)穿晶或沿晶開裂。但對于導致形成這種電化學活性差異的根源,還未有定論。

其次,力學-電化學協(xié)同機制解析仍有不足。研究表明充氫能夠增強鋼的局部陽極溶解進而增大SCC敏感性,但卻無法改變電化學腐蝕機理。早期提出的H促進陽極溶解型的SCC機制也被證明不成立。到目前,H對陽極溶解的電化學本質或其與應力之間的化學-電化學效應如何具體影響陽極溶解及SCC機制仍不清晰。近年來,已有學者通過原子探針層析成像 (APT) 技術觀察到了H在晶界、位錯和碳化物沉淀等處富集的現(xiàn)象,這對進一步研究氫在SCC過程的致脆機理或能有所裨益。

最后,裂紋擴展速率模型及快速評價手段研究仍有不足。從早期的Parkins模型到Ford-Andresen模型,再到后期的Shoji模型,可以看出,此類模型考慮的因素主要涉及陽極溶解、膜破裂應變、裂尖應變及應變速率、應力場強度因子及其變化率以及材料屈服強度和應變硬化等,且部分參數(shù)的獲取和解析相對困難,現(xiàn)存的模型也不能做到全壽命周期的準確預測。更重要的是,到目前還沒有一種適合于多體系、多介質的通用模型。現(xiàn)存的SCC敏感性及壽命預測評價技術成本相對較高且周期長,不太適合于大規(guī)模、全周期的在線檢監(jiān)測,這也是目前困擾業(yè)界的一大難題。

綜上,對于未來的SCC行為與機理研究,以下方向與思路或可作為部分參考。

(1) 利用第一性原理計算或引入量子電化學理論進一步解析SCC穿晶/沿晶開裂的本質,為新型耐SCC管線鋼的開發(fā)提供微納米尺度上理論指導。

(2) 將局部附加電位模型 (LAPM) 和Parkins早期提出的動電位快慢掃極化曲線方法引入到預測模型及快速評價體系中去,并結合Liu等提出的非穩(wěn)態(tài)電化學理論尋找理論和技術上的突破,這對新型耐SCC鋼的設計開發(fā)或有所裨益。

(3) 基于埋地管線鋼SCC影響因素的綜合性和復雜性,管線鋼SCC的預防與控制仍面臨嚴峻挑戰(zhàn)。目前還很難找到一種穩(wěn)定且有效的抑制SCC的手段,大多是臨時性的或都存在潛在風險。因此,唯有從材料組織結構出發(fā),設計開發(fā)新型耐SCC鋼種并結合有效的防護手段,才能從源頭抑制SCC事故的發(fā)生。其可行的思路有:通過恰當?shù)暮辖鹪仄ヅ洳⒔Y合先進的合金冶煉制備工藝 (如TMCP) 等設計、制備出細小均勻抗開裂的新型合金,進而降低SCC敏感性;通過改進鋼鐵冶煉工藝調控夾雜物含量及分布,進而提高SCC抗力;利用晶界工程制備出更多的小角度晶界或重合位置點陣晶界,通過改善裂紋尖端應力應變狀態(tài)進而抑制裂紋的擴展。

參考文獻

1 Gao P, Gao Z Y, Liu G R. New progress in China's oil and gas pipeline construction in 2019 [J]. Int. Petrol. Econ., 2020, 28(3): 52

1 高鵬, 高振宇, 劉廣仁. 2019年中國油氣管道建設新進展 [J]. 國際石油經(jīng)濟, 2020, 28(3): 52

2 Li X G, Zhang D W, Liu Z Y, et al. Materials science: Share corrosion data [J]. Nature, 2015, 527: 441

3 Kentish P J. Gas pipeline failures: Australian experience [J]. Br. Corros. J., 1985, 20: 139

4 Parkins R N, Blanchard W K, Delanty B S. Transgranular stress corrosion cracking of high-pressure pipelines in contact with solutions of near neutral pH [J]. Corrosion, 1994, 50: 394

5 Sridhar N, Lichtner P C, Dunn D S. Evolution of environment under disbonded coating on cathodically protected pipeline-preliminary modeling and experimental studies [A]. Corrosion /1998 [C]. Houston, Texas, 1998: 680

6 Parkins R N. The application of stress corrosion crack growth kinetics to predicting lifetimes of structures [J]. Corros. Sci., 1989, 29: 1019

7 Public inquiry concerning stress corrosion cracking on Canadian oil and gas pipelines: report of the inquiry [R]. National Energy Board, No: MH-2-95, Canada, 1996

8 Parkins R N. Current topics in corrosion: factors influencing stress corrosion crack growth kinetics [J]. Corrosion, 1987, 43: 130

9 Pikey A K, Lambert S B, Plumtree A. Stress corrosion cracking of X-60 line pipe steel in a carbonate-bicarbonate solution [J]. Corrosion, 1995, 51: 91

10 Parkins R N. Mechanistic aspects of intergranular stress corrosion cracking of ferritic steels [J]. Corrosion, 1996, 52: 363

11 Wu R, Freeman A J, Olson G B. First principles determination of the effects of phosphorus and boron on iron grain boundary cohesion [J]. Science, 1994, 265: 376

12 Yamaguchi M, Shiga M, Kaburaki H. Grain boundary decohesion by sulfur segregation in ferromagnetic iron and nickel—a first-principles study [J]. Mater. Trans., 2006, 47: 2682

13 Kirchheim R. Reducing grain boundary, dislocation line and vacancy formation energies by solute segregation: II. Experimental evidence and consequences [J]. Acta Mater., 2007, 55: 5139

14 Wang J Q, Atrens A, Cousens D R, et al. Measurement of grain boundary composition for X52 pipeline steel [J]. Acta Mater., 1998, 46: 5677

15 Wang J Q, Atrens A, Cousens D R, et al. Microstructure of X52 and X65 pipeline steels [J]. J. Mater. Sci., 1999, 34: 1721

16 Atrens A, Wang J Q, Stiller K, et al. Atom probe field ion microscope measurements of carbon segregation at an α:α grain boundary and service failures by intergranular stress corrosion cracking [J]. Corros. Sci., 2006, 48: 79

17 Liang P, Du C W, Li X G, et al. Effect of hydrogen on the stress corrosion cracking behavior of X80 pipeline steel in Ku'erle soil simulated solution [J]. Int. J. Miner. Metall. Mater., 2009, 16: 407

18 Song L F, Liu Z Y, Li X G, et al. Characteristics of hydrogen embrittlement in high-pH stress corrosion cracking of X100 pipeline steel in carbonate/bicarbonate solution [J]. Constr. Build. Mater., 2020, 263: 120124

19 Jack T R, Wilmott M J, Sutherby R L. Indicator minerals formed during external corrosion of line pipe [J]. Mater. Perform., 1995, 34: 19

20 Gonzalez-Rodriguez J G, Casales M G, Salinas-Bravo V M, et al. Effect of microstructure on the stress corrosion cracking of X-80 pipeline steel in diluted sodium bicarbonate solutions [J]. Corrosion, 2002, 58: 584

21 Rebak R B, Xia Z, Safruddin R, et al. Effect of solution composition and electrochemical potential on stress corrosion cracking of X-52 pipeline steel [J]. Corrosion, 1996, 52: 396

22 Qiao L J, Luo J L, Mao X. Hydrogen evolution and enrichment around stress corrosion crack tips of pipeline steels in dilute bicarbonate solution [J]. Corrosion, 1998, 54: 115

23 Chen W, King F, Vokes E. Characteristics of near-neutral-pH stress corrosion cracks in an X-65 pipeline [J]. Corrosion, 2002, 58: 267

24 Qiao L J, Mao X. Thermodynamic analysis on the role of hydrogen in anodic stress corrosion cracking [J]. Acta Metall. Mater., 1995, 43: 4001

25 Gu B, Luo J L, Mao X. Hydrogen-facilitated anodic dissolution-type stress corrosion cracking of pipeline steels in near-neutral pH solution [J]. Corrosion, 1999, 55: 96

26 Lu B T, Luo J L, Norton P R, et al. Effects of dissolved hydrogen and elastic and plastic deformation on active dissolution of pipeline steel in anaerobic groundwater of near-neutral pH [J]. Acta Mater., 2009, 57: 41

27 Fang B Y, Atrens A, Wang J Q, et al. Review of stress corrosion cracking of pipeline steels in “low” and “high” pH solutions [J]. J. Mater. Sci., 2003, 38: 127

28 Chung H M, Ruther W E, Sanecki J E, et al. Irradiation-assisted stress corrosion cracking of austenitic stainless steels: Recent progress and new approaches [J]. J. Nucl. Mater., 1996, 239: 61

29 Parkins R N, Slattery P W, Poulson B S. The effects of alloying additions to ferritic steels upon stress corrosion cracking resistance [J]. Corrosion, 1981, 37: 650

30 Kim W K, Koh S U, Yang B Y, et al. Effect of environmental and metallurgical factors on hydrogen induced cracking of HSLA steels [J]. Corros. Sci., 2008, 50: 3336

31 Domizzi G, Anteri G, Ovejero-García J. Influence of sulphur content and inclusion distribution on the hydrogen induced blister cracking in pressure vessel and pipeline steels [J]. Corros. Sci., 2001, 43: 325

32 Dong C F, Li X G, Liu Z Y, et al. Hydrogen-induced cracking and healing behaviour of X70 steel [J]. J. Alloy. Compd., 2009, 484: 966

33 Bulger J T, Lu B T, Luo J L. Microstructural effect on near-neutral pH stress corrosion cracking resistance of pipeline steels [J]. J. Mater. Sci., 2006, 41: 5001

34 Liu Z Y, Li X G, Du C W, et al. Stress corrosion cracking behavior of X70 pipe steel in an acidic soil environment [J]. Corros. Sci, 2008, 50: 2251

35 Li X D, Liu J H, Sun J B, et al. Effect of microstructural aspects in the heat-affected zone of high strength pipeline steels on the stress corrosion cracking mechanism: Part I. In acidic soil environment [J]. Corros. Sci., 2019, 160: 108167

36 Li Y, Liu Z Y, Fan E D, et al. Effect of cathodic potential on stress corrosion cracking behavior of different heat-affected zone microstructures of E690 steel in artificial seawater [J]. J. Mater. Sci. Technol., 2021, 64: 141

37 Williams D E, Kilburn M R, Cliff J, et al. Composition changes around sulphide inclusions in stainless steels, and implications for the initiation of pitting corrosion [J]. Corros. Sci., 2010, 52: 3702

38 Elboujdaini M, Revie R W. Metallurgical factors in stress corrosion cracking (SCC) and hydrogen-induced cracking (HIC) [J]. J. Solid State Electrochem., 2009, 13: 1091

39 Liu Z Y, Li X G, Du C W, et al. Effect of inclusions on initiation of stress corrosion cracks in X70 pipeline steel in an acidic soil environment [J]. Corros. Sci., 2009, 51: 895

40 Jin T Y, Liu Z Y, Cheng Y F. Effect of non-metallic inclusions on hydrogen-induced cracking of API5L X100 steel [J]. Int. J. Hydrogen Energy, 2010, 35: 8014

41 Liou H Y, Shieh R I, Wei F I, et al. Roles of microalloying elements in hydrogen induced cracking resistant property of HSLA steels [J]. Corrosion, 1993, 49: 389

42 Dong C F, Liu Z Y, Li X G, et al. Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking [J]. Int. J. Hydrogen Energy, 2009, 34: 9879

43 Arafin M A, Szpunar J A. A new understanding of intergranular stress corrosion cracking resistance of pipeline steel through grain boundary character and crystallographic texture studies [J]. Corros. Sci., 2009, 51: 119

44 Wang J Q, Atrens A. SCC initiation for X65 pipeline steel in the "high" pH carbonate/bicarbonate solution [J]. Corros. Sci., 2003, 45: 2199

45 Park J, Pyun S I, Na K H, et al. Effect of passivity of the oxide film on low-pH stress corrosion cracking of X65 pipeline steel in bicarbonate solution [J]. Corrosion, 2002, 58: 329

46 Wang Z F, Atrens A. Initiation of stress corrosion cracking for pipeline steels in a carbonate-bicarbonate solution [J]. Metall. Mater. Trans., 1996, 27A: 2686

47 Zhang L, Li X G, Du C W, et al. Effect of applied potentials on stress corrosion cracking of X70 pipeline steel in simulated Ku'erle soil [J]. J. Chin. Soc. Corros. Prot., 2009, 29: 353

47 張亮, 李曉剛, 杜翠薇等. 外加電位對X70管線鋼在庫爾勒土壤模擬溶液中應力腐蝕開裂敏感性的影響 [J]. 中國腐蝕與防護學報, 2009, 29: 353

48 Liu Z Y, Lu L, Huang Y Z, et al. Mechanistic aspect of non-steady electrochemical characteristic during stress corrosion cracking of an X70 pipeline steel in simulated underground water [J]. Corrosion, 2014, 70: 678

49 Cheng Y F. Fundamentals of hydrogen evolution reaction and its implications on near-neutral pH stress corrosion cracking of pipelines [J]. Electrochim. Acta, 2007, 52: 2661

50 Cheng Y F, Niu L. Mechanism for hydrogen evolution reaction on pipeline steel in near-neutral pH solution [J]. Electrochem. Commun., 2007, 9: 558

51 Li M C, Cheng Y F. Mechanistic investigation of hydrogen-enhanced anodic dissolution of X-70 pipe steel and its implication on near-neutral pH SCC of pipelines [J]. Electrochim. Acta, 2007, 52: 8111

52 Zhang G A, Cheng Y F. Micro-electrochemical characterization of corrosion of welded X70 pipeline steel in near-neutral pH solution [J]. Corros. Sci., 2009, 51: 1714

53 Chen W, Kania R, Worthingham R, et al. Transgranular crack growth in the pipeline steels exposed to near-neutral pH soil aqueous solutions: The role of hydrogen [J]. Acta Mater., 2009, 57: 6200

54 Li Y, Liu Z Y, Fan E D, et al. The effect of crack tip environment on crack growth behaviour of a low alloy steel at cathodic potentials in artificial seawater [J]. J. Mater. Sci. Technol., 2020, 54: 119

55 Sutcliffe J M, Fessler R R, Boyd W K, et al. Stress corrosion cracking of carbon steel in carbonate solutions [J]. Corrosion, 1972, 28: 313

56 Yan M C, Weng Y J. Effects of temperature and stress on electrochemical behaviors of pipe steels in stress corrosion process [J]. Petrol. Eng. Constr., 2004, 30(3): 4

56 閆茂成, 翁永基. 溫度和應力對管道鋼應力腐蝕過程電化學行為的影響 [J]. 石油工程建設, 2004, 30(3): 4

57 Zhang L, Li X G, Du C W, et al. Effect of temperature on stress corrosion cracking behavior of X70 pipeline steel in alkali solution [J]. Mater. Mech. Eng., 2009, 33(6): 10

57 張亮, 李曉剛, 杜翠薇等. 溫度對X70管線鋼在堿性溶液中應力腐蝕開裂行為的影響 [J]. 機械工程材料, 2009, 33(6): 10

58 Eadie R L, Szklarz K E, Sutherby R L. Corrosion fatigue and near-neutral pH stress corrosion cracking of pipeline steel and the effect of hydrogen sulfide [J]. Corrosion, 2005, 61: 167

59 Van Boven G, Chen W, Rogge R. The role of residual stress in neutral pH stress corrosion cracking of pipeline steels. Part I: Pitting and cracking occurrence [J]. Acta Mater., 2007, 55: 29

60 Chen W, van Boven G, Rogge R. The role of residual stress in neutral pH stress corrosion cracking of pipeline steels-Part II: Crack dormancy [J]. Acta Mater., 2007, 55: 43

61 Chu W Y, Qiao L J, Chen Q Z, et al. Faults and Environmental Faults [M]. Beijing: Science Press, 2000

61 褚武揚, 喬利杰, 陳奇志等. 斷裂與環(huán)境斷裂 [M]. 北京: 科學出版社, 2000

62 Harle B A, Beavers J A. Technical note: low-pH stress corrosion crack propagation in API X-65 line pipe steel [J]. Corrosion, 1993, 49: 861

63 Li H L, Gao K W, Qiao L J, et al. Strength effect in stress corrosion cracking of high-strength steel in aqueous solution [J]. Corrosion, 2001, 57: 295

64 Zheng W Y, Bibby D, Li J, et al. Near-neutral pH SCC of two line pipe steels under quasi-static stressing conditions [A]. Proceedings of the 2006 International Pipeline Conference [C]. Calgary, 2006

65 Serebrinsky S A, Duffó G S, Galvele J R. Effect of strain rate on stress corrosion crack velocity: Difference between intergranular and transgranular cracking [J]. Corros. Sci., 1999, 41: 191

66 Ford F P. Quantitative prediction of environmentally assisted cracking [J]. Corrosion, 1996, 52: 375

67 Liu Z Y, Li X G, Du C W, et al. Local additional potential model for effect of strain rate on SCC of pipeline steel in an acidic soil solution [J]. Corros. Sci., 2009, 51: 2863

68 Parkins R N. Predictive approaches to stress corrosion cracking failure [J]. Corros. Sci., 1980, 20: 147

69 Parkins R N. Strain rate effects in stress corrosion cracking [J]. Corrosion, 1990, 46: 178

70 Andresen P L, Ford F P. Life prediction by mechanistic modeling and system monitoring of environmental cracking of iron and nickel alloys in aqueous systems [J]. Mater. Sci. Eng., 1988, 103A: 167

71 Andresen P L, Ford F P. Fundamental modeling of environmental cracking for improved design and lifetime evaluation in BWRs [J]. Int. J. Press. Vessels Pip., 1994, 59: 61

72 Gao Y C, Hwang K. Elastic plastic fields in steady crack growth in a strain hardening material [J]. Geochem. Int., 1981, 50: 330

73 Peng Q J, Kwon J, Shoji T. Development of a fundamental crack tip strain rate equation and its application to quantitative prediction of stress corrosion cracking of stainless steels in high temperature oxygenated water [J]. J. Nucl. Mater., 2004, 324: 52

74 Newman R C, Stability Healey C., validity, and sensitivity to input parameters of the slip-dissolution model for stress-corrosion cracking [J]. Corros. Sci., 2007, 49: 4040

75 Shoji T, Lu Z P, Murakami H. Formulating stress corrosion cracking growth rates by combination of crack tip mechanics and crack tip oxidation kinetics [J]. Corros. Sci., 2010, 52: 769

76 Cheng Y F. Thermodynamically modeling the interactions of hydrogen, stress and anodic dissolution at crack-tip during near-neutral pH SCC in pipelines [J]. J. Mater. Sci., 2007, 42: 2701

77 Song F M. Predicting the mechanisms and crack growth rates of pipelines undergoing stress corrosion cracking at high pH [J]. Corros. Sci., 2009, 51: 2657

78 Lambert S B, Beavers J A, Delanty B, et al. Mechanical factors affecting stress corrosion crack growth rates in buried pipelines [A]. Proceedings of the International Pipeline Conference [C]. New York, 2000: 961

79 Wei R P. Environmental considerations for fatigue cracking [J]. Fatigue Fract. Eng. Mater. Struct., 2002, 25: 845

80 Paris P, Erdogan F. A critical analysis of crack propagation laws [J]. J. Basic Eng., 1963, 85: 528

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 管線鋼 , 應力腐蝕開裂, 土壤環(huán)境

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414