0 前言

車軸是機車車輛關鍵部件之一,與車輪組成輪對承擔車輛全部重量,且在軌道上高速運轉,承受疲勞及沖擊載荷,直接關系到列車運行安全。為解決不同軌距之間的國際聯運,發揮鐵路運輸優勢,提出了研制軌距可變高速列車,其中,區別與傳統的過盈配合連接,輪軸以花鍵相連[1-4]。花鍵連接不僅傳遞扭矩,同時通過內外花鍵相對滑動實現列車軌距可變。當列車完成變軌且高速運行時,由于配合界面間存在間隙,導致花鍵齒面發生微幅沖擊磨損,引起表面損傷,影響軌距可變高速列車服役可靠性和安全性。

沖擊磨損在工業和生活中廣泛存在,不僅導致材料損失,也會造成工件表面裂紋萌生和擴展,其過程復雜,受沖擊磨損參數、材料性能和服役環境等多種因素的影響[5-6]。新一代時速400km變軌距列車為中國中車自主設計,車軸材質為DZ2,國內外鮮見對變軌距機構材質和表面工藝的公開報道,日本變軌距轉向架采用套筒鍍鉻提高機構耐磨性能,采用滾子花鍵傳遞扭矩和橫向滑移。表面淬火、滲碳、滲氮、鍍鉻、粘接MoS2 涂層均可提高材料耐沖擊磨損性能,DZ2作為中國高速列車車軸材質被廣泛運用, 基體為回火索氏體,含有Cr、Ni、Mo等合金元素。對于細長類車軸部件,在承受疲勞載荷的同時局部花鍵有耐磨性的要求,離子滲氮能大幅提高材料表面硬度、疲勞強度,表現出優異的抗磨損、耐腐蝕、高疲勞壽命等性能,并具有工件變形小,對環境友好, 較氣體滲氮效率高,表面相結構易控等優點[7-9]。通常,鋼經離子氮化后最表層是化合物層,之下是擴散層,化合物層主要成分是Fe4N或Fe2-3N,其組成可通過調整氮勢、溫度等工藝參數進行控制[10-12]。

目前,變軌距輪軸花鍵的沖擊磨損尚未見研究報導,且國內外針對離子氮化工藝的摩擦學研究主要聚焦于切向形式的摩擦磨損,對試驗過程中的材料響應和損傷演變研究較少。 HACISALIHOGLU等[13]研究了M2工具鋼經離子氮化后在干態和切削液潤滑下的切向滑動損傷行為。 WANG等[14] 采用超聲沖擊強化作為滲氮預處理工藝,發現復合強化工藝是提高材料承載能力的有效手段。 DUAN等[15]研究了X210CrW12經不同溫度淬火處理的滲氮材料微觀組織及微動磨損。 LIN等[16] 研制了一套基于能量控制的沖擊微動磨損試驗機,其特點是沖擊能量連續可調,可實時監測材料的動力學響應。 WANG等[17-18]借助該設備,研究了不同金屬材料及Cr-DLC涂層的沖擊動力學行為及損傷機制。 YIN和LIN等[19-20]研究了激光沖擊強化鈦合金材料沖擊磨損機制。結果表明,材料的動力學響應與表面處理工藝有密切的聯系。

本文采用離子滲氮對DZ2車軸材料進行處理, 并采用能量控制沖擊磨損試驗機研究了滲氮表層組織對沖擊力響應及能量吸收率的影響。同時采用一系列宏/微觀表征手段分析了沖擊能量和沖擊次數對DZ2車軸鋼材料損傷機制的影響。試驗結果可以為變軌距車輛關鍵部件制造及性能評價提供理論依據。

1 試驗準備

1.1 試驗材料及制備

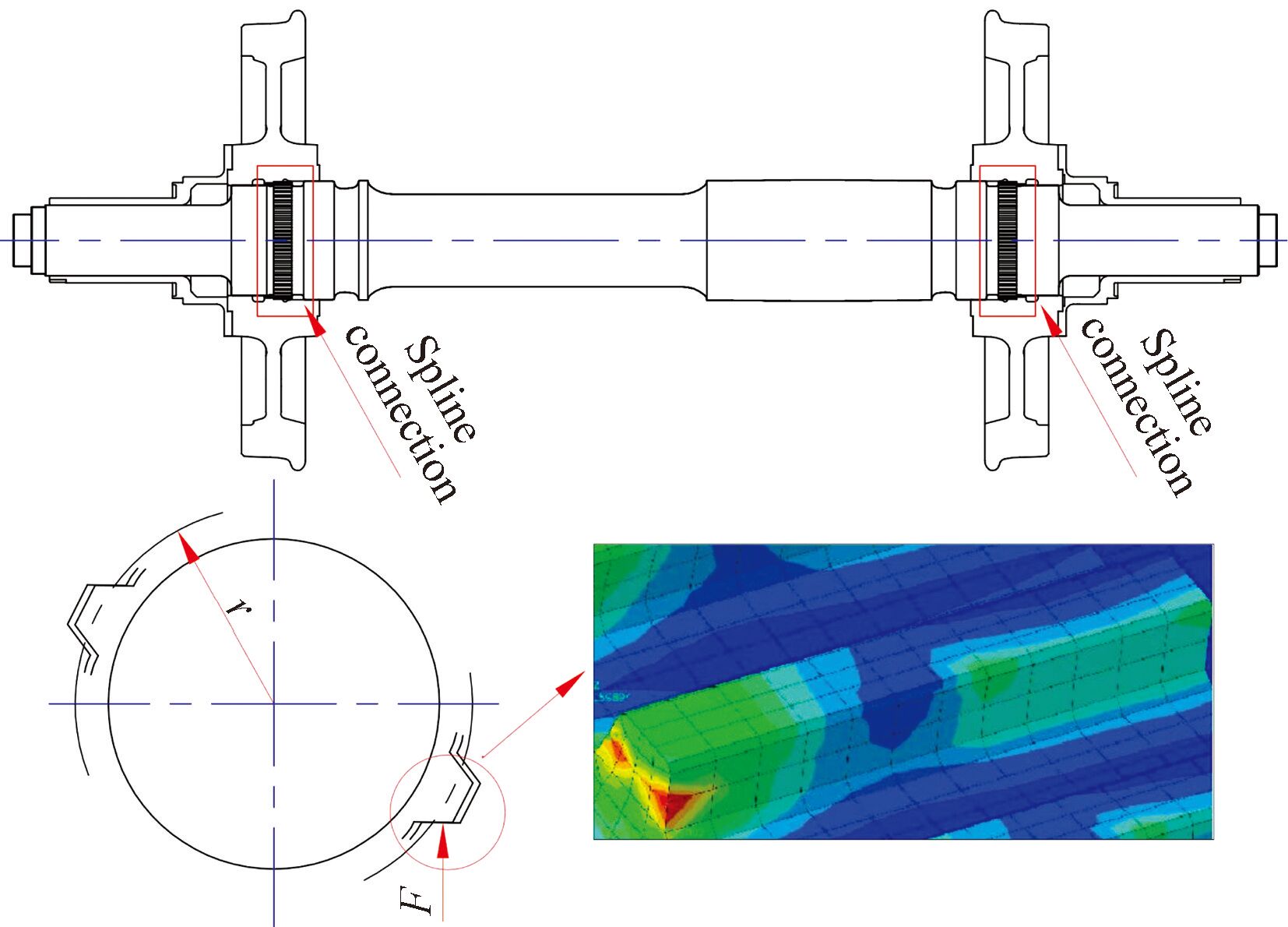

本文試驗材料為DZ2車軸鋼,取自變軌距高速列車車軸工件表面,車軸經調質處理,基體組織為回火索氏體,硬度為220~230HV0.3 。變軌距機構如圖1所示,DZ2車軸化學成分(質量分數)及力學性能見表1、表2。

圖1 軌距可變輪對機構圖

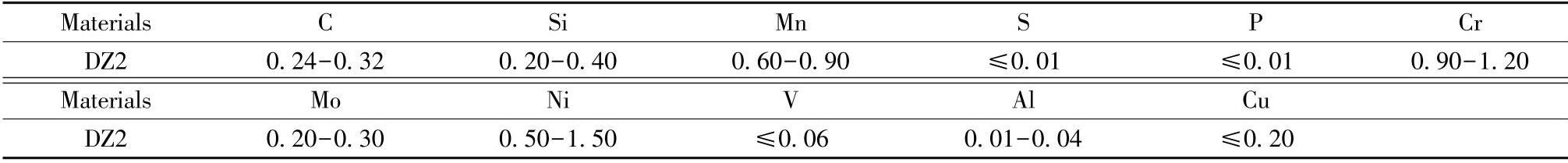

表1 DZ2車軸鋼的化學成分(質量分數/%)

表2 DZ2車軸鋼的力學性能

DZ2車軸鋼試樣尺寸為23mm×12mm×3mm, 表面粗糙度經機械拋光后達到0.02 μm。試樣經超聲波酒精清洗干燥之后,放入離子氮化爐內,爐內氣壓控制在300~350Pa, 滲氮爐升溫速率約為100℃/h,試樣與變軌距車軸部件同時處理。離子滲氮分三段進行:第一、三段溫度為530℃,在10%N2 + 90%H2 氣氛分別滲氮處理12h;第二段溫度為550℃,在15%N2 + 85%H2 氣氛滲氮處理96h。

1.2 試驗設備及參數

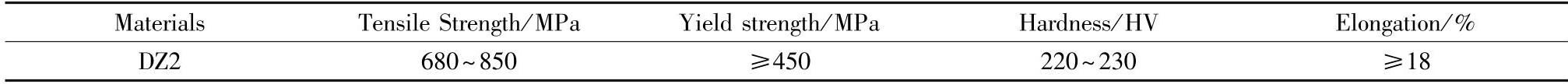

能量控制沖擊磨損試驗在室溫(~25℃) 下進行,試驗機結構如圖2所示。平面試樣安裝在壓電式力傳感器上,沖擊質量塊和音圈電機動子相連,通過控制系統驅動音圈電機以正弦或余弦模式做直線運動。在試驗過程中,音圈電機的動能傳遞到沖擊質量塊,沖擊質量塊安裝在動摩擦因數極低( 約0.006)的線性導軌上,由于沖擊質量塊和音圈電機連接方式并非是剛性的,當質量塊被驅動加速之后, 質量塊保持恒定速度沖擊平面試樣。沖擊頭撞擊試樣后發生反彈,隨后被音圈電機動子帶動至下一循環初始位置。沖擊/反彈速度由位移傳感器測定,沖擊力由壓電式力傳感器測定。該測試系統沖擊能量連續可調,可實時顯示沖擊力、沖擊速度、接觸時長。由動能定理:E=12mv2,將所測速度代入公式,即得到質量塊在試驗過程中的動能變化情況[撞擊前后質量塊動能差值即為試驗材料沖擊吸收能量:ΔE=12mvi2-vr2,m 為質量塊的質量,v i 為沖擊速度, v r 為質量塊反彈速度。

本試驗沖擊質量塊的質量為147g,沖擊速度為120mm/s,單次沖擊能量為1.2mJ,沖擊次數分別為10 2、10 3、10 4、10 5 次。沖擊磨損試驗沖頭采用直徑10mm的SiC陶瓷球,陶瓷球硬度為2 100HV。

1.3 表征與測試

采用X射線衍射儀 ( XRD, Philips X' Pert PRO)分析試樣相結構,滲氮試樣截面硬度采用顯微維氏硬度儀(Akashi, MVK-H21)測試。采用光學顯微鏡(OM, OLYMPAS-BX60M)、掃描電子顯微鏡 (SEM,JEOL JSM-6610LV)觀察磨痕的表面形貌及截面金相組織, 使用白光干涉儀 ( Bruker Contour GT, Germany)測量磨痕的三維形貌,并用超級電子探針(EPMA, JEOL-8230x)測試沖擊損傷區域化學元素分布,分析DZ2車軸鋼材料經離子氮化處理前后的沖擊磨損損傷機制。

圖2 沖擊磨損試驗機示意圖

2 結果與討論

2.1 離子氮化處理DZ2 車軸鋼表征

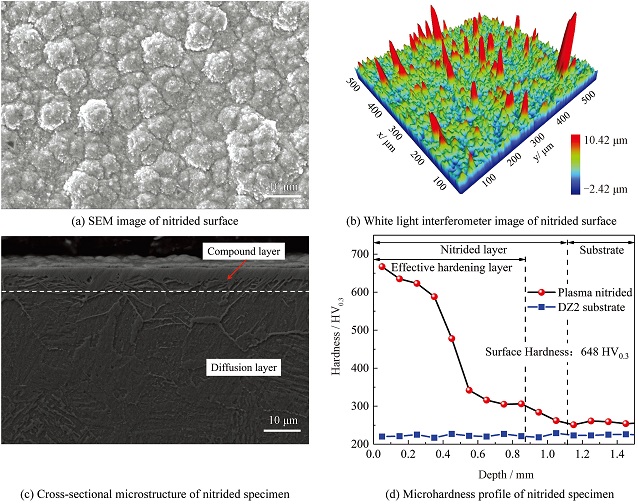

DZ2車軸鋼經調質處理后的顯微組織為回火索氏體,在離子滲氮過程中,氮化爐內的稀薄氣體被電離,產生的N +、H +等正離子在電場的加速下射向工件,一部分氮離子和電子結合后被還原成氮原子,直接滲入表層組織,一部分氮離子與濺射出的鐵原子結合形成FeN,FeN很快轉化為低價氮化物,并釋放出活性氮原子向內部擴散形成滲氮層。 DZ2車軸鋼經離子氮化處理后的表面化合物層主要由 γ′ (Fe4N)相組成,并有極少量的 ε(Fe2-3N)相,未檢測到 α-Fe,說明化合物層有一定厚度。掃描電子顯微鏡及白光干涉三維形貌儀測試結果表明,離子氮化之后試樣表面粗糙度提高,Ra 達到0.5 μm,表面有大量微米級的離子濺射形成的顆粒物存在(圖3a、 3b)。由圖3c可知,化合物層厚約6 μm,化合物層下面是擴散層,由顯微硬度法測得離子氮化層有效硬化層深度達0.9~1.0mm,離子氮化表面硬度為648HV0.3(圖3d)。

2.2 沖擊磨損界面的動力學響應

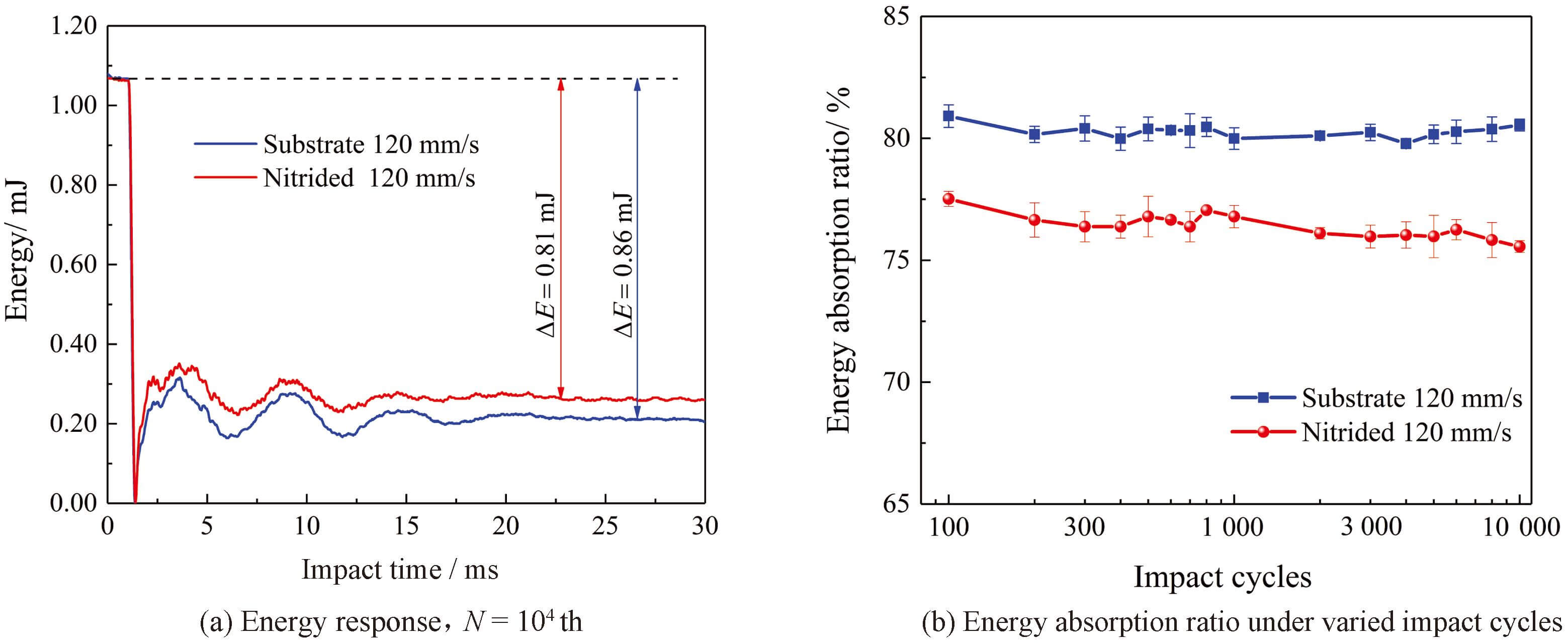

在沖擊磨損過程中,沖擊質量塊的動能在沖頭接觸試樣后轉變為被測試材料彈性形變能和塑性形變能,材料摩擦磨損及系統振動耗散能量。圖4a為DZ2車軸基體試樣和離子滲氮試樣的沖擊磨損能量響應曲線,觀察到在v i=120mm/s試驗參數下,沖擊質量塊與平面試樣碰撞導致動能迅速衰減為零, 隨后反彈并趨于穩定。對比DZ2鋼在基體和滲氮處理兩種狀態的單次沖擊能量響應曲線,發現基體的能量吸收量高于離子滲氮處理的試樣,分別為0.86mJ和0.81mJ。前1×10 4 次沖擊的能量吸收率演變如4b所示。由圖可知,基體和離子滲氮試樣的能量吸收率未隨循環次數的增加而顯著變化,分別為80.3%和76.4%,這表明在沖擊磨損初期,調質態材料表面已經發生了質量塊沖擊導致的較大塑性變形,在此后的試驗過程中沖擊磨損接觸部位塑性變形累積并不顯著,材料磨損成為能量吸收的主要形式。此外,離子滲氮材料表面由于高的硬度和強度在沖擊磨損過程中始終保持穩定的材料屬性, 主要以彈性變形為主,因此DZ2車軸鋼在離子滲氮處理前后均表現出穩定的能量吸收能力。

圖3 離子滲氮處理DZ2車軸鋼表征

圖4 試樣的沖擊動能變化參數

硬度常以材料局部塑性變形的大小程度測試, 滲氮層的硬度幾乎達到調質態基體硬度的三倍,對沖擊動能轉換的塑性形變能吸收量影響顯著。而彈性模量是一個對組織不敏感的力學性能,合金化、熱處理等對彈性模量的影響較小,對彈性形變能吸收影響較小。因此,對調質態和離子滲氮處理的DZ2車軸鋼的能量吸收主要影響因素為塑性形變和材料摩擦磨損。

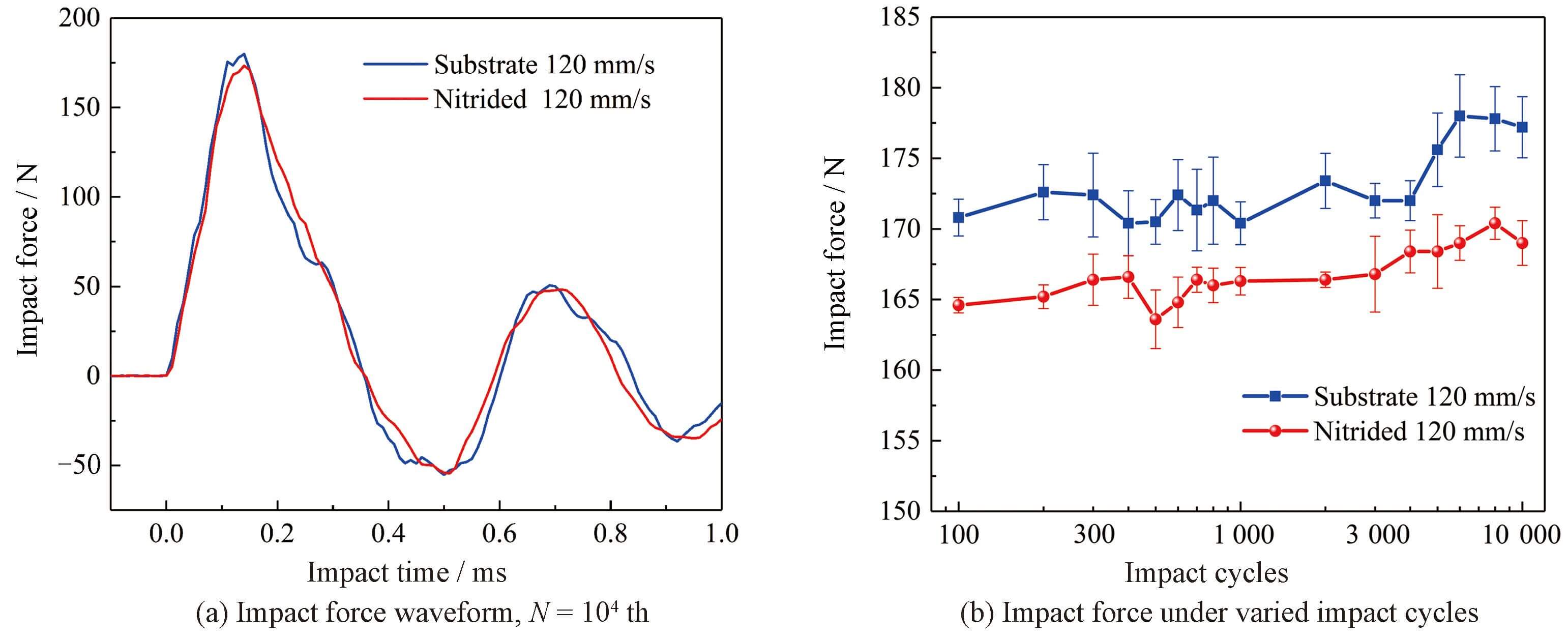

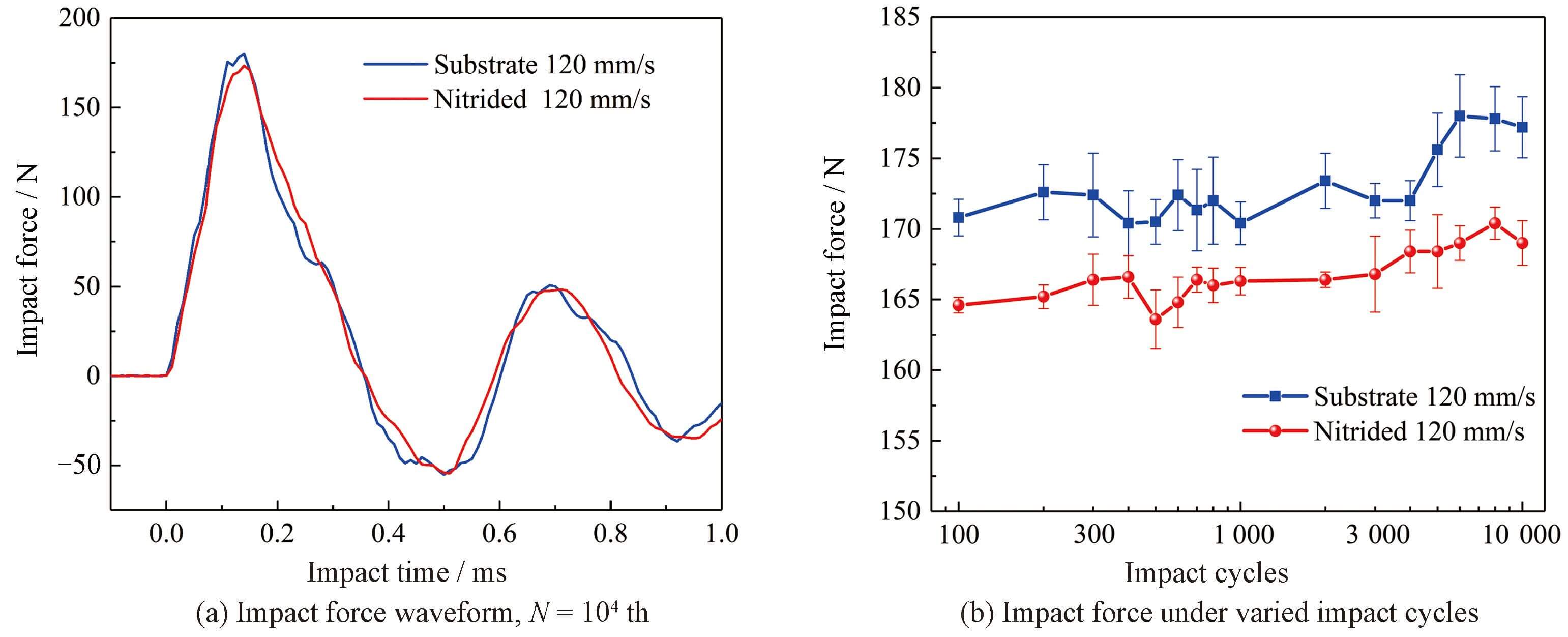

在沖擊磨損過程中,除能量響應,沖擊力的響應也是重要的材料響應參數。如圖5a所示,沖擊力隨沖擊頭與測試材料的持續接觸逐漸增加,當沖擊質量塊能量完全轉化為彈塑性變形能時,沖擊力達到峰值,隨后彈性變形能釋放,沖擊質量塊反彈,沖擊力逐漸減小。對比離子氮化處理前后DZ2車軸鋼的力響應曲線,其響應趨勢一致,但是基體試樣沖擊力峰值略高于離子氮化處理試樣。沖擊力隨沖擊磨損循環周次的變化如圖5b所示,觀察到兩種材料相應沖擊峰值力均隨循環周次的增加而緩慢增大,這可能是由材料的塑性變形緩慢積累導致的加工硬化造成的。

圖5 試樣的沖擊力-時間響應

2.3 磨損分析

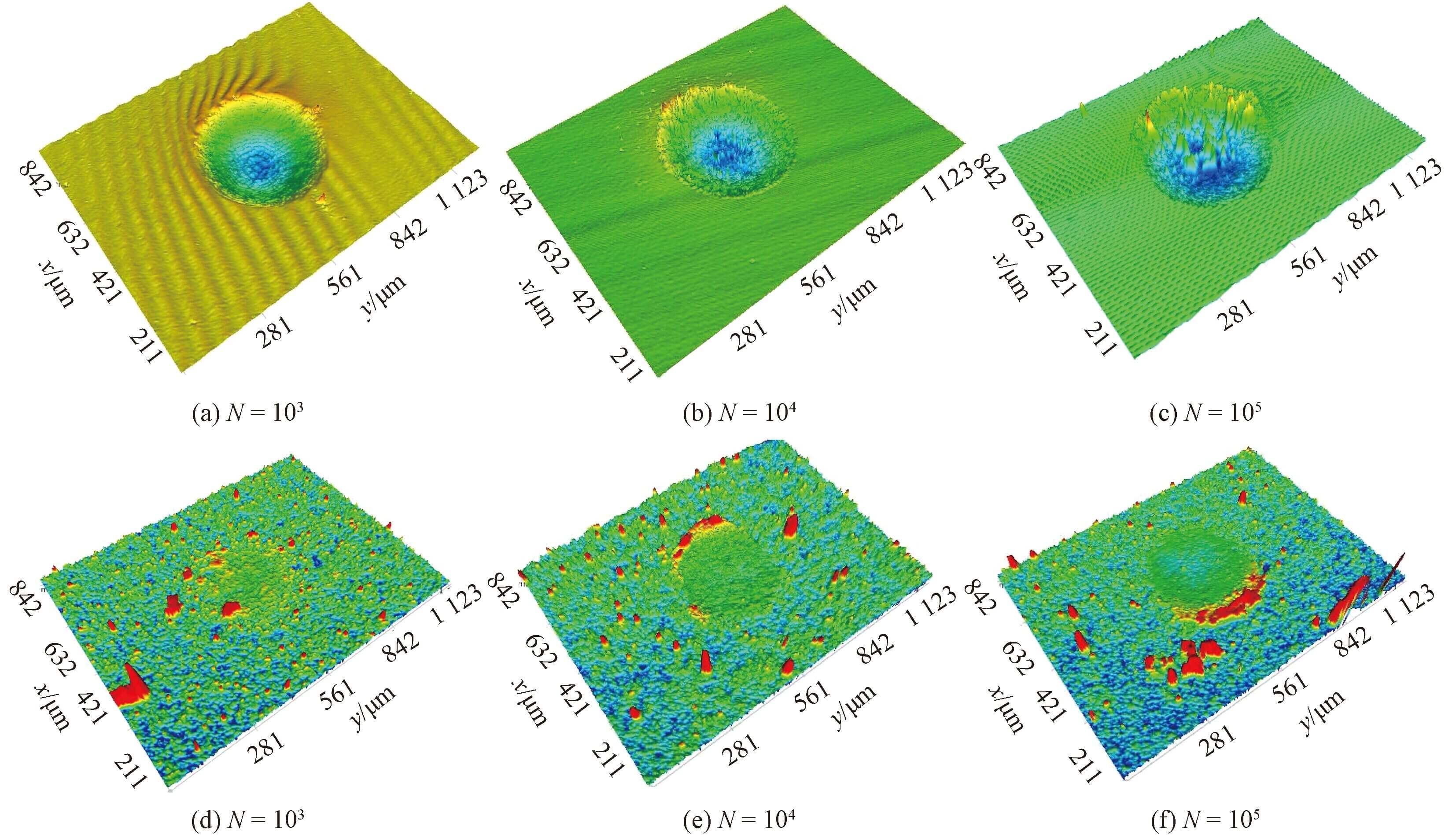

由白光干涉三維形貌儀獲得的材料損傷形貌及截面輪廓如圖6和圖7所示。隨沖擊次數的增加,沖擊磨損造成的損傷面積逐漸增加(圖7c),在相同試驗條件下,離子氮化DZ2車軸材料的磨痕深度和面積始終小于調質態材料,表現出良好的抗沖擊磨損性能。

圖6 不同沖擊次數下的磨痕形貌

DZ2車軸材料屬于中碳合金鋼,經調質處理為回火索氏體組織,不僅滿足高速列車車軸承載強度, 而且具有良好的韌性[21]。 DZ2基體磨損三維形貌如圖6a、6b、6c所示,隨循環次數增加,沖擊接觸區域逐漸以材料的磨損為主,在1×10 5 時,沖擊磨損造成材料破壞嚴重,磨損區域出現了磨屑堆積,一方面由于DZ2車軸鋼具有良好的韌性,另一方面DZ2材料在持續的沖擊接觸應力條件下產生較大的塑性變形,使材料得到加工硬化和細晶強化[22-23],表面強度有一定提高,增加了抗磨損性能[24]。沖擊磨損所形成的表面微裂紋難以擴展,磨屑較難剝落,堆積在磨損接觸區域。觀察圖7a,調質態材料經前1×10 2 次沖擊發生了充分塑性形變,且接觸界面間磨損輕微,磨痕輪廓較光滑,隨沖擊循環周次的增加,材料表面逐漸出現磨損損傷,可觀察到磨痕輪廓變得粗糙,磨損深度和磨損面積增大。

圖7 磨痕相關參數隨沖擊次數的演變

DZ2車軸鋼經離子滲氮之后,表面硬度得到極大提高, 達648HV0.3, 表面化合物層主要為 γ′ (Fe4N)相,硬化層深度達0.9~1.0mm。通過離子氮化處理,既避免了常規氣體滲氮形成復相化合物層帶來的較高內應力,也控制化合物層厚度較薄且具有較深的有效硬化層,得到了表層是高硬度化合物層,次表層為擴散層,基體為回火索氏體組織的梯度結構,使得車軸工件既能承受車體垂向及縱向動載,又能傳遞扭矩,也能實現變軌距花鍵高耐磨性能的要求。由圖6和圖7b可知,離子氮化處理DZ2材料抗沖擊磨損性能優良,隨沖擊周次的增加,其表面損傷輕微,幾乎沒有材料損失,僅是把離子濺射形成的粗糙峰逐漸碾平,在磨痕寬度尺寸上略有增加。

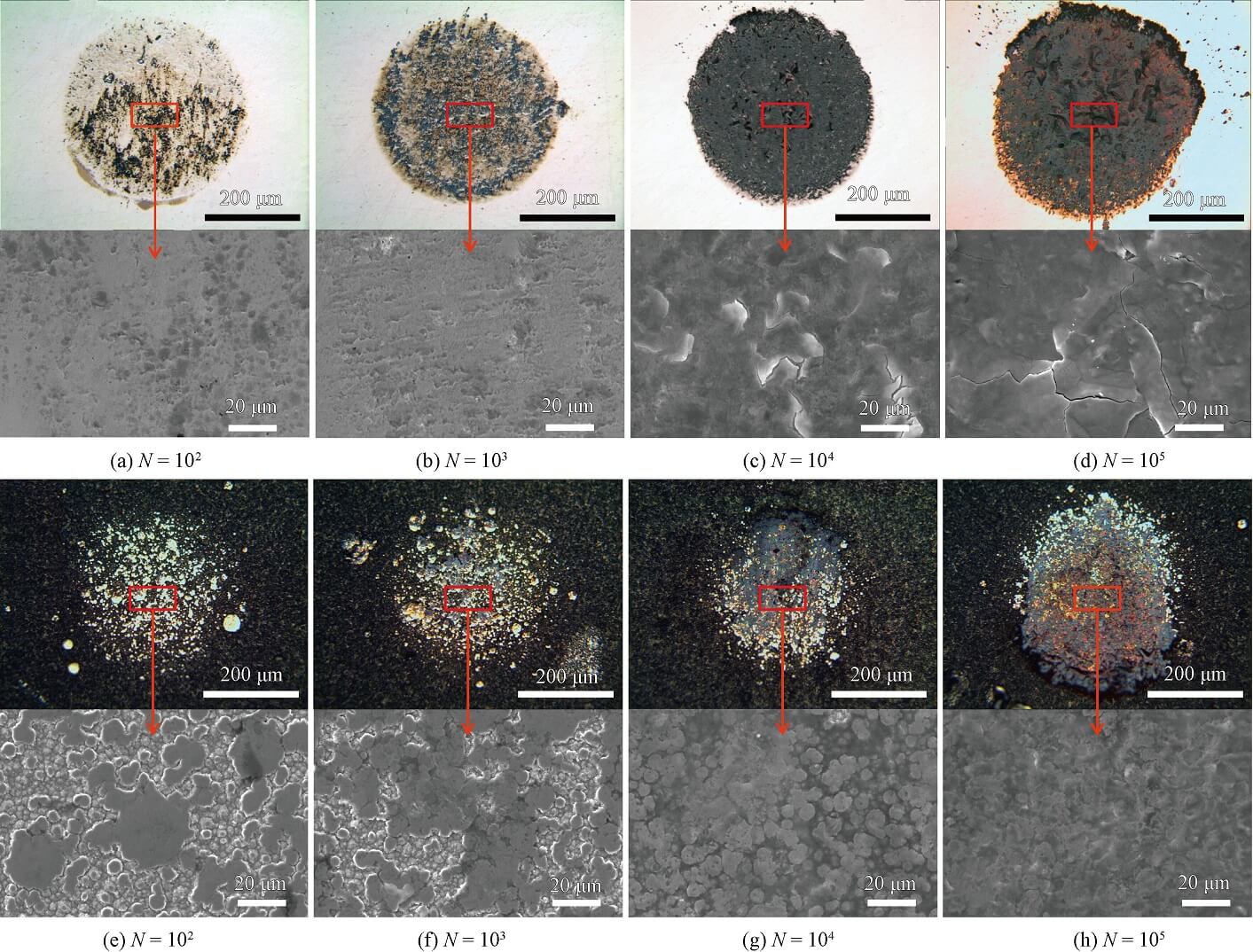

采用OM和SEM觀察沖擊磨損形貌,如圖8所示。 DZ2基體在沖擊磨損初期,主要以塑性變形為主,能量主要耗散形式為塑性變形能,隨沖擊次數的增加,材料的摩擦磨損成為能量耗散的主要形式,試樣的磨損面積增加,在損傷區域邊緣出現了磨屑的堆積。離子滲氮之后,材料表面幾乎沒有塑性變形造成的材料損傷,在整個沖擊磨損過程中,能量主要耗散形式為彈性變形和摩擦磨損。

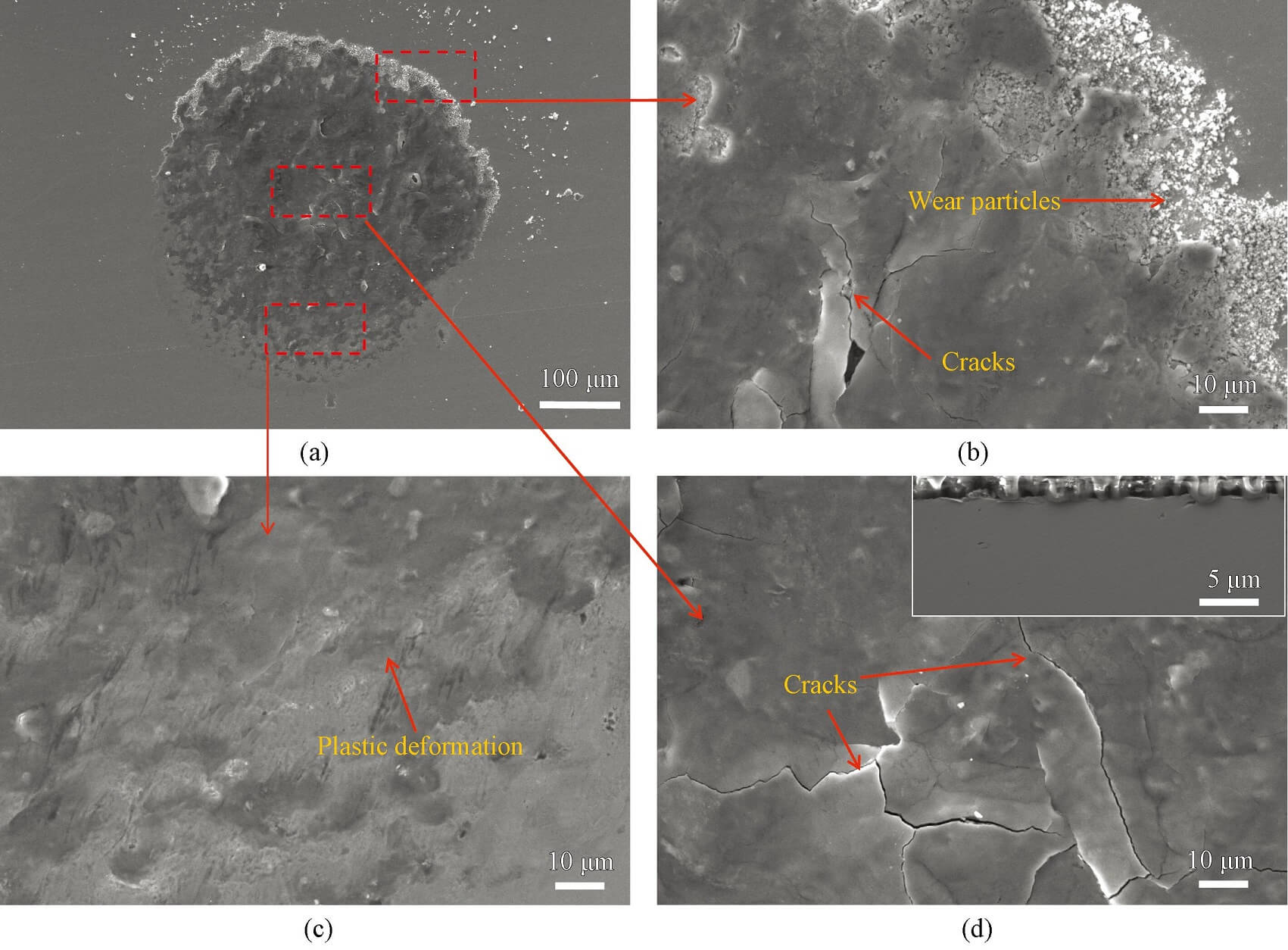

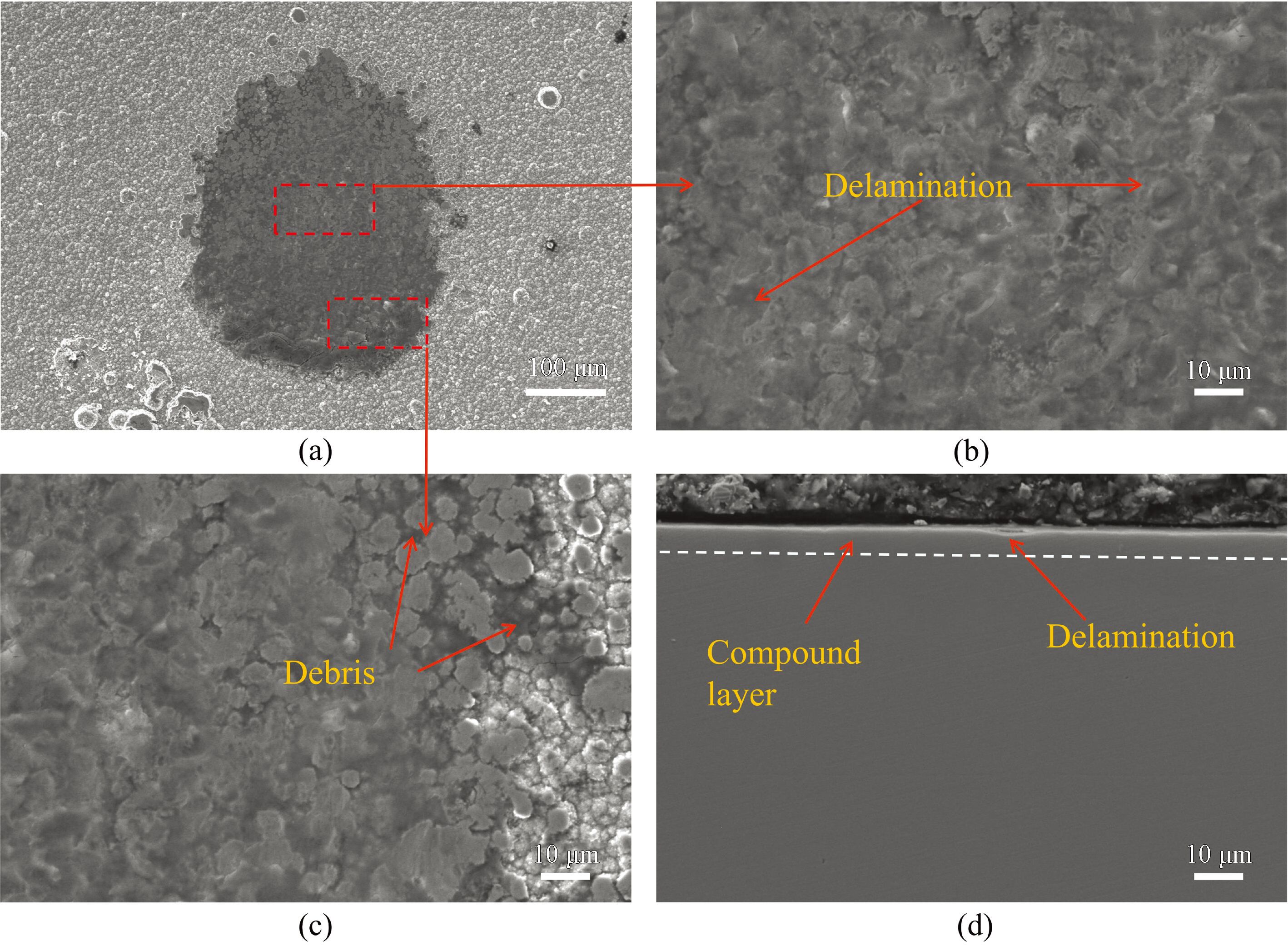

2.4 磨損機制分析

塑性行為和摩擦磨損是沖擊作用造成的主要損傷形式,DZ2車軸鋼在沖擊磨損初期,在較大接觸應力下產生顯著的塑性行為。在試驗后期,由于加工硬化和接觸面積增大導致的接觸應力下降使得界面間的摩擦磨損成為材料主要損傷形式。 DZ2車軸鋼基體及離子滲氮處理試樣的沖擊磨損損傷形貌如圖9和圖10所示。圖9b表明基體磨痕區域存在微裂紋和磨屑,磨痕表面存在剝層,圖9c表明DZ2基體在沖擊作用下發生了塑性行為,DZ2車軸鋼的硬度遠小于SiC陶瓷球,DZ2塑性變形使接觸界面發生相對微量位移,在磨痕邊緣觀察到相對位移造成的劃痕,相對位移會在材料次表層產生剪切應力,進一步促進了微裂紋的萌生和擴展[25]。磨痕剖面分析表明表面微裂紋未向基體方向擴展,由于較好韌性和加工硬化,未出現大面積材料剝落,DZ2車軸鋼的沖擊磨損機制為剝層磨損。圖10b表明離子氮化試樣磨痕表面未出現裂紋,僅存在較小的剝落( 圖10d),說明離子滲氮形成的梯度組織在沖擊作用下變形協調,不易在各層組織間產生額外內應力,誘發裂紋的萌生,觀察到離子濺射形成的濺射物已經被完全磨損去除,在磨痕的邊緣觀察到濺射物被碾壓乃至剝落(圖10c),并有黑色氧化磨屑的堆積。因此,DZ2車軸鋼離子滲氮層的沖擊磨損機制主要為剝落。

對磨痕進行EPMA分析,結果如圖11所示。隨沖擊周次的增加,DZ2基體和離子滲氮試樣損傷區氧化加劇。相同試驗參數下,DZ2離子滲氮層損傷區氧化程度始終低于基體損傷區,表現出良好的抗氧化性能。不同的是,基體損傷區域氧元素分布始終呈中部高四周低的特征,而離子氮化試樣損傷區的元素分布較為離散,一方面這和離子氮化表面粗糙度有關,粗糙峰的位置沖擊磨損劇烈,氧化程度相較表面凹陷區域嚴重,另一方面,離子氮化層沖擊磨損形成磨屑為粉末狀,由于沖擊磨損過程中試樣豎直放置,使得磨屑逐漸轉移至磨痕下側,局部氧化程度較高。

圖8 不同沖擊次數下DZ2基體和離子氮化試樣磨痕形貌

圖9 DZ2基體磨痕SEM形貌,N=10 5

圖10 DZ2離子氮化試樣磨痕SEM形貌,N=10 5

3 結論

(1) DZ2基體和離子滲氮試樣的能量吸收率始終保持穩定,不隨沖擊次數的增加而變化。單次沖擊作用下,基體試樣的能量吸收量高于離子氮化材料。基體和離子滲氮試樣的沖擊峰值力均隨循環周次的增加而緩慢增大。

(2) 在相同試驗條件下,DZ2離子滲氮層始終表現出優異的抗沖擊磨損性能,而調質態材料發生了較嚴重的塑性變形及磨損。調質態材料損傷機制為剝層磨損,伴有顯著的摩擦氧化行為,離子氮化層的變形和剝落輕微,氧化程度較小。

(3) DZ2車軸鋼經離子滲氮表面主要組成相結構為 γ′(Fe4N)相,表面硬度達648HV0.3,滲層深度為0.9~1.0mm。離子滲氮適合作為變軌距車軸表面強化改性工藝,能有效增強車軸的抗沖擊磨損性能。

圖11 不同沖擊周次下DZ2基體和離子氮化試樣磨痕EPMA照片

參考文獻

[1] 李芾,邵亞堂,黃運華,等.國外變軌距列車及其轉向架的發展與研究[J].機車電傳動,2018(3):1-13.

LI Fu,SHAO Yatang,HUANG Yunhua,et al.Development and research of foreign gauge-changeable train and bogie[J].Electric Drive for Locomotives,2018(3):1-13.(in Chinese)

[2] 李芾,黃運華,傅茂海.變軌距轉向架發展及其可行性研究 [J].鐵道機車車輛,2002(5):1-5.

LI Fu,HUANG Yunhua,FU Maohai.Development and feasibility study of a gauge-changeable bogie [J].Railway Locomotive & Car,2002(5):1-5.(in Chinese)

[3] 吳宇星.變軌距轉向架關鍵部件結構強度分析及疲勞試驗設計[D].北京:北京交通大學,2019.

WU Yuxing.Study on structural strength reliability and fatigue test design of key components of gauge change bogie [ D ].Beijing:Beijing Jiaotong University,2019.(in Chinese)

[4] 王旭,喬青峰,周平宇,等.一種可變軌距輪對.中國:108622127B[P],2019.

WANG Xu,QIAO Qingfeng,ZHOU Pingyu,et al.A gauge-changing wheelset,China:108622127B [ P ],2019.(in Chinese)

[5] ENGEL P A.Impact wear of material[M].New York:Elsevier Science Publisher B V,1978.

[6] 王璋.幾種典型金屬和涂層的沖擊磨損機理研究[D].成都:西南交通大學,2018.

WANG Zhang.Research on the impact wear mechanism of several typical metals and coatings [ D].Chengdu:Southwest Jiaotong University,2018.(in Chinese)

[7] BELL T,SUN Y,SUHADI A.Environmental and technical aspects of plasma nitrocarburising[J].Vacuum,2000,59(1):14-23.

[8] LI Y,HE Y,XIU J,et al.Wear and corrosion properties of AISI420 martensitic stainless steel treated by active screen plasma nitriding [J].Surface and Coatings Technology,2017,329:184-192.

[9] 李廣宇,雷明凱.活性屏等離子體源滲氮工藝特性及傳質機制[J].中國表面工程,2018,31(5):92-98.

LI Guangyu,LEI Mingkai.Process characteristics and mass transfer mechanism of active screen plasma source nitriding[J].China Surface Engineering,2018,31(5):92-98.(in Chinese)

[10] CHEN Y,SONG L,ZHANG C,et al.Plasma nitriding without formation of compound layer for 38CrMoAl hydraulic plunger[J].Vacuum,2017,143:98-101.

[11] WANG B,ZHAO X,LI W,et al.Effect of nitrided-layer microstructure control on wear behavior of AISI H13 hot work die steel[J].Applied Surface Science,2018,431:39-43.

[12] 陳堯,紀慶新,魏坤霞,等.不同滲氮溫度下38CrMoAl鋼低氮氫比無白亮層離子滲氮 [J].中國表面工程,2018,31(2):23-28.

CHEN Yao,JI Qingxin,WEI Kunxia,et al.Plasma nitriding without white layer for 38CrMoAl steel with lower ratio of N2 to H2 under different temperature[J].China Surface Engineering,2018,31:23-28.(in Chinese)

[13] HACISALIHOGLU I,YILDIZ F,ALSARAN A.Wear performance of different nitride-based coatings on plasma nitrided AISI M2 tool steel in dry and lubricated conditions[J].Wear,2017,384-385:159-168.

[14] WANG B,LIU B,ZHANG X,et al.Enhancing heavy load wearresistance of AISI 4140 steel through the formation of a severely deformed compound-free nitrided surface layer[J].Surface and Coatings Technology,2018,356:89-95.

[15] DUAN Y,QU S,LI X.Effect of quench-tempering conditions prior to nitriding on microstructure and fretting wear mechanism of gas nitrided X210CrW12 steel [J].Surface and Coatings Technology,2019,360:247-258.

[16] LIN Y,CAI Z,CHEN Z,et al.Influence of diameter-thickness ratio on alloy Zr-4 tube under low-energy impact fretting wear [J].Materials Today Communications,2016,8:79-90.

[17] WANG Z,CAI Z,CHEN Z,et al.Low-velocity impact wear behavior of ball-to-flat contact under constant kinetic energy[J].Journal of Materials Engineering and Performance,2017,26(11):5669-5679.

[18] 王璋,蔡振兵,孫陽,等.基于沖擊動能控制的 Cr-DLC 涂層動力學響應和磨損行為[J].中國表面工程,2017,30(4):78-86.

WANG Zhang,CAI Zhenbing,SUN Yang,et al.Dynamic response and wear behavior of Cr-DLC coating under impact kinetic energy controlled mode[J].China Surface Engineering,2017,30(4):78-86.(in Chinese)

[19] YIN M,CAI Z,LI Z,et al.Improving impact wear resistance of Ti-6Al-4V alloy treated by laser shock peening[J].Transactions of Nonferrous Metals Society of China,2019,29(7):1439-1448.

[20] LIN Y,CAI Z,LI Z,et al.Study on the abrasive wear behavior of laser shock peening Ti-6Al-4V titanium alloy under controlled cycling impact[J].Wear,2019,426-427:112-121.

[21] 汪開忠,胡芳忠,陳世杰,等.回火工藝對高速列車用DZ2車軸鋼組織及力學性能的影響[J].熱加工工藝,2019,48(16):162-165.

WANG Kaizhong,HU Fangzhong,CHEN Shijie,et al.Effect of tempering process on microstructure and mechanical properties of DZ2 axle steel for high speed train [J].Hot Working Technology,2019,48(16):162-165.(in Chinese)

[22] LUO X,YANG G,LI C.Multiple strengthening mechanisms of cold-sprayed cBNp/NiCrAl composite coating [J].Surface and Coatings Technology,2011,205(20):4808-4813.

[23] AURICH J C,MAYER P,KIRSCH B,et al.Characterization of deformation induced surface hardening during cryogenic turning of AISI 347[J].CIRP Annals,2014,63(1):65-68.

[24] RASTEGAR V,KARIMI A.Surface and subsurface deformation of wear-resistant steels exposed to impact wear [J].Journal of Materials Engineering and Performance,2014,23(3):927-936.

[25] ATTIA H.A generalized fretting wear theory [J].Tribology International,2009,42(9):1380-1388.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414