核電作為一種可持續供應的清潔能源,是我國能源發展戰略的重要組成部分,安全高效地發展核電是我國能源發展的戰略方針。《國家核電中長期發展規劃 (2011-2020年)》指出,到2020年,我國核電裝機總容量將達到5800萬千瓦,核電占全部電力裝機總容量的比重將提高到4%以上[1]。鋯合金因其具有熱中子吸收截面低、適中的力學性能、耐腐蝕性能較為優良、易于加工等特點,在壓水堆中作為一種常用的燃料元件包殼材料而廣泛應用[2]。然而,在反應堆運行過程中,鋯合金的水側腐蝕和吸氫會導致包殼材料壁厚減薄、熱阻增加、脆化等,從而使鋯合金包殼材料失效[3]。水側腐蝕問題已經成為加深燃料元件燃耗的主要限制因素。

美國實驗電站Farley 2號機組向一回路冷卻劑中添加Zn2+ (以下簡稱為加鋅)[4],加鋅濃度為30~40 μg/kg,循環一段時間后觀察到燃料棒表面出現沉積物,經分析認為沉積物對燃料元件無不利影響,因此繼續進行循環。加鋅240 d后,明顯可見輻射劑量降低,且燃料元件表面沉積物明顯低于未加鋅的反應堆,應力腐蝕開裂狀況也受到了抑制。日本的Tsuruga核電廠二號機組[5]將乙酸鋅加入一回路后,反應堆冷卻劑的純度、pH值及電導率并沒有受到影響;設備和管道中的劑量率減少至原先的70%~80%;通過外觀上觀察,燃料元件表面沒有任何異常,與加鋅前比較沒有顯著區別,測量燃料包殼表面氧化膜厚度后沒有發現加鋅對燃料包殼腐蝕的影響。在沸水堆中加鋅對鋯合金壓力管的氧化膜無顯著影響,即對鋯合金的氧化既無促進作用,也無抑制作用[6]。

此前,本文作者研究了壓水堆一回路中加鋅對不銹鋼焊接接頭耐腐蝕性能的影響。在此基礎上,本文針對ZIRLO合金在高溫高壓釜中進行了360 ℃,18.6 MPa,含LiOH和H3BO3溶液條件下的水側腐蝕實驗,分析了樣品的腐蝕增重及微觀形貌;并通過加鋅與未加鋅兩種條件的對比,探討了加鋅對ZIRLO合金耐腐蝕性能的影響。

1 實驗方法

1.1 實驗樣品及參數

實驗針對ZIRLO合金 (Zr-1.0Sn-1.0Nb-0.1Fe,質量分數,%) 管;樣品規格為外徑9.5 mm,管壁厚0.57 mm,管長20 mm。

高壓釜實驗參數:溫度為360 ℃,壓力為18.6 MPa,腐蝕介質為含LiOH和H3BO3的水溶液 (Li濃度3.5 mg/kg,B濃度為650 mg/kg)。根據是否在水溶液中加鋅將水化學環境分為兩種,一種不加鋅,另一種加入50 μg/kg的鋅 (以Zn(CH3COO)2形式加入)。

1.2 腐蝕增重分析

用測量單位面積腐蝕增重的方法表示腐蝕程度,腐蝕增重計算公式如下:

式中,△wt為腐蝕一定時間t后的單位面積增重 (mg/dm2);W0為樣品腐蝕前的質量 (mg);Wt為樣品腐蝕一定時間t后的質量 (mg);S為樣品的表面積 (mm2)。腐蝕動力學用下面兩個方程來描述:

轉折前:

轉折后:

式中,為對應轉折臨界時間 (ta) 的增重;k1和k2為速度常數;n1和n2為關系指數。

其中,基于腐蝕增重隨腐蝕時間的變化曲線,可以估算出腐蝕增重的轉折點。此外,基于腐蝕增重,也可以獲得腐蝕層的厚度,換算關系為:增重15 mg/dm2相當于腐蝕層厚度1 μm[7]。

1.3 顯微組織分析

使用金相顯微鏡通過觀察腐蝕后樣品的斷面形貌,測定腐蝕產物層的厚度,并分析氫化物形貌與分布。

使用透射電子顯微鏡 (TEM,Tecnai TEM G20) 分析整個橫截面上氧化膜的顯微組織及第二相在氧化膜中的分布。用聚焦離子束 (FIB,Zeiss Crossbeam 350) 制備TEM氧化膜橫截面樣品。采用數字圖像方法記錄高分辨晶格條紋像,以便于圖像處理以及Fourier變換[8]。使用TEM配置的能譜儀 (EDS) 分析第二相的成分和α-Zr基體中合金元素的固溶含量。由于固溶含量比較低,分析時采用較長的活時間 (即有效分析X光子的時間) 進行分析[9,10,11,12,13]。

使用X射線光電子能譜 (XPS,AXIS Supra) 對氧化膜進行成分分析,并確定腐蝕增重發生轉折時氧化膜的元素分布情況,從而確定腐蝕過程中氧化膜結構發生的變化。X射線光電子的平均自由程只有幾個納米[14],適用于鋯合金氧化膜的組分分析。通過對加鋅與不加鋅樣品的XPS譜進行對比,分析加鋅后氧化膜表面元素,特別是B和Li的分布變化,從而研究加鋅對鋯合金腐蝕行為的影響。

2 結果與討論

2.1 加鋅對ZIRLO合金腐蝕增重的影響

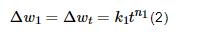

圖1為ZIRLO合金在360 ℃,18.6 MPa含LiOH和H3BO3溶液中腐蝕增重隨時間的變化曲線。對比加鋅和無鋅兩種條件下的腐蝕增重曲線可知,在0~200 d的腐蝕過程中,加鋅與無鋅兩種反應條件下的腐蝕增重曲線基本重合,并無明顯差別,均在約110 d發生腐蝕增重的轉折,且轉折時的腐蝕增重均約為45 mg/dm2。加鋅并未改變轉折發生的時間及轉折時的腐蝕增重。即,加鋅對ZIRLO合金的腐蝕增重無顯著影響。

圖1 ZIRLO合金在360 ℃,18.6 MPa,含LiOH和H3BO3水溶液中腐蝕增重隨時間的變化曲線

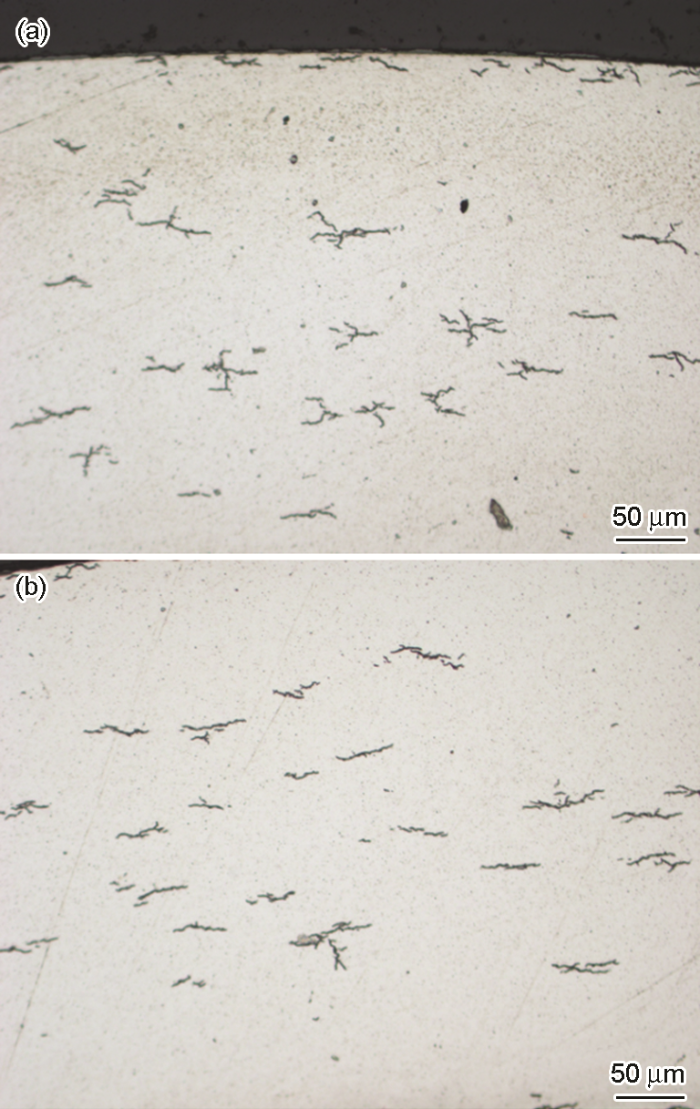

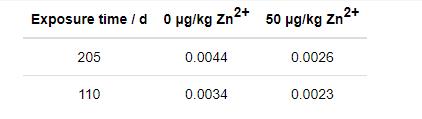

圖2為ZIRLO合金在加鋅與不加鋅條件下腐蝕后氫化物分布圖。可以看出,加鋅條件下,氫化物的數量略微減少。比較表1中ZIRLO合金在加鋅和不加鋅條件下的氫化物含量,可以看出加鋅后氫化物含量降低,說明加鋅抑制了ZIRLO合金腐蝕過程中的吸氫。

圖2 ZIRLO合金在360 ℃和18.6 MPa條件下不加鋅和加鋅的LiOH和H3BO3水溶液中腐蝕后的氫化物分布圖

表1 ZIRLO合金經不同時間腐蝕后的氫含量

2.2 加鋅對ZIRLO合金第二相粒子的影響

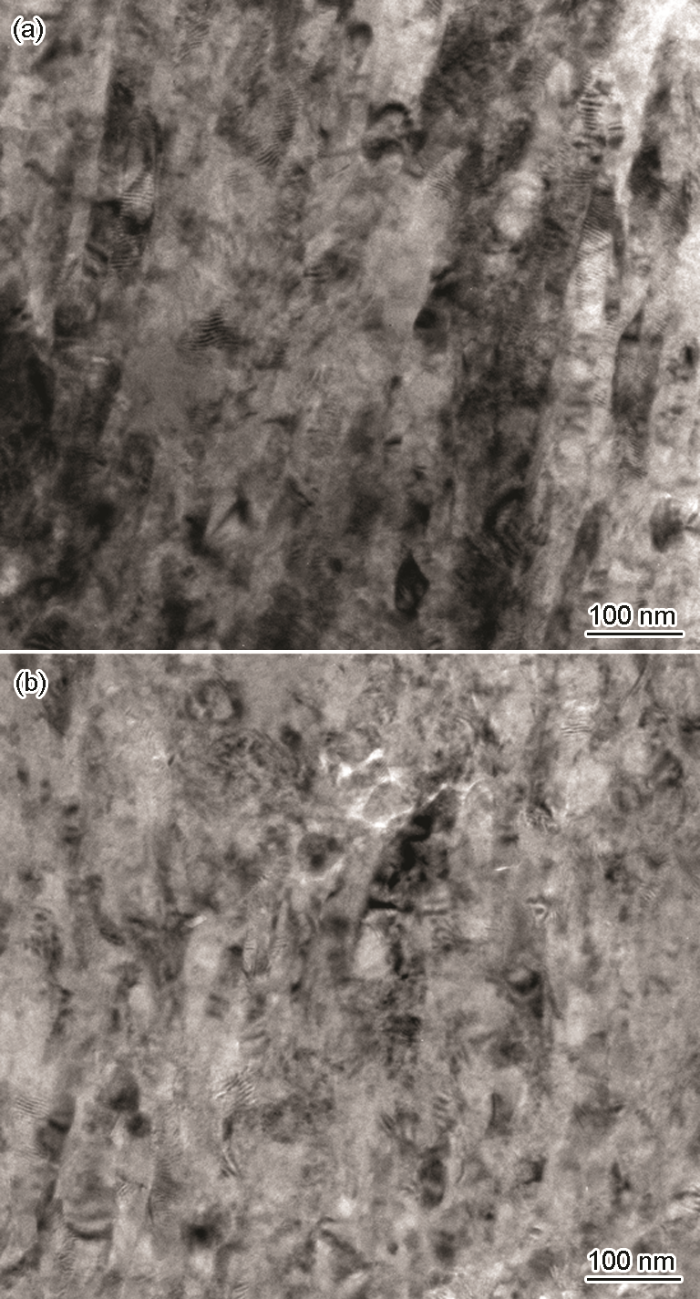

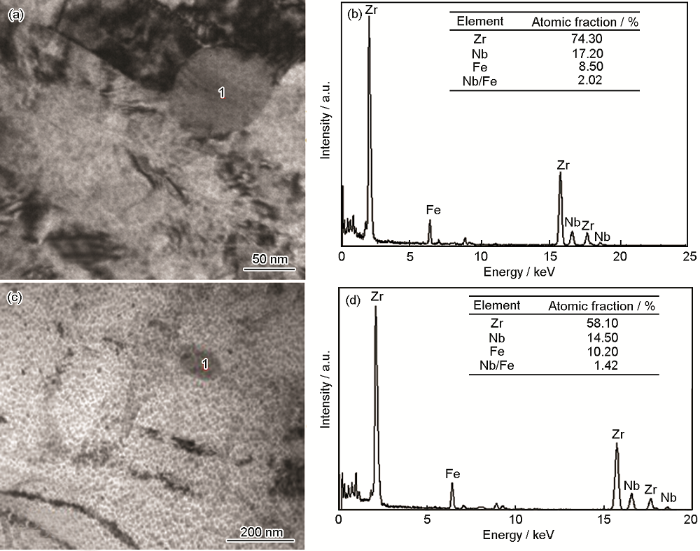

圖3為ZIRLO合金在加鋅和未加鋅條件下氧化膜的TEM像。圖4為ZIRLO合金在加鋅和未加鋅條件下氧化膜第二相粒子的TEM像及EDS結果。可以看出,加鋅條件下ZIRLO合金氧化膜的致密程度與未加鋅條件下的并無明顯差別,第二相的尺寸、形貌等均與未加鋅條件下的一致,未見顯著差異,均為密排六方的Zr(NbFe)2。因此,可以認為加鋅對ZIRLO合金氧化膜的顯微結構并無顯著影響。此結論與腐蝕增重結果一致。

圖3 ZIRLO合金在360 ℃和18.6 MPa條件下不加鋅和加鋅的LiOH和H3BO3水溶液中腐蝕后表面氧化膜的TEM明場像

圖4 ZIRLO合金在360 ℃和18.6 MPa條件下不加鋅和加鋅的LiOH和H3BO3水溶液中腐蝕后表面氧化膜內第二相粒子的TEM明場像及EDS結果

2.3 加鋅對ZIRLO合金氧化膜表層元素分布的影響

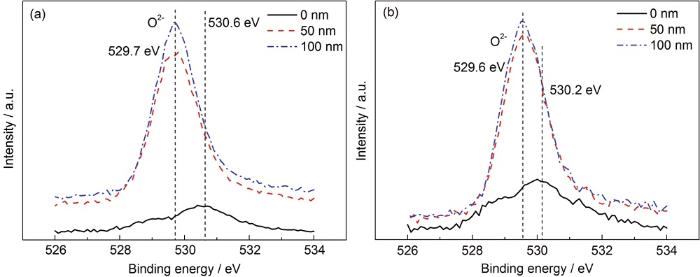

圖5為ZIRLO合金在加鋅和不加鋅條件下氧化膜表層O的XPS特征峰。將其進行對比,可以看出,O的特征峰并無明顯差別,均約在530 eV。表層0 nm處O的峰位與50和100 nm處略有差別,應為表面存在污染物羥基氧所致。

圖5 ZIRLO合金在不加鋅和加鋅條件下腐蝕后形成的氧化膜表層O的XPS特征峰

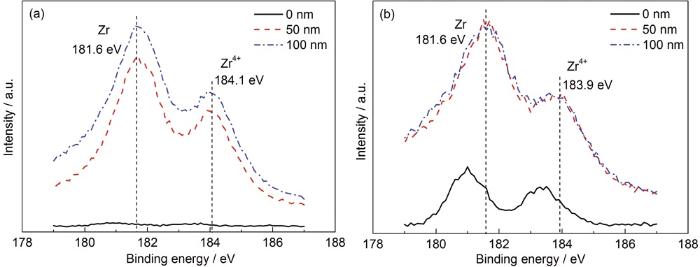

圖6為ZIRLO合金在加鋅和不加鋅條件下氧化膜表層Zr的XPS特征峰。將其進行對比,可以看出Zr的特征峰并無明顯差別,均存在兩處特征峰,分別約為181.6和184.0 eV。其中,ZIRLO合金在表層0 nm處Zr的特征峰很難檢測到,這是由于Zr被氧化膜表面沉積物遮蓋所致。

圖6 ZIRLO合金在不加鋅和加鋅條件下腐蝕后形成的氧化膜表層Zr的XPS特征峰

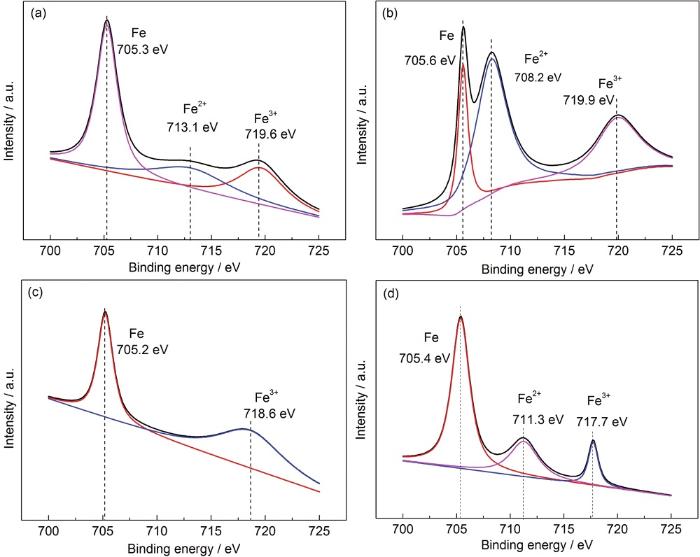

圖7為ZIRLO合金在加鋅和不加鋅條件下氧化膜表層Fe的XPS特征峰。將其進行分峰處理后,可以看到,氧化膜中主要存在Fe,Fe2+和Fe3+共3種類型的特征峰。經計算,在距離氧化膜表層50 nm的深度處,不加鋅與加鋅條件下Fe含量比約為2.09∶1;在距離氧化膜表層100 nm深度處,不加鋅與加鋅條件下Fe含量比約為2.45∶1。加鋅后氧化膜中3種類型的特征峰峰位無明顯差別,但加鋅后3種類型特征峰的峰強均減弱。在腐蝕過程中,加入的Zn抑制了高壓釜內壁不銹鋼中Fe的溶解,導致高壓釜內壁溶解進入腐蝕溶液中的Fe減少,腐蝕溶液中鐵離子沉積到氧化膜表面的數量降低,從而導致氧化膜表層Fe的3種類型特征峰減弱。

圖7 ZIRLO合金在不加鋅和加鋅條件下腐蝕后形成的氧化膜表層Fe的XPS特征峰

由于利用XPS分析并未在ZIRLO合金表面氧化膜中檢測到Zn的存在,因此Zn只是對氧化膜表層沉積物產生影響,并未進入到氧化膜內部。也就是說,加鋅并未對ZIRLO合金氧化膜中的元素種類及分布產生影響。

3 結論

高壓釜腐蝕溶液中注鋅對國產新鋯合金ZIRLO的腐蝕增重曲線、第二相、氧化膜微觀結構及元素分布等并無顯著影響,只是降低了氧化膜表層沉積物中Fe的含量,并抑制了合金腐蝕過程中的吸氫。

參考文獻

[1] National Energy Administration. National Nuclear Long-and-medium Term Development Planning (2005-2020) [G]. National Development and Reform Commission, 2007

[1] (國家能源局. 核電中長期發展規劃 (2005-2020年) [G]. 國家發展和改革委員會, 2007)

[2] Zhou B X, Li Q, Yao M Y, et al. Effect of water chemistry and composition on microstructural evolution of oxide on Zr alloys [A]. Zirconium in the Nuclear Industry: 15th International Symposium [C]. Oregon, 2009: 360

[3] Jeong Y H, Baek J H, Kim S J. Corrosion characteristics and oxide microstructure of zirconium alloys for nuclear fuel cladding [J]. Korean J. Mater. Res., 1998, 8(4): 368

[4] Pathania R, Cheng B, Dove M, et al. Evaluation of zinc addition to the primary coolant of Farley-2 reactor [A]. Proceedings of the 8th International Symposium on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors [C]. Florida, 1997: 379

[5] Hsueh K, Kohse G, Harling O K. In-reactor simulation study of zinc injection to reduce radioactive corrosion product transport in PWRs [A]. Winter Meeting of the American Nuclear Society [C]. San Francisco:1995

[6] Kawamura H, Kanbe H, Morita R, et al. Effect of zinc injection on crevice corrosion resistance of pre-filmed Zircaloy-2 tube under heat transfer condition [A]. Proceeding of the 12th International Conference on Environmental Degradation of Materials in Nuclear Power System - Water Reactors [C]. Salt Lake City: The Minerals, Metals & Materials Society, 2005:219

[7] Frankel P G, Wei J, Francis E M, et al. Effect of Sn on corrosion mechanisms in advanced Zr-cladding for pressurised water reactors [A]. Zirconium in the Nuclear Industry: 17th Volume [C]. West Conshohocken, PA, 2015: 404

[8] Preuss M, Frankel P, Lozano-Perez S, et al. Studies regarding corrosion mechanisms in zirconium alloys [A]. Zirconium in the Nuclear Industry: 16th International Symposium [C]. West Conshohocken, PA, 2012: 649

[9] Arborelius J, Dahlb?ck M, Hallstadius L, et al. The effect of duplex cladding outer component tin content on corrosion, hydrogen pick-up, and hydride distribution at very high burnup [A]. Zirconium in the Nuclear Industry: Fourteenth International Symposium [C]. West Conshohocken, PA, 2005: 526

[10] Takeda K, Anada H. Mechanism of corrosion rate degradation due to tin [A]. Zirconium in the Nuclear Industry: 12th International Symposium [C]. West Conshohocken, PA, 2000: 592

[11] Garzarolli F, Broy Y, Busch R A. Comparison of the long-time corrosion behavior of certain Zr alloys in PWR, BWR, and laboratory tests [A]. Zirconium in the Nuclear Industry: 11th International Symposium [C]. Conshohocken, PA, 1996: 850

[12] Woo O T, Griffiths M. The role of Fe on the solubility of Nb in α-Zr [J]. J. Nucl. Mater., 2009, 384: 77

[13] Tejland P, Andrén H O, Sundell G, et al. Oxidation mechanism in zircaloy-2—The effect of SPP size distribution [A]. Zirconium in the Nuclear Industry: 17th International Symposium [C]. West Conshohocken, PA, 2015: 373

[14] Broy Y, Garzarolli F, Seibold A, et al. Influence of transition elements Fe, Cr, and V on long-time corrosion in PWRs [A]. Zirconium in the Nuclear Industry: 12th International Symposium [C]. West Conshohocken, PA, 2000: 609

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: ZIRLO合金, 水側腐蝕, 第二相粒子, Zn(CH3COO)2

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414