摘要

利用掃描電鏡及電化學(xué)工作站研究了經(jīng)不同處理后TC4鈦合金的微弧氧化膜層微觀形貌和電偶電流密度。結(jié)果表明:高溫氧化未使微弧氧化膜層表面形貌發(fā)生明顯改變;TC4鈦合金與鋼接觸時(shí)極易發(fā)生電偶腐蝕,不能直接接觸使用;對(duì)鈦合金進(jìn)行微弧氧化處理后可降低電偶電流密度及電偶腐蝕敏感性;硅烷化封孔處理對(duì)微弧氧化膜層的電偶電流密度影響甚小;微弧氧化后進(jìn)行高溫氧化及硅烷化封孔處理明顯降低TC4鈦合金的電偶電流密度。

關(guān)鍵詞: TC4鈦合金 ; 高溫氧化 ; 微弧氧化 ; 電偶電流

鈦合金具有重量輕、強(qiáng)度高、疲勞性能好、在高溫條件下具有一定的耐腐蝕性等特點(diǎn)[1],在航空、航天、船舶等領(lǐng)域有廣泛的應(yīng)用[2]。但在海水和海洋大氣腐蝕環(huán)境中,由于鈦合金的電位較高,與異種金屬接觸使用時(shí)會(huì)發(fā)生電偶腐蝕。微弧氧化技術(shù)是解決該問(wèn)題的有效措施,是提高鈦合金性能的一種有效的表面處理方法[3,4]。

微弧氧化是一種直接在有色金屬表面原位生長(zhǎng)陶瓷層的新技術(shù)[5],通過(guò)微弧氧化獲得的薄膜不但具有附著力強(qiáng)和耐腐蝕性好的優(yōu)點(diǎn)[6],而且還能夠大幅度地提高表面的硬度、耐磨性、電絕緣性等性能[7],能對(duì)基體起到很好的保護(hù)作用[8-10]。但微弧氧化涂層是在高壓作用下工件表面進(jìn)行弧光放電,所得的氧化涂層中存在大量的放電通道,導(dǎo)致微弧氧化涂層中存在大量微米尺度的微孔。在腐蝕環(huán)境中,這些微孔的存在,不但為腐蝕介質(zhì)滲入到基體提供了通道,而且加快了其侵蝕基體的速度[11,12]。因此,有必要對(duì)氧化涂層進(jìn)一步處理,以隔絕基體和外界環(huán)境介質(zhì)的接觸,增加其防腐性能。

本文采用微弧氧化、微弧氧化+高溫氧化、微弧氧化+硅烷化封孔、微弧氧化+高溫氧化+硅烷化封孔等幾種處理方法對(duì)TC4鈦合金表面微弧氧化膜層進(jìn)行處理,考察不同表面處理工藝條件對(duì)TC4鈦合金微弧氧化膜層及電偶電流的影響。

1 實(shí)驗(yàn)方法

實(shí)驗(yàn)材料采用湖南湘投金天鈦金屬股份有限公生產(chǎn)的2.5 mm規(guī)格TC4鈦合金板材,其主要化學(xué)成分 (質(zhì)量分?jǐn)?shù),%) 為:Al 6.47、V 4.2、 Fe 0.22、C 0.01、O 0.16、Ti余量。取120 mm×25 mm×2.5 mm的TC4鈦合金板材,對(duì)其微弧氧化處理后進(jìn)行高溫氧化及封孔處理,具體工藝為:1#試樣表面經(jīng)微弧氧化處理、2#試樣表面經(jīng)微弧氧化+高溫氧化處理、3#試樣表面微弧氧化+硅烷化封孔處理、4#試樣表面經(jīng)微弧氧化+高溫氧化+硅烷化封孔處理。微弧氧化采用正恒流電脈沖控制方式,電解液溫度控制在20~35 ℃。微弧氧化膜層的高溫氧化溫度為450 ℃,高溫氧化氛圍為空氣。封孔處理采用硅烷偶聯(lián)劑水解溶液。實(shí)驗(yàn)后采用FEI Quanta-200型環(huán)境掃描電鏡 (SEM) 觀察微弧氧化膜層的微觀形貌,并采用PAR2273電化學(xué)工作站測(cè)量TC4鈦合金與925鋼耦合的電偶電流密度。

2 結(jié)果與分析

2.1 表面處理工藝對(duì)微弧氧化膜層微觀形貌的影響

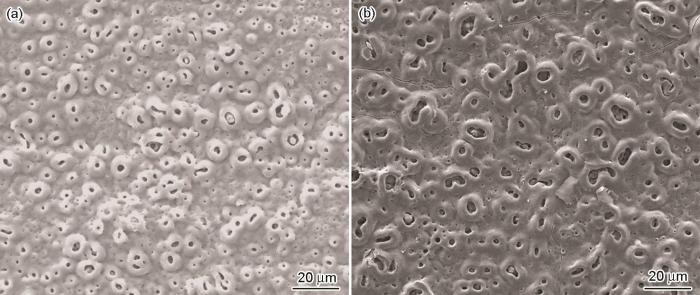

不同工藝條件下的微弧氧化膜層的表面微觀形貌見(jiàn)圖1。由圖可知,TC4鈦合金微弧氧化處理后,膜層表面呈現(xiàn)多孔形態(tài),膜層表現(xiàn)出“火山狀”的微孔形貌特征。膜層表面多微孔的形貌特征取決于微弧氧化機(jī)制中微放電作用的本質(zhì)[13],孔洞大小不一及分布不均勻是由于在微弧氧化過(guò)程中產(chǎn)生了比較強(qiáng)烈的弧光放電。這種多孔形態(tài)導(dǎo)致氧化膜層的最外層晶粒稍粗大,組織比較疏松。

圖1 高溫氧化前后的微弧氧化膜層微觀形貌

經(jīng)微弧氧化和高溫氧化處理后的2#試樣與微弧氧化后的1#試樣相比,表面形貌沒(méi)有發(fā)生明顯改變,焙燒后的形貌相對(duì)更清晰一些。且表面氧化物相互連接、覆蓋和重熔,孔洞分布著塊狀的氧化物,膜層較為致密。但在膜層表面產(chǎn)生了開(kāi)裂,且開(kāi)裂位置多經(jīng)過(guò)微弧氧化膜表面的微孔缺陷處。這主要是由于在熱處理過(guò)程中,微弧氧化膜與基體的熱膨脹系數(shù)不同導(dǎo)致的[14],在高溫氧化過(guò)程中產(chǎn)生的熱應(yīng)力作用下,不斷形成位錯(cuò),位錯(cuò)遇到膜層表面微孔缺陷受阻,隨著位錯(cuò)不斷的積累,在表面微孔缺陷處形成裂紋源,當(dāng)熱應(yīng)力聚集達(dá)到一定程度時(shí),微弧氧化膜層產(chǎn)生開(kāi)裂[15]。

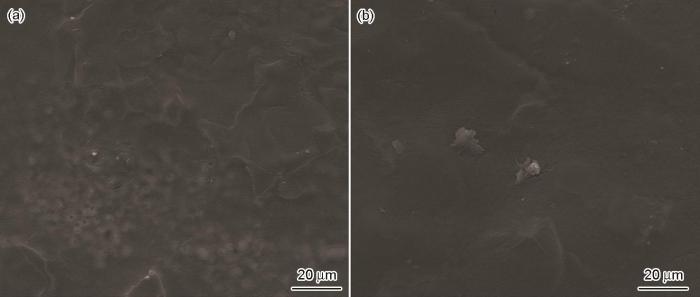

2.2 表面處理工藝對(duì)微弧氧化膜層硅烷化封孔效果的影響

經(jīng)過(guò)微弧氧化處理以及微弧氧化+高溫氧化處理后的試樣均經(jīng)3次硅烷化處理的3#和4#試樣的表面微觀形貌如圖2所示。由圖2可知,表面經(jīng)微弧氧化處理后直接進(jìn)行硅烷化處理的3#試樣,微弧氧化膜的表面存在一層灰色的膜,微孔缺陷得到一定程度的封閉;這是由于TC4鈦合金表面氧化物顆粒的疏松結(jié)構(gòu),為硅烷水解溶液向內(nèi)部沉積提供了有利通道。但由于沉積的硅烷膜較薄且分布不均,微弧氧化膜的表面仍然存在一定的微孔缺陷。而微弧氧化+高溫氧化處理后再經(jīng)硅烷化處理后的4#試樣,微弧氧化膜層的表面獲得一層厚且較為均勻的灰色膜,不存在微孔缺陷。經(jīng)微弧氧化+大氣高溫氧化處理后的微弧氧化膜層,在微弧氧化膜層的多孔結(jié)構(gòu)以及界面處氧化物顆粒的疏松結(jié)構(gòu)[16]的共同作用下,使得微弧氧化膜層經(jīng)硅烷化處理后在表面獲得更厚、更均勻的硅烷沉積膜。

圖2 高溫氧化前后微弧氧化膜層封孔后微觀形貌

通過(guò)以上對(duì)比可知,高溫氧化處理對(duì)微弧氧化膜層的后續(xù)硅烷化封孔產(chǎn)生了積極的作用,使微弧氧化膜層表面沉積了一層較厚的硅烷膜,全部封閉了微弧氧化膜層的微孔。

2.3 表面處理工藝對(duì)微弧氧化膜層電偶電流的影響

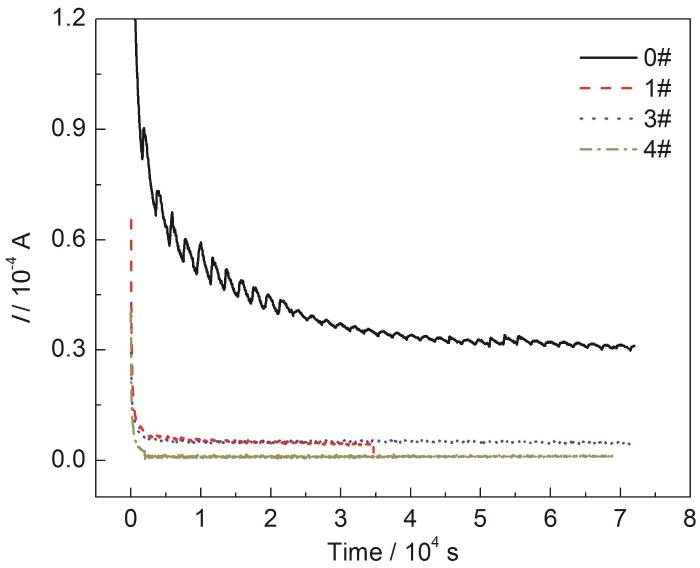

經(jīng)過(guò)不同表面處理后的TC4鈦合金與925鋼耦合后測(cè)定其電偶電流。表面未經(jīng)處理的TC4鈦合金試樣與925鋼耦合后,平均腐蝕電流密度為1.27 μA/cm2,電偶腐蝕敏感性為C級(jí),屬于不允許接觸使用。

將TC4鈦合金表面經(jīng)微弧氧化處理后再與925鋼耦合時(shí),使電偶腐蝕電流從1.27 μA/cm2降到0.19 μA/cm2,其電偶腐蝕敏感性從C級(jí)降低到A級(jí),抗電偶腐蝕性優(yōu)良,按標(biāo)準(zhǔn)屬于可以使用范圍。進(jìn)一步將經(jīng)微弧氧化后的TC4鈦合金經(jīng)硅烷化封孔處理后,其電偶電流密度僅降低到0.18 μA/cm2,說(shuō)明進(jìn)一步的封孔處理對(duì)降低電偶腐蝕的作用較小。而將經(jīng)微弧氧化后的TC4鈦合金先經(jīng)過(guò)高溫氧化處理后再進(jìn)行硅烷化封孔處理,與925鋼耦合后其平均電偶電流降低至0.04 μA/cm2,較微弧氧化及微弧氧化+硅烷化封孔處理的試樣降低了一個(gè)數(shù)量級(jí)、較未經(jīng)表面處理的試樣降低了兩個(gè)數(shù)量級(jí),說(shuō)明微弧氧化+高溫氧化+硅烷化封孔處理后在表面形成的更厚、更均勻的硅烷沉積膜能顯著降低平均電偶電流密度,顯著地提高了鈦合金抗腐蝕性能。

TC4鈦合金-925鋼的電偶電流-時(shí)間曲線如圖3所示。未經(jīng)微弧氧化處理的TC4鈦合金與925鋼接觸后,隨著時(shí)間的延長(zhǎng),電偶電流逐漸下降,約50000 s后趨于穩(wěn)定;經(jīng)表面處理后的TC4鈦合金,在接觸后較短時(shí)間內(nèi),電偶電流迅速下降并趨于穩(wěn)定。其中,微弧氧化后進(jìn)行高溫氧化并硅烷化封孔的試樣,在與925鋼接觸后,約2000 s后電偶電流趨于穩(wěn)定,用時(shí)最短。產(chǎn)生這種現(xiàn)象的原因在于,鈦合金微弧氧化后在表面有一層穩(wěn)定性好的氧化膜,可以有效降低電偶電流;微弧氧化后進(jìn)行硅烷化封孔處理使表面微弧氧化膜層的一些孔洞被較薄的硅烷膜覆蓋,進(jìn)一步降低了電偶電流;微弧氧化后進(jìn)行高溫氧化并硅烷化封孔處理后,表面由于有較厚、較均勻的硅烷沉積膜的阻擋作用,大幅度降低了電偶電流。

圖3 不同處理工藝條件下TC4鈦合金-鋼電偶電流-時(shí)間曲線

3 結(jié)論

(1) 高溫氧化未使微弧氧化膜層表面形貌發(fā)生明顯改變,但對(duì)微弧氧化膜層的后續(xù)硅烷化封孔處理產(chǎn)生積極的影響,能將微弧氧化膜層中的孔洞及微裂紋全部封閉。

(2) 對(duì)TC4鈦合金表面進(jìn)行處理能降低TC4鈦合金和925鋼耦合時(shí)的電偶電流密度,可以大幅度降低TC4鈦合金和925鋼接觸腐蝕的敏感性。為避免TC4鈦合金和925鋼在腐蝕介質(zhì)下發(fā)生電偶腐蝕,微弧氧化+高溫氧化+硅烷化封孔處理是有效的防護(hù)措施。

參考文獻(xiàn)

1 Xie N S, Wu L Z. Effect factor and its application of micro-arc oxidation technique on titanium alloy surface [J]. Hot Work. Technol., 2011, 40: 130

1 解念鎖, 武立志. 鈦合金表面微弧氧化的影響因素及其應(yīng)用 [J]. 熱加工工藝, 2011, 40(12): 130

2 Jin H X, Wei K X, Li J M, et al. Research development of titanium alloy in aerospace industry [J]. Chin. J. Nonferrous Met., 2015, 25: 280

2 金和喜, 魏克湘, 李建明等. 航空用鈦合金研究進(jìn)展 [J]. 中國(guó)有色金屬學(xué)報(bào), 2015, 25: 280

3 Yerokhin A L, Leyland A, Matthews A. Kinetic aspects of aluminium titanate layer formation on titanium alloys by plasma electrolytic oxidation [J]. Appl. Surf. Sci., 2002, 200: 172

4 Xin X J, Xue J F. Corrosion, Protection and Engineering Application of Titanium [M]. Hefei: Anhui Science and Technology Press, 1988: 65

4 辛湘杰, 薛峻峰. 鈦的腐蝕、防護(hù)及工程應(yīng)用 [M]. 合肥: 安徽科學(xué)技術(shù)出版社, 1988: 65

5 Tu Z M, Li N, Zhu Y M. Application and Technology on Surface Treatment of Titanium and Titanium Alloys [M]. Beijing: National Defense Industry Press, 2010: 127

5 屠振密, 李寧, 朱永明. 鈦及鈦合金表面處理技術(shù)和應(yīng)用 [M]. 北京: 國(guó)防工業(yè)出版社, 2010: 127

6 Wang Q L, Xu L L, Ge S R. Investigation on structure of microarc oxidation ceramic layer on titanium alloy [J]. China Surf. Eng., 2007, 20(5): 11

6 王慶良, 徐伶俐, 葛世榮. 鈦合金微弧氧化陶瓷層的結(jié)構(gòu)研究 [J]. 中國(guó)表面工程, 2007, 20(5): 11

7 Shi S R. Study on sealing treatments of micro arc oxidation coatings on Al alloy 6061 [D]. Harbin: Harbin Engineering University, 2013

7 石世瑞. 6061鋁合金微弧氧化涂層封孔處理技術(shù)研究 [D]. 哈爾濱: 哈爾濱工程大學(xué), 2013

8 Wang C J, Jiang B L, Liu M, et al. Corrosion characterization of micro-arc oxidization composite electrophoretic coating on AZ31B magnesium alloy [J]. J. Alloy. Compd., 2015, 621: 53

9 Cui X J, Yang R S, Liu C H, et al. Structure and corrosion resistance of modified micro-arc oxidation coating on AZ31B magnesium alloy [J]. Trans. Nonferrous Met. Soc. China, 2016, 26: 814

10 Wang P, Wu T, Peng H, et al. Effect of NaAlO2 concentrations on the properties of micro-arc oxidization coatings on pure titanium [J]. Mater. Lett., 2016, 170: 171

11 Xia S J, Yue R, Rateick Jr R G, et al. Electrochemical studies of AC/DC anodized Mg alloy in NaCl solution [J]. J. Electrochem. Soc., 2004, 151: B179

12 Duan H P, Du K Q, Yan C W, et al. Electrochemical corrosion behavior of composite coatings of sealed MAO film on magnesium alloy AZ91D [J]. Electrochim. Acta, 2006, 51: 2898

13 Rudnev V S, Lukiyanchuk I V, Kon'shin V V, et al. Anodic-spark deposition of P- and W (Mo)-containing coatings onto aluminum and titanium alloys [J]. Russ. J. Appl. Chem., 2002, 75: 1082

14 Luo Z Z. Study on silanization of anodized film on Al alloy [D]. Harbin: Harbin Engineering University, 2016: 34

14 羅兆柱. 鋁合金陽(yáng)極氧化膜硅烷改性的研究 [D]. 哈爾濱: 哈爾濱工程大學(xué), 2016: 34

15 Evans H E, Lobb R C. Conditions for the initiation of oxide-scale cracking and spallation [J]. Corros. Sci., 1984, 24: 209

16 Xiang W Y, Jiang H T, Tian S W. High temperature oxidation behavior of titanium and titanium alloys [J]. Metallic Funct. Mater., 2020, 27(3): 33

16 向午淵, 江海濤, 田世偉. 鈦及鈦合金高溫氧化行為研究 [J]. 金屬功能材料, 2020, 27(3): 33

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414