摘要

使用力學性能測試、軸向力加載疲勞測試、掃描電子顯微鏡、電化學測試等手段,研究了模擬工業大氣環境中Al-Mg-Si合金母材及其焊接接頭的腐蝕疲勞特征。結果表明:Al-Mg-Si合金對接焊接接頭的力學性能低于母材,而且在模擬工業大氣環境中更易腐蝕。焊接接頭的腐蝕疲勞敏感性更高,原因是其焊接缺陷處容易成為腐蝕疲勞裂紋優先萌生的區域,最終導致試樣在焊縫區域發生疲勞斷裂。

關鍵詞: Al-Mg-Si合金 ; 焊接接頭 ; 腐蝕疲勞特征 ; 模擬工業大氣

隨著科技與經濟水平的不斷進步,高速鐵路由于其速度快、效率高等優勢成為了當今世界鐵路發展的潮流。鋁合金因其比重輕、塑性好、比強度高、耐腐蝕能力強等優點[1,2]應用于高鐵車體結構中[3-5]。雖然鋁合金具有良好的性能,但高鐵車體構件材料在交變載荷和跨地域的多變大氣環境共同作用下極易發生腐蝕疲勞破壞,其中焊接接頭部位由于接頭軟化及焊接缺陷的存在,如氣孔、熱裂紋、殘余應力等,其發生疲勞斷裂的現象尤為突出,常引起突發性、災難性事故[6-8]。車體結構的腐蝕疲勞問題將是制約高鐵安全服役的重要技術瓶頸之一。

目前,國內外針對鋁合金及其焊接接頭的腐蝕疲勞問題已經進行了一些研究。Genel[9]對AA7075-T6鋁合金進行了彎曲疲勞實驗,表明由于腐蝕坑的存在,疲勞強度降低了約60%。Pao等[10]研究了高強鋁合金7075-T7451攪拌摩擦焊接頭在應力比為0.1時的腐蝕疲勞性能,表明焊接接頭各區域呈現的腐蝕疲勞性能差異明顯,原因是裂紋閉合效應使得熱影響區的疲勞裂紋擴展速率低于母材及焊核區域。Czhchowski等[11]研究了5083-H321形變強化鋁合金在3.5%NaCl腐蝕溶液中的疲勞性能,結果表明,攪拌摩擦焊焊接接頭在鹽溶液中裂紋萌生點較空氣增多,且溶液中的陽極溶解導致裂紋擴展加速,因此腐蝕疲勞壽命大大縮短。Fonda等[12]研究了5456-H116鋁合金焊接接頭不同區域的腐蝕疲勞行為,結果表明,熱影響區表現出高于母材和焊核的腐蝕疲勞門檻應力值和較低的裂紋擴展速率,該研究結果與Pao等[10]的一致。Sabelkin等[13]通過研究得到了高強度7075-T6鋁合金在疲勞載荷下腐蝕坑向裂紋的轉變過程。Chanyathunyaroj等[14]研究了6061鋁合金在3.5%NaCl環境下的疲勞特性,表明3.5%NaCl環境會引發點蝕,導致裂紋萌生,從而顯著降低6061鋁合金的疲勞壽命。Cui等[15]針對7B04-T6鋁合金也得出了相似的結論。雖然已經對鋁合金及其焊接接頭的腐蝕疲勞進行了較多研究,但嚴酷大氣腐蝕環境和高鐵動載荷條件耦合下鋁合金的腐蝕疲勞失效領域仍存在諸多問題有待研究。因此,開展鋁合金及其焊接接頭在嚴酷環境下的腐蝕疲勞實驗和數據積累具有重要意義。

本文以高鐵用Al-Mg-Si合金母材及其對接焊接接頭為研究對象,針對其在模擬工業大氣環境中的腐蝕疲勞特征進行了研究,以期為相關高速鐵路裝備的安全服役和設計準則制定提供理論依據與數據支撐。

1 實驗方法

實驗材料為高鐵用Al-Mg-Si合金及其對接焊接接頭,供貨狀態為T6,其化學成分 (質量分數,%) 為:Si 0.64,Mn 0.23,Mg 0.58,Cu 0.081,Ti 0.034,Fe 0.18,Cr 0.17,Zn 0.11,Al余量。在Al-Mg-Si合金焊接接頭的焊縫區域截取試樣,用SiC砂紙逐級打磨至2000#后,拋光至1 μm粗糙度,用酒精清洗并冷風吹干,用Keller侵蝕液 (2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O) 將拋光過的表面侵蝕60s后,使用VHX-2000超景深三維顯微系統觀察其宏觀形貌。

力學性能測試與腐蝕疲勞實驗均在MTS Landmark 730型液壓伺服疲勞試驗機上進行,力學性能測試所用拉伸速率為10-3 s-1。實驗前將試樣工作段用SiC砂紙逐級打磨至3000#,最終打磨方向與試樣軸向平行。實驗溫度為室溫,腐蝕介質為0.01 mol/L的NaHSO3水溶液,pH4.4。實驗加載載荷種類為軸向力拉伸,波形為正弦波,應力比 (σmin/σmax) 為0.1,頻率為5 Hz。疲勞實驗結束后,截取試樣工作段,用去離子水清洗,并用除銹液 (HNO3,ρ=1.42 g/ml) 超聲去除表面腐蝕產物,最后用酒精進行超聲清洗。處理完畢后,在Quanta 250掃描電子顯微鏡 (SEM) 下結合能譜儀 (EDS) 對試樣的疲勞斷口形貌進行觀察分析。

電化學測試在VersaSTAT3型電化學工作站上進行。將Al-Mg-Si合金母材及焊接接頭分別加工為10 mm×10 mm×3 mm的塊狀電化學試樣。將其表面的油污清洗后吹干,在非工作面焊接銅導線后,用環氧樹脂密封,只留出1 cm2的工作面積。每次測試前預先用SiC砂紙將封好的樣品逐級打磨至2000#,隨后用去離子水將工作面沖洗干凈,再用無水乙醇除去殘留水分、冷風吹干后放入干燥皿中待用。采用三電極體系進行電化學測試,其中Al-Mg-Si合金母材及焊接接頭的電化學試樣為工作電極,飽和甘汞電極 (SCE) 為參比電極,輔助電極為20 mm×20 mm×0.1 mm的鉑片。電化學測試均在室溫下完成。測試時開路電位在10 min內變化小于10 mV視為穩定,穩定后進行電化學阻抗譜測試 (EIS) 和動電位極化測試。EIS的交流正弦波幅為10 mV,測試頻率為105~10-2 Hz。動電位極化測試的初始電位為-1.2 V (vs SCE),以0.33 mV/s的速率進行正向掃描。每組均進行3次或以上的測試,從而確保實驗的準確性。

2 實驗結果

2.1 焊接接頭整體形貌

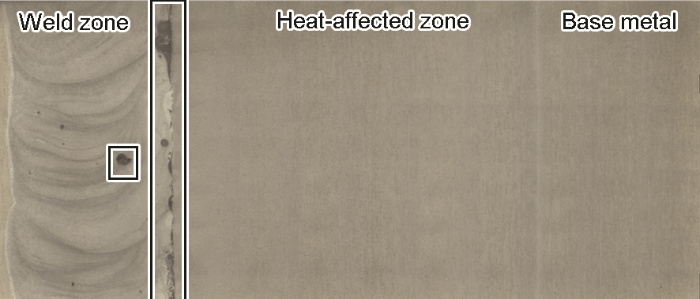

圖1為進行拋光、侵蝕后的未經實驗的Al-Mg-Si合金焊接接頭處的整體形貌。由圖可知,未經實驗的焊接接頭試樣在拋光侵蝕后,在焊縫區能觀察到明顯的焊接缺陷,這些缺陷往往會成為腐蝕疲勞裂紋優先萌生的位置,從而導致疲勞開裂。

圖1 Al-Mg-Si合金焊接接頭宏觀形貌

2.2 力學性能

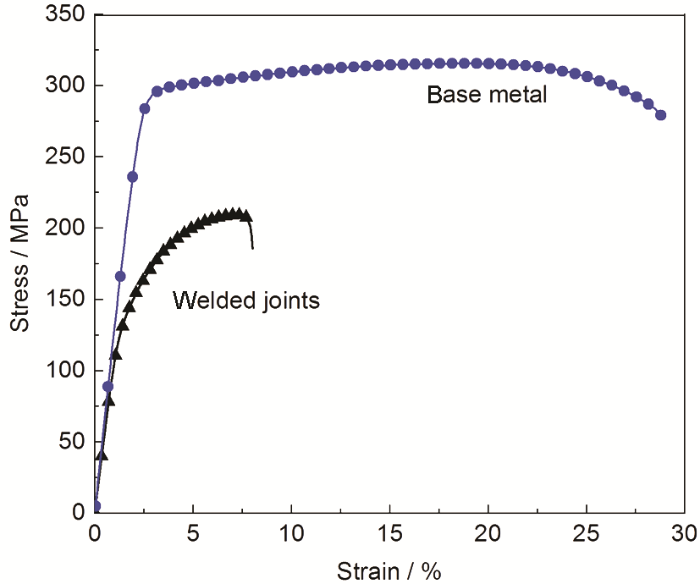

Al-Mg-Si合金母材和焊接接頭的拉伸力學性能如圖2所示。從圖中可知Al-Mg-Si合金母材有明顯的屈服點,其屈服強度為290 MPa,抗拉強度為315 MPa,延伸率為28.85%。與母材相比,Al-Mg-Si合金焊接接頭無明顯的屈服現象,其條件屈服強度為129 MPa,抗拉強度為209 MPa,延伸率為8.03%。從圖中可以看出,焊接接頭的力學性能較母材明顯降低,其屈服強度僅為母材的44.58%,抗拉強度為母材的66.33%。這是因為在焊接過程中,焊接接頭區域產生的焊接缺陷會減小材料承載橫截面的有效面積和產生應力集中。而且,焊接接頭區域本就存在較大的殘余應力。這些因素都會降低焊接接頭的力學性能,從而對其腐蝕疲勞性能產生一定的影響。

圖2 Al-Mg-Si合金母材及焊接接頭的應力-應變拉伸曲線

2.3 電化學測試

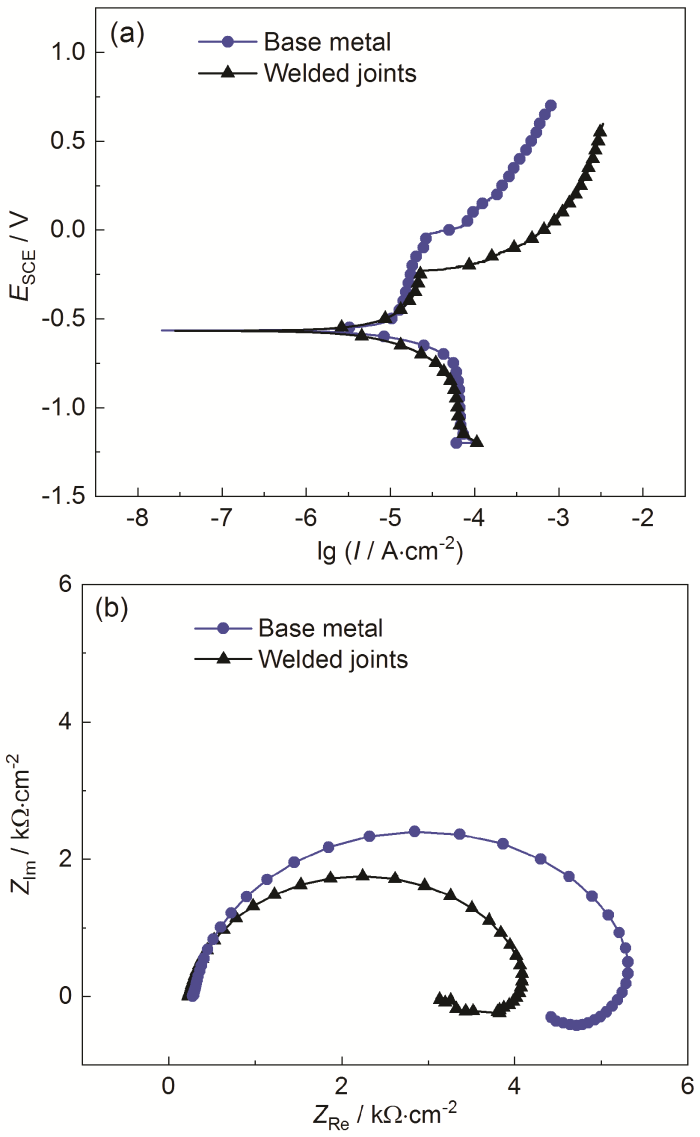

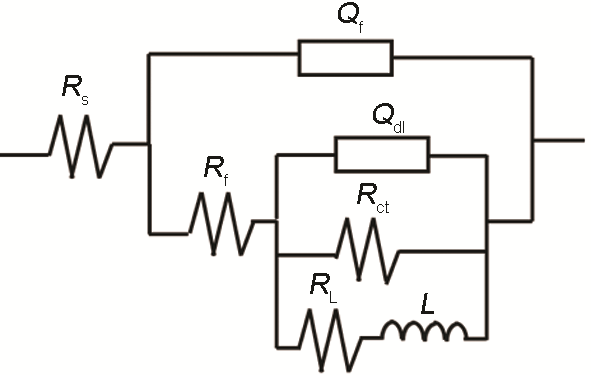

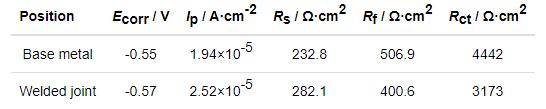

圖3為Al-Mg-Si合金母材及焊接接頭在模擬工業大氣環境中的極化曲線和電化學阻抗譜測試結果,從圖3a中可以看出,對比母材,焊接接頭的腐蝕電流顯著增加。從Nyquist圖 (圖3b) 中可知,焊接接頭的容抗弧半徑較母材有明顯下降。容抗弧反映了電極反應阻力的大小,容抗弧越大,電極反應阻力越大,反之越小。故焊接接頭在模擬工業大氣環境中的電極反應阻力小于母材,與極化曲線的結果相符。而且,能夠明顯看到阻抗譜低頻區存在明顯的感抗弧,這可能與試樣表面的吸附現象有關。為了進一步比較兩者的耐蝕性,對極化曲線的相關數據進行了統計,并對阻抗譜結果進行了擬合,擬合所采用的等效電路如圖4所示,并將相關電化學腐蝕參數統計于表1中。圖4中各電路參數的物理意義如下:Rs為溶液電阻,Qf為試樣表面膜層電容,Rf為試樣表面膜層電阻,Qdl為界面雙電層電容,Rct為界面電荷轉移電阻,RL和L為與吸附過程相關的電阻和電感。由表1可知,Al-Mg-Si合金焊接接頭的腐蝕電位Ecorr略低于母材,維鈍電流密度Ip高于母材,說明它在模擬工業大氣中相較母材更易腐蝕。并且其電荷轉移電阻Rct比母材要低,說明界面電化學反應更加活潑。而母材的表面膜層電阻Rf大于焊接接頭,表明其表面形成的腐蝕產物膜更加穩定。這些結果均表明,在模擬工業大氣環境中,Al-Mg-Si合金焊接接頭的腐蝕敏感性比母材要高。

圖3 Al-Mg-Si合金母材及焊接接頭的極化曲線和電化學阻抗譜

圖4 Al-Mg-Si合金母材及焊接接頭電化學阻抗譜的擬合電路圖

表1 Al-Mg-Si合金母材及焊接接頭的電化學腐蝕參數

2.4 腐蝕疲勞行為

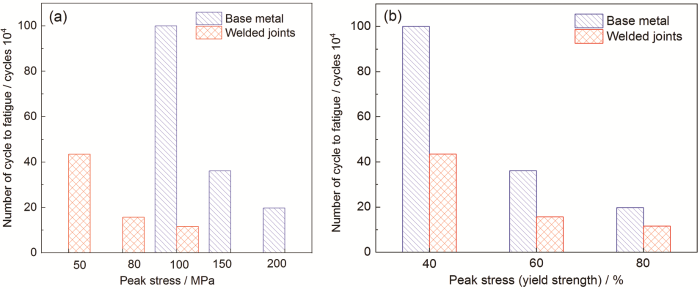

對Al-Mg-Si合金及焊接接頭進行了腐蝕疲勞實驗,結果如圖5a所示。在腐蝕環境中一般規定腐蝕疲勞壽命達到106時即視為不會發生斷裂[16],由圖可知,Al-Mg-Si合金母材在模擬工業大氣環境中的疲勞性能要明顯優于焊接接頭,在峰值應力同為100 MPa時,Al-Mg-Si合金母材在模擬工業大氣環境下不會發生斷裂,遠高于同峰值應力下Al-Mg-Si合金焊接接頭的疲勞周次。由于二者的性能差異較大,為了更直觀的對兩者的疲勞性能進行比較,將橫坐標更換為施加的峰值應力與自身屈服強度的比值,并用柱狀圖進行了表示,結果如圖5b所示。從圖中可以明顯看出,在施加的峰值應力與屈服強度的比值相同時,Al-Mg-Si合金母材的疲勞周次遠遠高于Al-Mg-Si合金焊接接頭。故Al-Mg-Si合金焊接接頭在模擬工業大氣環境中的腐蝕疲勞性能是低于母材的。

圖5 Al-Mg-Si合金母材及焊接接頭在模擬工業大氣中的疲勞周次-峰值應力柱狀圖

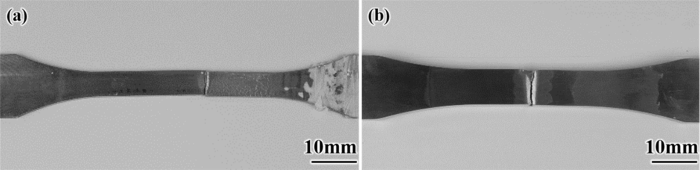

2.5 腐蝕疲勞宏觀形貌

圖6為Al-Mg-Si合金母材及焊接接頭在模擬工業大氣環境中發生腐蝕疲勞斷裂后的宏觀形貌圖。從圖中可以看出,母材的腐蝕疲勞斷裂位置位于平行段,而焊接接頭的斷裂位置為焊縫區域,表明焊接接頭可能是由于焊縫區域焊接缺陷的存在及焊接殘余應力等因素影響導致焊縫區域優先發生腐蝕疲勞裂紋萌生和擴展,最終造成開裂。

圖6 Al-Mg-Si合金母材及焊接接頭試樣在模擬工業大氣中腐蝕疲勞實驗后的宏觀形貌

2.6 腐蝕疲勞微觀形貌

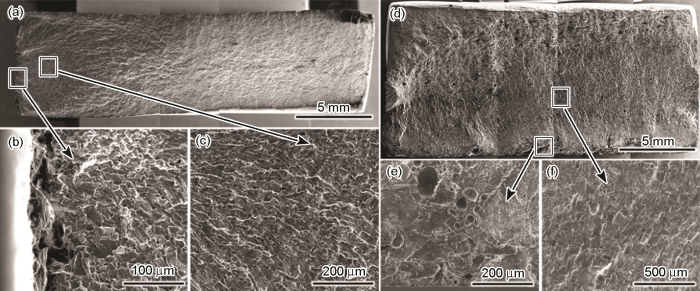

通過選取不同峰值應力條件下的鋁合金母材及焊接接頭腐蝕疲勞斷口形貌來進一步研究其腐蝕疲勞行為,如圖7所示。從圖7a~c中可以看出,Al-Mg-Si合金母材腐蝕疲勞斷口特征明顯,包括裂紋源、裂紋擴展區及瞬斷區3部分。對斷口的整體微觀形貌進行觀察可知 (圖7a),腐蝕疲勞裂紋優先萌生于邊界處,這是由于邊角位置表層處于自由表面,該區域晶粒受到來自周圍晶粒的約束很少,當鋁合金構件在腐蝕性環境中受到疲勞載荷作用時,晶粒很容易產生滑移,應力集中增強,導致邊角位置成為主裂紋源。而且可以看到疲勞裂紋優先萌生于點蝕坑底部,表明陽極溶解作用在腐蝕疲勞裂紋萌生過程中占據重要的作用,一般來說,腐蝕坑一方面會造成應力集中,另一方面也會破壞局部材料的晶粒排列而造成材料力學性能下降[17]。對裂紋擴展區進行放大觀察 (圖7c),能夠看到腐蝕疲勞裂紋擴展平臺為典型的放射狀花樣,表明腐蝕疲勞裂紋是以解理方式進行。

圖7 Al-Mg-Si合金母材及焊接接頭在150和80 MPa下模擬工業大氣環境中腐蝕疲勞斷口的微觀形貌

圖7d~f為Al-Mg-Si合金對接接頭在模擬工業大氣環境中峰值應力80 MPa下的腐蝕疲勞斷口微觀形貌,斷口同樣包括裂紋源、裂紋擴展區及瞬斷區3部分。由圖可知,腐蝕疲勞裂紋也萌生于邊部區域,且萌生區附近有較多焊接缺陷存在。對裂紋源附近區域進行進一步觀察 (圖7e),可以看到此區域存在較多缺陷如孔洞等。這些缺陷的存在會導致應力集中,從而可能會造成其附近區域在交變載荷作用下塑性形變積累嚴重,從而形成腐蝕疲勞裂紋并擴展。而且,在裂紋源的焊接缺陷附近可以明顯觀察到陽極溶解的痕跡,表明焊接缺陷更易被腐蝕介質影響,從而作為陽極優先溶解。通過對裂紋擴展區域觀察可見 (圖7f),擴展區域仍有較多孔洞,這些都表明焊接質量對腐蝕疲勞性能具有較大的影響。

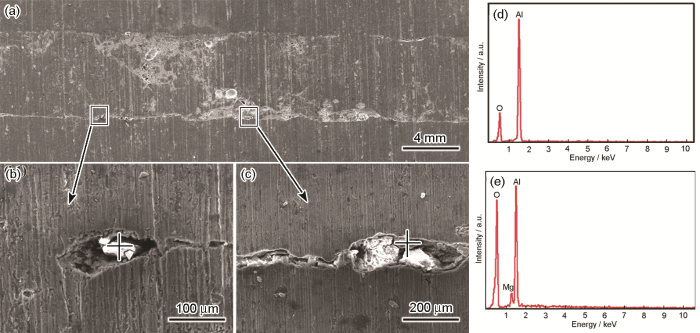

圖8為焊接接頭疲勞試樣斷口的側面SEM形貌圖和EDS分析。圖8a為峰值應力為80 MPa時腐蝕疲勞斷口的側面形貌,由圖可知,該處存在許多焊接缺陷,且由于缺陷的存在產生了微裂紋。一般情況下,焊縫表面不可避免地會存在著一些材料缺陷,如氣孔、夾雜物、粗大的二次相等[7]。而這些缺陷一般情況下會顯著增加焊接接頭的腐蝕疲勞敏感性[8,18]。許多研究已經表明這些焊接缺陷會成為腐蝕疲勞裂紋的優先萌生點,從而導致焊接接頭的腐蝕疲勞壽命相較于母材降低[19,20]。Shahri等[21]用有限元方法模擬了Al-Mg-Si合金焊接接頭疲勞裂紋的萌生和擴展,發現焊縫是整個接頭的薄弱環節。Liu等[6]也可見由于焊接缺陷的存在,焊接區是整個接頭中最薄弱的區域,且缺陷附近的應力集中被認為是微裂紋產生的主要原因。而且,由于點蝕一般萌生于金屬表面化學性質與物理性質的不均勻處,如第二相沉淀、非金屬夾雜等缺陷部位,所以存在焊接缺陷的區域很容易發生點蝕,從而引起應力集中最終導致疲勞裂紋萌生。由EDS分析 (如圖8d和e) 可知,夾雜物為鋁合金中較為常見的Al2O3和MgO夾雜物,主要為Al2O3。并且于圖8b和c中可以明顯地看到,在夾雜物的邊緣出現了裂紋萌生的趨勢。由于夾雜物與基體有很大差異,它的存在破壞了材料本身的連續性,如同在材料上預制的小缺口一樣。而且這些氧化夾雜物一般都較為脆硬,與基體的硬度差別較大,所以在承受疲勞載荷時,裂紋會優先在此形核,形成裂紋源,從而縮短材料的疲勞壽命。已有研究[22]表明,Al2O3夾雜物的存在會使其周圍出現微裂紋和高密度的晶格畸變區域,而且由于腐蝕離子會在縫隙中逐漸累積,縫隙中的逐漸酸化會加速腐蝕的發生,從而腐蝕坑逐漸加深,產生應力集中導致疲勞裂紋的萌生和擴展。

圖8 Al-Mg-Si合金焊接接頭在模擬工業大氣中80 MPa下的腐蝕疲勞斷口側面形貌及EDS譜

3 討論

在空氣中,Al-Mg-Si合金表面會產生一層鈍化膜,其主要成分為Al(OH)3。從動電位極化曲線結果可知 (圖3a),Al-Mg-Si合金在模擬工業大氣環境中的電化學行為包括陽極鈍化過程和陰極吸氧過程。其中,陽極反應為:

陰極反應為:

但是,由于模擬工業大氣環境為酸性環境和HSO3-的存在,材料的腐蝕過程必然會受到影響,有研究證明,HSO3-的存在會促進陰極過程,而且可以將陰極過程由氧擴散控制轉變為吸氧和析氫混合控制的模式[23]。模擬工業大氣環境中的電化學過程反應式如下:

由腐蝕疲勞壽命結果 (圖5) 可知,Al-Mg-Si合金母材和焊接接頭在模擬工業大氣環境中均具有比較高的腐蝕疲勞敏感性,且焊接接頭的敏感性遠大于母材。母材的腐蝕疲勞是由鈍化膜破裂后的陽極溶解引起的。Al-Mg-Si合金存在一層致密的鈍化膜,這層膜相對基體為陰極,由于疲勞產生的滑移臺階的擠出或侵入,覆蓋的鈍化膜遭到破壞,于是暴露的滑移面相對于大面積作為陰極的氧化膜就成了小陽極,從而就形成了腐蝕電池,膜破裂處不斷溶解,形成微裂紋并最終導致疲勞裂紋的萌生。而Al-Mg-Si合金焊接接頭的腐蝕疲勞則是主要歸因于焊接工藝,由于焊接的質量問題,焊縫區存在著大量的孔洞和夾雜物,其中大部分是Al2O3夾雜物 (圖8),在循環載荷作用下,含夾雜物區域的氧化膜不僅要受到疲勞產生的滑移臺階的侵入,還會因為夾雜物產生的應力集中而破裂,從而使基體更多的暴露在腐蝕介質中并發生溶解。前文已經提到,Al2O3夾雜物周圍會存在高密度的晶格畸變區域,它會與未畸變區形成腐蝕電池,并作為陽極優先溶解,形成腐蝕坑。故Al2O3夾雜物的存在促進了焊接接頭的陽極反應,這也是電化學測試中焊接接頭的腐蝕電流要大于母材的原因。隨著腐蝕時間的增長,腐蝕坑深度不斷增加,腐蝕疲勞微裂紋也會在這些區域形核。同時,HSO3-等腐蝕介質會在腐蝕坑底部形成酸性的封閉環境,從而加速局部陽極溶解,最終導致腐蝕疲勞開裂。除此之外,由前文的力學性能測試可知,這些焊接缺陷的存在產生的殘余應力,導致焊縫區的力學性能相比母材較差,從而焊縫區結合力較弱,也會使斷裂優先在焊縫區發生。

綜上所述,焊接過程中引入的大量焊接缺陷是Al-Mg-Si合金焊接接頭腐蝕疲勞性能低于母材的主要原因。因此,在實際生產中應優化成形工藝和焊接工藝,控制焊接缺陷和夾雜物的數量,從而提高材料的腐蝕疲勞性能。

4 結論

(1) Al-Mg-Si合金焊接接頭的焊縫區域存在較多焊接缺陷,這些缺陷產生的殘余應力會降低焊縫區域的結合力,導致焊縫區的力學性能相比母材較差,且疲勞斷裂會優先發生于焊縫區,從而降低焊接接頭的腐蝕疲勞性能。

(2) Al-Mg-Si合金焊接接頭在模擬工業大氣環境中比母材具有更高的腐蝕疲勞敏感性。母材的腐蝕疲勞裂紋萌生于邊界處的腐蝕坑,而焊接接頭的疲勞裂紋萌生于邊部焊接缺陷及夾雜物較多的區域。焊接過程中引入的大量焊接缺陷是Al-Mg-Si合金焊接接頭腐蝕疲勞性能低于母材的主要原因。

參考文獻

1 Winter L, Hockauf K, Lampke T. High cycle fatigue behavior of the severely plastically deformed 6082 aluminum alloy with an anodic and plasma electrolytic oxide coating [J]. Surf. Coat. Technol., 2018, 349: 576

2 Xu X C, Liu D X, Zhang X H, et al. Mechanical and corrosion fatigue behaviors of gradient structured 7B50-T7751 aluminum alloy processed via ultrasonic surface rolling [J]. J. Mater. Sci. Technol., 2020, 40: 88

3 Costa J D M, Jesus J S, Loureiro A, et al. Fatigue life improvement of MIG welded aluminium T-joints by friction stir processing [J]. Int. J. Fatigue, 2014, 61: 244

4 Dong P, Sun D Q, Li H M. Natural aging behaviour of friction stir welded 6005A-T6 aluminium alloy [J]. Mater. Sci. Eng., 2013, A576: 29

5 Svenningsen G, Lein J E, Bj?rgum A, et al. Effect of low copper content and heat treatment on intergranular corrosion of model AlMgSi alloys [J]. Corros. Sci., 2006, 48: 226

6 Liu H B, Yang S L, Xie C J, et al. Microstructure characterization and mechanism of fatigue crack initiation near pores for 6005A CMT welded joint [J]. Mater. Sci. Eng., 2017, A707: 22

7 Liu F Y, Tan C W, Wu L J, et al. Influence of waveforms on Laser-MIG hybrid welding characteristics of 5052 aluminum alloy assisted by magnetic field [J]. Opt. Laser Technol., 2020, 132: 106508

8 Qiao J N, Lu J X, Wu S K. Fatigue cracking characteristics of fiber Laser-VPTIG hybrid butt welded 7N01P-T4 aluminum alloy [J]. Int. J. Fatigue, 2017, 98: 32

9 Genel K. The effect of pitting on the bending fatigue performance of high-strength aluminum alloy [J]. Scr. Mater., 2007, 57: 297

10 Pao P S, Gill S J, Feng C R, et al. Corrosion-fatigue crack growth in friction stir welded Al 7050 [J]. Scr. Mater., 2001, 45: 605

11 Czechowski M. Low-cycle fatigue of friction stir welded Al-Mg alloys [J]. J. Mater. Process. Technol., 2005, 164/165: 1001

12 Fonda R W, Pao P S, Jones H N, et al. Microstructure, mechanical properties, and corrosion of friction stir welded Al 5456 [J]. Mater. Sci. Eng., 2009, A519: 1

13 Sabelkin V, Mall S, Misak H. Investigation into corrosion pit-to-fatigue crack transition in 7075-T6 aluminum alloy [J]. J. Mater. Eng. Perform., 2017, 26: 2535

14 Chanyathunyaroj K, Phetchcrai S, Laungsopapun G, et al. Fatigue characteristics of 6061 aluminum alloy subject to 3.5%NaCl environment [J]. Int. J. Fatigue, 2020, 133: 105420

15 Cui T F, Liu D X, Cai J, et al. Effect of pre-corrosion and corrosion/fatigue alternation frequency on the fatigue life of 7B04-T6 aluminum alloy [J]. J. Mater. Res., 2016, 31: 3869

16 Xu X X, Liu Z Y, Zhao T L, et al. Corrosion fatigue behavior of Fe-16Mn-0.6C-1.68Al twinning-induced plasticity steel in simulated seawater [J]. Corros. Sci., 2021, 182: 109282

17 Li X D, Mu Z T, Su W G, et al. Corrosion fatigue fracture analysis of 6A02 aluminum alloy [J]. J. Qingdao Univ. Sci. Technol. (Nat. Sci. Ed.), 2013, 34: 285

17 李旭東, 穆志韜, 蘇維國等. 6A02鋁合金腐蝕疲勞斷口分析 [J]. 青島科技大學學報 (自然科學版), 2013, 34: 285

18 Dickerson T L, Przydatek J. Fatigue of friction stir welds in aluminium alloys that contain root flaws [J]. Int. J. Fatigue, 2003, 25: 1399

19 Costa J D, Ferreira J A M, Borrego L P, et al. Fatigue behaviour of AA6082 friction stir welds under variable loadings [J]. Int. J. Fatigue, 2012, 37: 8

20 Talemi R. A numerical study on effects of randomly distributed subsurface hydrogen pores on fretting fatigue behaviour of aluminium AlSi10Mg [J]. Tribol. Int., 2020, 142: 105997

21 Shahri M M, Sandstr?m R. Fatigue analysis of friction stir welded aluminium profile using critical distance [J]. Int. J. Fatigue, 2010, 32: 302

22 Liu C, Revilla R I, Zhang D W, et al. Role of Al2O3 inclusions on the localized corrosion of Q460NH weathering steel in marine environment [J]. Corros. Sci., 2018, 138: 96

23 Wu W, Liu Z Y, Wang Q Y, et al. Improving the resistance of high-strength steel to SCC in a SO2-polluted marine atmosphere through Nb and Sb microalloying [J]. Corros. Sci., 2020, 170: 108693

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414