第三章 全面腐蝕 ▲

3.7 壓力容器全面腐蝕失效案例

Vol.1 案例

液態(tài)烴出口管線彎頭外腐蝕破裂

西北某400m3液態(tài)烴球罐,運(yùn)行約15a,某年1月7日在正常運(yùn)行時(shí),下部進(jìn)口管線彎頭發(fā)生泄漏,泄漏速率逐漸增加,最終導(dǎo)致罐區(qū)起火、爆炸,事故共造成6人死亡、1人重傷、5人輕傷,直接經(jīng)濟(jì)損失900余萬元。

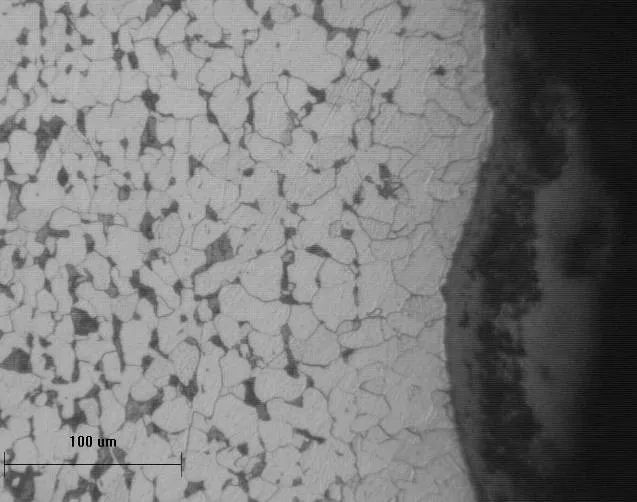

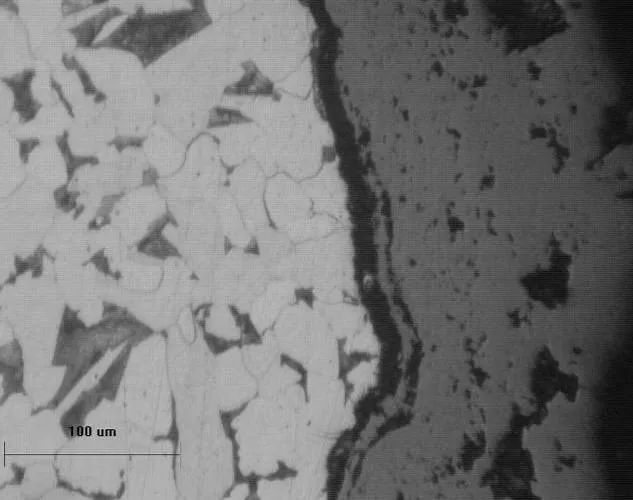

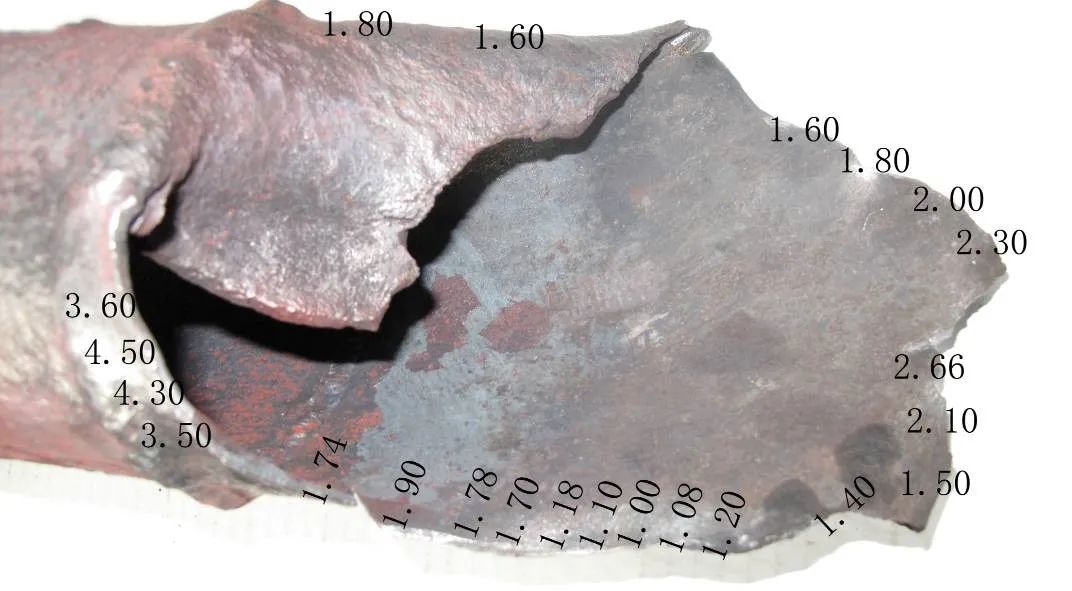

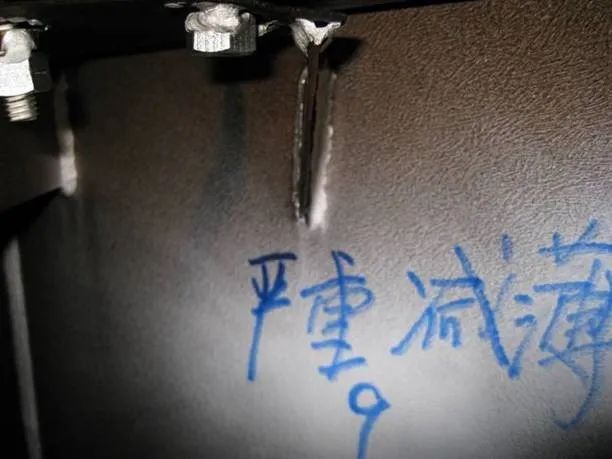

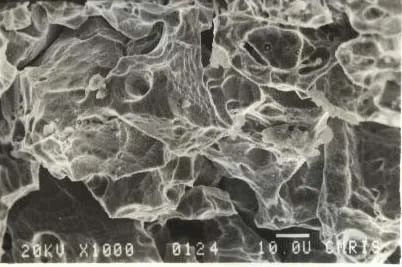

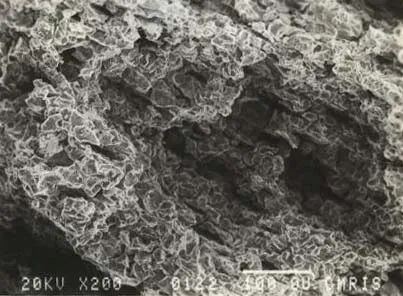

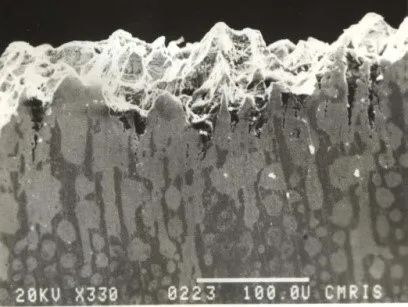

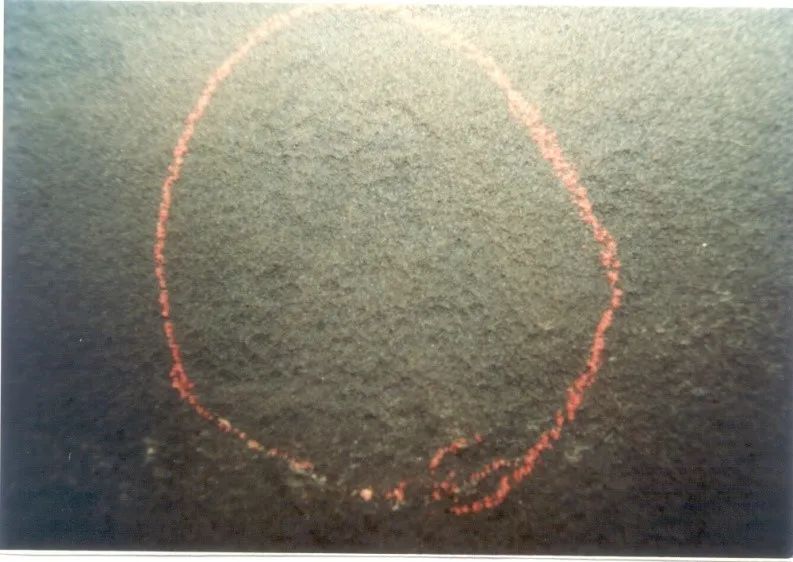

管子規(guī)格為Φ108mm×5mm,操作壓力0.4-0.5MPa,溫度為小于40℃,介質(zhì)為C4(含H2O)。宏觀檢查管子內(nèi)壁腐蝕較輕,無腐蝕坑;管外全面腐蝕嚴(yán)重,圖3-28為泄漏管段外表面宏觀形貌。管子化學(xué)成分分析符合GB 9948中20鋼要求,實(shí)測未開裂的直管段力學(xué)性能,Rm 450-500MPa合格,A 12-22%,明顯下降;常溫沖擊試驗(yàn)結(jié)果,2.5×10×55mm試樣KV0.2 30-50J、-20℃KV0.2 6-12J。彎頭金相組織晶粒較粗大,含有少量的魏氏組織,焊縫熱影響區(qū)有魏氏組織存在。在塑性變形較大區(qū)域,珠光體明顯分解,滲碳體分布于晶粒晶界。腐蝕表面微觀形貌為全面腐蝕特征,圖3-29。測厚結(jié)果顯示,彎頭斷口附近區(qū)域壁厚嚴(yán)重減薄,最小壁厚小于1.0mm,圖3-30。

綜合分析結(jié)果表明,該彎頭泄漏是因外表面嚴(yán)重腐蝕減薄穿孔造成的。彎頭使用時(shí)間約15a,因腐蝕滲氫,材料脆性增加,泄漏時(shí)因當(dāng)時(shí)氣溫約-10℃左右,加之物料泄漏后在穿孔處氣化,導(dǎo)致局部降溫,所以,事故狀態(tài)時(shí),彎頭材料脆性較大,在內(nèi)壓作用下,穿孔部位快速擴(kuò)展斷裂。

圖3-28a 斷裂后的彎管

圖3-28b 法蘭直管外表面腐蝕坑

圖3-28 泄漏管子外表面宏觀形貌

圖3-29a 直管外壁

圖3-29b 彎頭外壁

圖3-29 管子外表面腐蝕微觀形貌

圖3-30 斷口附近壁厚

Vol.2 案例

尿素塔襯里和塔內(nèi)件均勻腐蝕

01 尿素塔塔板和塔內(nèi)件的腐蝕

某大化肥廠在早期檢查塔板時(shí),宏觀檢驗(yàn)發(fā)現(xiàn)部分塔板已經(jīng)從原8mm厚減薄到3.5mm 左右,耳座腐蝕從6mm減薄至2mm、變形及焊接部位的嚴(yán)重腐蝕(圖3-31)。

a.耳座的腐蝕減薄及變形

b. 耳座腐蝕減薄

c. 耳座焊接收弧部位點(diǎn)蝕

d.耳座單邊未焊引起的縫隙腐蝕

e.溢流管環(huán)焊縫縫隙腐蝕開裂

圖3-31 耳座腐蝕減薄、變形及焊接部位的嚴(yán)重腐蝕

把座耳剖開觀察,發(fā)現(xiàn)平行于軋制表面上的腐蝕形態(tài)是屬于沿晶形態(tài),深度2~3個(gè)晶粒。同時(shí)晶粒本身也被腐蝕,由于這種腐蝕有別于—般的晶間腐蝕和均勻腐蝕,故被稱為晶界優(yōu)先的均勻腐蝕形態(tài),見圖3-32。

a. 座耳軋制表面上的腐蝕形態(tài)

b. 座耳軋制表面上的腐蝕形態(tài)

圖3-32 座耳軋制表面上的腐蝕形態(tài)

座耳的機(jī)加工端面的晶間腐蝕明顯,使之成為蜂窩狀,沿軋制的條狀δ鐵素體深入母材(圖3-33)。

a. 座耳機(jī)加工端面的晶間腐蝕

b.座耳的機(jī)加工端面的剖面

圖3-33 座耳軋制表面上和機(jī)加工端面和的腐蝕形態(tài)

02 襯里板母材腐蝕減薄

某大化肥廠從1987年開始發(fā)現(xiàn)有幾塊襯里板嚴(yán)重腐蝕減薄,其中有1塊襯板中部約有0.7~0.8m2的面積減薄量大大超過正常值。1982年7月檢測其腐蝕率為0.354mm·a-1,1989年12月檢測最大腐蝕率達(dá)到0.6~0.8mm·a-1,到1990年檢測時(shí),3塊板中最嚴(yán)重的僅剩4.4mm厚。

一些廠尿素合成塔襯里板嚴(yán)重腐蝕,有的襯里表面凸凹不平如圖3-34a,有的表面則布滿大大小小的麻坑如圖3-34b,有的形成方向不同的條紋或細(xì)細(xì)的溝槽,如圖3-34c。

a.襯里表面凸凹不平

b.表面布滿的麻坑

c.形成方向不同的條紋或細(xì)細(xì)的溝槽

圖3-34 尿素合成塔襯里板嚴(yán)重腐蝕形態(tài)

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 液態(tài)烴球罐, 運(yùn)行時(shí), 管線彎頭, 事故

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414