摘要

利用慢應變速率拉伸實驗 (SSRT) 及雙電解池滲氫實驗,結合斷口形貌觀察和分析,探索了預應變對DP600鋼氫脆敏感性的影響規律及機理。結果表明:在本實驗預應變量范圍內,預應變量小于15%時,隨著預應變量的增大,DP600鋼試樣的氫脆敏感性不斷增大,當預應變量達到15%以后,其氫脆敏感性基本趨于穩定。預應變增大了鋼中的位錯密度,使氫的有效擴散系數降低,有效捕獲的氫量增加,從而使鋼試樣的氫脆敏感性增大;但當預應變量進一步增加至15%以上時,位錯的相互纏結減緩氫的擴散和聚集速度,從而使試樣的氫脆敏感性增加趨于平緩。

關鍵詞: DP600鋼 ; 預應變 ; 慢應變速率拉伸實驗 ; 滲氫技術 ; 氫脆敏感性 ; 氫擴散

雙相鋼由于具有良好的強度與塑性匹配,在汽車制造業得到廣泛的應用,高強雙相鋼的運用在保證車身安全的同時可有效降低整車重量從而降低油耗和排放[1,2],汽車板的高強化是未來發展的必然趨勢。然而鋼鐵在冶煉、酸洗、焊接以及服役的過程中,都存在氫滲入的可能性,增加了高強汽車板發生氫脆的風險。

在汽車板生產過程中一些引起鋼板受力變形的工藝 (如成型等),將導致鋼板的微觀組織發生改變,從而影響鋼的氫脆行為。此外加工硬化強度會提高,鋼的強度級別越高,發生氫脆的可能性也越大[3]。關于變形對材料氫脆敏感性的影響,前人已做過大量的研究。Hui等[4]對TRIP鋼延遲斷裂的研究結果表明,預應變增大了TRIP鋼固溶氫的能力,在相同條件下致使鋼中氫含量增大,提高了氫脆敏感性。陳俊等[5]研究認為,(F+M) 型雙相鋼的氫脆敏感性隨冷拔變形量的增大出現一個峰值,并認為這與位錯載氫的效率有關,在變形量不大時,由于可動位錯多,位錯載氫運動效率高,此時氫脆敏感性隨變形量的增大而增大,變形量進一步增大會導致位錯相互纏結而降低載氫效率,導致氫脆敏感性降低。然而,Takasugi等[6]研究認為,預變形使得Ni3Al合金中氫陷阱增多,降低了氫的平均濃度,從而降低了氫脆敏感性。Li等[7]卻認為變形增加了高強鋼中的位錯密度,降低了氫的擴散系數,當鋼中氫達到一定量后,由于加工硬化與氫致晶格脆化的相互競爭,導致鋼的氫脆敏感性會隨著預應變的增大先降低而后增大。另外,Laureys等[8]認為組織變形后缺陷增多,顯著降低氫擴散系數,且變形組織更容易產生氫致裂紋。可見,變形對不同材料氫脆敏感性的影響有不同的規律,這說明應變對材料氫脆敏感性的影響與材料的微觀組織缺陷、氫陷阱及氫在材料中的擴散行為緊密相關。DP600是一種F+M雙相鋼,有關變形對其氫脆敏感性的影響規律及其與氫擴散和捕獲行為的關系還鮮有報道。

本文以DP600鋼為研究對象,利用慢應變速率拉伸實驗 (SSRT) 和雙電解池滲氫實驗,研究了預應變對DP600鋼氫脆敏感性的影響規律;結合斷口形貌觀察闡明了預應變對DP600鋼氫脆敏感性的影響規律及機理。

1 實驗方法

1.1 實驗材料

實驗采用DP600鋼,其主要化學成分 (質量分數,%) 為:C 0.10,Si 0.096,Mn 1.4,Al 0.87,Cr 0.014,Mo 0.14,P<0.001,S<0.001,Fe余量。

1.2 慢應變速率拉伸實驗

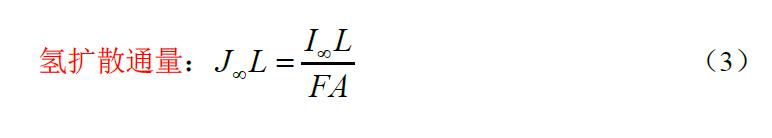

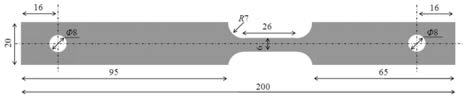

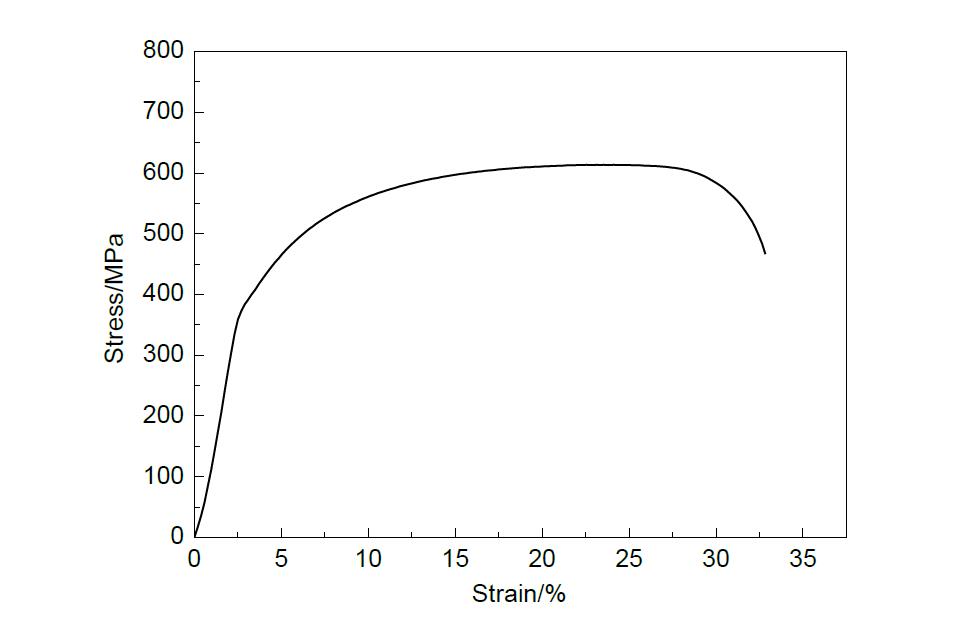

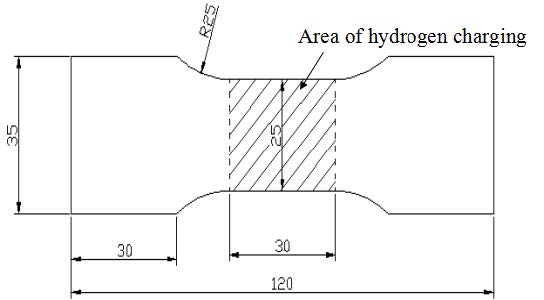

將DP600鋼板沿軋向加工成拉伸試樣,具體尺寸及示意圖見圖1。拉伸試樣工作部位用砂紙逐級打磨后經過丙酮除油、酒精沖洗后吹干,放在干燥器中保存備用。圖2給出了室溫空氣介質中DP600鋼試樣的拉伸曲線。由圖可知,試樣呈現出連續屈服的特征,沒有明顯的屈服平臺,斷后延伸率達到34.8%。為避免試樣頸縮后產生缺陷的影響,確定了塑性預應變量范圍為:0%,5%,10%,15%和20%。試樣在0.5 mm/min的拉伸速率下拉伸至相應的預應變量后卸載,再在不同的介質中 (空氣、0.5 mol/L H2SO4溶液) 以0.01 mm/min的速率拉伸至斷裂 (注:在溶液中拉伸時,只留試樣標距部分在溶液中,其余部分用硅膠密封)。實驗結束后,可得到試樣在不同條件下的應力-應變曲線及力學性能指標,從而可依據下式計算試樣的氫脆指數:

其中,δ0為空拉試樣的延伸率,δH為酸溶液中拉斷后的延伸率;φ0為空拉試樣的斷面收縮率,φH為酸溶液中拉斷后的斷面收縮率。

圖1 拉伸樣示意圖

圖2 試樣在空氣介質中拉伸的應力-應變曲線

1.3 氫滲透實驗

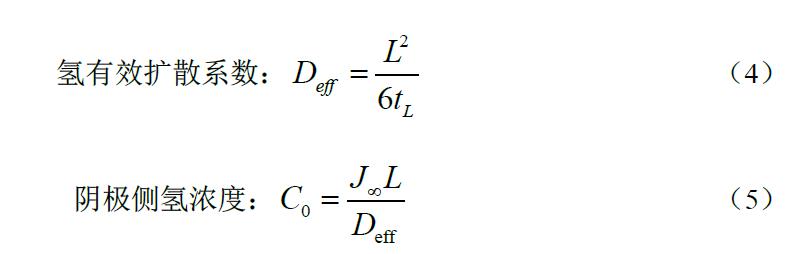

將鋼板沿軋向切割成如圖3所示尺寸的拉伸試樣,滲氫部分經過打磨拋光后,以0.5 mm/min的拉伸速率拉伸至10%和20%的應變量后卸載,將滲氫部分固定在雙電解池滲氫裝置中間[9]。左側為陽極室,加入0.1 mol/L NaOH溶液300 mL后與三電極體系連接,然后施加 (Ecorr+250 mV) 恒定電位,待陽極電流衰減到10-8 A以下時,在右側陰極室中加入0.5 mol/L H2SO4水溶液300 mL+3.1 mmol/L Na4P2O7進行電化學滲氫實驗,記錄左側陽極室氫氧化電流,以該氧化電流-滲氫時間作圖得到氫滲透動力學曲線。實驗前兩側溶液通N2除氧1 h,實驗過程中持續通N2除氧。實驗結束后氫在DP600鋼中的擴散動力學參數可根據滲氫曲線由下式求得:

式中,J∞為單位時間通過單位面積的氫原子數,mol/(cm2·s);I∞為穩態滲透電流,μA;L為試樣厚度,cm;F為Faraday常數,C/mol;A為充氫面積,cm2;tL為0.63 I∞對應的時間,s。

圖3 滲氫實驗拉伸樣尺寸示意圖

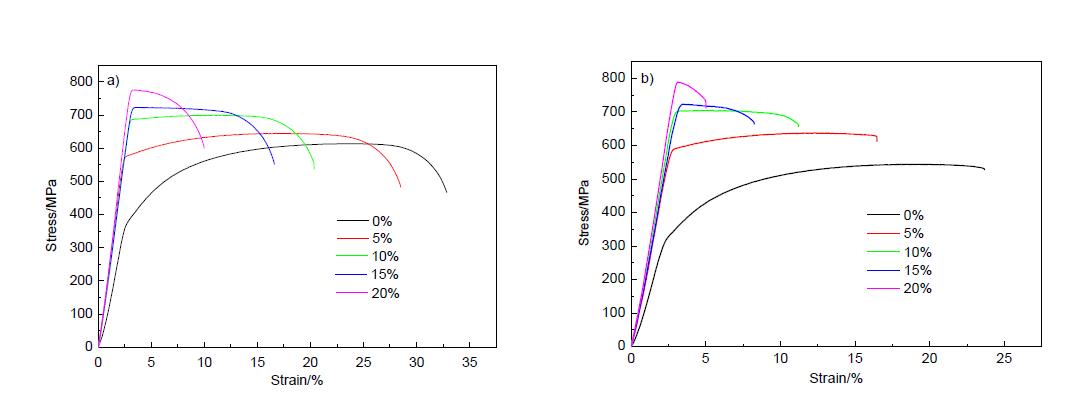

圖4 不同預應變下試樣在空氣和硫酸溶液中拉伸的應力-應變曲線

1.4 微觀組織及斷口形貌觀察

利用場發射掃描電子顯微鏡 (FE-SEM,Nova 400 Nano) 對拉伸斷口進行觀察與分析。并利用透射電鏡 (TEM,JEM-2101FX II) 對預應變量為0%,10%和20%試樣的位錯組態進行觀察。

2 實驗結果

2.1 不同預應變下試樣的氫脆敏感性

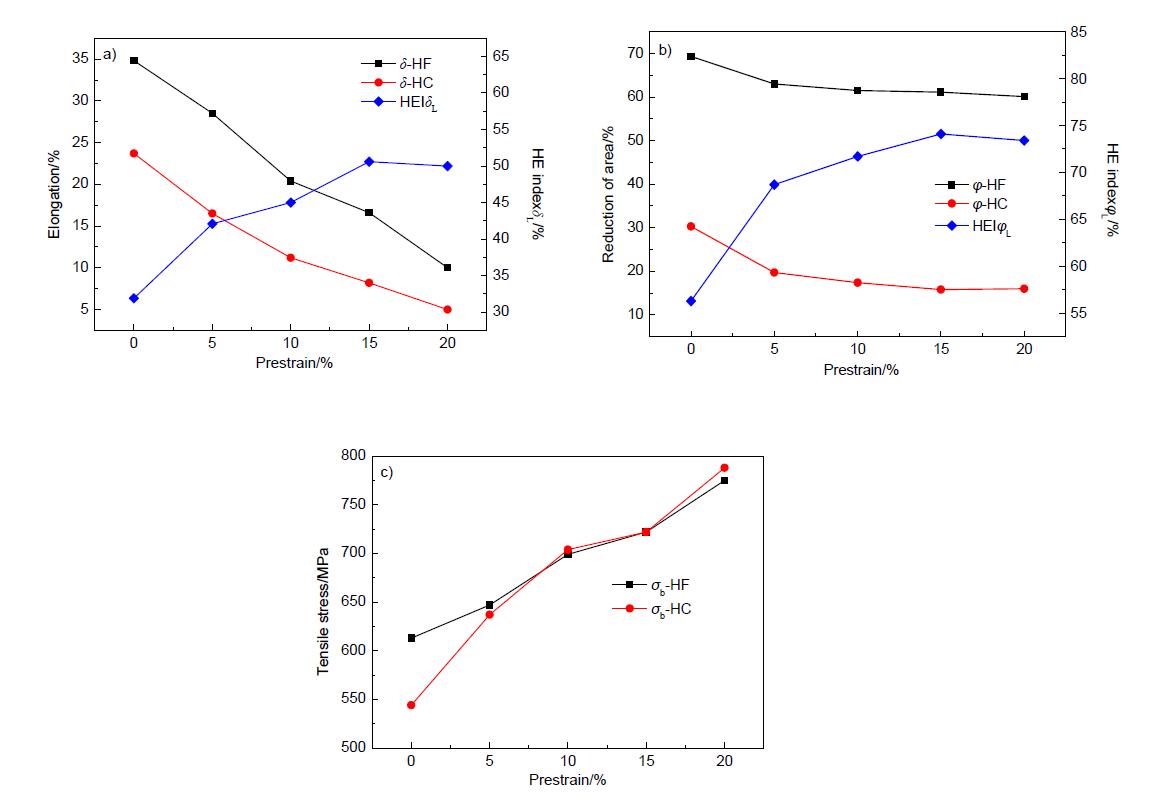

試樣經過不同程度預變形后分別在空氣和稀H2SO4溶液中的慢速率拉伸曲線如圖4所示。可知,無論是在空氣介質還是硫酸介質中,所有試樣的抗拉強度均隨著預應變量的增大而增大,但延伸率則呈下降趨勢。圖5分別給出了空氣介質中和硫酸介質中拉伸試樣的抗拉強度、延伸率、斷面收縮率及氫脆指數隨預應變的變化曲線。可知,未預應變試樣在硫酸介質中拉伸時,相較于空氣介質,試樣的抗拉強度顯著降低,經過不同程度的預應變后,試樣的抗拉強度與空氣介質中的拉伸結果相比幾乎未發生變化。隨著預應變的增加,試樣的延伸率、斷面收縮率均呈現降低趨勢,并且硫酸介質中拉伸試樣的塑性指標均低于空氣介質中的,試樣的氫脆指數先增大后逐漸趨于平緩。試樣未進行預應變時,氫脆指數HEI(δL) 和HEI(φL) 分別為31.9%和56.3%;當預應變增加至20%時,HEI(δL) 和HEI(φL) 分別達到50%和73.4%。

圖5 不同預應變量下試樣在空氣 (HF) 和硫酸 (HC) 溶液中的延伸率、斷面收縮率、氫脆指數與抗拉強度的變化曲線

2.2 不同預應變下的氫擴散動力學行為

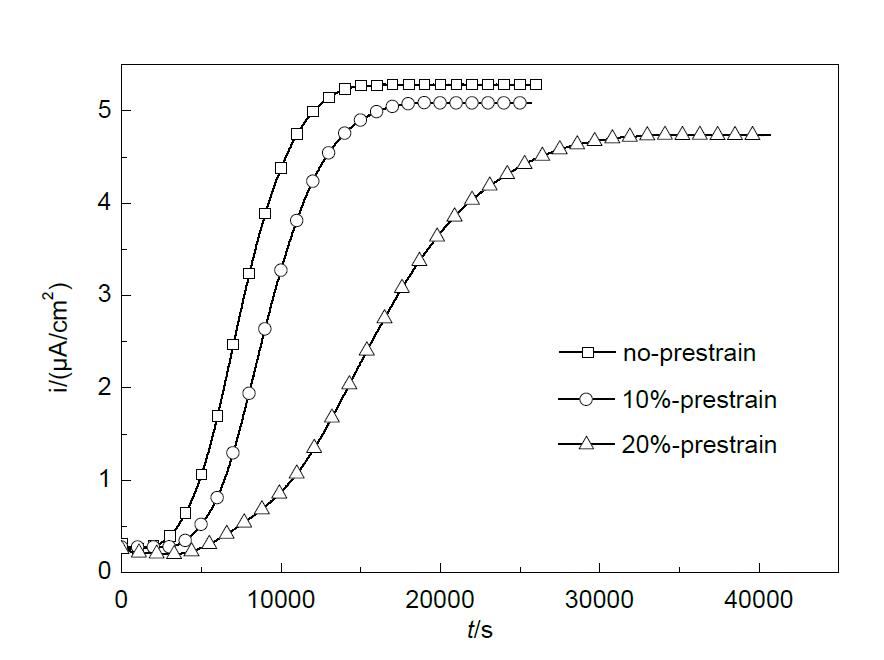

圖6給出了DP600鋼試樣經過不同程度預應變后的氫滲透曲線,相應的氫擴散動力學參數見表1。可以看出,隨著時間的延長,滲氫電流先迅速增大后逐漸趨于穩定。由表1中數據可知,隨預應變的增大,氫在鋼中的J∞L與Deff均減小,陰極側氫濃度增大,預應變量為0%,10%,20%時的Deff分別為5.91×10-7,4.65×10-7和2.23×10-7 cm2/s。鋼中氫擴散動力學行為與氫陷阱及鋼的氫脆敏感性密切相關,這將在3.2節詳細討論。

圖6 不同預應變試樣的氫滲透曲線

表1 不同預應變量下氫的擴散動力學參數

2.3 不同預應變量下試樣的組織、位錯組態及斷口形貌

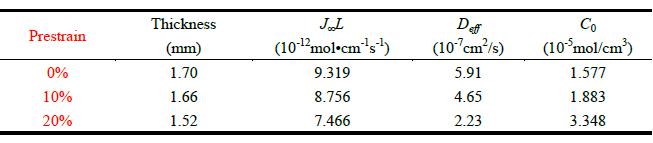

圖7為DP600鋼試樣經過不同程度預應變后的FE-SEM和TEM像。從圖7a可以看出,DP600鋼是一種鐵素體基體上分布著馬氏體島的雙相鋼,隨著預應變的增大,晶粒沿著水平方向被拉長 (圖7b和c)。由圖7d~f可知,未進行預應變試樣內部位錯密度較低,沒有觀察到明顯的位錯纏結;隨試樣預變形量的增大,位錯密度逐漸增加,當預應變達到20%時,位錯組態發生了較大變化,位錯相互堆積、纏結形成了“胞狀組織” (圖7f箭頭所指)。

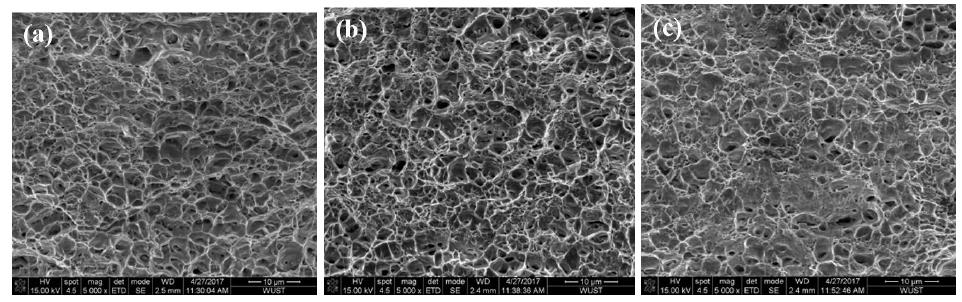

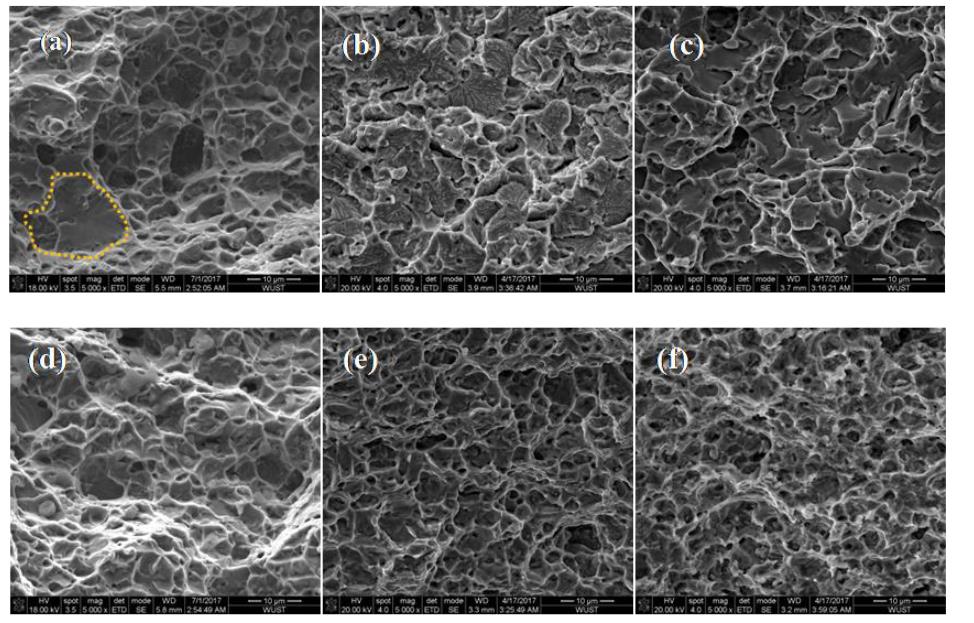

圖8給出了不同預應變下空氣中拉伸試樣的斷口形貌。可以看出,不同預應變下均為韌窩狀,呈現出典型的韌性斷裂特征。在硫酸介質中拉斷后的斷口形貌如圖9所示,可見,斷口邊部和心部的斷裂方式不同,未預應變試樣邊部為穿晶 (虛線圈出部分) 與韌窩的混合斷口形貌;隨著預應變量的增大,試樣邊部脆性斷裂特征更加明顯,預應變為10%時,試樣邊部為穿晶斷裂,斷口中存在短小的二次裂紋;預應變為20%時,試樣斷口邊緣為光滑的穿晶解理小平面,脆性斷裂特征更加明顯。

3 分析與討論

3.1 預應變對DP600鋼力學行為的影響規律

研究者[10]認為,預變形會改變試樣內部的組織結構,隨著塑性變形的不斷進行,位錯源不斷放出位錯環,位錯的增殖和位錯密度的增加將導致位錯纏結,位錯線在滑移面上不能同時開動,導致位錯塞積促使位錯密度增加。DP600鋼試樣隨預應變的增大位錯逐漸增多。當預應變為20%時,位錯塞積發生纏結形成“位錯胞” (圖7),這與文獻[11]結果一致。位錯密度越大,位錯在滑移過程中相互交割的機會越多,相互間的阻力也就越大,形變抗力就隨之增大。因此,隨著預應變的增大,DP600鋼試樣在空氣與酸介質中的抗拉強度均增大。值得注意的是,未變形試樣在硫酸介質中拉伸時的抗拉強度相較于空氣介質中的抗拉強度發生了顯著的降低 (圖5c),這是因為未變形試樣內部位錯密度低,此時氫陷阱主要為晶界,固溶到試樣中的氫原子擴散到晶格位置引起晶格畸變,原子鍵結合力減弱,導致材料的強度降低[12]。然而,試樣經過不同程度變形后,在硫酸介質中的抗拉強度與空氣介質中的抗拉強度相比幾乎沒有發生變化,這是由于變形導致試樣中位錯密度增大,即氫陷阱增多,一方面稀釋了晶界處的氫濃度,另一方面拉伸過程中位錯運動纏結產生加工硬化,相較于氫致強度損失,加工硬化占主導作用,故預應變后試樣在硫酸介質中拉伸時并無顯著的強度損失 (圖5c),這與前人的研究結果[11]類似。

圖7 不同預應變下DP600鋼的顯微組織形貌及位錯組態

圖8 不同預應變下空拉試樣的斷口形貌

由上述酸介質中拉伸試樣的斷口形貌可知 (圖9),脆性準解理發生在斷口邊緣,說明斷裂是從試樣的表面開始。氫擴散速率相對較慢造成試樣中氫的初始位置及分布不同[13],在酸介質中慢拉伸時,氫在拉伸過程中由溶液經試樣表面進入試樣內部,在試樣表面氫濃度最大,并逐漸向試樣中心擴散,當富集的局部氫濃度達到臨界值后就會發生氫致解理斷裂,所以脆性斷裂特征出現在斷口的邊緣位置 (圖9a)。隨預應變的增大,作為氫陷阱的位錯數量增多,并且位錯的纏結變得更加嚴重,位錯捕獲氫原子加劇了氫原子的聚集,很容易就達到氫致解理斷裂的臨界局部氫濃度,因此預應變越大,脆性解理也就越容易發生。

圖9 硫酸介質中DP600鋼拉伸試樣的斷口形貌

3.2 預應變對DP600鋼氫擴散及氫脆敏感性的影響機制

前人的研究[8,14]表明,鋼中空位、晶界和位錯等缺陷會捕獲滲入的氫原子阻礙氫的進一步擴散。DP600鋼試樣經過變形后,試樣內部位錯密度增大 (圖7),位錯作為氫陷阱會捕獲滲入的氫原子,延長了氫原子的擴散時間,即阻礙了氫的擴散,使氫擴散系數降低 (表1)。此外,在較大預應變下,位錯相互纏結形成“位錯胞” (圖7f),對氫滲透的阻礙作用增強。氫陷阱處富集的氫使得原子間的相互作用增加,同樣影響氫原子的擴散,最終導致氫擴散系數的降低,表面聚集的吸附氫濃度增大,這與文獻[15,16]結果一致。

大量研究[17,18,19]表明,位錯作為可逆氫陷阱在氫致塑性損失中有重要作用,氫致斷裂過程與局部氫濃度有關[20,21]。對本研究的DP600鋼,預應變較小時,試樣中位錯密度小,氫擴散系數大,捕獲的氫原子有限,此時材料的氫脆敏感性相對較低 (圖5);隨著預應變的進一步增大,試樣中的可動位錯增多,氫擴散系數減小,位錯作為氫陷阱捕獲的氫原子增多,氫在位錯的攜帶下在應力集中處富集,降低原子鍵結合力[22],增大了鋼的氫脆敏感性;當預應變足夠大時,氫擴散系數進一步降低,位錯捕獲氫量增大,此時由于位錯相互纏結形成“位錯胞”,加劇了氫的局部富集,鋼的氫脆敏感性較高。另一方面,位錯密度的增大使得氫濃度得到一定程度的稀釋,而且試樣預應變量越大,在酸介質中拉伸的斷裂時間就越短,氫原子還來不及擴散與聚集,導致氫脆指數的增大趨勢變緩。綜上,隨著預應變量的增大,DP600鋼試樣的氫脆敏感性增大并逐漸趨于平緩。

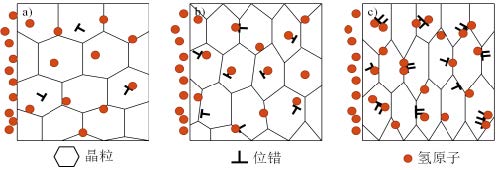

為了能更直觀地說明預應變對DP600鋼氫脆敏感性的影響機理,建立了如圖10所示的酸介質中拉伸試樣內部位錯及氫原子分布示意圖。未預變形試樣內部初始位錯密度低,在拉伸過程中產生的位錯源源不斷的把氫原子向試樣內部輸送 (圖10a)。當預應變較小時,試樣中應力集中也較小,氫分布均勻,富集程度小;隨著預應變的進一步增大,材料內部位錯逐漸增多,氫原子開始聚集 (圖10b);當預應變超過15%時,由于位錯的塞積程度較高,形成“胞狀組織” (圖10c),位錯捕獲氫原子使得氫原子局部富集程度加劇,導致試樣的氫脆敏感性增大。

圖10 不同預應變下硫酸介質中拉伸試樣內部位錯與氫原子分布示意圖

4 結論

(1) 隨著預應變的增大,DP600鋼試樣的氫脆敏感性不斷增大;當預應變量達到15%后,其氫脆敏感性基本趨于穩定。

(2) 預應變增大了試樣中的位錯密度,降低了氫的有效擴散系數,捕獲的有效氫增多,氫富集程度加劇,試樣氫脆敏感性增大;當預應變量繼續增大,試樣中的位錯組態發生變化,纏結的位錯阻礙了氫的擴散和聚集,試樣的氫脆敏感性增加趨于平緩。

參考文獻

[1] Calcagnotto M, Ponge D, Raabe D.On the effect of manganese on grain size stability and hardenability in ultrafine-grained ferrite/martensite dual-phase steels[J]. Metall. Mater. Trans., 2012, 43A: 37

[2] Senuma T.Physical metallurgy of modern high strength steel sheets[J]. ISIJ Int., 2001, 41: 520

[3] Loidl M, Kolk O, Veith S, et al.Characterization of hydrogen embrittlement in automotive advanced high strength steels[J]. Materialwiss. Werkstofftech., 2011, 42: 1105

[4] Hui W J, Li Y, Zhang Y J, et al.Effect of prestraining on hydrogen absorption and delayed fracture behavior of a medium-carbon TRIP steel[J]. Trans. Mater. Heat Treat., 2012, 33(6): 42惠衛軍, 李陽, 張永健等. 預應變對中碳TRIP鋼氫吸附及延遲斷裂行為的影響[J]. 材料熱處理學報, 2012, 33(6): 42)

[5] Chen J, Li C J, Zhang S H.Hydrogen embrittlement of cold drawn ferrite + matensite dual-phase steel[J]. J. Beijing Univ. Sci. Technol. Beijing, 1990, 12: 339陳俊, 李承基, 章守華. 冷拔變形(F+M)型雙相鋼的氫脆[J]. 北京科技大學學報, 1990, 12: 339)

[6] Takasugi T, Hanada S.The effect of pre-deformation on moisture-induced embrittlement of Ni3Al alloys[J]. Intermetallics, 1997, 5: 127

[7] Li X F, Zhang J, Wang Y F, et al.Effect of cathodic hydrogen-charging current density on mechanical properties of prestrained high strength steels[J]. Mater. Sci. Eng., 2015, A641: 45

[8] Laureys A, Van den Eeckhout E, Petrov R, et al. Effect of deformation and charging conditions on crack and blister formation during electrochemical hydrogen charging[J]. Acta Mater., 2017, 127: 192

[9] Liu Q, Atrens A.Reversible hydrogen trapping in a 3.5NiCrMoV medium strength steel[J]. Corros. Sci., 2015, 96: 112

[10] Deng L.The evolution of multi-phase structure of 500 MPa high strength Seismic reinforcement in tensile deformation [D]. Kunming: Kunming University of Science and Technology, 2013鄧蕾. 500 MPa高強度抗震鋼筋多相組織在拉伸變形過程中的演變規律 [D]. 昆明: 昆明理工大學, 2013)

[11] Li X F, Wang Y F, Zhang P, et al.Effect of pre-strain on hydrogen embrittlement of high strength steels[J]. Mater. Sci. Eng., 2014, A616: 116

[12] McMahon C J Jr. Hydrogen-induced intergranular fracture of steels[J]. Eng. Fract. Mech., 2001, 68: 773

[13] Yin H, Li Q, Li J X, et al.Study on hydrogen embrittlement for pre-charged Maraging Steel[J]. Surf. Technol., 2016, 45(7): 22尹航, 李倩, 李金許等. 預充氫馬氏體時效鋼的氫脆性能研究[J]. 表面技術, 2016, 45(7): 22)

[14] Olden V, Thaulow C, Johnsen R.Modelling of hydrogen diffusion and hydrogen induced cracking in supermartensitic and duplex stainless steels[J]. Mater. Des., 2008, 29: 1934

[15] Guo W, Zhao W M, Zhang T M, et al.Hydrogen permeation behavior of X80 steel under cathodic polarization and stress[J]. J. Chin. Soc. Corros. Prot., 2015, 35: 353郭望, 趙衛民, 張體明等. 陰極極化和應力耦合作用下X80鋼氫滲透行為研究[J]. 中國腐蝕與防護學報, 2015, 35: 353)

[16] Kim S J, Jung H G, Kim K Y.Effect of tensile stress in elastic and plastic range on hydrogen permeation of high-strength steel in sour environment[J]. Electrochim. Acta, 2012, 78: 139

[17] Young G A Jr, Scully J R. The diffusion and trapping of hydrogen in high purity aluminum[J]. Acta Mater., 1998, 46: 6337

[18] Escobar D P, Depover T, Duprez L, et al.Combined thermal desorption spectroscopy, differential scanning calorimetry, scanning electron microscopy and X-ray diffraction study of hydrogen trapping in cold deformed TRIP steel[J]. Acta Mater., 2012, 60: 2593

[19] Choo W Y, Lee J Y.Effect of cold working on the hydrogen trapping phenomena in pure iron[J]. Metall. Trans., 1983, 14A: 1299

[20] Gerberich W W, Chen Y T.Hydrogen-controlled cracking-An approach to threshold stress intensity[J]. Metall. Trans., 1975, 6A: 271

[21] Ronevich J A,De Cooman B C,Speer J G, et al. Hydrogen effects in prestrained transformation induced plasticity steel[J]. Metall. Mater. Trans., 2012, 43A: 2293

[22] Wang Y B, Wang S, Yan L W, et al.The effects of plastic deformation on hydrogen induced cracking[J]. J. Chin. Soc. Corros. Prot., 2000, 20: 248王燕斌, 王勝, 顏練武等. 塑性變形在氫致斷裂中的作用[J]. 中國腐蝕與防護學報, 2000, 20: 248)

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414