摘要

在25,250,350和450 ℃高溫摩擦磨損實驗條件下,對兩種不同鐵含量的Cu基摩擦材料進行高溫氧化行為及耐磨性研究。結果表明:Fe在Cu基體中的尺寸、分布影響Cu基摩擦材料的高溫抗氧化性和耐磨性,隨實驗溫度升高,Cu基摩擦材料試樣中Cu氧化產物為Cu2O,Fe從Fe2O3轉變為Fe3O4,金屬氧化膜厚度逐漸增加;Fe以小尺寸、均勻分布于Cu基體時,更有利于提高Cu基體整體的抗氧化性能,在350~450 ℃可形成穩定的氧化膜降低粘著磨損,展現出了較好的高溫耐磨性能;而Fe以較大尺寸分布在Cu基體中時,則使Cu基體出現氧化不均勻現象,不利于高溫耐磨性能的提高。

關鍵詞: Cu基摩擦材料 ; Fe ; 高溫氧化 ; 高溫耐磨性

Cu基陶瓷復合摩擦材料由于既具有金屬良好的導熱性、耐高溫性、抗氧化性和力學性能,同時又具有陶瓷相的耐磨性能,因此,Cu基摩擦材料已經被廣泛應用于工程機械和交通運輸行業[1,2,3,4]。近年來,隨著高速列車和航空航天事業的飛速發展,對Cu基摩擦材料的性能提出了更高要求。摩擦副之間的高速摩擦及外界熱源都會使摩擦面溫度升高,產生一定的氧化現象,影響材料摩擦磨損性能,如果材料在服役條件下耐熱性差、容易氧化,將會縮短材料的使用壽命,并引起摩擦系數不穩定,導致熱衰退,嚴重威脅著人類生命、財產安全[5]。所以對高溫環境下Cu基摩擦材料的抗氧化性能和耐磨損性研究是必不可少的。劉建秀等[6]研究了Cu基摩擦材料在不同工況下從室溫到500 ℃的摩擦磨損性能,發現在100~300 ℃之間時摩擦系數降低、磨損較少,500 ℃高溫摩擦實驗后磨損較嚴重,試樣表面的O含量明顯增加,表面氧化嚴重。尹延國等[7]研究了室溫到500 ℃ Cu基自潤滑復合材料的摩擦磨損性能,認為石墨粒度、基體組成、結構對Cu基復合材料的高溫耐磨性影響很大。然而針對Cu基摩擦材料高溫抗氧化性能及其對耐磨性影響的研究還較少,而在高溫工況條件下,Cu基摩擦材料中的金屬相極易氧化,金屬Fe作為最常見的Cu基體增強組元,其與Cu基體的氧化行為都是不容忽視的。目前,關于金屬Fe對Cu基摩擦材料耐磨性的影響已經有很多研究,但多數是在常溫、不同載荷和滑動速度條件下,探究Fe含量對Cu基摩擦材料耐磨性的影響,即使有個別含Fe和Cu的摩擦材料是在高溫下進行摩擦磨損性能測試,也并未從金屬氧化行為的角度來分析其對耐磨性能的影響[8,9,10,11]。因此,開展高溫下Cu基摩擦材料中基體合金形成的氧化膜對材料摩擦磨損性能影響的研究,對于優化設計Cu基摩擦材料至關重要。

本文針對兩種鐵增強銅基體的Cu基摩擦材料進行高溫摩擦磨損實驗,分析其高溫抗氧化性能及對耐磨性的影響,以便為Cu基摩擦材料高溫抗氧化性和耐磨性能改善提供指導。

1 實驗方法

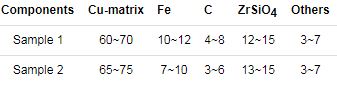

采用粉末冶金工藝制備的兩種試樣主要成分配比見表1,其中石墨、ZrSiO4耐磨相含量相近,Cu基體中Fe含量不同。試樣1、試樣2中Cu基體顯微硬度 (HV) 值分別為118和69。實驗前將切割好的試樣進行打磨、拋光,烘干備用。

表1 Cu基摩擦材料成分 (mass fraction / %)

試樣在25,250,350和450 ℃進行高溫摩擦磨損實驗。采用HT1000型高溫試驗機,對磨球為直徑6 mm的Si3N4陶瓷球,旋轉半徑4 mm,在300 r/min的旋轉速度下,磨損30 min。試樣顯微硬度測試選用HMV-2T型顯微硬度儀,測試載荷為490.3 mN,加載時間15 s。試樣顯微組織、磨損表面形貌及高溫氧化形貌通過Leica DM4000M型光學顯微鏡、共聚焦三維輪廓和Nova NanoSEM430型掃描電子顯微鏡 (SEM) 觀察,高溫摩擦實驗后試樣表面的組成利用DX2700 X射線衍射儀 (XRD) 來確定。根據下式計算磨損率:

W=V/SP (1)

式中,V為磨損體積,S為滑動總行程,P為施加的法向載荷。

2 結果與討論

2.1 微觀組織分析

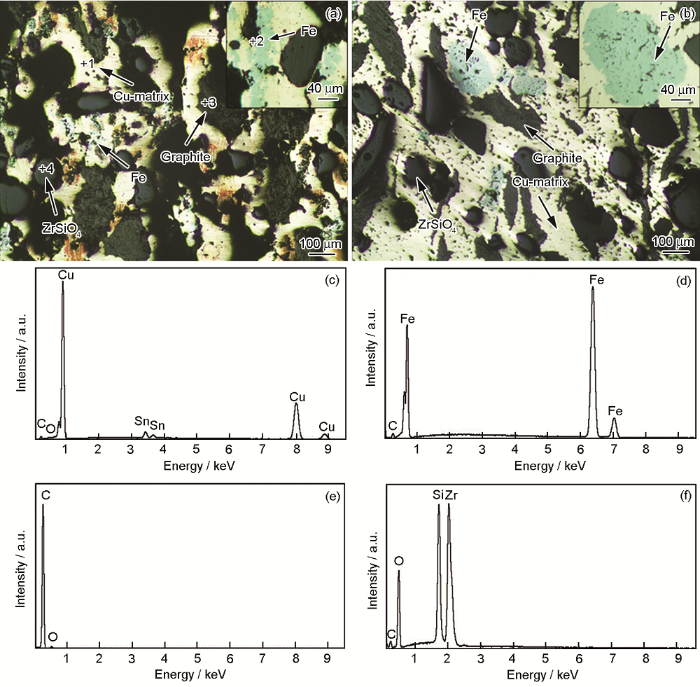

兩種Cu基摩擦材料試樣的顯微組織見圖1,根據試樣1對應相的EDS分析,可以看出,圖1組織中基體相呈淡黃色;試樣1中的Fe尺寸小、均勻分布于基體 (圖1a),試樣2基體中的Fe尺寸較大 (圖1b);ZrSiO4陶瓷相呈顆粒狀分布、石墨呈片狀分布。

圖1 試樣1和試樣2的光學顯微組織及組成相EDS分析

2.2 試樣氧化表面分析

在高溫下金屬氧化形成的氧化膜與材料耐磨性能有直接關系,因此分析高溫下試樣表面的氧化過程,對于提高材料的高溫熱穩定性非常重要[12,13]。

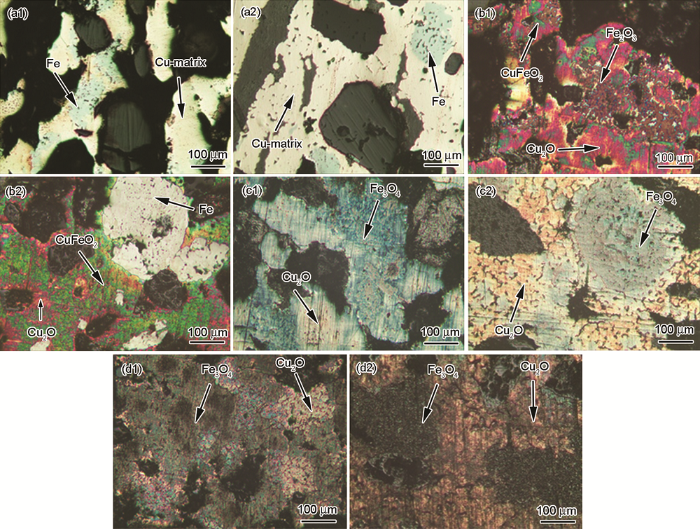

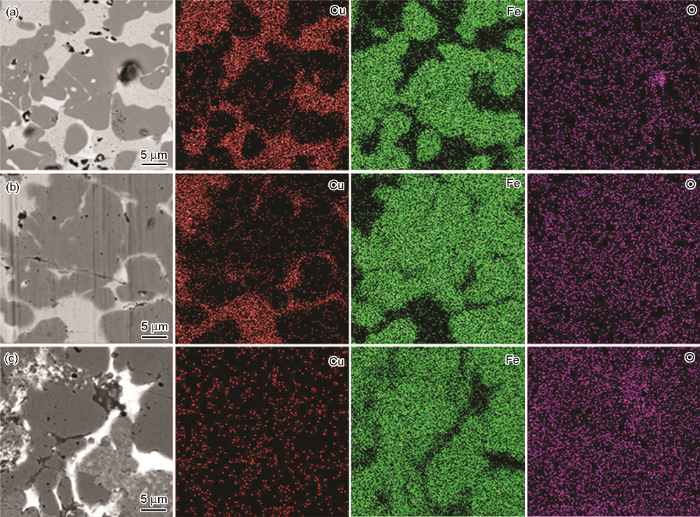

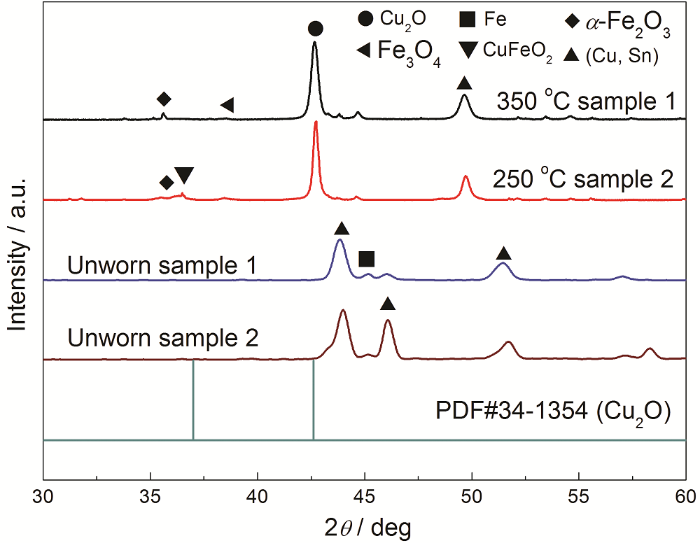

圖2所示為高溫下試樣1和試樣2未磨損表面的微觀組織,圖3是在250和350 ℃時試樣1和試樣2表面的元素分布,結合圖4高溫摩擦實驗后試樣表面的XRD譜分析,可見隨溫度升高,試樣表面氧化逐漸加重,Cu基體發生明顯氧化,金屬Fe氧化速度較慢且不同溫度下產物不同。

圖2 不同溫度下試樣1和試樣2未磨損處微觀形貌

圖3 不同溫度下試樣1和試樣2的SEM形貌及EDS元素分析

圖4 高溫磨擦前、后試樣表面XRD譜

250 ℃時,Cu基體均氧化成紅色Cu2O,并出現了綠色氧化產物,在Fe和Cu的結合界面處尤為明顯,XRD分析結果為CuFeO2 (圖4),說明是一種Fe-Cu復合的氧化產物;從圖2b1可以看出,250 ℃試樣1表面的Fe已氧化成紅色的Fe2O3,而試樣2表面的Fe還未發生氧化 (圖2b2),但在XRD圖譜中出現了Fe2O3衍射峰 (圖4),說明在磨損過程中,由于高速摩擦產生的摩擦熱使磨損表面溫度高于250 ℃,部分區域形成了Fe2O3。根據250 ℃試樣未磨損處的微觀組織分析發現,Cu基摩擦材料中小尺寸、均勻分布的Fe,使含Fe的Cu基體整體氧化均勻性較好,Fe、Cu基體以及Fe-Cu合金均發生了一定程度的氧化。

溫度升高至350 ℃,試樣1中的Fe氧化為藍色的Fe3O4,這層氧化膜較薄,在光學顯微鏡下呈現藍色 (圖2c1);試樣2中尺寸較大的Fe也發生了氧化,但氧化產物顏色相對試樣1較淺 (圖2c2),分析試樣1中Fe的氧化程度略重。從Fe3O4顏色來看,發現試樣1中Cu基體處被藍色均勻覆蓋,而試樣2中的Cu基體則仍呈現大面積紅色的Cu2O,Cu基體氧化較嚴重,部分氧化較輕、粒度較大的Fe分布在上面。從圖3掃描形貌圖可見,從250到350 ℃,試樣1中的O分布密度明顯增大,含量增加 (圖3b);在350 ℃,試樣2中的O分布密度也較大,但如果將孔隙位置處聚集的氧忽略,可觀察到,O的分布具有不均勻性 (圖3c)。

以上分析表明,試樣1中的小尺寸Fe在基體中分布較均勻,這種小尺寸Fe使基體整體的氧化程度更均勻。

到450 ℃時,從圖2d1和2看,試樣1和試樣2中的Cu基體均已轉變為暗紅色,Fe氧化物Fe3O4從350 ℃的藍色轉變為黑色,氧化膜厚度明顯增加,在光學顯微鏡下呈現黑色。

試樣1和試樣2的耐氧化性能可通過圖5的高溫氧化示意圖說明。對于試樣1,由于Cu基體中Fe的尺寸小且分散,并且Fe含量較高,增加了Fe和Cu的結合界面,在相同時間內,界面處能量較低,容易吸收更多的O,使Fe和Cu基體在高溫下均發生一定程度的氧化,因此,含小尺寸Fe的Cu基體表面氧化更均勻,氧化膜的穩定性較好,Cu基體整體的耐氧化性得到提升。對于大尺寸的Fe,與Cu基體結合界面有限,主要依靠Fe和Cu基體表面與O的接觸,在高溫下O的吸收量有限,并且Fe和Cu基體與氧的吸附能不同,導致含大尺寸Fe的Cu基體高溫氧化呈現不均勻性,氧化膜穩定性相對較差。

圖5 試樣1和2的高溫氧化示意圖

綜合以上分析,隨溫度升高,試樣1和試樣2在高溫下Cu基體的主要氧化產物為Cu2O;Fe從Fe2O3向Fe3O4轉變,Cu基體和Fe的氧化膜厚度逐漸增加;試樣1中含小尺寸Fe的Cu基體相對于試樣2中含大尺寸Fe的Cu基體氧化更加均勻,耐氧化性能更好。

2.3 高溫耐磨性對比分析

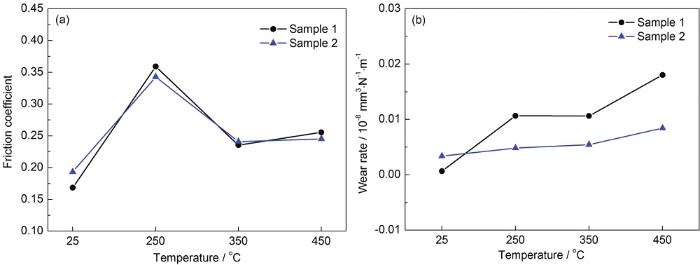

隨溫度升高,試樣1和試樣2的摩擦系數和磨損率變化如圖6所示,可以看出,在不同溫度下試樣1和試樣2的摩擦系數變化趨勢與數值相近,隨著溫度增加,試樣1的磨損率大于試樣2的磨損率。室溫到250 ℃,兩種試樣的摩擦系數和磨損率均升高;在350 ℃時,試樣的摩擦系數均降低,但略高于室溫,磨損率來看,試樣2的磨損率則略有增加,試樣1的磨損率基本保持恒定;到450 ℃時,試樣1和試樣2的摩擦系數變化較小,試樣1的磨損率有所增加,試樣2的磨損率上升幅度則較小。

圖6 不同溫度下試樣的摩擦系數和磨損率

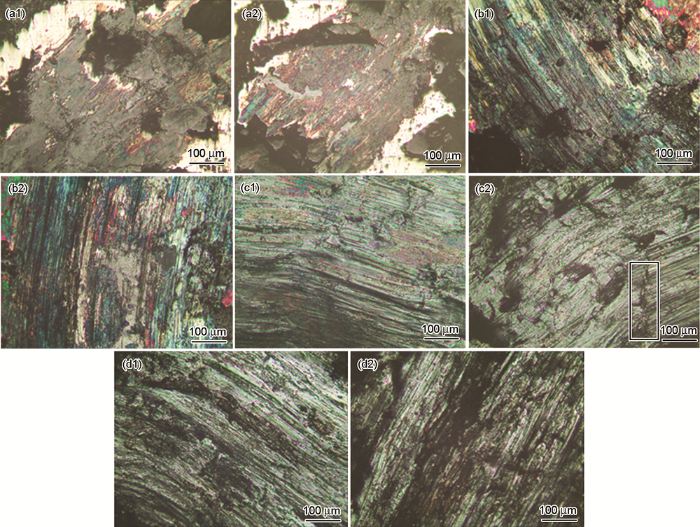

從圖7磨損表面的光學顯微形貌可以看出,隨溫度升高,試樣1和試樣2磨損表面形貌發生了明顯改變。在室溫25 ℃時 (圖7a1和a2),試樣1和試樣2中的Cu基體均已發生氧化,生成了紅色的Cu2O,再次說明了在高速摩擦過程中磨損表面已經產生了較高的摩擦熱。250 ℃時 (圖7b1和b2),試樣1和試樣2的磨痕明顯變寬,磨損表面顏色呈紅綠交織,此時,摩擦層表面上分布的氧化物Cu2O、Fe2O3及CuFeO2形成的釉質層較薄,不穩定,在高速摩擦過程中會經歷不斷地形成、破壞、再形成的過程,存在氧化磨損,使得摩擦系數和磨損率升高 (圖6)[14]。

圖7 試樣1和試樣2不同溫度下試樣磨損表面

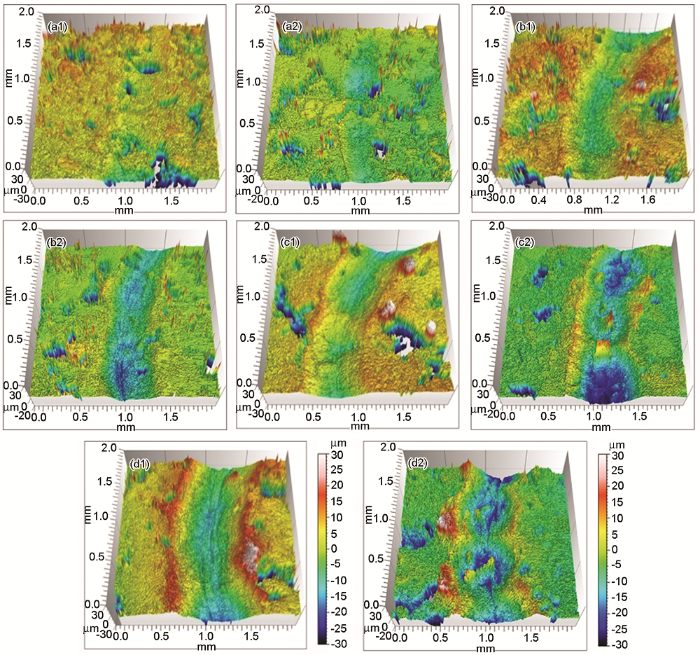

溫度升高至350 ℃ (圖7c1和c2),試樣1和試樣2的摩擦層厚度均明顯增加,顏色均轉變為青灰色,試樣2摩擦層出現了一定程度的變形區 (圖7c2),說明溫度在350 ℃左右時,磨損表面已經有輕微的軟化現象。此時,試樣1和試樣2磨損表面的犁削程度并沒有明顯加重現象,Cu2O、Fe3O4等氧化膜起到的減磨作用,控制了磨粒磨損。同時試樣2出現了嚴重的粘著磨損,從圖8c2磨損表面的三維形貌中可以看出,此時粘著剝落坑較深,這些較深的剝落坑增加了O擴散,使氧化磨損加重,因而磨損率略有升高 (圖6b)。

圖8 試樣1和試樣2不同溫度下試樣磨損表面三維圖

試樣1和試樣2由于Cu基體中Fe的尺寸和分布不同,組織結構存在差異,使得Cu基體呈現出不同的顯微硬度[15]。試樣1中的Fe尺寸小、分布面積廣,比較均勻,顯微硬度118 HV;試樣2中的Fe尺寸很大,但分布均勻性差,導致Cu基體的顯微硬度低于試樣1,為69 HV。由Archard模型得到的粘著磨損計算公式 (2) 可知材料硬度直接影響著粘著磨損[14]。

設整個接觸面上所有粘著點滑動單位距離的磨損體積是V/s,計算得:

V/s=KW/H (2)

式中,H為材料硬度,K為磨損系數,W為法向載荷。

可見由于組織結構差異而造成試樣2中基體的低硬度也在一定程度上削弱了其高溫耐磨性。從分析中可知,在350 ℃,雖然試樣2的磨損率低于試樣1,但是承受著嚴重的粘著磨損和氧化磨損,同時,隨溫度升高到350 ℃,摩擦系數降低,但磨損率略有升高 (圖6),說明溫度升高試樣2有一定的熱衰退趨勢。從前面分析中已知,350 ℃試樣1含小尺寸鐵的銅基體氧化更均勻,氧化膜穩定性較好,摩擦層表面形成的釉質層更穩定,并且生成的Fe3O4減磨作用相對Fe2O3更好,削弱了摩擦副之間的粘著,加之Cu基體硬度較高使得粘著磨損程度較輕;另一方面,試樣1中的Fe含量略高,在350 ℃釉質層中更為穩定的Fe3O4存在也使得摩擦系數和磨損率降低[16]。

溫度升高至450 ℃時 (圖7d1和d2),試樣1和試樣2磨損表面的犁削程度均明顯加重,出現了寬而深的犁溝,說明450 ℃的高溫,加之高速摩擦產生的摩擦熱已經使磨損表面處的金屬發生軟化,加劇了磨粒磨損。此時,也可以看出試樣1和試樣2的粘著磨損再次加重,磨粒磨損和粘著磨損共同作用使得摩擦系數和磨損率再次升高 (圖6)。從圖8d2也可以觀察到試樣2磨損表面上較深的粘著剝落坑,甚至已裸露出了底層新的材料表面,加劇了氧化磨損;而試樣1雖然粘著磨損有所加重,但是從三維圖看,粘著磨損程度還是遠比試樣2輕,磨損機制主要表現為磨粒磨損和氧化磨損。

從以上分析可知,試樣1 Cu基體中由于Fe的尺寸小且分散,在高溫時更容易均勻氧化,在350~450 ℃時形成了減磨作用較好的Fe3O4,結合Cu氧化產物Cu2O,增加了釉質層的穩定性,粘著磨損較輕,主要以磨粒磨損和氧化磨損為主。而對于加入大尺寸Fe的Cu基摩擦材料,雖然在高溫下具有較低的磨損率,但是由于Fe的尺寸大,Fe和Cu結合界面有限,Fe的抗氧化性較好,使得Cu基體整體的氧化程度不均勻,形成的氧化膜以及釉質層不穩定;同時大尺寸Fe在基體中分布的不均勻性,導致Fe對Cu基體的增強作用沒有得到充分發揮,耐磨性能降低,兩方面的綜合作用使得Cu基摩擦材料試樣2在350~450 ℃的高溫作用下出現了嚴重的粘著磨損和氧化磨損。因此,綜合來看Fe在Cu基體中以細小尺寸均勻分布時,具有較好的抗氧化性能和耐磨性能。

3 結論

通過對Fe增強Cu基體的組成、形態對Cu基摩擦材料高溫抗氧化性和耐磨性能進行分析,得出主要結論如下:

(1) Fe在Cu基摩擦材料中的尺寸和分布對Cu基摩擦材料的抗氧化性、耐磨性影響明顯。隨溫度升高,試樣中Cu氧化產物為Cu2O,Fe從Fe2O3逐漸轉變為Fe3O4,氧化膜厚度增加;Cu基摩擦材料中Fe以小尺寸、均勻分布于Cu基體時更有利于提高Cu基體整體的抗氧化性能,改善材料耐磨性。

(2) 高溫下,含不同Fe形態的Cu基摩擦材料磨損程度不同,在350和450 ℃時,Fe以小尺寸、均勻分布于Cu基體中,Cu基體整體均勻氧化,氧化膜穩定性較好,主要磨損機制為磨粒磨損和氧化磨損,粘著磨損較輕,展現出了較好的高溫耐磨性能;而大尺寸Fe分布于Cu基體中時,雖然試樣磨損率很低,但由于基體的氧化不均勻,氧化膜穩定性差,除磨粒磨損外,粘著磨損和氧化磨損嚴重。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414