摘要

通過開路電位、動電位極化、電化學阻抗譜、X射線光電子能譜 (XPS)、掃描電鏡 (SEM) 等分析手段研究了酸性含氯溶液pH的變化對汽輪機末級葉片用鋼14Cr12Ni3WMoV電化學腐蝕行為的影響。結果表明:隨著酸性含氯溶液pH的減小,材料表面阻抗減小,腐蝕速率和點蝕敏感性均增大;點蝕發生時,pH的減小會導致蝕坑沿縱向的發展減緩,而在無明顯均勻腐蝕時其沿徑向的發展加快;當溶液pH5時,不銹鋼鈍化膜主要由Fe和Cr相應的氧化物和氫氧化物組成,pH2時,鈍化膜主要由Cr的氫氧化物、氧化物和高價態Mo6+的相應化合物組成,含氯溶液pH的減小,會顯著加速不銹鋼鈍化膜中Fe的溶解,從而鈍化膜的穩定性降低,材料的耐蝕性下降。

關鍵詞: 電化學腐蝕 ; 不銹鋼 ; 汽輪機葉片 ; pH ; 鈍化膜 ; 點蝕

汽輪機作為發電原動機,在現代火力發電廠中起著重要作用。汽輪機的末級葉片是其重要的組成部分,在實際運行過程中末級葉片較其它葉片來說更容易出現腐蝕失效,嚴重時甚至出現斷裂,導致整個機組無法正常運行,造成嚴重的經濟損失[1]。

為了保證汽輪機高效安全運行,降低末級葉片的腐蝕,汽輪機給水中的雜質濃度被嚴格控制,但在實際運行過程中還是會存在一定量的酸性物質和鹽類物質。在超臨界條件下,蒸汽會將這些雜質帶入到汽輪機中,隨著高溫高壓蒸汽逐級膨脹做功,蒸汽會在低壓缸的威爾遜線區形成初凝水,初凝水對葉片造成很強的沖刷作用,同時由于鹽類物質和酸性物質在蒸汽中的分配系數相對于液相來說更低,其會更傾向溶解于初凝水中,使初凝水具有酸性鹽溶液的特性,結合沖刷作用造成末級葉片更容易出現腐蝕損傷[1-5]。目前,針對末級葉片的腐蝕研究主要是通過對已出現腐蝕或者斷裂的葉片進行失效分析來推測腐蝕影響因素和腐蝕過程等[5-10]。Adnyana[6]通過研究前緣表面出現損傷且存在裂紋的葉片,發現葉片的失效主要是由于空泡腐蝕和疲勞造成,且在葉片表面發現了加速腐蝕坑形成的微量元素Cl、K、Na、Si等。張濤等[10]利用化學成分分析、顯微組織分析和斷口分析等方法對斷裂葉片進行分析,發現葉片斷裂是由于葉片表面形成了腐蝕坑,然后在循環載荷和腐蝕介質長期作用下,腐蝕坑處出現應力集中,隨即發展成腐蝕裂紋,隨著腐蝕裂紋的延伸而造成葉片斷裂。然而,汽輪機末級葉片常用材料在酸性溶液條件下pH等的變化對其電化學腐蝕的影響規律及其機理的研究鮮有報道,即氯離子、pH、溫度、沖刷等腐蝕因素影響的基礎研究未被系統開展。

14Cr12Ni3WMoV馬氏體不銹鋼因其優異的耐蝕性、耐磨性和疲勞性能,被廣泛用于汽輪機末級葉片。本文采用開路電位、動電位極化、電化學阻抗譜等電化學測試方法,同時結合CLSM和SEM對腐蝕形貌進行觀察,并用XPS對不銹鋼鈍化膜成分進行分析,研究了酸性條件下溶液pH的變化對14Cr12Ni3WMoV電化學腐蝕的影響規律及其機理,以期明確具有酸性鹽溶液特性的初凝水如何對末級葉片材料造成腐蝕。

1 實驗方法

實驗材料為14Cr12Ni3WMoV不銹鋼,其化學成分 (質量分數,%) 為:C 0.12,Cr 11.43,Ni 2.41,W 1.003,Mo 1.06,V 0.20,Mn 0.74,Si 0.12,P 0.019,Fe余量。將材料加工成10 mm×10 mm×10 mm的小方塊并對其表面的油污進行清洗、吹干,隨后采用環氧樹脂對其進行密封,露出1 cm2的工作面和導電面,并使用全自動拋磨機對工作面逐級打磨至光亮,隨后用去離子水將工作面沖洗干凈,無水乙醇脫除殘留水分、冷風吹干放入干燥皿中待用。

電化學測試在PARSTAT 4000型電化學工作站上進行,采用三電極體系,其中14Cr12Ni3WMoV不銹鋼為工作電極,飽和甘汞電極 (SCE) 為參比電極,20 mm×20 mm的大面積鉑網為輔助電極。測試前,工作電極在pH2、pH3、pH4和pH5的0.1 mol/L NaCl溶液中浸泡72 h,并同時通入高純氬氣除氧。溶液pH通過鹽酸和氫氧化鈉溶液進行調節。實驗時工作電極先在開路電位 (OCP) 下穩定900 s,隨后進行相應的電化學測試,其中動電位極化初始電位為-0.4 V (vs OCP),以1 mV/s的速率進行正向掃描,當電流密度達到1 mA/cm2后自動反掃;電化學阻抗譜 (EIS) 測試在開路電位下進行,測試頻率為105~10-2 Hz,交流幅值為10 mV,用ZSimpWin軟件對阻抗數據進行分析。采用JSM-6490LV掃描電鏡 (SEM) 觀察極化后的工作電極表面,然后使用OLYMPUS OLS5000激光共聚焦顯微鏡對表面腐蝕坑進行三維形貌觀察。

將試樣放入pH2和pH5的0.1 mol/L NaCl除氧溶液中浸泡72 h,然后取出洗凈吹干,采用單色Al Kα (hυ=1486.6 eV) 為光源的X射線光電子能譜儀 (XPS,AXIS-UltraDLD) 對試樣表面生成的鈍化膜進行元素分析,用C 1s (248.6 eV) 為校準峰進行荷電校正。分別對Fe 2p、Cr 2p、W 4f和Mo 3d進行測試。采用XPS Peak4.1軟件對數據進行處理。

2 結果與討論

2.1 開路電位分析

14Cr12Ni3WMoV不銹鋼在不同pH的0.1 mol/L NaCl溶液中的開路電位測試曲線如圖1所示。由圖可知,開路電位都在900 s左右趨于穩定,且隨著pH不斷減小,穩定后的開路電位從-0.110 V (vs SCE) (pH5) 負移到了-0.376 V (vs SCE) (pH2)。開路電位越負,材料的腐蝕傾向越大[11,12]。說明14Cr12Ni3WMoV不銹鋼隨著溶液pH的減小,其腐蝕傾向會增大,這是因為pH越小,溶液中的H+濃度越大,造成材料表面活性增強,腐蝕傾向增加。

圖1 14Cr12Ni3WMoV不銹鋼在不同pH下0.1 mol/L NaCl溶液中的開路電位

2.2 循環極化曲線

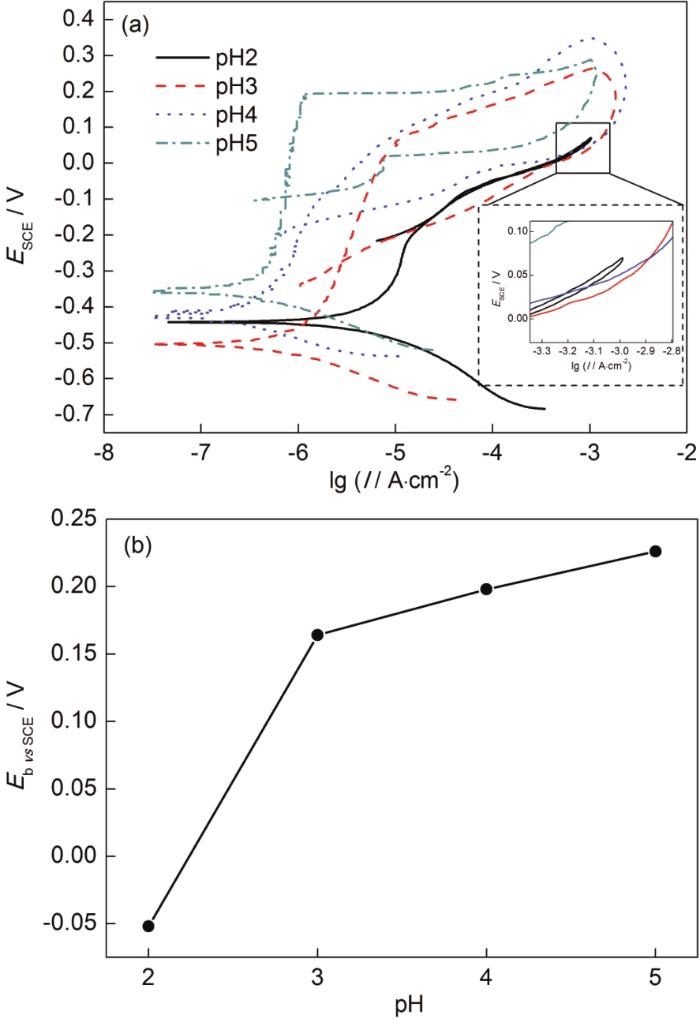

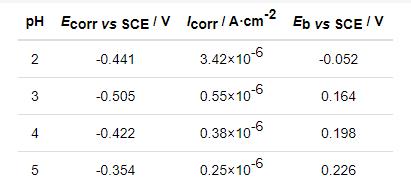

14Cr12Ni3WMoV不銹鋼在不同pH的0.1 mol/L NaCl溶液中的循環極化曲線如圖2a所示。從圖中可以看出陽極極化過程都出現了鈍化特征,以陽極極化曲線上電流密度迅速增至100 μA/cm2時對應的電位值為點蝕電位[13]。表1為循環極化曲線對應的電化學參數。由表可知,不同pH下的自腐蝕電位低于穩定后的開路電位 (見圖1),這是由于動電位極化過程中先對試樣進行陰極極化造成;進一步分析可以發現隨著含氯溶液pH的減小,試樣腐蝕電流密度從0.25 μA/cm2 (pH5) 增大到3.42 μA/cm2 (pH2),同時點蝕電位發生負移 (見圖2b),說明材料腐蝕速率增大,點蝕敏感性增加,鈍化膜易被破壞,材料耐蝕性下降。隨著含氯溶液pH的減小,14Cr12Ni3WMoV不銹鋼表現出此規律的腐蝕特性,分析其原因是當含氯溶液pH減小時,溶液中的H+濃度增大,H+會加速材料表面鈍化膜中起到保護性作用的氧化物和氫氧化物 (如FeOOH、Fe2O3、Cr2O3、Cr(OH)3等) 的溶解,尤其是在酸性條件下穩定性較差的Fe的氧化物和氫氧化物[14],從而鈍化膜厚度減小,穩定性降低;與此同時,溶液中電負性大且原子半徑小的Cl-會選擇性吸附在鈍化膜上,改變吸附處鈍化膜的成分,使其生成易溶性的氯化物,加劇了鈍化膜破壞[15]。值得注意的是當實驗溶液pH2時,腐蝕電流密度會明顯增大,從0.6 μA/cm2以下 (pH3、pH4、pH5) 增大到3.42 μA/cm2,點蝕電位也負移明顯,降低到-52 mV (vs SCE) 左右,這說明當14Cr12Ni3WMoV不銹鋼處于溶液環境為pH2時,其耐蝕性極差,點蝕也易于發生。

圖2 14Cr12Ni3WMoV不銹鋼在不同pH下0.1 mol/L NaCl溶液中電化學測試結果

在不同pH下進行循環極化回掃時,在相同的極化電位下,回掃電流密度大于正向掃描電流密度,即出現了滯后環 (pH2見圖2a中放大圖)。這是因為當極化電位大于點蝕電位時,鈍化膜出現破裂,點蝕發生,腐蝕產物因遷移速度較慢而在蝕坑處發生聚積,閉塞區形成,由于閉塞區內金屬陽離子的濃度不斷增加,電負性大且原子半徑小的Cl-會不斷向孔內遷移、富集,造成孔內Cl-濃度升高,同時孔內產生的金屬陽離子發生水解,生成大量的H+,使蝕坑內溶液出現酸化,從而閉塞區內金屬基體處于更強的活化溶解狀態,此外蝕坑外處于相對鈍化狀態,蝕坑內外就構成了活化—鈍化局部腐蝕電池,進一步促進了蝕坑內金屬基體的腐蝕[16,17]。從而在相同的極化電位下,回掃時的電流密度更大。值得注意的是,當含氯溶液pH2時,其回掃滯后環明顯小于其它pH溶液 (pH3,pH4和pH5) 下形成的滯后環,這是因為溶液pH2時,溶液中含有高濃度的H+,蝕坑形成時,腐蝕產物易被溶解而不易在蝕坑處發生聚集,閉塞區形成程度低,蝕坑內Cl-的富集、金屬陽離子的水解也會受阻,與此同時,由于本體溶液中H+濃度高,蝕坑外的金屬也處于相對活性溶解的狀態,從而局部腐蝕電池形成程度低,蝕坑形成前后,材料表面活性變化不明顯,即出現極小的滯后環。

2.3 電化學阻抗譜

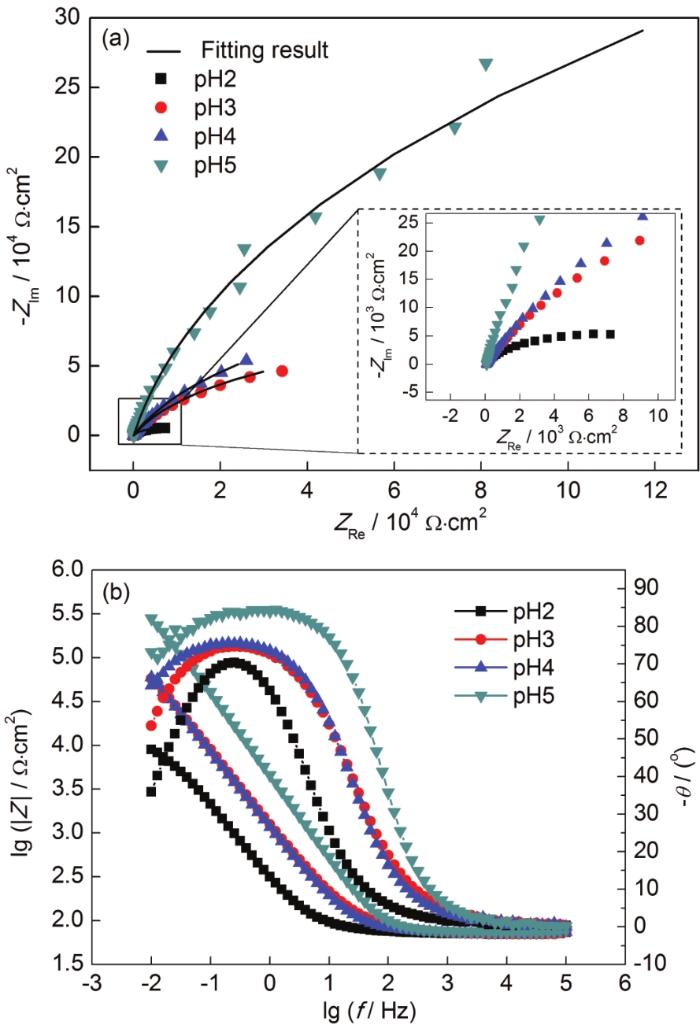

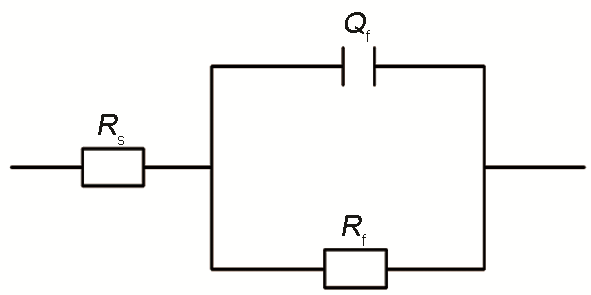

14Cr12Ni3WMoV不銹鋼在不同pH的0.1 mol/L NaCl溶液中的電化學阻抗譜如圖3所示。隨著含氯溶液pH的減小,圖3a容抗弧和圖3b阻抗模值|Z|均有明顯減小的趨勢,說明14Cr12Ni3WMoV不銹鋼表面阻抗降低,材料耐蝕性下降。可以發現,在不同pH的0.1 mol/L NaCl溶液中Nyquist圖均表現出一個容抗弧特征,且與不銹鋼的鈍化膜相關。理論上處于腐蝕溶液中的不銹鋼應存在2個容抗弧特征,分別對應于鈍化膜電容和雙電層電容,而在此腐蝕環境下雙電層容抗弧未表現出,這可能是因為雙電層電阻遠小于鈍化膜電阻,且雙電層電容遠大于鈍化膜電容,從而導致雙電層的容抗弧可以被忽略[18,19]。因此用圖4所示的等效電路對電化學阻抗譜進行解析 (見表2)。其中Rs、CPE(Qf) 和Rf分別對應于溶液電阻、鈍化膜電容和鈍化膜電阻。CPE(Q) 一般用于不銹鋼表面因粗糙度高等而引起彌散效應的情況下,其阻抗值可用式 (1) 計算:

圖3 14Cr12Ni3WMoV不銹鋼在不同pH下0.1 mol/L NaCl溶液中測得的電化學阻抗譜

圖4 等效擬合電路

表2 等效電路各參數值

其中,Y0為CPE的導納模量;ω為角頻率;n為CPE的彌散指數[20]。從表2中可以看出,在溶液pH5時,14Cr12Ni3WMoV不銹鋼的Rf最大為1.16×106 Ω·cm2,隨著pH的減小,Rf逐漸減小,表明鈍化膜阻抗變小,對基體的保護能力減弱。進一步分析發現,不銹鋼鈍化膜的電容值隨著pH的減小,表現出增大的趨勢,而鈍化膜厚度與其電容之間存在反比的關系[21],說明不銹鋼鈍化膜變薄,同時彌散系數n表現出減小的趨勢,說明H+濃度的增加不僅會使不銹鋼鈍化膜減薄還會導致鈍化膜粗糙度增大,均勻性降低[22]。等效電路擬合出的材料耐蝕性與動電位極化測試結果具有較好的一致性。

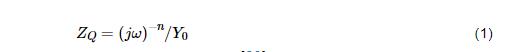

2.4 腐蝕形貌觀察

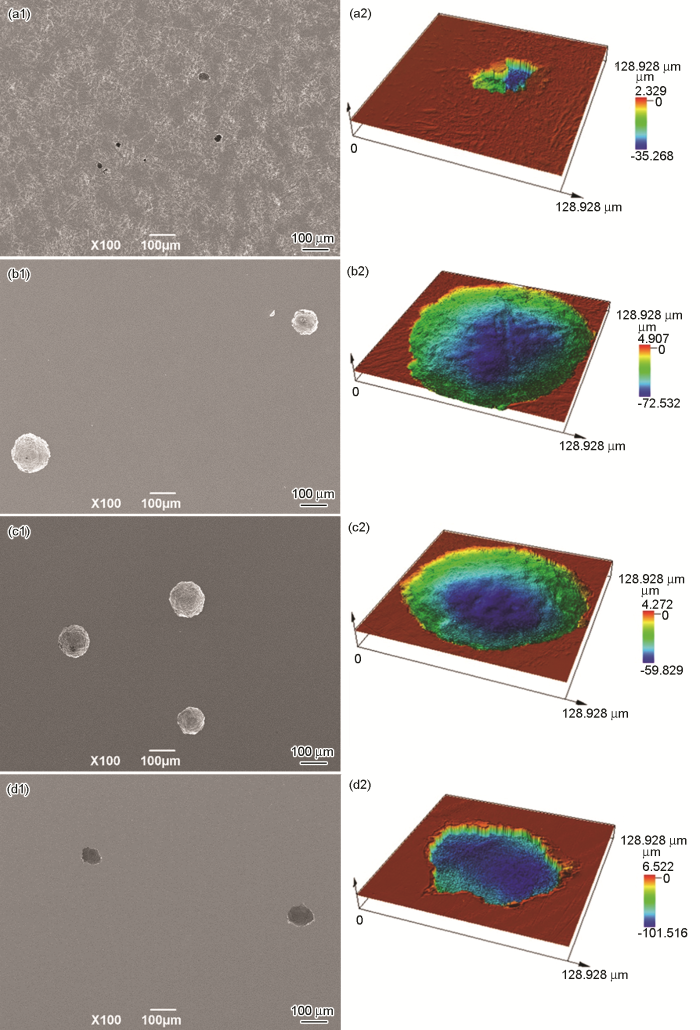

14Cr12Ni3WMoV不銹鋼在不同pH的0.1 mol/L NaCl溶液中動電位極化后的腐蝕形貌如圖5所示。由圖可知,材料在酸性含氯溶液中的腐蝕特征為點蝕,值得注意的是當溶液pH2時,除存在點蝕特征以外,材料表面相對于pH3、pH4和pH5環境下還表現出明顯的均勻腐蝕特征 (見圖5a),這說明在強酸性 (如pH2) 的含氯溶液中,14Cr12Ni3WMoV不銹鋼不僅會出現點蝕還存在明顯的全面腐蝕現象,這也解釋了在對應溶液中進行動電位極化時,其腐蝕電流密度明顯增大的原因。為了進一步分析溶液pH對材料表面點蝕坑的影響,在不同pH下極化后的試樣表面隨機選取5個點蝕坑,通過激光共聚焦顯微鏡獲取其三維形貌 (見圖5),測量出其孔徑和深度 (見圖6)。由圖6可知,當溶液pH2時,點蝕坑的深度和孔徑分別最小為36和37 μm左右,隨著pH的增大,其深度存在逐漸變大的趨勢,而其孔徑會先增大后減小,不過相對于pH2來說點蝕坑的孔徑和深度都明顯變大,說明當溶液酸性很強時,點蝕坑雖然容易形成,但其生長和發展會受阻,這可能是因為強酸溶液中含有大量的H+,腐蝕產物易被溶解,蝕坑閉塞區難以形成,坑內酸化和Cl-富集程度都會減弱[16],同時坑外也處于活性溶解狀態,坑內坑外活化-鈍化腐蝕電池形成程度低,蝕坑內的溶解速率減小。而當溶液中H+濃度不能導致材料表面處于活性溶解狀態時,坑內坑外會形成明顯的活化-鈍化腐蝕電池,蝕坑內的腐蝕速率會增大,在此條件下如果H+濃度增加,即pH3、pH4相對于pH5,蝕坑沿徑向的腐蝕速率會增大,而沿縱向的腐蝕速率減小,這主要是因為本體溶液中H+增多時,蝕坑邊緣的H+也會增加,蝕坑底部和孔徑處的H+濃度差就會減小,從而深度方向的腐蝕速率會有所減小,而徑向的腐蝕速率會增加[23]。

圖5 14Cr12Ni3WMoV不銹鋼在不同pH下0.1 mol/L NaCl溶液中的腐蝕形貌及其三維形貌

圖6 14Cr12Ni3WMoV不銹鋼在不同pH下0.1 mol/L NaCl溶液中點蝕坑的深度和孔徑

2.5 XPS分析

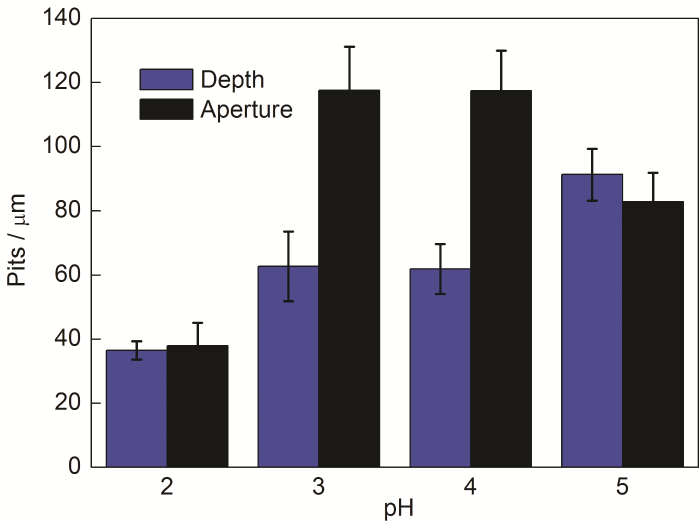

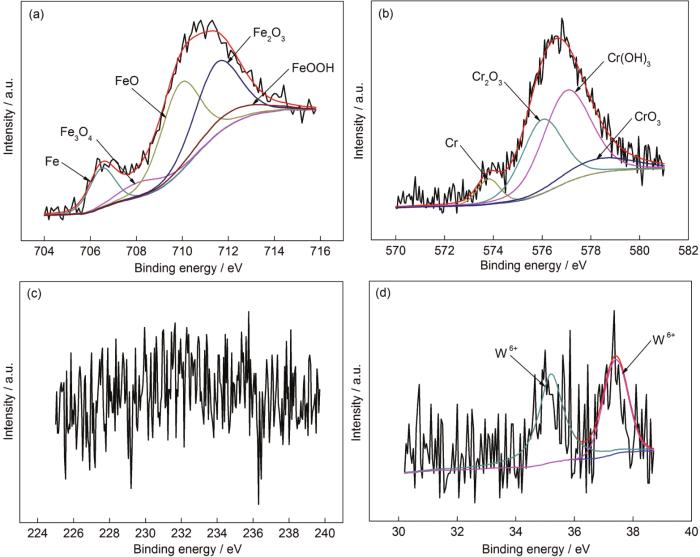

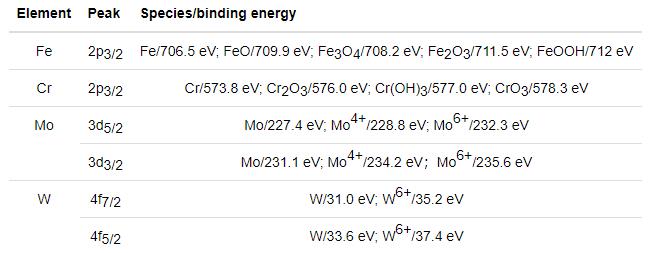

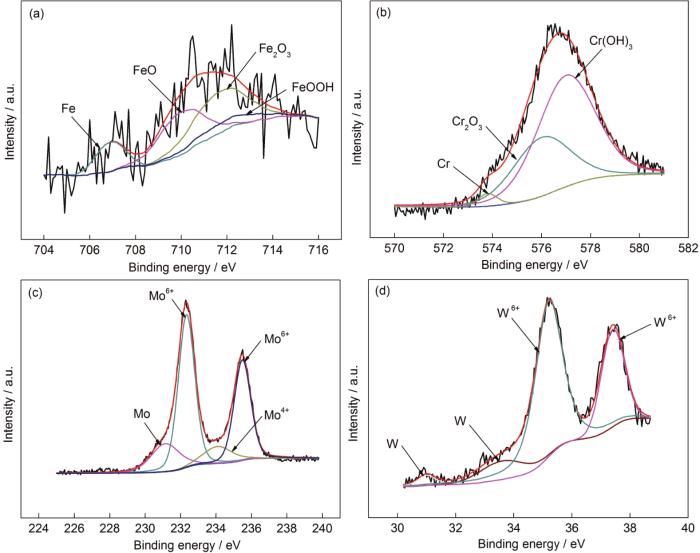

14Cr12Ni3WMoV不銹鋼在溶液pH5和pH2的環境下形成的鈍化膜中Fe 2p3/2、Cr 2p3/2、W 4f、Mo 3d的XPS圖譜如圖7和8所示。根據NIST的原子譜數據庫和相關文獻[14,23-27]對圖譜進行分峰擬合,表3為各元素相應的結合能。當溶液pH5時,鈍化膜中Fe 2p3/2的XPS圖譜可以分解為5個峰,分別對應于Fe、FeO、Fe3O4、Fe2O3和FeOOH,其中FeO和Fe2O3對應峰的面積更大 (見圖7a),說明鈍化膜中的Fe更傾向于生成相對穩定的FeO和Fe2O3;Cr 2p3/2的XPS圖譜可以分解為4個峰,分別對應于Cr、Cr2O3、Cr(OH)3和CrO3,其中Cr2O3和Cr(OH)3對應峰的面積更大 (見圖7b),說明鈍化膜中的Cr更傾向于生成相對穩定的Cr2O3和Cr(OH)3。當溶液pH2時,鈍化膜中Fe和Cr也都主要生成相對穩定的FeO、Fe2O3、Cr2O3和Cr(OH)3 (見圖8a和b),說明溶液pH的減小即H+濃度的增加不會對Fe和Cr在鈍化膜中的主要存在形式造成明顯的影響。值得注意的是,當溶液pH5時,鈍化膜中Mo 3d的圖譜沒有明顯的波峰 (見圖7c),然而在pH2的時候,Mo 3d的波峰卻很明顯 (見圖8c)。為了進一步分析不同pH下鈍化膜中Mo存在的明顯差異,需對不同pH下鈍化膜中Cr、Fe、Mo和W之間原子含量 (Cx) 進行計算。

圖7 14Cr12Ni3WMoV不銹鋼在pH5的0.1 mol/L NaCl溶液中浸泡72 h后形成鈍化膜的XPS譜

表3 鈍化膜中主要組成物質的結合能

圖8 14Cr12Ni3WMoV不銹鋼在pH2的0.1 mol/L NaCl溶液中浸泡72 h后形成鈍化膜的XPS譜

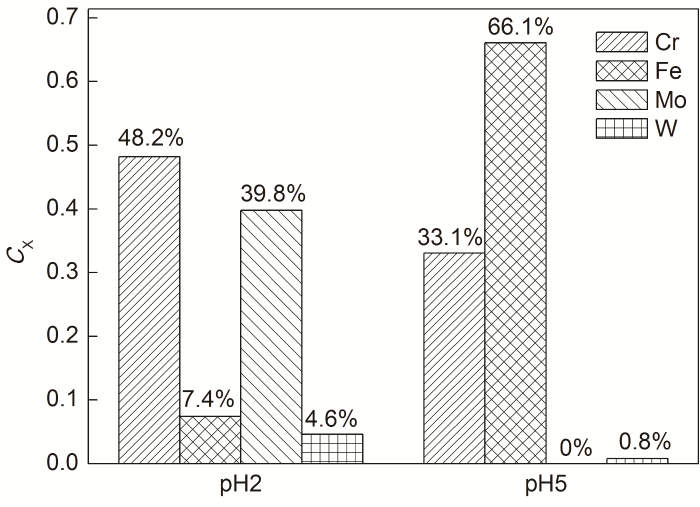

圖9為不同pH下鈍化膜中Cr、Fe、Mo和W之間原子含量比 (Cx),其計算公式如式 (2) 所示:

![]()

式中Ix元素峰強度,可用對應的峰面積表示;Sx為元素靈敏度因子[23,24]。單色Al靶測定時Cr 2p、Fe 2p、Mo 3d、W4f的靈敏度因子分別為2.427、2.957、3.321、3.523。由圖3可知,不銹鋼鈍化膜在pH5和pH2的酸性含氯溶液中各元素原子含量規律如下,pH5:CFe(66.1%)>CCr(33.1%)>CW(0.8%)>CMo(0%);pH2:CCr(48.2%)>CMo(39.8%)>CFe(7.4%)>CW(4.6%)。上述結果表明當溶液pH為5時,鈍化膜主要由Fe和Cr對應的氧化物和氫氧化物組成。而pH為2時,鈍化膜主要由Cr的氧化物和氫氧化物和高價態Mo6+的化合物組成。鈍化膜主要組成物質出現如此差異這可能是因為當溶液pH減小時,H+濃度增大,鈍化膜中Cr、Fe、Mo和W相應化合物發生選擇性溶解,穩定性相對較差的Fe的氧化物和氫氧化物溶解速率較快,而耐蝕性較好的Cr、Mo和W相應的化合物溶解緩慢并出現一定程度的富集,從而出現鈍化膜中的Fe原子含量急劇下降,而Cr、Mo和W的含量明顯上升,這說明Cr、Mo和W對提高不銹鋼材料在酸性溶液中的耐蝕性有著重要的作用[27]。

圖9 14Cr12Ni3WMoV不銹鋼在pH2和pH5的0.1 mol/L NaCl溶液中浸泡72 h后形成鈍化膜的元素含量

3 結論

(1) 末級葉片用鋼14Cr12Ni3WMoV隨著含氯溶液pH的減小,開路電位負移,點蝕電位和阻抗值均下降,說明材料表面鈍化膜穩定性降低,對材料基體的保護能力減弱,從而腐蝕傾向增加,腐蝕速率增大,點蝕易發生。

(2) 隨著酸性含氯溶液pH的減小,不銹鋼表面點蝕坑的深度存在減小的趨勢,而其孔徑會先增大后減小,且在pH2時,點蝕坑的深度和孔徑最小且同時存在明顯的均勻腐蝕。這表明酸性含氯溶液pH的減小會減緩點蝕坑沿縱向的發展,而在無明顯均勻腐蝕時會加快其沿徑向的發展。

(3) 當含氯溶液pH5時,14Cr12Ni3WMoV不銹鋼鈍化膜主要由Fe和Cr對應的氧化物和氫氧化物組成,當pH2時,鈍化膜主要由Cr的氫氧化物、氧化物和高價態Mo6+相應化合物組成,表明溶液pH的減小,及H+的濃度增大,會造成鈍化膜中Fe、Cr、Mo和W發生選擇性溶解,其中Fe溶解較快,而Cr、Mo和W溶解相對緩慢且在鈍化膜中出現富集,一定程度上延緩腐蝕。

參考文獻

1 Zhou J Y. Corrosion causes analysis and surface protection treatment of low-pressure final stage steam turbine blades [J]. New Technol. New Prod. China, 2009, (13): 112

1 周景云. 汽輪機低壓末級葉片腐蝕原因分析及其表面防護處理 [J]. 中國新技術新產品, 2009, (13): 112

2 Wang F T, Wang N N, Chang L, et al. Corrosion characteristic of steam turbine blade 1Cr13 steel in simulated initial-condensate water [J]. Corros. Prot., 2018, 39: 489

2 王鋒濤, 王娜娜, 常亮等. 汽輪機葉片用1Cr13鋼在初凝水中的腐蝕特性 [J]. 腐蝕與防護, 2018, 39: 489

3 Hu P. Development of anti-erosion surface treatments used in last blades of steam turbine [J]. Surf. Technol., 2008, 37(6): 78

3 胡平. 汽輪機末級葉片表面防水蝕處理工藝及發展 [J]. 表面技術, 2008, 37(6): 78

4 Zhou W Y, Zhu Z X, Wang P, et al. Analysis on water-erosion of moving blade in low-pressure control stage of a steam turbine [J]. Corros. Prot. Petrochem. Ind., 2012, 29(6): 43

4 周文遠, 朱正寫, 王鵬等. 汽輪機低壓調節級動葉片水蝕分析 [J]. 石油化工腐蝕與防護, 2012, 29(6): 43

5 Li H P. Fracture mechanism analysis of steam turbine blade [J]. Equip. Manuf. Technol., 2016, (6): 205

5 李海鵬. 汽輪機葉片斷裂機理分析 [J]. 裝備制造技術, 2016, (6): 205

6 Adnyana D N. Corrosion fatigue of a low-pressure steam turbine blade [J]. J. Fail. Anal. Prev., 2018, 18: 162

7 Katini? M, Kozak D, Gelo I, et al. Corrosion fatigue failure of steam turbine moving blades: A case study [J]. Eng. Fail. Anal., 2019, 106: 104136

8 Fu X X, Zhang M, Lu L L. Analysis on fracture reasons of steam turbine blades [J]. Phys. Test. Chem. Anal. (Part A: Phys. Test.), 2017, 53: 812

8 付星星, 張梅, 盧柳林. 汽輪機葉片斷裂原因分析 [J]. 理化檢驗 (物理分冊), 2017, 53: 812

9 Kim H. Crack evaluation of the fourth stage blade in a low-pressure steam turbine [J]. Eng. Fail. Anal., 2011, 18: 907

10 Zhang T, Tian F, He F X, et al. Failure analysis of low-pressure rotor blade of 300 mw steam turbine [J]. Inner Mongolia Electr. Power, 2014, 32(5): 41

10 張濤, 田峰, 賀飛雄等. 300 MW汽輪機低壓轉子動葉片斷裂分析 [J]. 內蒙古電力技術, 2014, 32(5): 41

11 Stefanoni M, Angst U, Elsener B. Local electrochemistry of reinforcement steel-Distribution of open circuit and pitting potentials on steels with different surface condition [J]. Corros. Sci., 2015, 98: 610

12 Arjmand F, Zhang L F, Wang J M. Effect of temperature, chloride and dissolved oxygen concentration on the open circuit and transpassive potential values of 316L stainless steel at high-temperature pressurized water [J]. Nucl. Eng. Des., 2017, 322: 215

13 Rui J Q, Li J, Sun H D, et al. Influence of pH on the electrochemical bahavior of 00Cr15Ni7Mo2Cu2 supermartensitic stainless steel in 3.5%NaCl solutions [J]. Adv. Mater. Res., 2012, 581/582: 1058

14 Lodhi M J K, Deen K M, Haider W. Corrosion behavior of additively manufactured 316L stainless steel in acidic media [J]. Materialia, 2018, 2: 111

15 Wang Y F, Xie F Q. Corrosion behaviors of super 13Cr tubing steels in NaCl solution with different concentration [J]. Mater. Rev., 2018, 32: 2847

15 王毅飛, 謝發勤. 超級13Cr油管鋼在不同濃度Cl-介質中的腐蝕行為 [J]. 材料導報, 2018, 32: 2847

16 Wang B, Du N, Zhang H, et al. Accelerating effect of pitting corrosion products on metastable pitting initiation and the stable pitting growth of 304 stainless steel [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 338

16 王標, 杜楠, 張浩等. 304不銹鋼點蝕產物對亞穩態點蝕萌生和穩態蝕孔生長的加速作用 [J]. 中國腐蝕與防護學報, 2019, 39: 338

17 Ai Y J, Du N, Zhao Q, et al. Effect of temperature on initiation of metastable pits and geometric features of stable pits for 304 stainless steel [J]. J. Chin. Soc. Corros. Prot., 2017, 37: 135

17 艾瑩珺, 杜楠, 趙晴等. 溫度對304不銹鋼亞穩蝕孔萌生和穩態蝕孔幾何特征的影響 [J]. 中國腐蝕與防護學報, 2017, 37: 135

18 Li Y, Cheng Y F. Passive film growth on carbon steel and its nanoscale features at various passivating potentials [J]. Appl. Surf. Sci., 2017, 396: 144

19 Wang Z, Feng Z, Zhang L, et al. Current application and development trend in electrochemical measurement methods for the corrosion study of stainless steels [J]. Chin. J. Eng., 2020, 42: 549

19 王竹, 馮喆, 張雷等. 電化學方法在不銹鋼腐蝕研究中的應用現狀及發展趨勢 [J]. 工程科學學報, 2020, 42: 549

20 Wang Z. Investigation of the corrosion behavior and passive film degradation for austenitic stainless steel in H2S-containing environment [D]. Beijing: University of Science and Technology Beijing, 2018

20 王竹. 奧氏體不銹鋼在H2S環境下的腐蝕行為與鈍化膜演化研究 [D]. 北京: 北京科技大學, 2018

21 Lv N X, Liu K P, Yin C X, et al. Effect of HCO3- on passivation and pitting behavior of super 13Cr martensitic stainless steel [J]. Surf. Technol., 2019, 48(5): 36

21 呂乃欣, 劉開平, 尹成先等. HCO3-對超級13Cr馬氏體不銹鋼鈍化行為及點蝕行為的影響 [J]. 表面技術, 2019, 48(5): 36

22 Popova A, Sokolova E, Raicheva S, et al. AC and DC study of the temperature effect on mild steel corrosion in acid media in the presence of benzimidazole derivatives [J]. Corros. Sci., 2003, 45: 33

23 Sun M, Xiao K, Dong C F, et al. Effect of pH on semiconducting property of passive film formed on Ultra-High-Strength Corrosion-Resistant steel in sulfuric acid solution [J]. Metall. Mater. Trans., 2013, 44A: 4709

24 Liu C T, Wu J K. Influence of pH on the passivation behavior of 254SMO stainless steel in 3.5%NaCl solution [J]. Corros. Sci., 2007, 49: 2198

25 Guo L Q, Lin M C, Qiao L J, et al. Duplex stainless steel passive film electrical properties studied by in situ current sensing atomic force microscopy [J]. Corros. Sci., 2014, 78: 55

26 Guo Q, Liu J H, Yu M, et al. Effect of passive film on mechanical properties of martensitic stainless steel 15-5PH in a neutral NaCl solution [J]. Appl. Surf. Sci., 2015, 327: 313

27 Fan X H, Yu Y, Zhang Z R, et al. Pitting and repassivation behavior of 316l austenitic stainless steel under different potentials [J]. Surf. Technol., 2020, 49(7): 287

27 樊學華, 于勇, 張子如等. 316L奧氏體不銹鋼在不同電位下的點蝕和再鈍化行為研究 [J]. 表面技術,2020, 49(7): 287

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414