摘要

研究了充氫時間、充氫電流密度、晶體結構對不銹鋼氫脆敏感性的影響。結果表明:對于鐵素體不銹鋼,隨著充氫時間的延長、電流密度的增大,塑性顯著降低,氫脆敏感性大幅度增加;通過SEM觀察實驗鋼斷口形貌,斷裂類型由韌性斷裂轉變為脆性斷裂。而相同條件下,奧氏體不銹鋼氫脆敏感性較低,抗氫脆性能較好。充氫后實驗鋼表面存在大量H,且氫含量隨試樣深度逐漸降低,晶界可能作為氫陷阱影響實驗鋼的氫脆敏感性。

關鍵詞: 電化學充氫; 鐵素體不銹鋼; 奧氏體不銹鋼; 氫脆敏感性

氫能以及核能作為高效、清潔的能源受到了世界范圍內的廣泛關注。奧氏體不銹鋼具有較高的耐腐蝕性和良好的力學性能,廣泛應用于石油化工和核電站的管道系統中,被認為是氫存儲的候選材料[1]。與奧氏體不銹鋼相比,鐵素體不銹鋼具有更高的屈服強度和更強的抗應力腐蝕開裂能力。此外,作為奧氏體主要合金元素Ni的價格不穩定且偏高[2]。因此,有用鐵素體不銹鋼取代奧氏體不銹鋼的發展趨勢。實踐證明,兩種不銹鋼在加工或使用過程中從環境中吸收H會導致材料開裂失效,尤其是在高應力集中區域[3]。

目前,關于不銹鋼氫脆的研究大部分集中在加工工藝對氫脆的影響,系統地研究充氫參數對氫脆敏感性的影響較少,而且具體的作用機制尚未明確。另外,H是在鋼鐵中擴散速度最快的元素,其原子半徑最小,在低溫區仍有很強的擴散能力,用傳統能譜法很難檢測出H的存在。Tarzimoghadam等[4]將充氫樣品浸入4.3 mmol/L Ag[K(CN)2]溶液中1 h,并利用金屬表面原子氫的特殊活性將Ag+還原為Ag,然而Ag[K(CN)2]溶液有劇毒性。Li等[5]分析了材料內裂紋擴展模式以及H的分布。Fan等[6]利用三維原子探針顯微分析法檢測了H在殘余奧氏體中的分布。Chen等[7]利用低溫原子探針觀察到了具有特定微觀結構特征的鋼中的H。但這些高端設備使用成本高,實驗條件要求高,納米針狀樣品制作條件苛刻。本文以Cr15鐵素體不銹鋼和304奧氏體不銹鋼為研究對象,通過一系列實驗研究不同充氫時間、不同充氫電流密度以及晶體結構對不銹鋼抗氫脆性能的影響,通過飛行時間二次離子質譜儀 (TOF-SIMS) 成功檢測到H的分布,為氫脆機理的深入研究提供有力的證據,同時為設計抗氫脆不銹鋼提供理論支持。

1 實驗方法

1.1 實驗材料

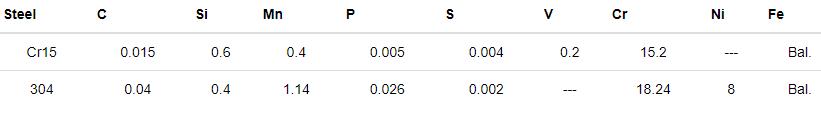

本實驗主要是以0.8 mm厚退火態Cr15鐵素體不銹鋼和0.8 mm厚固溶態304奧氏體不銹鋼為研究對象,兩種實驗鋼均由太鋼提供,化學成分如表1所示。

表1 實驗用鋼的化學成分

1.2 不同充氫參數實驗

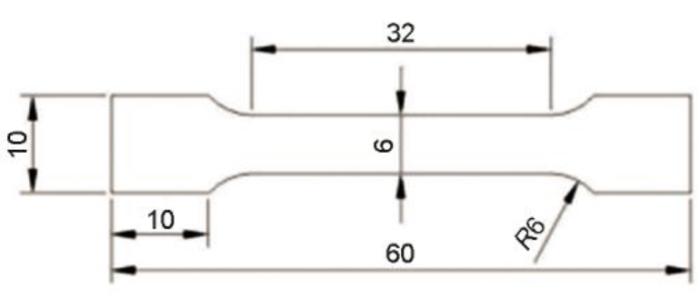

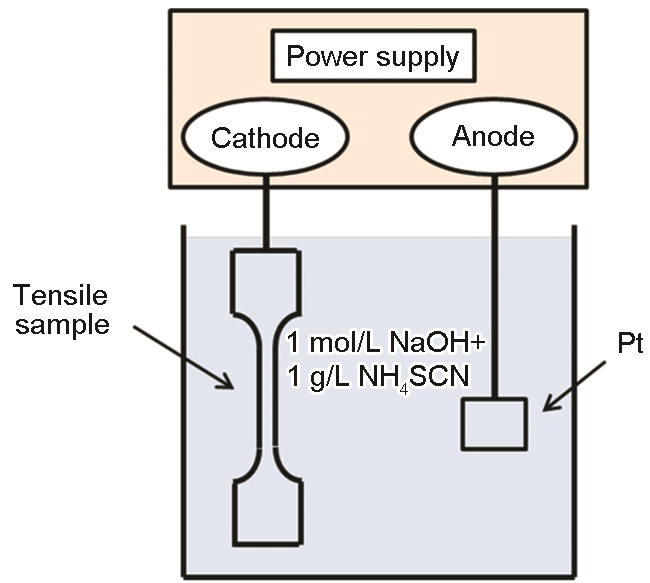

針對Cr15鐵素體不銹鋼:將鋼板通過電火花線切割制成標準拉伸試樣,尺寸如圖1所示。研磨拋光后在1 mol/L NaOH+1 g/L硫脲溶液中電化學充氫,充氫裝置如圖2所示。然后對未充氫和充氫后的拉伸試樣進行3.3×10-4/s速率慢應變拉伸[8]。

圖1 室溫拉伸試樣尺寸

圖2 電化學充氫示意圖

設計4組充氫參數:未充氫,記為A;充氫電流密度為10 mA/cm2,充氫時間為24 h,記為B;充氫電流密度為10 mA/cm2,充氫時間為48 h,記為C;充氫電流密度為20 mA/cm2,充氫時間為24 h,記為D。其中A,B和C可以對比不同充氫時間對氫脆敏感性的影響;A,B和D可以對比不同充氫密度對氫脆敏感性的影響。

1.3 兩種不同晶體結構鋼的對比實驗

鐵素體不銹鋼具有bcc晶體結構,而奧氏體不銹鋼的晶體結構為fcc。為了比較兩種晶體結構對氫脆敏感性的影響,設計304奧氏體不銹鋼與Cr15鐵素體不銹鋼進行氫脆敏感性的比較實驗。

充氫裝置和電解液同上,參考上述Cr15鐵素體不銹鋼的充氫電流密度10 mA/cm2,充氫時間24 h對304奧氏體不銹鋼進行電化學充氫,比較兩種晶體結構材料的氫脆敏感性。隨后對304奧氏體不銹鋼繼續增大充氫參數,研究其氫脆敏感性的變化規律。設計3組參數:(1) 充氫電流密度為20 mA/cm2,時間24 h;(2) 充氫電流密度為50 mA/cm2,時間48 h;(3) 充氫電流密度為100 mA/cm2,時間96 h。

所有樣品均采用標準金相技術進行研磨和拋光,并用配備在場發射掃描電子顯微鏡 (FE-SEM,Tescan Mira 3) 上的電子背散射衍射儀 (EBSD,Oxford) 進行檢測。在25 V電壓和-30 ℃條件下,采用5% (體積分數) 高氯酸溶液和95% (體積分數) 無水乙醇的混合溶液對每個試樣的法向-軋制方向橫截面進行60 s的電解拋光。EBSD數據用HKL-Channel軟件分析。此外,還利用Smartlab X射線衍射儀 (XRD) 對材料的物相進行檢測。采用電子萬能試驗機 (DNS 200) 測定充氫前后試樣的室溫拉伸強度和延伸率,采用3個重復樣本計算平均值。用FE-SEM對斷口形貌進行表征。用安裝在Gallium FIB-SEM系統 (S8000G) 上的TOF-SIMS,在1nA電子束和30 kV電壓下,對充氫后樣品中的H分布進行檢測。

2 結果與討論

2.1 實驗鋼微觀組織

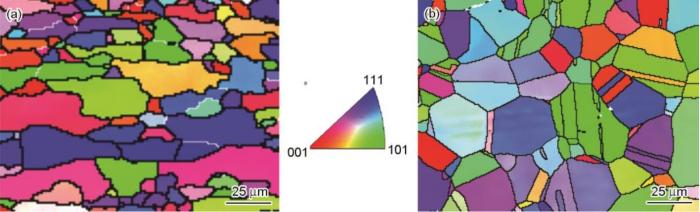

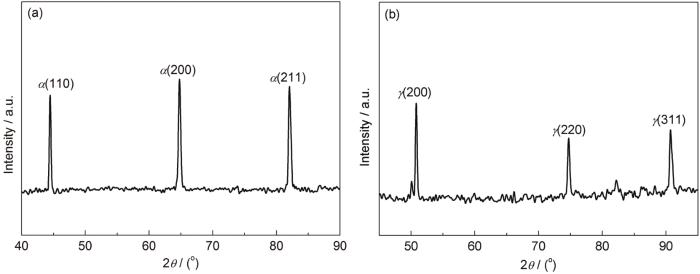

圖3為Cr15退火態鐵素體實驗鋼和304固溶態奧氏體實驗鋼的IPF圖。可以看到,Cr15不銹鋼組織為等軸狀的晶粒,304不銹鋼組織由等軸奧氏體和退火孿晶組成。圖4為兩種實驗鋼的XRD譜,可以看到兩種實驗鋼都為單相組織,Cr15不銹鋼中為單相鐵素體組織,304鋼中為單相奧氏體組織。

圖3 Cr15不銹鋼和304奧氏體不銹鋼的IPF圖

圖4 Cr15不銹鋼和304不銹鋼的XRD譜

2.2 不同充氫參數對Cr15實驗鋼氫脆敏感性的影響

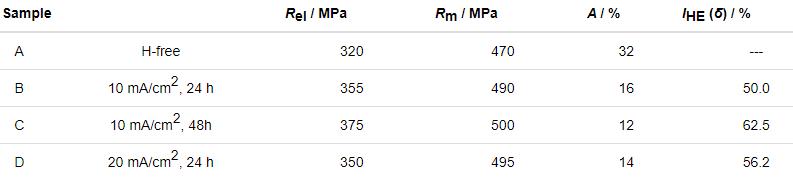

因為H在鋼中擴散速度很快,試樣充氫結束0.5 h內要及時進行實驗,防止H逸出,確保實驗的準確性。對4組Cr15實驗鋼電化學充氫前后試樣進行室溫拉伸實驗,拉伸方向平行于試樣的軋制方向,拉伸后數據如表2所示。用IHE(δ)=(1-δH/δ0)×100%表示氫脆敏感性[9,10],式中,δ0為未充氫時的伸長率,δH為充氫后的伸長率。IHE(δ) 即為材料的氫致伸長率降低率,IHE(δ) 越大,材料的抗氫脆性能越差,氫脆敏感性越高。

表2 充氫前后Cr15不銹鋼鋼拉伸實驗結果

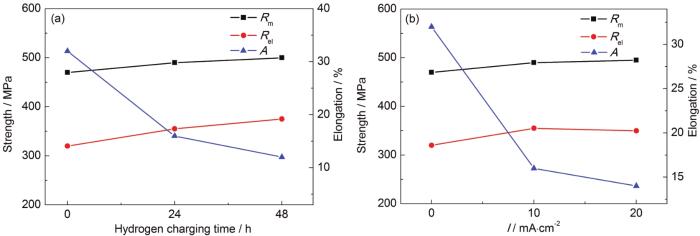

將表2數據整理分別得到對應不同充氫時間和不同電流密度下Cr15不銹鋼的力學性能,如圖5所示。其中,圖5a為相同電流密度 (10 mA/cm2),不同時間(0,24,48 h) 充氫對Cr15不銹鋼力學性能的影響;圖5b為相同時間 (24 h),不同電流密度 (10和20 mA/cm2)充氫對Cr15不銹鋼力學性能的影響。其中,Rm表示抗拉強度,Rel表示屈服強度,A表示斷后伸長率。

圖5 不同充氫條件下Cr15不銹鋼力學性能的變化

從表2及圖5中可以看出,與未充氫的原始試樣相比,充氫后實驗鋼的Rel和Rm變化不大,而A卻顯著降低,即塑性大幅度降低,所設計充氫參數下實驗鋼的氫脆敏感性都達到50%以上。一方面,當電流密度為10 mA/cm2時,隨著充氫時間的延長,塑性繼續降低,氫脆敏感性升高,由充氫24 h的50.0%上升到48 h的62.5%;另一方面,當充氫24 h時,隨著充氫電流密度的增大,強度依然變化不大,塑性降低,氫脆敏感性升高,由10 mA/cm2時的50.0%上升到20 mA/cm2時的56.2%。

根據美國NASA8-30744判定合金氫損傷程度標準[11]:當IHE(δ)>50%時,為極度氫損傷;當IHE(δ)> 25%時,為嚴重氫損傷;當IHE(δ)>10%時,為發生氫損傷;當IHE(δ)<10%時,為低氫損傷。本文中實驗鋼在電化學充氫后的IHE(δ) 均大于50%,所以均發生了極度氫損傷。

鋼充氫后發生氫損傷,其塑性的降低有多方面的原因。一是擴散進入金屬內部的H降低了金屬原子之間的結合力;二是聚集的H會結合成H2或與金屬形成氫化物,體積變化導致產生附加應力;三是H的吸附使金屬的表面能降低,從而使裂紋易于形核和擴展。根據不銹鋼中普遍認同的氫脆機制-氫增強局部塑性機制 (HELP):在拉應力狀態下,材料內部產生大量位錯,積聚的H降低了位錯運動的阻力,導致位錯遷移率增加,同時可能促進局部滑移,產生局部塑性變形,從而導致材料過早失效。此外,位錯作為氫陷阱捕捉H,在位錯運動的同時攜帶著H進行擴散,又在一定程度上促進了氫擴散[9]。

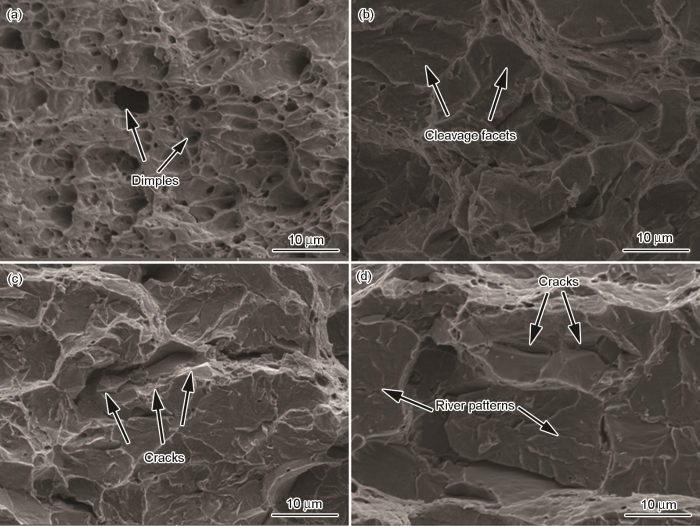

圖6為4組Cr15不銹鋼試樣拉伸后斷口的SEM像。可以看出,未充氫試樣的拉伸斷口由大量的韌窩組成 (圖6a),尺寸比較均勻,且較深,為典型的韌性斷口;充氫24 h的試樣斷口大部分表現為解理斷裂;充氫48 h的試樣斷口完全呈大片的撕裂狀,表現為明顯的脆性斷裂特征[12],并出現裂紋 (圖6c)。由此可見,隨著充氫時間的延長,實驗鋼的氫損傷程度增加,由韌性斷裂逐漸變為脆性斷裂。電流密度為20 mA/cm2的充氫試樣斷口也主要為解理狀,幾乎看不到韌窩,有明顯的裂紋[13] (圖6d),且能看出雖然仍以穿晶準解理斷裂為主,但出現部分沿晶斷裂。隨著充氫電流密度的增加,Cr15實驗鋼的氫損傷程度增加,由韌性斷裂逐漸變為脆性斷裂,斷裂模式由穿晶斷裂逐漸變為沿晶斷裂,這是因為H在晶界處富集,故晶界上氫濃度較高,達到一定濃度后,會導致沿晶斷裂[14]。

圖6 不同充氫參數下Cr15不銹鋼試樣拉伸斷口形貌

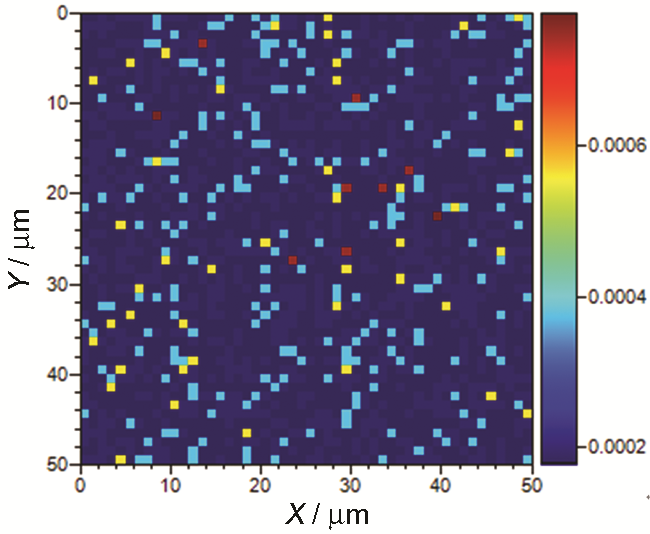

利用TOF-SIMS[15]對在20 mA/cm2電流密度下充氫24 h的Cr15鋼試樣進行檢測,表面氫分布如圖7所示。可見,H在試樣表面上的分布并不均勻,亮點處代表氫含量分布最多的位置,可以粗略看出亮點大部分分布在晶界位置,晶界可能作為氫陷阱對擴散氫進行捕捉。

圖7 充氫后Cr15不銹鋼表面氫分布

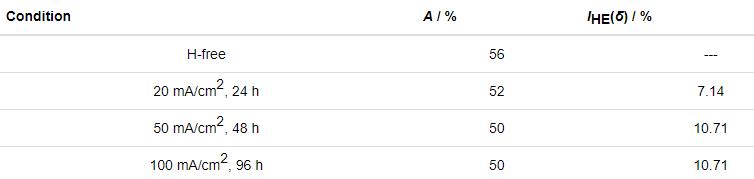

2.3 不同晶體結構對氫脆敏感性的影響

對4組電化學充氫前后的304奧氏體不銹鋼進行拉伸實驗,結果如表3。可見,隨著充氫電流密度的增大和充氫時間的延長,實驗鋼的A逐漸降低,氫脆敏感性逐漸升高,但幅度很低,在50 mA/cm2、48 h充氫后繼續增加參數幅度,氫脆敏感性不再發生變化。根據NASA8-30744判定合金氫損傷程度標準,當IHE (δ)>10%時,發生氫損傷。本實驗鋼只有在電流密度50 mA/cm2下充氫48 h 后才發生輕微損傷。

表3 充氫前后304不銹鋼拉伸實驗結果

比較表2和3可見,厚度相同時,bcc結構的鐵素體不銹鋼的抗氫脆性能明顯低于fcc結構的奧氏體不銹鋼。H在奧氏體不銹鋼中的擴散系數 (1.8×10-16~8×10-16 m2·s-1) 遠遠低于鐵素體鋼中的 (10-12 m2·s-1),故H向奧氏體不銹鋼內的滲透、擴散、富集是比較困難的[11]。而且,實驗鋼中H的溶解度影響抗氫脆性能,奧氏體鋼具有更高的氫溶解度,是鐵素體鋼的103倍。故在對抗氫脆性能要求比較高的情況下,鐵素體不銹鋼并不能取代奧氏體不銹鋼。

H的擴散深度d可以粗略地用下式表示[11,16]:

![]()

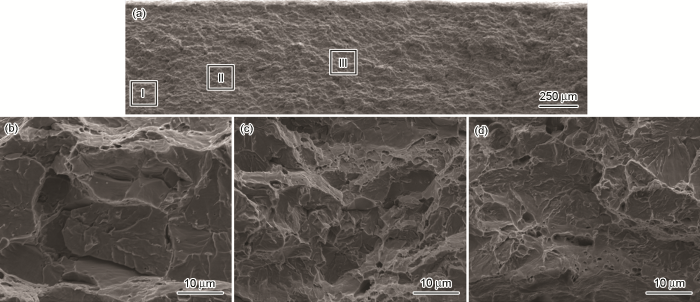

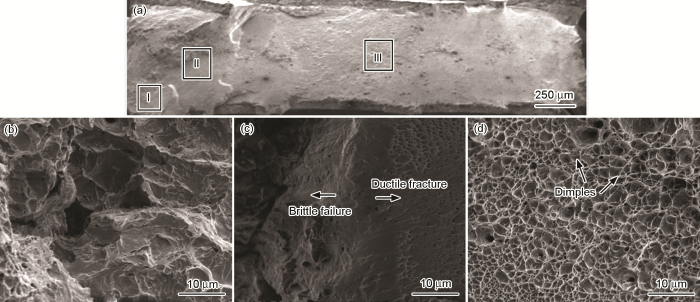

其中,D為氫擴散系數,t為充氫時間。按H在奧氏體不銹鋼中的擴散系數為10-16 m2·s-1,在鐵素體鋼中的為10-12 m2·s-1,經過粗略計算,鐵素體不銹鋼充氫24 h的氫擴散深度為0.42 mm,奧氏體不銹鋼充氫24 h的氫擴散深度為4.16×10-3 mm。圖8和9分別為充氫后兩種實驗鋼在電流密度為20 mA/cm2條件下,充氫24 h后周邊區域與中心區域的斷口形貌。試樣厚度只有0.8 mm,可看出鐵素體不銹鋼充氫后H可以滲透整個試樣。圖8為Cr15鐵素體不銹鋼的斷口形貌,圖8a為斷口全貌,圖8b~c分別對應圖8a中框選的位置,可以看到3個位置處均為脆性斷裂。圖9為304奧氏體不銹鋼的斷口形貌,可以看到奧氏體不銹鋼僅僅表面發生脆性斷裂,中心區域仍為韌性斷裂,能明顯看到脆性斷裂和韌性斷裂的過渡形貌 (圖10c)。

圖8 充氫后Cr15鐵素體不銹鋼斷口形貌

圖9 充氫后304奧氏體不銹鋼斷口形貌

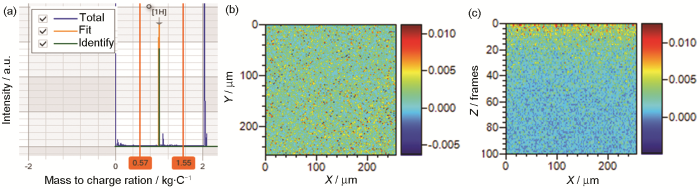

圖10 電化學充氫后304不銹鋼中H的分布

為了更直觀地觀察到H的分布,通過TOF-SIMS對在電流密度20 mA/cm2下充氫24 h的304奧氏體不銹鋼試樣進行了檢測,檢測結果如圖10所示。

圖10a中顯示,充氫后304實驗鋼中成功檢測到了H的存在;從圖10b中可以看出,在試樣表面分布著大量的H,即電化學充氫后大量的H集中在試樣表面;從圖10c中可見,H分布隨著深度方向逐漸減少,這也解釋了為什么奧氏體不銹鋼拉伸斷口周邊區域是脆性斷裂,而中心區域仍為韌性斷裂。

3 結論

(1) 隨著充氫時間的延長,充氫電流密度增大,鐵素體不銹鋼塑性顯著降低,氫脆敏感性升高,斷裂類型由韌性斷裂變為脆性斷裂。

(2) 在相同條件下,奧氏體不銹鋼充氫后塑性稍有降低,即使充氫參數增大,塑性降低幅度也很小,且脆斷僅發生在試樣表面。即奧氏體不銹鋼比鐵素體不銹鋼氫脆敏感性低,抗氫脆性能較好。

(3) 電化學充氫后,H大部分分布在試樣表面,隨深度增加而逐漸減少,鋼中晶界可能作為氫陷阱起捕捉H作用。

參考文獻

[1]

Michler T, San Marchi C, Naumann J, et al.

Hydrogen environment embrittlement of stable austenitic steels

[J]. Int. J. Hydrogen Energy, 2012, 37: 16231

[本文引用: 1]

[2]

San Marchi C, Michler T, Nibur K A, et al.

On the physical differences between tensile testing of type 304 and 316 austenitic stainless steels with internal hydrogen and in external hydrogen

[J]. Int. J. Hydrog. Energy, 2010, 35: 9736

[本文引用: 1]

[3]

Kim S M, Chun Y S, Won S Y, et al.

Hydrogen embrittlement behavior of 430 and 445NF ferritic stainless steels

[J]. Metall. Mater. Trans., 2013, 44A: 1331

[本文引用: 1]

[4]

Tarzimoghadam Z, Rohwerder M, Merzlikin S V, et al.

Multi-scale and spatially resolved hydrogen mapping in a Ni-Nb model alloy reveals the role of the δ phase in hydrogen embrittlement of alloy 718

[J]. Acta Mater., 2016, 109: 69

[本文引用: 1]

[5]

Li X G, Gong B M, Deng C Y, et al.

Failure mechanism transition of hydrogen embrittlement in AISI 304 K-TIG weld metal under tensile loading

[J]. Corros. Sci., 2018, 130: 241

[本文引用: 1]

[6]

Fan Y H, Zhang B, Yi H L, et al.

The role of reversed austenite in hydrogen embrittlement fracture of S41500 martensitic stainless steel

[J]. Acta Mater., 2017, 139: 188

[本文引用: 1]

[7]

Chen Y S, Lu H Z, Liang J T.

Observation of hydrogen trapping at dislocations, grain boundaries, and precipitates

[J]. Science, 2020, 367: 171

[本文引用: 1]

[8]

Zhu X.

An investigation into the hydrogen embrittlement mechanism in the 3rd Generation advanced high strength automotive steels employing TRIP effect

[D]. Shanghai: Shanghai JiaoTong University, 2016

[本文引用: 1]

朱旭.

基于TRIP效應的第3代先進高強汽車用鋼氫脆機制的研究

[D]. 上海: 上海交通大學, 2016

[本文引用: 1]

[9]

Zhu X, Zhang K, Li W, et al.

Effect of retained austenite stability and morphology on the hydrogen embrittlement susceptibility in quenching and partitioning treated steels

[J]. Mater. Sci. Eng., 2016, A658: 400

[本文引用: 2]

[10]

Jiang W, Gong J M, Wang Y F, et al.

Plasticity comparison of 304L austenitic stainless steel before and after electrochemical hydrogen charging

[J]. Mater. Mechan. Eng., 2012, 36(2): 28

[本文引用: 1]

蔣旺, 鞏建鳴, 王艷飛等.

電化學充氫前后304L奧氏體不銹鋼的塑性對比

[J]. 機械工程材料, 2012, 36(2): 28

[本文引用: 1]

[11]

Lai C L, Tsay L W, Chen C.

Effect of microstructure on hydrogen embrittlement of various stainless steels

[J]. Mater. Sci. Eng., 2013, A584: 14

[本文引用: 3]

[12]

Lu H H, Guo H K, Du L Y, et al.

Formation of intermetallics and its effect on microstructure and mechanical properties of 27Cr-4Mo-2Ni super ferritic steels

[J]. Mater. Charact., 2019, 151: 470

[本文引用: 1]

[13]

Bak S H, Ali Abro M, Lee D B.

Effect of hydrogen and strain-induced martensite on mechanical properties of AISI 304 stainless steel

[J]. Metals, 2016, 6: 169

[本文引用: 1]

[14]

Michler T, Naumann J.

Microstructural aspects upon hydrogen environment embrittlement of various bcc steels

[J]. Int. J. Hydrogen Energy, 2010, 35: 821

[本文引用: 1]

[15]

Tarzimoghadam Z, Ponge D, Klöwer J, et al.

Hydrogen-assisted failure in Ni-based superalloy 718 studied under in situ hydrogen charging: The role of localized deformation in crack propagation

[J]. Acta Mater., 2017, 128: 365

[本文引用: 1]

[16]

Fan Y H.

Effect of microstructures on the hydrogen embrittlement of stainless steels

[D]. Shenyang: University of Science and Technology of China, 2019

[本文引用: 1]

范宇恒.

不銹鋼微觀組織結構對其氫脆性能的影響

[D]. 沈陽: 中國科學技術大學, 2019

[本文引用: 1]

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414