在化工企業的生產過程中,管道是生產裝置的主要運輸手段,其物料的供應,工藝過程的流轉均要靠不同規格、不同壓力等級和形狀的管道來實現,在延綿彎轉的化工管道中,有無數的法蘭、彎頭、焊縫等接口,其中若有一處焊口失效或失控發生外漏,都將嚴重威脅裝置的正常運行。如果是有毒、有害、易燃、易爆、腐蝕性介質等發生外漏,容易發生中毒、火災、爆炸等傷亡事故,嚴重時污染周邊環境損害人們的身體健康。如何在發生外漏時又不需要裝置停車進行處理,采用帶壓堵漏技術也就成為生產中一門較重要的技術。以下總結了管道外漏帶壓堵漏處理方法和技巧,供參考。

管道外漏形式及因素

1、直管泄漏

直管道的泄漏失效可能因為其管道本身存在制造缺陷和管道配件的質量問題引起的,也可能是因為管道焊接、組對或管道材質選擇不合導致腐蝕等原因而引起。

2、彎頭泄漏

彎頭泄漏大部分都是在彎頭外側大半徑上,介質流經彎頭時,受到彎頭的阻力,介質對彎頭沖刷導致泄漏失效,另外彎頭材質選用不當,致使材料耐腐蝕性較差以及彎頭與直管連接結構不合理,留有能導致腐蝕介質滯留并濃縮的空隙,造成加速腐蝕是形成彎頭泄漏失效重要原因。

圖片

3、管法蘭泄漏

管道法蘭密封主要是依靠連接螺栓的預緊力,通過墊片達到足夠的密封比壓,來阻止被密封壓力流體介質的外泄。它泄漏的原因有很多方面,密封墊片的壓緊力不足,結合面的粗糙度不符合要求,墊片變形和機械振動等都會引起密封墊片與法蘭結合面密合不嚴而發生泄漏。另外螺栓變形或伸長,墊片老化,回彈力下降,龜裂等也會造成法蘭面密封不嚴而發生泄漏。法蘭泄漏還有不可忽視的人為因素,如密封墊片裝偏,使局部密封比壓不足緊力過度,超過了密封墊片的設計極限,以及法蘭緊固過程中用力不均或兩法蘭中心線偏移,造成假緊現象等都容易發生泄漏。 壓堵漏原理及優點

1、帶壓堵漏技術原理

裝置在運行中發生介質泄漏,在不變更工況條件,不影響設備運行的情況下,采用包扎、隔離或者制作夾具包容泄漏點建立密封腔,通過向密封腔內注入密封劑,根據系統溫度和注劑的流變特性,控制推進速度與密封注劑固化時間的協調,確保注劑充填效果,使注入到密封腔的密封層均勻致密,并形成有效的密封比壓,泄漏被阻止,從而建立起新的密封結構。

2、帶壓堵漏的優點

(1) 不需要系統停車,從而保證了裝置的長周期運行。

(2) 不需要對系統進行泄壓置換。

(3) 避免了因裝置停車造成的損失和其它設備的損壞。

(4) 極大的減少了經濟損失和環境污染。

常見技術介紹

根據公司生產現場的具體情況,對于可以臨時隔離交出或者工藝介質可以動火作業的情況下,可以采用更換管道、更換法蘭墊片或進行焊補孔洞的方法消除一般泄漏。但對于裝置關鍵部位的管道,工況為易燃易爆介質在無法隔離或者無法進行焊接動火作業的情況下,則必須采取相應的帶壓堵漏技術手段消除泄漏,以保證裝置安全穩定運行。

1、 管道泄漏帶壓堵漏技術

1.1 快速捆扎堵漏技術

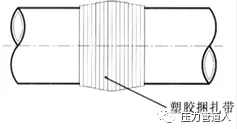

快速捆扎堵漏技術適用于規格≤DN300mm的直管、彎頭、異徑管、管箍、法蘭根部等,適用于工作壓力≤1.0MPa、工作溫度≤150℃的管道。堵漏材料采用高強度耐高溫塑膠捆扎帶。操作原理為:用高強度耐高溫塑膠捆扎帶將泄漏點纏繞密實,堵漏方法見圖1。

圖1 快速捆扎堵漏技術

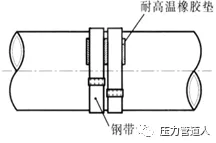

1.2 鋼帶捆扎壓墊堵漏技術

鋼帶捆扎壓墊堵漏技術適用于直管、彎頭、異徑管、法蘭根部等,適用于工作壓力≤2.0MPa、工作溫度≤180℃的管道。堵漏材料為專用金屬鋼帶、耐高溫橡膠墊。操作原理為:將耐高溫橡膠墊壓于泄漏點,用鋼帶拉緊器拉緊鋼帶,把耐高溫橡膠墊箍緊,堵漏方法見圖2。

圖2 鋼帶捆扎壓墊堵漏技術

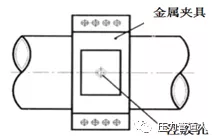

1.3 金屬夾具注膠堵漏技術

金屬夾具注膠堵漏技術適用于直管、大彎曲半徑彎管且泄漏點為焊縫、砂眼、裂紋等周圍未大面積減薄和腐蝕情況,適用于工作壓力≤20MPa、工作溫度≤900℃的管道。操作原理為:根據管道、管件外形及泄漏點尺寸加工夾具,夾具在泄漏點部位為空腔,夾具空腔邊緣與管道或管件外形吻合,夾具設注膠螺孔;將夾具箍緊,連接高壓注膠槍,向夾具空腔內注膠,從而建立密封空腔實現堵漏效果,見圖3。

圖3 鋼帶捆扎壓墊堵漏技術

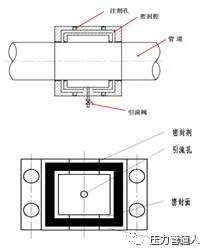

1.4 隔離式夾具堵漏技術

隔離式夾具堵漏技術適用于直管、大彎曲半徑彎管且泄漏點周圍明顯減薄和大面積腐蝕,如果采用注膠堵漏技術容易把密封劑注入管道甚至將管道打斷的風險,適用于工作壓力≤10MPa、工作溫度≤900℃的管道。堵漏原理是根據管道、管件外形及泄漏點尺寸加工夾具,夾具把整段腐蝕或者減薄管道全部包覆為空腔,在夾具空間下部增加一個閥門引流,在夾具空腔與夾具外圍之間建立一條密封槽,向密封槽內注膠讓介質與夾具外部隔離,最后關掉引流閥從而實現堵漏效果,見圖4。

圖4 隔離式夾具堵漏技術

對比四種管道泄漏堵漏方法:捆扎法和鋼帶法只適用于低壓、低溫和單點泄漏部位。夾具注膠法在所有的溫度和壓力下都可以使用,使用范圍廣,其缺點是當泄漏點腐蝕嚴重、多點泄漏、管道減薄時不適用。隔離式夾具堵漏技術是一種新型技術,對夾具堵漏法的一種補充,專門針對管道多點泄漏、腐蝕減薄等嚴重工況的一種處理方法。此種隔離式夾具堵漏技術適用于公司液氨泄漏、酸堿介質、可燃氣體,管道減薄和腐蝕嚴重的管線。彌補了我們以前堵漏的空白,其缺點是要求泄漏部位周圍有足夠的裝夾空間,制作加工專用夾具用時長。

2、管法蘭泄漏帶壓堵漏技術

2.1 夾具注膠堵漏法

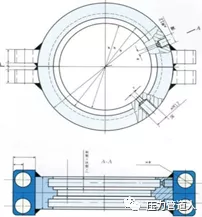

金屬夾具注膠堵漏技術適用于所有法蘭類泄漏,不管大小、異徑、偏心,溫度從-200℃到900℃,所有壓力都可以采用。操作原理為:根據管法蘭外形尺寸量身加工夾具,裝夾于泄漏法蘭上形成空腔,然后通過夾具上的注膠螺紋向夾具內注入密封劑,從而建立密封空腔實現堵漏效果,見圖5。

圖5 管法蘭夾具示意圖

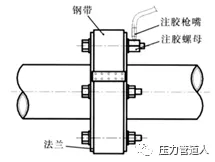

2.2 鋼帶捆扎注膠堵漏技術

鋼帶捆扎注膠堵漏技術適用于法蘭墊片泄漏,適用于工作壓力≤2.5MPa,工作溫度≤450℃的法蘭。材料為專用鋼帶、耐高溫柔性密封膠料。操作原理為:沿法蘭外徑將鋼帶箍緊;卸掉法蘭螺母,安裝注膠螺母,連接高壓注膠槍,向法蘭墊片處注膠;換裝原法蘭螺母。堵漏方法見圖6。

圖6 鋼帶捆扎注膠堵漏技術

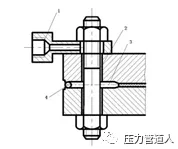

2.3 合金鑲嵌堵漏技術

合金鑲嵌堵漏技術適用于孔縫周圍母材較硬的場所,適用于工作壓力≤1.0MPa、工作溫度≤180℃的法蘭。操作原理為:將帶有一定錐度的合金材料用鐵錘鑲入兩法蘭之間,然后卸掉法蘭螺母,安裝注膠螺母,連接高壓注膠槍,向法蘭墊片處注膠,堵漏方法見圖7。

圖7 合金鑲嵌堵漏技術

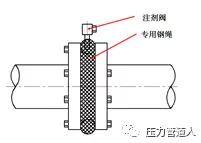

2.4 鋼繩捆綁注膠堵漏技術

鋼繩捆綁注膠堵漏技術適用于兩法蘭間隙大于5毫米,工作壓力≤12MPa,工作溫度≤600℃的法蘭。操作原理為:使用專用工具將法蘭間隙用鋼繩箍緊,然后在鋼繩上加裝注劑閥,向泄漏法蘭內注入密封劑,從而建立密封空腔實現堵漏效果。

圖8 鋼繩捆綁注膠堵漏技術

對比四種管法蘭泄漏堵漏方法,其中夾具注膠法簡單、方便、使用范圍廣,其缺點是需要機床加工,耗時長,無法第一時間處理泄漏點。其他三種堵漏法都不需要加工夾具,方便,快捷、及時性強,但都有一定的局限性。

安全注意事項

1、帶壓堵漏方法很多,實施帶壓堵漏前,應查明泄漏情況,制定可行的帶壓堵漏技術方案。

2、帶壓堵漏前應制定操作安全預案。帶壓堵漏時,必須穿戴防護裝備。在管溝和檢查井內進行帶壓堵漏施工時,必須注意環境溫度,避免缺氧、泄漏面擴大甚至發生無法控制的局面。

3、多種帶壓堵漏技術可并用。如采用合金鑲嵌堵漏后,外表面仍增加鋼帶和夾具加強固定。

4、由熱應力引起的管道裂紋泄漏,在堵漏的同時,應采取措施消除或減小熱應力,防止發生二次泄漏。

5、鋼質卡箍、鋼質夾具的設計強度應滿足工作壓力要求。

6、帶壓堵漏技術多為應急處理措施,在管道正常檢修期應進行長期可靠的修復。

結論

帶壓堵漏是屬于一種應急搶修性質的工作。帶壓堵漏處理的漏點是一種臨時處理措施,有一定的局限性和時效性。在有條件的情況下,還是要對泄漏部位進行徹底檢修。消除現場的“跑、冒、滴、漏”現象,提高設備穩定運行根本方法是要靠計劃檢修的合理性和提高設備檢修維護水平。裝置的帶壓堵漏的工作環境惡劣、作業時間長、勞動強度大,作業中不確定因素多、作業風險大。工作前的安全準備工作非常重要,作業前的風險分析一定要充分,安全措施的落實一定要到位。而且帶壓堵漏技術的專業性很強,要求作業人員的現場應變能力、對機械專業知識掌握以及帶壓堵漏專用工具使用等都有很高的要求。由于對作業人員和專用設備有很高的要求,對作業人員要進行專業培訓,并取得一定的資質才能從事這項技術工作。帶壓堵漏技術有它自身的局限性和適用范圍。帶壓堵漏并不能解決一切泄漏問題,在我們今后的工作中還需不斷的學習和探索。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414