隨著技術的迅速發展,企業對滾動軸承質量的要求越來越高。特別是自動化、連續生產的企業,對滾動軸承的可靠性的要求十分嚴苛,因此如何提高滾動軸承的可靠性已經成為滾動軸承生產廠家及使用客戶急需解決的主要問題之一。

滾動軸承的可靠性與滾動軸承的失效形式有著密切的關系,要提高軸承的可靠性,就必須從軸承的失效形式著手,仔細分析滾動軸承的失效原因,才能找出解決失效的具體措施。

一。軸承的失效機理

1.接觸疲勞失效

接觸疲勞失效系指軸承工作表面受到交變應力的作用而產生的材料疲勞失效。

接觸疲勞失效常見的形式是接觸疲勞剝落。接觸疲勞剝落發生在軸承工作表面,往往伴隨著疲勞裂紋,首先從接觸表面以下最大交變切應力處產生,然后擴展到表面形成不同的剝落形狀,如點狀為點蝕或麻點剝落,剝落成小片狀的稱淺層剝落。由于剝落面的逐漸擴大,會慢慢向深層擴展,形成深層剝落。深層剝落是接觸疲勞失效的疲勞源。

2.磨損失效

磨損失效系指表面之間的相對滑動摩擦導致其工作表面金屬不斷磨損而產生的失效。

持續的磨損將引起軸承零件逐漸損壞,并最終導致軸承尺寸精度喪失及其它問題。磨損失效是各類軸承常見的失效模式之一,按磨損形式通常可分為磨粒磨損和粘著磨損。

磨粒磨損是指軸承工作表面之間擠入外來堅硬粒子或硬質異物或金屬表面的磨屑且接觸表面相對移動而引起的磨損,常在軸承工作表面造成犁溝狀的擦傷。

粘著磨損是指由于摩擦表面的顯微凸起或異物使摩擦面受力不均,在潤滑條件嚴重惡化時,因局部摩擦生熱,易造成摩擦面局部變形和摩擦顯微焊合現象,嚴重時表面金屬可能局部熔化,接觸面上作用力將局部摩擦焊接點從基體上撕裂而增大塑性變形。

3.斷裂失效

軸承斷裂失效主要原因是缺陷與過載兩大因素。當外加載荷超過材料強度極限而造成零件斷裂稱為過載斷裂。過載原因主要是主機突發故障或安裝不當。軸承零件的微裂紋、縮孔、氣泡、大塊外來雜物、過熱組織及局部燒傷等缺陷在沖擊過載或劇烈振動時也會在缺陷處引起斷裂,稱為缺陷斷裂。

應當指出,軸承在制造過程中,對原材料的入廠復驗、鍛造和熱處理質量控制、加工過程控制中可通過儀器正確分析上述缺陷是否存在。但一般來說,通常出現的軸承斷裂失效大多數為過載失效。

4.腐蝕失效

有些滾動軸承在實際運行當中不可避免的接觸到水、水汽以及腐蝕性介質,這些物質會引起滾動軸承的生銹和腐蝕。另外滾動軸承在運轉過程中還會受到微電流和靜電的作用,造成滾動軸承的電流腐蝕。

滾動軸承的生銹和腐蝕會造成套圈、滾動體表面的坑狀銹、梨皮狀銹及滾動體間隔相同的坑狀銹、全面生銹及腐蝕。最終引起滾動軸承的失效。

5.游隙變化失效

滾動軸承在工作中,由于外在或內在因素的影響,使得原有配合間隙改變,精度降低,乃至造成“咬死”,稱為游隙變化失效。外界因素如過盈量過大,安裝不到位,溫升引起的膨脹量、瞬時過載等;內在因素如殘余奧氏體和殘余應力處于不穩定狀態等,均是造成游隙變化失效的主要原因。

二、滾動軸承常見失效模式及對策

1. 溝道單側極限位置剝落

溝道單側極限位置剝落主要表現在溝道與擋邊交界處有嚴重的剝落環帶。產生原因是軸承安裝不到位或運轉過程中突發軸向過載。

采取的對策是確保軸承安裝到位或將自由側軸承外圈配合改為間隙配合,以期軸承過載時使軸承得到補償。如果無法確保安裝到位,可以提高潤滑劑的油膜厚度(提高潤滑油的粘度),或減低軸承的負載等方法來減少軸承的直接接觸。

2. 溝道在圓周方向呈對稱位置剝落

對稱位置剝落表現在內圈為周圍環帶剝落,而外圈呈周向對稱位置剝落(即橢圓的短軸方向),原因主要是因為外殼孔橢圓過大或兩半分離式外殼孔結構,這在摩托車用凸輪軸軸承中表現尤為明顯。當軸承壓入橢圓偏大的外殼孔中或兩半分離式外殼固緊時,軸承外圈產生橢圓,在短軸方向的游隙明顯減少甚至負游隙。軸承在載荷的作用下,內圈旋轉產生周向剝落痕跡,外圈只在短軸方向的對稱位置產生剝落痕跡。這是該軸承早期失效的主要原因,經對該軸承失效件檢驗表明,該軸承外徑圓度已從原工藝控制的0.8um變為27um。此值遠遠大于徑向游隙值。因此,可以肯定該軸承是在嚴重變形及負游隙下工作的,工作面上易早期形成異常的急劇磨損與剝落。

采取的對策是提高外殼孔加工精度或盡可能不采用外殼孔兩半分離結構。

3. 滾道傾斜剝落

在軸承工作面上呈傾斜剝落環帶,說明軸承是在傾斜狀態下工作的,當傾斜角達到或超過臨界狀態時易早期形成異常的急劇磨損與剝落。產生的原因主要是因為安裝不良,軸有撓度、軸頸與外殼孔精度低等。

采取對策為確保軸承安裝質量與提高軸肩、孔肩的軸向跳動精度,或提高潤滑油的粘度以獲得較厚的潤滑油膜。

4.套圈斷裂

套圈斷裂失效比較少見,通常是突發性過載造成的。產生原因較為復雜,如軸承的原材料缺陷(氣泡縮孔)、鍛造缺陷(過燒)、熱處理缺陷(過熱)、加工缺陷(局部燒傷或表面微裂紋)、主機缺陷(安裝不良、潤滑貧乏、瞬時過載)等。受過載沖擊負荷或劇烈振動均有可能使套圈斷裂。

采取的對策是避免過載沖擊載荷、選擇適當的過盈量、提高安裝精度、改善使用條件及加強軸承制造過程中的質量控制。

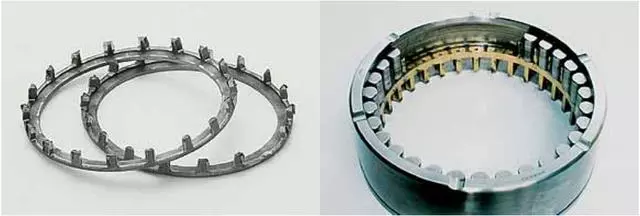

5. 保持架斷裂

保持架斷裂屬于偶發性非正常失效模式。其產生原因主要有以下五個方面:

a.保持架異常載荷。如安裝不到位、傾斜、過盈量過大等易造成游隙減少,加劇摩擦生熱,表面軟化,過早出現異常剝落。隨著剝落的擴展,剝落異物進入保持架兜孔中,導致保持架運轉阻滯并產生附加載荷,加劇了保持架的磨損,如此惡化的循環作用,便可能造成保持架斷裂。

b. 潤滑不良。主要指軸承運轉處于貧油狀態,易形成粘著磨損,使工作表面狀態惡化,粘著磨損產生的撕裂物易進入保持架,使保持架產生異常載荷,有可能造成保持架斷裂。

c.外來異物的侵入是造成保持架斷裂失效的常見模式。由于外來硬質異物的侵入,加劇了保持架的磨損與產生異常附加載荷,也有可能導致保持架斷裂。

d. 蠕變現象也是造成保持架斷裂的原因之一。所謂蠕變多指套圈的滑動現象,在配合面過盈量不足的情況下,由于滑動而使載荷點向周圍方向移動,產生套圈相對軸或外殼向圓周方向位置偏離的現象。蠕變一旦產生,配合面顯著磨損,磨損粉末有可能進入軸承內部,形成異常磨損--滾道剝落-保持架磨損及附加載荷的過程,以至可能造成保持架斷裂。

e. 保持架材料缺陷(如裂紋、大塊異金屬夾雜物、縮孔、氣泡)及鉚合缺陷(缺釘、墊釘或兩半保持架結合面空隙,嚴重鉚傷)等均可能造成保持架斷裂。

采取對策為在制造過程中加以嚴格控制。

6. 卡傷

所謂卡傷是由于在滑動面損傷產生的部分的微小燒傷匯總而產生的表面損傷。滑道面、滾動面圓周方句的線狀傷痕。滾子端面的擺線狀傷痕,靠近滾子端面的軸環面的卡傷。造成卡傷的主要原因有:過大載荷,過大預壓,潤滑不良,異物咬入,內圈外圈的傾斜,軸的撓度、軸、軸承箱的精度不良等。

可以通過適當的預壓,改善潤滑劑和潤滑方法,提高軸、軸承箱的精度來解決。

7. 磨損

磨損失效是指表面之間的相對滑動摩擦導致其工作表面金屬不斷磨損而產生的失效。造成磨損失效的因素主要有潤滑劑失效或缺乏潤滑劑,潤滑方式不對,有磨粒進入軸承內部,負載過大等。解決方法可以通過改善潤滑劑或改善潤滑方法,增強密封機構等。

8.擦傷

所謂擦傷,是在滾道面和滾動面上,有隨著滾動的打滑和油膜熱裂產生的微小燒傷的匯總而發生的表面損傷。產生帶有粘著的粗糙表面。造成擦傷的原因主要有高速輕載荷、急加減速、潤滑劑不適當、水的侵入等。

解決方法:改善預壓,改善軸承游隙,使用油膜性好的潤滑劑,改善潤滑方法,改善密封裝置等。

9. 壓痕

咬入了金屬小粉末或異物的時候,在滾道面或轉動面上產生的凹痕或由于安裝時受到沖擊,在滾動體的間距間隔上形成了凹面(布氏硬度壓痕)。引起壓痕的主要因素是:金屬粉末等異物咬入,組裝時或運輸過程中受到的沖擊載荷過大等。

解決方法:改善密封裝置,過濾潤滑油,改善組裝及使用方法等。

10. 燒傷

滾道、滾動體以及保持架在旋轉中急劇發熱直至變色、軟化、熔敷和破損。造成燒傷的原因有潤滑不良,過大載荷(預壓過大),轉速過大,游隙過小,水、異物的侵入,軸、軸承箱的精度不良,軸的撓度大等。

可以通過改善潤滑劑及潤滑方法,糾正軸承的選擇,研究配合、軸承間隙和預壓,改善密封裝置,檢查軸和軸承箱的精度或改善安裝方法來解決。

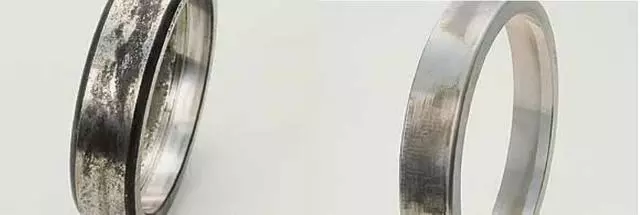

11. 電流腐蝕

所謂電蝕是指電流在旋轉中的軸承套圈和滾動體的接觸部分流動時,通過薄薄的潤滑油膜發出火花,其表面出現局部的熔化和凹凸現象。引起電流腐蝕的主要原因是外圈與內圈間的電位差以及靜電的作用。

解決方法:在設定電路時,電流不通過軸承,對軸承進行絕緣,靜電接地。

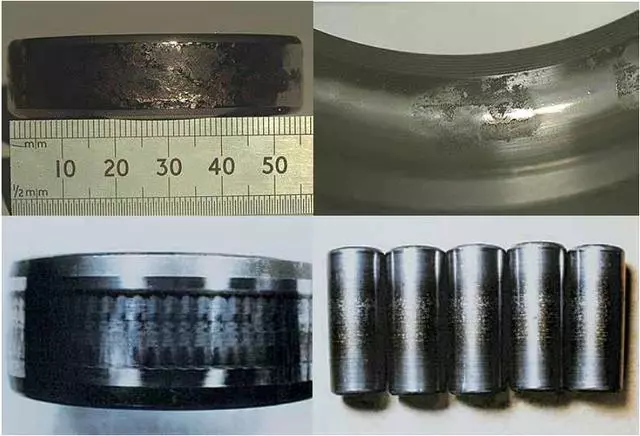

12.生銹腐蝕

軸承的生銹和腐蝕有滾道、滾動體表面的坑狀銹、全面生銹及腐蝕。軸承的生銹和腐蝕會造成套圈、滾動體表面的坑狀銹,梨皮狀銹及滾動體間隔相同的坑狀銹、全面生銹及腐蝕。造成滾動軸承生銹腐蝕失效的原因很多,主要有:水、腐蝕性物質(漆、煤氣等)的侵入,潤滑劑不合適,由于水蒸氣的凝結而附有水滴,高溫多濕時停轉,運輸過程中防銹不良,保管狀態不合適,使用不合適等。

解決的方法有:改善密封裝置,研究潤滑方法,停轉時的防銹措施,改善保管方法,使用時要加以注意。

除上述常見的失效形式外,滾動軸承在實際運行中還有很多的失效形式,有待我們進一步的分析研究。綜上所述,從軸承常見失效機理與失效模式可知,盡管滾動軸承是精密而可靠的機構基礎體,但使用不當也會引起早期失效。

一般情況下,如果能正確使用軸承,可使用至疲勞壽命為止。軸承的早期失效多起于主機配合部位的制造精度、安裝質量、使用條件、潤滑效果、外部異物侵入、熱影響及主機突發故障等方面的因素。

因此,正確合理地使用軸承是一項系統工程,在軸承結構設計、制造和裝機過程中,針對產生早期失效的環節,采取相應的措施,可有效地提高軸承及主機的使用壽命。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741