超疏水表面是指水滴表面靜態接觸角大于150°、滾動角(滑動角)小于10°的固體表面,在自然界中廣泛存在,如荷葉、水稻葉、玫瑰花瓣、壁虎腳掌、水黽腿、昆蟲眼、蝴蝶翅膀、甲殼蟲背殼等超疏水表面。

1997年,德國植物學家BARTHLOTT和NEINHUIS通過對荷葉的研究發現,荷葉表面具有微納米二級乳突結構,乳突表面又分布著納米級的蠟質層。2003年,FENG等基于荷葉表面微米乳突上存在的納米結構提出了超疏水性是表面復合微、納米二元結構和低表面能蠟質層共同作用的觀點。

研究發現,超疏水涂層的制備方法可概括為兩種方式:在具有疏水性能的材料表面構造微結構;在具有親水性能的材料表面構造微結構并降低表面能。生活中常用的金屬大多具有親水性,在其表面構造微結構并且通過表面修飾劑修飾的方式可以獲得超疏水涂層。

近年來,超疏水涂層因其獨特且優異的性能,受到國內外研究人員的廣泛關注。根據Web of Science數據庫的不完全統計,與超疏水涂層相關文章的發表數量以每年近15%速率增長。

目前,在材料表面制備超疏水涂層的方法主要有刻蝕法、電沉積法、溶膠-凝膠法、相分離法、靜電紡絲法等。其中,電沉積法具有工藝簡單、設備低廉、操作容易、重復性高等優勢,利于產業化大規模生產,并且可通過改變加工參數獲得各種微納米結構的表面,因此該方法備受關注。

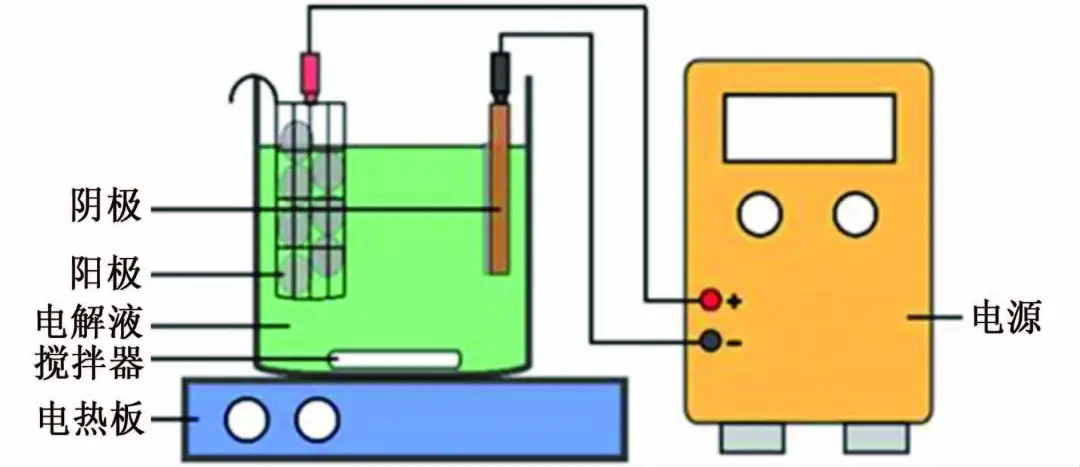

電沉積法制備超疏水涂層

電沉積技術是一種應用廣泛的金屬沉積技術,主要用于金屬基體的涂覆,以改善金屬表面的外觀、耐磨損和耐腐蝕等特性。電沉積過程是一種電化學過程,也是氧化-還原過程,其研究的重點是“陰極沉積”。

上圖為實驗室典型電沉積裝置示意圖,陽極和陰極(通常是被涂覆的基體)浸在含有金屬離子的電解液中,在兩個電極之間施加一定的電勢,陽極發生氧化反應而溶解,陰極發生還原反應使金屬離子沉積在其表面形成涂層。

電沉積法按沉積原理可分為陽極電沉積和陰極電沉積。金屬電沉積的難易程度以及沉積物的結構形態不僅與沉積金屬的性質有關,而且與電解質的組成、pH、溫度、電流密度等因素有關,故可以通過電流密度、鍍液添加劑和鍍液的化學性質等多種參數來控制超疏水涂層的制備。根據其工作條件不同,電沉積法可分為直流電沉積、脈沖電沉積、掃描電沉積以及復合電沉積等。

01 直流電沉積法

直流電沉積法是采用直流電源進行沉積的過程。新晶核的生成和晶體的成長是電沉積過程中非常關鍵的步驟,主要取決于吸附表面的擴散速率和電荷傳遞反應速率,這兩個步驟會直接影響涂層晶粒的大小。如果陰極表面具有高表面擴散速率,電荷傳遞反應相對較慢,導致少量原子吸附以及電勢過低,這有利于晶體的成長;相反,低的表面擴散速率和大量的吸附原子以及高的過電勢,都將增加成核速率。電解液的組成和沉積時間會影響吸附表面的擴散速率和電荷傳遞反應速率,因此這兩個因素都是影響直流電沉積的關鍵因素。

YANG等用一步直流電沉積法在陰極銅襯底上制備了微納米級菜花狀/刺狀簇結構的鎳膜超疏水涂層,通過調整加工時間,可使該表面的水接觸角達到(160.3±1.5)°,小滾動角達到(3.0±0.5)°,具有良好的超疏水性。

FAN等采用一步直流電沉積法在陰極C45鋼表面制備了具有層次的微納米乳突結構超疏水鐵膜。結果表明,該超疏水涂層的接觸角為(160.5±0.5)°,滑動角為(2±0.5)°,且該超疏水涂層具有良好的化學穩定性。

ZHENG等以硝酸鎂和硬脂酸乙醇溶液為電解質,用一步直流電沉積法在陰極鎂合金表面制備超疏水涂層,并設計了4組不同比例的電解質,探討了電解質對工藝的影響。結果表明,制備的4種超疏水涂層的接觸角分別為136.4°、152.7°、156.2°和155.1°。

HAO等以含ZnCl2和CH3(CH2)12COOH的乙醇溶液為電解液,采用一步直流電沉積法同時制備了陽極和陰極超疏水涂層:陽極銅表面覆蓋著Cu[CH3(CH2)12COO]2和CuCl,最大接觸角為166°;而在陰極表面則出現了Zn[CH3(CH2)12COO]2和Zn。最大接觸角為168°。

02 脈沖電沉積法

脈沖電沉積是采用脈沖電流進行沉積的過程,能控制鍍層的結構和化學成分,與直流電沉積相比,脈沖電沉積更容易得到納米晶鍍層。采用脈沖電流時,由于存在脈沖間隔,使增長的晶體受到阻礙,減少了外延生長,生長的趨勢也發生改變,從而不易形成粗大的晶體。可通過控制脈沖電沉積時的波形、頻率、通斷比及平均電流密度等參數使納米鍍層獲得特殊性能。

JIANG等在含有氯化鑭(LaCl3·6H2O)、酵母酸[CH3(CH2)12COOH]和乙醇的電解液中,采用一步脈沖電沉積工藝,以不同的占空比在陰極銅襯底上制備了超疏水涂層。結果表明,所制備表面具有微納雙尺度結構,最大水接觸角約為160.9°,對應的滑動角約為5°。

AKBARI等采用脈沖電沉積技術,在不同的沉積溫度下,在陰極Au/Si(100)襯底上制備了具有八面體金字塔微觀結構的銅基涂層,該結構可以捕獲結構內部的空氣帶,使水接觸角高達154°。

03 掃描電沉積法

與傳統電沉積法相比,掃描電沉積的沉積速率快幾倍,且具有較高的加工電流密度和良好的液相傳質效果。該方法常用于制備鐵磁性材料的超疏水涂層,通過調節電磁鐵的電流可以改變磁場強度,從而實現對納米顆粒的吸附控制。在沉積過程中,施加高電流密度可以將溶液通過噴嘴噴射到基體上。此外,該方法可以根據需要調整噴嘴形狀和工件掃描路徑,實現選擇性沉積。該方法具有成本低、工藝簡單、易于實施和環境保護等優點。

SHEN等通過掃描電沉積技術在陰極制備了超疏水鎳鍍層,初始時鍍層表面有菜花狀的團簇生成,不具有超疏水性質,但在空氣中暴露一周后,水滴接觸角達到155.4°,且滑動角只有6.5°。

SHEN等采用一種磁場誘導選擇性掃描電沉積技術在陰極制備了超疏水鎳鍍層,并通過調節磁場強度改變鍍層的密度,從而影響鍍層的疏水性。結果表明,剛制備的鍍層只具備疏水性質,在空氣中暴露5天后,原始鍍層變為超疏水表面,其接觸角達155.4°。

04 其他電沉積法

常見的電沉積法還有熱噴涂沉積、復合電沉積、電刷鍍電沉積等。

CHEN等采用熱噴涂沉積方法在陰極制備了多種無機材料的微納米表面,并在這些表面涂上一層聚四氟乙烯薄膜對其進行表面化學改性,最終使這些表面的接觸角達到155°、滑動角度達3.5°。

MENG等通過TiO2/Ni復合電沉積法在陰極Ti6Al4V襯底上制備了一種附著力低、耐磨性好的超疏水涂層,并用氟烷基硅烷(FAS)對其進行了化學改性,使所制備表面的接觸角高達162.6°,滑動角接近1.8°。

CHEN等采用電刷鍍電沉積方法在陰極Q345碳鋼表面沉積了具有低附著力的超疏水納米Cu/Al2O3 Ni-Cr復合涂層,該涂層的接觸角可達156°,滑動角小于2°。

超疏水涂層的應用

01腐蝕與防護

超疏水涂層的納米結構間隙存儲空氣形成氣膜,可有效減小金屬與腐蝕性液體如水、有機物、離子等的接觸,從而達到防腐蝕目的,降低防腐蝕成本。

ZHANG等在鐵襯底上用黑鉻電沉積和硬脂酸改性的方法制備了超疏水涂層。結果表明,制備的超疏水膜具有相當高的耐蝕性(其電荷轉移電阻達1.31×106Ω·cm-2),可以對基體起到良好的緩蝕效果(緩蝕率達99.94%)。

ALIPOUR等研究了固體和SiO2介孔顆粒在鋅基復合涂層中的共電沉積。結果表明,SiO2介孔顆粒經3-巰基丙基三甲氧基硅烷表面改性后,所制備的復合涂層具有更好的耐蝕性。

LI等采用噴砂與電沉積相結合的方法在304不銹鋼表面制備了一種具有良好疏水性的鎳鍍層。在鹽酸浸泡試驗中,該鎳鍍層的耐蝕性明顯增強,具有較低的腐蝕電流密度。

02 油水分離

油水分離是超疏水涂層的重要應用之一。超疏水涂層一般表現為親油性,使極性差異較大的水和油呈現排斥或吸引兩種不同狀態,故可實現油水分離。對于油水乳液體系,主要利用超疏水膜網來實現二者的過濾分離,而膜網表面能和粗糙度對于液滴聚并和乳液過濾效果起關鍵作用。

YOU等先在銅網表面電沉積鋅/氧化鋅晶體,再通過電沉積法制備了高效的油水分離裝置。結果表明,該油水分離裝置對于所有測試的油/水混合物的分離效率都大于99.0%,所測試的油入侵壓力都在1.5kPa以上,重復使用50次后,仍表現出良好的穩定性。

XIANG等采用一步電沉積法制備了一種新型超疏水超親油涂層,這種涂層具有多種油水混合物的連續分離能力,且分離效率約為98.6%,經10個分離周期后,對潤滑油/水混合物的分離效率仍高達97.8%。

WANG等采用單極性脈沖電沉積法成功制備了超疏水、超親油涂層改性不銹鋼網過濾器,然后用十六烷基三甲氧基硅烷(HDTMS)進行改性獲得CO(OH)2/HDTMS SS網過濾器,在高溫下(160℃)過濾器對油/水混合物的分離效果優良。

03 自清潔

自清潔是超疏水涂層直接受自然界超疏水表面自清潔現象啟示的典型應用。超浸潤性使水滴在超疏水表面呈現出大接觸角和小滾動角的特點,在滾動過程中水滴能帶走灰塵等細小塵埃顆粒,達到清潔表面、防止表面積塵污染的目的。

QING等通過金屬電沉積方法制備了具有自清潔作用的超疏水涂層,經過50次砂紙磨擦和石油污染的周期試驗后,該涂層仍表現出良好的自清潔能力。

HE等采用電沉積和退火相結合的方法,在具有不規則多面體結構的錫基表面制備了超疏水鋅/氧化鋅涂層,該涂層表面具有良好的滾脫性能和自清洗性能。

04 其他應用

除了用于上述傳統化工領域外,超疏水涂層還可應用在諸如抗菌、防紫外線、食品包裝等領域。

TESLER等通過在鋼表面電沉積納米多孔氧化鎢薄膜制備了防污涂層,其顯著降低了海藻膜的附著力、大腸桿菌的附著和血液染色,試驗驗證了這種耐用防污涂層在生物絮凝條件下的適用性。

LIN等采用簡單的兩步低溫電沉積法制備了一種耐紫外超疏水ZnO/Ni類荷花納米結構涂層,該涂層具有良好的耐紫外線、超疏水性。

結 語

雖然電沉積技術具有工藝簡單、條件溫和、利于產業化生產等優勢,其所制備的超疏水涂層在防腐蝕、自清潔、油水分離、防污等領域具有良好的應用前景。但目前還沒有電沉積法制備超疏水涂層的相關評判標準,而且制備的超疏水涂層與基體結合力較差、抗磨損性能欠缺、不具備自修復性能,導致其表面微納米結構穩定性不高、易破壞、材料重復利用率低等,這些劣勢都限制了其進一步應用和發展。因此,今后電沉積法制備超疏水涂層的研究應著重于以下幾點:

01 制訂和完善電沉積工藝的評判標準,規范操作,簡化流程。

02 改進現有技術,開發新型電沉積工藝,制備性價比高、穩定性好、對環境友好且適于商業化應用的產品。

03 著重提高超疏水涂層與基體的結合力,提高其力學性能。

04 與多種方法結合或添加特殊物質(比如納米顆粒)豐富超疏水涂層的化學性能,比如自修復性能。

05 使用環境友好的電解液,做到循環使用和可回收利用。

目前,電沉積法制備超疏水涂層的工藝和應用正朝著低成本、高效率、大規模等方向發展,相信經過不斷的工藝改進和簡化,會開發出更經濟環保、工藝簡單、產品質量高的電沉積法應用于超疏水涂層的實際制備和生產中。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414